Изобретение относится к металлургии, а именно к производству углеродистых и низколегированных сталей для электросварных труб повышенной коррозионной стойкости, которые могут быть использованы для строительства трубопроводов, транспортирующих агрессивные в коррозионном отношении среды, в частности водные среды, содержащие ионы хлора, сероводород, углекислый газ, механические примеси и другие компоненты. Такие трубы могут быть использованы для строительства трубопроводов систем нефтесбора, теплотрасс, газо- и нефтепроводов и для других назначений. Обычные стали в таких условиях могут быть подвержены общей и локальной коррозии, коррозионному растрескиванию под напряжением, в том числе сероводородному, водородному охрупчиванию, коррозионной эрозии, что, в свою очередь, приводит к сквозным коррозионным повреждениям трубопровода. Поэтому основными требованиями, предъявляемыми к таким сталям, должны быть их высокая стойкость против различных видов коррозионного и коррозионно-механического разрушения при достаточной прочности, необходимой для трубопроводов, работающих под давлением, а также удовлетворительной свариваемости и вязкости. Учитывая, что рассматриваемые трубопроводы имеют значительную протяженность, что связано с необходимостью использования значительных объемов труб, стоимость такой металлопродукции должна быть сравнительно низкой, что исключает возможность использования сталей, содержащих значительные количества дорогостоящих легирующих элементов, и высокое качество должно достигаться на экономичных углеродистых или низколегированных сталях путем оптимизации технологии их производства. Учитывая, что на коррозионную стойкость углеродистых и низколегированных сталей кроме химического состава оказывают влияние параметры микроструктуры стали, количество, состав и свойства неметаллических включений, способ производства стали для электросварных труб должен предусматривать минимальное легирование стали в процессе выплавки, обеспечение высокой степени чистоты по неметаллическим включениям, влияющим на коррозию, а также формирование определенной микроструктуры, наименее опасной с точки зрения протекания коррозионных процессов.

Известен традиционный способ производства трубных нелегированных или низколегированных сталей, включающий выплавку, разливку в изложницы или непрерывную разливку в слябы и с последующей горячей обработкой давлением и термической обработкой (Стальные трубы. Справ. изд. Пер. с нем. / Под ред. Д.Шмидта. М.: Металлургия, 1982, с. 20-38). Получаемые при этом стали - углеродистые типа стали 20 по ГОСТ 1050 или низколегированные типа 09Г2С по ГОСТ 19282 и трубы из них имеют достаточную прочность и свариваемость при низкой стоимости. Однако стойкость стали и труб из нее в воде, грунте, влажной атмосфере и ряде других сред против общей и точечной коррозии, а также против коррозионного растрескивания и водородного охрупчивания, как правило, является очень низкой. Для теплотрасс и трубопроводов систем нефтесбора реальные сроки эксплуатации во многих случаях не превышают 1-3 лет.

Известны способы получения сталей, стойких против водородного охрупчивания, типа стали 20ЮЧ, включающий выплавку, последующее модифицирование алюминием и редкоземельными элементами и прокатку на лист (Зикеев В.Н. Новые конструкционные стали, стойкие против водородного охрупчивания. Сталь, 3, 1982, с. 64-67). Использование таких сталей с определенной микроструктурой позволяет обеспечить высокий уровень стойкости против водородного охрупчивания при удовлетворительной прочности и свариваемости. Однако они не обладают требуемой стойкостью против локальной коррозии в виде язв и питтингов, которая представляет наибольшую опасность для многих видов трубопроводов.

Известен способ производства стали повышенной коррозионной стойкости, включающий выплавку стали в электропечи, ее легирование хромом до его содержания 12% и более с последующей прокаткой и термообработкой (Краткий справочник электросталевара: Справ. изд. Каблуковский А.Ф., Молчанов О.Е, Каблуковская М.А, М.: Металлургия, 1994, 352 с.). Высокая стоимость такой стали из-за повышенного содержания хрома и других легирующих элементов ограничивает ее использование для труб массового назначения.

Известен способ производства трубной стали, стойкой в среде сероводорода, включающий выплавку стали в электропечи, выпуск расплава в ковш с отсечкой шлака, рафинирование в процессе выпуска и доводки стали на установке печь-ковш введением в расплав алюминия в виде двух порций, марганецсодержащего материала, извести, плавикового шпата по определенной схеме и продувку аргоном с интенсивностью 0,05-0,35 м3/т мин на каждый 1 кг/т смеси с последующим модифицированием при регламентированном составе смеси (Патент РФ 2101367, МПК С 21 С 7/076, опубл. 10.01.98). При этом получают сталь, стойкую в среде сероводорода, однако стойкость ее против точечной коррозии в ряде сред, в частности в водных средах, содержащих ионы хлора, недостаточна. Кроме того, обязательная выплавка стали в электропечи с последующей сложной обработкой на установке печь-ковш, приводит к существенному удорожанию стали и труб, что для трубопроводов массового назначения не желательно.

Прототипом заявленного изобретения является способ производства углеродистых или низколегированных сталей для электросварных труб повышенной коррозионной стойкости, включающий выплавку стали, ее внепечную обработку, непрерывную разливку в слябы и горячую прокатку на полосы или листы (Матросов Ю. И. , Литвиненко Д.А., Голованенко С.А. Сталь для магистральных газопроводов. М. : Металлургия, 1989, с. 15, с. 230-268). При этом получают стали с высокой прочностью, вязкостью, свариваемостью, а также стойкостью против коррозии в среде влажного сероводорода, в частности против сероводородного растрескивания, а также удовлетворительную стойкость против общей и питтинговой коррозии в некоторых средах. Однако стойкость против локальной коррозии в водных средах, содержащих ионы хлора, и в некоторых других недостаточно высока.

Задача, решаемая с помощью данного изобретения, заключается в обеспечении коррозионной стойкости, прочности, вязкости и свариваемости стали и электросварных труб при их низкой стоимости.

Техническим результатом данного изобретения является повышение коррозионной стойкости стали для электросварных труб при сохранении прочности, вязкости, свариваемости и стоимостных показателей.

Технический результат достигается тем, что в известном способе производства углеродистой или низколегированной стали для электросварных труб повышенной коррозионной стойкости, включающем выплавку стали, ее внепечную обработку, непрерывную разливку в слябы, горячую прокатку на полосы или листы и охлаждение, согласно изобретению выплавляют сталь следующего состава, мас. %:

Углерод - 0,05-0,25,

Марганец - 0,20-1,70

Кремний - 0,20-0,80

Хром - 0,01-1,00

Никель - 0,01-0,60

Медь - 0,01-0,50

Фосфор - Не более 0,035

Сера - Не более 0,025

Алюминий - 0,01-0,06

Железо и неизбежные примеси - Остальное

причем содержание серы и марганца соответствует условию:

(Mn)•(S)<0,015, (1)

где (Mn) и (S) - содержание марганца и серы соответственно, выраженное в массовых процентах,

внепечную обработку проводят при температуре не ниже 1580oС,

а прокатку слябов на полосы или листы заканчивают в интервале температур 800-950oС,

также тем, что в процессе внепечной обработки сталь продувают порошком, содержащим кальций, или вводят проволоку, содержащую кальций, для обеспечения содержания кальция в готовом прокате в количестве 0,0001-0,008%,

также тем, что в процессе внепечной обработки осуществляют донную продувку жидкой стали инертным газом, причем продолжительность продувки назначают в зависимости от количества введенного в сталь кальция в соответствии с соотношением:

T>(18Ca+7,5)±20, (2)

где Т - продолжительность продувки, мин,

Са - количество кальция, введенного в сталь в процессе внепечной обработки, т,

также тем, что после прокатки слябов на полосы проводят ускоренное охлаждение до температуры не выше 650oС со скоростью не ниже 2oС/сек с последующей смоткой полос в рулоны,

а также тем, что после охлаждения полосы или листы подвергают термической обработке.

Суть изобретения состоит в следующем. Определенный химический состав стали играет решающую роль в обеспечении механических свойств стали и труб - прочности, вязкости, а также свариваемости и коррозионной стойкости.

Содержание углерода и марганца в предлагаемых пределах позволяет получать требуемый уровень прочности стали без снижения ее коррозионной стойкости и свариваемости.

Содержание кремния и алюминия в предлагаемых пределах определяет необходимую степень раскисленности стали при незначительном количестве оксидов, отрицательно влияющих на коррозионную стойкость стали.

Присутствие в стали хрома, никеля и меди положительно влияет на стойкость стали против общей коррозии и против питтинговой коррозии в некоторых средах.

Ограничение содержания фосфора и серы связано с необходимостью обеспечить определенный уровень вязкости стали и труб.

Дополнительное ограничение содержания серы в зависимости от содержания марганца позволяет избежать присутствия в стали значительного количества сульфидов марганца, отрицательно влияющих на вязкость стали и на ее стойкость против питтинговой коррозии.

Ограничение температуры внепечной обработки позволяет обеспечить высокую чистоту стали по коррозионно-активным неметаллическим включениям. Ограничение плотности коррозионно-активных неметаллических включений, выявляемых специальными методами (Реформатская И.И., Подобаев А.Н., Флорианович Г.М. и Ащеулова И.И. Оценка стойкости низкоуглеродистых трубных сталей при коррозии в условиях теплотрасс. Защита металлов, 1999 г., т. 35, 1, с. 8-16; заявка РФ на изобретение 99101963/28, (002277, патент 2149400, G 01 N 33/20, 20.05.2000. Способ контроля качества стальных изделий (его варианты), решение о выдаче патента на изобретение от 20.12.99), в наибольшей степени ускоряющих локальную коррозию в водных средах, содержащих ионы хлора, а также процессы коррозионной эрозии, позволяет существенно уменьшить скорости указанных процессов и повысить долговечность трубопроводов.

Окончание прокатки в интервале температур 800-950oС позволяет получить перед охлаждением проката равномерную мелкозернистую структуру аустенита, которая благоприятно влияет на структуру, формирующуюся в процессе последующего охлаждения, и определяет получение высоких механических свойств и коррозионной стойкости.

При обработке стали кальцием для обеспечения его содержания в указанных пределах происходит модифицирование сульфидных включений, что дополнительно повышает характеристики вязкости стального проката и труб.

Продувка инертным газом продолжительностью, зависящей от количества введенного кальция, вызвана необходимостью дополнительно ограничить плотность коррозионно-активных неметаллических включений в случае обработки стали кальцием.

Соблюдение определенных режимов охлаждения полос и их смотки необходимо для формирования в стали мелкодисперсной феррито-перлитной структуры с номером зерна феррита не менее 8 (ГОСТ 5639), что позволяет дополнительно повысить стойкость стали против локальной коррозии и ее вязкость.

Термическая обработка проката приводит к формированию равномерной структуры - феррито-перлитной с определенной морфологией перлита или структуры отпущенного мартенсита. Формирование в стали таких структур приводит к дополнительному повышению коррозионной стойкости, определяет требуемый уровень прочности и вязкости.

Примеры конкретного выполнения способа

Четыре варианта сталей - 1 углеродистая и 3 низколегированные были выплавлены в 300-тонном кислородном конвертере ОАО "Северсталь", подвергнуты внепечной обработке и разлиты в слябы сечением 250х1450 мм, которые затем прокатывали на непрерывном широкополосном стане "2000" на полосы толщиной 6 мм с различными температурами конца прокатки и смотки. Были опробованы следующие варианты:

вариант 1 - углеродистая сталь, содержащая 0,19% углерода; 0,35% кремния; 0,48% марганца; 0,009% фосфора; 0,015% серы; 0,10% хрома; 0,05% никеля; 0,15% меди и 0,05% алюминия, при значении (Mn)•(S)=0,0072, без обработки кальцийсодержащими компонентами, температура конца прокатки составила 900oС, далее охлаждение душированием со скоростью 3oС/с до температуры смотки 650oС (соответствует п. 1 и п.4 формулы изобретения). В готовом прокате плотность коррозионно-активных неметаллических включений составила 2 штуки в 1 мм3, при этом сталь имела феррито-перлитную структуру с номером зерна феррита - 9,

вариант 2 - низколегированная сталь, содержащая 0,10% углерода; 0,30% кремния, 1,47% марганца, 0,010% фосфора; 0,004% серы; 0,07% хрома; 0,08% никеля; 0,10% меди, 0,04% алюминия, при значении (Mn)•(S)=0,006, обработанная в процессе внепечной обработки при температуре 1580oС порошком силикокальция в количестве 750 кг с последующей донной продувкой аргоном в течение 30 минут для обеспечения содержания кальция в готовом прокате - 0,003%, температура конца прокатки составила 900oС, далее охлаждение душированием со скоростью 4oС/с до температуры смотки 630oС (соответствует п.2, 3 и 4 формулы изобретения). При этом плотность коррозионно-активных неметаллических включений составила 2-3 штуки в 1 мм3, а сталь имела феррито-перлитную структуру с номером зерна феррита - 10,

вариант 3 - низколегированная сталь, содержащая 0,09% углерода, 0,58% кремния, 1,0% марганца, 0,014% фосфора, 0,011% серы, 0,01% хрома, 0,10% никеля, 0,20% меди, 0,05% алюминия, 0,001% кальция, при значении (Mn)•(S)= 0,011, обработанная при 1550oС порошком силикокальция в количестве 750 кг с последующей донной продувкой аргоном в течение 3 минут, температура конца прокатки составила 950oС, далее охлаждение душированием до температуры смотки 610oС (не соответствует формуле изобретения - по температуре обработки кальцийсодержащими компонентами и продолжительности продувки аргоном). При этом плотность коррозионно-активных неметаллических включений составила 10-12 штук в 1 мм3, а сталь имела феррито-перлитную структуру с номером зерна феррита 10,

вариант 4 - низколегированная сталь, содержащая 0,11% углерода, 0,23% кремния, 1,49% марганца, 0,015% фосфора, 0,015% серы, 0,03% хрома, 0,08% никеля, 0,09% меди, 0,05% алюминия, при значении (Mn)•(S)=0,022, без обработки кальцийсодержащими компонентами, температура конца прокатки 890oС, далее охлаждение душированием до температуры смотки 720oС (не соответствует формуле изобретения по значению температуры смотки). При этом плотность коррозионно-активных неметаллических включений составляла 2 штуки в 1 мм3, а сталь имела феррито-перлитную структуру с номером зерна феррита 6.

Кроме того, образцы проката, полученного по варианту 2, подвергали термической обработке: закалке от температуры 920oС и отпуску при температуре 680oС - вариант 5 (соответствует п.5 формулы изобретения), при этом была получена структура отпущенного мартенсита.

Из стального проката указанных вариантов формовкой и сваркой токами высокой частоты изготавливали прямошовные трубы и трубные образцы диаметром 219 и 159 мм. Для сталей всех вариантов при изготовлении труб и трубных образцов отмечена удовлетворительная свариваемость. На образцах, отобранных от проката и от труб, проводили комплексные механические и коррозионные испытания - на растяжение по ГОСТ 1497, на ударную вязкость при температуре минус 40oС по ГОСТ 9455, а также специальные коррозионные испытания по методикам, разработанным НИФХИ им. Л.Я.Карпова:

методика 1 - определяли скорость развития питтингов в горячей воде (паре) при температуре 135±15oС, содержащей 50 мг/л хлор-иона, 50 мг/л сульфат-иона и 20 мг/л кислорода, рН 8,5-9,5, длительность натурных испытаний - 10 месяцев (использовали методику определения скорости локальной коррозии, предложенную в работе Липовских В.М, Кашинского В.И., Реформатской И. И. , Флорианович Г.М., Подобаева А.Н. и Ащеуловой И.И. Зависимость коррозионной стойкости теплопроводов из углеродистой стали от водного режима теплосети. Защита металлов. 1999, т. 35, 6, с. 653-655);

методика 2 - определяли потери массы образцов в результате коррозионных натурных испытаний в водной среде, содержащей 0,17 моль/л NaCl, 0,13 моль/л КСl, 8 ммоль/л NaHCO3 и 0,8 ммоль/л Na2SO4, в течение 90 суток.

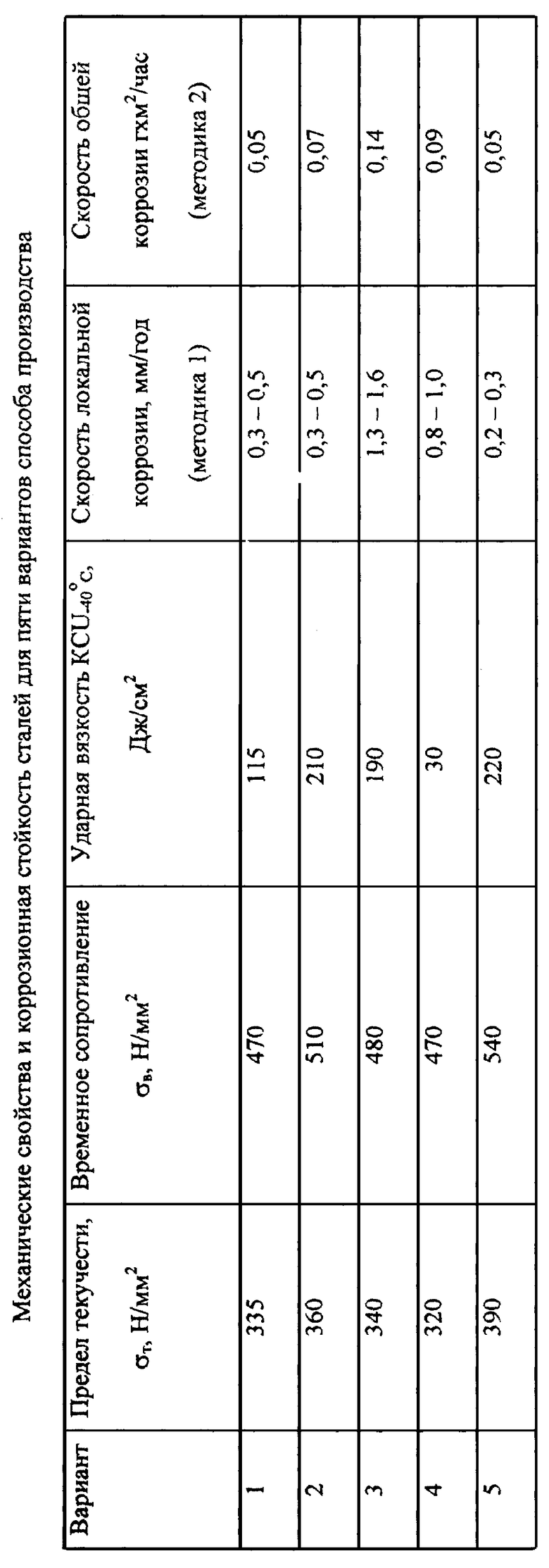

Результаты определения предела текучести, временного сопротивления, ударной вязкости при минус 40oС, а также скорости локальной и общей коррозии (методики 1 и 2 соответственно) для рассмотренных четырех вариантов сталей представлены в таблице.

Видно, что варианты 1, 2 и 5, соответствующие формуле изобретения, обеспечивают высокие механические характеристики и коррозионную стойкость стального проката и труб.

Использование термической обработки (вариант 5) приводит к некоторому дополнительному повышению коррозионной стойкости и механических свойств, однако при этом несколько возрастает стоимость стали и труб. Поэтому вопрос о необходимости термической обработки должен решаться в зависимости от конкретных условий эксплуатации труб и возможностей потребителя.

При наличии в стали значительного количества коррозионно-активных неметаллических включений 10-12 штук в 1 мм3 для варианта 3 скорость локальной коррозии возрастает более чем в 3 раза, скорость общей коррозии - в 1,5-2 раза. Пониженная коррозионная стойкость стали в присутствии коррозионно-активных неметаллических включений и является основной причиной досрочных выходов из строя трубопроводов систем нефтесбора и теплотрасс.

Повышенное значение произведения (Mn)•(S) для стали варианта 4, а также присутствие в ее структуре крупнозернистого феррита является причиной пониженной коррозионной стойкости стали по сравнению с вариантами 1 и 2. Кроме того, такая структура приводит к пониженным значениям ударной вязкости.

Таким образом, использование настоящего предложения существенно повышает коррозионную стойкость углеродистых и низколегированных сталей при сохранении их прочности, вязкости, свариваемости и стоимости. В конечном итоге это приведет к значительному повышению срока безаварийной эксплуатации трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| Способ производства электросварной трубы из низкоуглеродистой стали, стойкой против водородного растрескивания (варианты) | 2020 |

|

RU2747083C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| СТАЛЬ УГЛЕРОДИСТАЯ НИЗКОЛЕГИРОВАННАЯ ДЛЯ ЭЛЕКТРОСВАРНЫХ ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2000 |

|

RU2203342C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2013 |

|

RU2551324C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| ГОРЯЧЕКАТАНАЯ ПОЛОСА ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2019 |

|

RU2720284C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| Горячекатаная стальная полоса для изготовления гибких труб для колтюбинга и способ её производства | 2024 |

|

RU2840275C1 |

Изобретение относится к металлургии, а именно к производству углеродистых и низколегированных сталей для электросварных труб повышенной коррозионной стойкости, которые могут быть использованы для строительства трубопроводов, транспортирующих агрессивные в коррозионном отношении среды, в частности водные среды, содержащие ионы хлора, сероводород, углекислый газ, механические примеси и другие компоненты. Техническим результатом данного изобретения является повышение коррозионной стойкости стали для электросварных труб при сохранении прочности, вязкости, свариваемости и стоимостных показателей. Технический результат достигается тем, что в известном способе производства углеродистой или низколегированной стали для электросварных труб повышенной коррозионной стойкости, включающем выплавку стали, ее внепечную обработку, непрерывную разливку в слябы, горячую прокатку на полосы или листы и охлаждение, согласно изобретению выплавляют сталь следующего состава, мас. %: углерод 0,05-0,25%, марганец 0,20-1,70%, кремний 0,20-0,80%, хром 0,01-1,00%, никель 0,01-0,60%, медь 0,01-0,50%, фосфор не более 0,035%, сера не более 0,025%, алюминий 0,01-0,06%, железо и неизбежные примеси - остальное, причем содержание серы и марганца соответствует условию (Mn)•(S)<0,015, (1), где (Mn) и (S) - содержание марганца и серы соответственно, выраженное в мас.%, внепечную обработку проводят при температуре не ниже 1580oС, а прокатку слябов на полосы или листы заканчивают в интервале температур 800-950oС, также тем, что в процессе внепечной обработки сталь продувают порошком, содержащим кальций, или вводят проволоку, содержащую кальций, для обеспечения содержания кальция в готовом прокате в количестве 0,0001-0,008%, также тем, что в процессе внепечной обработки осуществляют донную продувку жидкой стали инертным газом, причем продолжительность продувки назначают в зависимости от количества введенного в сталь кальция в соответствии с соотношением Т > (18 Са + 7,5) ± 20, (2), где Т - продолжительность продувки, мин, Са - количество кальция, введенного в сталь в процессе внепечной обработки, т, также тем, что после прокатки слябов на полосы проводят ускоренное охлаждение до температуры не выше 650oС со скоростью не ниже 2oС/с с последующей смоткой полос в рулоны, а также тем, что после охлаждения полосы или листы подвергают термической обработке. 4 з.п. ф-лы, 1 табл.

Углерод - 0,05-0,25

Марганец - 0,20-1,70

Кремний - 0,20-0,80

Хром - 0,01-1,00

Никель - 0,01-0,60

Медь - 0,01-0,50

Фосфор - Не более 0,035

Сера - Не более 0,025

Алюминий - 0,01-0,06

Железо и неизбежные примеси - Остальное

причем содержание серы и марганца соответствует условию

(Mn)x(S)<0,015,

где (Mn) и (S) - содержание марганца и серы, соответственно выраженное в мас. %,

внепечную обработку проводят при температуре не ниже 1580oС,

а прокатку слябов на полосы или листы закачивают в интервале температур 800-950oС.

Т > (18 Са + 7,5) ± 20,

где Т - продолжительность продувки, мин,

Са - количество кальция, введенного в сталь в процессе внепечной обработки, т.

| МАТРОСОВ Ю.И., ЛИТВИНЕНКО Д.А., ГОЛОВАНЕНКО С.А | |||

| Сталь для магистральных газопроводов | |||

| - М.: Металлургия, 1989, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ ЛЕГИРОВАННЫХ ШИХТОВЫХ МАТЕРИАЛОВ | 1998 |

|

RU2124570C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 1995 |

|

RU2062793C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2096495C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2112049C1 |

| Сталь | 1979 |

|

SU863707A1 |

| DE 36117725 A1, 04.12.1986 | |||

| US 4400211, 23.08.1983. | |||

Авторы

Даты

2002-06-27—Публикация

2000-06-05—Подача