ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к стальному материалу и стальной трубе для нефтяных скважин, и, более конкретно, относится к стальному материалу и стальной трубе для нефтяных скважин, которые подходят для использования в кислой среде.

УРОВЕНЬ ТЕХНИКИ

[0002] Из-за повышения глубины нефтяных скважин и газовых скважин (ниже нефтяные скважины и газовые скважины обобщенно называются как "нефтяные скважины") существует требование улучшать прочность стальных труб для нефтяных скважин. Точнее говоря, широко используются стальные трубы для нефтяных скважин класса 80 ksi (Kilopounds per Square Inch, кфунт/дюйм2) (предел текучести составляет от 80 до 95 ksi, то есть от 551 до 654 МПа) и класса 95 ksi (предел текучести составляет от 95 до 110 ksi, то есть от 654 до 758 МПа). В последнее время возникли запросы, чтобы стальные трубы изготавливали класса 110 (предел текучести составляет от 110 до 125 ksi, то есть от 758 до 862 МПа) и класса 125 ksi (предел текучести составляет 862 МПа или более)

[0003] Многие глубокие скважины находятся в кислой среде, содержащей сульфид водорода, который вызывает коррозию. Стальным трубам для нефтяных скважин, которые используются в таких кислых средах, необходимо иметь не только высокую прочность, но также иметь стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде (ниже называемой как "SSC resistance, sulphide stress cracking, стойкость к SSC).

[0004] Стали с улучшенными характеристиками стойкости к водородному охрупчиванию (стойкость к SSC и стойкость к замедленному разрушению) предложены в публикации заявки на патент Японии №56-5949 (Патентная литература 1) и публикации заявки на патент Японии №57-35622 (Патентная литература 2). Стали, раскрытые в вышеупомянутых Патентных литературах, содержат Co, и, тем самым, улучшаются характеристики стойкости к водородному охрупчиванию и (стойкость к SSC и стойкость к замедленному разрушению).

[0005] Точнее говоря, высокопрочная сталь, раскрытая в Патентной литературе 1 получается закалкой и отпуском стали, имеющей химический состав, включающий C: 0,05-0,50%, Si: 0,10-0,28%, Mn: 0,10-2,0%, Co: 0,05-1,50% и Al: 0,01-0,10%, причем остальное - Fe и неизбежные примеси, и имеет предел текучести 60 кг/мм2 или более.

[0006] Высокопрочная сталь для нефтяных скважин, раскрытая в Патентной литературе 2 получается путем подвергания стали, имеющей химический состав, включающий C: 0,27-0,50%, Si: 0,08-0,30%, Mn: 0,90-1,30%, Cr: 0,5-0,9%, Ni: 0,03% или менее, V: 0,04-0,11%, Nb: 0,01-0,10%, Mo: 0,60-0,80%, Al: 0,1% или менее и Co: 3% или менее, причем остальное - Fe и неизбежные примеси, где примеси содержат P: 0,005% или менее и S: 0,003% или менее, воздействию закалки при 880-980°C, а затем отпуска при 650-700°C.

[0007]

Однако в случае, когда Co содержится в стали с низким содержанием C, такой как стали, раскрытые в Патентной литературе 1 и Патентной литературе 2, в некоторых случаях прочность может быть недостаточной. Поэтому, что касается труб для нефтяных скважин для практического использования, то еще не достигнуто стабильное производство труб нефтепромыслового сортамента класса 125 ksi (предел текучести составляет 860 МПа или более), имеющих стойкость к SSC, которые могут выдержать стандартные условия (среда с H2S с давлением 1 атм) испытания при постоянной нагрузке, как определено методом А в стандарте TM0177 Национальной ассоциации инженеров-специалистов по коррозии NACE (National Association of Corrosion Engineers).

[0008] С вышеописанной предпосылкой, для того чтобы получать высокую прочность для труб нефтепромыслового сортамента, предпринимаются попытки использовать высокоуглеродистую, низколегированную сталь, которая содержит количество углерода, составляющее более чем 0,45%, которая до сих пор не освоена для практического использования, для труб нефтепромыслового сортамента.

[0009]

Стальная труба для нефтяных скважин, раскрытая в публикации заявки на патент Японии 2006-265657 (Патентная литература 3), имеет химический состав, включающий в мас.%, C: 0,30-0,60%, Si: 0,05-0,5%, Mn: 0,05-1,0%, Al: 0,005-0,10%, Cr+Mo: 1,5-3,0%, из которых Mo составляет 0,5% или более, V: 0,05-0,3%, остальное - Fe и примеси, примеси, содержащие P 0,025% или менее, S 0,01% или менее, B 0,0010% или менее и O (кислород) 0,01% или менее, которая произведена путем подвергания низколегированной стали, имеющую бейнитную однофазную металлическую структуру закалке с охлаждением в масле или изотермической закалке с выдержкой в бейнитной области, и, после этого, осуществляя отпуск.

В Патентной литературе 3 описано, что путем применения вышеописанного способа производства образование трещин при закалке, которые могут возникнуть во время закалки высокоуглеродистой, низколегированной стали, может быть подавлено, и получается сталь для нефтяных скважин или стальных труб для нефтяных скважин, имеющая превосходную стойкость к SSC.

[0010] Сталь для труб нефтепромыслового сортамента, раскрытая в публикации международной заявки № WO 2013/191131 (Патентная литература 4), имеет химический состав, включающий в мас.% C: более чем 0,35%-1,00%, Si: 0,05%-0,5%, Mn: 0,05%to 1,0%, Al: 0,005%-0,10%, Mo: более чем 1,0%-10%, P: 0,025% или менее, S:0,010% или менее, O: 0,01% или менее, N: 0,03% или менее, Cr: 0%-2,0%, V: 0%-0,30%,Nb: 0%-0,1%, Ti: 0%-0,1%, Zr: 0%-0,1%, Ca: 0%-0,01% и B: 0%-0,003%, остальное Fe и примеси, в которой результат содержания C и содержания Mo составляет 0,6 или более. В вышеупомянутой стали для труб нефтяного сортамента число карбидов M2C с эквивалентным диаметром окружности 1 нм или более, и которые имеют гексагональную структуру, составляет пять или более на 1 μм2 и полуширина плоскости (211) кристалла и концентрация С удовлетворяют конкретному соотношению. Вышеупомянутая сталь для труб нефтепромыслового сортамента также имеет предел текучести 758 МПа или более.

[0011] Однако, существует требование более высокой прочности и более превосходной стойкости к SSC, чем в стальных трубах, раскрытых в Патентных литературах 3 и 4.

[0012] Кроме того, обычная оценка стойкости стального материала к SSC была основана на, например, испытании на растяжение и испытании на изгиб, таком как испытание методом А или испытание методом В, определенных стандартом TM0177 NACE (National Association of Corrosion Engineers). Поскольку эти испытания используют ненадрезанный образец для испытания, рассмотрение не дано для характеристик приостановления распространения SSC. Поэтому, даже в случае стального материала, который оценивают, как имеющий превосходную стойкость к SSC в вышеупомянутых испытаниях, SSC возрастает в некоторых случаях из-за распространения скрытых трещин в стали.

[0013] Сопутствующему в последние годы повышению глубины нефтяных скважин и тому подобному стальному материалу для труб нефтяного сортамента необходимо иметь более превосходную стойкость к SSC, чем до сего времени. Следовательно, для того, чтобы дополнительно улучшить стойкость к SSC, предпочтительно не только предотвращать возникновение SSC, но и подавлять распространение SSC. Необходимо увеличивать вязкость стали для подавления распространения SSC в стали. С этой точки зрения, для стали проводят испытание методом двойной консольной балки DCB (Double Cantilever Beam) в соответствии с методом D, определенном в стандарте NACE TM0177. В испытании методом DCB стальному материалу для труб нефтяного сортамента, используемому в высококоррозийной среде, необходимо иметь высокую вязкость разрушения (далее называемую как "KISSC".

СПИСОК ССЫЛОК

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0014]

Патентная литература 1: публикация заявки на патент Японии №56-5949

Патентная литература 2: публикация заявки на патент Японии №57-35622

Патентная литература 3: публикация заявки на патент Японии №2006-265657

Патентная литература 4: публикация международной заявки № WO 2013/191131

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0015] Целью настоящего изобретения является создание стального материала для труб нефтяного сортамента, который имеет высокую прочность в 860 МПа или более и превосходную стойкость к SSC.

РЕШЕНИЕ ПРОБЛЕМЫ

[0016] Стальной материал в соответствии с настоящим изобретением имеет химический состав, включающий в % мас. из C: более чем 0,45 - 0,65%, Si: 0,10-1,0%, Mn: 0,10-1,0%, P: 0,050% или менее, S: 0,010% или менее, Al: 0,01-0,1%, N: 0,01% или менее, Cr: 0,1-2,5%, Mo: 0,25-5,0%, Co: 0,05-5,0%, Cu: 0-0,50%, Ni: 0-0,50%, Ti: 0-0,030%, Nb: 0-0,15%, V: 0-0,5%, B: 0-0,003%, Ca: 0-0,004%, Mg: 0-0,004%, Zr: 0-0,004% и редкоземельный металл: 0-0,004%, причем остальное - Fe и неизбежные примеси, и удовлетворяющий выражениям (1) и (2), в котором микроструктура содержит в объемном отношении 90% или более отпущенного мартенсита:

C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15-Co/6+α≥0,70 (1)

(3C+Mo+3Co)/(3Mn+Cr)≥1,0 (2)

Эффективный B=B-11(N-Ti/3,4)/14 (3)

где α в выражении (1) составляет 0,250, когда эффективный В (мас.%), определенный по выражению (3), составляет 0,0003% или более, и равно 0, когда эффективный В составляет менее, чем 0,0003%. Содержанием (мас.%) соответствующего элемента замещается каждый символ элемента в выражении (1)-выражении (3).

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0017] Стальной материал в соответствии с настоящим изобретением имеет высокую прочность и превосходную стойкость к SSC.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

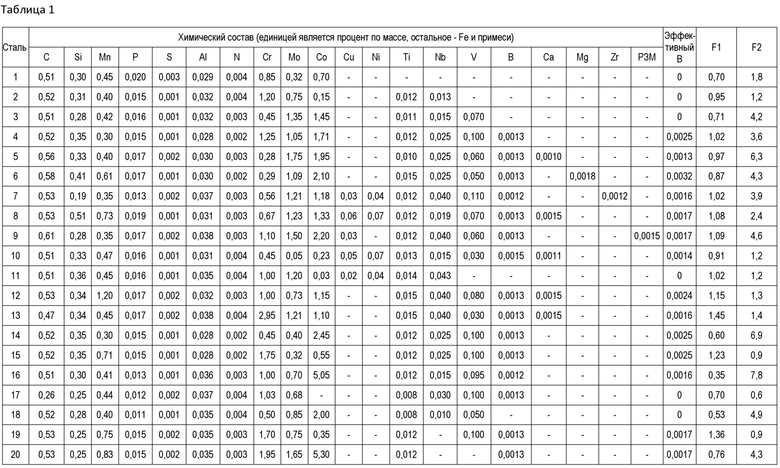

[0018] [Фиг.1] Фиг.1 представляет собой изображение, иллюстрирующее связь между F2=(3C+Mo+3Co)/(3Mn+Cr) и величиной вязкости разрушения KISSC (единица - MПa√м).

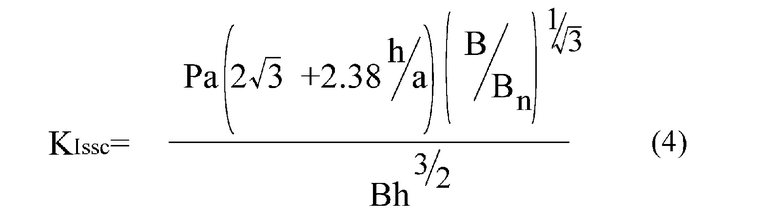

[Фиг.2A] Фиг.2A иллюстрирует вид сбоку и вид в разрезе испытываемого образца методом DCB, который используют в испытании методом DCB в примерах. Числа на фиг.2A указывают длину (единица - мм) каждой соответствующей части.

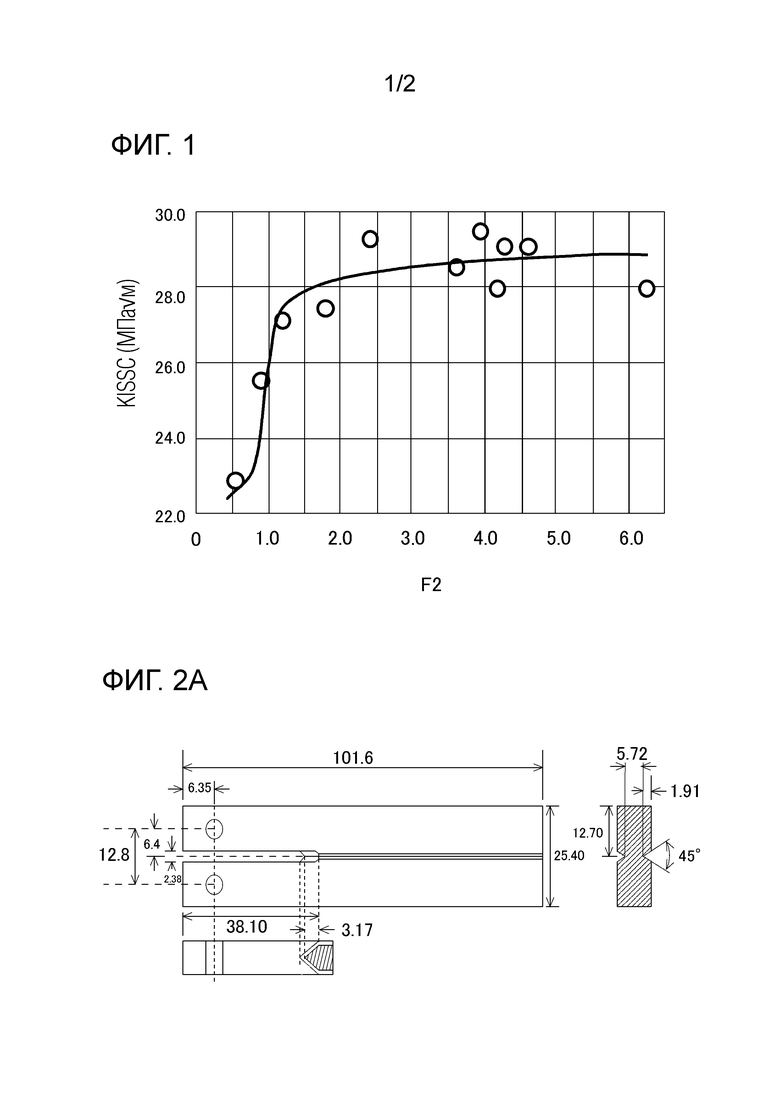

[Фиг.2B] Фиг.3B представляет собой вид в перспективе клина, который используется в испытании методом DCB в примерах. Номера на фиг.2B указывают длину (единица - мм) каждой соответствующей части.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0019] Авторы настоящего изобретения проводили испытания и исследования, касающиеся стойкости стального материала к SSC имеющего высокую прочность в 860 МПа или более, и получили следующие результаты.

[0020]

(1) Co улучшает стойкость к SSC. Конкретно, в стальном материале, имеющем химический состав, включающий в мас.% C: от более чем 0,45 до 0,65%, Si: 0,10-1,0%, Mn: 0,1-1,0%, P: 0,050% или менее, S: 0,010% или менее, Al: 0,01-0,1%, N: 0,01% или менее, Cr: 0,1-2,5%, Mo: 0,25-5,0%, Co: 0,05-5,0% Cu: 0-0,50%, Ni: 0-0,50%, Ti: 0-0,030%, Nb: 0-0,15%, V: 0-0,5%, B: 0-0,003%, Ca: 0-0,004%, Mg: 0-0,004%, Zr: 0-0,004%, и редкоземельный металл: 0-0,004%, когда Co содержится в количестве от 0,50% до 5,0%, обеспечивается превосходная cтойкость к SSC. Хотя причина этого не известна, считают, что причиной является следующее. Во время использования в кислой среде Co концентрируется в наружном слое стального материала. Проникновение водорода в сталь подавляется с помощью Co, который концентрируется в наружном слое. Полагают, что посредством этого стойкость к SSC улучшается.

[0021] (2) Как описано выше, если содержится определенное количество Co, то получается превосходная стойкость к SSC из-за концентрации Co в наружном слое. Однако не в пример другому легирующему элементу (C, Mn, Cr, V, Cu, Ni и тому подобному), Co ухудшает упрочняемость стали. Соответственно, если содержание Co является высоким по сравнению с содержанием C, Mn, Cr, V, Cu и Ni, то упрочняемость будет ухудшаться. В этом случае микроструктура будет гетерогенной структурой, состоящей не только из отпущенного мартенсита, но и бейнита или остаточного аустенита. Поэтому, стойкость к SSC будет ухудшаться из-за микроструктуры. В этом смысле, как результат изучения связи между Co и другими легирующими элементами относительно стойкости к SSC, авторы настоящего изобретения получили следующие выводы.

[0022] Если химический состав также удовлетворяет выражению (1) и выражению (2), то превосходная стойкость к SSC получается при сохранении упрочняемости:

C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15-Co/6+α≥0,70 (1)

(3C+Mo+3Co)/(3Mn+Cr)≥1,0 (2)

Эффективный B=B-11(N-Ti/3,4)/14 (3),

где α в выражении (1) составляет 0,250, когда эффективный В (мас.%), определенный выражением (3), составляет 0,0003% или более, и равно 0, когда эффективный бор составляет менее, чем 0,0003%. Содержанием (мас.%) соответствующего элемента замещается каждый символ элемента в выражении (1)-выражении (3).

[0023]

[Рассмотрение выражения (1)]

F1 определен как равный C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15-Co/6+α. F1 представляет собой показатель упрочняемости. C, Mn, Cr, Mo, V, Cu и заданное количество эффективного B (растворенного B) улучшают упрочняемость стали. С другой стороны, как упомянуто выше, Со снижает упрочняемость стали. Если F1 составляет 0,7 или более, даже если сталь содержит Со, то получается превосходная упрочняемость, и объемное отношение отпущенного мартенсита в микроструктуре может возрастать.

[0024] В случае, когда микроструктура по существу состоит из отпущенного мартенсита, получается превосходная стойкость к SSC. С другой стороны, в случае, когда микроструктура представляет собой гетерогенную структуру, состоящую из отпущенного мартенсита и других фаз (бейнита, остаточного аустенита или тому подобного), стойкость к SSC ухудшается. В случае, когда F1 удовлетворяет выражению (1), объемное отношение отпущенного мартенсита в микроструктуре составляет 90% или более, и получается превосходная стойкость к SSC.

[0025]

[Рассмотрение выражения (2)]

Когда F1 удовлетворяет выражению (1), микроструктура будет по существу отпущенным мартенситом. Однако если химический состав включает избыточное количество легирующих элементов, то, напротив, стойкость к SSC будет ухудшаться, потому что легирующие элементы будут удерживать (аккумулировать) водород в стальном материале. Среди элементов, которые улучшают упрочняемость, в частности, хотя Mn и Cr снижают стойкость к SSC, Mn и Cr улучшают упрочняемость. С другой стороны, наряду с вышеописанным Co, C и Mo являются элементами, которые улучшают стойкость стали к SSC.

[0026] F2 определен как равный (3C+Mo+3Co)/(3Mn+Cr). F2 является показателем стойкости к SSC.

[0027] Фиг.1 представляет собой изображение, иллюстрирующее связь между F2 и величиной вязкости разрушения KISSC (единица - MПa√м). Фиг.1 была получена на основании испытания методом DCB на стальных толстых листах, соответствующих классу С110 стандартов Американского нефтяного института API в примерах, описываемых далее. Обращаясь к фиг.1, найдено, что величина вязкости разрушения KISSC быстро повышается, когда F2 находится вблизи 1,0. Когда F2 превышает 1,0, величина вязкости разрушения KISSC переходит в почти постоянную при значении, которое выше, чем 27,5 MПa√м. То есть, существует точка перегиба, в которой F2=1,0.

[0028] Исходя из вышеизложенного, когда F2 составляет 1,0 или более, то есть когда отношение содержания элементов, которое улучшает стойкость к SSC (C, Mo и Co), к содержанию Mn и Cr является большим, получается превосходная стойкость к SSC.

[0029] Стальной материал в соответствии с настоящим изобретением, который закончили, основываясь на вышеупомянутых выводах, имеет химический состав, состоящий в мас.% из C: более чем 0,45-0,65%, Si: 0,10-1,0%, Mn: 0,10-1,0%, P: 0,050% или менее, S: 0,010% или менее, Al: 0,01-0,1%, N: 0,01% или менее, Cr: 0,1-2,5%, Mo: 0,25-5,0%, Co: 0,05-5,0%, Cu: 0-0,50%, Ni: 0-0,50%, Ti: 0-0,030%, Nb: 0-0,15%, V: 0-0,5%, B: 0-0,003%, Ca: 0-0,004%, Mg: 0-0,004%, Zr: 0-0,004% и редкоземельного металла: 0-0,004%, остальное - Fe и примеси, и удовлетворяющий выражениям (1) и (2), в котором микроструктура содержит в объемном отношении 90% или более отпущенного мартенсита:

C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15-Co/6+α≥0,70 (1)

(3C+Mo+3Co)/(3Mn+Cr)≥1,0 (2)

Эффективный B=B-11(N-Ti/3,4)/14 (3)

где α в выражении (1) составляет 0,250, когда эффективный B (мас.%), определенный выражением (3), составляет 0,0003% или более, и равен 0, когда эффективный B составляет менее чем 0,0003%. Содержанием (мас.%) соответствующего элемента замещается каждый символ элемента в выражении (1)-выражении (3).

[0030] Описанный выше химический состав может содержать один или более типов элемента, выбранного из группы, состоящей из Cu: 0,02-0,50% и Ni: 0,02-0,50%.

[0031] Описанный выше химический состав может содержать один или более типов элемента, выбранного из группы, состоящей из Ti: 0,003-0,030%, Nb: 0,003-0,15% и V: 0,005-0,5%.

[0032] Описанный выше химический состав может включать B: 0,0003-0,003%.

[0033] Описанный выше химический состав может включать один или более типов элемента, выбранного из группы, состоящей из Ca: 0,0003-0,004%, Mg: 0,0003-0,004%, Zr: 0,0003-0,004% и редкоземельный металл: 0,0003-0,004%.

[0034]

При наличии описанного выше химического состава стальная труба для нефтяных скважин в соответствии с настоящим изобретением показывает превосходную прочность и стойкость к SSC даже с толщиной стенки 15 мм или более.

[0035] Далее стальной материал по настоящему изобретению описан подробно. Символ "%" относительно элемента означает "мас.%", пока конкретно не установлено иным образом.

[0036]

[ХИМИЧЕСКИЙ СОСТАВ]

Химический состав стального материала в соответствии с настоящим изобретением включает следующие элементы.

[0037]

C: менее чем 0,45-0,65%

Углерод (C) улучшает упрочняемость и повышает прочность стали. Когда содержание C выше, чем 0,45%, при условии, что содержания других элементов находятся в пределах диапазона настоящего изобретения, предел текучести может быть сделан 860 МПа и более. Когда содержание C является высоким, дополнительно стимулируется сфероидизация карбидов во время отпуска. Кроме того, C связывается с Mo или V с образованием карбидов, тем самым усиливая ослабление сопротивления отпуску. Если карбиды диспергированы, то прочность стали дополнительно увеличивается. Эти эффекты не будут получаться, если содержание C является слишком низким. С другой стороны, если содержание C является слишком высоким, вязкость стали будет уменьшаться и может произойти образование трещин при закалке. Поэтому, содержание C составляет от более чем 0,45 до 0,65%. Предпочтительный нижний предел содержания C составляет более чем 0,50%.Предпочтительный верхний предел содержания C составляет 0,60%.

[0038]

Si: 0,10-1,0%

Кремний (Si) раскисляет сталь. Если содержание Si является слишком низким, этот эффект не получается. С другой стороны, если содержание Si является слишком высоким, то остаточный аустенит получается избыточно и стойкость к SSC ухудшается. Соответственно, содержание Si составляет от 0,10 до 1,0%. Предпочтительный нижний предел содержания Si составляет 0,15%, а более предпочтительно составляет 0,20%. Предпочтительный верхний предел содержания Si составляет 0,85%, а более предпочтительно составляет 0,50%.

[0039]

Mn: 0,10-1,0%

Марганец (Mn) раскисляет сталь. Mn также улучшает упрочняемость стали. Если содержание Mn является слишком низким, то эти эффекты не получаются. С другой стороны, если содержание Mn является слишком высоким, то Mn ликвирует на границы зерен вместе с примесными элементами, такими как фосфор (P) и сера (S). В результате, стойкость стали к SSC ухудшается. Соответственно, содержание Mn составляет от 0,1 до 1,0%. Предпочтительный нижний предел содержания Mn составляет 0,25%, а более предпочтительно составляет 0,30%. Предпочтительный верхний предел содержания Mn составляет 0,90%, а более предпочтительно составляет 0,80%.

[0040]

P: 0,050% или менее

Фосфор (P) является примесью. P ликвирует на границы зерен и ухудшает стойкость стали к SSC. Соответственно, содержание P составляет 0,050% или менее. Предпочтительное содержание P составляет 0,020% или менее, а более предпочтительно составляет 0,015 или менее. Предпочтительно, содержание P является насколько возможно низким.

[0041]

S: 0,010% или менее

Сера (S) является примесью. S ликвирует на границы зерен и ухудшает стойкость стали к SSC. Соответственно, содержание S составляет 0,010% или менее. Предпочтительное содержание S составляет 0,005% или менее, а более предпочтительно 0,003% или менее. Предпочтительно, содержание S является насколько возможно низким.

[0042]

Al: 0,01-0,1%

Алюминий (Al) раскисляет сталь. Если содержание Al является слишком низким, то этот эффект не получается и стойкость стали к SSC ухудшается. С другой стороны, если содержание Al является слишком высоким, то возникают крупнозернистые включения и стойкость стали к SSC ухудшается. Соответственно, содержание Al составляет от 0,01 до 0,1%. Предпочтительный нижний предел содержания Al составляет 0,015%, а более предпочтительно составляет 0,020%. Предпочтительный верхний предел содержания Al составляет 0,08%, а более предпочтительно составляет 0,060%. В настоящем описании содержание "Al" означает "кислоторастворимого Al", то есть содержание "sol.Al".

[0043]

N: 0,01% или менее

Азот (N) содержится неизбежно. N образует крупнозернистые нитриды и снижает стойкость стали к SSC. Соответственно, содержание N составляет 0,01% или менее. Предпочтительное содержание N составляет 0,005% или менее, а более предпочтительно составляет 0,004% или менее. Предпочтительно, содержание N является насколько возможно низким. Однако в случае, когда предусматривается определенное количество Ti с целью измельчения кристаллического зерна путем выделения мелких нитридов, предпочтительно включать N в количестве 0,002% или более.

[0044]

Cr: 0,1-2,5%

Хром (Cr) улучшает упрочняемость стали и повышает прочность стали. Если содержание Cr является слишком низким, то вышеупомянутые эффекты не получаются. С другой стороны, если содержание Cr является слишком высоким, то вязкость и стойкость стали к SSC ухудшаются. Соответственно, содержание Cr составляет от 0,1 до 2,5%. Предпочтительный нижний предел содержания Cr составляет 0,25%, а более предпочтительно составляет 0,30%. Предпочтительный верхний предел содержания Cr составляет 1,50%, а более предпочтительно составляет 1,30%.

[0045]

Mo: 0,45-5,0%

Молибден (Mo) улучшает упрочняемость стали. Mo также дает мелкие карбиды и увеличивает ослабление сопротивления отпуску стали. В результате, Mo делает вклад в улучшение стойкости к SSC с помощью высокотемпературного отпуска. Если содержание Mo является слишком низким, то этот эффект не получается. С другой стороны, если содержание Mo является слишком высоким, то вышеупомянутый эффект достигает предельного значения. Соответственно, содержание Mo составляет от 0,25 до 5,0%. Предпочтительный нижний предел содержания Mo составляет 0,50%, более предпочтительно составляет 0,65%, и предпочтительней составляет более чем 0,70%. Предпочтительный верхний предел содержания Mo составляет 2,5%, а более предпочтительно составляет 2,0%.

[0046]

Co: 0,05-5,0%

Кобальт (Co) улучшает стойкость стали к SSC в кислой среде. Хотя причина не определена, причина, как полагают, заключается в следующем. В кислой среде Co концентрируется на поверхности стали и подавляет проникновение водорода в сталь. В результате улучшается стойкость стали к SSC. Если содержание Co является слишком низким, то этот эффект не получается. С другой стороны, если содержание Co является слишком высоким, то упрочняемость стали ухудшается и снижается прочность стали. Соответственно, содержание Co составляет от 0,05 до 5,0%. Предпочтительный нижний предел содержания Со составляет 0,1%, а более предпочтительно составляет 0,15%. Предпочтительный верхний предел содержания Co составляет 3,0%, а более предпочтительно составляет 2,5%.

[0047] Остальное из химического состава стального материала в соответствии с настоящим изобретением составляет Fe и примеси. В этом описании термин "примеси" относится к элементам, которые во время промышленного производства стального материала примешиваются из руды или скрапа, который используется в качестве сырья для стального материала, или из производственной среды или тому подобного, и которые допускаются в пределах интервала, который не влияет отрицательно на стальной материал по настоящему изобретению.

[0048]

[Необязательные элементы]

Вышеописанный стальной материал может дополнительно содержать один или более типов элемента, выбранного из группы, состоящей из Cu и Ni в качестве замены для части Fe. Каждый из этих элементов является необязательным элементом, и каждый из этих элементов улучшает прочность стали.

[0049]

Cu: 0-0,50%

Медь (Cu) является необязательным элементом, и нет необходимости, чтобы она содержалась в стали. В случае, когда Cu содержится, Cu улучшает упрочняемость стали и повышает прочность стали. Однако если содержание Cu составляет более чем 0,50%, то упрочняемость будет слишком высокой, и стойкость к SSC будет ухудшаться. Соответственно, содержание Cu составляет от 0 до 0,50%. Предпочтительный нижний предел содержания Cu составляет 0,02%, а более предпочтительно составляет 0,05%. Предпочтительный верхний предел содержания Cu составляет 0,35%, а более предпочтительно составляет 0,25%.

[0050]

Ni: 0-0,50%

Никель (Ni) является необязательным элементом, и нет необходимости, чтобы он содержался в стали. В случае, когда Ni содержится, Ni улучшает упрочняемость стали и улучшает прочность стали. Однако если содержание Ni составляет более чем 0,50%, то будет стимулироваться локальная коррозия, и стойкость к SSC будет ухудшаться. Соответственно, содержание Ni составляет от 0 до 0,50%. Предпочтительный нижний предел содержания Ni составляет 0,02%, а более предпочтительно составляет 0,05%. Предпочтительный верхний предел содержания Ni составляет 0,35%, а более предпочтительно составляет 0,25%.

[0051] Вышеописанный стальной материал может дополнительно содержать один или более типов элемента, выбранного из группы, состоящей из Ti, Nb и V, в качестве замены для части Fe. Каждый из этих элементов является необязательным элементом, и каждый элемент повышает прочность стали путем образования выделений.

[0052]

Ti: 0-0,030%

Титан (Ti) является необязательным элементом, и нет необходимости, чтобы он содержался в стали. В случае, когда Ti содержится, Ti образует нитриды, а также измельчает кристаллические зерна с помощью эффекта пининга. Однако если содержание Ti является слишком высоким, нитриды Ti укрупняются и стойкость стали к SSC ухудшается. Соответственно, содержание Ti составляет от 0 до 0,030%. Предпочтительный нижний предел содержания Ti составляет 0,003%, а более предпочтительно составляет 0,005%. Предпочтительный верхний предел содержания Ti составляет 0,015%, а более предпочтительно составляет 0,01%.

[0053]

Nb: 0-0,15%

Ниобий (Nb) является необязательным элементом, и нет необходимости, чтобы он содержался в стали. В случае, когда Nb содержится, Nb связывается с С и/или N с образованием карбидов, нитридов или карбонитридов. Эти выделения (карбиды, нитриды и карбонитриды) измельчают субструктуру стали с помощью эффекта пининга и улучшают стойкость стали к SSC. Однако если содержание Nb является слишком высоким, то нитриды образуются избыточно и стойкость стали к SSC ухудшается. Соответственно, содержание Nb составляет от 0 до 0,15%. Предпочтительный нижний предел содержания Nb составляет 0,003%, а более предпочтительно составляет 0,007%. Предпочтительный верхний предел Nb составляет 0,05%, а более предпочтительно составляет 0,04%.

[0054]

V: 0-0,5%

Ванадий (V) является необязательным элементом, и нет необходимости, чтобы он содержался в стали. В случае, когда V содержится, V образует карбиды и повышает ослабление сопротивления отпуску. В результате V улучшает прочность стали. Однако если содержание V является слишком высоким, то вязкость стали уменьшается. Соответственно, содержание V составляет от 0 до 0,5%. Предпочтительный нижний предел содержания V составляет 0,005%, а более предпочтительно составляет 0,015%. Предпочтительный верхний предел содержания V составляет 0,15%, а более предпочтительно составляет 0,1%.

[0055] Вышеописанный стальной материал может содержать B в качестве замены для части Fe.

[0056]

B: 0-0,003%

Бор (B) является необязательным элементом, и нет необходимости, чтобы он содержался в стали. В случае, когда B содержится, B улучшает упрочняемость стали. Этот эффект появляется, если в стали присутствует даже маленькое количество В, которое не связано с N. Однако если содержание B является слишком высоким, то нитриды укрупняются и стойкость стали к SSC ухудшается. Соответственно, содержание B составляет от 0 до 0,003%. Предпочтительный нижний предел содержания B составляет 0,0003%, а более предпочтительно составляет 0,0007%. Предпочтительный верхний предел содержания B составляет 0,0015%, а более предпочтительно составляет 0,0013%.

[0057] Вышеописанный стальной материал может дополнительно содержать один или более типов элемента, выбранного из группы, состоящей из Ca, Mg, Zr и редкоземельного металла, в качестве замены для части Fe. Каждый из этих элементов является необязательным элементом, и каждый из этих элементов улучшает форму сульфидов для улучшения стойкости стали к SSC.

[0058]

Ca: 0-0,004%

Кальций (Ca) является необязательным элементом, и нет необходимости, чтобы он содержался в стали. В случае, когда Ca содержится, Ca измельчают сульфиды в стали и стойкость стали к SSC улучшается. Однако если содержание Ca является слишком высоким, оксиды укрупняются. Соответственно, содержание Ca составляет от 0 до 0,004%. Предпочтительный нижний предел содержания Ca составляет 0,0003%, а более предпочтительно составляет 0,0006%. Предпочтительный верхний предел содержания Ca составляет 0,0025%, а более предпочтительно составляет 0,0020%.

[0059]

Mg: 0-0,004%

Магний (Mg) является необязательным элементом, и нет необходимости, чтобы он содержался в стали. В случае, когда Mg содержится, Mg измельчают сульфиды в стали и улучшает стойкость стали к SSC. Однако если содержание Mg является слишком высоким, то оксиды укрупняются. Соответственно, содержание Mg составляет от 0 до 0,004%. Предпочтительный нижний предел содержания Mg составляет 0,0003%, а более предпочтительно составляет 0,0006%. Предпочтительный верхний предел содержания Mg составляет 0,0025% и более предпочтительно составляет 0,0020%.

[0060]

Zr: 0-0,004%

Цирконий (Zr) является необязательным элементом, и нет необходимости, чтобы он содержался в стали. В случае, когда Zr содержится, Zr измельчают сульфиды в стали и улучшает стойкость стали к SSC. Однако если содержание Zr является слишком высоким, то оксиды укрупняются. Соответственно, содержание Zr составляет от 0 до 0,0040%. Предпочтительный нижний предел содержания Zr составляет 0,0003%, а более предпочтительно составляет 0,0006%. Предпочтительный верхний предел содержания Zr составляет 0,0025% и более предпочтительно составляет 0,0020%.

[0061]

Редкоземельный металл: 0-0,004%

Редкоземельный металл (РЗМ) является необязательным элементом, и нет необходимости, чтобы он содержался в стали. В случае, когда РЗМ содержится, РЗМ связывается с S в стали с образованием сульфидов. Посредством этого сульфиды измельчаются и стойкость стали к SSC улучшается. РЗМ также связывается с P в стали, при этом подавляет сегрегацию P на границы зерен. Следовательно, подавляется ухудшение стойкости стали к SSC, которое вызывается сегрегацией P. Однако если содержание РЗМ является слишком высоким, то оксиды укрупняются. Соответственно, содержание РЗМ составляет от 0 до 0,004%. Предпочтительный нижний предел содержания РЗМ составляет 0,0003%, а более предпочтительно составляет 0,0006%. Предпочтительный верхний предел содержания РЗМ составляет 0,0025% и более предпочтительно 0,0020%.

[0062]

В настоящем описании термин "РЗМ" является обобщенным термином, который относится к 15 лантаноидным элементам и Y и Sc. Термин "РЗМ содержится" означает, что один или более типов вышеупомянутых элементов содержатся в стальном материале. Термин "содержание РЗМ"

[0063]

[Рассмотрение выражения (1) и выражения (2)]

Описанный выше химический состав дополнительно удовлетворяет выражению (1) и выражению (2):

C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15-Co/6+α≥0,70 (1)

(3C+Mo+3Co)/(3Mn+Cr)≥1,0 (2)

Эффективный B=B-11(N-Ti/3,4)/14 (3)

где α в выражении (1) составляет 0,250, когда эффективный B (мас.%), определенный выражением (3), составляет 0,0003% или более, и равен 0, когда эффективный B составляет менее чем 0,0003%. Содержанием (мас.%) соответствующего элемента заменяется каждый символ элемента в выражении (1)-выражении (3).

[0064]

[Рассмотрение выражения (1)]

F1 определен как равный C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15-Co/6+α. F1 представляет собой показатель упрочняемости. Если F1 составляет 0,70 или более, даже если сталь содержит Co, то получается превосходная упрочняемость и объемное отношение отпущенного мартенсита в микроструктуре становится 90% или более. В результате получается превосходная стойкость к SSC. Предпочтительный нижний предел для F1 составляет 0,8.

[0065] Величина α в F1 определяется в соответствии с количеством эффективного B (количеством растворенного B), которое определяется выражением (3). Конкретно, α составляет 0,250, когда эффективный B, определенный выражением (3), составляет 0,0003% или более, и равен 0, когда эффективный B составляет менее чем 0,0003%. Если величина эффективного B, определенная выражением (3), является большей, чем содержание B, то величину эффективного B берут равной содержанию B.

[0066]

[Рассмотрение выражения (2)]

F2 определен как равный (3C+Mo+3Co)/(3Mn+Cr). F2 является показателем стойкости стали к SSC. Когда F2 составляет 1,0 или более, отношение содержания элементов, которые улучшают стойкость к SSC (C, Mo и Co), к содержанию Mn и Cr (элементов, которые, хотя и способствуют упрочняемости, могут ухудшать стойкость к SSC, если содержатся в избыточном количестве), является большим. В результате получается превосходная стойкость к SSC в среде с высоким давлением H2S. Предпочтительный нижний предел F2 составляет 1,5.

[0067]

[Микроструктура]

Микроструктура стального материала по настоящему изобретению в основном состоит из отпущенного мартенсита. Более конкретно, микроструктура содержит в объемном отношении 90% или более отпущенного мартенсита. Остальным в микроструктуре является, например, бейнит или остаточный аустенит или тому подобное. Когда микроструктура содержит в объемном отношении 90% или более отпущенного мартенсита, то стойкость к SSC улучшается. Предпочтительно, микроструктура представляет собой однофазную микроструктуру отпущенного мартенсита.

[0068] Объемное отношение отпущенного мартенсита, содержащегося в микроструктуре, имеет взаимосвязь с разницей между максимальной величиной и минимальной величиной твердости по Роквеллу (HRC) в стальном материале после закалки и отпуска.

[0069] Максимальная величина твердости по Роквеллу после закалки и отпуска определена как "HRCmax". Минимальная величина твердости по Роквеллу после закалки и отпуска определена как "HRCmin". Разница между HRCmax и HRCmin определена как "ΔHRC".

ΔHRC=HRCmax-HRCmin

Когда ΔHRC составляет менее чем 2,0, объемное отношение отпущенного мартенсита в микроструктуре стального материала считается как равное 90% или более.

[0070] Например, твердость по Роквеллу в поверхности стального материала представляет собой HRCmax и твердость по Роквеллу в центральной секции толщины стального материала (ниже называемая как "центральная секция стального материала") представляет собой HRCmin. Причиной является следующее. Скорость охлаждения во время закалки и охлаждения является быстрой в поверхности стального материала и является медленной в центральной секции стального материала. Соответственно, в стальном материале, как он есть в закаленном состоянии, в некоторых случаях большая разница возникает относительно объемного отношения мартенсита между поверхностью стального материала и центральной секции стального материала. Из-за того, что объемное отношение мартенсита в микроструктуре имеет взаимосвязь с твердостью по Роквеллу, в этом случае разница в твердости по Роквеллу между поверхностью стального материала и центральной секции в закаленном состоянии является большой. Когда стальной материал подвергают воздействию отпуска, хотя твердость уменьшается и в поверхности стального материала и в центральной секции стального материала, и разница между твердостью по Роквеллу в поверхности стального материала и центральной секции стального материала также становится меньше, остается разница в твердости по Роквеллу между поверхностью стального материала и центральной секции стального материала. Поэтому, твердость по Роквеллу в поверхности стального материала представляет собой HRCmax, и твердость по Роквеллу в центральной секции стального материала представляет собой HRCmin. Если ΔHRC составляет 2,0 или более, то твердость в центральной секции стального материала является слишком низкой. Если ΔHRC составляет менее чем 2,0, то также получается достаточная твердость в центральной секции стального материала, и, в этом случае, объемное отношение отпущенного мартенсита в центральной секции стального материала считается равной 90% или более.

[0071] Для измерения ΔHRC используют следующий метод. Твердость по Роквеллу (HRC) определяют путем проведения испытания на твердость по Роквеллу (шкала С) в соответствии с JIS Z2245 (2011) в трех произвольно выбранных местах в положениях на глубине 2,0 мм от поверхности стального материала (наружной поверхности в случае стальной трубы) после закалки и отпуска, в положениях на глубине 2,0 от задней поверхности (внутренней поверхности в случае стальной трубы), а также в средних положениях в направлении толщины стального материала, соответственно. Максимальная величина полученной твердости берется как HRCmax и минимальная величина берется как HRCmin, а если ΔHRC составляет менее чем 2,0, то определено, что объемное отношение отпущенного мартенсита составляет 90% или более. Если ΔHRC составляет 2,0 или более, то определено, что объемное отношение отпущенного мартенсита в положении с HRCmin составляет менее чем 90%.

[0072]

[Форма материала]

Форма стального материала конкретно не ограничена. Стальной материал представляет собой, например, стальную трубу или стальной толстый лист. В случае, где стальной материал представляет собой стальную трубу для нефтяных скважин, предпочтительная толщина стенки составляет от 9 до 60 мм. Настоящее изобретение является, в частности, пригодным для использования в качестве стальной трубы с толстой стенкой для нефтяных скважин. Более конкретно, даже если стальной материал в соответствии с настоящим изобретением представляет собой стальную трубу с толстой стенкой в 15 мм или более для нефтяных скважин, или, более того, 20 мм или более, то стальной материал показывает превосходную прочность и стойкость к SSC.

[0073]

[Предел текучести и величина вязкости разрушения]

Предел текучести стального материала по настоящему изобретению составляет 860 МПа или более. Термин "предел текучести", как использовано в настоящем описании, относится к нижней точке текучести на кривой напряжение-деформация, полученной с помощью испытания на растяжение. Кроме того, предпочтительная величина вязкости разрушения стального материала по настоящему изобретению выше, чем 27,5 МПа√м.

[0074]

[Способ производства]

Теперь будет описан способ получения стальной трубы для нефтяных скважин, как один пример способа получения описанного выше стального материала. Способ получения стальной трубы для нефтяных скважин включает в себя процесс подготовки исходного материала (процесс подготовки), процесс подвергания исходного материала воздействию горячей прокатки для получения полой оболочки (процесс прокатки), а также процессы подвергания полой оболочки воздействию закалки и отпуска для получения стальной трубы для нефтяных скважин (процесс закалки и процесс отпуска). Ниже подробно описан каждый из этих процессов.

[0075]

[Процесс подготовки]

Производят расплавленную сталь, имеющую описанный выше химический состав, и удовлетворяющую выражению (1) и выражению (2). Исходный материал получают, используя расплавленную сталь. Конкретно, отливку (сляб, блюм или биллет) получают с помощью процесса непрерывного литья с использованием расплавленной стали. Слиток может быть также получен способом изготовления слитков с использованием расплавленной стали. При необходимости сляб, блюм или слиток могут быть подвергнуты процессу получения заготовки для получения биллета. Исходный материал (сляб, блюм или биллет) получают с помощью описанных выше процессов.

[0076]

[Процесс горячей обработки]

Подготовленный исходный материал подвергают воздействию горячей обработки для получения полой оболочки. Во-первых, биллет нагревают в нагревательной печи. Биллет, который вынимают из нагревательной печи, подвергают воздействию горячей обработки для получения полой оболочки (стальной бесшовной трубы). Например, процесс Маннесмана осуществляют как горячую обработку для получения полой оболочки. В этом случае круглый биллет прокатывают с прошивкой, используя прошивной пресс. Прошитый при прокатке круглый биллет дополнительно прокатывают в горячем состоянии в полую оболочку, используя стан для прокатки бесшовных труб, пресс для обжима, калибровочный трубопрокатный стан или тому подобное.

[0077] Полая оболочка может быть также получена из биллета с помощью другого способа горячей обработки. Например, в случае толстостенной стальной трубы короткой длины для нефтяных скважин, такой как муфта, полая оболочка может быть получена путем поковки. С помощью вышеупомянутых процессов получают полую оболочку, имеющую толщину стенки от 9 до 60 мм.

[0078] Полая оболочка, полученная путем горячей обработки, может быть охлаждена воздухом (в состоянии после прокатки). Стальная труба, полученная путем горячей обработки, может быть подвергнута воздействию или закалки сразу же после горячей прокатки без ее охлаждения до нормальной температуры, или сопутствующего нагрева (подогрева), являющегося результатом горячей прокатки перед тем, как ее подвергали воздействию закалки. Однако в случае проведения закалки сразу же или после сопутствующего нагрева, предпочтительно останавливать охлаждение во время процесса закалки или проводить медленное охлаждение с целью подавления образования трещин при закалочном охлаждении.

[0079] В случае, когда закалку проводят сразу же после горячей прокатки или после сопутствующего подогрева, являющегося результатом горячей прокатки, с целью исключения остаточного напряжения, предпочтительно проводить обработку для снятия напряжений (SR обработку (stress reliefеd)) во время, которое есть после закалки и перед термообработкой из следующего процесса. Ниже подробно описан процесс закалки.

[0080]

[Процесс закалки]

Закалку проводят на полой оболочке после горячей обработки. Предпочтительная температура закалки составляет, например, от 800 до 1000°C. Предпочтительно проводить медленное охлаждение во время закалки, потому что содержание С в стальном материале по настоящему изобретению является высоким.

[0081]

Например, стальной материал непрерывно охлаждают от начальной температуры закалки, при этом температура поверхности стального материала непрерывно уменьшается. В качестве обработки непрерывным охлаждением, например, может быть использован способ охлаждения стального материала путем погружения в масляную ванну или способ медленного охлаждения стального материала с помощью охлаждения опрыскиванием водой, охлаждения завесой жидкости или масляного опрыскивания.

[0082]

Предпочтительно, закалку проводят после повторного нагревания стального материала в аустенитной зоне множество раз. В этом случае стойкость к SSC улучшается, потому что аустенитные зерна измельчаются до закалки. Нагревание в аустенитной зоне может быть повторено множество раз путем проведения закалки множество раз, или нагревание в аустенитной зоне может быть повторено множество раз путем осуществления нормализации и закалки.

[0083] Предпочтительно, принудительное охлаждение начинают с вышеупомянутой скоростью охлаждения прежде чем температура в самой последней точке станет 600°С или менее. В таком случае легко дополнительно увеличить предел текучести.

[0084] Как описано выше, закалку можно проводить два или более раз. В этом случае, достаточно, чтобы, по меньшей мере, одна обработка закалкой была высокотемпературной закалкой. В случае проведения закалки множество раз, предпочтительно после закалки и до проведения закалки на следующей стадии, SR (stress-relieved, снимающую напряжение) обработку проводят, как описано выше, с целью удаления остаточного напряжения, которое получается при закалке.

[0085]

При проведении SR обработки температуру обработки делают 600°С или менее. Появление задержанных трещин после закалки может быть предотвращено с помощью SR обработки. Если температура обработки составляет более чем 600°C, то в некоторых случаях укрупняются бывшие аустенитные зерна после конечной закалки.

[0086]

[Процесс отпуска]

Отпуск осуществляют после проведения описанной выше закалки. Температуру отпуска надлежащим образом регулируют в соответствии с химическим составом стального материала и пределом текучести, который стремятся получить. Иначе говоря, в случае стального материала, имеющего описанный выше химический состав, предел текучести стального материала можно регулировать до 860 МПа или более путем регулирования температуры отпуска.

[0087]

Предпочтительная температура отпуска составляет от 650°С до точки Ac1. Если температура отпуска составляет 650°С или более, то карбиды достаточно сфероидизированы и стойкость к SSC дополнительно улучшается.

[0088]

Способ получения стальной трубы был описан как один пример вышеупомянутого способа производства. Однако стальной материал по настоящему изобретению может быть стальным толстым листом или другой формы, и способ получения стального толстого листа аналогичным образом также включает в себя процесс подготовки, процесс горячей обработки, процесс закалки и процесс отпуска.

ПРИМЕРЫ

[0089]

[Способ получения материала для испытаний]

Была произведена расплавленная сталь весом 180 кг, имеющая химические составы, приведенные в таблице 1.

[0090]

[Таблица 1]

[0091]

Слитки получали, используя вышеописанную расплавленную сталь. Слитки прокатывали в горячем состоянии для получения стальных толстых листов. Толщины стальных толстых листов были такие, как показано в таблице 2.

[0092]

[Таблица 2]

Таблица 2

(мм)

(°C)

(°C)

(МПа)

(МПа)

[0093] После горячей прокатки стальным толстым листам из соответствующих сталей дали возможность охладиться, чтобы привести температуры стальных толстых листов к нормальной температуре. После этого стальные толстые листы подогревали, чтобы сделать температуры стальных толстых листов температурами закалки (аустенитная однофазная зона), показанными в таблице 2, и выдерживали в течение 20 минут. После выдерживания стальные толстые листы погружали в масляную ванну и закаляли.

[0094]

После закалки соответствующие стальные толстые листы подвергали воздействию отпуска при температурах отпуска, показанных в таблице 2. В отпуске температуру отпуска регулировали так, чтобы стальные толстые листы стали класса 125 ksi, как определено в стандартах API (предел текучести от 862 до 960 МПа). Время выдержки при температуре отпуска составляло 60 минут для каждого стального толстого листа. Соответствующие стальные толстые листы получали вышеуказанными способами производства.

[0095]

[Предел текучести (YS, Yield strength) и предел прочности (TS, Tensile strength)]

Были приготовлены образцы круглых стержней для испытания на растяжение, имеющие диаметр 6,35 мм и цилиндрическую длину 35 мм, из центральной части относительно толщины стального толстого листа соответствующих номеров испытаний после вышеописанных закалки и отпуска. Осевое направление каждого из образцов на растяжение было параллельно направлению прокатки стальных толстых листов. Испытание на растяжение проводили в атмосфере при нормальной температуре (25°C), используя каждый образец круглых стержней для испытаний, при этом получали предел текучести YS (МПа) и предел прочности на растяжение (TS) в соответствующих положениях. Следует отметить, что в настоящих примерах нижний предел текучести, полученный с помощью испытания на растяжение, был определен как предел текучести (YS) для каждого номера испытания.

[0096]

[Оценочные испытания]

[Испытание по определению микроструктуры]

Испытание на твердость по Роквеллу (HRC) в соответствии со стандартом JIS Z 2245 (2011) проводили на каждом стальном листе после вышеописанных закалки и отпуска. Конкретно, твердость по Роквеллу (HRC) определяли в трех произвольно выбранных местах в положениях на глубине 2,0 мм от поверхности стального материала, в положениях на глубине 2,0 мм от задней поверхности стального материала (внутренней поверхности в случае стальной трубы), а также в средних положениях в направлении толщины стального материала, соответственно. Когда разница ΔHRC между максимальной величиной и минимальной величиной твердости по Роквеллу в девяти точках была менее чем 2,0, объемное отношение отпущенного мартенсита даже в положении с HRCmin считалось как составляющее 90% или более, при этом было определено, что соответствующий стальной толстый лист прошел испытание. Когда разница ΔHRC составляла 2,0 или более, объемное отношение отпущенного мартенсита в положении с HRCmin считалось составляющим менее 90%, при этом было определено, что соответствующий стальной толстый лист не прошел испытание. Определения, касающиеся годен или не годен, показаны в таблице 2.

[0097]

[Испытание методом DCB]

Используя каждый стальной толстый лист, проводили испытание методом DCB в соответствии с методом D из NACE TM0177-96 и оценивали стойкость к SSC. Конкретно, три из образцов для испытания методом DCB, показанных на фиг.2А, извлекали из секции в центре в толщине стенки каждого стального толстого листа каждого номера испытаний. Клин, показанный на фиг.2B, дополнительно был изготовлен из каждого стального толстого листа. Толщина t клина составляла 3,10 мм. Следует отметить, что числа на фиг. 2А и 2B указывают длину (единицей является "мм") каждой соответствующей части.

[0098] Клин загоняли между консолями образца для испытания методом DCB. После этого образец для испытания методом DCB, в который был загнан клин, помещали в автоклав. Жидкий раствор, полученный смешиванием подвергнутого дегазации 5% раствора натрия хлорида и уксусной кислоты, и корректируя рН до 2,7, заливали в автоклав таким образом, чтобы газообразная часть оставалась в автоклаве. После этого, газообразный сульфид водорода с 1 атм загружали под давлением внутрь автоклава для перемешивания жидкой фазы, при этом газообразный сульфид водорода насыщал жидкий раствор.

[0099] После герметизации автоклава, который подвергли вышеуказанным процессам, автоклав оставляли на 336 часов при 24°С при перемешивании жидкого раствора. После этого автоклав разгерметизировали и вынули образцы для испытания методом DCB.

[0100] Штырь вводили в отверстие, образованное в наконечнике консолей каждого образца для испытания методом DCB, который был отобран, и надрезанная часть была открывали с помощью машины для испытания на растяжение, при этом измеряли сброшенное напряжение P клина. Кроме того, надрез в образце для испытания методом DCB высвобождали в жидком азоте и измеряли длину распространения трещины во время погружения. Длину распространения трещины измеряли визуально, используя штангенциркуль. Величину вязкости разрушения KISSC (МПа√м) определяли, используя выражение (4), основанное на полученном сброшенном напряжении P клина и длине a распространения трещины. Величину вязкости разрушения KISSC (МПа√м) определяли для трех образцов для испытания методом DCB соответствующих сталей. Среднее из трех значений вязкости разрушения для соответствующих сталей определяли как величину вязкости разрушения KISSC (МПа√м) соответствующей стали.

[0101]

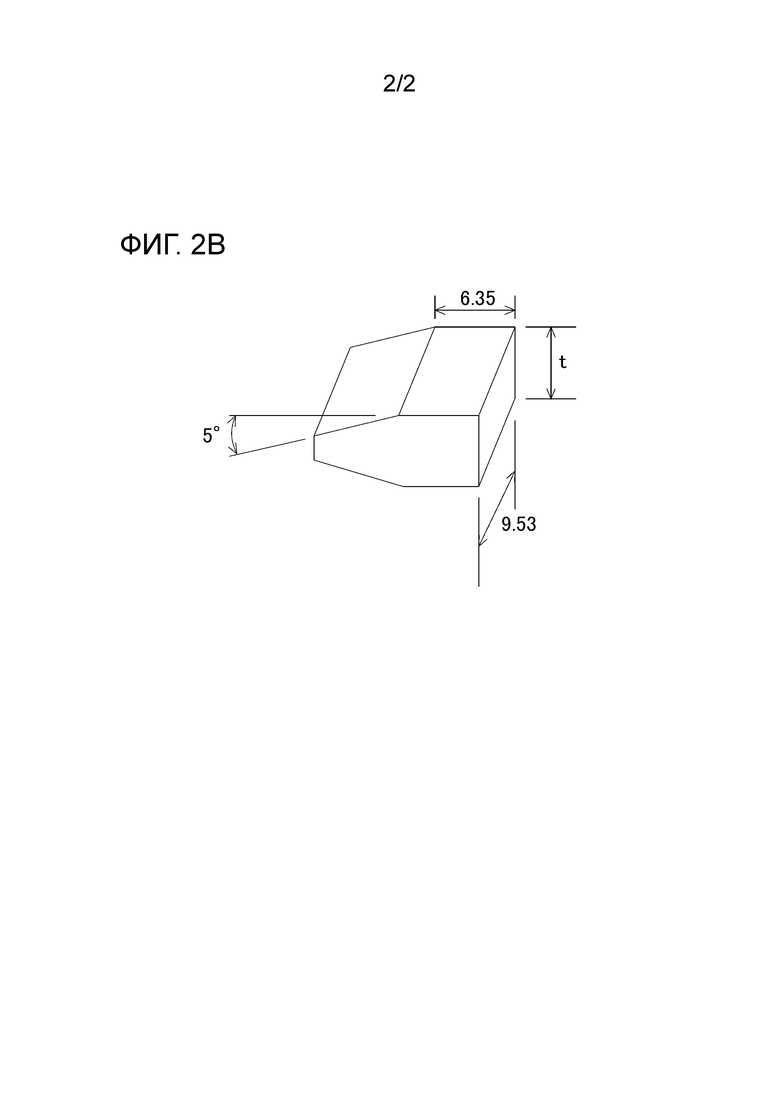

[Выражение 1]

[0102] В выражении (4), h представляет собой высоту (мм) каждой консоли образца для испытания методом DCB, B представляет собой толщину (мм) образца испытания методом DCB, и Bn представляет собой толщину перемычки (мм) образца для испытания методом DCB. Они определены методом D по стандарту NACE TM0177-96.

[0103] Полученные величины вязкости разрушения KISSC показаны в таблице 2. Когда величина вязкости разрушения KISSC была выше, чем 27,5 МПа√м, стойкость к SSC определяли как хорошую. Следует заметить, что зазор между консолями, когда клин загоняли до погружения в ванну для испытаний, влияет на величину KISSC. Соответственно, фактическое измерение зазора между консолями проводили раньше использования микрометра, при этом также подтвердили, что зазор находился в пределах интервала по стандартам API.

[0104]

[Результаты испытаний]

Результаты испытаний показаны в таблице 2.

[0105] Химические составы стальных толстых листов, изготовленных из сталей 1-9, были пригодны и удовлетворяли выражению (1) и выражению (2). Кроме того, из-за того, что ΔHRC составляла менее чем 2,0, стальные толстые листы проходили определение микроструктуры, и отпущенный мартенсит составлял по объемному отношению 90% или более микроструктуры. В результате, величина KISSC каждой из сталей 1-9 была выше чем 27,5 МПа√м, показывая превосходную стойкость к SSC.

[0106] С другой стороны, содержание Mo было низким в стальном толстом листе, изготовленном из стали 10. В результате, величина вязкости разрушения KISSC составляла 27,5 МПа√м или менее, и стойкость к SSC была низкой.

[0107] Содержание Co было низким в стальном толстом листе, изготовленном из стали 11. В результате, величина вязкости разрушения KISSC составляла 27,5 МПа√м или менее, и стойкость к SSC была низкой.

[0108] Содержание Mn было высоким в стальном толстом листе, изготовленном из стали 12. В результате, величина вязкости разрушения KISSC составляла 27,5 МПа√м или менее, и стойкость к SSC была низкой.

[0109] Содержание Mn было высоким в стальном толстом листе, изготовленном из стали 13. В результате, величина вязкости разрушения KISSC составляла 27,5 МПа√м или менее, и стойкость к SSC была низкой.

[0110] В стальном толстом листе, изготовленном из стали 14, F1 составлял менее чем нижний предел из выражения (1). Поэтому, из-за того, что ΔHRC составляла 2,0 или более, стальной толстый лист дал неудовлетворительный результат определения микроструктуры, при этом объемное отношение мартенсита в микроструктуре составляло менее чем 90%. Следовательно, величина вязкости разрушения KISSC составляла 27,5 МПа√м или менее, и стойкость к SSC была низкой.

[0111] В стальном толстом листе, изготовленном из стали 15, F2 был меньше, чем нижний предел из выражения (2). В результате, величина вязкости разрушения KISSC составляла 27,5 МПа√м или менее, и стойкость к SSC была низкой.

[0112] В стальном толстом листе, изготовленном из стали 16, содержание Co было слишком высоким. Поэтому, из-за того, что ΔHRC составляла 2,0 или более, стальной толстый лист дал неудовлетворительный результат определения микроструктуры, при этом объемное отношение мартенсита в микроструктуре составляло менее чем 90%. Кроме того, F1 был менее чем нижний предел из выражения (1). В результате, предел текучести составлял менее чем 860 МПа и, более того, величина вязкости разрушения KISSC составляла 27,5 МПа√м или менее, и стойкость к SSC была низкой. Считают, что из-за того, что стальной толстый лист содержал избыточное количество Co, упрочняемость ухудшилась, и прочность и стойкость к SSC снизились.

[0113] Содержание C были слишком низким в стальном толстом листе, изготовленном из стали 17. В результате, предел текучести составлял менее чем 860 МПа. Более того, стальной толстый лист не содержал Co, а F2 был менее чем нижний предел из выражения (2). В результате, величина вязкости разрушения KISSC составляла 27,5 МПа√м или менее, и стойкость к SSC была низкой.

[0114] В стальном толстом листе, изготовленном из стали 18, F1 был менее чем нижний предел из выражения (1). Поэтому, из-за того, что ΔHRC составляла 2,0 или более, стальной лист дал неудовлетворительный результат определения микроструктуры, при этом объемное отношение мартенсита в микроструктуре составляло менее чем 90%. Следовательно, величина KISSC составляла менее чем 27,5 МПа√м и стойкость к SSC была низкой.

[0115] В стальном толстом листе, изготовленном из стали 19, F2 был менее чем нижний предел из выражения (2). В результате, величина вязкости разрушения KISSC составляла 27,5 МПа√м или менее, и стойкость к SSC была низкой.

[0116] В стальном толстом листе, изготовленном из стали 20, содержание Co было слишком высоким. Поэтому, из-за того, что ΔHRC составляла 2,0 или более, стальной толстый лист дал неудовлетворительный результат определения микроструктуры, при этом объемное отношение мартенсита в микроструктуре составляло менее чем 90%. В результате, предел текучести составлял менее чем 860 МПа, и, более того, величина вязкости разрушения KISSC составляла 27,5 МПа√м или менее, и стойкость к SSC была низкой. Считают, из-за того, что стальной толстый лист содержал избыточное количество Co, упрочняемость ухудшилась, при этом снизилась стойкость к SSC.

[0117] В стальном толстом листе, изготовленном из стали 21, содержание Al было слишком низким. Следовательно, стойкость к SSC была низкой.

[0118] Вариант осуществления настоящего изобретения был описан выше. Однако описанный выше вариант осуществления является просто примером для воплощения настоящего изобретения. Соответственно, настоящее изобретение не ограничено описанным выше вариантом осуществления, при этом описанный выше вариант осуществления может быть соответственно модифицирован и воплощен в пределах диапазона, который не отклоняется от технического объема настоящего изобретения.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0119] Стальной материал в соответствии с настоящим изобретением имеет широкое применение в стальных материалах, использующихся в кислой среде, и предпочтительно используется в качестве стального материала для нефтяных скважин, который используется в среде нефтяных скважин, и более предпочтительно используется в качестве стальных труб для нефтяных скважин, таких как обсадные трубы, система трубопроводов, трубы для магистральных трубопроводов.

Изобретение относится к области металлургии, а именно к стальному материалу для стальных труб нефтяных скважин для использования в кислой среде. Материал имеет химический состав, состоящий из, мас.%: C: более чем 0,45-0,65, Si: 0,10-1,0, Mn: 0,1-1,0, P: 0,050 или менее, S: 0,010 или менее, Al: 0,01-0,1, N: 0,01 или менее, Cr: 0,1-2,5, Mo: 0,25-5,0, Co: 0,05-5,0, Cu: 0-0,50, Ni: 0-0,50, Ti: 0-0,030, Nb: 0-0,15, V: 0-0,5, B: 0-0,003, Ca: 0-0,004, Mg: 0-0,004, Zr: 0-0,004, и редкоземельного металла: 0-0,004, Fe и примеси – остальное. Микроструктура материала содержит в объемном отношении 90% или более отпущенного мартенсита, а состав удовлетворяет выражениям: C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15-Co/6+α≥0,70, (3C+Mo+3Co)/(3Mn+Cr)≥1,0 и эффективный B=B-11(N-Ti/3,4)/14, где α в выражении составляет 0,250 при значении эффективного B 0,0003% или более и равен 0 при значении эффективного B менее чем 0,0003%. Обеспечивается высокая прочность и превосходная стойкость к коррозионному растрескиванию под напряжением. 2 н. и 15 з.п. ф-лы, 2 ил., 2 табл.

1. Стальной материал, имеющий химический состав, состоящий из, мас.%:

C: более чем 0,45-0,65,

Si: 0,10-1,0,

Mn: 0,1-1,0,

P: 0,050 или менее,

S: 0,010 или менее,

Al: 0,01-0,1,

N: 0,01 или менее,

Cr: 0,1-2,5,

Mo: 0,25-5,0,

Co: 0,05-5,0,

Cu: 0-0,50,

Ni: 0-0,50,

Ti: 0-0,030,

Nb: 0-0,15,

V: 0-0,5,

B: 0-0,003,

Ca: 0-0,004,

Mg: 0-0,004,

Zr: 0-0,004, и

редкоземельного металла: 0-0,004,

Fe и примеси - остальное,

и удовлетворяющий выражениям (1), (2) и (3),

в котором микроструктура содержит в объемном отношении 90% или более отпущенного мартенсита:

C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15-Co/6+α≥0,70 (1)

(3C+Mo+3Co)/(3Mn+Cr)≥1,0 (2)

Эффективный B = B-11(N-Ti/3,4)/14 (3)

где α в выражении (1) составляет 0,250, когда эффективный B (мас.%), определенный выражением (3), составляет 0,0003% или более, и равен 0, когда эффективный B составляет менее чем 0,0003%,

где содержанием (мас.%) соответствующего элемента замещается каждый символ элемента в выражениях (1)-(3).

2. Стальной материал по п.1, в котором химический состав включает один или более элементов из группы, состоящей из:

Cu: 0,02-0,50%, и

Ni: 0,02-0,50%.

3. Стальной материал по п.1, в котором химический состав включает один или более элементов из группы, состоящей из:

Ti: 0,003-0,030%,

Nb: 0,003-0,15%, и

V: 0,005-0,5%.

4. Стальной материал по п.2, в котором химический состав включает один или более элементов из группы, состоящей из:

Ti: 0,003-0,030%,

Nb: 0,003-0,15%, и

V: 0,005-0,5%.

5. Стальной материал по п.1, в котором химический состав включает:

B: 0,0003-0,003%.

6. Стальной материал по п.2, в котором химический состав включает:

B: 0,0003-0,003%.

7. Стальной материал по п.3, в котором химический состав включает:

B: 0,0003-0,003%.

8. Стальной материал по п.4, в котором химический состав включает:

B: 0,0003-0,003%.

9. Стальной материал по п.1, в котором химический состав включает один или более элементов из группы, мас.%, состоящей из:

Ca: 0,0003-0,004,

Mg: 0,0003-0,004,

Zr: 0,0003-0,004, и

редкоземельного металла: 0,0003-0,004.

10. Стальной материал по п.2, в котором химический состав включает один или более элементов из группы, мас.%, состоящей из:

Ca: 0,0003-0,004,

Mg: 0,0003-0,004,

Zr: 0,0003-0,004, и

редкоземельного металла: 0,0003-0,004.

11. Стальной материал по п.3, в котором химический состав включает один или более элементов из группы, мас.%, состоящей из:

Ca: 0,0003-0,004,

Mg: 0,0003-0,004,

Zr: 0,0003-0,004, и

редкоземельного металла: 0,0003-0,004.

12. Стальной материал по п.4, в котором химический состав включает один или более элементов из группы, мас.%, состоящей из:

Ca: 0,0003-0,004,

Mg: 0,0003-0,004,

Zr: 0,0003-0,004, и

редкоземельного металла: 0,0003-0,004.

13. Стальной материал по п.5, в котором химический состав включает один или более элементов из группы, мас.%, состоящей из:

Ca: 0,0003-0,004,

Mg: 0,0003-0,004,

Zr: 0,0003-0,004, и

редкоземельного металла: 0,0003-0,004.

14. Стальной материал по п.6, в котором химический состав включает один или более элементов из группы, мас.%, состоящей из:

Ca: 0,0003-0,004,

Mg: 0,0003-0,004,

Zr: 0,0003-0,004, и

редкоземельного металла: 0,0003-0,004.

15. Стальной материал по п.7, в котором химический состав включает один или более элементов из группы, мас.%, состоящей из:

Ca: 0,0003-0,004,

Mg: 0,0003-0,004,

Zr: 0,0003-0,004, и

редкоземельного металла: 0,0003-0,004.

16. Стальной материал по п.8, в котором химический состав включает один или более элементов из группы, мас.%, состоящей из:

Ca: 0,0003-0,004,

Mg: 0,0003-0,004,

Zr: 0,0003-0,004, и

редкоземельного металла: 0,0003-0,004.

17. Стальная труба для нефтяных скважин, имеющая толщину стенки 15 мм или более и материал которой имеет химический состав по любому из пп.1-16.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| СТАЛЬ | 2006 |

|

RU2318064C1 |

| US 4226645 A1, 07.10.1980 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2019-08-21—Публикация

2017-02-20—Подача