Изобретение относится к устройству для производства нетканого материала, по меньшей мере, с одним нетканым полотном, причем имеются, по меньшей мере, одно прядильное устройство или, по меньшей мере, одна прядильная балка для формования волокон и укладочный транспортер, в частности укладочная ситовая лента, на который/которую в виде нетканого полотна укладываются волокна. Изобретение относится далее к способу производства соответствующего нетканого материала. В качестве волокон в рамках изобретения используются, в частности, волокна из термопласта и преимущественно бесконечные элементарные нити из термопласта. Бесконечные элементарные нити отличаются своей квазибесконечной длиной штапельных волокон, которые имеют намного меньшие длины, например 10-60 мм. У используемых в рамках изобретения бесконечных элементарных нитей речь идет, в частности, о формованных посредством устройства и способа производства спанбонда бесконечных элементарных нитях, преимущественно из термопласта.

Устройства и способы описанного выше рода известны из практики в различных вариантах. Так, известно укладывать бесконечные элементарные нити в виде нетканого полотна на укладочную ситовую ленту, подвергать их предварительному упрочнению, а затем осуществлять окончательное упрочнение нетканого полотна. Предварительное упрочнение может происходить, например, с помощью компактирующих валиков, а окончательное упрочнение – в частности, в печи горячего воздуха (through air bonding). Далее известно также, что в зоне укладки волокон на укладочную ситовую ленту через нее всасывается воздух или технологический воздух. Предварительное и окончательное упрочнение происходят у многих известных устройств на одном и том же укладочном транспортере или той же укладочной ситовой ленте. В основе изобретения лежит тот факт, что осуществление всех этих мер по упрочнению на одном и том же укладочном транспортере не всегда предпочтительно.

Для определенных применений весьма предпочтительны так называемые изделия High-Loft. При этом речь идет о нетканых материалах или фильерных нетканых материалах относительно большой толщины и высокой мягкости. Производить эти изделия High-Loft с нужными свойствами не всегда просто, тем более что нетканые материалы приходится также упрочнять, а упрочнения обуславливают уменьшение толщины и/или мягкости. Поэтому здесь возникает целевой конфликт, с одной стороны, между высокой мягкостью и большой толщиной, а, с другой стороны, – между достаточной прочностью или прочностью на истирание нетканых материалов. Известные до сих пор устройства и способы нередко не давали в этом отношении удовлетворительных результатов.

В противоположность этому, в основе изобретения лежит техническая проблема создания устройства описанного выше рода, с помощью которого можно было бы достичь предпочтительного предварительного упрочнения и оптимального окончательного упрочнения нетканых материалов, а, кроме того, предпочтительно производить без проблем также нетканый материал большой толщины и высокой мягкости. Далее в основе изобретения лежит техническая проблема создания соответствующего способа производства такого нетканого материала.

Эта техническая проблема решается, согласно изобретению, посредством устройства для производства нетканого материала, по меньшей мере, с одним нетканым полотном, причем предусмотрены, по меньшей мере, одно прядильное устройство или, по меньшей мере, одна прядильная балка для формования волокон, укладочный транспортер, в частности укладочная ситовая лента, на которую волокна могут укладываться в виде нетканого полотна, по меньшей мере, одно устройство предварительного упрочнения нетканого полотна горячим воздухом на укладочном транспортере или укладочной ситовой ленте, причем в направлении транспортировки нетканого полотна за укладочным транспортером или за укладочной ситовой лентой расположен дополнительный транспортер, в частности в виде транспортерной ленты, для приема предварительно упрочненного нетканого полотна с укладочного транспортера, причем предусмотрено, по меньшей мере, одно устройство окончательного упрочнения нетканого полотна горячим воздухом на дополнительном транспортере или транспортерной ленте, причем предварительное упрочнение нетканого полотна горячим воздухом на укладочном транспортере или укладочной ситовой ленте осуществляется при условии, что нетканое полотно перед передачей на дополнительный транспортер или транспортерную ленту имеет в машинном направлении (MD) прочность 0,5-5 Н/5 см, в частности, 0,7-3,5 Н/5 см и преимущественно 0,8-3,5 Н/5 см. Под машинным направлением (MD) в рамках изобретения подразумевается направление движения укладочного транспортера или направление транспортировки нетканого полотна.

Произведенный, согласно изобретению, нетканый материал может содержать лишь одно нетканое полотно или один нетканый слой, или он может содержать также несколько расположенных друг над другом нетканых полотен или нетканых слоев, которые комбинируются в нетканый ламинат. Если друг над другом располагаются несколько нетканых полотен, то целесообразно к каждому нетканому полотну относится одно прядильное устройство или одна прядильная балка. Как правило, число расположенных друг за другом прядильных устройств или прядильных балок соответствует числу нетканых полотен или нетканых слоев, которые комбинируются друг над другом в нетканый ламинат.

Укладочный транспортер или укладочная ситовая лента выполнен/выполнена, в частности, в виде бесконечно огибающей укладочной ситовой ленты. Целесообразно транспортер или транспортерная лента выполнен/выполнена в виде бесконечно огибающей транспортерной ленты. Также в рамках изобретения укладочный транспортер или укладочная ситовая лента выполнен/выполнена воздухопроницаемым/воздухопроницаемой для прососа технологического воздуха. В принципе, также в рамках изобретения дополнительный транспортер или транспортерная лента может быть выполнен/выполнена также воздухопроницаемым/воздухопроницаемой. В принципе, дополнительный транспортер может быть выполнен также в виде валика или барабана и т.п.

Согласно изобретению, для предварительного упрочнения нетканого полотна, с одной стороны, и для его окончательного упрочнения, с другой стороны, используются отдельные транспортеры, а именно укладочный транспортер или укладочная ситовая лента для предварительного упрочнения горячим воздухом и дополнительный транспортер или транспортерная лента для окончательного упрочнения или окончательного упрочнения горячим воздухом. В этом отношении в основе изобретения лежит тот факт, что это разделение транспортеров для предварительного упрочнения, с одной стороны, и для окончательного упрочнения, с другой стороны, неожиданным образом особенно предпочтительно для производимого нетканого материала и, в частности, ведет также к преимуществам при осуществлении способа производства нетканого материала. Это относится, прежде всего, к нетканым материалам меньшей плотности и/или к производству нетканых материалов при повышенных скоростях процесса производства.

Среди прочего в основе изобретения лежит тот факт, что заявленное устройство и осуществляемый с его помощью способ особенно предпочтительны в энергетическом отношении. У известных из уровня техники установок, где предварительное и окончательное упрочнение осуществляются на одном и том же укладочной ситовой ленте, неизбежно возникают относительно высокие энергопотери. В устройстве окончательного упрочнения горячим воздухом нетканый материал и ситовая лента нагреваются до относительно высоких температур. Затем бесконечно огибающая укладочная ситовая лента снова направляется через зону укладки волокон, где технологический воздух всасывается через укладочную ситовую ленту, которая, следовательно, относительно заметно охлаждается. Затем эту охлажденную ситовую ленту приходится снова энергетически затратным образом нагревать в устройстве окончательного упрочнения. С этим связаны значительные энергопотери, которые еще больше возрастают с повышением скоростей производственного процесса, например в многобалочных установках. Заявленное решение позволяет предпочтительно избежать этих энергопотерь.

Заявленное устройство особенно хорошо подходит для производства изделий High-Loft. Благодаря устройству можно достичь оптимального компромисса между достаточной толщиной и высокой мягкостью нетканого материала и, к тому же, его удовлетворительной прочностью. При этом в основе изобретения лежит тот факт, что после предварительного упрочнения нетканый материал должен иметь в машинном направлении (MD) прочность в заявленном диапазоне. В результате можно достичь объемных и мягких нетканых материалов оптимальной прочности.

Заявленное решение или заявленное устройство особенно зарекомендовало себя в случае нетканых ламинатов, по меньшей мере, из двух нетканых полотен или более чем из двух нетканых полотен, причем эти нетканые ламинаты производятся на двух- или многобалочной установке.

Согласно особенно предпочтительному варианту осуществления изобретения, нетканый материал является нетканым ламинатом, меньшей мере, из двух нетканых полотен, причем для получения волокон для этих нетканых полотен предусмотрены, по меньшей мере, два прядильных устройства или две прядильные балки, причем предусмотрено первое прядильное устройство или предусмотрена первая прядильная балка для формования первых волокон, причем первые волокна укладываются на укладочный транспортер или на укладочную ситовую ленту в виде первого нетканого полотна, причем предусмотрено второе прядильное устройство или предусмотрена вторая прядильная балка для формования вторых волокон, причем вторая прядильная балка расположена в направлении движения укладочного транспортера за первой прядильной балкой, и причем вторые волокна укладываются на укладочный транспортер и на первое нетканое полотно в виде второго нетканого полотна, причем между первой и второй прядильными балками предусмотрено, по меньшей мере, одно устройство предварительного упрочнения горячим воздухом в виде, по меньшей мере, одного первого устройства предварительного упрочнения горячим воздухом первого нетканого полотна, причем в направлении транспортировки волокнистого слоя за второй прядильной балкой расположено, по меньшей мере, одно второе устройство предварительного упрочнения горячим воздухом второго нетканого полотна или ламината из первого и второго нетканых полотен, причем ламинат может передаваться или передается с укладочного транспортера на дополнительный транспортер, в частности в виде транспортерной ленты, причем ламинат окончательно упрочняется на дополнительном транспортере с помощью устройства окончательного упрочнения, в частности устройства окончательного упрочнения горячим воздухом, и причем предварительное упрочнение горячим воздухом первого нетканого полотна или ламината на укладочном транспортере осуществляется с условием, что ламинат перед передачей на дополнительный транспортер имеет в машинном направлении (MD) прочность 0,5-5 Н/5 см, в частности, 0,7-3,5 Н/5 см и преимущественно 0,8-3,5 Н/5 см.

Если в рамках изобретения используются два или более прядильных устройств или прядильных балок и производятся два или более нетканых полотен для заявленного нетканого ламината, то в рамках изобретения за каждым прядильным устройством или за каждой прядильной балкой расположено, по меньшей мере, одно устройство предварительного упрочнения горячим воздухом нетканого полотна или композиции нетканых полотен. Далее в рамках изобретения укладка волокон для отдельных нетканых полотен и предварительные упрочнения горячим воздухом осуществляются на одном и том же укладочном транспортере или укладочной ситовой ленте. Окончательное упрочнение происходит вслед за этим на дополнительном транспортере или транспортерной ленте. В принципе, также в рамках изобретения при получении только одного нетканого полотна или при получении нескольких нетканых полотен несколькими прядильными балками между укладочным транспортером и дополнительным транспортером расположен, по меньшей мере, один промежуточный транспортер или расположена, по меньшей мере, одна промежуточная транспортерная лента. В этом случае заявленное решение следует понимать преимущественно так, что отдельное нетканое полотно или композиция нетканых полотен перед передачей, по меньшей мере, на один промежуточный транспортер имеет в машинном направлении (MD) прочность в заявленном диапазоне. У промежуточного транспортера речь может идти, в остальном, также о валике или огибном валике, ролике, барабане и т.п.

В рамках изобретения, по меньшей мере, одно прядильное устройство или, по меньшей мере, одна прядильная балка заявленного устройства или приданный, по меньшей мере, одному прядильному устройству или приданный, по меньшей мере, одной прядильной балке компонент заявленного устройства выполнено/выполнена/выполнен в виде устройства для получения нетканого полотна «спанбонд» из бесконечных элементарных нитей. Согласно одному варианту осуществления изобретения, все прядильные устройство или все прядильные балки и, тем самым, соответствующие компоненты устройства выполнены соответственно в виде устройства для получения нетканого полотна «спанбонд» из бесконечных элементарных нитей.

Один особенно предпочтительный вариант осуществления изобретения отличается тем, что, по меньшей мере, одно из прядильных устройств или, по меньшей мере, одна из прядильных балок предназначено/предназначена для получения двухкомпонентных волокон или многокомпонентных волокон и, в частности, для получения двухкомпонентных элементарных нитей или многокомпонентных элементарных нитей. Согласно одному рекомендуемому варианту осуществления изобретения, все прядильные устройства или все прядильные балки заявленного устройства предназначены для получения двухкомпонентных волокон/многокомпонентных волокон, в частности для получения двухкомпонентных элементарных нитей/многокомпонентных элементарных нитей. Далее в рамках изобретения устройство выполнено для производства, по меньшей мере, одного нетканого материала или, по меньшей мере, одного нетканого полотна из извитых волокон или из извитых бесконечных элементарных нитей. Преимущественно, по меньшей мере, одно прядильное устройство или, по меньшей мере, одна прядильная балка предназначено/предназначена для получения извитых волокон или извитых бесконечных элементарных нитей. При использовании нескольких прядильных балок в заявленном устройстве две прядильные балки или все прядильные балки предназначены для получения извитых волокон или извитых бесконечных элементарных нитей.

Варианту заявленного устройства и заявленного способа получения, по меньшей мере, одного нетканого полотна из извитых волокон или бесконечных элементарных нитей придается особое значение. Таким образом можно очень просто производить нетканый материал High-Loft. При этом в основе изобретения лежит тот факт, что предпочтительные свойства такого изделия High-Loft неожиданным образом могут сохраняться на основе конструкции заявленного устройства и на основе осуществления заявленного способа и, тем не менее, возможно эффективное осуществление способа с достаточной прочностью нетканого полотна или нетканых полотен. Для получения извитых волокон или бесконечных элементарных нитей в рамках изобретения могут использоваться волокна или бесконечные элементарные нити с эксцентричной конфигурацией «сердцевина-оболочка» или с конфигурацией «бок-о-бок». При этом предпочтительны волокна или бесконечные элементарные нити с эксцентричной конфигурацией «сердцевина-оболочка». Эти волокна особенно зарекомендовали себя для заявленных устройства и способа. Один весьма предпочтительный вариант используемых в рамках изобретения бесконечных элементарных нитей с эксцентричной конфигурацией «сердцевина-оболочка» более подробно поясняется ниже.

Один весьма целесообразный вариант осуществления изобретения отличается тем, что для формованных, по меньшей мере, одной прядильной балкой волокон или элементарных нитей предусмотрены, по меньшей мере, одно охлаждающее устройство для охлаждения волокон и, по меньшей мере, одно, примыкающее к охлаждающему устройству вытяжное устройство для вытяжки волокон. Предпочтительным образом к вытяжному устройству в направлении движения волокон/элементарных нитей примыкает, по меньшей мере, один диффузор. Один весьма рекомендуемый вариант осуществления изобретения отличается тем, что агрегат из охлаждающего и вытяжного устройств выполнен в виде закрытого агрегата и что в этот агрегат, кроме подачи охлаждающего воздуха в охлаждающем устройстве, извне не подается никакой дополнительный воздух. Целесообразно выходящие из диффузора волокна/элементарные нити укладываются непосредственно на укладочный транспортер или на укладочную ситовую ленту.

Один особенно зарекомендовавший себя вариант осуществления изобретения отличается тем, что устройство предварительного упрочнения горячим воздухом или одно устройство предварительного упрочнения горячим воздухом выполнено в виде, по меньшей мере, одного ножа горячего воздуха и/или в виде, по меньшей мере, одной печи горячего воздуха. Если в заявленном устройстве используются две или более прядильных балок, преимущественно первое устройство предварительного упрочнения горячим воздухом расположено между первой и второй прядильными балками в виде, по меньшей мере, одного первого ножа горячего воздуха и/или в виде, по меньшей мере, одной первой печи горячего воздуха. Целесообразно второе устройство предварительного упрочнения горячим воздухом расположено за второй прядильной балкой в виде, по меньшей мере, одного первого ножа горячего воздуха и/или в виде, по меньшей мере, одной первой печи горячего воздуха.

Один зарекомендовавший себя вариант осуществления изобретения отличается тем, что за компонентом устройства с прядильной балкой расположен, по меньшей мере, один нож горячего воздуха и что за этим ножом горячего воздуха расположена, по меньшей мере, одна печь горячего воздуха. При этом один вариант осуществления изобретения отличается тем, что за прядильной балкой расположен только один нож горячего воздуха и что за этим ножом горячего воздуха расположена, в свою очередь, только одна печь горячего воздуха.

При использовании нескольких прядильных устройств или прядильных балок в заявленном устройстве преимущественно в направлении транспортировки первого нетканого полотна за первой прядильной балкой расположен, по меньшей мере, один первый нож горячего воздуха, а за ним перед второй прядильной балкой расположена, по меньшей мере, одна первая печь горячего воздуха. Далее целесообразно в направлении транспортировки ламината за второй прядильной балкой расположен, по меньшей мере, один второй нож горячего воздуха, а за ним, в свою очередь, расположена, по меньшей мере, одна вторая печь горячего воздуха. В рамках изобретения нетканое полотно или ламинат из нетканых полотен перед передачей на дополнительный транспортер или на транспортерную ленту выходит из печи горячего воздуха в качестве последнего устройства предварительного упрочнения горячим воздухом.

В принципе, в рамках изобретения возможны также иные комбинации устройств предварительного упрочнения горячим воздухом. Так, за прядильной балкой или, в случае двух- или многобалочной установки, по меньшей мере, за одной прядильной балкой может быть расположен также только один нож горячего воздуха в качестве устройства предварительного упрочнения горячим воздухом. Согласно одному варианту, за первой прядильной балкой расположен нож с горячего воздуха, а за ним расположена, в свою очередь, печь горячего воздуха для предварительного упрочнения. За второй балкой в этом варианте расположен только один нож горячего воздуха в качестве устройства предварительного упрочнения горячим воздухом. Другой вариант отличается тем, что за первой прядильной балкой расположен только один нож горячего воздуха в качестве устройства предварительного упрочнения горячим воздухом, а за второй прядильной балкой – нож горячего воздуха, за которым, в свою очередь, расположена печь горячего воздуха в качестве устройства предварительного упрочнения горячим воздухом. Согласно другому варианту, за каждой прядильной балкой может быть расположена также только одна печь горячего воздуха в качестве устройства предварительного упрочнения горячим воздухом. Следовательно, в рамках изобретения имеются различные варианты комбинаций устройств предварительного упрочнения горячим воздухом.

Один рекомендуемый вариант осуществления изобретения отличается тем, что нож горячего воздуха обдувает нетканое полотно или ламинат горячим воздухом в машинном направлении (MD) в диапазоне ширины 15-300 мм, в частности, 30-250 мм, преимущественно 40-200 мм и предпочтительно 40-150 мм. Целесообразно расстояние, по меньшей мере, одного сопла горячего воздуха ножа горячего воздуха до поверхности укладочного транспортера или до поверхности укладочной ситовой ленты составляет 2-200 мм, в частности, 3-100 мм. Целесообразно упомянутые выше диапазоны ширины и расстояния в случае многобалочной установки относятся к каждому, используемому для предварительного упрочнения горячим воздухом ножу горячего воздуха.

Один зарекомендовавший себя вариант осуществления изобретения отличается тем, что печь горячего воздуха обдувает нетканое полотно или ламинат горячим воздухом в машинном направлении в диапазоне ширины (MD) 280-2000 мм, в частности, 290-1800 мм и преимущественно 300-1500 мм. Рекомендуемым образом выходные отверстия для горячего воздуха печи горячего воздуха отстоят от поверхности укладочного транспортера или укладочной ситовой ленты на расстояние 12-200 мм, в частности, 20-150 мм и предпочтительно 25-120 мм. Целесообразно упомянутые выше диапазоны ширины и/или диапазоны расстояния в случае многобалочной установки относятся к каждой, используемой для предварительного упрочнения горячим воздухом печи горячего воздуха.

В рамках изобретения после ножа горячего воздуха или после каждого ножа горячего воздуха и/или после печи горячего воздуха или после каждой печи горячего воздуха расположено охлаждающее поле, в котором нетканое полотно стабилизируется за счет охлаждения. Целесообразно такое охлаждающее поле имеет длину, например, 400-600 мм и обдувается, например, охлаждающим воздухом со скоростью 1-2 м/с. За счет этого охлаждается как нетканое полотно, так и укладочный транспортер.

Особенно предпочтительный вариант, которому в рамках изобретения придается особое значение, отличается тем, что температура поверхности дополнительного транспортера или транспортерной ленты в направлении транспортировки перед устройством окончательного упрочнения горячим воздухом выше температуры поверхности укладочного транспортера или укладочной ситовой ленты в зоне передачи нетканого полотна или ламината на дополнительный транспортер или транспортерную ленту. Если, согласно одному варианту осуществления изобретения, между укладочным и дополнительным транспортерами расположен, по меньшей мере, один промежуточный транспортер, то в этом варианте подразумевается, что температура поверхности дополнительного транспортера, в частности транспортерной ленты, в направлении транспортировки перед устройством окончательного упрочнения горячим воздухом выше температуры поверхности укладочного транспортера или укладочной ситовой ленты в зоне передачи нетканого полотна или ламината на промежуточный транспортер, и/или выше, чем температура поверхности промежуточного транспортера. Целесообразно в этих вариантах температура поверхности дополнительного транспортера или транспортерной ленты, по меньшей мере, на 5°С, преимущественно, по меньшей мере, на 10°С и предпочтительно, по меньшей мере, на 15°С, а также весьма предпочтительно, по меньшей мере, на 20°С выше названной температуры поверхности укладочного транспортера и/или промежуточного транспортера. Если в рамках изобретения используется промежуточный транспортер, выполняющий лишь функцию транспортировки, то целесообразно температура поверхности этого промежуточного транспортера ниже температуры поверхности дополнительного транспортера и предпочтительно также ниже температуры нетканого полотна или ламината при входе на промежуточный транспортер.

Для решения технической проблемы, согласно изобретению, предложен также способ производства нетканого материала, по меньшей мере, с одним нетканым полотном, причем волокна формуются и укладываются в виде нетканого полотна на укладочный транспортер, в частности на укладочную ситовую ленту, причем нетканое полотно предварительно упрочняется на укладочном транспортере горячим воздухом и причем оно передается с укладочного транспортера или с укладочной ситовой ленты на дополнительный транспортер или транспортерную ленту, и причем предварительное упрочнение горячим воздухом осуществляется с условием, что нетканое полотно перед передачей на дополнительный транспортер имеет в машинном направлении (MD) прочность 0,5-5 Н/5 см, в частности, 0,7-3,5 Н/5 см и преимущественно 0,8-3,5 Н/5 см.

Один особенно предпочтительный вариант заявленного способа отличается тем, что нетканый ламинат получают, по меньшей мере, из двух нетканых полотен, причем, в частности, по меньшей мере, одно нетканое полотно содержит извитые волокна, причем формуются первые волокна и укладываются в виде первого нетканого полотна на укладочный транспортер, в частности на укладочную ситовую ленту, причем формуются вторые волокна, причем эти вторые волокна укладываются на транспортируемое на укладочном транспортере первое нетканое полотно в виде второго нетканого полотна или ламината из обоих нетканых полотен, причем после укладки первых волокон и перед укладкой вторых волокон первое нетканое полотно предварительно упрочняется горячим воздухом, причем после укладки вторых волокон второе нетканое полотно или ламинат из первого и второго нетканых полотен предварительно упрочняется горячим воздухом, причем ламинат передается с укладочного транспортера или с укладочной ситовой ленты на дополнительный транспортер или на транспортерную ленту, причем предварительные упрочнения горячим воздухом осуществляются с условием, что ламинат перед передачей на дополнительный транспортер имеет в машинном направлении (MD) прочность 0,5-5 Н/5 см, в частности, 0,7-3,5 Н/5 см и преимущественно 0,8-3,5 Н/5 см.

Один особенно зарекомендовавший себя вариант заявленного способа отличается тем, что волокна, в частности волокна первой прядильной балки и/или волокна второй прядильной балки, формуются в виде элементарных нитей «спанбонда» или бесконечных элементарных нитей, в частности в виде двух- или многокомпонентных элементарных нитей, и укладываются преимущественно в виде извитых элементарных нитей, в частности в виде первого нетканого полотна и/или в виде второго нетканого полотна. Согласно особенно предпочтительному варианту осуществления изобретения, волокна, в частности волокна первой прядильной балки и/или волокна второй прядильной балки, формуются в виде двух- или многокомпонентных элементарных нитей с эксцентричной конфигурацией «сердцевина-оболочка».

В рамках изобретения особенно зарекомендовали себя двух- или многокомпонентные элементарные нити с эксцентричной конфигурацией «сердцевина-оболочка», у которых оболочка в сечении элементарной нити, по меньшей мере, на 20%, в частности, по меньшей мере, на 25%, преимущественно, по меньшей мере, на 30%, предпочтительно, по меньшей мере, на 35% и весьма предпочтительно, по меньшей мере, на 40%, а также особенно предпочтительно, по меньшей мере, на 45% периферии элементарной нити имеет постоянную толщину d или, в основном, постоянную толщину d. В рамках изобретения весьма предпочтительно, что оболочка элементарной нити, по меньшей мере, на 50%, преимущественно, по меньшей мере, на 55% и предпочтительно, по меньшей мере, на 60% периферии элементарной нити имеет постоянную толщину d или, в основном, постоянную толщину d. Целесообразно у этих элементарных нитей сердцевина занимает более 50%, в частности, более 55%, преимущественно более 60%, предпочтительно более 65% площади их сечения. Рекомендуемым образом сердцевина этих элементарных нитей, если смотреть в их сечении, выполнена в форме кругового сегмента и имеет по отношению к своей периферии участок в форме дуги окружности или, в основном, в форме дуги окружности, а также линейный или, в основном, линейный участок. Далее у этих элементарных нитей предпочтительно, что их материал, если смотреть в их сечении, вне зоны оболочки постоянной толщины d выполнен в форме кругового сегмента, причем этот круговой сегмент по отношению к своей периферии имеет участок в форме дуги окружности или, в основном, в форме дуги окружности, а также линейный или, в основном, линейный участок. Согласно весьма рекомендуемому варианту, толщина оболочки этих предпочтительных элементарных нитей в зоне ее постоянной или, в основном, постоянной толщины d составляет менее 10%, в частности, менее 8% и преимущественно менее 7% диаметра D или наибольшего диаметра D элементарных нитей. Далее в рамках изобретения у этих предпочтительных элементарных нитей по отношению к их сечению расстояние а центра тяжести площади сердцевины от центра тяжести площади оболочки составляет 5-45%, в частности, 6-40% и преимущественно 6-36% диаметра D или наибольшего диаметра элементарных нитей.

Один особенно предпочтительный вариант осуществления изобретения отличается тем, что формованные, согласно изобретению, волока или элементарные нити состоят или, в основном, состоят, по меньшей мере, из одного полиолефина. Если в рамках изобретения формуются двух- или многокомпонентные элементарные нити, то речь идет преимущественно о двух- или многокомпонентных элементарных нитях, у которых, по меньшей мере, один компонент или оба или все компоненты состоят или, в основном, состоят, по меньшей мере, из одного полиолефина. При формовании элементарных нитей с эксцентричной конфигурацией «сердцевина-оболочка» преимущественно, по меньшей мере, оболочка состоит или, в основном, состоит, по меньшей мере, из одного полиолефина. Согласно одному весьма зарекомендовавшему себя варианту, оболочка состоит из полиэтилена или, в основном, из полиэтилена, а сердцевина – из полипропилена или, в основном, из полипропилена. Согласно другому рекомендуемому варианту, сердцевина состоит или, в основном, состоит, по меньшей мере, из одного полиэфира, а оболочка состоит или, в основном, состоит, по меньшей мере, из одного полиолефина. В рамках изобретения в качестве полиэфира применяется предпочтительно полиэтилентерефталат (ПЭТ). В одном предпочтительном варианте сердцевина состоит из ПЭТ или, в основном, из ПЭТ, а оболочка – из полиэтилена или, в основном, из полиэтилена. Другой вариант отличается тем, что сердцевина состоит или, в основном, состоит, по меньшей мере, из одного полиэфира, а оболочка состоит или, в основном, состоит, по меньшей мере, из одного сополиэфира. В рамках изобретения полимерный компонент оболочки имеет более низкую температуру плавления, чем полимерный компонент сердцевины. В рамках изобретения особенно зарекомендовали себя волокна или элементарные нити из вышеназванных полимеров. В частности, зарекомендовали себя двух- или многокомпонентные элементарные нити с эксцентричной конфигурацией «сердцевина-оболочка», оболочка которых состоит из полиэтилена или, в основном, из полиэтилена, а сердцевина – из полипропилена или в основном, из полипропилена.

Один весьма зарекомендовавший себя вариант осуществления изобретения отличается тем, что компоненты элементарных нитей или сердцевина и/или оболочка элементарных нитей с эксцентричной конфигурацией «сердцевина-оболочка» состоит/состоят или, в основном, состоит/состоят, по меньшей мере, из одного полимера из группы «полиолефин, сополимер полиолефина, в частности полиэтилен, полипропилен, сополимер полиэтилена, сополимер полипропилена; полиэфир, сополимер полиэфира, в частности ПЭТ, сополимер ПЭТ, полибутилентерефталат (ПБТ), сополимер ПБТ, полиактид (ПЛА), сополимер ПЛА». Также в рамках изобретения для одного компонента или сердцевины и/или оболочки могут применяться смеси вышеназванных полимеров. Далее в рамках изобретения у бесконечных элементарных нитей с эксцентричной конфигурацией «сердцевина-оболочка» полимер сердцевины имеет более низкую температуру плавления, чем полимер сердцевины.

Преимущественно в случае производства нетканого материала или однослойного изделия из нетканого материала предварительное упрочнение нетканого полотна горячим воздухом происходит при температуре горячего воздуха 80-200°С, в частности, 100-175°С, преимущественно 110-150°С, а также весьма предпочтительно 115-140°С. Рекомендуется далее, чтобы горячий воздух при предварительном упрочнении с помощью ножа горячего воздуха имел скорость 1,9-6 м/с, в частности, 2-5 м/с и преимущественно 2,2-4,5 м/с.

Один особенно рекомендуемый вариант заявленного способа отличается тем, что, по меньшей мере, одно полученное нетканое полотно, в частности первое нетканое полотно и/или ламинат из первого и второго нетканых полотен предварительно упрочняется горячим воздухом сначала посредством ножа горячего воздуха и исключительно за счет печи горячего воздуха. При этом предварительное упрочнение горячим воздухом ножом горячего воздуха происходит соответственно при его температуре 80-200°С, в частности, 100-180°С, преимущественно 120-170°С, а также весьма предпочтительно 120-160°С. Рекомендуется далее, чтобы горячий воздух при предварительном упрочнении с помощью ножа горячего воздуха имел скорость 1,9-6 м/с, в частности, 2-5,5 м/с и преимущественно 2,2-4,5 м/с.

Если предварительное упрочнение горячим воздухом нетканого полотна или нетканого ламината, согласно одному варианту, происходит только одним агрегатом предварительного упрочнения, в частности только одним ножом горячего воздуха, то его температура лежит в диапазоне 80-250°С, в частности, 110-200°С, преимущественно 120-190°С, а также весьма предпочтительно 130-180°С. Рекомендуется далее, чтобы горячий воздух при предварительном упрочнении с помощью ножа горячего воздуха имел скорость 1,9-8 м/с, в частности, 2-5,5 м/с и преимущественно 2,2-5,5 м/с.

В рамках изобретения нетканое полотно, в частности первое нетканое полотно и/или ламинат из первого и второго нетканых полотен упрочняется горячим воздухом посредством, по меньшей мере, одной печи горячего воздуха, причем это предварительное упрочнение горячим воздухом проводится при его температуре 110-180°С, в частности, 115-170°С и преимущественно 120-160°С. Рекомендуемым образом при этом предварительном упрочнении с помощью печи горячего воздуха последний имеет скорость 1-2,5 м/с, в частности, 1,1-1,9 м/с и предпочтительно 1,2-1,8 м/с.

Далее в рамках изобретения после передачи нетканого полотна или нетканого ламината с укладочного транспортера на дополнительный транспортер или на транспортерную ленту происходит окончательное упрочнение нетканого полотна или ламината. Зарекомендовало себя то, что окончательное упрочнение проводится как окончательное упрочнение горячим воздухом. Целесообразно окончательное упрочнение горячим воздухом проводится в печи горячего воздуха и/или в барабанной печи и/или в двухленточной печи и/или в рядном термобондере. Один рекомендуемый вариант отличается тем, что окончательное упрочнение в печи горячего воздуха происходит путем through air bonding. Далее в рамках изобретения у окончательного упрочнения речь может идти о комбинации окончательного упрочнения горячим воздухом и нагрева нетканого материала или нетканого ламината электромагнитными волнами (например, ИК- или микроволновый высокочастотный нагрев). При этом температура горячего воздуха составляет целесообразно более 100°С, предпочтительно более 110°С. Скорость горячего воздуха при этом окончательном упрочнении составляет зарекомендовавшим себя образом более 1 м/с, предпочтительно более 1,1 м/с. Рекомендуется, чтобы образующееся нетканое полотно или образующийся ламинат имело/имел в машинном направлении (MD) прочность, по меньшей мере, 20 Н/5 см, преимущественно, по меньшей мере, 23 Н/5 см. Особенно предпочтительно нетканое полотно или ламинат имеет после окончательного упрочнения горячим воздухом в машинном направлении (MD) прочность более 25 Н/5 см. При получении нетканого ламината из двух нетканых полотен посредством двухбалочной установки образующийся нетканый ламинат имеет, в частности, толщину 0,40-0,80 мм и предпочтительно 0,45-0,70 мм. Эти данные толщины относятся, в частности, к нетканым ламинатам плотностью 12-50 г/м2.

Преимущественно в рамках заявленного способа процесс проводится со скоростью, по меньшей мере, 100 м/мин, в частности, по меньшей мере, 200 м/мин. Целесообразно в рамках заявленного способа производятся нетканые материалы или ламинаты плотностью 12-50 г/м2, предпочтительно 20-40 г/м2.

В рамках изобретения титр используемых для нетканого полотна или для нетканого ламината элементарных нитей составляет 1-12 ден. Согласно одному весьма рекомендуемому варианту, титр элементарных нитей составляет 1,0-2,5 ден, в частности, 1,5-2,2 ден и предпочтительно 1,8-2,2 ден. В рамках изобретения особенно зарекомендовали себя, прежде всего, элементарные нити с титром 1,5-2,2 ден и предпочтительно 1,8-2,2 ден.

Согласно одному рекомендуемому варианту осуществления изобретения, предварительное упрочнение горячим воздухом проводится в направлении транспортировки за прядильной балкой, по меньшей мере, с двумя устройствами предварительного упрочнения горячим воздухом, предпочтительно, по меньшей мере, с одним ножом горячего воздуха и, по меньшей мере, одной печью горячего воздуха. Один весьма зарекомендовавший себя вариант осуществления изобретения отличается тем, что между двумя устройствами предварительного упрочнения горячим воздухом, в частности между ножом горячего воздуха и печью горячего воздуха, предусмотрена зона укладочного транспортера, в которой не происходит никакого или происходит лишь очень малый отсос технологического воздуха. Эта зона в рамках изобретения называется всасывающим промежутком или зоной всасывающего промежутка. Скорость отсоса здесь равна либо нулю, либо приблизительно нулю, или она, по меньшей мере, заметно меньше скорости v2 отсоса во второй зоне отсоса и скорости v3 отсоса в зоне второго устройства предварительного упрочнения горячим воздухом или в зоне печи горячего воздуха. Важно, что зона всасывающего промежутка расположена на укладочном транспортере или на укладочной ситовой ленте. Если скорость vL отсоса в зоне всасывающего промежутка больше нуля, она составляет преимущественно 1-15%, в частности, 1,2-10% и предпочтительно 1,4-8%, а также весьма предпочтительно 1,7-3% скорости vН отсоса в предшествующей зоне главного отсоса. Под этим подразумевается, в частности, локальный минимум скорости отсоса в зоне всасывающего промежутка. Такой всасывающий промежуток особенно зарекомендовал себя в рамках изобретения. Оказалось, могут производиться нетканые полотна или нетканые ламинаты оптимальной толщины, которым, тем мне менее, может придаваться достаточная прочность. Всасывающий промежуток имеет далее то преимущество, что здесь дополнительно может быть размещено еще одно устройство предварительного упрочнения, в частности в виде пары валиков или пары компактирующих валиков. Один особенно предпочтительный вариант осуществления изобретения отличается, тем самым, тем, что в зону всасывающего промежутка может быть повернута пара валиков или пара компактирующих валиков, а, при необходимости, также снова откинута или удалена. Длина зоны всасывающего промежутка в машинном направлении (MD) или в направлении транспортировки нетканого полотна/ламината составляет преимущественно 0,3-5 м, предпочтительно 1,0-4,5 м и, в частности, 1,2-4 м.

В основе изобретения лежит тот факт, что с помощью заявленных устройства и способа нетканый материал или нетканый ламинат с нужными свойствами может производиться очень целенаправленно и функционально-надежно, а также относительно малозатратно и, в частности, малоэнергозатратно. При этом просто и без проблем производятся, прежде всего, изделия High-Loft. Могут производиться нетканые материалы относительно большой толщины и высокой мягкости и, тем не менее, достаточной прочности. Прежде всего, произведенные, согласно изобретению, нетканые материалы имеют достаточную прочность, чтобы передавать их с укладочного транспортера на дополнительный транспортер для окончательного упрочнения. Кроме того, произведенные, согласно изобретению, нетканые материалы отличаются очень высокой прочностью к истиранию или абразивной стойкостью. Далее могут производиться нетканые материалы с очень однородной поверхностью, которые выполнены почти без дефектов и, прежде всего, не имеют никаких агломератов элементарных нитей вследствие эффектов «Blow-Back». Заявленный способ осуществляется относительно простым образом и, прежде всего, малоэнергозатратным образом.

Ниже изобретение более подробно поясняется со ссылкой на чертежи, на которых схематично представлено следующее:

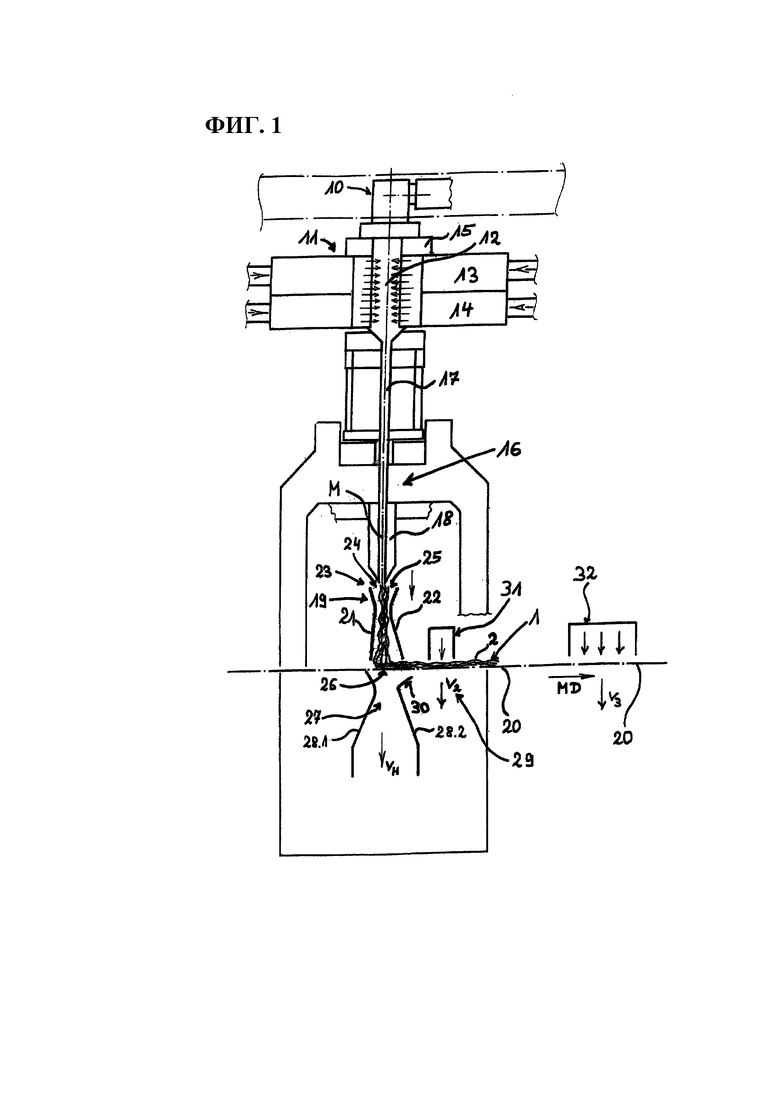

- фиг. 1: вертикальный разрез заявленного устройства для получения нетканого материала «спанбонд»;

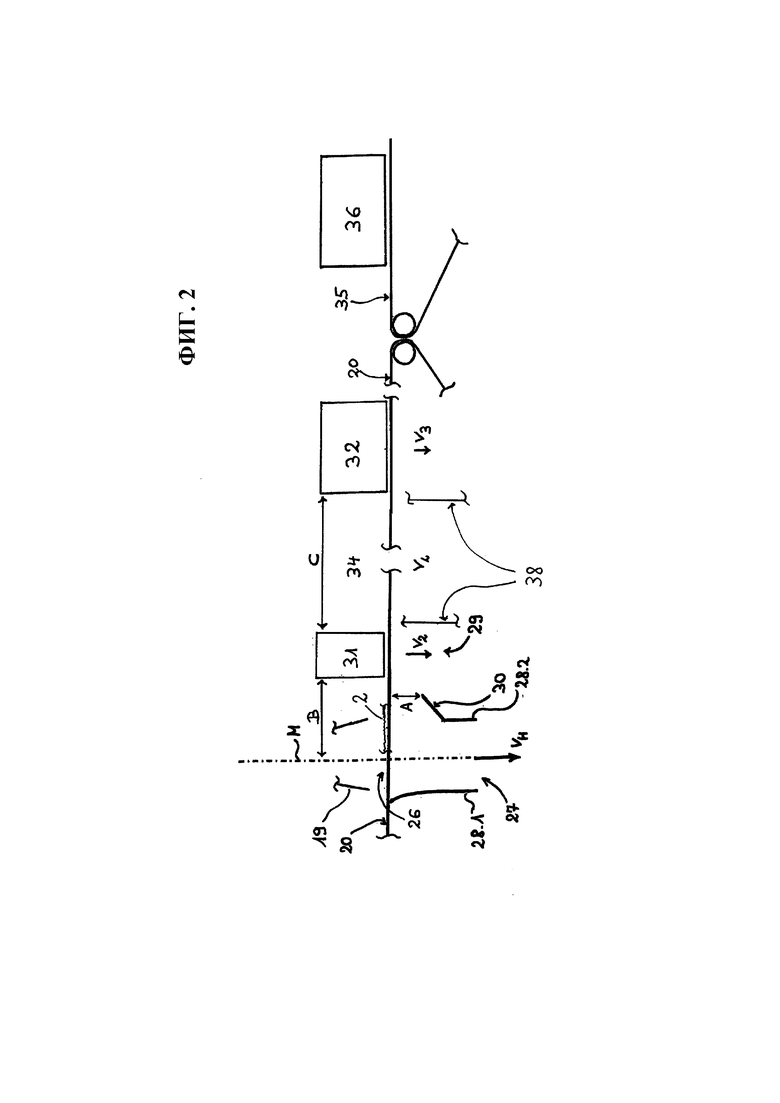

- фиг. 2: объект по фиг. 1 в зоне укладочного транспортера с примыкающим к нему дополнительным транспортером или транспортерной лентой;

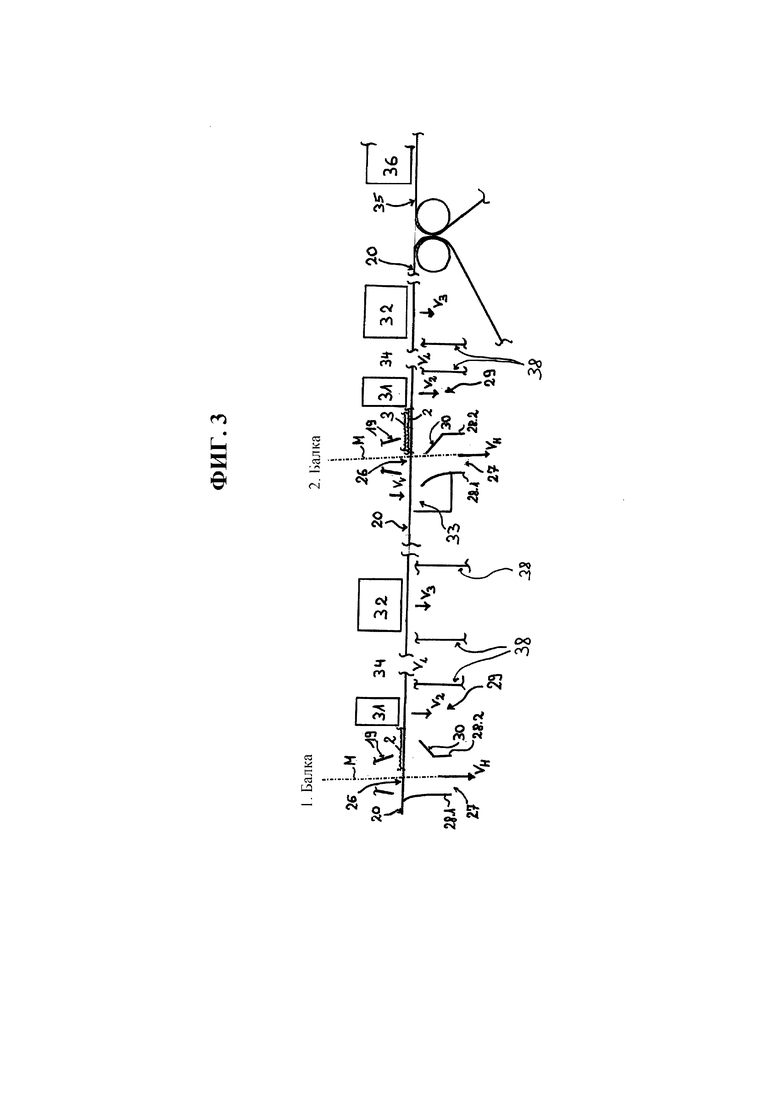

- фиг. 3: вертикальный разрез заявленной двухбалочной установки;

- фиг. 4: разрез предпочтительно используемой в рамках изобретения элементарной нити с эксцентричной конфигурацией «сердцевина-оболочка».

На фиг. 1 изображено заявленное устройство для производства нетканого материала 1, по меньшей мере, с одним нетканым полотном 2, 3 из волокон из термопласта. У волокон речь идет преимущественно и в данном примере о бесконечных элементарных нитях F из термопласта. У изображенного на фиг. 1 устройства речь идет об устройстве для производства нетканого материала 1 «спанбонд» из бесконечных элементарных нитей F.

Устройство содержит прядильное устройство 10 для формования бесконечных элементарных нитей F, и эти формованные бесконечные элементарные нити F вводятся в охлаждающее устройство 11 с охлаждающей камерой 12. Предпочтительно и в данном примере на двух противоположных сторонах охлаждающей камеры 12 друг над другом расположены воздухоподающие кабины 13, 14. Из этих расположенных друг над другом воздухоподающих кабин 13, 14 в охлаждающую камеру 12 подается воздух разной температуры. Рекомендуемым образом и в данном примере между прядильным 10 и охлаждающим 11 устройствами расположено устройство 15 для отсоса мономеров. С помощью этого устройства 15 для отсоса мономеров из устройства могут удаляться образующиеся в процессе формования мешающие газы. У этих газов речь может идти, например, о мономерах, олигомерах или продуктах разложения и т.п. веществах.

За охлаждающим устройством 11 предпочтительно и в данном примере в направлении потока элементарных нитей расположено вытяжное устройство 16 для вытяжки бесконечных элементарных нитей F. Преимущественно и в данном примере вытяжное устройство 16 содержит промежуточный канал 17, который соединяет охлаждающее устройство 11 с вытяжной шахтой 18 вытяжного устройства 16. Согласно особенно предпочтительному варианту и в данном примере агрегат из охлаждающего 11 и вытяжного 16 устройств или агрегат из охлаждающего устройства 11, промежуточного канала 17 и вытяжной шахты 18 выполнен в виде закрытого агрегата, и в этот агрегат, кроме подачи охлаждающего воздуха в охлаждающем устройстве 11, извне не подается никакой дополнительный воздух.

К вытяжному устройству 16 предпочтительно и в данном примере в направлении потока элементарных нитей примыкает диффузор 19, через который направляются бесконечные элементарные нити F. После прохождения через диффузор 19 бесконечные элементарные нити F преимущественно и в данном примере укладываются на выполненный в виде укладочной ситовой ленты 20 укладочный транспортер. Укладочная ситовая лента 20 предпочтительно и в данном примере выполнена в виде бесконечно огибающей укладочной ситовой ленты 20. Укладочная ситовая лента 20 выполнена целесообразно воздухопроницаемой, так что отсос технологического воздуха может происходить снизу через укладочную ситовую ленту 20.

Согласно зарекомендовавшему себя варианту и в данном примере диффузор 19 или расположенный непосредственно над укладочной ситовой лентой 20 диффузор 19 имеет две противоположные стенки, причем предусмотрены два расходящихся участка 21, 22 стенок диффузора. Эти расходящиеся участки 21, 22 стенок диффузора выполнены преимущественно по отношению к средней плоскости М устройства или диффузора 19 асимметричными. Целесообразно и в данном примере участок 21 стенки диффузора со стороны входа заключает со средней плоскостью М меньший угол β, чем участок 22 стенки диффузора со стороны выхода. В рамках изобретения концы расходящихся участков 21, 22 стенок диффузора со стороны транспортера или ситовой ленты отстоят на разные расстояния е1 и е2 до средней плоскости М устройства или диффузора 19. Расстояние е1 конца участка 21 стенки диффузора со стороны входа до средней плоскости М меньше расстояния е2 конца участка 22 стенки диффузора со стороны выхода до нее. Понятия «со стороны входа» и «со стороны выхода» относятся, в частности, к направлению движения укладочной ситовой ленты 20 или к направлению транспортировки нетканого полотна 2, 3. Согласно предпочтительному варианту, отношение расстояний е1/е2 составляет 0,6-0,95, предпочтительно 0,65-0,9 и, в частности, 0,7-0,9.

В рамках изобретения на впускном конце 23 диффузора 19 выполнены две противоположные входные щели 24, 25 для вторичного воздуха, которые расположены соответственно на одной из обеих противоположных стенок диффузора. Преимущественно через входную щель 24 со стороны входа по отношению к направлению движения укладочной ситовой ленты 20 поступает меньший объемный поток вторичного воздуха, чем через входную щель 25 со стороны выхода. При этом рекомендуется, чтобы объемный поток вторичного воздуха через входную щель 24 со стороны входа был, по меньшей мере, на 5%, предпочтительно, по меньшей мере, на 10% и, в частности, по меньшей мере, на 15% меньше, чем объемный поток вторичного воздуха через входную щель 25 со стороны выхода. Этому варианту с разными объемными потоками вторичного воздуха через входные щели придается особое значение в отношении решения технической задачи. То же относится к асимметричному выполнению диффузора 19. Далее в рамках изобретения имеется, по меньшей мере, одно отсасывающее устройство, с помощью которого в зоне укладки или в зоне 26 главной укладки элементарных нитей F в зоне 27 главного отсоса через укладочную ситовую ленту 20 всасывается воздух или технологический воздух. Зона 27 главного отсоса целесообразно и в данном примере под укладочным транспортером или под укладочной ситовой лентой 20 ограничена во входной и выходной зонах укладочной ситовой ленты 20 соответственно всасывающей перегородкой 28.1, 28.2.

Согласно одному рекомендуемому варианту, по меньшей мере, одна, в частности одна, всасывающая перегородка 28.1, 28.2 имеет на своем конце со стороны транспортера участок, выполненный в виде спойлерного участка 30. Преимущественно и в данном примере спойлерный участок 30 выполнен на всасывающей перегородке 28.2 со стороны выхода. Спойлерный участок 30 является здесь в некоторой степени неотъемлемой составной частью всасывающей перегородки 28.2 со стороны выхода и выполнена лишь в виде ее отогнутого отрезка. В этом рекомендуемом варианте спойлерный участок 30 выполнен целесообразно в виде косо отогнутого спойлерного участка 30 линейного или, в основном, линейного сечения. Предпочтительно и в данном примере на фиг. 1 и 2, а также в случае первой левой балки на фиг. 3 спойлерный участок 30 отогнут к обращенной от середины зоны 27 главного отсоса стороне всасывающей перегородки 28.2. Напротив, спойлерный участок 30 целесообразно и в данном примере для правой балки на фиг. 3 отогнут к обращенной к середине зоны 27 главного отсоса стороне всасывающей перегородки 28.2. Этой разной ориентации спойлерных участков 30 в двух- или многобалочной установке в рамках изобретения также придается особое значение. Предпочтительно предусмотренный спойлерный участок 30 обеспечивает то, что в примере на фиг. 1-3 (первая балка, левая сторона) происходит непрерывный или линейно плавный переход более высокой скорости vH отсоса в зоне 27 главного отсоса к заметно меньшей скорости v2 отсоса во второй, расположенной непосредственно за зоной 27 главного отсоса зоне 29 отсоса. В примере на фиг. 3 (правая сторона, вторая балка) отогнутый к середине зоны 27 главного отсоса спойлерный участок 30 обеспечивает то, что скорость vv отсоса в расположенной перед зоной 27 главного отсоса зоне 33 отсоса непрерывно и линейно плавно возрастает до более высокой скорости vH отсоса в зоне 27 главного отсоса и, в частности, не происходит никакого резкого возрастания скорости отсоса.

Особое значение в рамках изобретения в случае отогнутого спойлерного участка 30 имеет то, что его конец со стороны транспортера соблюдает относительно большое расстояние А до укладочного транспортера или до укладочной ситовой ленты 20. Это расстояние составляет преимущественно 10-250 мм, предпочтительно 25-200 мм, целесообразно 28-150 мм и, в частности, 30-120 мм. Согласно весьма предпочтительному варианту, расстояние А составляет 20-160 мм, зарекомендовавшим себя образом 20-150 мм, а, согласно одному варианту, 25-150 мм. Поэтому расстояние конца всасывающей перегородки 28.2 со стороны транспортера заметно больше соответствующих расстояний в известных из уровня техники установках. В основе изобретения лежит тот факт, что за счет соблюдения этого расстояния А возникает особенно плавный и непрерывный переход скоростей отсоса. Это предпочтительно потому, что предотвращается негативное влияние разных эффектов на поверхность нетканого полотна, нарушающее однородность нетканого полотна 2, 3. Прежде всего, это предотвращает или уменьшает так называемые эффекты «Blow-Back». При этом речь идет о негативном влиянии на элементарные нити нетканого полотна 2, 3, возникающем в случае резкой смены скоростей отсоса. Так, во многих, известных из уровня техники установках при резком переходе с высокой скорости vH отсоса в зоне 27 главного отсоса к меньшей скорости отсоса в следующей зоне укладочной ситовой ленты 20 происходит обратное всасывание или оттягивание элементарных нитей F из зоны с меньшей аспирацией в зону с большей аспирацией. При таком эффекте «Blow-Back» образуются мешающие агломераты элементарных нитей, и, тем самым, возникают неоднородности в нетканом полотне 2, 3. Предпочтительно предусмотренный спойлерный участок 30 обеспечивает, таким образом, в значительной степени бездефектные нетканые полотна 2, 3.

Согласно изобретению, предусмотрено, по меньшей мере, одно устройство предварительного упрочнения горячим воздухом нетканого полотна 2, 3 на укладочном транспортере или на укладочной ситовой ленте 20. В варианте на фиг. 2 имеется лишь одно прядильное устройство 10, и заявленное устройство может использоваться в виде однобалочной установки. Рекомендуется, чтобы для этой однобалочной установки использовалось устройство из фиг. 1. Простоты ради на фиг. 2 изображена лишь нижняя часть этого устройства для производства спанбонда или нижняя часть диффузора 19 этого устройства. В принципе, изображенная на фиг. 2 установка или изображенное устройство может использоваться также в рамках многобалочной установки. Для предварительного упрочнения горячим воздухом в данном примере за зоной 26 укладки расположен нож 31 горячего воздуха, а за ним в направлении движения укладочной ситовой ленты 20 – печь 32 горячего воздуха. Оба предварительного упрочнения горячим воздухом происходят на одной и той же укладочной ситовой ленте 20.

Предварительное упрочнение горячим воздухом с помощью ножа 31 горячего воздуха предпочтительно и в данном случае происходит над второй зоной 29 отсоса. Скорость v2 отсоса в этой второй зоне 29 отсоса составляет предпочтительно и в данном примере 15-50%, в частности, 25-40% скорости vH отсоса в зоне 27 главного отсоса. Как уже сказано выше, спойлерный участок 30 на всасывающей перегородке 28.2 со стороны выхода обеспечивает постепенный непрерывный переход высокой скорости vH отсоса к заметно меньшей скорости v2 отсоса во второй зоне 29 отсоса. Рекомендуемым образом и в данном примере технологический воздух отсасывается также под печью 32 горячего воздуха, или она эксплуатируется в циркуляционном режиме, а именно со скоростью v3 отсоса или скоростью технологического воздуха. Эта скорость v3 отсоса или скорость технологического воздуха составляет целесообразно 5-30%, в частности, 7-25% и, например, 7-12% скорости vH отсоса в зоне 27 главного отсоса. Предпочтительно скорость vH отсоса в зоне 27 главного отсоса через v2 во второй зоне 29 отсоса до v3 под печью 32 горячего воздуха (vH > v2 > v3). Согласно одному варианту, скорость отсоса через укладочную ситовую ленту 20 непрерывно уменьшается от зоны 27 главного отсоса через вторую зону 29 отсоса до печи 32 горячего воздуха. Согласно другому варианту, между ножом 31 горячего воздуха и печью 32 горячего воздуха может быть расположен зона укладочной ситовой ленты 20 без аспирации или зона лишь с небольшой аспирацией (так называемый всасывающий промежуток). При этом скорость vL отсоса в этой зоне 34 всасывающего промежутка может составлять либо нуль или около нуля, либо она, по меньшей мере, меньше скорости v2 отсоса под ножом 31 горячего воздуха и предпочтительно также меньше скорости v3 отсоса под печью 32 горячего воздуха. Такая зона 34 всасывающего промежутка зарекомендовала себя для многих применений. Следовательно, в основе изобретения лежит тот факт, что с помощью этой зоны 34 всасывающего промежутка можно без проблем поддерживать относительно большую желательную толщину нетканого полотна 2, 3 и, тем не менее, достичь его требуемой прочности в рамках предварительных упрочнений горячим воздухом.

Выше уже указывалось на то, что, согласно одному рекомендуемому варианту, зона 34 всасывающего промежутка используется для того, чтобы можно было позиционировать на укладочном транспортере или укладочной ситовой ленте 20 дополнительное устройство предварительного упрочнения нетканого полотна. При этом, согласно предпочтительному варианту, речь идет о паре валков или о паре компактирующих валков для предварительного упрочнения. Эта пара валков (не показана) может быть, при необходимости, повернута к укладочному транспортеру или укладочной ситовой ленте 20 и, при необходимости, также снова удалена или откинута от нее. В этом отношении такая зона 34 всасывающего промежутка, в частности между ножом 31 горячего воздуха и печью 32 горячего воздуха, особенно зарекомендовала себя.

Предварительное упрочнение горячим воздухом нетканого полотна 2, 3 ножом 31 горячего воздуха происходит предпочтительно и в данном примере в машинном направлении (MD) в диапазоне ширины 40-200 мм, в частности, 40-150 мм. Расстояние, по меньшей мере, одного сопла горячего воздуха ножа 31 горячего воздуха до поверхности укладочной ситовой ленты 20 составляет 2-200 мм и, в частности, 3-100 мм. Преимущественно предварительное упрочнение горячим воздухом ножом 31 горячего воздуха происходит при температуре горячего воздуха 80-200°С и, в частности, 100-200°С. Зарекомендовавшим себя образом горячий воздух имеет при предварительном упрочнении ножом 31 горячего воздуха скорость 2-5 м/с и предпочтительно 2,2-4,5 м/с. Расстояние В ножа 31 горячего воздуха до средней плоскости М устройства составляет, в частности, 100-1000 мм, преимущественно 110-600 мм и предпочтительно 120-550 мм. При этом расстояние В измеряется, в частности, между названной средней плоскостью М и следующим в направлении транспортировки первым компонентом или конструктивным компонентом ножа 31 горячего воздуха.

В направлении транспортировки за предназначенным предпочтительно для первого предварительного упрочнения горячим воздухом ножом 31 горячего воздуха в данном примере расположена печь 32 горячего воздуха. Расстояние С между ножом 31 горячего воздуха и печью 32 горячего воздуха составляет целесообразно в случае наличия зоны 34 всасывающего промежутка 0,4-5,2 м. С помощью предпочтительно предусмотренной печи 32 горячего воздуха нетканое полотно 2, 3 обдувается горячим воздухом в машинном направлении (MD) или в направлении транспортировки в диапазоне ширины 280-2000 мм, преимущественно 300-1500 мм. Выходные отверстия для горячего воздуха печи 32 отстоят при этом рекомендуемым образом от поверхности укладочной ситовой ленты 20 на расстояние 12-200 мм и преимущественно 25-120 мм. Целесообразно нетканое полотно 2, 3 предварительно упрочняется в печи 32 горячим воздухом температурой 110-180°С, в частности, 115-170°С и преимущественно 120-160°С. Скорость горячего воздуха при этом предварительном упрочнении в печи 32 составляет зарекомендовавшим себя образом 1-2,5 м/с, в частности, 1,1-1,9 м/с и преимущественно 1,2-1,8 м/с. Если в рамках изобретения всасывающий промежуток отсутствует, то расстояние между ножом горячего воздуха и расположенной за ним печью горячего воздуха составляет целесообразно 0,3- 3,0 м.

В остальном в рамках изобретения предварительное упрочнение с помощью ножа 31 горячего воздуха происходит при более высокой температуре горячего воздуха, чем предварительное упрочнение с помощью печи 32 горячего воздуха. В примере на фиг. 2 нетканое полотно после предварительного упрочнения с помощью печи 32 горячего воздуха передается с укладочного транспортера или с укладочной ситовой ленты 20 на дополнительный транспортер в виде транспортерной ленты 35. Целесообразно и в данном примере речь идет у транспортерной ленты 35 о бесконечно огибающей транспортерной ленте 35. Согласно весьма предпочтительному варианту и в данном примере температура поверхности транспортерной ленты 35 в зоне передачи нетканого полотна 2, 3 или в зоне перед окончательным упрочнением горячим воздухом выше температуры поверхности укладочного транспортера или укладочной ситовой ленты 20 в зоне передачи нетканого полотна 2, 3 на транспортерную ленту 35. Целесообразно температура поверхности транспортерной ленты 35, по меньшей мере, на 5°С, преимущественно, по меньшей мере, на 10°С и предпочтительно, по меньшей мере, на 15°С выше температуры поверхности укладочного транспортера или укладочной ситовой ленты 20 в зоне передачи нетканого полотна 2, 3. С помощью дополнительного транспортера или транспортерной ленты 35 нетканое полотно 2, 3 подается на окончательное упрочнение, а именно предпочтительно и в данном примере на окончательное упрочнение горячим воздухом. Для этого предпочтительно и в данном примере предусмотрено окончательное упрочнение горячим воздухом, а именно рекомендуемым образом в виде печи 36 окончательного упрочнения горячим воздухом (through air bonding). Целесообразно нетканое полотно 2, 3 обдувается в этой печи 36 горячим воздухом температурой 100-170°С, в частности, 110-150°С. Окончательно упрочненное таким образом нетканое полотно 2, 3 или окончательно упрочненный таким образом нетканый материал может быть затем направлен на дальнейшее применение.

Существенным в рамках изобретения является то, что предварительное упрочнение горячим воздухом или предварительные упрочнения горячим воздухом нетканого полотна 2, 3 на укладочном транспортере или укладочной ситовой ленте 20 осуществляют с условием, что нетканое полотно 2, 3 перед передачей с укладочного транспортера или укладочной ситовой ленты 20 на дополнительный транспортер или транспортерную ленту 35 имеет в машинном направлении (MD) прочность 0,5-5 Н/5 см, в частности, 0,7-3,5 Н/5 см и преимущественно 0,8-3,5 Н/5 см. В рамках используемых и описанных предварительных упрочнений горячим воздухом это может быть реализовано без проблем.

На фиг. 3 изображен предпочтительный пример выполнения заявленного устройства в виде двухбалочной установки с двумя прядильными устройствами 10. Конструкция приданного каждой балке или каждому прядильному устройству компонента предпочтительно и в данном примере соответствует конструкции изображенного на фиг. 1 устройства для производства спанбонда над укладочной ситовой лентой 20. Простоты ради на фиг. 3 эти компоненты изображены не полностью, а показана лишь нижняя часть соответствующего диффузора 19. С помощью первого компонента устройства для производства спанбонда (двухбалочной установки) на фиг. 3 формуются бесконечные элементарные нити F, которые укладываются в виде нетканого полотна 2 на укладочную ситовую ленту 20. Предпочтительно и в данном примере с помощью второго компонента устройства для производства спанбонда (вторая балка, правая сторона) также формуются бесконечные элементарные нити F, которые укладываются в виде нетканого полотна 3 на первое нетканое полотно 2, в результате чего из обоих нетканых полотен 2, 3 образуется нетканый ламинат. В принципе, оба изображенных на фиг. 3 компонента устройства или компонента устройства для производства спанбонда также в рамках двухбалочной установки могут использоваться более чем с двумя прядильными балками или более чем с двумя прядильными устройствами 10.

Преимущественно и в данном примере на фиг. 3 за каждым компонентом устройства для производства спанбонда или за каждым диффузором 19 расположен нож 31 горячего воздуха для предварительного упрочнения. За каждым из обоих ножей 31 горячего воздуха предпочтительно и в данном примере расположена печь 32 горячего воздуха для дальнейшего предварительного упрочнения. Указанные в примере на фиг. 2 предпочтительные параметры или диапазоны параметров в отношении ножа 31 и печи 32 относятся преимущественно и к ножам 31 и печам 32 двухбалочной установки на фиг. 3. То же относится и к значениям или отношениям/отношениям величин скоростей vH, v2, vL и v3.

Обе балки или оба компонента устройства для производства спанбонда на фиг. 3 отличаются по своей зоне 27 главного отсоса по отношению к расположению спойлерного участка 30. У первой балки или у первого компонента устройства для производства спанбонда с левой стороны на фиг. 3 примыкающий к всасывающей перегородке 28.2 со стороны выхода спойлерный участок 30 отогнут к обращенной от середины зоны 27 главного отсоса стороне или к обращенной к средней плоскости М стороне соответствующей всасывающей перегородки 28.2. За счет этого достигается непрерывный и линейно плавный переход скоростей отсоса со скорости vH отсоса в зоне 27 главного отсоса к заметно меньшей скорости v2 отсоса во второй зоне 29 отсоса. У второй балки или у второго компонента устройства для производства спанбонда с правой стороны на фиг. 3 спойлерный участок 30 также примыкает к всасывающей перегородке 28.2 зоны 27 главного отсоса со стороны выхода. Однако спойлерный участок 30 предпочтительно и в данном примере отогнут к середине зоны 27 главного отсоса или к средней плоскости М. За счет этого выполнения спойлерного участка 30 достигается непрерывное и линейно плавное возрастание скорости отсоса с относительно небольшой скорости vV отсоса в предшествующей зоне 33 отсоса к заметно более высокой скорости отсоса в зоне 27 главного отсоса.

Существенным в рамках изобретения является то, что, согласно предпочтительному варианту, и в данном примере оба нетканых полотна 2, 3 укладываются на один и тот же укладочный транспортер или на одну и ту же укладочную ситовую ленту 20 и также на этом укладочном транспортере или на этой укладочной ситовой ленте 20 подвергаются всем предварительным упрочнениям горячим воздухом. Лишь вслед за этим нетканый ламинат из обоих нетканых полотен 2, 3 передается с укладочного транспортера или укладочной ситовой ленты 20 на дополнительный транспортер в виде транспортерной ленты 35, и на ней происходит окончательное упрочнение горячим воздухом. Указанные в связи с фиг. 2 в отношении устройства окончательного упрочнения горячим воздухом предпочтительные признаки и параметры относятся и к устройству окончательного упрочнения горячим воздухом на фиг. 3. То же относится и к температурам или температурам поверхности укладочного транспортера или укладочной ситовой ленты 20 и дополнительного транспортера или транспортерной ленты 35.

Предпочтительно и в данном примере на фиг. 3 предварительное упрочнение горячим воздухом первого нетканого полотна 2 и предварительное упрочнение горячим воздухом ламината из обоих нетканых полотен 2, 3 происходит с условием, что ламинат перед передачей на дополнительный транспортер или транспортерную ленту 35 имеет в машинном направлении (MD) прочность 0,5-5 Н/5 см, в частности, 0,7-3,5 Н/5 см и преимущественно 0,8-3,5 Н/5 см.

Согласно весьма предпочтительному варианту, с помощью заявленных устройства и способа формуются бесконечные элементарные нити F в виде двухкомпонентных или многокомпонентных элементарных нитей, и бесконечные элементарные нити F в виде извитых элементарных нитей F укладываются в виде нетканого полотна 2, 3. Под «извитыми» здесь подразумевается то, что извитые элементарные нити имеют соответственно извитость, по меньшей мере, с 1,5, преимущественно, по меньшей мере, с 2, предпочтительно, по меньшей мере, с 2,5 и весьма предпочтительно, по меньшей мере, с 3 извитками (loops) на 1 см своей длины. Согласно одному рекомендуемому варианту, извитые элементарные нити имеют соответственно извитость в 2-3 извитка (loops) на 1 см своей длины. При этом число извитков (loops) на 1 см длины элементарных нитей измеряется, в частности, по японскому стандарту JIS L-1015-1981, когда извитки пересчитываются пол натяжением 2 мг/ден в (1/10 мм), причем в основе лежит нерастянутая длина элементарных нитей. Используется чувствительность 0,05 мм, чтобы определить число извитков. Измерение проводится целесообразно прибором «Favimat» фирмы «TexTechno», Германия. Для этого следует сослаться на публикацию «Automatic Crimp Measurement on Staple Fibres», Denkendorf Colloqium, «Textlile Mess- und Prüftechnik», 9.11.1999, Dr. Ulrich Mörschel (в частности, стр. 4, фиг. 4). Для этого элементарные нити или проба элементарных нитей перед дальнейшим упрочнением снимаются/снимается в виде клубка с укладочного транспортера или укладочной ситовой ленты, и элементарные нити разъединяются и измеряются.

Извитость элементарных нитей достигается преимущественно за счет использования бесконечных элементарных нитей с эксцентричной конфигурацией «сердцевина-оболочка». Преимущественно в двухбалочной установке на фиг. 3 с двумя компонентами устройства для производства спанбонда или с двумя балками формуются такого рода двухкомпонентные элементарные нити с эксцентричной конфигурацией «сердцевина-оболочка».

На фиг. 4 изображены двухкомпонентные элементарные нити с эксцентричной конфигурацией «сердцевина-оболочка», особенно предпочтительные в рамках изобретения. При этом на фиг. 4 изображено сечение бесконечной элементарной нити F с предпочтительной специальной конфигурацией «сердцевина-оболочка». У этих бесконечных элементарных нитей F оболочка 37 имеет в их сечении преимущественно и в данном примере постоянную толщину d более чем на 50%, предпочтительно более чем на 65% их периферии. Предпочтительно и в данном примере сердцевина 4 элементарных нитей F занимает более 65% площади их сечения. Рекомендуемым образом и в данном примере сердцевина 4, если смотреть в сечении элементарных нитей, выполнена в форме кругового сегмента. Целесообразно и в данном примере эта сердцевина 4 имеет по отношению к своей периферии участок 5 в форме кругового сегмента и линейный участок 6. Предпочтительно и в данном примере участок в форме кругового сегмента занимает свыше 50%, предпочтительно свыше 55% периферии сердцевины 4. Целесообразно и в данном примере оболочка 37 элементарных нитей F, если смотреть в сечении элементарных нитей, выполнена вне зоны оболочки с постоянной толщиной d и в форме кругового сегмента. Этот круговой сегмент 7 оболочки 37 имеет рекомендуемым образом и в данном примере по отношению к своей периферии участок 8 в форме кругового сегмента и линейный участок 9. Преимущественно толщина d или средняя толщина d оболочки 37 в зоне ее постоянной толщины составляет 0,5-8%, в частности, 2-10% диаметра D элементарной нити. В данном примере толщина d оболочки 37 в зоне ее постоянной толщины может составлять 0,05-3 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ ИЗВИТЫХ ВОЛОКОН | 2020 |

|

RU2784502C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ ВОЛОКОН | 2020 |

|

RU2759705C1 |

| СЛОИСТЫЙ МАТЕРИАЛ ИЗ ФИЛЬЕРНОГО НЕТКАНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА ИЗ ФИЛЬЕРНОГО НЕТКАНОГО МАТЕРИАЛА | 2020 |

|

RU2794313C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ФИЛЬЕРНОГО НЕТКАНОГО МАТЕРИАЛА ИЗ ЭЛЕМЕНТАРНЫХ НИТЕЙ И ФИЛЬЕРНЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2016 |

|

RU2633245C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ПОЛОТНА ИЗ ВОЛОКОН | 2017 |

|

RU2713483C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛОТНА НЕТКАНОГО МАТЕРИАЛА | 2005 |

|

RU2299936C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬЕРНОГО НЕТКАНОГО МАТЕРИАЛА | 2008 |

|

RU2401333C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕТКАНЫХ МАТЕРИАЛОВ ИЗ БЕСКОНЕЧНЫХ ЭЛЕМЕНТАРНЫХ НИТЕЙ | 2019 |

|

RU2732563C1 |

| НЕТКАНЫЙ МАТЕРИАЛ "СПАНБОНД" ИЗ НЕПРЕРЫВНЫХ ФИЛАМЕНТОВ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА "СПАНБОНД" | 2020 |

|

RU2814058C2 |

| СПОСОБ НАПРАВЛЕНИЯ НЕТКАНОГО ПОЛОТНА И НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО | 2016 |

|

RU2634001C2 |

Описано устройство для производства нетканого материала, состоящее из по меньшей мере одного прядильного устройства для формования волокон, и укладочный транспортер, на который в виде нетканого полотна укладываются волокна. Предусмотрено по меньшей мере одно устройство предварительного упрочнения горячим воздухом нетканого полотна на укладочном транспортере. В направлении транспортировки нетканого полотна за укладочным транспортером расположен дополнительный транспортер для приема предварительно упрочненного нетканого полотна, причем предусмотрено по меньшей мере одно устройство окончательного упрочнения нетканого полотна на дополнительном транспортере. Предварительное упрочнение горячим воздухом нетканого полотна на укладочном транспортере осуществляется с условием, что нетканое полотно перед передачей на дополнительный транспортер имеет в машинном направлении (MD) прочность 0,6-4 Н/5 см. 2 н. и 19 з.п. ф-лы, 4 ил.

1. Устройство для производства нетканого материала (1), по меньшей мере, с одним нетканым полотном (2, 3), причем предусмотрено, по меньшей мере, одно прядильное устройство (10) или, по меньшей мере, одна прядильная балка для формования волокон, причем предусмотрен укладочный транспортер, на который в виде нетканого полотна (2, 3) укладываются волокна,

- причем предусмотрено, по меньшей мере, одно устройство предварительного упрочнения горячим воздухом нетканого полотна (2, 3) на укладочном транспортере,

- причем в направлении транспортировки нетканого полотна (2, 3) за укладочным транспортером расположен дополнительный транспортер для приема предварительно упрочненного нетканого полотна (2, 3) с укладочного транспортера, причем предусмотрено, по меньшей мере, одно устройство окончательного упрочнения нетканого полотна (2, 3) на дополнительном транспортере,

- причем предварительное упрочнение горячим воздухом нетканого полотна на укладочном транспортере осуществляется с условием, что нетканое полотно перед передачей на дополнительный транспортер имеет в машинном направлении (MD) прочность 0,5-5 Н/5 см,

- причем температура поверхности дополнительного транспортера в направлении транспортировки перед устройством окончательного упрочнения горячим воздухом выше температуры поверхности укладочного транспортера в зоне передачи нетканого полотна или ламината на дополнительный транспортер.

2. Устройство по п. 1, причем нетканым материалом (1) является нетканый ламинат, по меньшей мере, из двух нетканых полотен (2, 3), причем предусмотрены, по меньшей мере, два прядильных устройства (10) или две прядильные балки,

- причем предусмотрено первое прядильное устройство (10) или предусмотрена первая прядильная балка для формования первых волокон, причем первые волокна укладываются на укладочный транспортер в виде первого нетканого полотна (2),

- причем предусмотрено второе прядильное устройство (10) или предусмотрена вторая прядильная балка для формования вторых волокон, причем вторая прядильная балка расположена в направлении движения укладочного транспортера за первой прядильной балкой, и причем вторые волокна укладываются на укладочный транспортер и на первое нетканое полотно (2) в виде второго нетканого полотна (3),

- причем между первой и второй прядильными балками предусмотрено, по меньшей мере, одно устройство предварительного упрочнения горячим воздухом в виде, по меньшей мере, одного первого устройства предварительного упрочнения горячим воздухом первого нетканого полотна (2),

- причем в направлении транспортировки волокнистого слоя за второй прядильной балкой расположено, по меньшей мере, одно второе устройство предварительного упрочнения горячим воздухом второго нетканого полотна (3) или ламината из первого и второго нетканых полотен (2, 3),

- причем ламинат передается с укладочного транспортера на дополнительный транспортер,

- причем ламинат окончательно упрочняется на дополнительном транспортере с помощью устройства окончательного упрочнения,

- и причем предварительное упрочнение горячим воздухом нетканого полотна (2) или ламината на укладочном транспортере осуществляется с условием, что ламинат перед передачей на дополнительный транспортер имеет в машинном направлении (MD) прочность 0,5-5 Н/5 см.

3. Устройство по любому из пп. 1 или 2, причем, по меньшей мере, одно прядильное устройство (10) или, по меньшей мере, одна прядильная балка выполнено/выполнена в виде устройства для производства нетканого полотна спанбонд из бесконечных элементарных нитей.

4. Устройство по любому из пп. 1-3, причем, по меньшей мере, одно из прядильных устройств (10) или, по меньшей мере, одна из прядильных балок предназначено/предназначена для получения двух- или многокомпонентных волокон.

5. Устройство по любому из пп. 1-4, причем оно выполнено для производства, по меньшей мере одного нетканого материала или, по меньшей мере, одного нетканого полотна (2, 3) из извитых волокон или из извитых бесконечных элементарных нитей.

6. Устройство по любому из пп. 1-5, причем для формованных, по меньшей мере, одной прядильной балкой волокон предусмотрены, по меньшей мере, одно охлаждающее устройство (11) для охлаждения волокон, а также, по меньшей мере, одно, примыкающее к охлаждающему устройству (11) вытяжное устройство (16) для вытяжки волокон.

7. Устройство по п. 6, причем охлаждающее устройство (11) и вытяжное устройство (16) выполнены в виде закрытого агрегата.

8. Устройство по любому из пп. 1-7, причем устройство предварительного упрочнения горячим воздухом выполнено в виде, по меньшей мере, одного ножа (31) горячего воздуха и/или в виде, по меньшей мере, одной печи (32) горячего воздуха.

9. Устройство по любому из пп. 2-7, причем первое устройство предварительного упрочнения горячим воздухом между первой и второй прядильными балками выполнено в виде, по меньшей мере, одного первого ножа (31) горячего воздуха и/или в виде, по меньшей мере, одной первой печи (32) горячего воздуха.

10. Устройство по п. 9, причем в направлении транспортировки первого нетканого полотна (2) за первой прядильной балкой расположен сначала, по меньшей мере, один первый нож (31) горячего воздуха, причем за этим первым ножом (31) горячего воздуха перед второй прядильной балкой расположена, по меньшей мере, одна первая печь (32) горячего воздуха.

11. Устройство по любому из пп. 2-9, причем второе устройство предварительного упрочнения горячим воздухом за второй прядильной балкой выполнено в виде, по меньшей мере, одного второго ножа (31) горячего воздуха и/или в виде, по меньшей мере, одной второй печи (32) горячего воздуха.

12. Устройство по п. 11, в направлении транспортировки ламината за второй прядильной балкой расположен сначала, по меньшей мере, один второй нож (31) горячего воздуха, а за этим вторым ножом (31) горячего воздуха расположена, по меньшей мере, одна вторая печь (32) горячего воздуха.

13. Устройство по любому из пп. 8-12, причем нож (31) горячего воздуха выполнен с возможностью обдува нетканого полотна (2) или ламината горячим воздухом в машинном направлении (MD) в диапазоне ширины 15-300 мм и/или причем расстояние, по меньшей мере, одного сопла горячего воздуха ножа (31) горячего воздуха до поверхности укладочного транспортера составляет 2-200 мм.

14. Устройство по любому из пп. 8-13, причем печь (32) горячего воздуха выполнена с возможностью обдува нетканого полотна (2) или ламината горячим воздухом в машинном направлении (MD) в диапазоне ширины 280-2000 мм и/или причем выходные отверстия для горячего воздуха печи (32) горячего воздуха отстоят от поверхности укладочного транспортера на расстояние 12-200 мм.

15. Способ производства нетканого материала (1), по меньшей мере, с одним нетканым полотном (2, 3), причем волокна формуют и укладывают в виде нетканого полотна (2, 3) на укладочный транспортер,

- причем нетканое полотно предварительно упрочняют на укладочном транспортере горячим воздухом и причем нетканое полотно (2, 3) передают с укладочного транспортера на дополнительный транспортер,

- причем предварительное упрочнение горячим воздухом осуществляют с условием, что нетканое полотно (2, 3) перед передачей на дополнительный транспортер имеет в машинном направлении (MD) прочность 0,5-5 Н/5 см,

- и причем температура поверхности дополнительного транспортера в направлении транспортировки перед устройством окончательного упрочнения горячим воздухом выше температуры поверхности укладочного транспортера в зоне передачи нетканого полотна или ламината на дополнительный транспортер.

16. Способ по п. 15, причем получают нетканый ламинат, по меньшей мере, из двух нетканых полотен (2, 3), причем, по меньшей мере, одно нетканое полотно (2, 3) содержит извитые волокна, причем формуют первые волокна и укладывают их в виде первого нетканого полотна (2) на укладочный транспортер,

- причем формуют вторые волокна и причем эти вторые волокна укладывают в виде второго нетканого полотна (3) или в виде ламината из обоих нетканых полотен (2, 3),

- причем после укладки первых волокон и перед укладкой вторых волокон первое нетканое полотно (2) предварительно упрочняют горячим воздухом, причем после укладки вторых волокон предварительно упрочняют горячим воздухом второе нетканое полотно (3) или ламинат (1) из первого нетканого полотна (2) и второго нетканого полотна (3),

- причем ламинат (1) передают с укладочного транспортера на дополнительный транспортер и причем предварительные упрочнения горячим воздухом осуществляют с условием, что ламинат перед (1) передачей на дополнительный транспортер имеет в машинном направлении (MD) прочность 0,5-5 Н/5 см.

17. Способ по любому из п. 15 или 16, причем волокна формуют в виде элементарных нитей спанбонда или бесконечных элементарных нитей.

18. Способ по любому из пп. 15-17, причем волокна формуют в виде двух- или многокомпонентных элементарных нитей с эксцентричной конфигурацией сердцевина-оболочка.

19. Способ по любому из пп. 15-18, причем нетканое полотно предварительно упрочняют горячим воздухом посредством ножа (31) горячего воздуха, причем это предварительное упрочнение горячим воздухом осуществляют соответственно при его температуре 80-250°С и/или причем горячий воздух при предварительном упрочнении имеет скорость 1,9-8 м/с.