Изобретение относится к слоистому материалу («ламинату») из фильерного нетканого материала с множеством расположенных один над другим слоев нетканого материала спанбонд, причем по меньшей мере два слоя нетканого материала спанбонд содержат извитые непрерывные филаменты или состоят или состоят по существу из извитых непрерывных филаментов. Кроме того, изобретение относится к способу изготовления такого слоистого материала из фильерного нетканого материала. Вследствие своей как бы бесконечной длины непрерывные филаменты отличаются от штапельных волокон, которые имеют существенно меньшие длины, например, от 10 мм до 60 мм.

Слоистые материалы из фильерного нетканого материала указанного выше типа известны из уровня техники и из практики в различных вариантах исполнения. Для многих случаев использования необходимы нетканые материалы с большой толщиной и высокой мягкостью. Большой толщины достигают, как правило, с использованием извитых или завитых филаментов. Для этого используют прежде всего многокомпонентные филаменты или бикомпонентные филаменты с конфигурацией «бок о бок» или с эксцентрической конфигурацией «ядро-оболочка». Достижение большой толщины и высокой мягкости обычно сопряжено с относительно малой жесткостью нетканого материала. Это справедливо, с одной стороны, в отношении прочности нетканого материала при растяжении в машинном направлении (MD). С другой стороны, это справедливо также, однако, в частности, в отношении прочности поверхности нетканого материала на истирание. В этом отношении увеличение толщины и мягкости часто оказывает негативное влияние на абразивную характеристику нетканых материалов. По этой причине возникает конфликт целей. До настоящего времени для специалиста решение было проблематичным. Наряду с высокой устойчивостью нетканых материалов или поверхности нетканых материалов к абразивным нагрузкам часто желательна также по возможности полная непрозрачность нетканых материалов. Многие, известные из уровня техники нетканые материалы или слоистые материалы из нетканых материалов не отвечают также и этому требованию.

В основу изобретения положена техническая проблема обеспечения слоистого материала из фильерного нетканого материала указанного выше типа, который отличается, с одной стороны, большой толщиной и высокой мягкостью и, с другой стороны, дополнительно обладает оптимальной прочностью и, прежде всего, высокой износоустойчивостью или высокой устойчивостью к абразивным нагрузкам. Помимо прочего слоистый материал из нетканого материала должен обладать также хорошей непрозрачностью. Кроме того, в основу изобретения положена техническая проблема обеспечения способа для изготовления такого слоистого материала из фильерного нетканого материала.

Для решения этой технической проблемы изобретение предлагает слоистый материал из фильерного нетканого материала с множеством расположенных один над другим слоев нетканого материала спанбонд, причем по меньшей мере два слоя нетканого материала спанбонд содержат извитые непрерывные филаменты или состоят или состоят по существу из извитых непрерывных филаментов,

причем обеспечен первый слой нетканого материала спанбонд с извитыми многокомпонентными филаментами или извитыми бикомпонентными филаментами, причем по меньшей мере один первый компонент, расположенный на наружной поверхности филаментов первого слоя, состоит или состоит по существу из по меньшей мере одного полиолефина, в частности, из полиэтилена, причем по меньшей мере один следующий или второй компонент филаментов первого слоя состоит или состоит по существу из полимера, который имеет более высокую точку плавления, чем полиолефин или полиэтилен первого компонента филаментов первого слоя,

причем

слоистый материал из фильерного нетканого материала содержит в качестве покровного слоя второй, самый наружный слой нетканого материала спанбонд с многокомпонентными филаментами или бикомпонентными филаментами, в частности, с извитыми многокомпонентными филаментами или бикомпонентными филаментами, причем по меньшей мере один первый компонент, расположенный на наружной поверхности филаментов второго слоя, состоит или состоит по существу из по меньшей мере одного полиолефина, в частности, из полиэтилена, причем по меньшей мере один следующий или второй компонент филаментов второго слоя состоит или состоит по существу из полимера, который имеет более высокую точку плавления, чем полиолефин или полиэтилен первого компонента филаментов второго слоя,

и причем доля полиолефина или доля полиэтилена первого компонента филаментов второго слоя выше доли полиолефина или доли полиэтилена первого компонента филаментов первого слоя.

Если здесь или в последующем в отношении пластика или в отношении полимера приводят определение «состоит по существу», то это подразумевает, в частности, что полимер присутствует в процентном содержании по меньшей мере 95 мас.%, предпочтительно по меньшей мере 97 мас.% и предпочтительно по меньшей мере 98 мас.%. Остальные массовые проценты могут приходиться, в частности, на добавки, такие как пластификаторы, наполнители, красители и т.п.

В соответствии с изобретением слоистый материал из фильерного нетканого материала содержит по меньшей мере два слоя нетканого материала спанбонд с извитыми непрерывными филаментами. В соответствии с рекомендуемым вариантом осуществления изобретения в соответствующем изобретению слоистом материале из фильерного нетканого материала содержатся максимально четыре слоя материала спанбонд с извитыми непрерывными филаментами. В соответствии с особо предпочтительным вариантом осуществления изобретения как первый слой нетканого материала спанбонд, так и второй слой нетканого материала спанбонд содержат извитые многокомпонентные филаменты или извитые бикомпонентные филаменты. В рамках изобретения предусмотрено, что первый слой нетканого материала спанбонд состоит или состоит по существу из извитых многокомпонентных филаментов или из извитых бикомпонентных филаментов. Кроме того, в рамках изобретения предусмотрено, что второй, самый наружный слой нетканого материала спанбонд состоит или состоит по существу из извитых многокомпонентных филаментов или из извитых бикомпонентных филаментов.

В соответствии с изобретением в первом слое и предпочтительно также в следующем втором слое соответствующего изобретению слоистого материала из фильерного нетканого материала используют извитые непрерывные филаменты. При этом непрерывные филаменты целесообразным образом имеют извитость с по меньшей мере 1,5, предпочтительно с по меньшей мере 2,5 и предпочтительно с по меньшей мере 3 петлями на сантиметр их длины. Здесь особенно предпочтительна извитость с 1,5-3,5, предпочтительно 1,8-3,2 и предпочтительно 2-3 петлями на сантиметр длины непрерывных филаментов. Количество петель извитости или дуг извитости на сантиметр длины непрерывных филаментов измеряют при этом, в частности, в соответствии с японской нормой JIS L-1015-1981, подсчитывая извитость под предварительным натяжением 2 мг/ден в (1/10 мм), причем в основу положена не вытянутая длина филаментов. Для определения количества петель извитости используют чувствительность 0,05 мм. Измерение проводят целесообразным образом с помощью устройства “Favimat” фирмы TexTechno, Германия. Для этого дается ссылка на публикацию “Automatic Crimp Measurement on Staple Fibres”, Denkendorf Colloqium, “Textile Mess- und Prüftechnik”, 9.11.99, Dr. Ulrich Morschel (в частности, стр. 4, фиг. 4). Для этого филаменты или пробу филаментов забирают в форме клубка филаментов перед последующим отверждением с укладочного транспортера или укладочной перфорированной ленты, филаменты разъединяют и проводят измерение.

В соответствии с рекомендуемым вариантом осуществления степень извитости филаментов второго слоя слоистого материала равна или меньше степени извитости филаментов первого слоя. Применительно к решению соответствующей изобретению технической проблемы этот вариант осуществления зарекомендовал себя особо предпочтительным.

Особенно рекомендуемый вариант осуществления, которому в рамках изобретения придается сосем особенное значение, отличается тем, что титр филаментов второго слоя (покровного слоя) меньше титра филаментов первого слоя. Рекомендуется, чтобы филаменты первого слоя имели титр более 1,5 ден, предпочтительно более 1,6 ден и предпочтительно более 1,7 ден. В соответствии с предпочтительным вариантом осуществления изобретения титр филаментов первого слоя соответствующего изобретению слоистого материала из фильерного нетканого материала составляет от 1,5 ден до 2,5 ден, в частности, от 1,6 ден до 2,4 ден, предпочтительно от 1,7 ден до 2,3 ден, особо предпочтительно от 1,8 ден до 2,2 ден и особенно предпочтительно от 2,0 ден до 2,2 ден. В рамках изобретения предусмотрено, что филаменты второго слоя имеют титр менее чем 1,7 ден, в частности, менее чем 1,6 ден и в соответствии с рекомендуемым вариантом осуществления имеют титр от 0,8 ден до 1,6 ден, в частности, от 0,9 ден до 1,5 ден и предпочтительно от 1,0 ден до 1,3 ден. В соответствии с другим вариантом осуществления изобретения для первого слоя можно использовать филаменты с титром до 12 ден. Филаменты второго слоя имеют в этом случае титр, например, менее 6 ден или 6 ден.

Уже было указано на то, что в соответствии с предпочтительным вариантом осуществления изобретения титр филаментов второго, самого наружного слоя меньше титра филаментов первого слоя. Разница или разность между титром филаментов первого слоя и титром филаментов второго слоя составляет по меньшей мере 0,2 ден, предпочтительно по меньшей мере 0,3 ден и рекомендуемым образом максимально 1,1 ден, предпочтительно максимально 1,0 ден. В соответствии с другим вариантом осуществления разница или разность между титром филаментов первого слоя и титром филаментов второго слоя может составлять максимально от 4 ден до 6 ден. Градиенту титра, предусмотренному в соответствии с предпочтительным вариантом осуществления, придается особо предпочтительное значение в отношении решения соответствующей изобретению технической проблемы.

В основу и изобретения положено осознание того, что в случае соответствующего изобретению слоистого материала из фильерного нетканого материала речь идет о продукте с высокой мягкостью и большим объемом или большой толщиной, который, несмотря на это, отвечает всем требованиям к прочностным характеристикам. Прежде всего, соответствующий изобретению слоистый материал из фильерного нетканого материала обладает выдающейся устойчивостью к абразивному износу и в этом отношении оптимальной износоустойчивостью. Прочность при растяжении в машинном направлении (MD) также имеет весьма хорошие показатели, так что можно без труда осуществлять дополнительную обработку или манипуляции со слоистым материалом. Особое значение в рамках изобретение имеет то, что соответствующий изобретению слоистый материал из фильерного нетканого материала обладает оптимально замкнутой однородной поверхностью. Этому способствует, в частности, второй слой слоистого материала, используемый в качестве покровного слоя. Достигают выдающейся равномерности поверхности слоистого материала и эффективно предотвращают возникновение вредных возвышений поверхности. Одновременно поверхность слоистого материала не является слишком шероховатой и обладает оптимальными характеристиками скольжения. Далее, следует подчеркнуть, что соответствующий изобретению слоистый материал из фильерного нетканого материала можно без труда изготавливать в установках с двумя прядильными балками или несколькими прядильными балками при высоких производственных скоростях и, следовательно, с высокой производительностью. Слоистый материал из фильерного нетканого материала отличается однородной укладкой и однородной поверхностью, а именно без вредных агломераций филаментов, которые возникают, в частности, в результате вредных, так называемых эффектов обратного потока. Следует также дополнительно отметить, что соответствующий изобретению слоистый материал из фильерного нетканого материала можно изготавливать несложным и менее затратным и, таким образом, рентабельным образом.

Изобретение отличается тем, что первый компонент, расположенный на наружной поверхности филаментов первого слоя, состоит или состоит по существу из по меньшей мере одного полиолефина и, в частности, из полиэтилена. В качестве полиолефина можно также использовать прежде всего полипропилен. В рамках изобретения предусмотрено, что первый компонент из полиолефина, обеспеченный на наружной поверхности филаментов первого слоя, обладает более низкой точкой плавления по сравнению со вторым компонентом или следующими компонентами филаментов первого слоя.

Особо предпочтительный вариант осуществления изобретения отличается тем, что доля полиолефина или доля полиэтилена филаментов первого слоя составляет менее 40 мас.%, в частности, менее 38 мас.% и предпочтительно менее 35 мас.%. Уже было указано на то, что полиолефин первого компонента филаментов первого слоя предпочтительно является полиэтиленом. Рекомендуется, чтобы скорость течения расплава (MFR) этого полиэтилена составляла менее 35г/10 мин., в частности, менее 30 г/10 мин, предпочтительно менее 25 г/10 мин и особо предпочтительно менее 20 г/10 мин. Если здесь и в последующем указывают скорость течения расплава (MFR), то она является измеренной для полипропилена, в частности, в соответствии с предписанием ASTM D1238-13 (условие В, 2,16 кг, 230°С) и для полиэтилена в соответствии с предписанием ASTM D1238-13 при 190°С/2,16 кг.

Предпочтительный вариант осуществления изобретения отличается тем, что по меньшей мере один следующий компонент или второй компонент филаментов первого слоя состоит или состоит по существу из полипропилена или полиэфира. Для этого следующего/второго компонента вместо полипропилена или дополнительно к полипропилену можно использовать также по меньшей мере один сополимер полипропилена, а вместо полиэфира или дополнительно к полиэфиру можно использовать также по меньшей мере один сополимер полиэфира. В качестве полиэфира можно использовать, в частности, полиэтилентерефталат (РЕТ), а в качестве сополимера полиэфира можно использовать, в частности, сополимер полиэтилентерефталата (Со-РЕТ). Однако в качестве полиэфира можно использовать также полибутилентерефталат (РВТ) или полилактид (PLA). Таким же образом возможно использование сополимеров этих пластмасс. Рекомендуемый вариант осуществления изобретения отличается тем, что по меньшей мере один следующий компонент или второй компонент филаментов первого слоя состоит или состоит по существу из по меньшей мере одного полимера, выбранного из группы: полипропилен, сополимер полипропилена, полиэтилентерефталат (РЕТ), сополимер полиэтиленетерефталата, полибутилентерефталат (РВТ), сополимер полибутилентерефталата, полилактид (PLA), сополимер полилактида. Особенно рекомендуемый вариант осуществления отличается тем, что первый – в частности, плавящийся при более низкой температуре – компонент филаментов первого слоя состоит или состоит по существу из полиэтилена и что второй – в частности, плавящийся при более высокой температуре – компонент филаментов первого слоя состоит или состоит по существу из полипропилена. Другой вариант осуществления отличается тем, что первый – в частности, плавящийся при более низкой температуре – компонент филаментов первого слоя состоит или состоит по существу из полипропилена или полиэтилена и что второй – в частности, плавящийся при более высокой температуре – компонент филаментов первого слоя состоит или состоит по существу из полиэфира и/или из сополимера полиэфира. В рамках изобретения предусмотрено также, что для компонентов филаментов первого слоя можно использовать смеси или бленды указанных полимеров.

В соответствии с особо предпочтительным вариантом осуществления изобретения многокомпонентные или бикомпонентные филаменты первого слоя имеют эксцентрическую конфигурацию «ядро-оболочка». Этот вариант осуществления особенно хорошо зарекомендовал себя в отношении решения соответствующей изобретению технической задачи. В связи с этим весьма рекомендуемый вариант осуществления отличается тем, что оболочка филаментов первого слоя с эксцентрической конфигурацией «ядро-оболочка» на протяжении по меньшей мере 20%, в частности по меньшей мере 30%, преимущественно по меньшей мере 40%, предпочтительно по меньшей мере 50%, особо предпочтительно по меньшей мере 60% и особенно предпочтительно по меньшей мере 65% окружного периметра филамента имеет постоянную толщину d или по существу постоянную толщину d. Здесь и в последующем толщина d подразумевает, в частности, среднюю толщину d. Этот особенно предпочтительный вариант осуществления будет пояснен ниже более подробно.

Когда в соответствии с особенно рекомендуемым вариантом осуществления филаменты первого слоя имеют эксцентрическую конфигурацию «ядро-оболочка», то в рамках изобретения предусмотрено, что первый компонент с более низкой точкой плавления обеспечен в оболочке филамента, а по меньшей мере один второй компонент с более высокой точкой плавления или второй компонент с более высокой точкой плавления обеспечен в ядре филамента. Так, в соответствии с первым вариантом осуществления многокомпонентные филаменты или бикомпонентные филаменты первого слоя имеют эксцентрическую конфигурацию «ядро-оболочка», причем оболочка состоит из полиэтилена или состоит по существу из полиэтилена и причем ядро состоит или состоит по существу из полипропилена или сополимера полипропилена. В соответствии со вторым вариантом осуществления многокомпонентные филаменты или бикомпонентные филаменты первого слоя имеют эксцентрическую конфигурацию «ядро-оболочка», причем оболочка состоит или состоит по существу из полиолефина и/или сополимера полиолефина, в частности из полипропилена и/или сополимера полипропилена, и причем ядро состоит или состоит по существу из полиэфира и/или сополимера полиэфира, в частности, из полиэтилентерефталата (РЕТ) и/или сополимера полиэтилентерефталата. При этом особенно предпочтительна описанная выше эксцентрическая конфигурация «ядро-оболочка» с постоянной толщиной d оболочки.

Если следующий или второй компонент филаментов первого слоя состоит или состоит по существу из полипропилена и/или сополимера полипропилена, то скорость течения расплава (MFR) полипропилена или сополимера полипропилена составляет целесообразным образом более 25 г/10 мин, в частности, более 30 г/10 мин, преимущественно более 45 г/10 мин, предпочтительно более 55 г/10 мин и особо предпочтительно более 60 г/10 мин. При этом скорость течения расплава (MFR) полипропилена или сополимера полипропилена можно регулировать с помощью добавок, в частности, добавок полимеров, пероксида или т.п.

В соответствии с изобретением предусмотрено, что по меньшей мере один первый или первый компонент, расположенный на наружной поверхности филаментов второго слоя, состоит или состоит по существу из по меньшей мере одного полиолефина, в частности, из полиэтилена. При этом в соответствии с изобретением эта доля полиолефина или доля полиэтилена первого компонента филаментов второго слоя больше доли полиолефина или доли полиэтилена первого компонента филаментов первого слоя. Предпочтительно доля полиолефина, в частности, доля полиэтилена филаментов второго слоя составляет более 33 мас.%, целесообразным образом более 35 мас.% и предпочтительно более 38 мас.%. Один вариант осуществления изобретения отличается тем, что доля полиолефина, в частности, доля полиэтилена филаментов второго слоя составляет от 38 мас.% до 67 мас.%, в частности, от 40 мас.% до 65 мас.% и предпочтительно от 40 мас.% до 60 мас.%. Эти доли массового процентного содержания относятся рекомендуемым образом к имеющему более низкую точку плавления первому компоненту филаментов второго слоя.

Рекомендуемый вариант осуществления изобретения отличается тем, что первый компонент, расположенный на наружной поверхности филаментов второго слоя, состоит из полиэтилена или состоит по существу из полиэтилена. Целесообразным образом скорость течения расплава (MFR) этого полиэтилена больше 15 г/10 мин, в частности, больше 20 г/10 мин и предпочтительно больше 27 г/10 мин. Если в соответствии с предпочтительным вариантом осуществления изобретения соответствующий первый компонент, расположенный на наружной поверхности филаментов обоих слоев, состоит или состоит по существу из полиэтилена, то скорость течения расплава полиэтилена филаментов второго слоя целесообразным образом больше скорости течения расплава полиэтилена филаментов первого слоя.

В соответствии с изобретением предусмотрено, что по меньшей мере один следующий или второй компонент филаментов второго слоя состоит или состоит по существу из полимера, который имеет более высокую точку плавления, чем полиолефин или полиэтилен первого компонента филаментов второго слоя. Особенно предпочтительный вариант осуществления изобретения отличается тем, что по меньшей мере один следующий или второй компонент филаментов второго слоя состоит или состоит по существу из полипропилена и/или из сополимера полипропилена. Принципиально этот компонент может состоять или состоять по существу также из по меньшей мере одного полиэфира и/или сополимера полиэфира. Для этого можно использовать предпочтительно полиэфир или сополимеры полиэфира, указанные выше для второго компонента филаментов первого слоя.

Если в соответствии с предпочтительным вариантом осуществления для следующего или второго компонента филаментов второго слоя используют полипропилен, то скорость течения расплава (MFR) этого полипропилена второго компонента второго слоя составляет предпочтительно более 25 г/10 мин и, в частности, более 50 г/120 мин. В рамках изобретения предусмотрено, что многокомпонентные филаменты или бикомпонентные филаменты второго слоя имеют эксцентрическую конфигурацию «ядро-оболочка» или конфигурацию «бок о бок». При этом особенно предпочтительна эксцентрическая конфигурация «ядро-оболочка» этих филаментов. Совершенно особо предпочтительный вариант осуществления изобретения отличается тем, что многокомпонентные филаменты или бикомпонентные филаменты второго слоя имеют эксцентрическую конфигурацию «ядро-оболочка» и что оболочка филаментов на протяжении по меньшей мере 20%, в частности, по меньшей мере 30%, преимущественно по меньшей мере 40%, предпочтительно по меньшей мере 50%, особо предпочтительно по меньшей мере 60% и особенно предпочтительно по меньшей мере 65% окружного периметра филамента имеет постоянную толщину d или по существу постоянную толщину d.

В основу изобретение положено осознание того, что второй слой (покровный слой или наружный слой) соответствующего изобретению слоистого материала из фильерного нетканого материала ответственен, в частности, за характеристики однородности поверхности слоистого материала. Соответствующие изобретению признаки этого второго слоя обуславливают высокую мягкость и достаточную прочность, а также замкнутую поверхность. При использовании соответствующего изобретению слоистого материала из фильерного нетканого материала этот второй слой (покровный слой) предпочтительно образует в изделии наружную поверхность изделия. Этот второй слой или поверхностный слой отвечает всем эстетическим требования и способствует достижения отличной непрозрачности слоистого материла из фильерного нетканого материала. В частности, второй слой, образующий покровный слой, обладает весьма хорошими характеристиками однородности поверхности при отсутствии дефектных мест и, прежде всего, вредных агломератов.

В соответствии с особенно предпочтительным вариантом осуществления изобретения первый слой и второй слой соответствующего изобретению слоистого материала из фильерного нетканого материала расположены непосредственно друг на друге и без промежуточного включения других слоев или покрытий. В соответствии с другим вариантом осуществления между первым и вторым слоями могут быть, однако, промежуточно расположены также другие слои или покрытия, например, другие слои из нетканого материала спанбонд и/или слои из нетканого материала мелтблаун.

В соответствии с рекомендуемым вариантом осуществления изобретения масса единицы поверхности второго слоя меньше массы единицы поверхности первого слоя. Масса единицы поверхности первого слоя больше массы единицы поверхности второго слоя предпочтительно по меньшей мере на коэффициент 1,1, в частности, по меньшей мере на коэффициент 1,2 и предпочтительно по меньшей мере на коэффициент 1,25. В рамках изобретения предусмотрено, что масса единицы поверхности слоистого материала из фильерного нетканого материала (в целом) меньше 40 г/м2.

Особенно предпочтительный вариант осуществления изобретения отличается тем, что прочность слоистого материала из фильерного нетканого материала в машинном направлении (MD) больше 25 Н/5 см. Целесообразным образом толщина слоистого материала из фильерного нетканого материала составляет боле 0,50 мм, в частности, более 0,53 мм, предпочтительно более 0,55 мм и особо предпочтительно более 0,58 мм.

Приведенные выше величины прочности и толщины действительны, в частности, для слоистых материалов из фильерного нетканого материала с массой единицы поверхности от 12 до 50 г/м2, предпочтительно от 20 до 30 г/м2.

В соответствии с изобретением по меньшей мере два слоя соответствующего изобретению слоистого материала из фильерного нетканого материала изготовлены в виде слоев нетканого материала спанбонд. При этом в рамках изобретения предусмотрено, что каждый из по меньшей мере двух слоев нетканого материала изготовлен с помощью устройства для изготовления спанбонда или с помощью прядильных балок для изготовления спанбонда. В этом отношении для изготовления соответствующего изобретению слоистого материала из фильерного нетканого материала необходима по меньшей мере двухбалочная прядильная установка с двумя устройствами для изготовления спанбонда. В рамках изобретения предусмотрено, что каждое устройство для изготовления спанбонда содержит формовочную машину или формовочное сопло, а также расположенное после формовочной машины охлаждающее устройство и расположенное после охлаждающего устройства по меньшей мере одно вытягивающее устройство. Предпочтительно обеспечен диффузор, расположенный после по меньшей мере одного вытягивающего устройства. Один особенно рекомендуемый вариант осуществления изобретения отличается тем, что агрегат в составе из охлаждающего устройства и вытягивающего устройства выполнен в форме единого закрытого агрегата и что помимо подвода охлаждающего воздуха в охлаждающее устройство в этот агрегат не подводят никакой другой воздух извне. Непрерывные филаменты, покидающие диффузор или последний в направлении потока филаментов диффузор, целесообразным образом укладывают на укладочный транспортер или, в частности, на укладочную перфорированную ленту. После этого на укладочном транспортере или на укладочной перфорированной ленте предпочтительно производят предварительное упрочнение каждого слоя нетканого материала или слоя нетканого материала спанбонд.

Особенно рекомендуемый вариант осуществления изобретения отличается тем, что по меньшей мере один из обоих слоев слоистого материала из фильерного нетканого материала подвергнут предварительному упрочнению горячим воздухом и, в частности, предварительному упрочнению только лишь горячим воздухом. В рамках изобретения особенно хорошо зарекомендовал себя вариант осуществления, при котором по меньшей мере два слоя соответствующего изобретению слоистого материала из фильерного нетканого материала предварительно упрочнены горячим воздухом или оба слоя предварительно упрочнены только лишь горячим воздухом. Кроме того, в рамках изобретения предусмотрено, что конечное упрочнение слоистого материала из фильерного нетканого материала производят горячим воздухом и, в соответствии с одним из вариантов осуществления, только лишь горячим воздухом. В случае слоистого материала из фильерного нетканого материала речь идет в этом случае о слоистом материале из фильерного нетканого материала, предварительно и конечно упрочненного только лишь горячим воздухом. В рамках изобретения этому варианту осуществления придается особое значение.

Зарекомендовавший себя вариант осуществления изобретения отличается тем, что по меньшей мере один слой, предпочтительно оба слоя соответствующего изобретению слоистого материала из фильерного нетканого материала предварительно упрочнены соответственно при температуре ниже 150°С, в частности, при температуре ниже 140°С и предпочтительно при температуре ниже 135°С. В рамках изобретения особенно предпочтительно то, что по меньшей мере один слой, предпочтительно оба слоя слоистого материала из фильерного нетканого материала предварительно упрочнены соответственно с помощью горячевоздушного ножа и/или с помощью горячевоздушной печи. В соответствии с вариантом осуществления горячевоздушный нож при этом образует в направлении транспортировки слоя первое устройство предварительного упрочнения и затем горячевоздушная печь образует в направлении транспортировки слоя расположенное после, второе устройство предварительного упрочнения. В принципе, для предварительного упрочнения слоя слоистого материала из фильерного нетканого материала можно использовать также исключительно только горячевоздушный нож или исключительно только горячевоздушную печь. Возможно также, что первое устройство предварительного упрочнения образовано горячевоздушной печью, а второе, расположенное после в направлении транспортировки устройство предварительного упрочнения образовано горячевоздушным ножом. Целесообразным образом конечное упрочнение соответствующего изобретению нетканого материала осуществляют с помощью горячего воздуха и предпочтительно в горячевоздушной печи.

Вариант осуществления, которому в рамках изобретения придают совершенно особое значение, отличается тем, что второй слой (покровный слой) соответствующего изобретению слоистого материала из фильерного нетканого материала изготавливают с помощью устройства для изготовления спанбонда и укладывают первым на укладочный транспортер или на укладочную перфорированную ленту и что после этого с помощью установки для изготовления спанбонда изготавливают первый слой и укладывают его на второй слой (покровный слой), уже уложенный на укладочный транспортер или на укладочную перфорированную ленту. Было установлено, что таким образом можно изготавливать особенно предпочтительные изделия или слоистые материалы из фильерного нетканого материала.

Для решения технической проблемы изобретение предлагает также способ изготовления слоистого материала из фильерного нетканого материала с множеством расположенных один над другим слоев нетканого материала спанбонд, причем по меньшей мере два из слоев материала спанбонд содержат извитые непрерывные филаменты или состоят или состоят по существу из извитых непрерывных филаментов,

в котором изготавливают первый слой нетканого материала спанбонд с извитыми многокомпонентными филаментами или бикомпонентными филаментами, причем по меньшей мере один первый компонент, расположенный на наружной поверхности первого слоя, состоит или состоит по существу из по меньшей мере одного полиолефина, в частности, полиэтилена, причем по меньшей мере один следующий или второй компонент филаментов первого слоя состоит или состоит по существу из полимера, который имеет более высокую точку плавления, чем полиолефин или полиэтилен первого компонента филаментов первого слоя,

в котором первый слой предварительно упрочняют, предпочтительно предварительно упрочняют горячим воздухом, в частности, предварительно упрочняют только лишь горячим воздухом,

в котором в качестве покровного слоя изготавливают второй, самый наружный слой нетканого материала спанбонд с многокомпонентными или бикомпонентными филаментами, в частности, с извитыми многокомпонентными филаментами или бикомпонентными филаментами, причем по меньшей мере один первый компонент, расположенный на наружной поверхности филаментов второго слоя, состоит или состоит по существу из по меньшей мере одного полиолефина, в частности, из полиэтилена, причем по меньшей мере один следующий или второй компонент филаментов второго слоя состоит или состоит по существу из полимера, имеющего более высокую точку плавления, чем полиолефин или полиэтилен первого компонента филаментов второго слоя,

в котором второй слой нетканого материала спанбонд предварительно упрочняют, предпочтительно предварительно упрочняют горячим воздухом, в частности, предварительно упрочняют только лишь горячим воздухом,

причем доля полиолефина или доля полиэтилена первого компонента филаментов второго слоя выше доли полиолефина или доли полиэтилена первого компонента филаментов первого слоя,

и в котором слоистый материал из фильерного нетканого материала подвергают конечному упрочнению, предпочтительно конечному упрочнению горячим воздухом, в частности, конечному упрочнению только лишь горячим воздухом.

Особенно рекомендуемый вариант осуществления соответствующего изобретению способа отличается тем, что сначала изготавливают или укладывают на укладочный транспортер второй, самый наружный слой нетканого материала спанбонд и затем предварительно упрочняют его, предпочтительно предварительно упрочняют горячим воздухом и, в частности, предварительно упрочняют только лишь горячим воздухом,

и в котором после этого изготавливают первый слой и укладывают его на уже уложенный второй слой, причем второй слой или сборку из первого и второго слоев затем предварительно упрочняют, предпочтительно предварительно упрочняют горячим воздухом и, в частности, предварительно упрочняют только лишь горячим воздухом и

в котором после этого слоистый материал из фильерного нетканого материала подвергают конечному упрочнению, предпочтительно конечному упрочнению горячим воздухом и, в частности, конечному упрочнению только лишь горячим воздухом.

В последующем изобретение поясняется более подробно на основании чертежей, показывающих исключительно один пример осуществления. Фигуры показывают в схематическом представлении:

Фиг. 1 показывает вертикальное сечение через устройство для изготовления слоя соответствующего изобретению слоистого материала из фильерного нетканого материала,

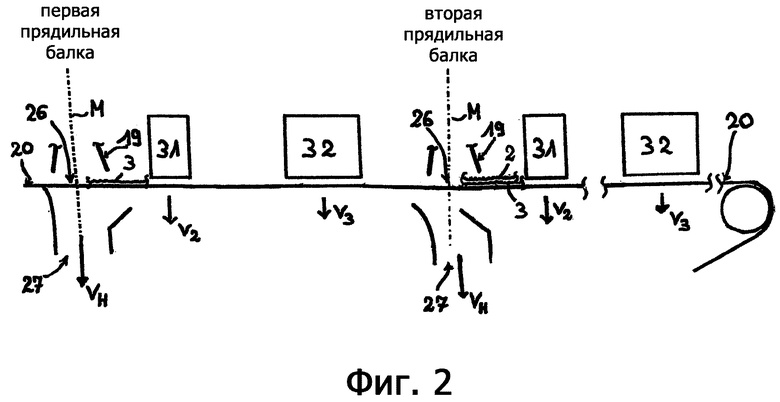

Фиг. 2 показывает вертикальное сечение через установку с двумя прядильными балками с двумя устройствами для производства спанбонда для изготовления обоих слоев соответствующего изобретению слоистого материала из фильерного нетканого материала и

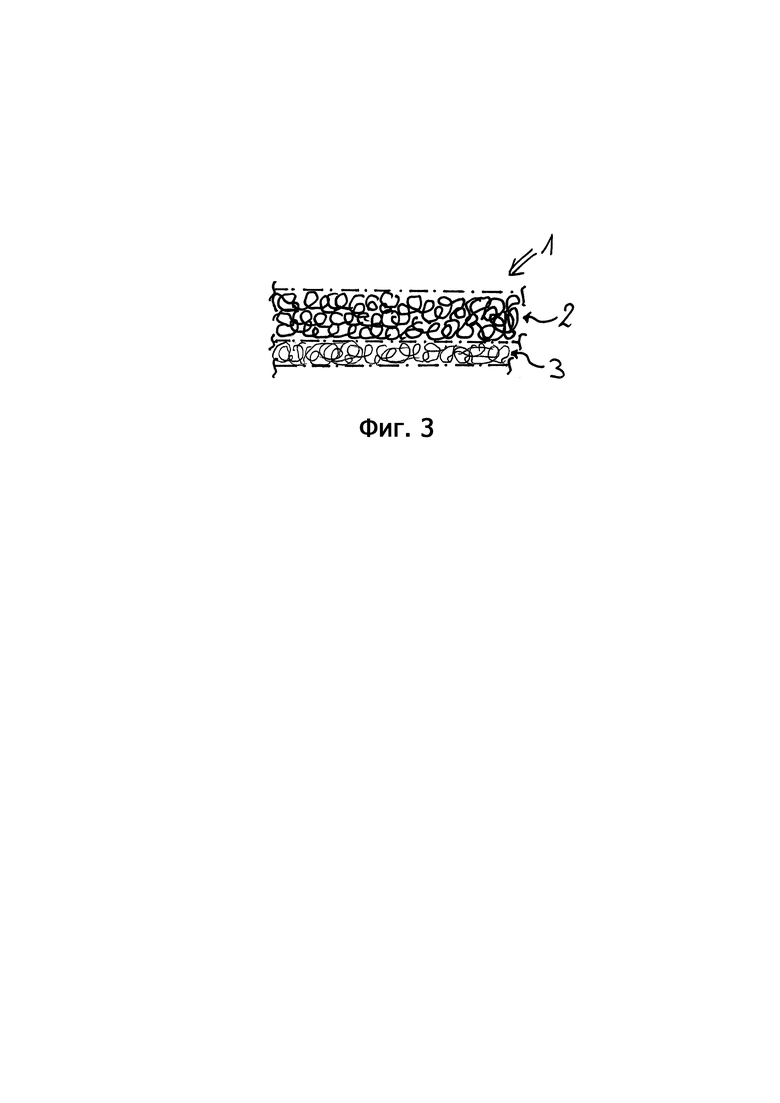

Фиг. 3 показывает сечение через соответствующий изобретению слоистый материал из фильерного нетканого материала и

Фиг. 4 показывает сечение через предпочтительно используемый в рамках изобретения непрерывный филамент с эксцентрической конфигурацией «ядро-оболочка».

Фиг. 1 показывает устройство для выработки спанбонда для изготовления слоя 2,3 нетканого материала спанбонд для соответствующего изобретению слоистого материала 1 из фильерного нетканого материала. Такой, изготовленный с помощью устройства слой 2,3 нетканого материала спанбонд содержит извитые непрерывные филаменты F или состоит из извитых непрерывных филаментов F или состоит по существу из извитых непрерывных филаментов F. В рамках изобретения предусмотрено, что непрерывные филаменты F образованы из термопластичного полимера.

Изображенное на фиг. 1 устройство содержит фильерную прядильную машину 10 для формования непрерывных филаментов F и эти сформованные непрерывные филаменты F вводят для охлаждения целесообразным образом в охлаждающее устройство 11 с камерой 12 охлаждения. Предпочтительно и в приведенном примере осуществления на двух противолежащих сторонах камеры 12 охлаждения находятся расположенные одно над другим отделения 13, 14 для подвода воздуха. Из этих расположенных одно над другим отделений 13, 14 для подвода воздуха осуществляют ввод в камеру охлаждения воздуха целесообразным образом с различной температурой. Рекомендуемым образом и в приведенном примере осуществления между фильерной прядильной машиной 10 и охлаждающим устройством 11 расположено устройство 15 для отсасывания мономеров. С помощью этого устройства 15 для отсасывания мономеров можно удалять из устройства вредные газы, возникающие в процессе формования. В случае этих газов речь может идти, например, о мономерах, олигомерах или продуктах распада и подобных субстанциях.

Предпочтительно и в приведенном примере осуществления за охлаждающим устройством 11 следует вытягивающее устройство 16 для вытягивания непрерывных филаментов F. Предпочтительно и в приведенном примере осуществления вытягивающее устройство 16 содержит промежуточный канал 17, который соединяет охлаждающее устройство 11 с вытягивающей шахтой 18 вытягивающего устройства 16. В соответствии с особо предпочтительным вариантом осуществления и в приведенном примере осуществления агрегат в составе из охлаждающего устройства 11 и вытягивающего устройства 16 или агрегат в составе из охлаждающего устройства 11, промежуточного канала 17 и вытягивающей шахты 18 выполнен в виде единого закрытого агрегата и помимо подвода охлаждающего воздуха в охлаждающем устройстве 11 к этому агрегату не подводят никакой другой воздух извне.

Предпочтительно и в приведенном примере осуществления к вытягивающему устройству 16 в направлении потока филаментов примыкает диффузор 19, через который направляют непрерывные филаменты F. После прохождения через диффузор 19 непрерывные филаменты предпочтительно и в приведенном примере осуществления укладывают на укладочный транспортер, выполненный в виде укладочной перфорированной ленты 20. Предпочтительно и в приведенном примере осуществления укладочная перфорированная лента 20 выполнена в виде бесконечной вращающейся укладочной перфорированной ленты 20. Укладочная перфорированная лента 20 выполнена целесообразным образом воздухопроницаемой, в результате чего снизу через укладочную перфорированную ленту 20 можно производить отсасывание технологического воздуха.

Предпочтительно и в приведенном примере осуществления диффузор 19 содержит два нижних, расходящихся участка 21,22 стенки диффузора. Эти расходящиеся участки 21, 22 стенки диффузора выполнены целесообразным образом ассиметричными относительно центральной плоскости М устройства или диффузора 19. Рекомендуемым образом и в приведенном примере осуществления расположенный на стороне входа участок 21 стенки диффузора образует с центральной плоскостью М угол β, меньший по сравнению с соответствующим углом, образуемым расположенным на стороне выхода участком 22 стенки диффузора. При этом угол β, который расположенный на стороне входа участок 21 стенки диффузора образует с центральной плоскостью М, рекомендуемым образом на по меньшей мере 1° меньше угла β, который расположенный на стороне выхода участок 22 стенки диффузора образует с центральной плоскостью М.

В рамках изобретения предусмотрено, что на расположенном на стороне входа конце 23 диффузора 19 предусмотрены два противолежащих зазора 24, 25 для ввода вторичного воздуха, которые приданы соответственно одной из противолежащих стенок диффузора. Предпочтительно через зазор 24 для ввода вторичного воздуха, расположенный относительно направления транспортировки укладочного транспортера на стороне входа, может быть введен меньший объемный поток вторичного воздуха, нежели через расположенный на стороне выхода зазор 25 для ввода вторичного воздуха. При этом рекомендуется, чтобы объемный поток вторичного воздуха через расположенный на стороне входа зазор 24 для ввода вторичного воздуха был по меньшей мере на 10% и, в частности, по меньшей мере на 15% меньше объемного потока вторичного воздуха через расположенный на стороне выхода зазор 25 для ввода вторичного воздуха.

Фиг. 2 показывает двухбалочную прядильную установку с двумя устройствами для производства нетканого материала спанбонд в соответствии с фиг. 1 для изготовления двух слоев 2, 3 нетканого материала спанбонд соответствующего изобретению слоистого материала 1 из фильерного нетканого материала. Простоты ради на фиг. 2 компоненты устройства для производства спанбонда изображены соответственно не полностью, а показана исключительно нижняя часть соответствующего диффузора 19. В соответствии с особо предпочтительным вариантом осуществления и в приведенном примере осуществления с помощью первого устройства для производства спанбонда первой двухбалочной прядильной установки сначала формуют непрерывные филаменты F и укладывают их в качестве второго (покровного слоя) слоя 3 нетканого материала спанбонд. Затем с помощью показанного справа на фиг. 2 устройства для производства спанбонда, которое в направлении укладочной перфорированной ленты 20 расположено следующим, формуют непрерывные филаменты F для первого слоя 2 нетканого материала спанбонд и укладывают их на укладочную перфорированную ленту 20 или на второй слой 3 нетканого материала спанбонд. В рамках изобретения эта последовательность изготовления слоев 2,3 нетканого материала спанбонд является особенно рекомендуемой.

Ниже области 26 укладки непрерывных филаментов F каждого устройства для производства спанбонда происходит отсасывание технологического воздуха в главной области 27 отсасывания через укладочную перфорированную ленту 20, а именно со скоростью VH отсасывания. Слой 2, 3 нетканого материала, изготовленный с помощью изображенного слева на фиг. 2 первого устройства для производства спанбонда, - предпочтительно и в приведенном примере осуществления второй слой 3 – рекомендуемым образом подводят с помощью укладочной перфорированной ленты 20 к горячевоздушным устройствам предварительного упрочнения. Предпочтительно и в приведенном примере осуществления этот второй слой 3 сначала предварительно упрочняют с помощью горячевоздушного ножа 31 и затем подвергают дальнейшему предварительному упрочнению предпочтительно с помощью расположенной после в машинном направлении (MD) горячевоздушной печи 32. Рекомендуемым образом и в приведенном примере осуществления как ниже горячевоздушного ножа 31, так и ниже горячевоздушной печи 32 происходит отсасывание технологического воздуха через укладочную перфорированную ленту 20, а именно со скоростью v2 отсасывания в случае горячевоздушного ножа и со скоростью v3 отсасывания в случае горячевоздушной печи. В отношении скоростей отсасывания предпочтительно действует правило, по которому скорость vH отсасывания в главной области 27 отсасывания является наибольшей, а скорость v2 отсасывания под горячевоздушным ножом 31 является второй по величине, и что скорость v3 отсасывания ниже горячевоздушной печи 32 является третьей по величине. Таким образом, скорость V отсасывания уменьшается в направлении от области 26 укладки филаментов F к горячевоздушной печи 32. С помощью горячевоздушного ножа 31 (слева на фиг. 2) горячевоздушное предварительное упрочнение второго слоя 3 предпочтительно осуществляют при температуре горячего воздуха от 80°С до 250°С, предпочтительно при температуре от 120°С до 190°С. Горячевоздушное предварительное упрочнение в расположенной затем горячевоздушной печи 32 осуществляют целесообразным образом при температуре горячего воздуха от 110°С до 180°С, предпочтительно от 120° до 160°C. С помощью горячевоздушного ножа 31 (слева на фиг. 2) предпочтительно и в приведенном примере осуществления горячий воздух подводят с большей скоростью по сравнению с горячим воздухом расположенной далее горячевоздушной печи 32. Так, в случае горячевоздушного ножа 31 скорость подводимого горячего воздуха имеет предпочтительно величину, которая по меньшей мере на коэффициент 1,5, предпочтительно на коэффициент 1,8 больше величины скорости горячего воздуха в горячевоздушной печи 32. Далее, рекомендуемым образом и в приведенном примере осуществления расположенная в машинном направлении (MD) область ширины, в которой производят подачу горячего воздуха, в случае первого (слева на фиг. 2) горячевоздушного ножа 31 уже, нежели чем в случае первой (слева на фиг. 2) горячевоздушной печи 32. Так, в расположенной в машинном направлении (MD) области ширины подача горячего воздуха в случае горячевоздушной печи 32 по меньшей мере на коэффициент 1,5 больше, нежели в случае горячевоздушного ножа 31.

С помощью показанного справа на фиг. 2 второго устройства для производства спанбонда изготавливают следующий слой 2, 3 нетканого материала спанбонд – предпочтительно и в приведенном примере осуществления первый слой 2 – для слоистого материала 1 из фильерного нетканого материала. Этот первый слой 2 укладывают предпочтительно и в приведенном примере осуществления на второй слой 3 нетканого материала спанбонд, уже подведенный укладочной перфорированной лентой 20. В завершение сборку из обоих слоев 2, 3 предпочтительно и в приведенном примере осуществления предварительно упрочняют, а именно предпочтительно и в приведенном примере осуществления предварительно упрочняют горячим воздухом. Для этого также и после второго устройства для производства спанбонда в машинном направлении (MD) расположен сначала горячевоздушный нож 31 и после горячевоздушного ножа 31 расположена опять же горячевоздушная печь 32. Также и при втором устройстве для производства спанбонда и при указанных горячевоздушных устройствах предварительного упрочнения второго устройства для производства спанбонда целесообразным образом осуществляют поясненные в отношении первого устройства для производства спанбонда отсасывания с соответствующими скоростями отсасывания. Также и параметры, в частности, температуры и параметры области ширины, указанные там для горячевоздушных устройств предварительного упрочнения, действительны также для горячевоздушного ножа 31 и горячевоздушной печи 32 после второго устройства для производства спанбонда. В приведенном примере осуществления по фиг. 2 оба слоя 2, 3 соответствующего изобретению слоистого материала 1 из фильерного нетканого материала предварительно упрочняют с помощью только лишь горячего воздуха.

В рамках изобретения предусмотрено, что предварительно упрочненную сборку из обоих слоев 2,3 подвергают в завершение конечному упрочнению, а именно с помощью горячего воздуха. Для этого целесообразным образом используют горячевоздушную печь, не изображенную на фигурах более подробно. В соответствии с вариантом осуществления изобретения слои или оба слоя 2,3 слоистого материала 1 из фильерного нетканого материала как предварительно упрочняют горячим воздухом или только лишь горячим воздухом, так и подвергают конечному упрочнению горячим воздухом или только лишь горячим воздухом.

На фиг. 3 схематически показано сечение через соответствующий изобретению слоистый материал 1 из фильерного нетканого материала с обоими слоями 2 и 3.

На фиг. 4 изображены бикомпонентные филаменты с эксцентрической конфигурацией «ядро-оболочка», которые особенно предпочтительно используют для слоев 2, 3 соответствующего изобретению слоистого материала 1 из фильерного нетканого материала. В соответствии с вариантом осуществления изобретения оба слоя 2, 3 слоистого материала 1 из фильерного нетканого материала состоят из таких бикомпонентных филаментов с эксцентрической конфигурацией «ядро-оболочка». Фиг. 4 показывает поперечное сечение через непрерывный филамент F с предпочтительной специальной конфигурацией «ядро-оболочка». В случае этих филаментов F оболочка 37 имеет в поперечном сечении филамента постоянную толщину d на протяжении предпочтительно и в приведенном примере осуществления более чем 50%, предпочтительно более чем 55% окружного периметра филамента. Предпочтительно и в приведенном примере осуществления ядро 4 филамента F занимает более чем 65% поверхности поперечного сечения филамента. Рекомендуемым образом и в приведенном примере осуществления ядро 4 – при рассмотрении в поперечном сечении филамента – выполнено в форме кругового сегмента. Целесообразным образом и в приведенном примере осуществления это ядро 4 содержит относительно своего периметра имеющий форму дуги окружности периферийный участок 5, а также линейный периферийный участок 6. Предпочтительно и в приведенном примере осуществления имеющий форму дуги окружности периферийный участок ядра 4 занимает более 50%, предпочтительно более 55% периметра ядра 4. Целесообразным образом и в приведенном примере осуществления оболочка 37 филамента F – при рассмотрении в поперечном сечении филамента – вне области оболочки с постоянной толщиной d выполнена в форме кругового сегмента. Этот круговой сегмент 7 оболочки 37 содержит рекомендуемым образом и в приведенном примере осуществления относительно своего периметра имеющий форму дуги окружности периферийный участок 8, а также линейный периферийный участок 9. Толщина d или средняя толщина d оболочки 37 составляет в области своей постоянной толщины от 5% до 8%, в частности, от 2% до 10% диаметра D филамента. Толщина d или средняя толщина d оболочки составляет предпочтительно от 0,1 мкм до 3 мкм. Фиг. 4 показывает, кроме того, расстояние a от центра тяжести поверхности ядра 4 до центра тяжести поверхности оболочки 3 непрерывного филамента 2. Расстояние a от центра тяжести поверхности ядра 4 до центра тяжести поверхности оболочки 3 составляет в случае присутствующих здесь филаментов F предпочтительно от 5% до 40% диаметра D оболочки филамента или наибольшего диаметра D оболочки филамента.

Изобретение относится к области технологии волокнистых материалов и касается слоистого материала из фильерного нетканого материала и способа его изготовления. Слоистый материал с множеством расположенных один над другим слоев нетканого материала спанбонд, причем по меньшей мере два слоя нетканого материала спанбонд содержат извитые непрерывные филаменты. Обеспечен первый слой с извитыми многокомпонентными филаментами, причем по меньшей мере один первый компонент, расположенный на наружной поверхности филаментов первого слоя, состоит из по меньшей мере одного полиолефина. По меньшей мере один второй компонент филаментов первого слоя состоит из полимера, который имеет более высокую точку плавления, чем полиолефин первого компонента филаментов первого слоя. Слоистый материал из фильерного нетканого материала содержит второй, самый наружный слой нетканого материала спанбонд с многокомпонентными филаментами, причем по меньшей мере один первый компонент, расположенный на наружной поверхности филаментов второго слоя, состоит из по меньшей мере одного полиолефина. По меньшей мере один второй компонент филаментов второго слоя состоит из полимера, который имеет более высокую точку плавления, чем полиолефин первого компонента. Доля полиолефина первого компонента филаментов второго слоя выше доли полиолефина первого компонента филаментов первого слоя. Изобретение обеспечивает получение слоистого материала из фильерного нетканого материала, обладающего большой толщиной, высокой мягкостью, оптимальной прочностью и высокой износоустойчивостью или устойчивостью к абразивным нагрузкам, а также хорошей непрозрачностью. 2 н. и 24 з.п. ф-лы, 4 ил.

1. Слоистый материал (1) из фильерного нетканого материала с множеством расположенных один над другим слоев (2, 3) нетканого материала спанбонд, причем по меньшей мере два слоя (2, 3) нетканого материала спанбонд содержат извитые непрерывные филаменты (F) или состоят или состоят по существу из извитых непрерывных филаментов (F),

причем обеспечен первый слой (2) нетканого материала спанбонд с извитыми многокомпонентными филаментами или бикомпонентными филаментами, причем по меньшей мере один первый компонент, расположенный на наружной поверхности филаментов (F) первого слоя (2), состоит или состоит по существу из по меньшей мере одного полиолефина, в частности, из полиэтилена, причем по меньшей мере один следующий или второй компонент филаментов (F) первого слоя (2) состоит или состоит по существу из полимера, который имеет более высокую точку плавления, чем полиолефин или полиэтилен первого компонента филаментов (F) первого слоя (2),

причем слоистый материал (1) из фильерного нетканого материала содержит в качестве покровного слоя второй, самый наружный слой (3) нетканого материала спанбонд с многокомпонентными филаментами или бикомпонентными филаментами, причем по меньшей мере один первый компонент, расположенный на наружной поверхности филаментов (F) второго слоя (3), состоит или состоит по существу из по меньшей мере одного полиолефина, в частности, из полиэтилена, причем по меньшей мере один следующий или второй компонент филаментов (F) второго слоя (3) состоит или состоит по существу из полимера, который имеет более высокую точку плавления, чем полиолефин или полиэтилен первого компонента филаментов (F) второго слоя (3),

и причем доля полиолефина или доля полиэтилена первого компонента филаментов (F) второго слоя (3) выше доли полиолефина или доли полиэтилена первого компонента филаментов (F) первого слоя (2).

2. Слоистый материал из фильерного нетканого материала по п. 1, в котором титр филаментов (F) второго, самого наружного слоя (3) меньше титра филаментов (F) первого слоя (2).

3. Слоистый материал из фильерного нетканого материала по любому из пп. 1 или 2, в котором по меньшей мере один следующий или второй компонент филаментов (F) первого слоя (2) состоит или состоит по существу из полипропилена или из полиэфира.

4. Слоистый материал из фильерного нетканого материала по любому из пп. 1 или 3, в котором доля полиолефина или доля полиэтилена филаментов (F) первого слоя (2) меньше 40 мас.%, в частности, меньше 38 мас.% и предпочтительно меньше 35 мас.%.

5. Слоистый материал из фильерного нетканого материала по любому из пп. 1–4, в котором филаменты (F) первого слоя (2) имеют титр более чем 1,5 ден, предпочтительно более чем 1,6 ден и более предпочтительно более чем 1,7 ден и в котором в соответствии с рекомендуемым вариантом осуществления филаменты (F) первого слоя (2) имеют титр от 1,5 до 2,5 ден, в частности, от 1,6 до 2,4 ден, предпочтительно от 1,7 до 2,3 ден, особо предпочтительно от 1,8 до 2,2 ден и особенно предпочтительно от 2,0 до 2,2 ден.

6. Слоистый материал из фильерного нетканого материала по любому из пп. 1–5, в котором многокомпонентные филаменты или бикомпонентные филаменты первого слоя (2) имеют эксцентрическую конфигурацию «ядро-оболочка».

7. Слоистый материал из фильерного нетканого материала по п. 6, в котором оболочка филаментов (F) первого слоя (2) с эксцентрической конфигурацией «ядро-оболочка» на протяжении по меньшей мере 20%, в частности, по меньшей мере 30%, в частности, по меньшей мере 40% и предпочтительно по меньшей мере 50% окружного периметра филамента имеет постоянную толщину d или по существу постоянную толщину d.

8. Слоистый материал из фильерного нетканого материала по любому из пп. 1–7, в котором полиолефин первого компонента филаментов (F) первого слоя (2) представляет собой полиэтилен и в котором скорость течения расплава (MFR) этого полиэтилена составляет менее 35 г/10 мин, в частности, менее 30 г/10 мин, предпочтительно менее 25 г/10 мин и особо предпочтительно менее 20 г/10 мин.

9. Слоистый материал из фильерного нетканого материала по любому из пп. 1–8, в котором следующий или второй компонент филаментов (F) первого слоя (2) состоит или состоит по существу из полипропилена и в котором полипропилен имеет скорость течения расплава (MFR) более 25 г/10 мин, в частности, более 35 г/10 мин, предпочтительно более 45 г/10 мин, более предпочтительно более 55 г/10 мин и особо предпочтительно более 65 г/10 мин.

10. Слоистый материал из фильерного нетканого материала по любому из пп. 1–9, в котором многокомпонентные филаменты или бикомпонентные филаменты второго слоя (3) нетканого материала спанбонд представляют собой извитые филаменты (F).

11. Слоистый материал из фильерного нетканого материала по любому из пп. 1–10, в котором по меньшей мере один следующий или второй компонент филаментов (F) второго слоя (3) состоит из состоит по существу из полипропилена.

12. Слоистый материал из фильерного нетканого материала по любому из пп. 1–11, в котором доля полиолефина, в частности, доля полиэтилена филаментов второго слоя (3) составляет более 33 мас.%, предпочтительно более 35 мас.% и более предпочтительно более 38 мас.% и в котором доля полиолефина, в частности, доля полиэтилена составляет предпочтительно от 40 до 65 мас.% и более предпочтительно от 40 до 60 мас.%.

13. Слоистый материал из фильерного нетканого материала по любому из пп. 1–12, в котором филаменты (F) второго слоя (3) имеют титр менее чем 1,7 ден, в частности, менее чем 1,6 ден и в соответствии с рекомендуемым вариантом осуществления имеют титр от 0,8 до 1,6 ден, в частности, от 0,9 до 1,5 ден и предпочтительно от 1,0 до 1,3 ден.

14. Слоистый материал из фильерного нетканого материала по любому из пп. 1–13, в котором многокомпонентные филаменты или бикомпонентные филаменты второго слоя (3) имеют эксцентрическую конфигурацию «ядро-оболочка» или конфигурацию «бок о бок».

15. Слоистый материал из фильерного нетканого материала по любому из пп. 1–14, в котором многокомпонентные филаменты или бикомпонентные филаменты второго слоя (3) имеют эксцентрическую конфигурацию «ядро-оболочка» и в котором оболочка филаментов (F) на протяжении по меньшей мере 20%, в частности, по меньшей мере 30%, предпочтительно по меньшей мере 40% и более предпочтительно по меньшей мере 50% окружного периметра филамента имеет постоянную толщину d или по существу постоянную толщину d.

16. Слоистый материал из фильерного нетканого материала по любому из пп. 1–15, в котором первый компонент, расположенный на наружной поверхности филаментов (F) второго слоя (3), состоит или состоит по существу из полиэтилена и в котором скорость течения расплава (MFR) этого полиэтилена больше чем 15 г/10 мин, в частности, больше чем 20 г/10 мин и предпочтительно больше чем 27 г/10 мин.

17. Слоистый материал из фильерного нетканого материала по любому из пп. 11–16, в котором скорость течения расплава (MFR) полипропилена второго компонента второго слоя (3) больше чем 25 г/10 мин, в частности, больше чем 60 г/10 мин.

18. Слоистый материал из фильерного нетканого материала по любому из пп. 1–17, в котором степень извитости филаментов (F) второго слоя (3) равна или меньше степени извитости филаментов (F) первого слоя (2).

19. Слоистый материал из фильерного нетканого материала по любому из пп. 1–18, в котором масса единицы поверхности второго слоя меньше массы единицы поверхности первого слоя (2) и в котором предпочтительно масса единицы поверхности первого слоя (2) по меньшей мере на коэффициент 1,2, в частности, по меньшей мере на коэффициент 1,3 и предпочтительно по меньшей мере на коэффициент 1,4 больше массы единицы поверхности второго слоя (3).

20. Слоистый материал из фильерного нетканого материала по любому из пп. 1–19, в котором масса единицы поверхности ламината (1) из фильерного нетканого материала меньше 30 г/м2.

21. Слоистый материал из фильерного нетканого материала по любому из пп. 1–20, в котором прочность слоистого материала (1) из фильерного нетканого материала в машинном направлении (MD) больше 25 Н/5 см, причем слоистый материал (1) из фильерного нетканого материала имеет, в частности, массу единицы поверхности от 12 до 50 г/м2, предпочтительно от 20 до 30 г/м2.

22. Слоистый материал из фильерного нетканого материала по любому из пп. 1–21, в котором толщина слоистого материала (1) из фильерного нетканого материала составляет более чем 0,50 мм, в частности, более чем 0,53 мм и предпочтительно более чем 0,55 мм, причем слоистый материал (1) из фильерного нетканого материала имеет, в частности, массу единицы поверхности от 12 до 50 г/м2, предпочтительно от 20 до 30 г/м2.

23. Слоистый материал из фильерного нетканого материала по любому из пп. 1–22, в котором разница между титром филаментов (F) первого слоя (2) и титром филаментов (F) второго слоя (3) составляет по меньшей мере 0,2 ден, предпочтительно по меньшей мере 0,3 ден и рекомендуемым образом максимально 1,1 ден, предпочтительно максимально 1,0 ден.

24. Способ изготовления слоистого материала (1) из фильерного нетканого материала с множеством расположенных один над другим слоев (2, 3) нетканого материала спанбонд, в частности, по любому из пп. 1–23, в котором по меньшей мере два слоя нетканого материала спанбонд содержат извитые непрерывные филаменты или состоят или состоят по существу из извитых непрерывных филаментов,

в котором изготавливают первый слой (2) нетканого материала спанбонд с извитыми многокомпонентными филаментами или бикомпонентными филаментами, причем по меньшей мере один первый компонент, расположенный на наружной поверхности филаментов (F) первого слоя (2), состоит или состоит по существу из по меньшей мере одного полиолефина, в частности, из полиэтилена, причем по меньшей мере один следующий или второй компонент филаментов (F) первого слоя (2) состоит или состоит по существу из полимера, который имеет более высокую точку плавления, чем полиолефин или полиэтилен первого компонента филаментов (F) первого слоя (2),

в котором первый слой предварительно упрочняют, предпочтительно предварительно упрочняют горячим воздухом и, в частности, предварительно упрочняют только лишь горячим воздухом,

в котором в качестве покровного слоя изготавливают второй, самый наружный слой (3) нетканого материала спанбонд с многокомпонентными филаментами или бикомпонентными филаментами, причем по меньшей мере один первый компонент, расположенный на наружной поверхности филаментов (F) второго слоя (3), состоит или состоит по существу из по меньшей мере одного полиолефина, в частности, из полиэтилена,

причем по меньшей мере один следующий или второй компонент филаментов (F) второго слоя (3) состоит или состоит по существу из полимера, который имеет более высокую точку плавления, чем полиолефин или полиэтилен первого компонента филаментов (F) второго слоя (3),

в котором второй слой (3) нетканого материала спанбонд предварительно упрочняют, предпочтительно предварительно упрочняют горячим воздухом и, в частности, предварительно упрочняют только лишь горячим воздухом,

причем доля полиолефина или доля полиэтилена первого компонента филаментов (F) второго слоя (3) выше доли полиолефина или доли полиэтилена первого компонента филаментов (F) первого слоя (2),

и в котором слоистый материал (1) из фильерного нетканого материала подвергают конечному упрочнению, предпочтительно конечному упрочнению горячим воздухом и, в частности, конечному упрочнению только лишь горячим воздухом.

25. Способ по п. 24, в котором сначала в качестве покровного слоя изготавливают и предварительно упрочняют второй слой (3) нетканого материала спанбонд и в котором после этого изготавливают или изготавливают на втором слое (3) нетканого материала спанбонд первый слой (2) нетканого материала спанбонд и затем предварительно упрочняют его.

26. Способ по любому из пп. 24 или 25, в котором для второго слоя (3) нетканого материала спанбонд изготавливают извитые многокомпонентные филаменты или бикомпонентные филаменты.

| US 6454989 B1, 24.02.2002 | |||

| US 2006141886 A1, 29.06.2006 | |||

| WO 2008108238 A1, 12.09.2008 | |||

| RU 2015103861 A, 27.09.2016 | |||

| RU 2018133583 A, 18.06.2020. |

Авторы

Даты

2023-04-14—Публикация

2020-07-27—Подача