Изобретение относится к стереолитографическому устройству аддитивного изготовления, в котором носитель компонента содержит конструкционную поверхность, на которой в ходе работы устройства изготовления располагается изготавливаемый компонент. Изобретение дополнительно относится к системе изготовления, имеющей одну или более рабочих станций для промывки и/или сушки и/или дополнительного отверждения компонента. Наконец, изобретение относится к способу дополнительной обработки компонента, изготовленного согласно аддитивному производственному процессу.

Часть системы аддитивного изготовления, в которой создается изготавливаемый компонент, например, к которой присоединяется первый слой компонента, именуется носителем компонента (или также платформой наращивания).

Выбор материала для зоны печати носителя компонента (также именуемой в дальнейшем "конструкционной поверхностью") является критическим фактором для адекватной адгезии компонентов. Полярность поверхности носителя компонента критична для начальной адгезии компонента. Из уровня техники уже известно, что нержавеющая сталь, анодированный алюминий или алюминий демонстрируют наилучшую адгезию адгезивов со сравнимыми механизмами адгезии. Адгезия компонента может дополнительно улучшаться за счет шероховатой структуры поверхности. Структура поверхности, например, созданная обдувкой песком, например, в этом случае имеет преимущество. Фотополимеры отверждаются не только радикалами, но и катионами. Это означает, что металлический сплав, выбранный для носителей компонентов, должен быть свободен от доноров ионов, например, меди.

Система изготовления может быть системой дополнительной обработки, которая, например, используется для дополнительной обработки ранее изготовленного компонента. По завершении аддитивного изготовления, изготовленный компонент (или в целом изготовленный объект) обычно соединяется с носителем компонента, в частности, с конструкционной поверхностью, непосредственно и/или через опорные структуры. После процесса изготовления и формирования, созданный компонент выходит из смоляной ванны, например, благодаря чему, поверхность созданного компонента может смачиваться жидкой фотополимерной смолой. Поэтому на этот момент времени созданный компонент отвержден (для формирования), но, возможно, еще не полностью отвержден.

Для окончательных свойств материала, аддитивно изготовленные компоненты обычно промываются один или два раза в растворителе (например, IPA, этаноле или растворе поверхностно-активного вещества), высушиваются и дополнительно отверждаются УФ-светом и/или теплом, и наконец подвергаются механической "чистовой обработке" (например, удаляются любые опорные структуры). Для упомянутых этапов дополнительной обработки (или дополнительных процессов), компоненты нужно обрабатывать вручную. Поскольку как используемые фотополимеры, так и возможные растворители могут быть опасными химикатами, рекомендуется использовать защитное оборудование для предотвращения прямого контакта с глазами, кожей и дыхательными путями.

Обработка неотвержденных фотополимеров также требует особых требований к окружению, которое в идеале должно быть свободно от УФ, благодаря чему, нежелательного отверждения остатков смолы не происходит. Это, в частности, может быть справедливо для ручного удаления смоченных смолой компонентов из устройства изготовления. Капающие остатки смолы могут постоянно загрязнять как устройство изготовления, так и непосредственную рабочую зону, а также путь от устройства изготовления к месту осуществления дополнительных процессов.

Некоторые фотополимерные смолы также обладают очень сильным запахом, что может также вызывать раздражение.

Кроме того, чтобы гарантировать конкретные свойства материала для приложений с упором на безопасность, например, для изготовления биосовместимых стоматологических объектов, нужно как можно точнее следовать описанию процесса, данному производителем. Без возможности параметризуемой реализации дополнительных процессов, задание свойств материала, гарантированных производителем материала, сильно зависит от квалификации и усердия пользователя, опасность чего трудно оценить.

В настоящее время имеются следующие варианты реализации дополнительных процессов аддитивно изготовленных компонентов: первый, ручные промывка и сушка с последующей дополнительной экспозицией в специализированном устройстве дополнительной экспозиции; второй, механизированная промывка с последующей ручной сушкой и последующей дополнительной экспозицией в специализированном устройстве дополнительной экспозиции; и третий, механизированные промывка и сушка с последующей дополнительной экспозицией в специализированном устройстве дополнительной экспозиции. Первый вариант требует одного-единственного устройства помимо устройства изготовления, но в то же время, в частности, базируется на тщательном ручном выполнении первых двух дополнительных процессов. Оба второй и третий варианты требуют по меньшей мере двух дополнительных устройств и ручной перенос между дополнительными устройствами.

Система изготовления с несколькими установками обработки и сменными контейнерами, переносимыми между ними с использованием транспортерных кареток или транспортерных лент, ранее была представлена в DE 10 2014 007 408 A1. Однако уплотнение сменных контейнеров не раскрыто. Поэтому компонент, транспортируемый в сменном контейнере, в любом случае должен быть удален из сменного контейнера для дополнительной обработки.

В EP 1 769 904 B1 представлена платформа наращивания, которая присоединена с возможностью отсоединения к подъемному устройству, и которая способна погружаться в ванну устройства изготовления. В результате, платформа наращивания не может покрывать или герметизировать ванну.

В US 7 556 490 B2 представлена система изготовления, имеющая несколько рабочих станций для разных задач. Разные зоны промывки и отверждения могут достигаться подвижной платформой наращивания. Ванны и резервуары, в которые погружается платформа наращивания и которые охватывают платформу наращивания, предусмотрены в индивидуальных установках, а также корпусах, которые окружают всю систему изготовления. Поэтому система изготовления предъявляет очень высокое требование к свободному месту по сравнению с размером изготавливаемых компонентов.

В контексте универсальной системы изготовления, в US 2009/0283109 A1 представлены контейнер для изготовленного компонента и крышка, которая подходит к упомянутому контейнеру. Контейнер с крышкой пропускает излучение и позволяет осуществлять дополнительное отверждение содержащегося в нем компоненте. Кроме того, они призваны защищать транспортируемый в них компонент от повреждения до дополнительного отверждения. До размещения в контейнере, компонент нужно вручную отделять от носителя компонента. После этого позицией или ориентацией компонента в контейнере невозможно управлять. После приема компонента контейнер нужно вручную закрывать крышкой. По своей природе контейнер также не пригоден для защиты от излучения из окружающий среды, которые могут приводить к непреднамеренному (например, неравномерному) дополнительному отверждению.

Одна задача изобретения состоит в обеспечении дополнительной обработки компонента, изготовленного способом аддитивного изготовления, в котором необходимая граница системы должна быть способна устанавливаться таким образом, чтобы быть максимально простой, недорогой и компактной.

Эта задача решается за счет стереолитографического устройства аддитивного изготовления, имеющего признаки по пункту 1 формулы изобретения, системы изготовления, имеющей признаки по пункту 5 формулы изобретения, и способа дополнительной обработки, имеющего признаки по пункту 11 формулы изобретения. Предпочтительные варианты осуществления указаны в зависимых пунктах формулы изобретения.

Носитель компонента согласно изобретению типа, упомянутого в начале, содержит уплотняющую поверхность, которая радиально окружает конструкционную поверхность. Здесь термин “радиально” используется для задания относительной позиции и не ограничивает форму конструкционной поверхности или уплотняющей поверхности; они могут быть или не быть круглыми или округлыми. Уплотняющая поверхность может окружать конструкционную поверхность полностью, например, в форме непрерывного прямоугольного/й или округлого/й края или рамы. Уплотняющая поверхность может располагаться в той же геометрической плоскости, что и конструкционная поверхность, но не ограничивается этой конфигурацией. Уплотняющая поверхность может, например, быть образована наружной стороной носителя компонента, или участком упомянутой наружной стороны, которая располагается вертикально относительно конструкционной поверхности, которая является горизонтальной в ходе работы. Уплотняющая поверхность также может проходить через и состоять из нескольких секций, которые не обязаны располагаться в общей плоскости, например, горизонтальной и вертикальной секции. Изобретение базируется на принципе использования существующего носителя компонента одновременно как часть границы системы замкнутого рабочего пространства в ходе дополнительной обработки. Поэтому любая поверхность носителя компонента, которая пригодна для уплотнения рабочего пространства в ходе дополнительной обработки, может функционировать как уплотняющая поверхность. Уплотняющая поверхность может, например, быть выполнена с возможностью покоиться относительно соответствующей уплотняющей поверхности или соответствующего уплотнительного элемента или уплотнителя, который, например, соединяется с контейнером или с камерой. После изготовления (т.е. формирования), носитель компонента (или платформа наращивания) может располагаться в контейнере, например, и в то же время закрывать контейнер. В случае уплотнителя, например, благодаря уплотнительному элементу или уплотнительному слою, на контейнере или на камере, уплотняющая поверхность носителя компонента является поверхностью, которая, в закрытом состоянии контейнера или камеры, покоится относительно уплотнения. Уплотняющая поверхность является частью поверхности носителя компонента. Материал носителя компонента может быть тем же материалом в зоне уплотняющей поверхности, что и на удалении от уплотняющей поверхности; т.е. уплотняющая поверхность не обязательно требует особого уплотнительного материала на носителе компонента. Уплотнительный элемент и/или уплотнительный материал, адаптированный к уплотняющей поверхности, может, например, обеспечиваться на контейнере или камере. Благодаря ее размещению на носителе компонента, уплотняющая поверхность всегда перемещается совместно с конструкционной поверхностью.

Носитель компонента может быть, например, УФ-непрозрачным. В этом случае носитель компонента может служить границей системы в ходе дополнительного оптического отверждения с использованием УФ-излучения. Таким образом, уплотняющая поверхность используется как УФ-непрозрачное ограждение рабочего пространства для дополнительного отверждения. Это позволяет препятствовать утечке УФ-излучения из рабочего пространства, которая в противном случае могло бы приводить к нежелательному отверждению остатков смолы вне рабочего пространства.

На стороне, обращенной от конструкционной поверхности, носитель компонента может дополнительно содержать механический интерфейс для освобождаемого соединения с транспортным устройством. Транспортное устройство может, например, быть выполнено с возможностью вертикальной транспортировки носителя компонента (в виде "z-башни") или транспортировки носителя компонента как по вертикали, так и по горизонтали (в виде "x-z- башни" или "y-z-башни") и, например, содержать соответствующие приводы.

Согласно одному иллюстративному варианту осуществления, носитель компонента закрывает контейнер, где уплотняющая поверхность носителя компонента совместно с соответствующей уплотняющей поверхностью контейнера препятствуют утечке фотореактивной смолы и/или промывочной жидкости и/или УФ-излучения из контейнера. Герметизация, обеспечиваемая двумя соответствующими уплотняющими поверхностями, может в целом также (или вместо) препятствовать нежелательному/ой проникновению и/или утечке воздуха или других газов в контейнер или из контейнера. Размеры контейнера подбираются таким образом, чтобы в нем можно было размещать объект максимального объема, создаваемый в аддитивном производственном процессе. В этом случае, контейнер и носитель компонента образуют единый управляемый модуль. Например, контейнер может, функционировать как транспортный сосуд (чистый, безопасный, возможно УФ-непрозрачный).

Контейнер может дополнительно содержать по меньшей мере одно соединение для линии питания и по меньшей мере одно соединение для выходной линии для промывочной жидкости (см. вышеупомянутые растворители) и/или сушильного газа (например, воздуха или азота). Контейнер, плотно закрытый носителем компонента, таким образом, может охватывать рабочее пространство для промывки и/или сушки изготовленных компонентов. Термин "контейнер" не ограничивается объектами, которые, в частности, пригодны для транспортировки, но в более общем случае следует понимать как границу и вместилище, системы, например, также камеру системы изготовления. Однако с помощью по меньшей мере одного соединения транспортный контейнер может, например, также использоваться как камера обработки для осуществления дополнительных процессов промывки и/или сушки и/или дополнительного отверждения.

Для транспортных приложений особенно полезно, если контейнер является УФ-непрозрачным. Наряду с аналогичным УФ-непрозрачный носителем компонента, который функционирует как крышка для контейнера, негативное влияние внешнего излучения можно по большей части исключить. В необязательном порядке также можно заглядывать внутрь контейнера, т.е. контейнер может быть прозрачным для видимого света, что позволяет видеть размещенный в нем компонент.

Можно предположить, что контейнер является лишь частично УФ-прозрачным. Например, допустимо, что лишь отдельные секции стенки контейнера являются УФ-прозрачными, благодаря чему, когда контейнер размещен в системе изготовления, оборудованной источниками УФ-света, УФ-прозрачные секции располагаются в зоне источников УФ-света, что позволяет быстро и надежно осуществлять дополнительное отверждение компонента, удерживаемого в контейнере, с минимальной опасностью повреждения.

Контейнер может дополнительно содержать один или более механических интерфейсов для соединения c устройством изготовления или в целом с рабочей станцией. Соединительные элементы для соединения с плотной посадкой можно обеспечить в качестве механических интерфейсов, например, для штифтового соединения, болтового соединения, клинового соединения или шпунтового соединения.

Изобретение дополнительно относится к системе изготовления или "системе дополнительной обработки", имеющей одну или более рабочих станций для промывки и/или сушки и/или дополнительного отверждения компонента, причем система изготовления содержит носитель компонента согласно одному из вышеописанных вариантов. Система изготовления может быть системой для дополнительной обработки компонента, изготовленного посредством аддитивного производственного процесса. По меньшей мере один этап дополнительной обработки (или дополнительный процесс) может исполняться системой изготовления. Этап(ы) дополнительной обработки могут соответственно назначаться по меньшей мере одной рабочей станции. Система изготовления может в результате включать в себя промывочную установку (рабочую станцию для промывки компонента) и/или сушильную установку (например, рабочую станцию для сушки промытого компонента) и/или установку дополнительного отверждения (рабочую станцию для дополнительного отверждения компонента). Также допустимо, чтобы несколько этапов дополнительной обработки осуществлялось на одной рабочей станции. Независимо от назначения между этапом дополнительной обработки и рабочей станцией, такая система изготовления может позволять интеграцию нескольких или всех дополнительных процессов в одном-единственном устройстве. Носитель компонента может функционально использоваться на по меньшей мере одной рабочей станции, т.е. участвовать в этапе дополнительной обработки и взаимодействовать с правильным выполнением упомянутого этапа дополнительной обработки. В дальнейшем, некоторые или все дополнительные процессы в устройстве можно согласованно и воспроизводимо параметризовать, например, согласно спецификациям производителя материала.

В контексте такой системы изготовления, система изготовления может включать в себя контейнер согласно одному из вышеописанных вариантов, т.е. контейнер, который герметизируется носителем компонента данного типа. Если контейнер является контейнером с соединениями для разных сред, например, сушильного газа и/или промывочной жидкости, система изготовления может обеспечивать среды, необходимые для дополнительной обработки.

Если система изготовления включает в себя транспортное устройство, носитель компонента может соединяться с транспортным устройством. Носитель компонента может в необязательном порядке соединяться с транспортным устройством, например, соединяться с возможностью освобождения. Таким образом, компонент, возможно изготовленный на носителе компонента, может транспортироваться между разными рабочими станциями с помощью транспортного устройства, и/или транспортное устройство может перемещать носитель компонента между позицией уплотнения, в которой носитель компонента герметизирует контейнер, и открытой позицией, в которой носитель компонента удален из контейнера, и, таким образом достигать воспроизводимое позиционирование компонента в контейнере.

В вышеописанном случае можно предположить, что соединение носителя компонента с транспортным устройством можно устанавливать и освобождать посредством зажимного устройства. Таким образом, транспортное устройство может освобождаться от носителя компонента, и носитель компонента можно удалять из системы изготовления. Кроме того, транспортное устройство может использоваться для перемежающейся или последовательной транспортировки нескольких разных носителей компонентов.

Для движения между разными рабочими станциями, было бы полезно, если транспортное устройство будет содержать привод для горизонтального движения. Приводом может быть электрический двигатель, например, в частности, шаговый двигатель.

Согласно дополнительному варианту конструкции, система изготовления может включать в себя производственную установку, имеющую ванну смолы и устройство экспозиции с пространственным разрешением. Таким образом система изготовления, может использоваться не только для дополнительной обработки, но и для предшествующего изготовления компонента и одновременного функционирования в качестве устройства изготовления. Производственную установку можно обеспечить, например, помимо одной или более рабочих станций. Объединение изготовления и дополнительной обработки обеспечивает особенно высокую степень интеграции и автоматизации, и, следовательно, в частности потенциально экономически выгодное, быстрое и также безопасное и воспроизводимое изготовление.

Система изготовления также может включать в себя дополнительные функциональные рабочие зоны, которые можно использовать для загрузки носителя компонента и контейнера, а также отвода и высушивания избыточного растворителя. Например, можно обеспечить функциональную рабочую зону для точно расположенного приема транспортного контейнера и удержания транспортного контейнера. В этом случае, транспортный контейнер, закрытый носителем компонента и содержащий компонент на упомянутом носителе компонента, может вставляться в соответствующую рабочую зону. Затем может начинаться автоматизированный процесс дополнительной обработки, в котором транспортное устройство пристыкуется к носителю компонента и затем транспортирует соединенный компонент на одну или более рабочих станций.

Контейнер системы изготовления может в необязательном порядке быть промывочным баком и содержать (например, механическую) мешалку для перемещения заполняющего ее растворителя. Мешалка (также именуемая перемешивателем) может быть выполнен с возможностью, например, для создания течения растворителя в промывочном баке. Кроме того, может быть обеспечена крышка промывочного бака, соединенная с исполнительным механизмом для автоматического открывания и закрывания крышки. Эта крышка может быть компонентом, отличным от носителя компонента, причем крышка препятствует утечке растворителя из промывочного бака между процессами промывки, т.е., когда никакой компонент в данный момент не промывается.

Кроме того, система изготовления может содержать по меньшей мере одну рабочую станцию для дополнительного отверждения компонента, причем эта рабочая станция может быть выполнена с возможностью оптического (например, УФ-светом) и/или теплового (например, посредством встроенного управляемого нагревателя) дополнительного отверждения. В этом случае, носитель компонента может быть выполнен с возможностью пригодного уплотнения, например, против выхода УФ-света, или в качестве изоляции против конвекции и/или теплопроводности.

В этом контексте, рабочая станция может дополнительно содержать источник защитного газа для дополнительного отверждения. Носитель компонента может взаимодействовать с рабочей станцией для пространственного ограничения подаваемого защитного газа и для достижения достаточно высокой концентрации защитного газа на рабочей станции, в частности, в рабочем пространстве.

Согласно способу, отвечающему изобретению, наподобие упомянутого в начале, после изготовления, компонент, соединенный с носителем компонента, транспортируется в рабочее пространство (рабочим пространством может быть, например, внутреннее пространство контейнера, или вместилища, или камеры рабочей станции системы изготовления), в котором носитель компонента герметизирует рабочее пространство от смолы и/или растворителя и/или УФ-излучения.

В контексте настоящего способа, компонент может промываться в рабочем пространстве, герметизированном носителем компонента. Носитель компонента герметизирует рабочее пространство во избежание утечки промывочной жидкости, например, жидкого промывочного раствора с растворителем, когда компонент, подлежащий промывке на носителе компонента, размещен в рабочем пространстве.

В этом контексте, промывочная жидкость может подаваться в рабочее пространство и удаляться оттуда через по меньшей мере одно соединение для промывки компонента. Если рабочее пространство образовано контейнером, упомянутый контейнер может содержать такое соединение. В этом случае соединение может герметизировать рабочее пространство до и после промывки, например, с помощью клапана. Подача и удаление может осуществляться через одно и то же соединение или через разные соединения.

Для промывки компонента промывочная жидкость может также перемещаться с регулируемыми, изменяемыми направлениями и скоростями относительно компонента путем перемещения промывочной жидкости и/или путем перемещения компонента. Это позволяет гарантировать, что поверхность компонента промывается равномерно по большей части независимо от его формы, например, в отношении полостей или выемок в компоненте.

Компонент может дополнительно в необязательном порядке высушиваться после промывки в рабочем пространстве, герметизированном носителем компонента. Это рабочее пространство может быть, но не обязательно, тем же рабочим пространством, в котором компонент ранее промывался. Если используется одно и то же непрерывно герметизированное рабочее пространство, промывочная жидкость может по большей части восстанавливаться после промывки и в ходе высушивания и затем в необязательном порядке регенерироваться (фильтроваться и/или подготавливаться).

Для сушки компонента, поток воздуха может подаваться в рабочее пространство и удаляться оттуда через по меньшей мере два соединения. В этом случае, поток воздуха подается через одно соединение и одновременно удаляться через другое соединение. В результате поток воздуха создается в рабочем пространстве между двумя соединениями. Соединение, через которое подается поток воздуха, также может формироваться неопределенными утечками в рабочем пространстве. Между входящим соединением и исходящим соединением существует перепад давления, который приводит к отрицательному давлению в рабочем пространстве. В другом варианте осуществления, фильтр с активированным углем присоединен перед исходящим соединением. Перепад давления и фильтр с активированным углем гарантируют, что никакие запахи, обусловленные прорывом паров растворителя, не покидают рабочее пространство.

В этом отношении, поток воздуха, созданный для сушки компонента может, например, перемещаться отрицательным давлением между входящим и исходящим соединением. Использование отрицательного давления препятствует неуправляемой утечке выбрасываемого воздуха и может, например, препятствовать выпуску паров растворителя в окружающую среду.

В необязательном порядке направление потока воздуха может обращаться, благодаря чему соединения меняются ролями, и впуск становится выпуском и наоборот. В общем случае, высушивание не ограничивается использованием потока воздуха; в принципе может использоваться любой тип течения газа. Дополнительно можно предусмотреть, что давление в рабочем пространстве снижается для сушки, для выпаривания промывочной жидкости. Для сушки, по меньшей мере одно из соединений может использоваться для удаления сушильного газа (например, воздуха) с увеличенной относительной насыщенностью промывочной жидкости из рабочего пространства, в то время как сушильный газ со сравнительно более низкой относительной насыщенностью промывочной жидкости в необязательном порядке подается или поступает в рабочее пространство через второе или дополнительное соединение.

В качестве альтернативного или дополнительного этапа дополнительной обработки, можно предположить, что компонент дополнительно отверждается в рабочем пространстве, герметизированном носителем компонента. В ходе дополнительного отверждения, структура или по меньшей мере одна поверхность (т.е. внешняя), компонента полностью отверждается. Отверждение отпечатанного материала, начавшееся в ходе общего производственного процесса, может продолжаться и завершаться.

Поскольку дополнительное отверждение может осуществляться УФ-светом, например, рабочее пространство может освещаться через по меньшей мере одну боковую стенку, например, УФ-светом, для дополнительного отверждения компонента. Соответствующая боковая стенка может быть по меньшей мере частично прозрачной для излучения, используемого для дополнительного отверждения (например, УФ-света). Другие или некоторые другие боковые стенки могут быть непрозрачными для УФ-света. Боковая стенка, которая по меньшей мере частично прозрачна для УФ-света, может быть боковой стенкой, отличной от рабочего пространства пола, например, боковой стенкой, перпендикулярной полу. Две боковые стенки, например, две противоположные, по существу параллельные боковые стенки, в необязательном порядке могут использоваться для освещения рабочего пространства для дополнительного отверждения соответствующими связанными источниками излучения (например, УФ лампами).

В частности, рабочее пространство в необязательном порядке может освещаться по меньшей мере двумя источниками света для дополнительного отверждения компонента, например, УФ-светом, и/или снабжаться управляемым нагревателем для термического отверждения компонентов в рабочем пространстве независимо от компонентов УФ-света. В ходе теплового отверждения, компонент, или по меньшей мере его поверхность, подогревается или нагревается, благодаря чему материал компонента дополнительно отверждается либо в ходе подогрева или нагрева и/или при поддержании температуры и/или в ходе последующего охлаждения.

Настоящее изобретение перекрывает зазор между формированием посредством аддитивного производственного процесса, описанного в начале и наиболее желательными дополнительными процессами: в зависимости от варианта осуществления, с использованием настоящего изобретения для дополнительных процессов: защитное оборудование не нужно носить; особые требования к месту больше не нужны; больше нет запахов от паров растворителя и фотополимерных смол; и/или загрязнение машины и рабочей среды снижается или исключается; кроме того, спецификации процесса для изготовления материала можно параметрически реализовать более надежно и более безопасно и достаточно уже более низкой квалификации пользователя.

Далее изобретение объяснено более подробно на основе иллюстративных вариантов осуществления, которыми изобретение однако не ограничивается, и со ссылкой на чертежи. В частности, в чертежах на:

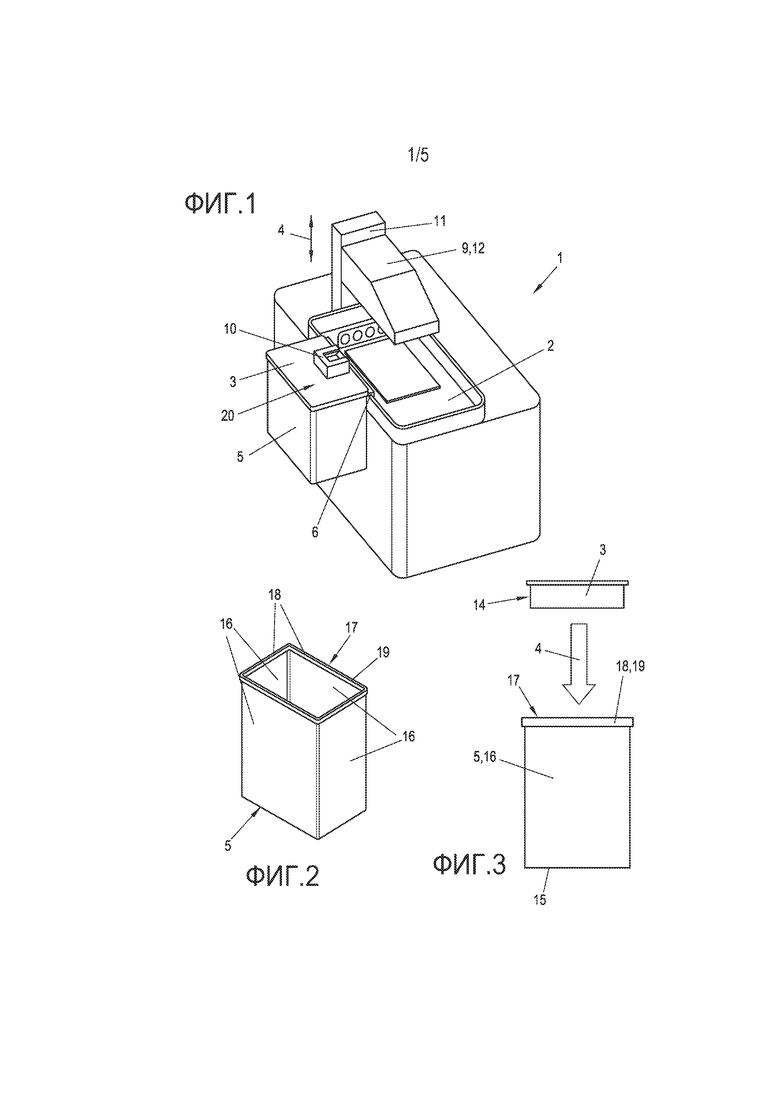

фиг.1 схематически показана система изготовления, имеющая ванну смолы и контейнер, герметизированный носителем компонента в позиции уплотнения;

фиг.2 схематически показан простой открытый контейнер;

фиг.3 схематически показан вид сбоку открытого контейнера согласно фиг.2 с носителем компонента, расположенным над ним в открытой позиции;

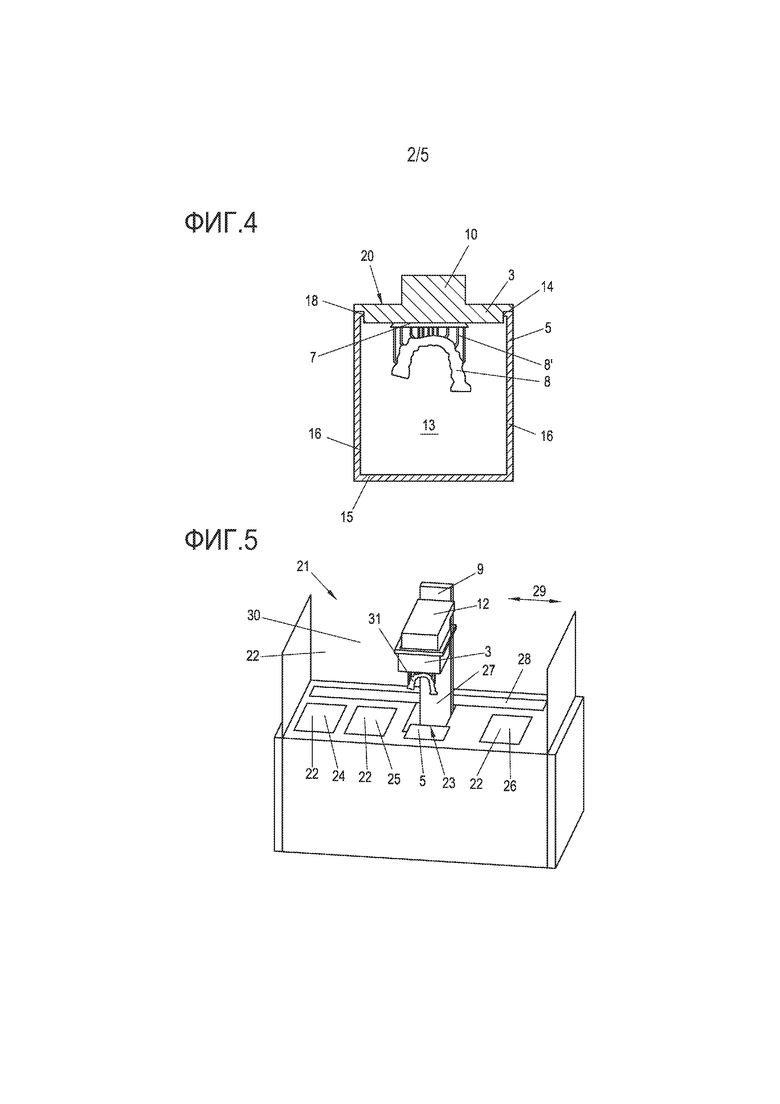

фиг.4 схематически показана вертикальная секция закрытого контейнера, который герметизируется носителем компонента и находится в позиции уплотнения;

фиг.5 схематически показана система изготовления, имеющая несколько рабочих станций и имеющая транспортное устройство;

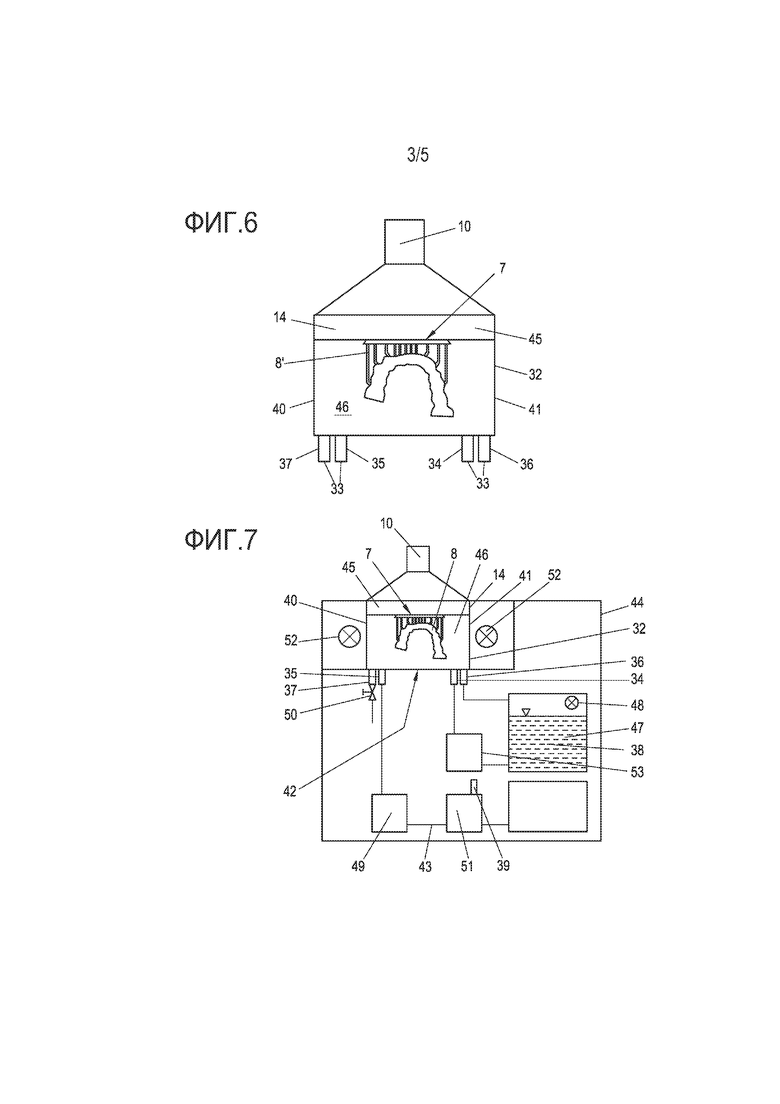

фиг.6 схематически показан герметизированный контейнер, имеющий средовые соединения;

фиг.7 схематически показан контейнер согласно фиг.6, пристыкованный к рабочей станции;

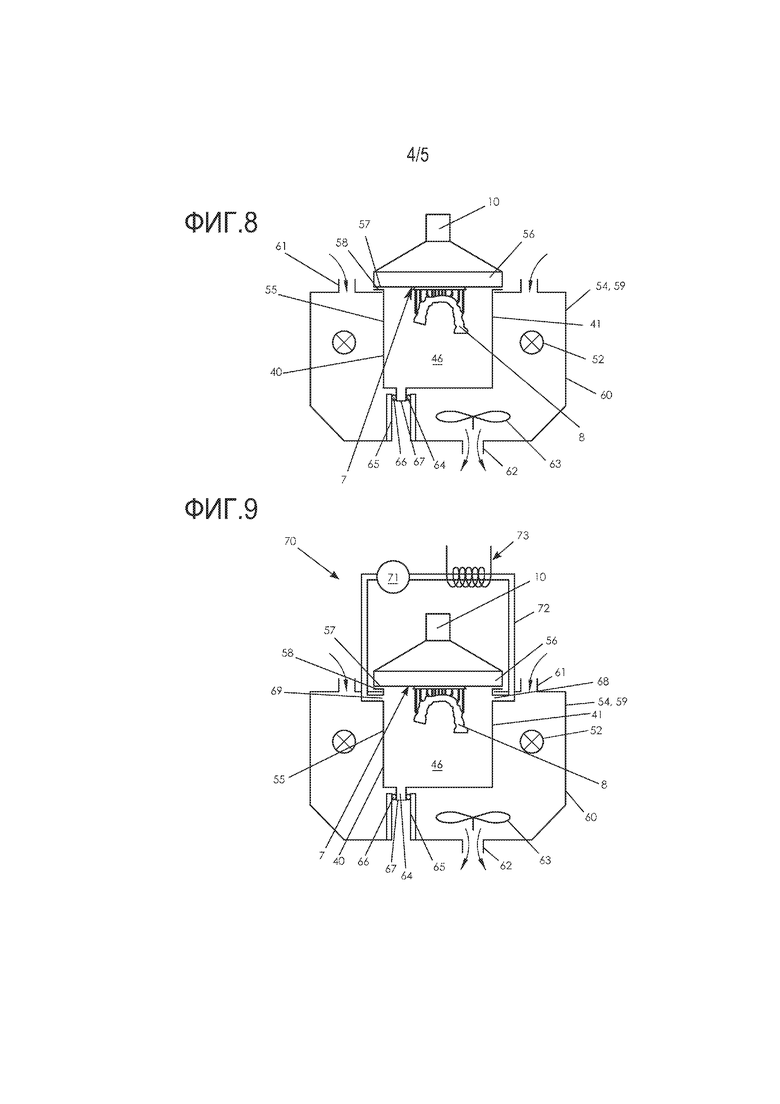

фиг.8 схематически показана камера дополнительного отверждения со вставленным контейнером;

фиг.9 схематически показана камера дополнительного отверждения со вставленным контейнером и имеющая конвекционный нагреватель;

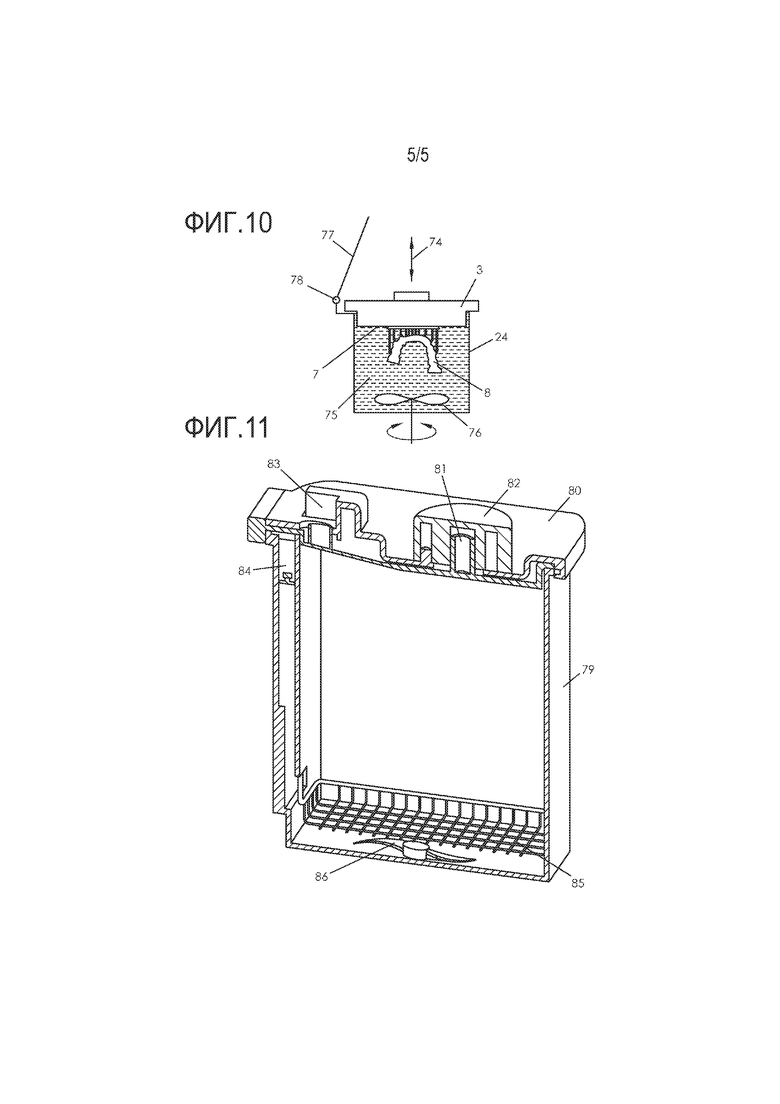

фиг.10 показан носитель компонента на промывочном баке, имеющем встроенную мешалку и дополнительную крышку; и

фиг.11 схематически показан промывочный бак, закрытый крышкой без вставленного носителя компонента.

На фиг.1 показано устройство 1 аддитивного изготовления, имеющее ванну 2 смолы и устройство экспозиции с пространственным разрешением. Устройство 1 изготовления также пригодно в качестве производственной установки системы изготовления. Устройство 1 аддитивного изготовления ("3D принтер") основано на лазере и DLP. Жидкие фотополимерные смолы могут перерабатываться в твердые компоненты в упомянутом устройстве аддитивного изготовления согласно принципу "воздушной полимеризации в ванне". В качестве принципа отверждения используется фотополимеризация посредством УФ-света (ультрафиолетового света). УФ-свет используется для проецирования маски посредством УФ-проектора на основе УФ лазера или DMD ("цифрового микрозеркального устройства"). Проецируемая маска также помечает зону в смоляной ванне в ванне 2 смолы, где происходит отверждение материала. Каждой маске назначается толщина слоя, в котором происходит отверждение материала. Для аддитивного изготовления, цифровая объемная модель печатаемого компонента разбивается на слои. Маска повторно экспонируется, пока не будут экспонированы все слои печатаемого объекта. Чтобы гарантировать, что не все отдельные слои экспонируются друг в друга, носитель 3 компонента перемещается из зоны экспозиции от основания лотка в z-направлении 4 по меньшей мере на одну толщину слоя после каждого цикла слоя.

Контейнер 5, предпочтительно жесткий, присоединяется рядом с устройством 1 аддитивного изготовления. Для минимизации возможности попадания капель смолы во внутренний механизм устройства 1 изготовления, упомянутый контейнер располагается как можно ближе к компонентам, несущим смолу, например, к ванне 2 смолы. Контейнер 5 содержит механический интерфейс 6 для вставления с возможностью освобождения в устройство 1 аддитивного изготовления. По завершении аддитивного изготовления компонента, носитель 3 компонента, совместно с присоединенным аддитивно изготовленным компонентом, может располагаться на контейнере 5 в качестве крышки. Затем контейнер 5 покрывается и герметизируется съемным носителем 3 компонента устройства 1 аддитивного изготовления. Таким образом, контейнер 5 и носитель 3 компонента образуют самодостаточный транспортируемый модуль, который можно удалять из устройства 1 изготовления без необходимости контакта пользователя со смолой для транспортировки к рабочей станции для дополнительной обработки.

Носитель 3 компонента содержит конструкционную поверхность 7 (см. фиг.4). В ходе работы устройства 1 изготовления, компонент 8 изготавливается на конструкционной поверхности 7, где первый изготовленный слой компонента 8 соединяется с конструкционной поверхностью 7. Соединение носителя 3 компонента с транспортным устройством 9 можно устанавливать и освобождать посредством зажимного устройства. С этой целью носитель 3 компонента содержит механический интерфейс 10. Механический интерфейс 10 образован прорезью 11 для размещения соединительного элемента на транспортном устройстве 9. Прорезь 11 содержит подрезы для соответствующих выступов или выдвижных губок зажимного устройства или в целом для соединительного элемента на подвижном кронштейне 12 транспортного устройства 9. Соединительный элемент может вставляться горизонтально в прорезь 11, пока он не упрется в концевой упор. Затем носитель 3 компонента может подниматься над контейнером 5 вместе с транспортным устройством 9, таким образом, открывая контейнер 5.

Согласно способу дополнительной обработки компонента, изготовленного согласно аддитивному производственному процессу, компонент 8, соединенный с носителем 3 компонента опорными структурами 8', размещается в рабочем пространстве 13 в контейнере 5 после изготовления и транспортируется в упомянутом контейнере, в котором носитель 3 компонента герметизирует рабочее пространство 13 от смолы и/или растворителя и/или УФ-излучения, и, таким образом по большей части, защищает компонент 8 от опасных внешних воздействий.

На фиг.2-4 более подробно показаны разные носители 3 компонентов и контейнеры 5, в связи с чем, во избежание повтора, для функционально идентичных частей использовались одни и те же ссылочные позиции, и общие элементы описаны далее для всех вариантов. Носитель 3 компонента содержит конструкционную поверхность 7 и уплотняющую поверхность 14, которая радиально окружает конструкционную поверхность 7 (см. фиг.3 и 4). Носитель 3 компонента является УФ-непрозрачным. Контейнер 5 имеет основание 15, четыре боковые стенки 16 и отверстие 17 напротив основания 15. Основание 15 и боковые стенки 16 являются УФ-непрозрачными. Верхние края боковых стенок 16 примыкающие к отверстию 17, соответственно, содержат уплотнительную полоску 18, причем четыре уплотнительные полоски 18 совместно образуют уплотнитель 19 в форме замкнутой рамы, которая радиально (относительно центральной оси, перпендикулярной основанию 15) окружает отверстие 17. Уплотнение 19 располагается в плоскости, параллельной основанию 15, благодаря чему, в позиции уплотнения, показанной на фиг.4, где носитель 3 компонента плотно закрывает контейнер 5, конструкционная поверхность 7 носителя 3 компонента располагается параллельно основанию 15 контейнера 5. Уплотняющая поверхность 14 носителя 3 компонента герметизируется соответствующей уплотняющей поверхностью контейнера 5, в частности, уплотнением 19 контейнера 5, во избежание утечки фотореактивной смолы и/или промывочной жидкости и/или УФ-излучения из контейнера 5. На верхней стороне 20, обращенной от конструкционной поверхности 7, носитель 3 компонента согласно фиг.4 содержит механический интерфейс 10 для освобождаемого соединения с транспортным устройством 9.

На фиг.5 показана система 21 изготовления с несколькими рабочими станциями 22 для промывки, высушивания и дополнительного отверждения компонента. Система 21 изготовления включает в себя носитель 3 компонента и контейнер 5 согласно фиг.4, который располагается в рабочей зоне 23, которую можно использовать для загрузки носителя 3 компонента и контейнера 5, а также для отвода и высушивания избыточного растворителя. Помимо рабочей зоны 23, система 21 изготовления содержит несколько рабочих станций 22. Каждая из двух рабочих станций 22 содержит промывочный бак 24, 25. Третьей рабочей станцией 22 является камера 26 дополнительного отверждения для дополнительного теплового отверждения компонента с использованием управляемого нагревателя. В ходе дополнительной обработки, температура в рабочем пространстве камеры 26 дополнительного отверждения увеличивается до температуры дополнительного отверждения предпочтительно 50°C - 90°C, для термического отверждения компонента независимо от дополнительно обеспеченного в необязательном порядке УФ-света (см. фиг.7). Система 21 изготовления дополнительно включает в себя транспортное устройство 9, и носитель 3 компонента соединен с транспортным устройством 9. Транспортное устройство 9 содержит привод для горизонтального и вертикального движения.

Для использования системы изготовления, показанной на фиг.5, контейнер 5 вставляется в рабочую зону 23. Теперь зажим на подвижном кронштейне 12 транспортного устройства 9 можно перемещать посредством z-башни 27 транспортного устройства 9 для присоединения к носителю 3 компонента. В соединенном состоянии, носитель 3 компонента может подниматься в свободную от столкновений рабочую зону через z-башню 27 (эта позиция показана на фиг.5). z-башня 27 может перемещаться в обоих направлениях 29 вдоль горизонтальной оси x 28, начинающейся от рабочей зоны 23. Достигнув верхней позиции на z-башне 27, носитель 3 компонента может направляться к отдельным рабочим станциям 22 согласно заранее выбранной программе. Рабочие станции 22 образованы первым промывочным баком 24, вторым промывочным баком 25, сушильной зоной 30 над промывочными баками 24, 25 и камерой 26 дополнительного отверждения. Необходимые дополнительные процессы также осуществляются в вышеупомянутой последовательности. Для первого процесса промывки, носитель 3 компонента располагается над первым промывочным баком 24, и после автоматического открывания крышки промывочного бака 24, помещается в первый промывочный бак 24 путем опускания через z-башню 27. В этом случае, аддитивно изготовленный компонент 31, присоединенный к носителю компонента, погружается в растворитель в первом промывочном баке 24. В этом случае носитель 3 компонента закрывает первый промывочный бак 24. В первом промывочном баке 24, как и во втором промывочном баке 25 существует механическая мешалка, которая гарантирует относительное движение аддитивно изготовленного компонента 31, присоединенного к носителю 3 компонента, и заполняющего его растворителя. Направление вращения и скорость вращения механической мешалки можно устанавливать в соответствии с требованиями процесса. По завершении первого процесса промывки, носитель 3 компонента перемещается на z-башне 27 обратно в сушильную зону 30. По истечении заданного времени отвода, носитель 3 компонента перемещается вдоль оси x 28 ко второму промывочному баку 25, и второй процесс промывки инициируется таким же образом, как первый процесс промывки. Времена промывки, отвода и высушивания можно, соответственно, задавать по-разному, например, в зависимости от материала и/или геометрии компонента. За вторым процессом промывки следует процесс высушивания следует, в котором растворитель полностью удаляется с поверхности носителя 3 компонента и присоединенного, аддитивно изготовленного компонента 31.

Только потом носитель 3 компонента движется к камере 26 дополнительного отверждения и опускается в нее. Во избежание кислородного подавления (т.е. в котором присутствие кислорода препятствует отверждению), камера 26 дополнительного отверждения может наполняться азотом. С этой целью, камера 26 дополнительного отверждения содержит соответствующее соединение. Камера 26 дополнительного отверждения дополнительно содержит средство освещения (лампы или LED), которые излучают УФ-свет в желаемом диапазоне длин волны. Температура в камере 26 дополнительного отверждения может дополнительно регулироваться посредством активного или пассивного нагрева и охлаждения. Для процесса дополнительного отверждения, камера 26 дополнительного отверждения сначала наполняется азотом и доводится до желаемой температуры. Затем средство освещения, излучающее УФ, включается на заданный период времени. Дополнительное отверждение в аддитивно изготовленном компоненте 31, присоединенном к носителю 3 компонента, теперь осуществляется в течение времени, когда оно включено. Управление процессом дополнительного отверждения может осуществляться таким образом, что применяется УФ-излучение и/или тепло. После завершения дополнительного отверждения, носитель 3 компонента перемещается обратно к контейнеру 5 и располагается на нем. Теперь пользователь может удалить контейнер 5 с расположенным на нем носителем 3 компонента. Теперь носитель 3 компонента можно удалить из контейнера 5. Теперь аддитивно изготовленный компонент 31, присоединенный к носителю 3 компонента, можно удалить из носителя 3 компонента для чистовой механической обработки.

Согласно дополнительному иллюстративному варианту осуществления, система 21 изготовления согласно фиг.5 может дополнительно включать в себя производственную установку, аналогичную устройству 1 изготовления, имеющую ванну 2 смолы и устройство экспозиции с пространственным разрешением, показанные на фиг.1. В этом случае, носитель 3 компонента может транспортироваться непосредственно от производственной установки к первой промывочной установке транспортным устройством 9.

Согласно дополнительному иллюстративному варианту осуществления, система 21 изготовления может дополнительно содержать внешний корпус в соответствии с фиг.5. Все устройства, показанные на фиг.5, могут размещаться во внешнем корпусе. Это позволяет добиться дополнительного внешнего экранирования внешним корпусом, который, например, по меньшей мере временно препятствует обмену воздухом с окружением и/или входу и/или выходу излучения. Внешний корпус может содержать дверь для вставления и удаления контейнера 5 в закрытом состоянии. Внешний корпус может функционировать как воздушный шлюз между внутренним пространством контейнера 5 и окружающей средой.

На фиг.6 и 7 показан другой, альтернативный иллюстративный вариант осуществления. Контейнер 32, показанный на фиг.6, содержит четыре средовых соединения 33. Два соединения 34, 35, соответственно, предусмотрены для линии питания и два соединения 36, 37 для выходной линии промывочной жидкости 38 или сушильного газа 39. Этот контейнер 32 содержит две вертикальные боковые стенки 40, 41 (левую и правую на чертеже), прозрачные для УФ. Две другие вертикальные боковые стенки непрозрачны для УФ. Этот вариант осуществления контейнера 32 первоначально обрабатывается в устройстве 1 аддитивного изготовления точно таким же образом, как ранее описанный контейнер 5 без соединений. Однако затем контейнер 32 с соединениями 33 одновременно образует камеру обработки для соответствующих дополнительных процессов на единой рабочей станции 42 (см. фиг.7). Среды, например, растворитель для промывки (например, IPA/изопропиловый спирт, этанол, эфир или раствор поверхностно-активного вещества), которые используются для дополнительной обработки, воздух для сушки и азот для дополнительного отверждения могут подаваться и удаляться через соединения 33.

Система 21 изготовления согласно фиг.7 содержит рабочую станцию 42 для дополнительной обработки, включающего в себя оптическое дополнительное отверждение, компонента 8. Рабочая станция 42 для дополнительного отверждения содержит источник защитного газа 43. Рабочая станция 42, образована дополнительным устройством 44, которое может использоваться как дополнение к устройству 1 аддитивного изготовления. Контейнер 32 пристыкуется к дополнительному устройству 44. Пристыковка контейнера 32 должна гарантировать, что все соединения 33 плотно присоединены к дополнительному устройству 44. После герметичной пристыковки необходимые дополнительные процессы могут осуществляться один за другим. На первом этапе компонент 8 может промываться в контейнере 32. Для этого рабочее пространство 46 в контейнере 32, герметизированном носителем 45 компонента, наполняется на первом этапе растворителем для промывки. Промывочная жидкость 38 поступает в рабочее пространство 46 через первое соединение 34 и удаляется через второе соединение 36. Приток и циркуляция создает желаемое перемещение растворителя относительно аддитивно изготовленного компонента 8, присоединенного к носителю 45 компонента. Время промывки было определено с помощью предварительных испытаний. Сам растворитель хранится в достаточно вместительном баке 47 и циркулирует между баком 47 и рабочим пространством 46 в ходе процесса промывки посредством циркуляционного насоса 53. Возвращающийся растворитель может в необязательном порядке фильтроваться на входе в бак. Для упрощения последующей фильтрации фильтром частиц, растворенные остатки смолы можно отверждать посредством источника 48 УФ-света. По завершении процесса промывки, компонент 8 высушивается в рабочем пространстве 46, загерметизированном носителем 45 компонента. Для этого контейнер 32 полностью опустошается и продувается воздухом в течение последующего процесса высушивания путем введения потока воздуха в рабочее пространство 46 через третье соединение 35 и его удаления через четвертое соединение 37. Воздух для сушки нагнетается в контейнер 32 с помощью насоса 49 через третье соединение 35 и снова выпускается через четвертое соединение 37 и переключаемый выпускной клапан 50. Продувка воздухом происходит в течение заданного времени высушивания. Затем высушенный компонент 8 может дополнительно отверждаться в рабочем пространстве 46, герметизированном носителем 45 компонента. После высушивания контейнер 32 может наполняться азотом для дополнительного отверждения. Для этого, азот теперь подается на насос 49 через переключаемый клапан 51 вместо воздуха. После наполнения азотом, два установленных средства 52 УФ-освещения включаются, и рабочее пространство 46 освещается через две противоположные боковые стенки 40, 41 УФ-светом. Активная регулировка температуры дополнительного отверждения возможна как через газообмен, так и через период активации средства 52 УФ-освещения; в необязательном порядке можно обеспечить установку дополнительного управляемого нагревателя. После осуществления дополнительного отверждения, контейнер 32 можно удалять из дополнительного устройства 44 в носителе 45 компонента. Наконец, для удаления химически очищенного и дополнительно отвержденного компонента 8, носитель 45 компонента можно удалять из контейнера 32.

На фиг.8 схематически показана камера 54 дополнительного отверждения. Контейнер 55 вставляется в камеру 54 дополнительного отверждения. Контейнер 55 и камера 54 дополнительного отверждения герметизируются носителем 56 компонента. Носитель 56 компонента имеет конструкционную поверхность 7, к которой присоединяется ранее изготовленный компонент 8. Носитель 56 компонента имеет уплотняющую поверхность 57. Уплотняющая поверхность 57 располагается в одной плоскости с конструкционной поверхностью 7 и окружает конструкционную поверхность 7. Уплотняющая поверхность 57 плотно контактирует с соответствующей уплотняющей поверхностью 58 контейнера 55, образованной вертикальным фланцем на отверстии контейнера 55, таким образом, герметизируя рабочее пространство 46, ограниченное контейнером 55 и носителем 56 компонента. Носитель 56 компонента содержит механический интерфейс 10, расположенный на верхней стороне, противоположной конструкционной поверхности 7, для освобождаемого соединения с транспортным устройством 9.

Камера 54 дополнительного отверждения содержит два средства 52 ультрафиолетового (УФ) освещения, расположенные между корпусом 59 камеры 54 дополнительного отверждения и на двух противоположных сторонах контейнера 55. Средства 52 ультрафиолетового освещения в этом варианте осуществления представляют собой лампы-вспышки, мощностью 100 Вт (2×100 Вт). Внутренняя сторона корпуса 59, обращенная к средству 52 ультрафиолетового освещения, содержит зеркальные поверхности 60, отражающие ультрафиолетовый свет от средства 52 ультрафиолетового освещения во вместилище для контейнера 55. Корпус 59 содержит два воздушных впускных канала 61 на своей верхней стороне, над двумя средствами 52 ультрафиолетового освещения. В нижней части корпуса 59 существует воздушный выпускной канал 62 (выпуск). Между воздушными впускными каналами 61 и воздушным выпускным каналом 62 внутри корпуса 59 располагается охлаждающий вентилятор 63. Охлаждающий вентилятор 63 обеспечивает воздушный поток через воздушные впускные каналы 61 в корпус 59 и через воздушный выпускной канал 62 из корпуса 59. Воздушный поток охлаждает средство 52 ультрафиолетового освещения, а также контейнер 55 и корпус 59.

Контейнер 55 содержит соединение 64 для линии 65 питания камеры 54 дополнительного отверждения. Линия 65 питания обеспечивается для наполнения контейнера 55 азотом через соединение 64, когда контейнер 55 вставляется в камеру 54 дополнительного отверждения. Подача азота может использоваться для удаления кислорода из рабочего пространства 46 или во избежание поступления кислорода из окружающий среды чтобы не нарушать процесс дополнительного отверждения. Соединение 64 содержит уплотнительное кольцо 66 и в необязательном порядке обратный клапан 67.

При осуществлении дополнительного отверждения компонента 8, контейнер 55 герметизируется носителем 56 компонента и вставляется в камеру 54 дополнительного отверждения и соединение 64, присоединенное к линии 65 питания. Давление азота, поступающего по линии 65 питания, выбирается, например, для удаления кислорода из рабочего пространства 46 путем небольшого подъема носителя 56 компонента над контейнером 55 и спуска избыточного давления между уплотняющими поверхностями 57, 58. После этого процесса продувки два средства 52 ультрафиолетового освещения вспыхивают заранее заданное число раз, таким образом освещая рабочее пространство 46 через две боковые стенки 40, 41 контейнера 55, прозрачные для УФ. Корпус 59 и носитель 56 компонента непрозрачны для УФ. В ходе этой процедуры дополнительного отверждения охлаждающий вентилятор 63 обеспечивает воздушный поток через корпус 59.

На фиг.9 показан расширенный вариант осуществления контейнера 55, вставленного в камеру 54 дополнительного отверждения. Для всех элементов, описанных в связи с фиг.8, те же ссылочные позиции используются на фиг.9 и приводятся ссылки на вышеприведенное описание во избежание повторения. Кроме того, контейнер 55 содержит два соединения 68, 69 для конвекционного нагревателя 70. Конвекционный нагреватель 70 обеспечен для нагрева текучей среды (например, по большей части азота), заключенной в рабочем пространстве 46. Благодаря нагреву упомянутый текучей среды, осуществляется дополнительное тепловое отверждение компонента 8. Конвекционный нагреватель 70 содержит насос 71 (или вентилятор) расположенный в системе 72 циркуляции текучей среды, соединенной с соединениями 68, 69 контейнера 55. Насос 71 прогоняет текучую среду, заключенную в рабочем пространстве 46, через нагревательный элемент 73, например, нагревательную спираль.

На фиг.10 более подробно, хотя все же схематически, показан промывочный бак 24 согласно фиг.5. Промывочный бак 24 герметизируется носителем 3 компонента. Как указано стрелкой 74, носитель 3 компонента может подниматься из промывочного бака в вертикальном направлении или опускаться в промывочный бак 24 в вертикальном направлении. Носитель 3 компонента имеет конструкционную поверхность 7, к которой присоединяется компонент 8 после своего изготовления в устройстве аддитивного изготовления. Промывочный бак 24 наполнен промывочной жидкостью 75. Для промывки компонента 8, циркуляция промывочной жидкости 75 в промывочном баке обеспечивается механической мешалкой 76, в этом примере имеющей вращающиеся лопатки. Когда промывочный бак 24 не используется, т.е. не существует компонента 8, погруженного в промывочную жидкость 75, промывочный бак 24 закрыт крышкой 77, присоединенный к промывочному баку 24 петлей 78. В необязательном порядке, петля 78 может быть присоединена к приводу для автоматического открывания крышки 77, когда носитель 3 компонента с компонентом 8 приближается к промывочному баку 24.

На фиг.11 показан другой вариант осуществления промывочного бака 79, изображенного в состоянии готовности, т.е. без вставленного носителя компонента или компонента. В этом состоянии крышка 80 герметизирует промывочный бак 79. Крышка 80 содержит отверстие 81 долива, закрытое навинчивающимся колпачком 82. Отверстие 81 долива обеспечено для залива промывочной жидкости в промывочный бак 79. Механический интерфейс 83 для открывания крышки 80 располагается рядом с навинчивающимся колпачком 82. В одной из вертикальных стенок обеспечен датчик 84 уровня в виде поплавкового переключателя для регистрации уровня промывочной жидкости внутри этого промывочного бака 79. На основании выходного сигнала датчика 84 уровня, может выдаваться предупреждение о необходимости долива промывочной жидкости в промывочный бак 79. В нижней части промывочного бака 79 обеспечена корзина 85 над механической мешалкой 86 для защиты механической мешалки 86 от компонентов, которые могут отделяться от носителя компонента, находящегося в промывочном баке 79.

Изобретение относится к стереолитографическому устройству аддитивного изготовления, в котором носитель компонента содержит конструкционную поверхность, на которой в ходе работы устройства изготовления располагается изготавливаемый компонент. Изобретение дополнительно относится к системе изготовления, имеющей одну или более рабочих станций для промывки, и/или сушки, и/или дополнительного отверждения компонента. Изобретение также относится к способу дополнительной обработки компонента, изготовленного согласно аддитивному производственному процессу. Стереолитографическое устройство аддитивного изготовления содержит: ванну для смолы и устройство экспозиции с пространственным разрешением; самодостаточный транспортируемый модуль, который содержит: носитель компонента, который содержит конструкционную поверхность, на которой компонент, подлежащий изготовлению, может располагаться в ходе работы стереолитографического устройства аддитивного изготовления, и уплотняющую поверхность, которая радиально окружает конструкционную поверхность. Устройство содержит контейнер, который включает уплотняющую поверхность. Носитель компонента приспособлен для размещения на контейнере в качестве крышки вместе с присоединенным аддитивно изготовленным компонентом, чтобы покрывать, а также закрывать и герметизировать контейнер. Уплотняющая поверхность носителя компонента совместно с уплотняющей поверхностью контейнера дополнительно приспособлены для плотного смыкания друг с другом в целях предотвращения утечки фотореактивной смолы, промывочной жидкости и УФ-излучения из контейнера. Контейнер присоединен рядом с устройством аддитивного изготовления с возможностью освобождения из устройства аддитивного изготовления. Устройство аддитивного изготовления дополнительно содержит: транспортное устройство, причем носитель компонента выполнен с возможностью освобождаемого присоединения к транспортному устройству. На стороне, обращенной от конструкционной поверхности, носитель компонента содержит механический интерфейс, приспособленный для освобождаемого соединения с транспортным устройством устройства аддитивного изготовления или рабочей станции для дополнительной обработки. Механический интерфейс образован прорезью, которая содержит подрезы для соответствующих выступов или выдвижных губок зажимного устройства или для соединительного элемента на подвижном кронштейне транспортного устройства. Группа изобретений обеспечивает повышение качества получаемых изделий. 3 н. и 18 з.п. ф-лы, 11 ил.

1. Стереолитографическое устройство (1) аддитивного изготовления, содержащее:

ванну (2) для смолы и устройство экспозиции с пространственным разрешением;

самодостаточный транспортируемый модуль, который содержит:

носитель (3) компонента, который содержит конструкционную поверхность (7), на которой компонент (8), подлежащий изготовлению, может располагаться в ходе работы стереолитографического устройства (1) аддитивного изготовления, и уплотняющую поверхность (14), которая радиально окружает конструкционную поверхность (7); и

контейнер (5,32), который содержит уплотняющую поверхность,

причем носитель (3) компонента приспособлен для размещения на контейнере (5) в качестве крышки вместе с присоединенным аддитивно изготовленным компонентом, чтобы покрывать, а также закрывать и герметизировать контейнер (5),

уплотняющая поверхность (14) носителя (3) компонента совместно с уплотняющей поверхностью контейнера (5) дополнительно приспособлены для плотного смыкания друг с другом в целях предотвращения утечки фотореактивной смолы, промывочной жидкости и УФ-излучения из контейнера (5),

контейнер (5) присоединен рядом с устройством (1) аддитивного изготовления с возможностью освобождения из устройства (1) аддитивного изготовления,

устройство (1) аддитивного изготовления дополнительно содержит:

транспортное устройство (9), причем носитель (3) компонента выполнен с возможностью освобождаемого присоединения к транспортному устройству (9),

причем на стороне, обращенной от конструкционной поверхности (7), носитель (3) компонента содержит механический интерфейс (10), приспособленный для освобождаемого соединения с транспортным устройством (9) устройства (1) аддитивного изготовления или рабочей станции для дополнительной обработки, и

механический интерфейс (10) образован прорезью (11), которая содержит подрезы для соответствующих выступов или выдвижных губок зажимного устройства или для соединительного элемента на подвижном кронштейне (12) транспортного устройства (9).

2. Устройство (1) по п.1, отличающееся тем, что контейнер (5) является УФ-непрозрачным.

3. Устройство (1) по п.1 или 2, отличающееся тем, что контейнер (32) является лишь частично УФ-прозрачным.

4. Устройство (1) по любому из пп.1-3, отличающееся тем, что носитель (3) компонента является УФ-непрозрачным.

5. Система (21) изготовления, отличающаяся тем, что содержит:

одну или более рабочих станций (22), каждая из которых предназначена для промывки, высушивания и/или дополнительного отверждения компонента (8); и

стереолитографическое устройство (1) аддитивного изготовления по любому из пп.1-4.

6. Система (21) изготовления по п.5, отличающаяся тем, что транспортное устройство (9) содержит привод для горизонтального движения.

7. Система (21) изготовления по п.5 или 6, отличающаяся тем, что дополнительно содержит:

дополнительные функциональные рабочие зоны (23), которые выполнены с возможностью загрузки носителя (3) компонента и контейнера (5), а также для отвода и высушивания избыточного растворителя.

8. Система (21) изготовления по любому из пп.5-7, отличающаяся тем, что контейнер (5,32) является промывочным баком (24, 25) и содержит мешалку для перемещения заполняющего его растворителя.

9. Система (21) изготовления по любому из пп.5-8, отличающаяся тем, что дополнительно содержит:

по меньшей мере одну рабочую станцию (42) для дополнительного отверждения компонента, причем эта рабочая станция (42) выполнена с возможностью осуществления оптического и/или теплового дополнительного отверждения.

10. Система (21) изготовления по п.9, отличающаяся тем, что рабочая станция (42) для дополнительного отверждения содержит источник (43) защитного газа.

11. Способ дополнительной обработки компонента (8), изготовленного с помощью системы (21) изготовления по любому из пп.5-10, отличающийся тем, что, после изготовления, компонент (8), соединенный с носителем (45) компонента, транспортируют в рабочее пространство (13), при этом носитель (45) компонента герметизирует рабочее пространство (46) от смолы и растворителя, а также УФ-излучения.

12. Способ по п.11, отличающийся тем, что компонент (8) промывают в рабочем пространстве (46), которое герметизируют носителем (45) компонента.

13. Способ по п.12, отличающийся тем, что, для промывки компонента (8), промывочную жидкость подают в рабочее пространство (46) и удаляют из него через по меньшей мере одно соединение (34, 36).

14. Способ по п.11 или 12, отличающийся тем, что, для промывки компонента (8), промывочную жидкость перемещают с регулируемыми и изменяемыми направлениями и скоростями относительно компонента (8) путем перемещения промывочной жидкости и/или путем перемещения компонента (8).

15. Способ по любому из пп.12-14, отличающийся тем, что, после промывки, компонент (8) высушивают в рабочем пространстве (46), которое герметизируют носителем (45) компонента.

16. Способ по п.15, отличающийся тем, что, для сушки компонента (8), поток воздуха подают в рабочее пространство (46) и удаляют из него через по меньшей мере два соединения (35, 37).

17. Способ по п.16, отличающийся тем, что поток воздуха, генерируемый для сушки компонента (8), перемещают между входящим и исходящим соединением с отрицательным давлением.

18. Способ по любому из пп.11-17, отличающийся тем, что компонент (8) дополнительно отверждают в рабочем пространстве (46), которое герметизируют носителем (45) компонента.

19. Способ по п.18, отличающийся тем, что, для дополнительного отверждения компонента (8), рабочее пространство (46) освещают через по меньшей мере одну боковую стенку (40, 41) УФ-светом.

20. Способ по п.18 или 19, отличающийся тем, что, для дополнительного отверждения компонента (8), рабочее пространство (46) освещают по меньшей мере двумя источниками (52) света, например УФ-светом, и/или снабжают управляемым нагревателем для термического отверждения компонентов в рабочем пространстве (46), независимо от УФ-света.

21. Способ по любому из пп.11-20, отличающийся тем, что способ выполняют посредством системы (21) изготовления по любому из пп.5-10, при этом носитель (3) компонента транспортируют транспортным устройством (9).

| EP 3354442 A1, 01.08.2018 | |||

| US 5950644 A, 14.09.1999 | |||

| US 2009283109 A1, 19.11.2009 | |||

| КАРТРИДЖ ДЛЯ СТЕРЕОЛИТОГРАФИЧЕСКОЙ МАШИНЫ, СТЕРЕОЛИТОГРАФИЧЕСКАЯ МАШИНА С ТАКИМ КАРТРИДЖЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО КАРТРИДЖА | 2013 |

|

RU2606448C2 |

| WO 2017091913 A1, 08.06.2017. | |||

Авторы

Даты

2023-12-28—Публикация

2020-02-28—Подача