Изобретение относится к области стоматологии, а именно к способу получения мелкодисперсного порошкообразного полиэтилметакрилата с целью его применения при стоматологическом протезировании.

Наиболее широко распространены среди полимерных материалов, применяемых при стоматологическом протезировании, акриловые пластмассы. Акриловые стоматологические пластмассы представляют собой комплект, состоящий из двух компонентов - порошка, содержащего полиэфиры метакриловой кислоты и катализатор реакции полимеризации перекись бензоила, а также - жидкости, содержащей мономер метилметакрилат, сшивающий агент и активатор процесса полимеризации. После смешивания порошка с жидкостью образуется полимер, твердеющий или при нагревании (материалы горячего отверждения) или без нагревания (самотвердеющие материалы).

Базисные пластмассы, используемые в нашей стране, в подавляющем большинстве, производятся либо в западной Европе, либо на Украине (хорошо известна продукция фирмы «Стома» г.Харьков). Поскольку за рубежом «проблема прекурсорности» метилметакрилата не стоит на повестке дня, то зарубежные производители акриловых стоматологических пластмасс, как и прежде, за редким исключением, используют в качестве основного компонента жидкости метиловый эфир метакриловой кислоты.

Однако, на основании постановления Правительства РФ от 30 июня 1998 № 681 (Таблица II прекурсоров, оборот которых в Российской Федерации ограничен и в отношении которых устанавливаются общие меры контроля) содержание производных метилметакрилата в стоматологических пластмассах не должно превышать 15%. В этой связи уместно отметить, что наряду с широко применяемым метилметакрилатом все же в небольшом масштабе применяется и этилметакрилат, который не относится к прекурсорам. Например, известен отечественный базисный материал «Белакрил» (производство ВладМиВа), который выпускается в виде двух компонентов - порошка, содержащего полиэфиры метакриловой кислоты, катализатор реакции полимеризации перекись бензоила, и жидкости, содержащей мономер метилметакрилат (М) и/или мономер этилметакрилат (Э). После смешивания порошка с жидкостью образуется полимер горячего отверждения (ГО) или холодного отверждения (ХО). Базисный материал «Белакрил» отличает высокая технологичность, простота и быстрота изготовления изделий, имеющих высокое качество, функциональную долговечность, натуральный внешний вид и биосовместимость. (https://aveldent.ru/stomatologicheskie-materiali/Plastmassa/belakril-m-ho-poluprozrachnaya-rozovaya-s-prozhilkami-160-g-100-g-50-g-bazisnaya-plastmassa-samotverdeyuschaya-vladmiva?ysclid=lf6v6qo3mu361771006). Однако в данном базисном материале этилметакрилат использован только в жидкости.

Известны стоматологические полимеры производства «ОЭЗ «ВладМиВа» (Россия), Zhermapol (Польша), Yamahachi Dental MFG (Япония), GC Corporation (США), основой в которых является полиэтилметакрилат .

Применение полиэтилметакрилата в данных материалах обусловлено его положительными свойствами. Полиэтилметакрилат быстрее абсорбирует жидкость и сильнее удерживает её, не допуская подсыхания поверхности изделия. Напротив, полиметилметакрилат медленнее абсорбирует жидкость, дольше полимеризуется и хуже удерживает жидкость внутри частиц полимера. Это приводит к образованию на поверхности изделия «сухой корочки», что негативно сказывается на прочности изделия, устойчивости к старению и эстетике изделия.

Однако, после добавления жидкости к порошку в случае использования в качестве полимера полиэтилметакрилата, полученная масса имеет удобную консистенцию, что проявляется в сочетании пластичности массы со способностью сохранять придаваемую изделию форму. Таким образом, зубной техник или врач может на протяжении довольно продолжительного отрезка времени по своему усмотрению видоизменять форму изделия. В то время как, полиметилметакрилат при смешивании с аналогичными жидкостями имеет более текучую консистенцию и не способен удерживать придаваемую изделию форму. После того как масса, с использованием полиметилметакрилата, становится способной сохранять придаваемую ей форму она теряет пластичность и придать ей нужную форму становится практически невозможно.

Из уровня техники выявлен патент РФ № 2285010 (Опубликован 10.10.2005), где в примере 6 описан способ получения полиэтилметакрилата путем перемешивания этил-2-метил-2-метилтелланилпропионата с этилметакрилатом в растворе диметилдителлурида при 105°С в течение 2 часов в перчаточной камере, из которой воздух вытеснен азотом. По окончании реакции реакционную смесь растворяют в хлороформе, а затем полученный раствор выливают в 250 мл гексана при перемешивании. Полученный осадок полимера отделяют фильтрованием под вакуумом и высушивают, получая полиэтилметакрилат (выход 97%). Недостатком известного способа является сложное аппаратурное оформление и использование токсичного хлороформа. Кроме того, неизвестно порошок какой дисперсности получается при использовании данного способа.

Из уровня техники не выявлено технических решений, раскрывающих способ получения мелкодисперсного порошкообразного полиэтилметакрилата (ПЭМА) для стоматологического протезирования.

Задача изобретения заключается в разработке способа получения мелкодисперсного порошкообразного полимера ПЭМА для использования в стоматологическом протезировании.

Технический результат - получение мелкодисперсного порошкообразного ПЭМА, с размерами частиц 50-110 мкм, белого цвета, без запаха и посторонних включений, пригодного для стоматологического протезирования при соответствии технологических свойств протеза и внешнего вида заполимеризованной поверхности после отверждения, требованиям ГОСТ ISO 31572-2012. Способ отличается простотой, не требует использования сложного аппаратурного оформления и токсичных веществ.

Технический результат достигается путем предложенного способа, включающего водную микроэмульсионную полимеризацию исходного мономера этилметакрилата в присутствии инициатора перекиси бензоила путем введения в стеклянный реактор-полимеризатор с нагретой до 85±1°С водной микроэмульсией, полимеризационной смеси, содержащей растворенный в этилметакрилате инициатор перекись бензоила в количестве 1,25 масс% от исходного мономера этилметакрилата, и пластификатор дибутилфталат в количестве 1,0 масс% от исходного мономера этилметакрилата, а этилметакрилат берут из расчета, что его концентрация в водной микроэмульсии должна быть 16,5±1 масс %, при этом водную микроэмульсию готовят в стеклянном реакторе-полимеризаторе при перемешивании с числом оборотов стеклянной мешалки 200 об/мин путем добавления при температуре 85±1°С к воде поливинилового спирта в количестве 4,0 масс% от исходного мономера этилметакрилата и через 10 минут после этого постепенно приливают 8% -ную суспензию картофельного крахмала в количестве 3,5 масс% от исходного мономера этилметакрилата и продолжают перемешивание до образования геля; после введения в реактор полимеризационной смеси скорость оборотов стеклянной мешалки увеличивают до 350 об/мин и при температуре 85±1°С проводят индукционный процесс, переходящий в экзотермическую реакцию полимеризации, которую проводят в течение 20-25 минут поддерживая температуру полимеризации 87±1°С, путем периодического добавления в реактор через обратный стеклянный холодильник холодной очищенной воды порциями по 50-100 мл, затем для завершения полимеризационного процесса в реакторе поддерживают в течение часа стабильную температуру 87±1°С и после этого охлаждают полученную водную суспензию полиэтилметакрилата до температуры 62±2°С, после чего её сливают и перемешивают в течение 3-х минут с водой нагретой до 45°С, отстаивают в течение 4-х часов, затем за 10-20 минут до декантации осуществляют 1 минутное перемешивание верхнего слоя; после декантирования отмученный полимер промывают на нутчфильтре через фильтрующий материал бельтинг водой нагретой до 45°С до достижения прозрачности промывных вод и отсутствия в них опалесценции, после чего отсасывают остаточную воду путем подключения нутчфильтра на 2-3 минуты к вакууму - остаточное давление 0,1 атм, и высушивают при температуре 40±2°С в течение 6 часов.

Новым является то, что в качестве эффективного эмульгатора применяют водную микроэмульсию в виде геля, полученного смешиванием поливинилового спирта и суспензии картофельного крахмала. Также значимым фактором, с точки зрения получения мелкодисперсного ПЭМА, является оптимальный гидродинамический режим при перемешивании в процессе водной полимеризации, который обеспечивает как создание мелкодисперсности эмульсии, так и препятствует инкрустации образующегося ПЭМА на стенках полимеризационной аппаратуры. В том числе существенным фактором, препятствующим инкрустации, является применение стеклянного аппаратурного оформления данной технологии.

Более подробно способ данного изобретения заключается в следующем.

В стеклянный реактор-полимеризатор, снабженный обратным стеклянным холодильником, стеклянной мешалкой с регулируемым числом оборотов, контрольным стеклянным термометром, рубашкой обогреваемой от термостата, заливают очищенную воду, затем при достижении температуры воды 85±1°С в реактор при перемешивании с числом оборотов мешалки 200 об/мин подают поливиниловый спирт в количестве 4,0 масс% от исходного мономера этилметакрилата (ЭМА) и через 10 мин, продолжая перемешивание, постепенно приливают 8%-ную суспензию картофельного крахмала, в количестве 3,5 масс% от исходного мономера ЭМА. После того, как в течение 10 минут крахмал заварится в гель, в реактор подают в течение 5-7 минут полимеризационную смесь, которую готовят заблаговременно путем растворения при комнатной температуре в этилметакрилате инициатора - перекиси бензоила, и пластификатора - дибутилфталата, причем перекись бензоила берут в количестве 1,25масс%, пластификатор дибутилфталат в количестве 1,0масс% от исходного мономера ЭМА, концентрация которого в водной микроэмульсии должна быть в пределах 16,5 ± 1масс %.

После загрузки всех вышеуказанных компонентов увеличивают число оборотов мешалки с 200 до 350 об/мин и при температуре 85±1°С в течение 15-20 минут осуществляют индукционный процесс, который затем переходит в процесс радикальной полимеризации протекающий в течение 20-25 минут при температуре на уровне 87±1°С, для поддержания которой в реактор через обратный холодильник постепенно маленькими порциями приливают холодную очищенную воду. Для завершения полимеризационного процесса в течение 40 минут производят выдержку при температуре и со скоростью перемешивания как в процессе полимеризации. Выделяют целевой продукт, для чего полученную водную заполимеризованную суспензию ПЭМА охлаждают до температуры 62±2°С, отмучивают в очищенной воде с последующей декантацией для удаления мельчайших хлопьевидных включений, которые могут препятствовать дальнейшей фильтрационной промывке целевого продукта. Отмученный мелкодисперсный полимер затем промывают на нутчфильтре через бельтинг тёплой водой 40 - 50°С. Промытый порошок высушивают при температуре 40±2°С. В результате получают мелкодисперсный порошок ПЭМА с размерами частиц 50-110 мкм, белого цвета, без запаха и посторонних включений с выходом 85% в расчете на исходный мономер ЭМА.

Конкретные примеры осуществления заявленного способа.

Пример 1

В 20-ти литровый стеклянный реактор-полимеризатор, снабженный стеклянным обратным холодильником, стеклянной якорной мешалкой с регулируемым числом оборотов, контрольным стеклянным термометром, рубашкой обогреваемой циркулирующей водой от выносного термостата, заливают 9 литров очищенной воды с температурой 80°С и включают на дообогрев термостат. При достижении температуры воды 85°С в реактор при перемешивании с числом оборотов мешалки 200 об/мин подают 80 граммов гранулированного поливинилового спирта и через 10 мин перемешивания после его растворения постепенно приливают при встряхивании 8%-ную суспензию крахмала, содержащую 70 г. крахмала в 0,81 л. воды. При этом температура в реакторе несколько снижается до примерно 78°С, которую поднимают в течение 10 минут до 85 °С. За это время крахмал полностью заваривается в гель, и в реактор в течение 5 минут подают полимеризационную смесь, которую готовят заблаговременно путем растворения при комнатной температуре в 2 литрах мономера этилметакрилата 25 граммов инициатора безводной перекиси бензоила и 20 мл пластификатора дибутилфталата. При этом температура в реакторе снижается до 80°С и её повышают до 87°С в течение 11 минут, далее при этой температуре и при увеличении числа оборотов мешалки до 350 об/мин в течение 15 минут протекает индукционный период, по окончании которого начинается развитие цепной экзотермической реакции полимеризации с экзотермией тепловыделения, поэтому производят периодическое введение в реактор через обратный холодильник холодной очищенной воды порциями по 50 мл, что позволяет предотвратить возможный резкий подъём температуры свыше 91°С, и привести к бурному кипению и к выбросу полимеризующейся системы, а также вызвать инкрустацию вспененной массы. Через 25 минут после окончания экзотермического процесса цепной полимеризации температура в реакторе начинает снижаться, поэтому для завершения полимеризационного процесса в течение 40 минут в реакторе поддерживают стабильную температуру 87±1°С путем подачи в рубашку реактора более горячей воды, что позволяет достичь полного отсутствия следов остаточного мономера.

После окончания процесса выдержки приступают к очистке и выделению целевого конечного продукта - порошкообразного мелкодисперсного полиэтилметакрилата (ПЭМА). С этой целью выключают термостатный обогрев рубашки реактора, сливают с неё горячую воду и открывают на крышке реактора пробки-герметизаторы. При этом происходит в течение 40 минут постепенное снижение температуры полимеризационной суспензии и при температуре 62±2°С суспензию сливают в ёмкость и перемешивают в течение 3-х минут с 40 литрами теплой воды при температуре 45°С с целью отмучивания целевой фракции ПЭМА от включений хлопьевидной «шелухи», которая образует устойчивую взвешенную верхнюю водную фазу, в то время как целевая фракция ПЭМА после отстаивания в течение 4-х часов оседает на дно. Для предотвращения захвата и удерживания пенным верхним слоем частичек целевой фракции за 10 минут до декантирования производят лёгкое минутное перемешивание верхнего водного шелуховидного слоя. Отмученный полимер промывают от следов поливинилового спирта, крахмала и остатков хлопьевидных включений на нутчфильтре через фильтрующий материал бельтинг тёплой водой 40°С до достижения прозрачности промывных вод и отсутствия в них опалесценции.

От промытого полимера отсасывают остаточную воду путем подключения нутчфильтра на 2 минуты к вакууму - остаточное давление 0,1 атм. После чего высушивают от влаги при температуре 40°С в течение 6 часов В результате получают 1,7 кг мелкодисперсного порошка ПЭМА белого цвета, без запаха и посторонних включений, с размерами частиц 50-110 мкм,

Пример 2

В 20-ти литровый стеклянный реактор-полимеризатор, снабженный стеклянным обратным холодильником, стеклянной якорной мешалкой с регулируемым числом оборотов, контрольным стеклянным термометром, рубашкой обогреваемой циркулирующей водой от выносного термостата, заливают 9 литров очищенной воды с температурой 80°С и включают на дообогрев термостат. При достижении температуры воды 86°С в реактор при перемешивании с числом оборотов мешалки 200 об/мин подают 80 граммов гранулированного поливинилового спирта и через 10 мин перемешивания после его растворения постепенно приливают при встряхивании 8%-ную суспензию крахмала, содержащую 70 г. крахмала в 0,81 л. воды. При этом температура в реакторе несколько снижается до примерно 78°С, которую поднимают в течение 15 минут до 86°С. За это время крахмал полностью заваривается в гель, и в реактор в течение 7 минут подают полимеризационную смесь, которую готовят заблаговременно путем растворения при комнатной температуре в 2 литрах мономера этилметакрилата 25 граммов инициатора безводной перекиси бензоила и 20 мл пластификатора дибутилфталата. При этом температура в реакторе снижается до 80°С и её повышают до 88°С в течение 11 минут, далее при этой температуре и при увеличении числа оборотов мешалки до 350 об/мин в течение 15-20 минут протекает индукционный период, по окончании которого начинается развитие цепной экзотермической реакции полимеризации с экзотермией тепловыделения, поэтому производят периодическое введение в реактор через обратный холодильник холодной очищенной воды порциями по 100 мл, что позволяет предотвратить возможный резкий подъём температуры свыше 91°С, и привести к бурному кипению и к выбросу полимеризующейся системы, а также вызвать инкрустацию вспененной массы. Через 20 минут после окончания экзотермического процесса цепной полимеризации температура в реакторе начинает снижаться, поэтому для завершения полимеризационного процесса в течение 40 минут в реакторе поддерживают стабильную температуру 88°С путем подачи в рубашку реактора более горячей воды, что позволяет достичь полного отсутствия следов остаточного мономера. осле окончания процесса выдержки приступают к очистке и выделению целевого конечного продукта - порошкообразного мелкодисперсного полиэтилметакрилата (ПЭМА). С этой целью выключают термостатный обогрев рубашки реактора, сливают с неё горячую воду и открывают на крышке реактора пробки-герметизаторы. При этом происходит в течение 60 минут постепенное снижение температуры полимеризационной суспензии и при температуре 63°С суспензию сливают в ёмкость и перемешивают в течение 3-х минут с 40 литрами теплой воды при температуре 45°С с целью отмучивания целевой фракции ПЭМА от включений хлопьевидной «шелухи», которая образует устойчивую взвешенную верхнюю водную фазу, в то время как целевая фракция ПЭМА после отстаивания в течение 4-х часов оседает на дно. Для предотвращения захвата и удерживания пенным верхним слоем частичек целевой фракции за 20 минут до декантирования производят лёгкое минутное перемешивание верхнего водного шелуховидного слоя. Отмученный полимер промывают от следов поливинилового спирта, крахмала и остатков хлопьевидных включений на нутчфильтре через фильтрующий материал бельтинг тёплой водой 50°С до достижения прозрачности промывных вод и отсутствия в них опалесценции.

От промытого полимера отсасывают остаточную воду путем подключения нутчфильтра на 3 минуты к вакууму - остаточное давление 0,1 атм. После чего высушивают от влаги при температуре 42°С в течение 6 часов В результате получают 1,7 кг мелкодисперсного порошка ПЭМА белого цвета, без запаха и посторонних включений, с размерами частиц 50-110 мкм,

Пример 3.

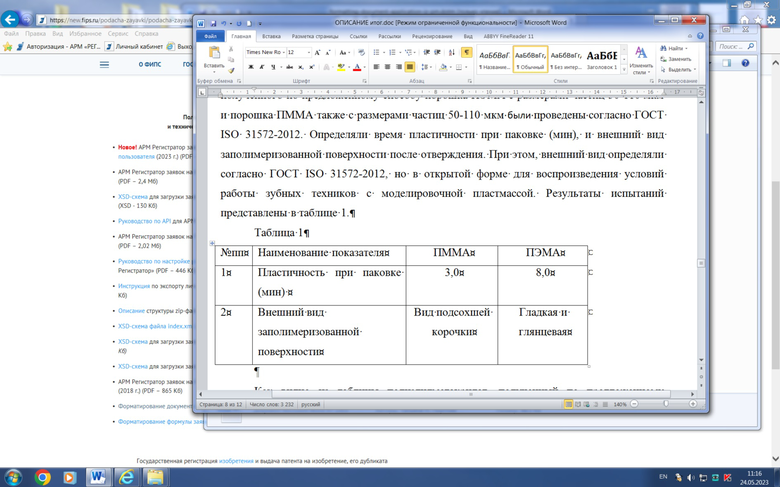

Размер частиц полученного ПЭМА был определен с помощью анализатора Beckman Coulter LS 13 320. Сравнительные испытания технологических свойств полученного по предложенному способу порошка ПЭМА с размерами частиц 50-110 мкм и порошка ПММА также с размерами частиц 50-110 мкм были проведены согласно ГОСТ ISO 31572-2012. Определяли время пластичности при паковке (мин), и внешний вид заполимеризованной поверхности после отверждения. При этом, внешний вид определяли согласно ГОСТ ISO 31572-2012, но в открытой форме для воспроизведения условий работы зубных техников с моделировочной пластмассой. Результаты испытаний представлены в таблице 1.

Таблица 1

Как видно из таблицы 1 полиэтилметакрилат, полученный по предложенному способу, имеет пластичность массы со способностью сохранять придаваемую изделию форму, почти в три раза лучше, чем полиметилметакрилат. И более эстетичный внешний вид заполимеризованной поверхности.

Кроме того, испытания заполимеризованного порошка ПЭМА на прочность и модуль упругости, показали, что базисный материал соответствует требованиям ГОСТа 31572-2012, т.к. прочность при изгибе ПЭМА составила 73 МПа, а модуль упругости достигал 2000 МПа.

Таким образом, поставленная задача по разработке способа получения мелкодисперсного порошкообразного полимера ПЭМА для использования его в стоматологическом протезировании решена.

Технический результат - получение мелкодисперсного порошкообразного ПЭМА, с размерами частиц 50-110 мкм, белого цвета, без запаха и посторонних включений, пригодного для стоматологического протезирования за счет соответствия технологических свойств и внешнего вида заполимеризованной поверхности после отверждения, требованиям ГОСТ ISO 31572-2012 достигнут. Причем, отвержденный кондиционный имплантат, полученный на основе ПЭМА наряду с высокой прочностью имеет гладкую глянцевую поверхность эстетической белизны. Способ отличается простотой, не требует использования сложного аппаратурного оформления и токсичных веществ. Решает задачу импортозамещения.

Следовательно, реализация заявленного способа позволит наладить производство полиэтилметакрилата, как импортозамещающего компонента при изготовлении имплантатов в стоматологии, способного заменить прекурсорный ПММА.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав костного цемента для ортопедической и вертебрологической хирургии | 2023 |

|

RU2811210C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2266918C1 |

| Способ получения 40%-ного водного раствора полиакриловой кислоты для стоматологии | 2020 |

|

RU2751515C1 |

| ФТОРЭЛАСТОМЕРНЫЕ ГЕЛИ | 2005 |

|

RU2394044C2 |

| Способ получения полимерных матриц для синтеза ионитов | 1985 |

|

SU1381124A1 |

| ПЕРФТОРЭЛАСТОМЕРНЫЕ ГЕЛИ | 2005 |

|

RU2394043C2 |

| Способ получения антитурбулентной присадки к органическим средам, в том числе к нефти для снижения гидродинамического сопротивления при их перекачке по трубопроводам | 2017 |

|

RU2675701C1 |

| Способ получения полимерных сферических частиц | 1975 |

|

SU566849A1 |

| Способ получения полимерных матриц для синтеза ионообменных смол | 1979 |

|

SU859384A1 |

Изобретение относится к области получения высокомолекулярных соединений, а именно к способу получения мелкодисперсного порошкообразного полиэтилметакрилата использующегося в стоматологическом протезировании. Мелкодисперсный порошкообразный полиэтилметакрилат для стоматологического протезирования получают на основе водно-микроэмульсионной полимеризации этилметакрилата в стеклянном реакторе-полимеризаторе. Полимеризационная смесь содержит инициатор – перекись бензоила, растворенный в этилметакрилате и ипластификатор – дибутил фталат. Содержание инициатора в смеси составляет 1,25 масс% от исходного мономера этилметакрилата, а содержание пластификатора – 1,0 масс% от исходного мономера этилметакрилата. Этилметакрилат берут из расчета, что его концентрация в водной микроэмульсии должна быть 16,5±1 масс%. Затем полученную полимеризационную смесь вводят в нагретую до 85±1°С водную микроэмульсию. Водную микроэмульсию готовят в стеклянном реакторе-полимеризаторе при перемешивании с числом оборотов стеклянной мешалки 200 об/мин при температуре 85±1°С путем добавления к воде поливинилового спирта в количестве 4,0 масс% от исходного мономера этилметакрилата и через 10 минут после этого постепенно приливают 8% масс. суспензию картофельного крахмала в количестве 3,5 масс% от исходного мономера этилметакрилата и продолжают перемешивание до образования геля. После введения в реактор полимеризационной смеси скорость оборотов стеклянной мешалки увеличивают до 350 об/мин и при температуре 85±1°С проводят индукционный процесс, переходящий в экзотермическую реакцию полимеризации, которую проводят в течение 20-25 минут поддерживая температуру полимеризации 87±1°С, путем периодического добавления в реактор через обратный стеклянный холодильник холодной очищенной воды порциями по 50-100 мл. Для завершения полимеризационного процесса в реакторе поддерживают в течение часа стабильную температуру 87±1°С и после этого охлаждают полученную водную суспензию полиэтилметакрилата до температуры 62±2°С. После чего её сливают и перемешивают в течение 3-х минут с водой нагретой до 45°С, отстаивают в течение 4-х часов. За 10-20 минут до декантации осуществляют 1 минутное перемешивание верхнего слоя. После декантирования отмученный полимер промывают на нутчфильтре через фильтрующий материал бельтинг водой нагретой до 40-50°С до достижения прозрачности промывных вод и отсутствия в них опалесценции. Отсасывают остаточную воду путем подключения нутчфильтра на 2-3 минуты к вакууму - остаточное давление 0,1 атм, и высушивают при температуре 40±2°С в течение 6 часов. Предложенное изобретение позволяет получать мелкодисперсный порошок полиметилметакрилата белого цвета, без запаха и посторонних включений с размерами частиц 50-110 мкм. Указанный материал пригоден для использования в стоматологии благодаря своим технологическим свойствам. Представленный в изобретении способ отличается простотой, не требует использования сложного аппаратурного оформления и токсичных веществ. 1 табл., 3 пр.

Способ получения мелкодисперсного порошкообразного полиэтилметакрилата для стоматологического протезирования, включающий водную микроэмульсионную полимеризацию исходного мономера этилметакрилата путем введения в стеклянный реактор-полимеризатор с нагретой до 85±1°С водной микроэмульсией, полимеризационной смеси, содержащей растворенный в этилметакрилате инициатор перекись бензоила в количестве 1,25 масс% от исходного мономера этилметакрилата, и пластификатор дибутилфталат в количестве 1,0 масс% от исходного мономера этилметакрилата, а этилметакрилат берут из расчета, что его концентрация в водной микроэмульсии должна быть 16,5±1 масс%, при этом водную микроэмульсию готовят в стеклянном реакторе-полимеризаторе при перемешивании с числом оборотов стеклянной мешалки 200 об/мин при температуре 85±1°С путем добавления к воде поливинилового спирта в количестве 4,0 масс% от исходного мономера этилметакрилата и через 10 минут после этого постепенно приливают 8%-ную масс. суспензию картофельного крахмала в количестве 3,5 масс% от исходного мономера этилметакрилата и продолжают перемешивание до образования геля; после введения в реактор полимеризационной смеси скорость оборотов стеклянной мешалки увеличивают до 350 об/мин и при температуре 85±1°С проводят индукционный процесс, переходящий в экзотермическую реакцию полимеризации, которую проводят в течение 20-25 минут поддерживая температуру полимеризации 87±1°С, путем периодического добавления в реактор через обратный стеклянный холодильник холодной очищенной воды порциями по 50-100 мл, затем для завершения полимеризационного процесса в реакторе поддерживают в течение часа стабильную температуру 87±1°С и после этого охлаждают полученную водную суспензию полиэтилметакрилата до температуры 62±2°С, после чего её сливают и перемешивают в течение 3-х минут с водой нагретой до 45°С, отстаивают в течение 4-х часов, затем за 10-20 минут до декантации осуществляют 1 минутное перемешивание верхнего слоя; после декантирования отмученный полимер промывают на нутчфильтре через фильтрующий материал бельтинг водой нагретой до 40-50°С до достижения прозрачности промывных вод и отсутствия в них опалесценции, после чего отсасывают остаточную воду путем подключения нутчфильтра на 2-3 минуты к вакууму — остаточное давление 0,1 атм, и высушивают при температуре 40±2°С в течение 6 часов.

| US 2006167199 A1, 27.07.2006 | |||

| ФОТООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ, МАТЕРИАЛ ДЛЯ РЕМОНТА ЗУБНЫХ ПРОТЕЗОВ И НАБОР ДЛЯ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2768151C1 |

| ЗУБОПРОТЕЗНЫЕ АДГЕЗИОННЫЕ КОМПОЗИЦИИ | 2012 |

|

RU2605384C2 |

Авторы

Даты

2023-12-28—Публикация

2023-05-24—Подача