Изобретение относится к гальванотехнике, в частности к устройствам для хромирования длинномерных валов и штоков.

Известна установка для хромирования длинномерных изделий по патенту РФ № 2205903 (опубл. 10.06.2003 по индексам МПК C25D7/06, C25D19/00), содержащая анод, установленный в проточной ванне корытообразной формы длиной не менее половины длины хромируемого изделия, опоры, системы подвода и отвода электролита, механизм вращения изделия, источник тока и токоподводы. Параллельно торцевым стенкам ванны размещены уровневые перегородки, которые образуют между собой камеру хромирования, а с торцевыми стенками ванны - сливные камеры, соединенные с системой отвода электролита. Наиболее удаленные от механизма вращения опора и перегородка установлены с возможностью продольного перемещения относительно изделия, при этом опора размещена в сливной камере. Ванна смонтирована на полом корпусе, который установлен на основании, причем в перегородках и торцевых стенках ванны и корпуса выполнены профильные вырезы, идентичные по форме изделию и ванне. Установка предназначена, в частности, для хромирования штоков, используемых в силовых гидроприводах подъемных механизмов, а также оправок для горячей ковки бесшовных труб большого диаметра.

Известна установка для хромирования длинномерных изделий по патенту РФ № 2542198 (опубл. 20.02.2015 по индексам МПК C25D7/06, C25D19/00). Установка содержит проточную ванну с размещенным в ней анодом, системы подвода и отвода электролита, регулируемой подачи и отвода воды, механизм вращения изделия, опоры для изделия, источник тока и токоподводы, систему вытяжной вентиляции. При этом ванна снабжена перегородками, образующими между собой камеру хромирования, а между собой и соседними стенками ванны - сливные камеры, причем наружные торцевые стенки ванны и перегородки имеют профильные вырезы, соосные изделию, а сливные камеры сообщены с системой отвода электролита, при этом перегородки ванны снабжены съемными заслонками, установленными в профильных вырезах перегородок, и имеют профильные вырезы, расположенные коаксиально с изделием. При этом установка снабжена устройством для горизонтального перемещения ванны вдоль изделия, а ванна снабжена дополнительной перегородкой со съемной заслонкой с образованием дополнительной камеры в ванне со стороны выхода готового изделия. Установка снабжена также устройством для нагрева изделия перед хромированием, расположенным со стороны входа изделия в ванну.

Известна установка для хромирования длинномерных изделий по патенту РФ № 2643295 (опубл. 31.01.2018 по индексам МПК C25D7/06, C25D19/00). Установка содержит проточную ванну, системы подвода и отвода электролита, механизм вращения изделия, выпрямитель тока и токоподводы, систему вытяжной вентиляции, при этом ванна снабжена перегородками, образующими между собой камеру хромирования, а между собой и соседними стенками ванны - сливные камеры, сообщенные с системой отвода электролита, при этом анод размещен в камере хромирования и установлен с возможностью горизонтального перемещения вдоль изделия, причем анод закреплен на держателе, соединенном с подвижной частью механизма поперечного перемещения анода относительно изделия, при этом механизм поперечного перемещения анода закреплен на подвижной части механизма горизонтального перемещения, продольного относительно изделия, при этом указанные механизмы поперечного и продольного перемещения соединены с приводами перемещения анода, связанными с блоком программирования перемещения анода.

Недостатками перечисленных аналогов являются неравномерность толщины получаемого покрытия при горизонтальном расположении изделия без вращения; механическая сложность установки при горизонтальном расположении изделия с вращением; сложность организации начальной и конечной фазы процесса хромирования на установках с длиной ванны меньше длины хромируемых изделий.

С помощью известных установок невозможно хромировать изделия, длина которых превышает 1,5…2 м, а диаметр 0,2…0,3 м. Сила технологического тока, которую технически возможно подвести к изделию, недостаточна для изделий таких размеров в силу большой площади покрываемой поверхности.

Технической проблемой заявляемого изобретения является создание конструкции устройства для хромирования длинномерных полых изделий, обеспечивающего получение равномерного хромового покрытия.

Перечисленные аналоги не решают поставленную техническую проблему, т.к. в них не достигается либо сила тока, требуемая для получения качественного покрытия, либо распределение силы тока по поверхности изделия недостаточно равномерно для получения качественного покрытия равномерной толщины и плотности.

Поставленная техническая проблема решается, за счет создания конструкции установки для горизонтального внутреннего хромирования, содержащая станину, на которой установлены сливной и напорный оголовки, внутри которых последовательно коаксиально установлены полые шпиндели и гидроподводы,

при этом шпиндели жестко соединены с хромируемым изделием с обоих его концов с помощью переходных элементов, выполненных в виде набора дисков с уплотнениями,

проточную ванну, образованную внутренними поверхностями хромируемого изделия, шпинделей и гидроподводов,

напорный оголовок, опирающийся на направляющие, расположенные на станине установки, а сливной оголовок жестко установлен на станине,

гидроподвод напорного оголовка, соединенный с гибким рукавом для подачи электролита,

а в нижней части гидроподвода сливного оголовка выполнено отверстие с трубой, проходящей через станину,

причем сливной оголовок снабжен электромеханическим приводом вращения, находящимся в зацеплении с зубчатым колесом, установленным на шпинделе со стороны сливного оголовка,

полый анод, коаксиально расположенный внутри хромируемого изделия и выполненный с коническим хвостовиком с одной стороны,

расположенным вне сливного оголовка и консольно закрепленным в контакте со стороны сливного оголовка,

при этом конический хвостовик анода соединен с кабельной цепью для подачи охлаждающей жидкости с помощью быстроразъемного соединения,

с другой стороны анода установлена опора качения, выполненная в виде крестовины с роликами,

контакт установлен на анодной бабке Т-образной формы, выступающая часть которой проходит через станину, а основание опирается на направляющие, расположенные на станине установки,

контакт соединен с анодным шинопроводом с помощью ножевого разъема,

сверху к хромируемому изделию подведены токоподводы, соединенные с катодным шинопроводом с помощью гибких шин.

Переходные элементы могут быть выполнены в виде колец с уплотнениями.

Выступающая часть анодной бабки и токоподводы могут быть снабжены пневмоцилиндрами.

Под кабельной цепью со стороны сливного оголовка могут быть установлены на станине опоры, снабженные электромеханическими домкратами.

Технический результат достигается за счет заявляемой конструкции установки горизонтального внутреннего хромирования, содержащей проточную ванну, системы подвода и отвода электролита, механизм вращения изделия, источник технологического тока и токоподводы, при этом гальваническая ванна образуется внутренней поверхностью хромируемого изделия и внутренней поверхностью сливного и напорного оголовков, герметично соединенными с хромируемым изделием с обоих его концов, анод располагается внутри хромируемого изделия коаксиально стенкам его канала и консольно закреплен в контакте, располагающемся вне изделия и электрически изолированном как от изделия, так и от конструкции установки, а второй конец анода оснащен опорой качения, опирающейся на внутренние стенки хромируемого изделия в зоне, не подлежащей хромированию и не препятствующей протеканию электролита через зазор между анодом и изделием. Катодом является само хромируемое изделие.

Технический результат - увеличение плотности и равномерности по толщине осаждаемого хромового покрытия на внутреннюю поверхность длинномерных полых изделий при высокой плотности тока.

Технической проблемой всех известных установок для гальванического хромирования является необходимость извлечения анода на всю длину из длинномерного изделия для его замены, чему препятствует необходимость подключения к нему мощного шинопровода большого сечения (в зависимости от величины технологического тока 10000…15000 мм2 и более, что соответствует набору из 8…16 медных шин сечением 10х120 мм). Для упрощения и ускорения процесса извлечения анода из хромируемого изделия в заявляемой конструкции установки предусмотрена возможность механизированного безопасного извлечения анода из хромируемого изделия путем опирания анода на регулируемые опоры, установленные на станине установки и выдвигаемые в случае необходимости.

Отличительным признаком заявляемого устройства является подключение анода к шинопроводу через быстродействующий ножевой разъем. Это решение обеспечивает значительное упрощение и снижение материалоемкости установки по сравнению с гибким шинопроводом или группой кабелей эквивалентного сечения. Плотное прилегание токоподводов к наружной поверхности хромируемого изделия обеспечивается с помощью пневмоцилиндров, за счет чего в свою очередь обеспечивается надежная передача тока и мгновенное замыкание/размыкание создаваемой электрической цепи.

Анод выполнен в виде полой трубы с коническим хвостовиком. Выполнение хвостовика анода коническим, запрессованным в притертый контакт, обеспечивает жесткое соединение и наиболее плотное прилегание поверхности хвостовика анода к внутренней поверхности контакта, благодаря чему обеспечивается высокая надежность передачи электрического тока от контакта к аноду. Длину анода подбирают в соответствии с необходимой длиной хромируемого участка изделия, поэтому длина анода может как соответствовать длине хромируемого изделия (если оно хромируется по всей длине), так и быть меньше, если хромируется только часть изделия. В общем случае, длина хромируемого участка изделия, и как следствие, длина анода, определяется конструкторской документацией на изделие.

Весь тракт, по которому протекает электролит, состоит из материалов, стойких к электролиту, и имеет минимальное количество разъемных соединений. Вращающиеся гидроподводы соединены непосредственно со шпинделями с помощью подвижного герметичного соединения с манжетными уплотнениями, благодаря чему используется минимальное количество промежуточных уплотнений, обеспечивающих высокую надежность герметичного соединения деталей между собой, образующих гальваническую ванну.

Гидроподводы снабжены двойными манжетными уплотнениями. Использование двойного манжетного уплотнения обусловлено тем, что первое уплотнение (со стороны напорного оголовка, т.е. подачи электролита) воспринимает полное давление потока электролита, вследствие чего неизбежно происходит просачивание раствора электролита. Для предотвращения утечки электролита наружу в корпусе гидроподвода установлено второе уплотнение. Между манжетами в корпусе гидроподвода имеется дренажное отверстие с выведенным наружу ниппелем, предназначенным для организованного отвода просочившегося электролита. На ниппель надета трубка, по которой электролит самотеком отводится в рабочий бак электролита. Наличие дренажного отверстия между манжетами исключает воздействие повышенного давления на вторую манжету, благодаря чему исключается просачивание электролита из корпуса гидроподвода наружу и контакт персонала с токсичным электролитом.

Для удобства монтажа хромируемого изделия на установке, сокращения его продолжительности и повышения технологичности процесса хромирования хромируемое изделие предварительно устанавливают на платформу. После установки изделия на платформу осуществляют его позиционирование в необходимом положении и оснащают переходными элементами. После чего устанавливают на станину установки вместе с платформой, что значительно сокращает продолжительность и трудоемкость подготовительно-установочных операций на установке.

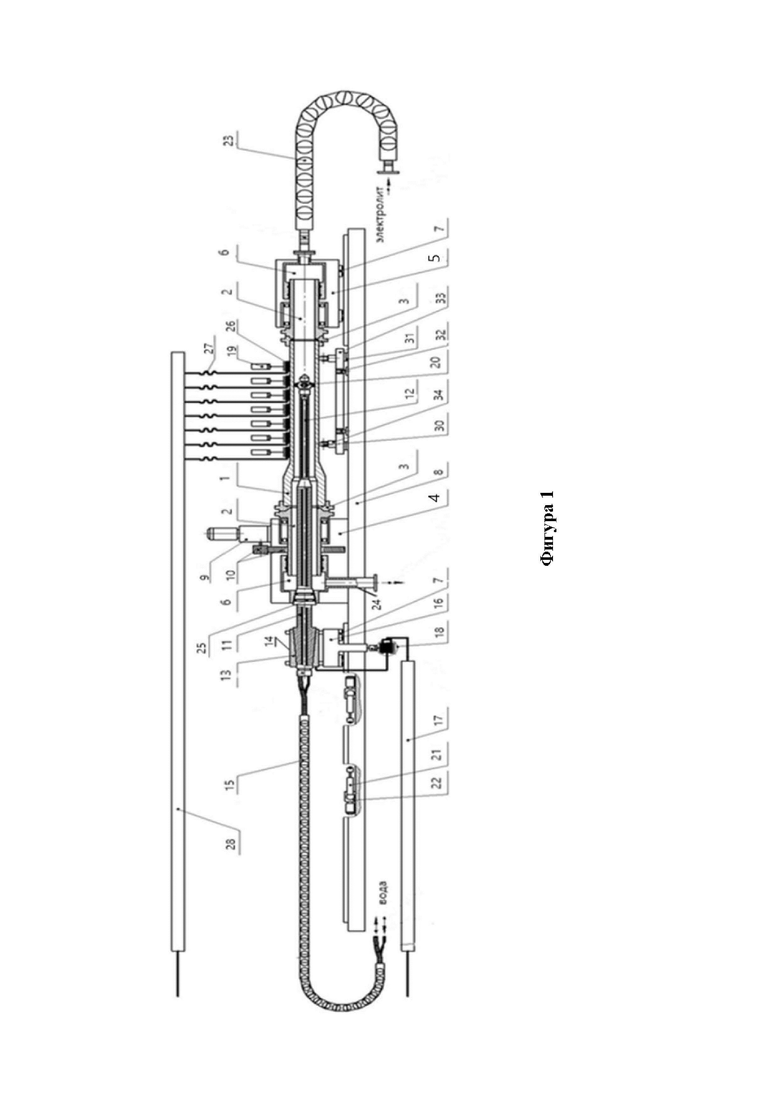

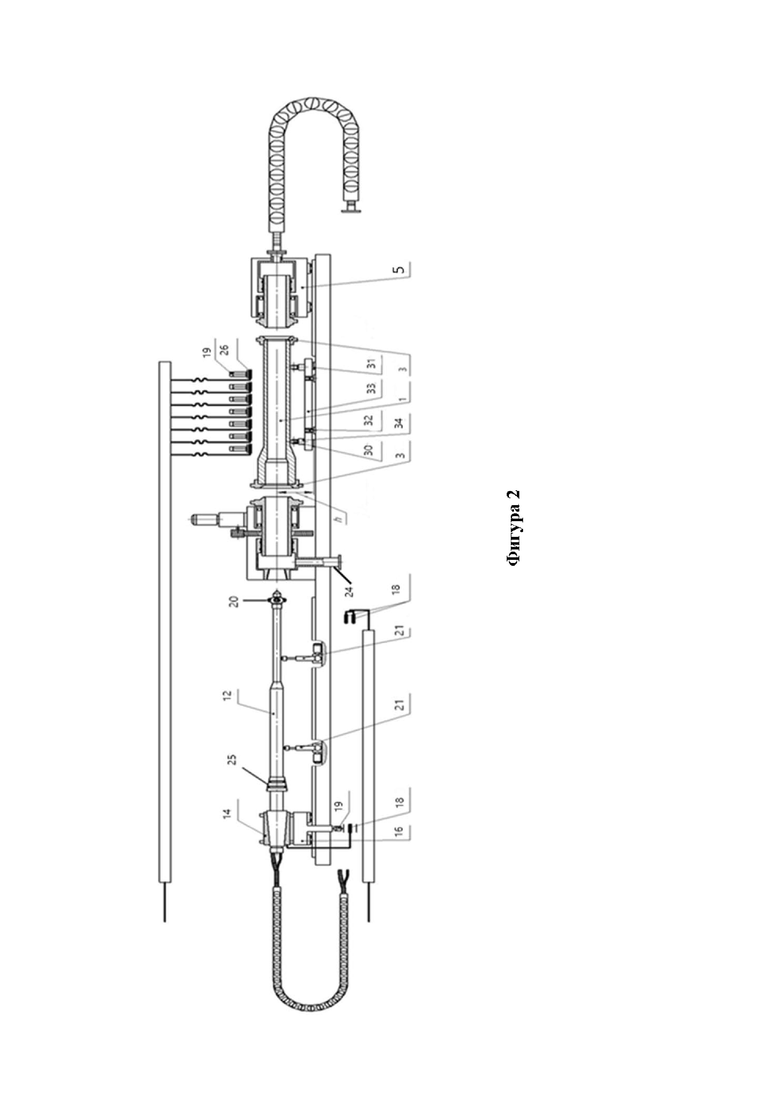

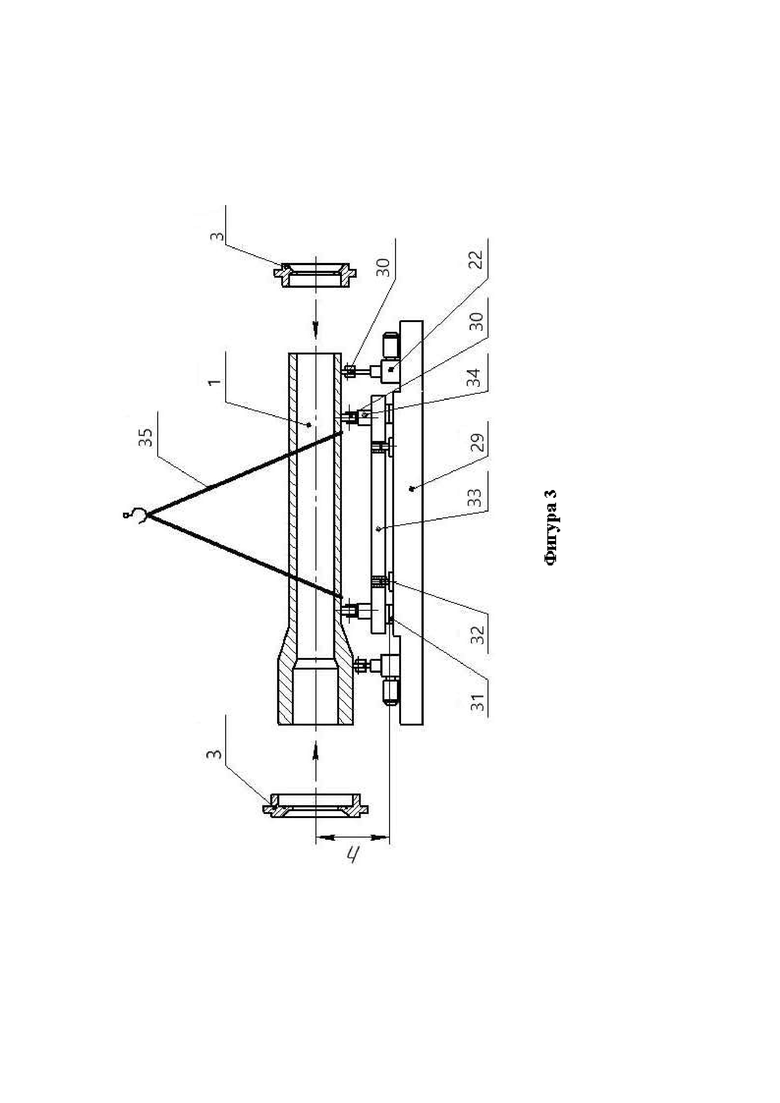

Изобретение поясняется чертежами, где на фиг. 1 схематически изображена установка в сборе, на фиг. 2 схематически изображена установка в положении для замены (снятия и установки) хромируемого изделия, на фиг. 3 изображено хромируемое изделие на монтажном стенде.

Установка для горизонтального внутреннего хромирования труб проточным способом (далее - УГВХ) состоит из ванны для хромирования, образуемой внутренней поверхностью хромируемого изделия 1 и внутренней поверхностью сливного 4 и напорного 5 оголовков, герметично соединенными с хромируемым изделием с обоих его концов. Хромируемое изделие является одновременно катодом. Хромируемое изделие 1 с обоих концов соединено со шпинделями 2 через переходные элементы 3, выполненными в виде набора дисков или колец с уплотнениями и крепежными элементами. Переходные элементы 3 обеспечивают соединение унифицированных посадочных мест на шпинделях 2 с разными по конструкции изделиями, подлежащими хромированию. Переходные элементы 3 обеспечивают жесткое соединение хромируемого изделия 1 и шпинделей 2 за счет винтовых стяжек, благодаря чему обеспечивается надежная герметизация тракта электролита. Шпиндели 2 располагаются внутри напорного 5 и сливного 4 оголовков, внутри которых расположены гидроподводы 6.

Напорный оголовок 5 выполнен подвижным: установлен на направляющих 7 и снабжен электромеханическим приводом (на чертеже не показан). Направляющие 7 расположены на станине 8 УГВХ. С помощью электромеханического привода напорный оголовок 5 отодвигают от хромируемого изделия 1 для замены хромируемого изделия на УГВХ.

Шпиндель 2, расположенный со стороны сливного оголовка 4, оснащен электромеханическим приводом вращения 9, крутящий момент от которого передается по зубчатому колесу 10. Шпиндели 2 воспринимают вес хромируемого изделия 1 и вращаются вместе с хромируемым изделием 1 за счет того, что они установлены на подшипниках качения 11. Таким образом, при вращении шпинделя со стороны сливного оголовка 4 и шпинделя, расположенного со стороны напорного оголовка 5 происходит вращение хромируемого изделия 1.

Анод 12 выполнен в виде полой трубы с коническим хвостовиком 13, установленным в контакте 14. Анод 12 выполнен полым для возможности подачи охлаждающей жидкости (воды) в процессе хромирования. Вода для охлаждения подается по кабельной цепи 15, внутри которой уложены гибкие рукава и соединенной с хвостовиком 13 анода 12 с помощью быстроразъемного соединения.

Контакт 14 установлен на анодной бабке 16 Т-образной формы, выступающая часть которой проходит через станину 8, а основание опирается на направляющие 7, расположенные на станине 8 УГВХ.

Наличие направляющих 7 у анодной бабки 16 с установленным на ней контактом 14 позволяет безопасно и быстро извлечь анод из хромируемого изделия 1 для его замены. Длина станины 8 позволяет откатить анод 12, хромируемое изделие 1, сливной оголовок 4 друг от друга на достаточное расстояние (фиг. 2). Таким образом становится возможным без повреждений других конструктивных элементов УГВХ переместить хромируемое изделие с осажденным покрытием со станины с помощью крана.

Перед заменой хромируемого изделия из его полости выдвигают анод 12. Для этого анодная бабка 16 с закрепленным в ней анодом перемещается по станине 8 по направляющим 7 с помощью электромеханического привода (на чертеже не показан). Передача технологического тока от источника тока к аноду 12 осуществляется через последовательное соединение анодного шинопровода 17 с ножевым разъемом 18, соединенным с контактом 14. В рабочем положении ножевой разъем 18 зажимается пневмоцилиндром 19 для обеспечения более надежного контакта. Пневмоцилиндром 19 снабжена выступающая часть анодной бабки 16. Для зажима ножевого разъема 18 могут быть использованы гидроцилиндры, пневмоцилиндры, электромеханические приводы и т.п. На другой конец анода, расположенный внутри хромируемого изделия, установлена опора качения 20, выполненная в виде крестовины с роликами, выполненной из материалов, стойких к воздействию электролита и не проводящих электрический ток, например, из фторопласта, хлорированного поливинилхлорида. Опора качения 20 обеспечивает устойчивое положение анода внутри ванны для хромирования, а применение крестовины - беспрепятственное поступление раствора электролита по всей длине хромируемого изделия с минимальным сопротивлением потоку протекающего электролита при вращении изделия в процессе хромирования, что в свою очередь способствует равномерному осаждению хромового покрытия.

При необходимости замены анода 12 от него отсоединяют кабельную цепь 15, внутри которой расположены гибкие водяные рукава, с помощью быстроразъемного соединения (на чертеже не показано), выполненного в виде соединительной муфты с автоматическими клапанами, перекрывающими поток воды при её разъединении, выдавливают из контакта 14 и оставляют на поднятых опорах 21, расположенных на станине 8. Опоры 21 поднимают с помощью электромеханических домкратов 22.

В напорный оголовок 5 поступает поочередно раствор электролита хромирования, промывная вода и сжатый воздух (далее все среды называются условно «электролит») через гибкий рукав 23 (на фиг. 1 стрелками показано направление потоков электролита и воды для охлаждения анода).

В нижней части гидроподвода 6 выполнено отверстие с трубой 24, проходящей через сливной оголовок 4, для слива отработанного раствора электролита (отработанный раствор электролита поступает самотеком в бак, а затем снова в ванну хромирования).

Соединение хвостовика анода 13 и сливного оголовка 5 герметизировано с помощью конического уплотнительного узла 25. Для этого на аноде выполнен конический участок, форма которого соответствует форме уплотнительного узла 25. Для надежной герметизации, исключающей утечки токсичного электролита, конический уплотнительный узел 25 снабжен двойным манжетным уплотнением.

Сверху к наружной поверхности хромируемого изделия 1 подведены токоподводы 26, прижимаемые пневмоцилиндрами 19. Токоподводы 26 соединены с помощью гибких медных шин 27 с катодным шинопроводом 28.

Для надежной герметизации при установке хромируемого изделия на УГВХ требуется предварительная сборка и наладка. Для сокращения межоперационного времени сборка производится на монтажном стенде (фиг. 3). Стенд состоит из рамы 29, на которой установлены электромеханические домкраты 22 с роликовыми люнетами 30. На роликовые люнеты 30 опирается и устанавливается хромируемое изделие 1. На раме 29 установлены опорные площадки 31 и ориентирующие штыри 32, на которые опирается платформа 33. На платформе 33 установлены роликовые люнеты 30 с регулировочными устройствами 34. Изделие 1 устанавливают на люнеты 30 с помощью мостового крана и мягких стропов 35. На оба конца изделия 1 монтируют переходные детали 3. С помощью домкратов 22 изделие выставляют на высоту h, соответствующую положению оси симметрии оголовков 4 и 5, хромируемого изделия 1 относительно опорных площадок 31 платформы 33. Под изделие 1 подводят ролики люнетов 30. После этого изделие 1 можно перемещать краном и устанавливать на станину 8 УГВХ вместе с платформой 33.

Изделие 1 транспортируют полностью готовым для установки на устройство для хромирования с помощью крана.

На фиг. 2 изображен вид УГВХ при установке платформы 33 с изделием 1 на станину 8. Ориентирующие штыри 32 и опорные площадки 31 однозначно определяют положение платформы 33. Предварительная выверка положения изделия 1 на высоту h, соответствующую положению осей симметрии шпинделей 2, оголовков 4 и 5, позволяет без дополнительных регулировок сдвигать оголовки по станине 8, вывешивая при этом изделие 1 на ориентирующих штырях 32.

Люнеты 30 могут быть убраны в процессе хромирования, чтобы не создавать дополнительного сопротивления. Однако, если изделие подвержено прогибу, с помощью роликовых люнетов 30 возможно подпирать изделие в течение всего процесса хромирования.

Установка для горизонтального хромирования труб проточным способом работает следующим образом.

Хромируемое изделие 1 предварительно монтируют на монтажном стенде, на котором осуществляют установку переходных деталей 3 на концы изделия 1, позиционирование на высоту h, соответствующую положению осей симметрии шпинделей 2, оголовков 4 и 5, затем транспортируют с помощью крана на станину 8 УГХ. Хромируемое изделие соединяют с напорным оголовком 4 путем соединения между собой шпинделя 2 и переходной детали 3. Затем с другой стороны хромируемое изделие аналогично соединяют с помощью переходной детали 3 со сливным оголовком 4.

Затем через соосные отверстия гидроподвода 6 и шпинделя 2 вводят во внутрь хромируемого изделия анод 12. Герметичность соединения анода 12 и сливного оголовка 5 обеспечивает конусообразный уплотнительный узел 25. Контакт 14 соединяют с анодным шинопроводом 17 с помощью ножевого разъема 18, прижимаемого пневмоцилиндрами 19. Сверху к наружной поверхности хромируемого изделия опускают токоподводы 26 и плотно прижимают их пневмоцилиндрами 19. Для осаждения равномерного по толщине покрытия хромируемое изделие приводят во вращение вместе со шпинделями 2 с помощью привода вращения 9, крутящий момент от которого передается по зубчатому колесу 10, установленному на шпинделе 2 со стороны сливного оголовка 4.

Через напорный оголовок 5 подают поток электролита в ванну (изделие 1) для хромирования. Во внутрь анода 12 подают воду для охлаждения и включают подачу технологического тока.

Ведут процесс хромирования при заданных технологических режимах и непрерывной подаче электролита в ванну до получения требуемой толщины покрытия. После достижения необходимой толщины хромового покрытия внутренней поверхности изделия прекращают подачу тока, подачу электролита и воды для охлаждения анода.

Равномерное распределение технологического тока по поверхности изделия достигается за счет расположения токоподводов 26 с равномерными интервалами по всей длине хромируемого участка изделия. В случае уменьшения длины хромируемого участка (и соответственно, использования анодов меньшей длины), часть токоподводов 26 может быть исключена из использования (они не будут прижиматься к изделию) и тогда электрическая цепь в тех местах, где осаждение хрома не требуется, будет разорвана.

В состав УГВХ входят бак хромового электролита, система оборотной воды для охлаждения баков и анода, система химических трубопроводов из полимерных материалов, источник технологического тока и система управления, включающая силовые шкафы, шкаф контроллера и пульты ручного управления (на чертеже не показаны).

Пример осуществления изобретения.

С помощью заявляемой установки было получено хромовое покрытие на трубе длиной 8 м, внутренним диаметром 150 мм, наружным диаметром 213 мм, выполненной из стали марки 40Х.

На концы трубы 1 предварительно на монтажном стенде устанавливают переходные детали 3, позиционируют на высоту h, соответствующую положению осей симметрии шпинделей 2, оголовков 4 и 5. Затем хромируемое изделие транспортируют с помощью крана на станину 8 УГХ. Хромируемое изделие соединяют с напорным оголовком 5 путем соединения между собой шпинделя 2 и переходной детали 3. Затем с другой стороны хромируемое изделие аналогично соединяют с помощью переходной детали 3 со сливным оголовком 4.

После чего через соосные отверстия гидроподвода 6 и шпинделя 2 вводят во внутрь хромируемого изделия анод 12. Контакт 14 соединяют с анодным шинопроводом 17 с помощью ножевого разъема 18, прижимаемого пневмоцилиндром 19. Сверху к наружной поверхности хромируемого изделия опускают токоподводы 26 и плотно прижимают их пневмоцилиндрами 19. Для осаждения равномерного по толщине покрытия хромируемое изделие приводят во вращение вместе со шпинделями 2 с помощью привода вращения 9, крутящий момент от которого передается по зубчатому колесу 10, установленному на шпинделе 2 со стороны сливного оголовка 4.

Через напорный оголовок 5 подают поток электролита в ванну (изделие 1) для хромирования. Во внутрь анода 12 подают воду для охлаждения и включают подачу технологического тока.

Процесс хромирования вели при температуре 63-80°С в течение 213 мин при силе тока 23500 А. В результате хромирования было получено хромовое покрытие на внутренней поверхности трубы толщиной около 250 мкм. Толщина покрытия была измерена с помощью прибора Константа К5.

После достижения необходимой толщины хромового покрытия внутренней поверхности изделия прекращают подачу тока, подачу электролита и воды для охлаждения анода.

Заявляемое устройство для горизонтального внутреннего хромирования предназначено для нанесения твердого хромового покрытия толщиной 100-300 мкм на внутренние поверхности трубчатых деталей длиной от 4 до 10 метров, внутренним диаметром до 160 мм и весом до 5000 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2747261C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

| Устройство для электролитического хромирования цилиндров | 1980 |

|

SU1067090A1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2747262C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275446C2 |

| УСТАНОВКА ДЛЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ДЕТАЛЕЙ ТИПА "ВАЛ" | 2002 |

|

RU2241077C2 |

| Устройство для хромирования длинномерных изделий | 1981 |

|

SU998591A1 |

| Устройство для локального хромирования изделий | 2021 |

|

RU2780611C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2542198C1 |

Изобретение относится к гальванотехнике, в частности к устройствам для хромирования длинномерных валов и штоков. Установка горизонтального внутреннего хромирования содержит проточную ванну, системы подвода и отвода электролита, механизм вращения изделия, источник технологического тока и токоподводы, при этом гальваническая ванна образуется внутренней поверхностью хромируемого изделия и внутренней поверхностью сливного и напорного оголовков, герметично соединенными с хромируемым изделием с обоих его концов, анод располагается внутри хромируемого изделия коаксиально стенкам его канала и консольно закреплен в контакте, располагающемся вне изделия и электрически изолированном как от изделия, так и от конструкции установки, а второй конец анода оснащен опорой качения, опирающейся на внутренние стенки хромируемого изделия в зоне, не подлежащей хромированию и не препятствующей протеканию электролита через зазор между анодом и изделием. Катодом является само хромируемое изделие. Технический результат - увеличение плотности и равномерности по толщине осаждаемого хромового покрытия на внутреннюю поверхность длинномерных полых изделий при высокой плотности тока. 3 з.п. ф-лы, 3 ил., 1 пр.

1. Установка для горизонтального внутреннего хромирования, содержащая станину, на которой установлены сливной и напорный оголовки, внутри которых последовательно коаксиально установлены полые шпиндели и гидроподводы,

при этом шпиндели жестко соединены с хромируемым изделием с обоих его концов с помощью переходных элементов, выполненных в виде набора дисков с уплотнениями,

проточную ванну, образованную внутренними поверхностями хромируемого изделия, шпинделей и гидроподводов,

напорный оголовок, опирающийся на направляющие, расположенные на станине установки, а сливной оголовок жестко установлен на станине,

гидроподвод напорного оголовка, соединенный с гибким рукавом для подачи электролита,

а в нижней части гидроподвода сливного оголовка выполнено отверстие с трубой, проходящей через станину,

причем сливной оголовок снабжен электромеханическим приводом вращения, находящимся в зацеплении с зубчатым колесом, установленным на шпинделе со стороны сливного оголовка,

полый анод, коаксиально расположенный внутри хромируемого и выполненный с коническим хвостовиком с одной стороны, расположенным вне сливного оголовка и консольно закрепленным в контакте со стороны сливного оголовка,

при этом конический хвостовик анода соединен с кабельной цепью для подачи охлаждающей жидкости с помощью быстроразъемного соединения,

с другой стороны анода установлена опора качения, выполненная в виде крестовины с роликами,

контакт установлен на анодной бабке Т-образной формы, выступающая часть которой проходит через станину, а основание опирается на направляющие, расположенные на станине установки,

контакт соединен с анодным шинопроводом с помощью ножевого разъема,

сверху к хромируемому изделию подведены токоподводы, соединенные с катодным шинопроводом с помощью гибких шин.

2. Установка по п.1, в которой переходные элементы выполнены в виде колец с уплотнениями.

3. Установка по п.1, в которой выступающая часть анодной бабки и токоподводы снабжены пневмоцилиндрами.

4. Установка по п.1, в которой под кабельной цепью со стороны сливного оголовка установлены на станине опоры, снабженные электромеханическими домкратами.

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2643295C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2542198C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

| СЛОИСТЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2117686C1 |

Авторы

Даты

2024-01-11—Публикация

2023-10-02—Подача