Группа изобретений относится к области электролитического нанесения металлических покрытий в протоке электролита и может быть использована, преимущественно, для хромирования длинномерных труб с отношением длины к внутреннему диаметру трубы более 50 и толщиной покрытия более 200 мкм, эксплуатируемых в условиях жесткого механического и эрозионного воздействия на их внутреннюю поверхность.

Известен способ нанесения гальванических покрытий хромом на внутреннюю поверхность труб по патенту Российской Федерации №2173356, C 25 D 5/00, 2001, который направлен на уменьшение хромсодержащих стоков, экономию воды и улучшение экологии. По данному способу сборку (трубу с коаксиально установленным в ней анодом) предварительно нагревают до температуры на 5-10°С выше температуры электролита, погружают вертикально в гальваническую ванну, при этом проток электролита происходит за счет выделяющихся газов. После осаждения покрытия проводят промывку сборки с возвратом части стоков в ванну для возмещения потерь электролита при электролизе. Основными недостатками способа являются низкая производительность, а из-за отсутствия принудительной циркуляции электролита происходит повышенное наводороживание хрома и снижение механической прочности покрытия. Кроме того, не обеспечивается равномерная толщина покрытия по длине трубы.

Известен способ хромирования в протоке электролита по патенту ФРГ №2911979, C 25 D 5/22, 1980, по которому наносят два слоя по стандартной технологии: первый (предварительный) слой осаждают без воздействия хонов, второй - с использованием хонов. К недостаткам способа следует отнести плохое сцепление на границе слоев из-за различия в свойствах первого и второго по величине и знаку остаточных внутренних напряжений, структуре и содержании в них водорода.

Наиболее близким к заявляемому процессу является способ хромирования в проточном электролите по патенту Украины №50633, C 25 D 3/04, 2002, согласно которому на поверхность изделия осаждают два слоя с использованием реверсивного тока при заданных электрических, температурных и временных параметрах процесса, что требует изменения температуры электролита в процессе хромирования и приводит к снижению механических характеристик хрома из-за неравномерности толщины и свойств покрытия по длине изделия, появлению значительных остаточных напряжений в осаждаемых слоях и образованию микротрещин по объему электролитического хрома.

Задачей заявляемого способа является повышение физико-механических характеристик покрытия за счет получения на всей длине обрабатываемой поверхности равномерного по толщине и свойствам осаждаемого хрома.

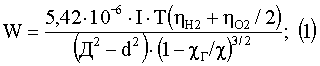

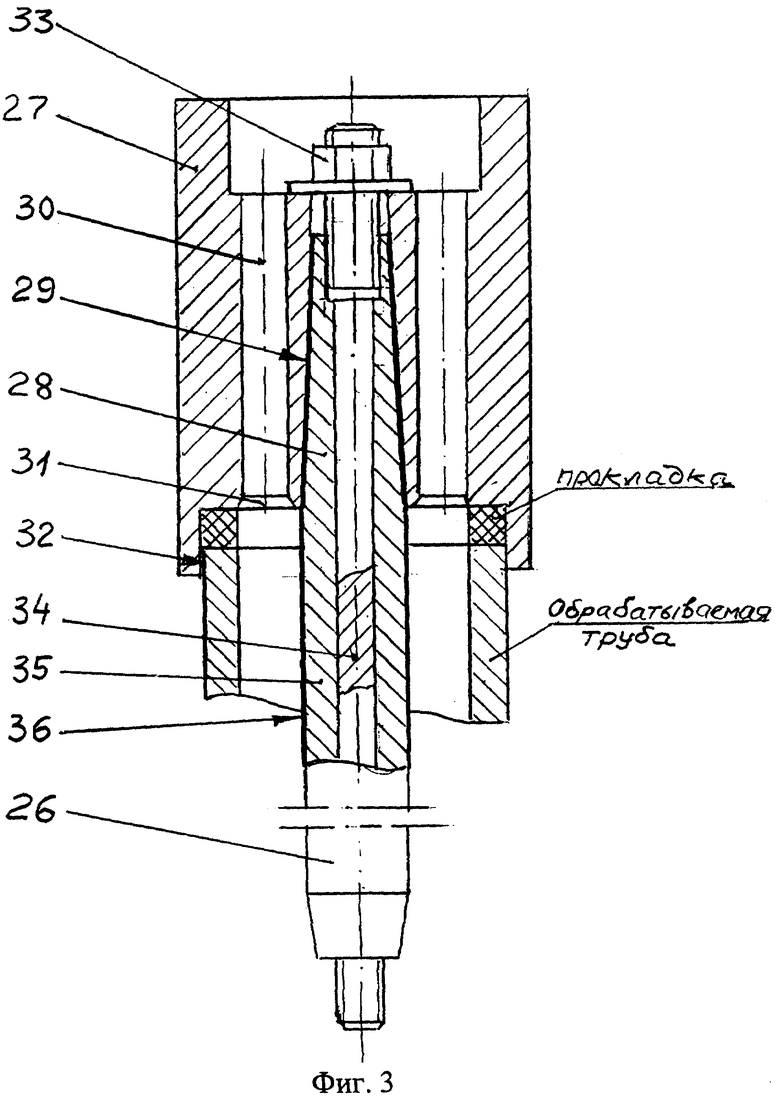

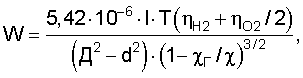

Поставленная задача решается за счет выбора оптимальных электрических, временных и гидравлических (скорость протока электролита) параметров процесса, при которых обеспечивается направленное управление структурой и свойствами покрытия, для чего осаждение хрома толщиной 0,45-0,55 (предварительный слой) от заданной толщины покрытия проводят в режиме импульсного тока с длительностью каждого импульса 5,0-6,5 мс и паузами между импульсами 0,3-1,7 мс, затем ток прерывают на 0,5-5 мин и продолжают осаждение с начальным плавным повышением плотности тока со скоростью 4-6 А/с до момента резкого изменения катодного напряжения, после чего ток повышают до рабочего значения, при этом циркуляцию электролита осуществляют со скоростью протока(м/с):

где I - сила тока, А;

Т - температура электролита, К;

ηH2 - выход по току водорода в долях единицы;

ηO2 - выход по току кислорода в долях единицы;

Д - внутренний диаметр трубы, см;

d - диаметр анода, см;

χ - удельная электропроводность электролита, Ом-1·см-1;

χГ - удельная электропроводность газонаполненного электролита при температуре хромирования, Ом-1·см-1, а электрическое сопротивление анода определяют из соотношения (Ом):

где L - длина покрываемой поверхности, см;

RK - сопротивление детали(трубы), Ом.

Режим импульсного тока обеспечивает получение более пластичного хрома с наименьшими внутренними напряжениями, что объясняется внутриструктурной перестройкой и формированием α-структуры с ОЦК (объемно-центрированная кубическая) решеткой и β-структуры с ГПУ (гексагональная с плотной упаковкой) решеткой, причем при соотношении структур β/α=0,1-0,3 достигается наибольшая пластичность хрома. Длительность паузы более 1,7 мс и длительность импульса тока менее 5,0 мс приводят к увеличению в слое кристаллов хрома с ГПУ-структурой и резкому наводороживанию, приводящему к охрупчиванию покрытия. В то же время при длительности паузы менее 0,3 мс и продолжительности импульса более 6,5 мс структура хрома почти полностью имеет ОЦК-решетку, что приближается к структуре осадка, получаемого с использованием обычного постоянного тока. В этом случае покрытие имеет большие внутренние напряжения (в 1,3-1,5 раза превышающие соответствующие величины по заявляемому способу), что способствует появлению сетки трещин и увеличению осыпаемости хрома.

Прерывание тока после осаждения предварительного слоя способствует активному выделению водорода из поверхностных слоев осажденного хрома, так, например, содержание водорода в слое снижается с 820-980 мл/100 г хрома (без прерывания) до 280-330 мл/100 г хрома (с прерыванием), а хрупкость покрытия снижается в 1,4-1,8 раза. Происходит своеобразный "отдых" и облагораживание поверхности перед дальнейшим осаждением покрытия. Продолжительность прерывания тока (0,5-5 мин) определяется экспериментально в зависимости от толщины покрытия и шероховатости обрабатываемой поверхности, при меньшей продолжительности водород не успевает выделиться в достаточном количестве из поверхностного слоя, а при большей паузе происходит увеличение степени пассивации поверхности покрытия. Плавное повышение силы тока со скоростью 4-6 А/с от нуля до момента резкого изменения катодного напряжения с дальнейшим повышением тока до рабочего значения обеспечивает получение высокой прочности сцепления между предварительным и окончательным слоями покрытия.

Для достижения равномерности толщины покрытия по длине изделия необходимо соблюдать (при заданной плотности тока) определенное соотношение между сопротивлением анода и электропроводностью электролита, которая в свою очередь может регулироваться скоростью протока, так как при изменении скорости протока изменяется газонаполнение электролита. При значениях скорости протока и сопротивления анода, определяемых в соответствии с заявляемыми зависимостями, становится возможным обеспечивать одинаковую величину плотности тока по всей длине обрабатываемого изделия. Использование скорости протока в качестве технологического средства регулирования процесса позволяет предупреждать неравномерное осаждение хрома в случаях изменения плотности тока, температуры и отклонения состава электролита, приводящих к изменению его электропроводности. Заявляемые электрические, временные и гидравлические параметры процесса являются базовой основой для проектирования автоматизированных установок хромирования.

Так как сопротивление обрабатываемого изделия (RK) во много раз меньше сопротивления анода (RA), то в большинстве случаев при определении сопротивления анода для конкретного процесса значением RK можно пренебречь.

Пример. Хромировали трубы с внутренним диаметром Д=7,62 мм, длиной L=660 мм; диаметр анода d=3,2 мм; состав электролита (г/л): хромовый ангидрид - 250, серная кислота - 2,5; температура электролита при хромировании Т=75°С (348 К); плотность тока Дк=100 А/дм; общая толщина покрытия 240 мкм, в т.ч. толщина предварительного (первого) слоя 120±10 мкм. Последовательность технологических операций: сборка обрабатываемой трубы с анодом, обезжиривание внутренней поверхности, промывка, активация при обратной полярности тока, хромирование, промывка (холодная, горячая), демонтаж трубы и анода.

Определяем скорость протока электролита. Площадь хромируемой поверхности составляет 1,58 дм2, тогда сила тока I=ДK·1,58=158 А. Выход металла по току для выбранной плотности тока составляет 25%, тогда выход по току водорода составит 75% или ηH2=0,75, а выход по току кислорода ηO2=1А. Измеренная удельная электропроводность электролита при 75°С составила χ=0,61 Ом-1·см-1.

Опытным путем установлено, что отношение χ/χГ при скоростях протока (1,5-6 м/с) находится в пределах 1,3-2,0 или χГ/χ=0,8-0,5, принимаем отношение χ/χГ=1,8 или χГ/χ=0,556. Подставив полученные величины в формулы (1) и (2), получим скорость протока электролита W=2,63 м/с, а сопротивление анода (без учета сопротивления детали) RA=0,00518 Ом.

Всего по новой технологии обработали 5 труб, режимы процесса и физико-механические характеристики покрытия приведены в таблице.

Уровень техники в отношении заявляемого устройства характеризуется следующими аналогами. Известно устройство для нанесения покрытия на внутреннюю поверхность длинномерных труб, преимущественно с размером внутреннего диаметра от 3 до 8 мм, по патенту Российской Федерации №1790638, C 25 D 19/00, 1993, содержащее цилиндрический анод, установленный в полости обрабатываемой трубы коаксиально ее внутреннему диаметру, токоподводы, средства уплотнения и подвода электролита в электролитическую ячейку, причем уплотнение и подвод электролита осуществляют с нижнего торца трубы, а процесс осаждения проводят при наклонном положении детали и свободном сливе электролита с противоположного торца трубы.

Известно устройство для нанесения металлических покрытий на внутреннюю поверхность трубы (патент Японии №47-9241, С 23 Р, 1972), выполненное в виде стенда, на котором производят сборку обрабатываемой трубы с анодом в горизонтальном положении, фиксируют сборку с помощью торцевых уплотнительных чашек между зажимными устройствами (пневмозажимами) и проводят осаждение в протоке электролита при наклонном положении стенда (трубы).

Наиболее близким аналогом к заявляемому устройству является установка для нанесения электролитических покрытий на внутреннюю поверхность труб по патенту Украины №50632, C 25 D 17/00, 2002, включающая емкости для технологических растворов, насосы, систему трубопроводов с регулируемыми вентилями, токоподводы, зажимные устройства для крепления между ними трубы в сборе с анодом. Процесс ведут при наклонном (угол 30-70°) положении трубы с подачей электролита со стороны ее нижнего торца.

Общим недостатком указанных аналогов является низкая производительность, так как в каждом известном случае изделие обрабатывают в единственном экземпляре, кроме того, вспомогательные операции по сборке и разборке изделия с анодом осуществляют на позиции хромирования, что еще в большей степени приводит к уменьшению машинного времени.

Заявляемая установка решает задачу комплексной автоматизации процесса хромирования от подготовки поверхности перед нанесением покрытия до окончательной промывки изделий от хромсодержащих продуктов электролиза, при этом операции по сборке и разборке обрабатываемых труб с анодами могут быть выполнены на вспомогательных участках.

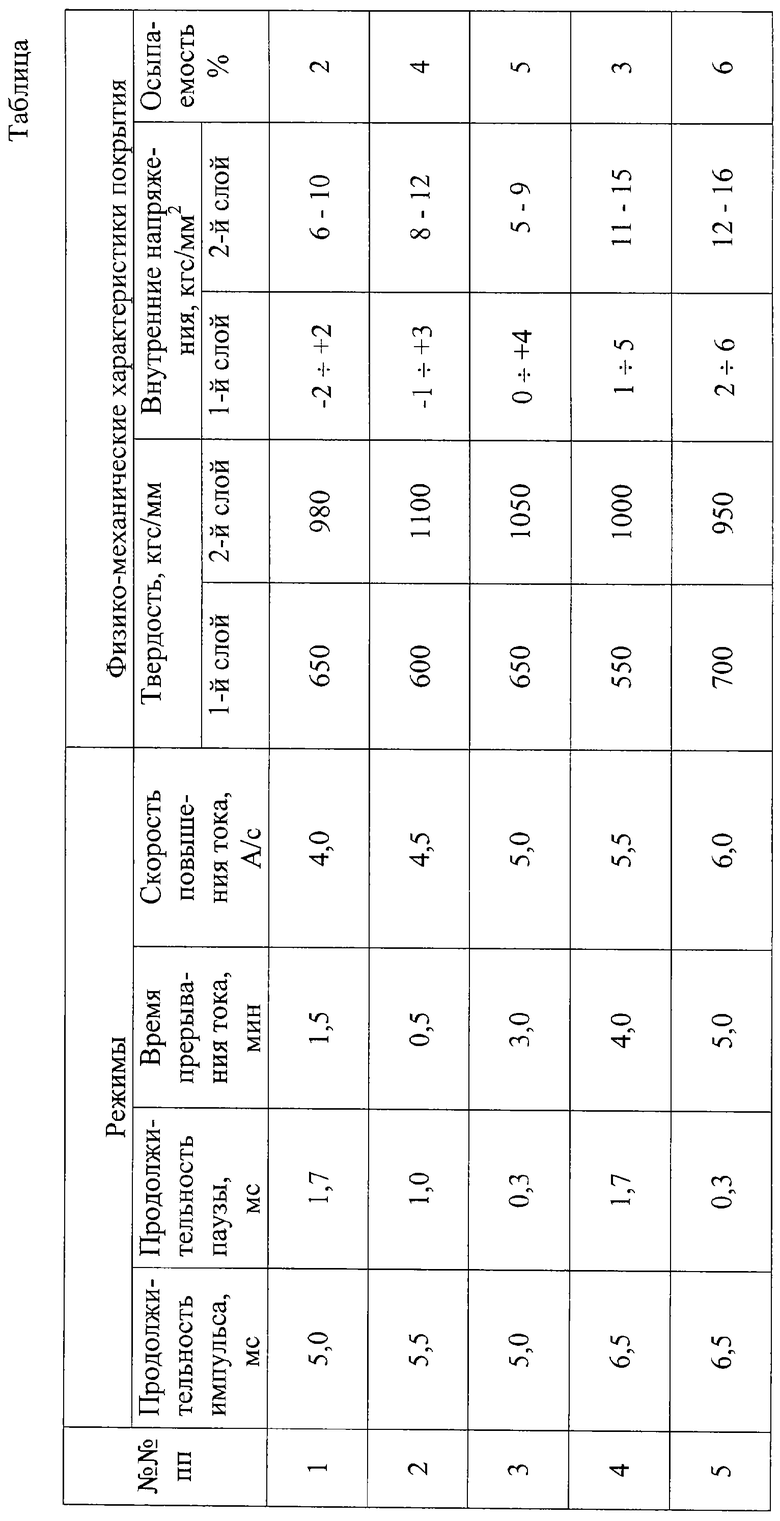

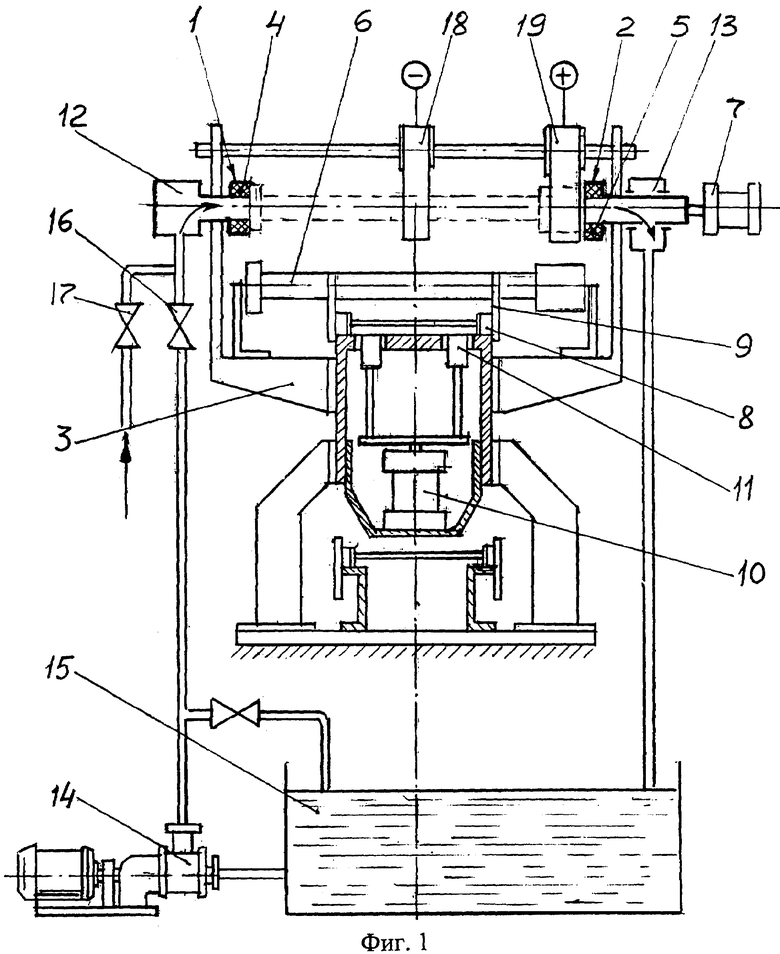

Установка поясняется чертежами, где на фиг.1 показан поперечный разрез, на фиг.2 - вид сверху, на фиг.3 - анод в продольном разрезе.

Установка включает два ряда зажимных устройств - напорных 1 и сливных 2, установленных друг против друга с равномерным шагом на общей станине 3 и снабженных уплотнителями 4, 5. Зажимные устройства 2 выполнены подвижными для крепления обрабатываемых труб 6 в сборе с анодом на соответствующих технологических позициях с помощью механизмов 7. Ниже зажимных устройств 1, 2 установлен цепной конвейер 8 шагового действия, снабженный фиксаторами 9 и механизмами подъема 10 с фиксаторами 11, смонтированными под несущей ветвью конвейера и служащими для подачи обрабатываемых труб 6 с конвейера на уровень осей зажимных устройств 1, 2.

По ходу технологического процесса зажимные устройства сгруппированы в отдельные пооперационные секции, содержащие одинаковое количество напорных и сливных зажимных устройств, например по 4 устройства тех и других. В пределах каждой секции зажимные устройства подключены к напорному и сливному коллекторам 12, 13, которые связаны трубопроводами с соответствующими насосом 14 и емкостью 15 с технологической жидкостью. Каждый напорный коллектор 12 соединен с соответствующим трубопроводом через регулируемые вентили 16, 17. На позиции хромирования установлены разъемные токоподводы 18, 19, контактирующие соответственно с обрабатываемой трубой и анодом. В технологической последовательности установка имеет следующие позиции (фиг.2): загрузки 20, обезжиривания 21, промывки 22, хромирования 23, промывки 24 и разгрузки 25.

Позиций хромирования может быть несколько в зависимости от соотношения времени обработки на различных операциях.

Установка работает следующим образом: партию труб в сборе с анодами устанавливают на позицию загрузки 20 в фиксаторы 9 конвейера 8 и включают программу автоматического управления режимами процесса, после чего установка работает следующими циклами.

Конвейер 8 перемещает партию труб на позицию обезжиривания 21 и останавливается, механизм подъема 10 своими фиксаторами 11 снимает партию труб 6 с несущей ветви конвейера и поднимает их на уровень зажимных устройств 1, 2, где с помощью механизма 7 они зажимаются между уплотнителями 4, 5, после чего фиксаторы 11 возвращаются в исходное положение, включается насос 14 и через вентиль 16 в коллектор 12 подается технологический раствор, который, пройдя через обрабатываемую трубу, сливается в емкость 15. Пока идет обезжиривание первой партии труб, на позицию загрузки 20 укладывают вторую партию. По окончании обезжиривания выключается насос 14 и через вентиль 17 (при закрытом вентиле 16) производится продувка труб паром, после чего включается механизм подъема 10 и фиксаторы 11 опускаются, оставляя трубы в фиксаторах 9 несущей ветви конвейера 8.

При следующем шаговом перемещении конвейера вторая партия труб попадает на позицию обезжиривания, а первая партия на позицию промывки 22, где механизмы действуют в такой же последовательности, как и на позиции обезжиривания 21. Пока на позициях 21 и 22 идет обработка первой и второй партии труб, на позицию загрузки 20 укладывают третью партию.

Дальнейшая работа установки осуществляется аналогичным образом, причем на позиции хромирования кроме механизмов подъема и зажима труб срабатывают механизмы разъемных токоподводов 18, 19, обеспечивающие электрическое соединение труб и анодов с источником питания. После хромирования трубы перемещаются на позицию промывки 24 и далее на позицию 25, где производится демонтаж захромированных труб. При наличии нескольких позиций хромирования они загружаются и разгружаются поочередно, при этом темп выхода готовых труб увеличивается пропорционально количеству позиций хромирования.

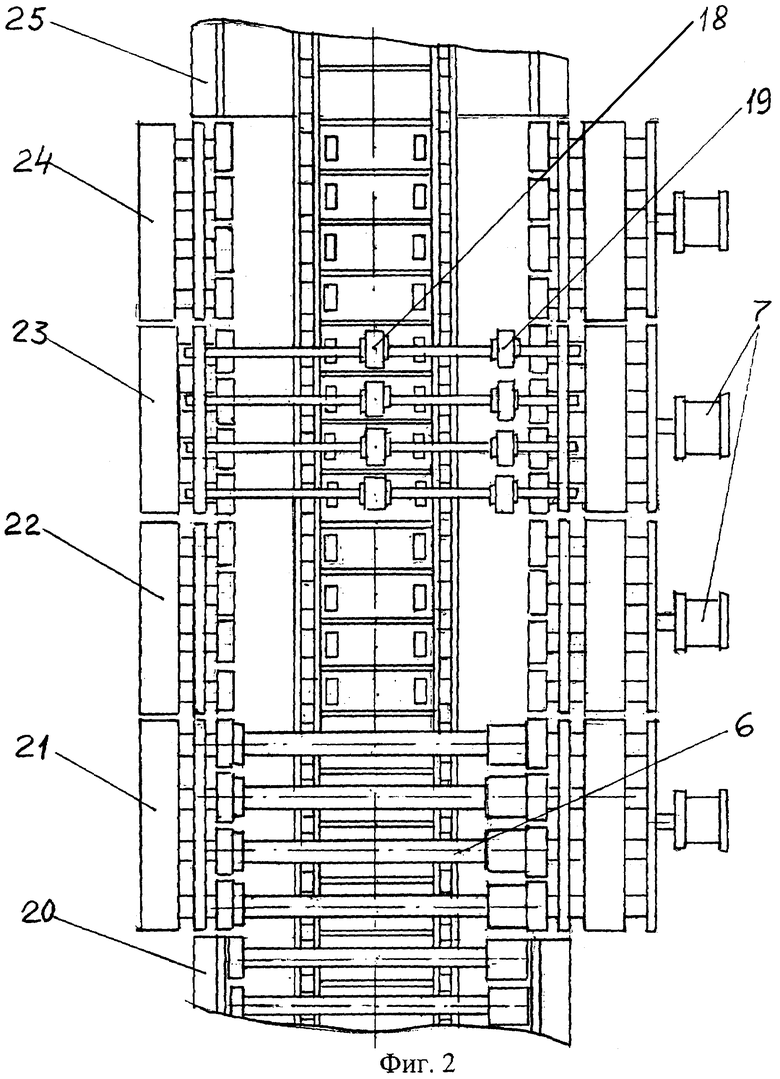

Одним из ответственных узлов установки является анод, к которому предъявляются высокие требования по надежности, стабильности электрических, тепловых характеристик и долговечности функционирования при повышенных плотностах тока. Для обеспечения указанных требований конструкция анода содержит стержень с хвостовиком в виде усеченного конуса и токопроводный теплосъемник, жестко скрепленный с хвостовиком и расположенный коаксиально относительно стержня, при этом поверхность хвостовика имеет металлическое покрытие, например оловянное.

Для надежного скрепления теплосъемника с хвостовиком конусность последнего составляет от 1:20 до 1:50, а для обеспечения устойчивого электрического контакта площадь поверхности конуса равна (см2): S=1(0,020-0,025), где I - сила тока(А), а для эффективного теплоотвода в теплосъемнике предусмотрены продольные отверстия, расположенные равномерно по окружности и имеющие суммарную площадь, равную (3-6)·S, причем входной участок каждого отверстия имеет фаску для уменьшения гидравлического сопротивления электролита.

Для повышения рабочей плотности тока и электрохимической устойчивости анода сердцевина стержня выполнена из меди с напрессованной на нее стальной трубой, например, из низкоуглеродистой стали, на поверхность которой нанесено свинцовое покрытие, а теплосъемник изготовлен, например, из титана.

Анод (фиг.3) содержит стержень 26 и теплосъемник 27, установленный на конусном хвостовике 28, герметичность конусного соединения обеспечивается слоем припоя 29, например, на основе олова, нанесенного на поверхность хвостовика. Теплосъемник расположен коаксиально относительно стержня и имеет отверстия 30 с фасками 31. Со стороны, обращенной к торцу обрабатываемой трубы, теплосъемник имеет уплотнительно-центрирующее гнездо 32, а с противоположной стороны теплосъемник фиксируется на стержне гайкой 33. Сердцевина стержня 26 выполнена из меди 34 с напрессованной на нее стальной трубой 35, на поверхность которой нанесено свинцовое покрытие 36.

В процессе хромирования положительный токоподвод 19 (фиг.3) контактирует с анодом через теплосъемник, а отрицательный 18 - с наружной поверхностью обрабатываемой трубы, при этом прохождение тока осуществляется по направлению, обозначенному стрелками А, Б, В, причем границы раздела по стрелкам А и Б изолированы от электролита, в результате на этих участках отсутствуют явления электроискровой и щелевой электрохимической коррозии.

Предлагаемая установка позволяет автоматизировать пооперационную транспортировку труб в сборе с анодами и режимы проточного хромирования на всех операциях процесса, что обеспечивает высокую производительность и получение высококачественных покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ СЛОЖНОГО ПРОФИЛЯ | 2003 |

|

RU2251597C2 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2002 |

|

RU2228972C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2014 |

|

RU2586957C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175032C2 |

| Автоматическая установка для нанесения покрытия | 1984 |

|

SU1281608A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

| Установка для горизонтального внутреннего хромирования | 2023 |

|

RU2811352C1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2529602C2 |

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЯ МАЛОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354757C2 |

Изобретение относится к области электролитического нанесения металлических покрытий в протоке электролита и может быть использовано, преимущественно, для хромирования длинномерных труб с отношением длины к внутреннему диаметру более 50 и толщиной покрытия более 200 мкм. Способ включает обработку в два этапа, при этом осаждение покрытия толщиной 0,45-0,55 от заданной величины проводят в режиме импульсного тока с длительностью каждого импульса 5,0-6,5 мс и паузами между импульсами 0,3-1,7 мс, затем ток прерывают на 0,5-5,0 мин и продолжают осаждение с плавным повышением плотности тока со скоростью 4-6 А/с до момента резкого изменения катодного напряжения, после чего ток повышают до рабочего значения, при этом процесс ведут при заданных значениях протока электролита и сопротивления анода. Установка содержит емкости для технологических растворов, насосы, систему трубопроводов с регулируемыми вентилями, напорные и сливные коллекторы с зажимными устройствами для крепления между ними обрабатываемых труб с установленными в них анодами и токоподводы, при этом она снабжена конвейерным транспортным средством пооперационного перемещения труб в горизонтальной плоскости и механизмами подъема с фиксаторами, установленными под несущей ветвью конвейера, для подачи труб в зажимные устройства на каждой операционной позиции по ходу процесса. Технический результат: обеспечение высоких физико-механических характеристик покрытий благодаря возможности управления основными параметрами процесса, в результате чего получается равномерное по толщине и свойствам покрытие при повышении производительности. 2 н. и 4 з.п. ф-лы, 1 табл., 3 ил.

где I - сила тока, А;

Т - температура электролита, К;

ηН2 - выход по току водорода в долях единицы;

ηO2 - выход по току кислорода в долях единицы;

Д - внутренний диаметр трубы, см;

d - диаметр анода, см;

χ - удельная электропроводность электролита, Ом-1·см-1;

χГ - удельная электропроводность газонаполненного электролита при температуре хромирования, Ом-1·см-1,

а электрическое сопротивление анода определяют из соотношения (Ом):

где L - длина покрываемой поверхности, см;

RK - сопротивление обрабатываемой детали, Ом.

| Способ дозировки количества светочувствительного вещества в фотоэлементе | 1936 |

|

SU50633A1 |

| Способ проварки конденсаторов постоянной емкости в парафине | 1937 |

|

SU50632A1 |

| RU 1790638 A3, 23.01.1993 | |||

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

Авторы

Даты

2006-04-27—Публикация

2004-10-26—Подача