Изобретение относится к металлургии, конкретно к защитным покрытиям для медицинских имплантатов из сплава Mg-Ca-Zn и может применяться для снижения биодеградации магниевых сплавов.

Магний и его сплавы часто используются в качестве биоразлагаемых костных имплантатов из-за высокой биосовместимости и физико-механических свойств, таких как прочность и низкий модуль Юнга [Zheng, Y.F. et al. Biodegradable metals. Mater. Sci. Eng. R Rep. 2014, 77, 1–34; Antoniac, I. et al. Magnesium-Based Alloys Used in Orthopedic Surgery. Materials 2022, 15, 1148]. Однако, магниевые сплавы зачастую проявляют нестабильное деформационное поведение в процессе биодеградации, что не позволяет прогнозировать их свойства в процессе заживления для успешной реабилитации. В связи с этим в последние годы активно проводятся исследования по улучшению механических характеристик сплавов на основе магния.

Введение редкоземельных металлов в магниевые сплавы позволяет повышать предел текучести до 450 МПа и более, но эти добавки являются нежелательными, поскольку в процессе биодеградации происходит их выделение в организм. [Xu C. et al. Enhancing strength and creep resistance of Mg-Gd-Y-Zn-Zr alloy by substituting Mn for Zr. J Magnesium Alloys, 2019, 7, 388–399; Yu Z et al. Microstructure evolution and mechanical properties of a high strength Mg-11.7Gd-4.9Y-0.3Zr (wt%) alloy prepared by pre-deformation annealing, hot extrusion and ageing. Mater Sci Eng-A, 2017, 703: 348–358]. Более безопасным является легирование кальцием и цинком, которые с таким же успехом позволяют добиться повышения прочности и жесткости магниевых сплавов. Поэтому сплавы Mg-Ca-Zn признаются более пригодными для использования в медицинских имплантатах, таких как ортопедические и зубные. Кроме этого, сплавы Mg-Ca-Zn хорошо поддаются деформационной и механической обработке, имеют низкую плотность, что существенно увеличивает привлекательность производства имплантов на их основе [R. Kumar et al. Effects of alloying elements on performance of biodegradable magnesium alloy, Materials Today: Proceedings. 56 (2022) 2443–2450; B. Istrate et al. 2022. Current Research Studies of Mg–Ca–Zn Biodegradable Alloys Used as Orthopedic Implants. Crystals. 12, 1468; T. Kraus et al. Magnesium alloys for temporary implants in osteosynthesis: In vivo studies of their degradation and interaction with bone, Acta Biomater. 8 (2012) 1230–1238; B. Zhang et al. Mechanical properties, degradation performance and cytotoxicity of Mg–Zn–Ca biomedical alloys with different compositions, Mater. Sci. Eng. C. 31 (2011) 1667–1673]. Как правило, в таких сплавах содержание кальция исчисляется долями процента, а содержание цинка – единицами процентов. К сожалению, сплавы Mg-Ca-Zn без дополнительных защитных мер имеют чрезмерно высокую скорость деградации, что не позволяет имплантатам выполнять свою хирургическую функцию до их извлечения. Неоднородная локальная коррозия, начинающаяся с поверхности магниевых сплавов, делает поведение коррозии неконтролируемым. В качестве решения проблем коррозии применяются покрытия, получаемые разными способами и существенно различающиеся по фазовому составу.

Например, высокая коррозионная стойкость магниевых сплавов может быть достигнута методом магнетронного напыления [Baigonakova G. et al. Structure, cytocompatibility and biodegradation of nanocrystalline coated Mg–Ca–Zn alloys // Vacuum. – 2023. – V. 207. – Art. № 111630.]. Однако из-за особенностей метода, связанных с нагревом подложки, не всегда удаётся получить стабильное по толщине и фазовому составу покрытие, что снижает возможность контроля биодеградации полученного имплантата

Известен способ получения биосовместимого покрытия на изделиях на основе магниевых сплавов, представленный в патенте (RU 2445409 С1 от 20.03.2012). Способ осуществляют путем плазменно-электролитического оксидирования в анодном гальваностатическом режиме при эффективной плотности анодного тока от 0,4 А/см2 до 0,5 А/см2 в течение от 250 с до 300 с в водном электролите, содержащем, г/л: глицерофосфат кальция от 25 до 35 и фторид натрия от 4 до 6, а также гидроксид натрия NaOH, добавляемый до рН от 10,9 до 11,3. Недостатком данного способа является достаточно сложная техническая реализация метода плазменно-электролитического оксидирования. При отклонении от заданных значений плотности анодного тока в получаемых покрытиях могут формироваться несплошности, дефекты и отслоения, что отрицательно сказывается на антикоррозионных свойствах. Для достижения достаточно высоких антикоррозионных свойств, согласно приводимому в изобретении способу, требуется формирование слоя толщиной от 50 мкм до 60 мкм. Большая толщина слоя увеличивает вероятность его растрескивания и может снижать механическую устойчивость изделия с покрытием.

Указанные трудности могут быть в значительной степени преодолены в способе, сформулированном в патенте (CN 102268711 B от 10.04.2013) и выбранном в качестве прототипа. Изобретение раскрывает способ получения биосовместимого покрытия на поверхности изделия из магниевого сплава, включающий микродуговое оксидирование (МДО) в электролите (в данном случае на основе Na3PO4, Na2SiO3, Ca(NO3)2 и

NaOH). При осуществлении указанного способа получают покрытие, обладающее коррозионной стойкостью, биологической активностью и совместимостью, что позволяет предлагать его для нанесения на остеозамещающие материалы на основе магниевых сплавов.

Вместе с тем, известный способ обладает рядом недостатков:

-необходимость тщательной очистки поверхности;

-двухэтапный характер формирования покрытия, включающий повторное помещение в электролит на основе Ca(NO3)2, NH4H2PO4, NaNO3 с добавлением хитозана и проведение электроосаждения в течение от 0,1 до 2 часов.

-способ применяется к сплаву Mg-Al-Mn-Zn с содержанием алюминия в среднем 9% и не адаптирован к сплаву Mg-Ca-Zn.

Таким образом, идея получения биосовместимого покрытия путем микродугового оксидирования по известному способу применительно к изделиям из магниевого сплава типа Mg-Ca-Zn не подкреплена конкретными техническими рекомендациями и вообще гарантиями осуществимости, в связи с чем она нуждается в обосновании.

Задача, решаемая заявляемым изобретением, состоит в создании биосовместимого покрытия для сплава 98Mg-0,5Ca-1,5Zn или близкого к нему по составу, способного снижать биодеградацию сплава до момента образования костной ткани.

Технический результат заявляемого изобретения состоит в уменьшении трудоемкости получения на изделиях из магниевого сплава биосовместимого покрытия, замедляющего их биодеградацию.

Заявленный технический результат достигается тем, что при осуществлении способа получения биосовместимого покрытия на изделиях из магниевого сплава, включающего микродуговое оксидирование в электролите, отличие состоит в том, что изделия выполняют из сплава Mg-Ca-Zn, микродуговое оксидирование проводят при 15-20 минутной выдержке в слабощелочном фосфатно-боратном электролите Manel-W (изготовитель АО «МАНЕЛ») с рН=8–9, при этом к изделию прикладывают импульсное напряжение 400-500 В с длительностью импульсов 140-160 мкс и частотой следования 50 Гц, а температуру электролита поддерживают в интервале 20 – 25 °С.

Достижимость технического результата обусловлена следующим.

Использование слабощелочного фосфатно-боратного электролита Manel-W, согласно патенту RU 2671311, обеспечивает формирование прочного равномерного пористого покрытия изделий из так называемых вентильных металлов (алюминий, магний, титан). Следует отметить, что в указанном патенте приводятся примеры получения покрытий на изделиях из алюминия и титана, вместе с тем отсутствуют какие-либо данные по магниевым сплавам. В связи с этим полученные в заявляемом способе данные по покрытию магниевого сплава являются новыми. Помимо этого, известные результаты касаются коррозионной стойкости и прочности, но без связи с биосовместимостью. Исследование вопросов безопасности и биосовместимости покрытия с использованием электролита Manel-W проведено впервые, его необходимость обусловлена сложным химическим составом, включающим фосфат щелочного металла, тетраборат щелочного металла, фторид щелочного металла, метасиликат щелочного металла и борную кислоту.

Акцент на биосовместимость и наличие результатов по магниевым сплавам позволяют считать техническое решение CN 102268711 более близким аналогом, чем RU 2671311. Вместе с тем, в отношении новизны ссылки на RU 2671311 не могут быть проигнорированы.

Заявленные в патенте RU 2671311 характеристики процесса получения покрытия изменяются в широких интервалах, которые позволяют получать покрытия, технически применимые для определенных нужд (упрочняющие, декоративные). Вместе с тем, требования биосовместимости изделий, служащих медицинскими имплантатами, сужают интервалы характеристик процесса и требуют их уточнения относительно широких интервалов указанного патента RU 2671311. Например, в нем указано, что между анодом и катодом прикладывают импульсы напряжения в диапазоне от 100 до 1000 В (в заявляемом 400-500 В), длительностью от 10 до 1000 мкс (в заявляемом 140-160 мкс) и частотой следования импульсов от 50 до 200 Гц (в заявляемом частота сети 50Гц). Температура процесса устанавливается в пределах от 10 до 60°С (в заявляемом 20-25°С), время процесса вообще не устанавливается (в заявляемом 15-20 мин). Приведенные характеристики процесса по заявляемому способу изменяются в более узких интервалах, что устраняет неопределенность результата и приближает получаемое покрытие к оптимуму по комплексу параметров биосовместимости, коррозионной стойкости и прочности.

Выбор напряжения в пределах 400-500 В соответствует возможности микродугового пробоя естественной оксидной пленки на изделии, а впоследствии – возможности пробоя формирующегося поверхностного слоя вплоть до достижения им приемлемой толщины. Частота 50 Гц соответствует промышленной частоте переменного тока, позволяя пользоваться простейшими электронными устройствами. Длительность импульсов в пределах 140-160 мкс соответствует динамике протекания микродуговых разрядов: с одной стороны – развитию полноценной дуги, с другой стороны – ограничению локальных импульсных нагрузок и перегревов, ведущих к деградации структуры поверхности.

Температура электролита 20-25 ºC ограничивается по нижнему пределу замедлением процесса вследствие снижения проводимости электролита, по верхнему пределу – нежелательным укрупнением структуры покрытия вследствие повышения энергии микродуговых разрядов.

Время нанесения покрытия 15-20 минут определяется по нижнему пределу – формированием покрытия по всей поверхности изделия без остающихся открытых участков, по верхнему пределу – насыщением процесса формирования покрытия вследствие достижения толщины, препятствующей возникновению микродуговых разрядов.

Способ получения биосовместимого покрытия на изделиях из магниевого сплава включает их микродуговое оксидирование в электролите. Отличие состоит в том, что выбирают сплав Mg-Ca-Zn, микродуговое оксидирование проводят при 15-20-минутной выдержке в слабощелочном фосфатно-боратном электролите Manel-W (АО «МАНЕЛ») с рН=8–9, при этом к изделию прикладывают импульсное напряжение 400-500 В с длительностью импульсов 140-160 мкс и частотой следования 50 Гц, а температуру электролита поддерживают в интервале 20 – 25 °С.

В отличие прототипа покрытие получается по более простой технологии, снижающей трудоемкость: очистка поверхности ограничивается в лучшем случае обезжириванием этиловым спиртом или ацетоном, нанесение покрытия ограничивается одним этапом. При этом обеспечиваются высокие характеристики антикоррозионной стойкости, прочности и биосовместимости покрытия.

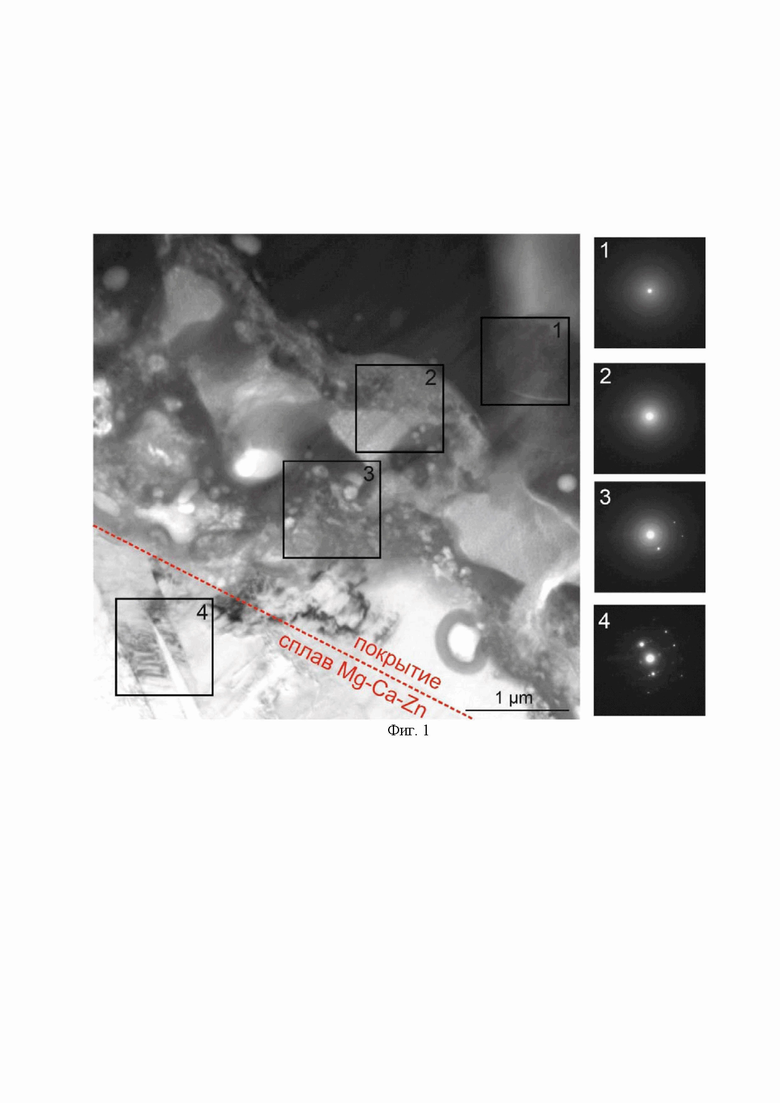

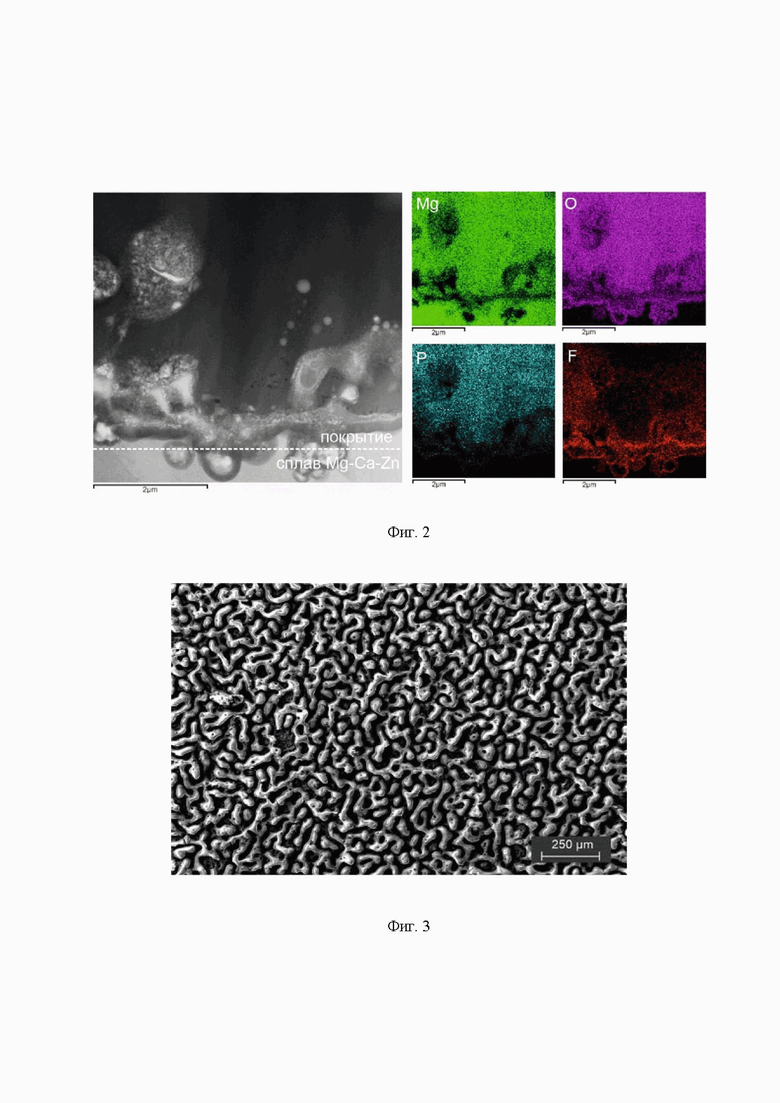

При осуществлении заявляемого способа получают покрытия с градиентной структурой. Верхний слой покрытия является аморфным и состоит преимущественно из элементов Mg, O, P. Промежуточный слой покрытия является аморфно-нанокристалическим и обогащен по F. Диффузионная зона на основе Mg, F, O прочно связывает подложку с покрытием.

При указанных температуре электролита 20–25 °С и выдержке 15-20 минут получают однородную пористую поверхность сформированного покрытия. Пористая структура покрытия наиболее благоприятна для реализации высокой биосовместимости. Поровое пространство заполняется тканевыми жидкостями, соединительной тканью, молодыми хрящевыми и костными тканями при замещении дефектов живой костной ткани. Это уменьшает сроки и увеличивает качество интеграции имплантата.

При указанных режимах по напряжению 400-500 В, длительности импульса 140-160 мкс и частоты следования импульса 50 Гц обеспечивается прочное сцепление покрытия с подложкой сплава 98Mg-0,5Ca-1,5Zn или аналогичного ему. Скретч-тестирование алмазным индентором с линейно возрастающей нагрузкой от 0,01 Н до 30 Н показало хорошую адгезионную прочность сформированных покрытий. Точечное разрушение покрытия начиналось с 12 H, полное отслоение покрытия при 21 H.

Сформированное по заявляемому способу покрытие существенно снижает биодеградацию сплава Mg-Ca-Zn. Например, спустя 21 день в культуральной среде для образца без покрытия потеря массы составляет 0,16 гр, а для такого же образца с покрытием –0,04 гр.

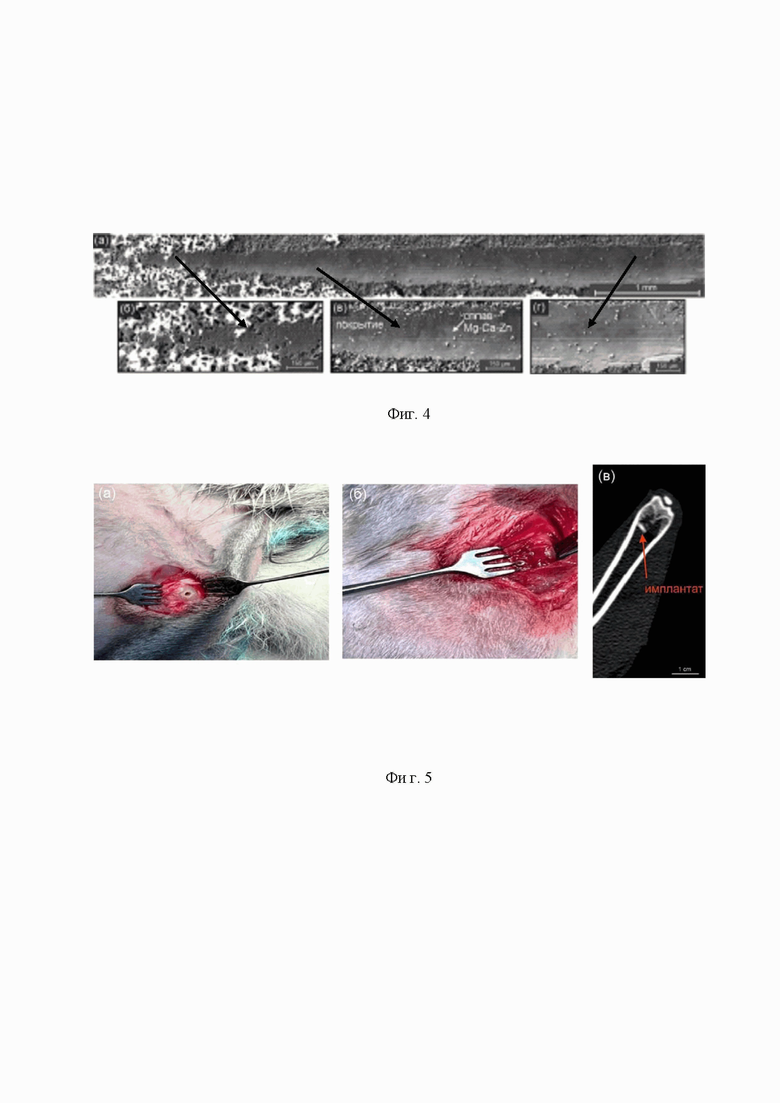

Хирургическое лечение бедренной кости кроликов с имплантатом из сплава Mg-Ca-Zn с покрытием показало их высокую биосовместимость. Спустя 28 дней от момента остановки имплантата у кроликов отсутствовали гнойно-воспалительные осложнения. Имплантат приживался по всей длине.

Способ разработан с использованием оборудования Томского регионального центра коллективного пользования ТГУ (ТРЦКП).

Изобретение поясняется иллюстрациями Фиг. 1 – 5.

На Фиг. 1 представлена градиентная структура покрытия. Верхние части покрытия состоят из аморфного слоя, о чем свидетельствует характерное диффузное гало на электронной дифракционной картине выбранной области (участки 1, 2). Граница между аморфными слоями покрытия и подложкой является аморфно-нанокристалической (участок 3).

На Фиг. 2 приведены результаты исследования элементного состава покрытия. Верхний аморфный слой покрытия состоит из элементов Mg, O, P с включениями на основе F размером до 2 мкм. Следующий аморфно-нанокристаллический слой обогащен по F. Диффузионная зона, связывающая подложку с покрытием, состоит преимущественно из элементов Mg, F, O.

На Фиг. 3 приведены результаты исследования морфологии поверхности. Сформированное покрытие имеет пористую структуру, характерную для микродугового оксидирования. Отмечается высокая шероховатость поверхности всех образцов, о чем свидетельствует сильный перепад контраста на снимках. Пористая структура покрытия наиболее благоприятна для хорошей адгезии клеток. Поровое пространство заполняется тканевыми жидкостями, соединительной тканью, молодыми хрящевыми и костными тканями при замещении дефектов живой костной ткани. Это уменьшает сроки и увеличивает качество интеграции имплантата.

На Фиг 4. изображен след на образце с покрытием после прохождения алмазного индентора (общий вид и укрупненные участки). Скретч-тест проведен при линейно возрастающей нагрузке от 0,01 Н до 30 Н. При достижении нагрузки 5 H происходит сглаживание шероховатости покрытия. Точечное разрушение покрытия начинается с 12 H, полное отслоение покрытия наблюдается при 21 H.

На Фиг. 5 приведены результаты хирургического лечения бедренной кости кроликов с имплантатом из сплава Mg-Ca-Zn с покрытием. При проведении клинической оценки результатов, в первые 28 дней от момента установки имплантата, отмечалось полное отсутствие гнойно-воспалительных осложнений у всех животных. В зоне имплантации материала, пальпация безболезненная, местная температура не повышена, передвижение животных в клетке не затруднено. Имплантат приживается по всей поверхности. По результатам компьютерной томографии на сканах бедренной кости кролика имплантат имеет четкий контур и прослеживается по всей длине, что свидетельствует о сравнительно медленной биорезорбции.

Заявленные признаки и достигаемый за их счет эффект в своей совокупности являются новыми, обоснованы экспериментально и не вытекают из известных решений.

Пример реализации.

Образцы сплава Mg-Ca-Zn нарезают диаметром 2 мм и длиной 10 мм. Нарезанные образцы при помощи держателей помещают в ванну микродугового оксидирования объемом 10 литров из нержавеющей стали с барботажем для перемешивания электролита и змеевиками для его охлаждения. Охлаждение осуществляют с помощью чиллера. Для покрытия используют слабощелочной фосфатно-боратный электролит Manel-W (АО «МАНЕЛ») с рН=8–9. Температуру электролита поддерживают в интервале 20 – 25 °С. К ванне микродугового оксидирования подключают однополярный импульсный источник питания ARCCOR (изготовитель АО «ЭлеСи») мощностью 6 кВт. Используют следующие режимы формирования покрытий: напряжение 400-500 В, длительность импульса 140-160 мкс, частота следования импульсов 50 Гц. Образцы сплава выдерживают в электролите под воздействием импульсного напряжения 15-20 минут.

В результате сформированное покрытие имеет градиентную структуру. Структурное состояние покрытие меняется от аморфного до аморфно-нанокристаллического. Верхний слой покрытия является аморфным. Сформированное покрытие состоит преимущественно из элементов O, P, Mg, F. Морфология поверхности образца с покрытием – пористая с высокой шероховатостью. Покрытие обеспечивает замедление биоресорбции имплантата на основе магниевого сплава до сроков, приемлемых для замещения естественными тканями организма.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННО-СТОЙКОГО БИОСОВМЕСТИМОГО ПОКРЫТИЯ ИЗ НИТРИДА ТИТАНА МЕТОДОМ МАГНЕТРОННОГО НАПЫЛЕНИЯ НА ИЗДЕЛИИ ИЗ БИОРАЗЛАГАЕМОГО СПЛАВА НА ОСНОВЕ МАГНИЯ | 2022 |

|

RU2784152C1 |

| Способ получения микродугового биопокрытия из диатомита, модифицированного импульсным электронным облучением, на имплантате из магниевого сплава | 2023 |

|

RU2807878C1 |

| Способ получения модифицированного биопокрытия из диатомита с микрочастицами диоксида циркония на имплантате из магниевого сплава | 2022 |

|

RU2779076C1 |

| Способ получения модифицированного биопокрытия с микрочастицами трикальцийфосфата и/или волластонита на имплантате из магниевого сплава | 2021 |

|

RU2763091C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННЫХ КАЛЬЦИЙСОДЕРЖАЩИХ ПОКРЫТИЙ НА СПЛАВАХ МАГНИЯ | 2011 |

|

RU2445409C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ВЕНТИЛЬНОГО МЕТАЛЛА ИЛИ ЕГО СПЛАВА | 2020 |

|

RU2736943C1 |

| Способ получения борсодержащего покрытия на магниевом сплаве | 2023 |

|

RU2829372C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ИМПЛАНТАТОВ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2008 |

|

RU2394601C2 |

| ЗАЩИТНОЕ ОКСИДНОЕ ПОКРЫТИЕ МАГНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2660746C2 |

| Антибактериальные кальций-фосфатные покрытия на сплавах с импрегнацией ванкомицина и дофамина | 2024 |

|

RU2832312C1 |

Изобретение относится к области гальванотехники, в частности к защитным покрытиям для медицинских имплантатов из сплава Mg-Ca-Zn, и может быть использовано для снижения биодеградации магниевых сплавов. Способ включает микродуговое оксидирование изделия из сплава Mg-Ca-Zn в слабощелочном фосфатно-боратном электролите Manel-W с рН=8–9 при 15-20-минутной выдержке, при этом к изделию прикладывают импульсное напряжение 400-500 В с длительностью импульсов 140-160 мкс и частотой следования 50 Гц, а температуру электролита поддерживают в интервале 20–25 °С. Технический результат заключается в уменьшении трудоемкости получения на изделиях из магниевого сплава биосовместимого покрытия, замедляющего их биодеградацию. Изобретение разработано с использованием оборудования Томского регионального центра коллективного пользования ТГУ (ТРЦКП). 5 ил., 1 пр.

Способ получения биосовместимого покрытия на изделиях из магниевого сплава, включающего микродуговое оксидирование в электролите, отличающийся тем, что изделия выполняют из сплава Mg-Ca-Zn, микродуговое оксидирование проводят при 15-20-минутной выдержке в слабощелочном фосфатно-боратном электролите Manel-W с рН=8–9, при этом к изделию прикладывают импульсное напряжение 400-500 В с длительностью импульсов 140-160 мкс и частотой следования 50 Гц, а температуру электролита поддерживают в интервале 20–25 °С.

| CN 102268711 A, 07.12.2011 | |||

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВЕНТИЛЬНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2016 |

|

RU2671311C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННЫХ КАЛЬЦИЙСОДЕРЖАЩИХ ПОКРЫТИЙ НА СПЛАВАХ МАГНИЯ | 2011 |

|

RU2445409C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРЕЗОРБИРУЕМОГО ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ МАГНИЯ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2020 |

|

RU2759548C1 |

Авторы

Даты

2024-01-15—Публикация

2023-11-17—Подача