Изобретение относится к области материаловедения, в частности к высокоэнтропийным сплавам, потенциально используемым в крупногабаритных сварных и сборных конструкциях летательных аппаратов и двигателестроении.

Высокоэнтропийными сплавами, в отличие от традиционных сплавов, которые содержат один или два основных элемента, принято называть сплавы, в которых содержится не менее 5 химических элементов, находящихся в эквимолярном или в близком к эквимолярному соотношении (Yeh, J.-W., Chen, S.-K, Lin, S.-J., Gan, J.-Y., Chin, T.-S., Shun, T.-T, Tsau, C-H., Chang, S.-Y. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes (2004) Advanced Engineering Materials, 6 (5), pp. 299-303+274. DOI: 10.1002/adem.200300567.). Такое соотношение элементов в материале приводит к высокой энтропии системы, что обеспечивает получение сплава, обладающего уникальными свойствами, которые не могут быть достигнуты с помощью традиционных способов микролегирования.

Известен высокоэнтропийный сплав состава AlxCoCrFeNi. Данный сплав содержит: алюминий - 2,4±0,1 ат. %, никель - 24,6±0,6 ат. %, железо - 23,8±1,6 ат. %, хром - 24,9±0,15 ат. % и кобальт - 24,4±0,7 ат. %. (W.-R. Wang, W.-L. Wang, S.-C. Wang, Y.-C. Tsai, C.-H. Lai, J.-W. Yeh, Effects of Al addition on the microstructure and mechanical property of AlxCoCrFeNi high-entropy alloys, Intermetallics. 26 (2012) 44-51. https://doi.Org/10.1016/j.intermet.2012.03.005.).

Недостатком данного сплава является его низкая микротвердость, которая составляет всего 100 HV.

Наиболее близким аналогом, выбранным за прототип, является высокоэнтропийный сплав состава AlCoCrFeNix, который содержит: алюминий - 14,29 ат. %, никель - 42,86 ат. %, железо - 14,29 ат. %, хром -14,29 ат. % и кобальт - 14,29 ат. %. (L. Cao, X. Wang, Y. Wang, L. Zhang, Y. Yang, F. Liu, Y. Cui, Microstructural evolution, phase formation and mechanical properties of multi-component AlCoCrFeNix alloys, Appl. Phys. A Mater. Sci. Process. 125 (2019) 1-11. https://doi.org/10.1007/s00339-019-2959-0.).

Недостатком этого сплава является низкая микротвердость, которая составляет 241 HV.

Технической задачей предлагаемого изобретения является разработка высокоэнтропийного сплава состава AlCoCrFeNi, обладающего повышенным значением микротвердости.

Для решения поставленной технической задачи предлагается высокоэнтропийный сплав, состоящий из алюминия, никеля, железа, хрома и кобальта при следующем соотношении компонентов, ат. %: алюминий -35,67±1,34, никель - 33,79±0,46, железо - 17,28±1,83, хром - 8,28±0,15 и кобальт - 4,99±0,09.

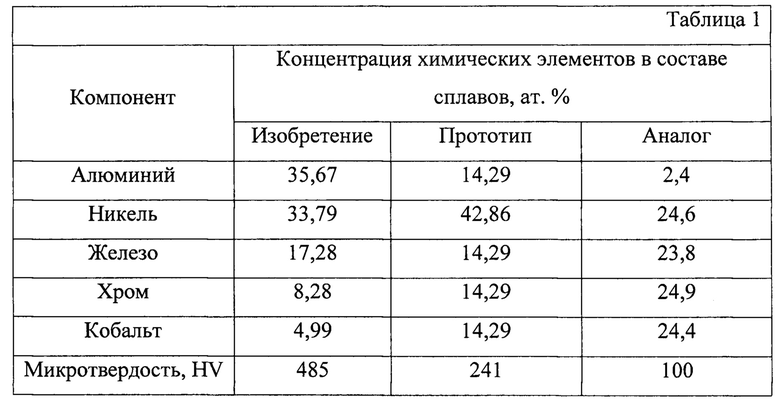

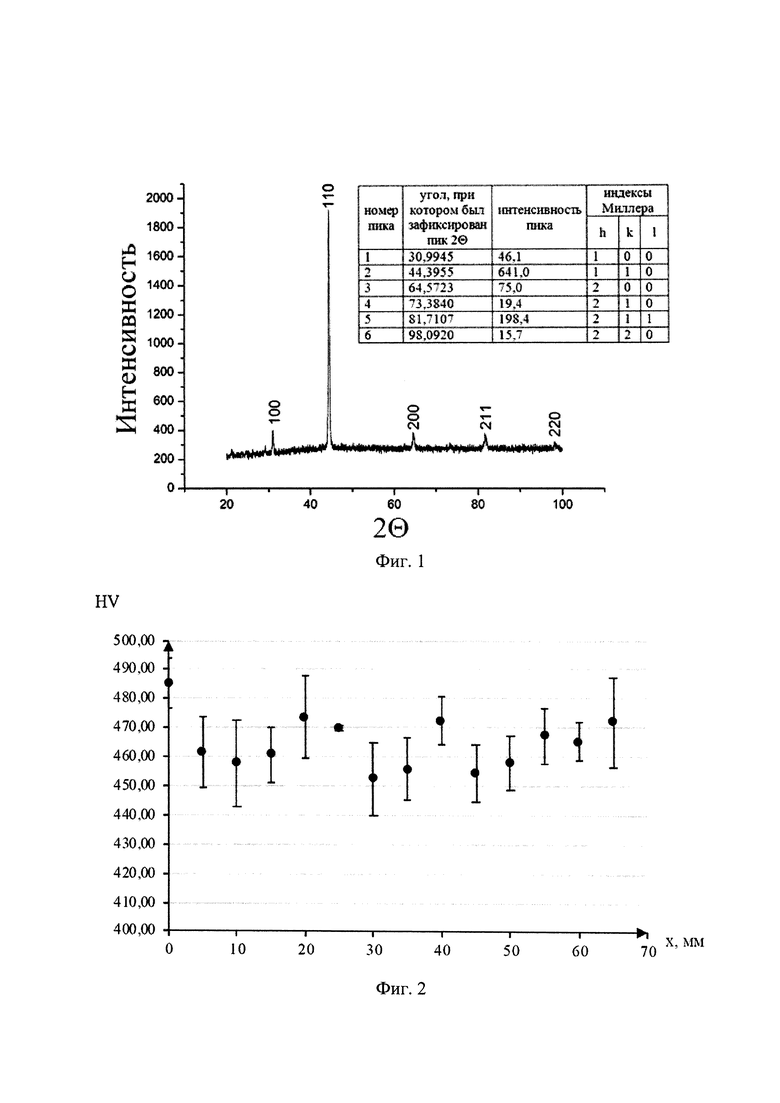

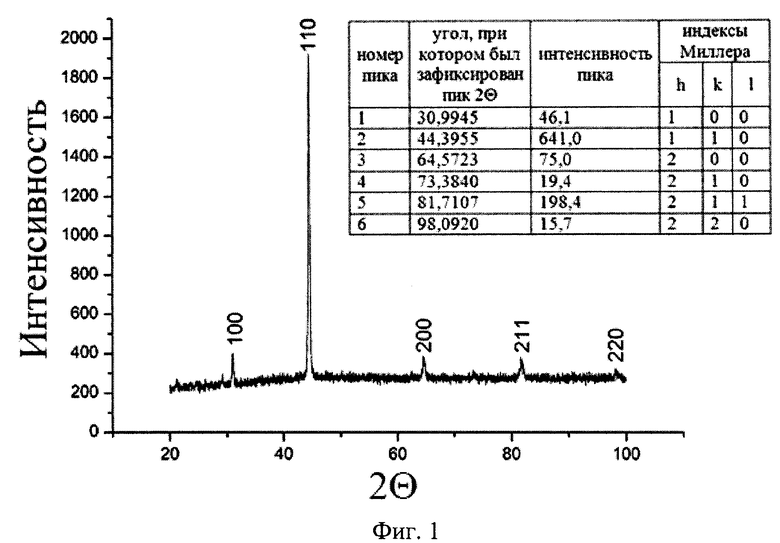

Основным отличием предлагаемого сплава от прототипа является иное соотношение компонентов, входящих в состав сплава. Предлагаемый химический состав высокоэнтропийного сплава позволяет увеличить значения микротвердости конечного продукта. Увеличение значения микротвердости обусловлено формированием в предлагаемом сплаве твердой дендритной фазы с объемно-центрированной кубической (ОЦК) кристаллической решеткой, а сплавы аналога и прототипа сформированы фазами с гранецентрированной кубической (ГЦК) и смешанной ОЦК+ГЦК кристаллическими решетками. Это происходит потому, что атомы в ГЦК кристаллической решетке расположены таким образом, что их плотность упаковки, то есть отношение суммарного объема, занимаемого атомами в кристаллической решетке, к ее полному объему, имеет большее значение, чем в ОЦК кристаллической решетке. Скольжение, то есть смещение одной части кристалла относительно другой вдоль кристаллографической плоскости под воздействием внешней силы, в ГЦК решетке происходит в плотноупакованной плоскости (111). В ОЦК решетке нет плоскостей, имеющих большую плотность упаковки, поэтому для скольжения в таком типе решетки требуется большее значение усилия. В связи с этим сплавы с ГЦК кристаллической решеткой, деформируются легче, чем сплавы с ОЦК кристаллической решеткой, и, соответственно, имеют меньшую твердость. Изобретение проиллюстрировано следующими изображениями: на фиг. 1 изображена дифрактограмма предлагаемого сплава состава AlCoCrFeNi с ее расшифровкой в таблице, на фиг. 2 изображен график зависимости микротвердости предлагаемого высокоэнтропийного сплава, от расстояния от подложки, на которой он сформирован.

Получение высокоэнтропийного сплава осуществлялось с использованием многокомпонентной проволоки системы AlCoCrFeNi в лабораторных условиях с помощью наплавочного комплекса в атмосфере инертного газа аргона, при скорости подачи проволоки - 8 м/мин, напряжении - 17 В, скорости движения горелки - 0,3 м/мин, скорости подачи газа (Ar) - 14 л/мин. Изготовление образцов осуществлялось путем послойного нанесения сплава на подложку из стали. Проволока подавалась в область наплавки через отверстие в центральной части горелки, область между корпусом горелки и проволокой заполнялась газом аргоном. Горелка наплавочного комплекса подводилась к подложке на расстояние 15 мм, происходило короткое замыкание между проволокой и подложкой, зажигалась дуга, и начинался процесс наплавки. Горелка движется слева направо по прямой, до достижения необходимой длинны образца, далее изменяется направление движения горелки на противоположное, и наплавка производится рядом с уже наплавленным материалом, плотно прилегая к нему. Данный процесс повторяется до достижения необходимой ширины образца. Для формирования необходимой высоты образца, описанные процессы повторяются, только в качестве подложки выступает уже наплавленный слой.

Высокоэнтропийный сплав предлагаемого состава был подвергнут лабораторным испытаниям на микротвердость. Измерение микротвердости выполнялось не только на поверхности сплава, но и в его глубине. Анализ микротвердости проводился не менее чем по 5-ти измерениям в 14-ти областях через каждые 5 мм в поперечном сечении образцов. Распределение значений микротвердости по глубине образца приведено на прилагаемом графике. В целом все измеренные значения микротвердости укладываются в интервал от 440 до 490 HV.

Результаты испытаний и сравнение значений микротвердости с известными сплавами приведены в таблице.

Данные таблицы показывают, что предлагаемый сплав обладает увеличенным в 4,8 раза значением микротвердости по сравнению с аналогом и в 2 раза по сравнению с прототипом. Повышение микротвердости высокоэнтропийного сплава состава AlCoCrFeNi обусловлено комплексным влиянием компонентов, входящих в его состав, которое заключается в формировании более твердой дендритной ОЦК-фазы.

Таким образом, заявляемая техническая задача - разработка высокоэнтропийного сплава состава AlCoCrFeNi, обладающего повышенным значением микротвердости - достигнута.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЛАДАЮЩИЙ ВЫСОКИМ СОДЕРЖАНИЕМ АЗОТА, СОДЕРЖАЩИЙ НЕСКОЛЬКО ОСНОВНЫХ ЭЛЕМЕНТОВ ВЫСОКОЭНТРОПИЙНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ | 2018 |

|

RU2731924C1 |

| Способ селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С | 2023 |

|

RU2806938C1 |

| Высокоэнтропийный сплав и способ его деформационно-термической обработки | 2022 |

|

RU2790708C1 |

| Деформируемый высокоэнтропийный сплав для высокотемпературных применений | 2019 |

|

RU2696799C1 |

| Тугоплавкий высокоэнтропийный сплав c ОЦК-B2 структурой | 2022 |

|

RU2786768C1 |

| Высокоэнтропийный сплав системы Al-Cr-Nb-Ti-V-Zr | 2024 |

|

RU2835239C1 |

| Магнитомягкий высокоэнтропийный сплав | 2024 |

|

RU2824638C1 |

| ВЫСОКОЭНТРОПИЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ | 2022 |

|

RU2787332C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2280926C2 |

Изобретение относится к металлургии, в частности к высокоэнтропийным сплавам, используемым в крупногабаритных сварных и сборных конструкциях летательных аппаратов и двигателестроении. Высокоэнтропийный сплав состава AlCoCrFeNi содержит, ат.%: алюминий 34,33-37,01, никель 33,33-34,25, железо 15,45-19,11, хром 8,13-8,43, кобальт 4,9-5,08. Обеспечивается высокая микротвердость до 490 HV конечного продукта. 2 ил., 1 табл.

Высокоэнтропийный сплав состава AlCoCrFeNi, характеризующийся тем, что имеет следующее соотношение компонентов, ат.%:

| L | |||

| Cao, X | |||

| Wang, Y | |||

| Wang, L | |||

| Zhang, Y | |||

| Yang, F | |||

| Liu, Y | |||

| Cui, Microstructural evolution, phase formation and mechanical properties of multi-component AlCoCrFeNix alloys, Appl | |||

| Phys | |||

| A Mater | |||

| Sci | |||

| Process | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| KR 1020200060830 A, 02.06.2020 | |||

| CN 107739956 A, 27.02.2018 | |||

| CN 112281155 A, 29.01.2021 | |||

| CN 107267843 A, 20.10.2017 | |||

| CN | |||

Авторы

Даты

2024-01-17—Публикация

2021-03-09—Подача