Изобретение относится к области порошковой металлургии сплавов, а именно к режимам получения изделий с помощью аддитивных технологий, к изготовлению деталей методом селективного лазерного спекания со сложной геометрией из среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С, которые могут применяться в низкотемпературных условиях.

Основные преимущества методов аддитивных технологий для создания металлических деталей, по сравнению с обычными процессами синтеза и формования, заключаются в их способности производить сложные, индивидуальные детали в короткие сроки, хотя и в относительно небольшом количестве, что приводит к экономии веса, критической для производительности или в случае ремонта дорогих металлических деталей и т.д. [E. Povolyaeva, D. Shaysultanov et al., Mechanical Behavior of a Medium-Entropy Fe65(CoNi)25Cr9.5C0.5 Alloy Produced by Selective Laser Melting, Materials, 2023, 16(8), DOI: 10.3390/ma16083193]. В основном широко исследованы уже многие сплавы, полученные методами аддитивных технологий, например сплавы на основе Ti, Ni, Fe, Al и Mg [D. Gu et al., Laser additive manufacturing of metallic components: materials, processes and mechanisms, Int. Mater. (2012), p. 133-164; D. Herzog et al. Emmelmann, Additive manufacturing of metals, Acta Mater. 117 (2016), p. 371-392]. В последнее время пристальное внимание уделяется высоко- и среднеэнтропийным сплавам, полученным методами аддитивных технологий [T. Deb Roy et al., Additive manufacturing of metallic components - Process, structure and properties, Progress in Materials Science 92 (2018) 112-224.]. Различные вариации структур и свойств можно достигнуть с помощью аддитивного производства, это справедливо и для традиционных методов изготовления. Тем не менее, высоко- и среднеэнтропийные сплавы во время аддитивного производства подвергаются таким температурно-временным диапазонам, которые сильно отличаются от тех, что встречаются в обычных технологиях производства, таким образом и сочетание микроструктур и свойств также будут различаться. Не так давно было доказано, что аддитивное производство имеет потенциал для изготовления высоко- и среднеэнтропийных сплавов, которые бы обладали лучшими структурами и свойствами, превосходящими аналоги. Высоко- и среднеэнтропийными сплавами называются сплавы, которые содержат не менее 5 элементов, причем количество каждого из них не должно превышать 35 ат % и не должно быть меньше 5 ат. % [Cantor, B., Chang, I.T.H., Knight, P. & Vincent, A.J.B. Microstructural development in equiatomic multicomponent alloys. Mater. Sci. Eng. A 375-377, 213-218 (2004)]. Для таких сплавов характерны повышенные, по сравнению с традиционными многокомпонентными сплавами, значения энтропии смешения. Высокоэнтропийные сплавы выделены в особую группу, так как процессы структуро- и фазообразования в них, а также диффузионная подвижность атомов, механизм формирования механических свойств и термическая стабильность существенно отличаются от аналогичных процессов в традиционных сплавах. Полученные традиционными методами высоко- и среднеэнтропийные сплавы, состоящие из таких компонентов как Fe, Co, Cr, Ni, уже давно являются одной из наиболее широко исследованных классов, такие материалы обладают рядом исключительных механических свойств, в том числе криогенных. Таким образом, как для науки, так и для промышленности этот класс представляет большой интерес в достижение их высококачественного производства с помощью методов аддитивного производства, а именно селективного лазерного спекания. Селективное лазерное спекание - метод аддитивного производства, который заключается в спекании мелкодисперсного порошкового (обычно, металлического) материала с помощью лазера [Carl R. Deckard. Патент US 4863538 A "Method and apparatus for producing parts by selective sintering" (англ.) (5 сентября 1989)]. Для некоторых многокомпонентных материалов уже выявлены оптимальные способы селективного лазерного спекания, однако в основном эти способы подходят для получения порошков и проволок из высоко- и среднеэнтропийных сплавов.

Например, в патенте RU 2759347 (дата публикации 12.11.2021 г.) описана многокомпонентная проволока для получения высокоэнтропийного сплава AlCoCrFeNi. Изобретение относится к созданию многокомпонентной проволоки, предназначенной для проволочно-дугового аддитивного производства, и может быть использовано для получения послойной наплавкой высокоэнтропийного сплава состава AlCoCrFeNi. Многокомпонентная проволока содержит алюминиевую жилу круглого сечения и две жилы круглого сечения диаметром не более 0,4 мм, одна из которых представляет собой хромоникелевую проволоку Х20Н80, а другая - проволоку из прецизионного сплава 29НК. Все жилы скручены по спирали с получением диаметра многокомпонентной проволоки не более 1 мм, при этом содержание алюминия в алюминиевой проволоке составляет 99,95%, а ее диаметр составляет не более 0,5 мм. Проволока обеспечивает получение высокоэнтропийного сплава с высокими механическими свойствами. Однако конкретные данные о механических свойствах в описании отсутствуют.

В патенте RU 2762897 (дата публикации 23.12.2021 г.) описан способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц. Изобретение относится к порошковой металлургии и обработке цветных металлов и может быть использовано в аддитивных технологиях для создания качественных конечных изделий сложной формы и при получении керамических изделий. Берут 4-6 исходных элементных порошков из ряда Ti, V, Zr, Nb, Hf, Ta, W, Mo чистотой не менее 99,5% в эквиатомном соотношении и смешивают их в гравитационном смесителе на воздухе. Полученную смесь помещают в планетарную мельницу или аттритор с добавлением размольного агента - этанола, изопропанола или полиметилметакрилата, и размольных шаров диаметром 5-15 мм, при массовом отношении смеси к размольным шарам (1:10)-(1:40), соответственно. После этого проводят механическое легирование в течение 1-50 ч в атмосфере аргона при скорости вращения главного диска планетарной мельницы 100-400 об/мин и ее стаканов - 100-1200 об/мин или со скоростью вращения ворошителя аттритора 100-600 об/мин. Сформированный однородный по химическому составу высокоэнтропийный сплав просушивают в вакууме при 90-130°С в течение 1-2 ч, охлаждают на воздухе до температуры окружающей среды и отсеивают от размольных шаров. Далее из порошка выделяют фракции 15-63 и 63-125 мкм. Затем проводят их низкотемпературную плазменную сфероидизацию и карбидизацию, используя в качестве рабочей атмосферы струю плазмы аргон-ацетиленовой смеси, которая является плазмообразующим газом. Полученные капли расплава охлаждают в струе несущего газа, в качестве которого используют аргон. Сформированные частицы порошка ультравысокотемпературного высокоэнтропийного карбида имеют сферическую или округлую форму с фактором формы не более 1,6 и размер 20-120 мкм, характеризуются высокой текучестью и нулевой пористостью. Недостатком патента является узкая направленность применения порошка, также нет достаточной информации о том, что полученные из этого порошка детали, действительно обладают комплексом высоких функциональных и механических свойств, как заявляют авторы.

В патенте RU 2751498 (дата публикации 14.07.2021 г.) описывается способ получения порошковых магнитотвердых сплавов на основе системы Fe-Cr-Co. Изобретение относится к способу получения порошковых магнитотвердых сплавов на основе системы Fe-Cr-Co магнитотвердых сплавов. Исходную порошковую шихту, содержащую железо, хром и кобальт, готовят путем плавления в атомизаторе металлических слитков железа, хрома и кобальта и газового распыления расплава с получением сферического порошка. Из полученного сферического порошка выделяют сферический порошок с дисперсностью не более 80 мкм и сферический порошок с дисперсностью более 80 мкм, который подвергают струйному измельчению с получением осколочного порошка с дисперсностью не более 80 мкм. Затем полученные сферический и осколочный порошки с дисперсностью не более 80 мкм смешивают. Консолидацию приготовленной исходной порошковой шихты проводят методом селективного лазерного сплавления. Сферический порошок с дисперсностью не более 80 мкм смешивают с осколочным порошком с дисперсностью не более 80 мкм в пропорциях 1:1 или 4:1. Обеспечивается получение магнитотвердых порошков из сплавов системы Fe-Cr-Co с выходом годного продукта более 90% и возможность использования полученных порошков в аддитивном производстве. Недостатком изобретения является то, что описание не содержит информацию о пористости полученных образцов сплавов.

В научной статье [E.A. Povolyaeva et al., Outstanding cryogenic strength-ductility properties of a cold-rolled medium-entropy TRIP Fe65(CoNi)25Cr9⋅5C0.5 alloy, Materials Science & Engineering A, Volume 836, 142720] был исследован среднеэнтропийный сплав на основе системы Fe-Co-Ni-Cr-C, полученный традиционным методом (вакуумно-дуговое плавление). Сплав обладает рядом высоких криогенных механических свойств в исходном и прокатанном состояниях. Однако в статье отсутствуют данные об изготовлении среднеэнтропийного сплава системы Fe-Co-Ni-Cr-C методами аддитивного производства, в том числе селективного лазерного спекания.

Существует уже большое количество исследований в сфере синтеза деталей из сплавов методами аддитивных технологий. При этом большинство режимов для получения среднеэнтропийных сплавов еще слабо изучены или вовсе не изучены.

Технической задачей изобретения является создание способа селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С, обладающего структурой с объемной долей пор, не превышающей от 0,1 % до 0,3 % и высокими показателями механических свойств сплава.

Достижение заявленного технического результата достигается тем, что осуществляют селективное лазерное спекание среднеэнтропийного порошка сплава системы Fe-Co-Ni-Cr-С на установке ProX DMP 200 в атмосфере аргона. В качестве исходного материала используют порошок Fe65(CoNi)25Cr9.5C0.5, со следующим соотношением компонентов в атомных процентах (ат. %): 65 железа, 12.5 кобальта, 12.5 никеля, 9.5 хрома, 0.5 углерода. Формирование изделия проводят на подложке из стали. Направление движения лазера при сплавлении каждого последующего слоя изменяется на 67°. Расстояние между треками и толщина наносимого слоя по результатам моделирования равны 50 мкм и 30 мкм, соответственно. При формировании изделия используют следующие параметры процесса: мощность пучка - 200-250 Вт, скорость сканирования 1600-2200 мм/с. С помощью оптического микроскопа установлено, что объемная доля пор готовых образцов варьируется от 0,1% до 0,3%.

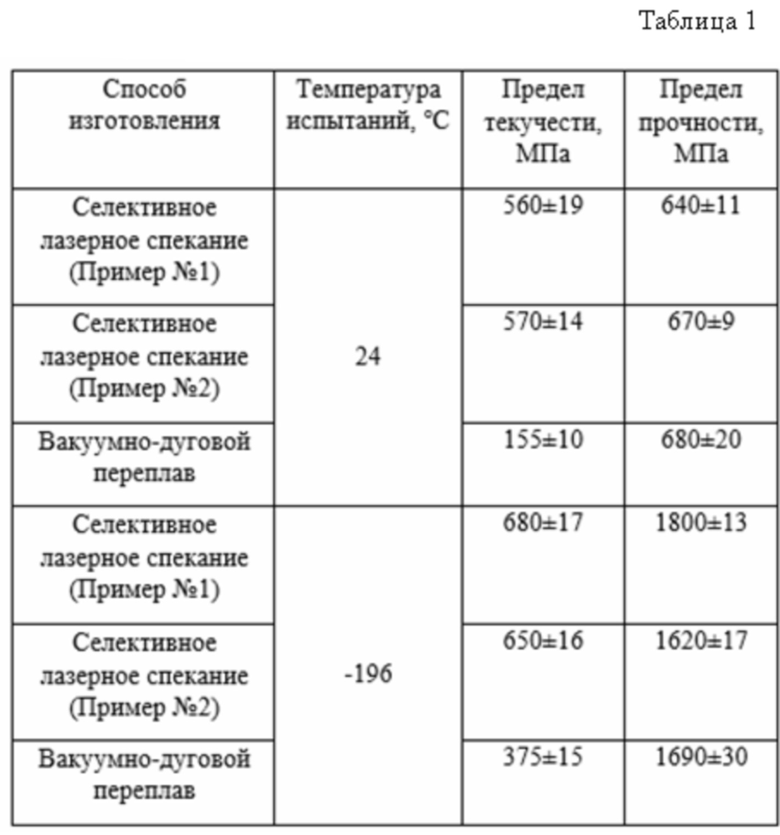

Техническим результатом является то, что в полученных образцах по визуальному осмотру наблюдается бездефектная поверхность, отсутствуют не проплавленные области, трещины и поры. С помощью оптического микроскопа установлено, что объемная доля пор готовых образцов варьируется от 0,1% до 0,3%. Микроструктурный анализ на сканирующем электронном микроскопе демонстрирует однородную однофазную структуру среднеэнтропийного сплава по всем осям сплавления. С помощью испытаний на растяжение до разрыва обнаружены высокие показатели механических свойств при комнатной и криогенной температурах испытаний (Таблица 1).

Заявленное изобретение соответствует условиям новизна и изобретательский уровень, т. к. из уровня техники не известно о производстве среднеэнтропийного сплава системы Fe-Co-Ni-Cr-C способом селективного лазерного спекания.

Соответствие условию промышленной применимости изобретения подтверждают приведенные ниже примеры осуществления.

Подготовка полученных экспериментальных образцов для исследования структуры и свойств полученного среднеэнтропийного сплава системы Fe-Co-Ni-Cr-C осуществляется следующим образом: шлифовка на наждачной бумаге с постепенным уменьшением ее зернистости на шлифовально-полировальных станках LaboPol-5 (StruersA/S) и электролитическая полировка в растворе 90% CH3COOH и 10% HClO4 при напряжении 29.5 В в течение 10-30 секунд при комнатной температуре. Для исследования структуры сплава применяется оптический микроскоп (Olympus GX71). Для исследования микроструктуры полученных сплавов используется сканирующий (растровый) электронный микроскоп (FEI Quanta 600 FEG); съемка проводится в режиме дифракции обратно отраженных электронов при ускоряющем напряжении 20-30 кВ. Дополнительная EBSD съемка проводится в режиме дифракции обратного рассеяния электронов при ускоряющем напряжении 20-30 кВ, шаг съемки 0,3 мкм. Данные EBSD были анализируются с использованием системы TexSEM Laboratories (TSL OIM Analysis 6).

Образцы для испытаний на одноосное растяжения с размерами рабочей части - 16×3×1,5 мм испытываются с начальной скоростью деформации 10-3с-1 при комнатной (24°С) и криогенной (-196°C) температурах, не менее 3 образцов до разрыва. Испытания проводятся на испытательной машине фирмы Instron 5882 в атмосфере воздуха в соответствии с ГОСТ 1497-84 (ИСО 6892-84, СТ СЭВ 471-88). Металлы. Методы испытаний на растяжение.

В Таблице 1 представлены примеры осуществления изобретения в сравнении с результатами механических свойств среднеэнтропийного сплава системы Fe-Co-Ni-Cr-C, полученного способом селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-C, подверженного испытаниям на одноосное растяжение при комнатной температуре равной 24°C и криогенной температуре равной -196°C. Также, для сравнения представлены свойства среднеэнтропийного сплава системы Fe-Co-Ni-Cr-C, полученного методом вакуумно-дугового сплавления [E.A. Povolyaeva et al., Outstanding cryogenic strength-ductility properties of a cold-rolled medium-entropy TRIP Fe65(CoNi)25Cr9⋅5C0.5 alloy, Materials Science & Engineering A, Volume 836, 142720].

Селективное лазерное спекание среднеэнтропийного порошка сплава системы Fe-Co-Ni-Cr-C проводится на установке ProX DMP 200 в атмосфере аргона. Лазерное излучение задается в виде круга диаметром 75 мкм (размер пучка), с равномерным распределением энергии, без градиента от центра к краю пятна лазерного пучка. Мощность лазерного излучения варьируется от 200 до 250 Вт с шагом, коэффициент отражения принимается равным 0,3. При моделировании движения лазерного пучка задается скорость смещения лазерного пучка от 1600мм/с до 2200 мм/с. Для повышения качества заготовок направление движения лазера при сплавлении каждого последующего слоя изменялось на 67°.

Пример 1.

В качестве исходного материала используется порошок среднеэнтропийного сплава системы Fe-Co-Ni-Cr-C со следующим соотношением компонентов, ат. %: 65 железа, 12.5 кобальта, 12.5 никеля, 9.5 хрома, 0.5 углерода. Формирование изделия происходит на подложке из стали. Направление движения лазера при сплавлении каждого последующего слоя изменяется на 67°. Расстояние между треками и толщина наносимого слоя выбраны по результатам моделирования составляют 50 мкм и 30 мкм, соответственно. При формировании изделия используются следующие параметры процесса: мощность пучка - 200 Вт, скорость сканирования 1600 мм/с. Полученный образец по визуальному осмотру продемонстрировал бездефектную структуру: трещин и неспаек не обнаружено, объемная доля пор не превысила 0,1%. Микроструктурный анализ показал однородную структуру сплава по всем осям сплавления; с помощью испытаний на одноосное растяжение до разрыва обнаружены высокие показатели механических свойств при комнатной и криогенной температурах испытаний.

Пример 2.

В качестве исходного материала используется порошок среднеэнтропийного сплава системы Fe-Co-Ni-Cr-C со следующим соотношением компонентов, ат. %: 65 железа, 12.5 кобальта, 12.5 никеля, 9.5 хрома, 0.5 углерода. Формирование изделия происходит на подложке из стали. Направление движения лазера при сплавлении каждого последующего слоя изменяется на 67°. Расстояние между треками и толщина наносимого слоя выбраны по результатам моделирования составляют 50мкм и 30мкм, соответственно. При формировании изделия используются следующие параметры процесса: мощность пучка - 250 Вт, скорость сканирования 2200 мм/с. Полученный образец по визуальному осмотру продемонстрировал бездефектную структуру: трещин и неспаек не обнаружено, объемная доля пор не превысила 0,3%. Микроструктурный анализ показал однородную структуру сплава по всем осям сплавления; с помощью испытаний на одноосное растяжение до разрыва обнаружены высокие показатели механических свойств при комнатной и криогенной температурах испытаний.

Заявленный технический результат - создание способа селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С, обладающего структурой с объемной долей пор, не превышающей от 0,1% до 0,3% и высокими показателями механических свойств сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения объемных изделий из высокоэнтропийного сплава, легированного азотом, методом селективного лазерного плавления | 2023 |

|

RU2821178C1 |

| Способ получения сферического порошка высокоэнтропийного сплава, легированного азотом | 2023 |

|

RU2829621C1 |

| Способ получения порошка из биомедицинского высокоэнтропийного сплава для аддитивного производства | 2023 |

|

RU2819172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ FE-CR-CO | 2020 |

|

RU2751498C1 |

| ТВЕРДЫЙ СПЛАВ С АЛЬТЕРНАТИВНЫМ СВЯЗУЮЩИМ ВЕЩЕСТВОМ | 2017 |

|

RU2731925C2 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДАМИ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2805736C1 |

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

| МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ АЛЮМИНИЯ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2818706C1 |

| Способ получения износостойкого покрытия | 2024 |

|

RU2826362C1 |

| Способ изготовления изделия из никелевых сплавов с управляемой переменной структурой | 2022 |

|

RU2810141C1 |

Изобретение относится к области порошковой металлургии сплавов, а именно к режимам получения изделий с помощью аддитивных технологий, к изготовлению деталей методом селективного лазерного спекания со сложной геометрией из среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С, которые могут применяться в низкотемпературных условиях. Способ селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С включает использование в качестве исходного материала порошка среднеэнтропийного сплава Fe65(CoNi)25Cr9.5C0.5 со следующим соотношением компонентов в атомных процентах (ат. %): 65 железа, 12,5 кобальта, 12,5 никеля, 9,5 хрома, 0,5 углерода, формирование изделия из которого проводится на подложке из стали, при этом направление движения лазера при сплавлении каждого последующего слоя изменяется на 67°. Расстояние между треками и толщина наносимого слоя по результатам моделирования равны 50 мкм и 30 мкм, соответственно. Формирование изделия производят с использованием следующих параметров процесса: мощность пучка - 200-250 Вт, скорость сканирования 1600-2200 мм/с, при этом объемная доля пор готовых образцов составляет от 0,1% до 0,3%. Обеспечивается создание способа селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С, обладающего структурой с объемной долей пор, не превышающей от 0,1 % до 0,3 % и высокими показателями механических свойств сплава. 1 табл., 2 пр.

Способ селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С, включающий использование в качестве исходного материала порошка среднеэнтропийного сплава Fe65(CoNi)25Cr9.5C0.5 со следующим соотношением компонентов в атомных процентах (ат. %): 65 железа, 12,5 кобальта, 12,5 никеля, 9,5 хрома, 0,5 углерода, при этом направление движения лазера при сплавлении каждого последующего слоя изменяют на 67°, при этом расстояние между треками и толщина наносимого слоя по результатам моделирования равны 50 мкм и 30 мкм, соответственно, формирование изделия производят на подложке из стали с использованием следующих параметров процесса: мощность пучка 200-250 Вт, скорость сканирования 1600-2200 мм/с, при этом объемная доля пор готовых образцов составляет от 0,1% до 0,3%.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ПОСЛОЙНЫМ ЛАЗЕРНЫМ НАНЕСЕНИЕМ ПОРОШКОВОГО МАТЕРИАЛА | 2013 |

|

RU2550669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ПОСРЕДСТВОМ ВЫБОРОЧНОГО РАСПЛАВЛЕНИЯ ПОРОШКА | 2014 |

|

RU2695687C1 |

| Способ формирования композиционного материала методом селективного лазерного плавления порошка жаропрочного никелевого сплава на подложке из титанового сплава | 2019 |

|

RU2713255C1 |

| CN 110385430 A, 29.10.2019 | |||

| US 11148204 B2, 19.10.2021. | |||

Авторы

Даты

2023-11-08—Публикация

2023-05-12—Подача