Изобретение относится к области металлургии сплавов, а именно высокоэнтропийных сплавов, которые могут быть использованы для производства конструкций, работающих в условиях высоких температур в газотурбинных двигателях.

В настоящее время в авиационном и ракетно-космическом двигателестроении наиболее широко применяются суперсплавы на основе никеля, специальные стали и титановые сплавы. Однако стали и суперсплавы имеют достаточно высокую плотность более 8-8,5 г/см3, а возможности улучшения их свойств за счет легирования практически исчерпаны. Использование титановых сплавов, как материалов с высокой удельной прочностью, имеет один существенный недостаток - максимальная температура эксплуатации титановых сплавов ограничена 600°С. В связи с этим, возникает потребность в разработке сплавов, обладающих одновременно низкой плотностью и высокой прочностью при температурах свыше 600°С.

Перспективными материалами, которые могут обладать таким комплексом свойств, являются так называемые высокоэнтропийные сплавы (ВЭСы). Высокоэнтропийные сплавы представляют собой многокомпонентные системы, состоящие из 4-5 основных элементов, взятых в приблизительно равных атомных долях. Многочисленные исследования показали, что высокоэнтропийные сплавы могут демонстрировать чрезвычайно привлекательные свойства в условиях высоких температур.

Известен высокоэнтропийный сплав TiVNbZr0,5Al0,25Ta0,1 (патент RU № 2526657 C1, публ. 27.08.2014). Данный сплав обладает низкой плотностью примерно 6,5 г/см3, и достаточной пластичностью порядка 12% при комнатной температуре.

Недостатками данного сплава являются низкий удельный предел текучести при повышенных температурах не более 100 кПа∙м3/кг при Т = 700°С, а также высокая стоимость одного из компонентов - тантала.

Известен высокоэнтропийный сплав AlNbTiVZr0,1 (патент RU № 2631066 С1, публ. 18.09.2017). Данный сплав имеет достаточно низкую плотность 5,52 г/см3 и высокую удельную прочность 166 кПа*м3/кг при Т = 800°С.

Недостатком данного сплава является низкая пластичность при комнатной температуре, около 3%.

Известен высокоэнтропийный сплав Ti1.5AlNbCrV (патент CN108300926 (A), публ. 20.07.2018). Данный сплав имеет низкую плотность 5,62-5,65 г/см3, высокую твердость около 620 HV и достаточно высокую прочность 667 МПа при Т = 850°С.

Недостатком данного сплава является низкая пластичность при комнатной температуре, около 1%.

Известен другой высокоэнтропийный сплав - AlCrNbTiV (Stepanov N.D., Yurchenko N.Y., Skibin D.V., Tikhonovsky M.A., Salishchev G.A. Structure and mechanical properties of the AlCrxNbTiV (x = 0, 0.5, 1, 1.5) high entropy alloys // Journal of Alloys and Compounds. – 2015. – Vol. 652, – Pp. 266 – 280). Данный сплав обладает относительно низкой плотностью 5,82 г/см3 и высокой удельной прочностью 148 кПа*м3/кг при Т = 800°С.

Недостатком данного сплава является крайне низкая пластичность не более 2,5 % при Т < 800°C.

Наиболее близким аналогом, выбранным за прототип, является высокоэнтропийный сплав Al0.5CrNbTi2V0.5 (Stepanov N.D., Yurchenko N.Yu., Panina E.S., Tikhonovsky M.A., Zherebtsov S.V. Precipitation-strengthened refractory Al0.5CrNbTi2V0.5 high entropy alloy // Materials Letters. – 2017. – V.188. – Pp. 162-164). Данный сплав содержит 11,7 ат.% Al, 19,6 ат.% Cr, 20,2 ат.% Nb, 39,5 ат.% Ti и 9,0 ат.% V. Сплав обладает относительно низкой плотностью 5,76 г/см3 и высокой пластичностью при комнатной температуре в литом состоянии.

Недостатками данного сплава являются низкие прочностные свойства при Т > 600°С, а также заметное снижение пластичности при комнатной температуре после гомогенизации вследствие выделения частиц фазы Лавеса.

Технической задачей изобретения является создание высокоэнтропийного сплава с высокими удельными прочностными характеристиками при повышенных температурах, обладающего относительно низкой плотностью и высокой технологической пластичностью, а именно – возможностью обработки пластической деформацией при комнатной температуре.

Технический результат – высокие удельные прочностные характеристики предложенного сплава более 150 кПа*м3/кг при Т = 700°С с плотностью менее 6,5 г/см3, высокой пластичностью не менее 50% при комнатной температуре и способностью к деформационной обработке холодной прокаткой.

Технический результат достигается путем предложенного высокоэнтропийного сплава TiaNbbCrcVd при следующем содержании компонентов (ат.%):

Детальное исследование структуры сплава-прототипа Al0,5CrNbTi2V0,5 с помощью просвечивающей электронной микроскопии показало, что матричная фаза является упорядоченной по типу В2. В недавней работе (Yurchenko N.Y., Stepanov N.D., Zherebtsov S.V., Tikhonovsky M.A., Salishchev G.A. Structure and mechanical properties of B2 ordered refractory AlNbTiVZrx (x = 0-1.5) high-entropy alloys // Materials Science and Engineering A. – 2017. – V. 704, – Pp. 82-90) было установлено, что причиной упорядочения матричной фазы является алюминий. Обнаружено, что отказ от использования алюминия в качестве легирующего элемента сплава-прототипа Al0,5CrNbTi2V0,5 и пропорциональное увеличение содержания остальных элементов в предложенном сплаве TiaNbbCrcVd, а именно титана (a) до 42,7 ат.%, ниобия (b) до 23,0 ат.%, хрома (c) 22,1 ат.% и ванадия (d) до 12,2 ат.%, позволяет получить однофазную неупорядоченную структуру на основе ОЦК решетки, что положительно влияет на повышение пластических характеристик, в том числе появляется возможность для деформационной обработки холодной прокаткой. При этом сохраняется высокая удельная прочность более 150 кПа*м3/кг при температурах вплоть до 700°С.

Изобретение характеризуется изображениями, представленными на фигурах:

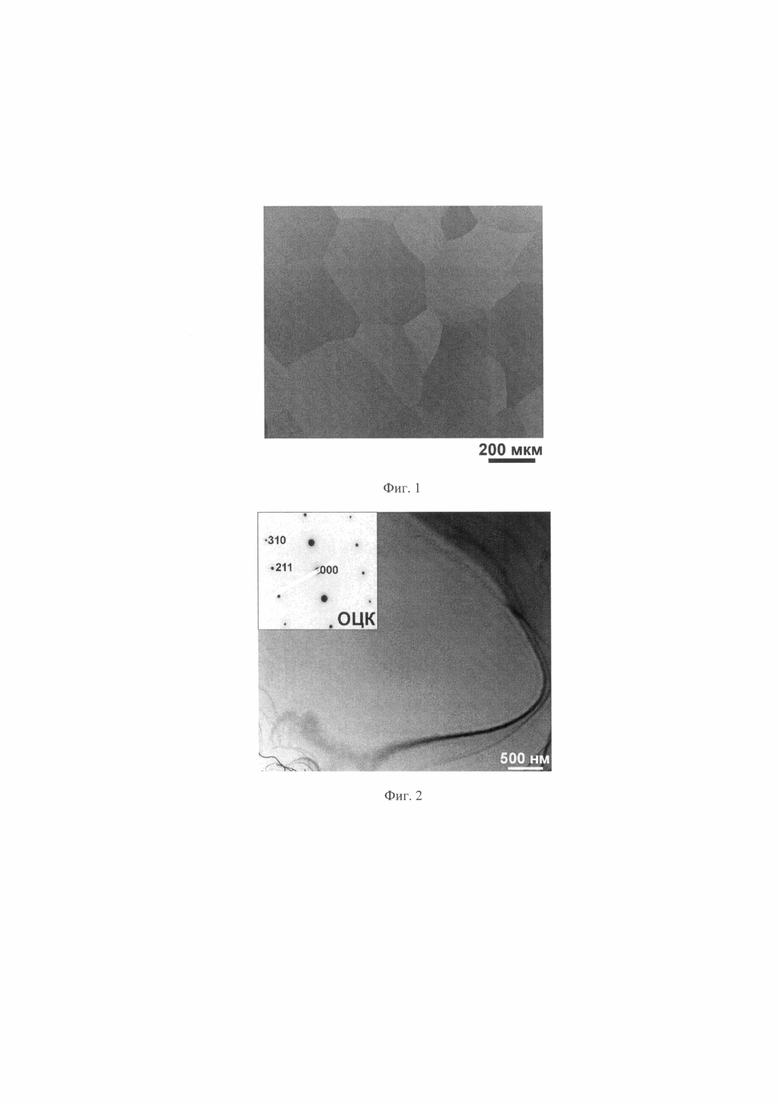

фиг. 1. Микроструктура сплава Ti42,7Nb23,0Cr22,1V12,2, полученная с использованием растрового электронного микроскопа Quanta 600 FEG;

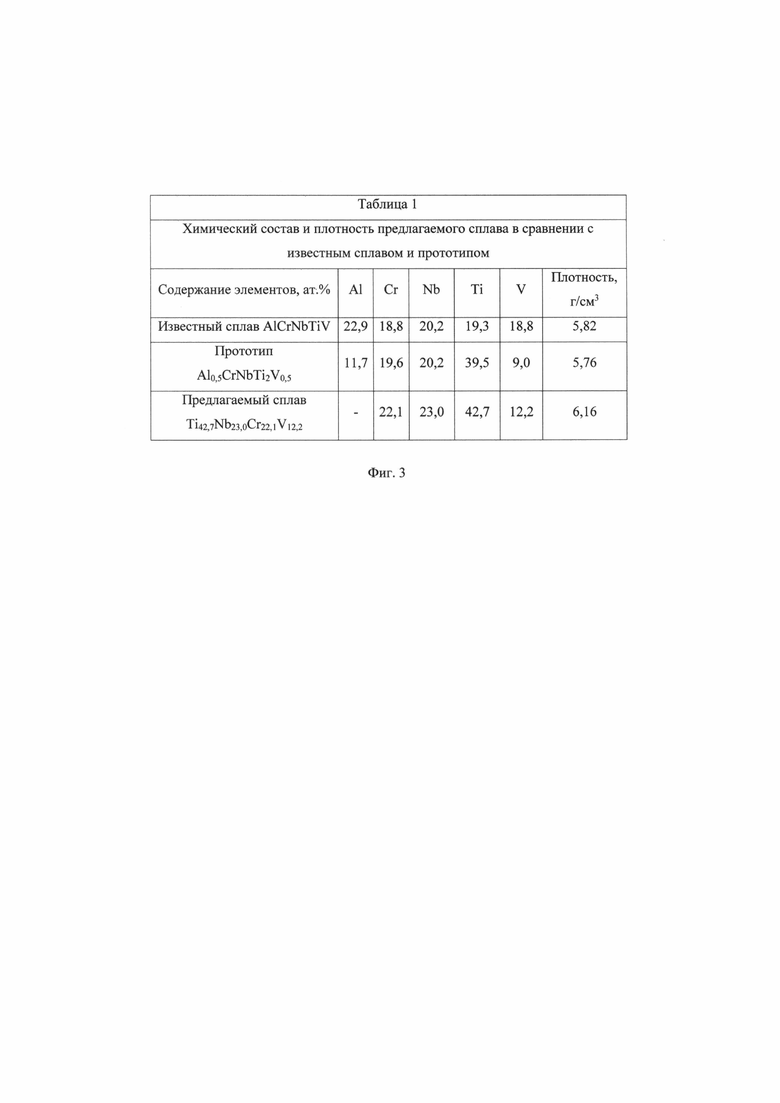

фиг. 2. Микроструктура сплава Ti42,7Nb23,0Cr22,1V12,2, полученная с использованием просвечивающего электронного микроскопа JEOL JEM-2100;

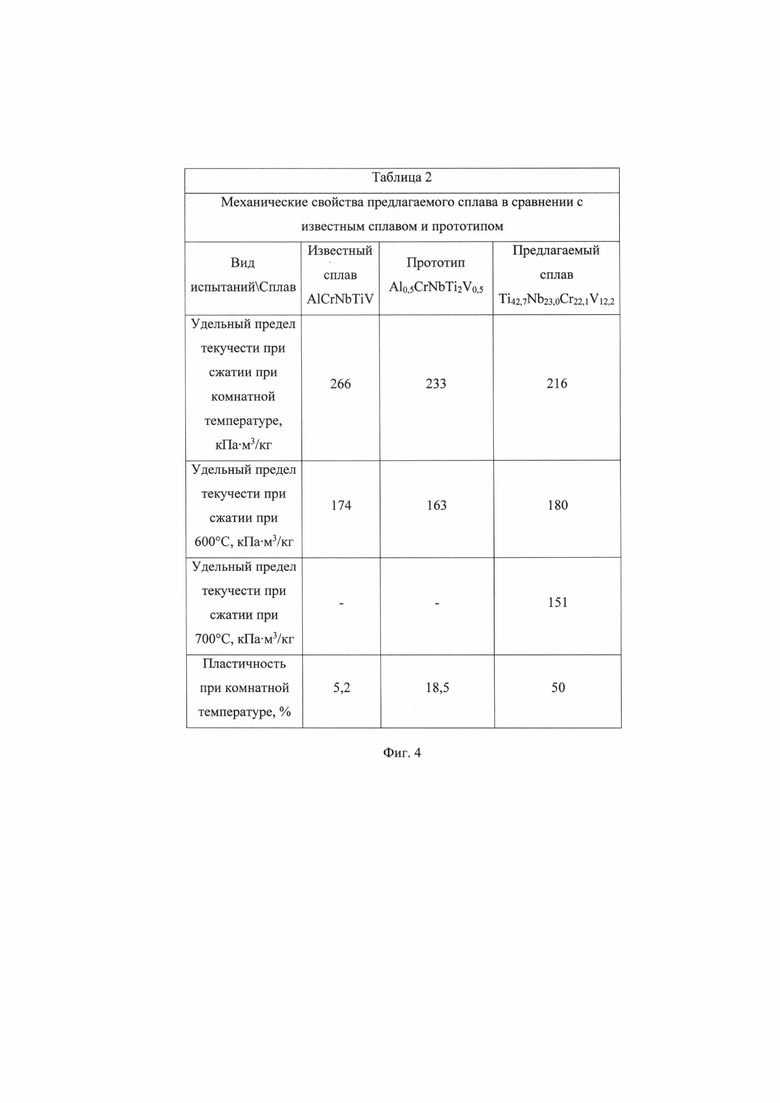

фиг. 3. Таблица 1. Химический состав и плотность предлагаемого сплава в сравнении с известным сплавом и прототипом;

фиг. 4. Таблица 2. Механические свойства предлагаемого сплава в сравнении с известным сплавом и прототипом.

Примеры осуществления изобретения

Сплав по изобретению Ti42,7Nb23,0Cr22,1V12,2 был изготовлен методом вакуумно-дугового переплава.

Сплавление высокочистых (≥99,9 ат.%) шихтовых материалов, взятых в концентрациях Ti (42,7 ат.%), Nb (23,0 ат.%), Cr (22,1 ат.%), V (12,2 ат.%), осуществляли в среде аргона в водоохлаждаемой медной изложнице. Время поддержания расплава в жидком состоянии - не более 20 секунд. Полученные слитки переплавляли 5 раз для получения однородного распределения элементов по объему.

Дополнительно, слитки подвергали отжигу при температуре 1200°С в течение 24 часов в муфельной печи для гомогенизации структуры. Для предотвращения окисления сплава в процессе отжига слитки предварительно запаивали в кварцевую трубку с давлением ~1,3 Па.

Полученные слитки весом 0,1 кг имели чистую, блестящую поверхность. Проведенный химический анализ слитков показал их гомогенность по основным элементам и соответствие химического состава сплавов заданному.

Из слитков электроэрозионным методом были вырезаны образцы. При производстве образцов сплавы демонстрировали высокую обрабатываемость. При этом при резании в материале отсутствовали макродефекты структуры в виде раковин, трещин, пор.

Полученные образцы сплавов были использованы для определения механических свойств на одноосное сжатие, микроструктурных исследований, а также измерения плотности. Механические испытания на сжатие сплава проводили согласно ГОСТ 8817-82 «Металлы. Метод испытания на осадку». Для испытания были использованы образцы размером 6×4×4 мм3. Деформацию осуществляли по схеме одноосного сжатия c помощью универсальной гидравлической испытательной машины для статических испытаний Instron 300LX при температурах 22°С, 600°С, 700°С и скорости деформации 10-4с-1. Микроструктура образцов изучалась с помощью сканирующего электронного микроскопа Quanta 600 и просвечивающего электронного микроскопа JEOL JEM-2100, оснащенных приставками для энергодисперсионного анализа. Плотность сплава измерялась методом гидростатического взвешивания. В качестве жидкости использовалась дистиллированная вода. Измерения проводились для 3-х образцов размером 6×4×4 мм3.

Проведенные структурные исследования показали, что сплав по изобретению Ti42,7Nb23,0Cr22,1V12,2 обладает однофазной зеренной структурой на основе ОЦК решетки (фиг. 1 и фиг. 2).

Сравнение механических свойств полученного сплава Ti42,7Nb23,0Cr22,1V12,2 с известным сплавом AlCrNbTiV и прототипом Al0,5CrNbTi2V0,5 (таблица 1 на фиг. 3 и таблица 2 на фиг. 4) показало, что он обладает несколько повышенной плотностью 6,16 г/см3 и более низким удельным пределом текучести (отношением предела текучести к плотности) 216 кПа∙м3/кг при комнатной температуре, но более высокой пластичностью не менее 50% при сжатии при комнатной температуре, а также более высоким удельным пределом текучести 180 кПа∙м3/кг при Т = 600°. Высокий более 150 кПа∙м3/кг удельный предел текучести предложенного сплава сохраняется вплоть до Т = 700°С.

Кроме того, полученный сплав был подвергнут деформационной обработке – прокатке при комнатной температуре на двухвалковом стане до 93% относительной деформации. Степень обжатия заготовки (8×10×20 мм3) при каждом проходе составляла 0,07-0,15 мм; направление прокатки не изменялось. Для оценки механических свойств были проведены механические испытания на растяжение прокатанных образцов сплава в соответствии с ГОСТ 11701–84 «Методы испытаний на растяжение тонких листов и лент». Испытания проводили на пропорциональных плоских образцах с длиной рабочей части 6 мм и размерами поперечного сечения 0,5×3 мм. Деформация образцов осуществлялась по схеме одноосного растяжения на универсальной испытательной машине Instron–5882 при температуре 22°С и скорости деформации 10–4 с–1. Для определения относительного удлинения δ на поверхность образцов алмазной иглой наносили тонкие поперечные риски. Расстояние между ними измеряли до и после испытания на инструментальном микроскопе Olympus STM 6. Погрешность измерения составляла 0,5%. После прокатки сплав при испытании на растяжение при комнатной температуре демонстрирует предел текучести 960 МПа и предел прочности 1785 МПа при удлинении до разрушения 3,8%.

Таким образом, заявленный технический результат - высокий удельный предел текучести предложенного сплава более 150 кПа*м3/кг при Т = 700°С с плотностью менее 6,5 г/см3, высокой пластичностью не менее 50% при комнатной температуре и способностью к деформационной обработке холодной прокаткой, достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный высокоэнтропийный сплав | 2016 |

|

RU2631066C1 |

| Металломатричный композит на основе высокоэнтропийного сплава | 2022 |

|

RU2793620C1 |

| ВЫСОКОЭНТРОПИЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ | 2022 |

|

RU2787332C1 |

| Способ получения упрочненного металломатричного композита на основе среднеэнтропийного сплава | 2023 |

|

RU2813079C1 |

| Низкомодульный металломатричный композит на основе среднеэнтропийного сплава | 2022 |

|

RU2795128C1 |

| Биомедицинский высокоэнтропийный сплав | 2022 |

|

RU2795150C1 |

| Высокоэнтропийный сплав системы Al-Cr-Nb-Ti-V-Zr | 2024 |

|

RU2835239C1 |

| Тугоплавкий высокоэнтропийный сплав c ОЦК-B2 структурой | 2022 |

|

RU2786768C1 |

| Высокоэнтропийный сплав и способ его деформационно-термической обработки | 2022 |

|

RU2790708C1 |

| ВЫСОКОЭНТРОПИЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ (ВАРИАНТЫ) | 2022 |

|

RU2804232C1 |

Изобретение относится к области металлургии, а именно к деформируемым высокоэнтропийным сплавам, и может быть использовано для производства конструкций, работающих в условиях высоких температур в газотурбинных двигателях. Деформируемый высокоэнтропийный сплав TiaNbbCrcVd имеет следующее соотношение компонентов, ат.%: титан (a) - 42,7, ниобий (b) - 23,0, хром (c) - 22,1, ванадий (d) – 12,2. Сплав имеет высокий удельный предел текучести более 150 кПа⋅м3/кг при Т = 700°С, плотность менее 6,5 г/см3, а также обладает высокой пластичностью не менее 50% при комнатной температуре и способностью к деформационной обработке холодной прокаткой. 4 ил., 1 пр.

Деформируемый высокоэнтропийный сплав TiaNbbCrcVd, отличающийся тем, что он имеет следующее соотношение компонентов, ат.%: титан (a) - 42,7, ниобий (b) - 23,0, хром (c) - 22,1, ванадий (d) – 12,2.

| US 20160326616 A1, 10.11.2016 | |||

| Жаропрочный высокоэнтропийный сплав | 2016 |

|

RU2631066C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2013 |

|

RU2526657C1 |

| US 20180119255 A1, 03.05.2018 | |||

| CN 105296836 A, 03.02.2016. | |||

Авторы

Даты

2019-08-06—Публикация

2019-04-16—Подача