Изобретение относится к области металлургии, и может быть использовано для производства элементов и деталей конструкций, работающих в условиях высоких температур в авиационных и ракетных двигателях.

На сегодняшний день в качестве жаропрочных материалов широкое применение нашли суперсплавы на основе никеля, железа и кобальта. Такие сплавы используют при температуре выше 650°С, сплавы обладают высокой прочностью и стабильностью структуры. Более 60 лет научные и инженерные усилия направлены на увеличение производительности и эффективности суперсплавов, однако возможные способы легирования этих сплавов давно исчерпаны и рабочие температуры принципиально ограничены температурой плавления основного элемента. Перспективной альтернативой являются активно исследуемые в последнее десятилетие так называемые высокоэнтропийные сплавы. Существующие экспериментальные данные показывают, что высокоэнтропийные сплавы могут обладать высокими эксплуатационными характеристиками, необходимыми для авиационной и ракетной отраслей промышленности. Большинство зарегистрированных ВЭСов имеют однофазную структуру, однако механические свойства таких сплавов сложно контролировать [Senkov et al. Development and exploration of refractory high entropy alloys—A review, Journal of Materials Research, 2018, v. 33, p. 3092-3128]. На примере никелевых суперсплавов показано, что получение сбалансированных свойств можно добиться за счет образования когерентной структуры [Reed et al. The superalloys: fundamentals and applications, 2006, p. 1-372]. На основе данной концепции был создан большой класс материалов – высокоэнтропийные суперсплавы [Senkov et al. Effect of aluminum on the microstructure and properties of two refractory high-entropy alloys, Acta Materialia, 2014, v. 68, p. 214-228]. Некоторые из этих сплавов показывают высокую прочность наряду с высокой пластичностью. Такие характеристики обеспечивает ОЦК матрица и когерентные В2 частицы. Однако большинство Al-содержащих высокоэнтропийных суперсплавов состоят из упорядоченной матрицы B2 и ОЦК частиц, что делает эти сплавы прочными, однако хрупкими. Но главной проблемой таких сплавов является низкая стабильность микроструктуры: при Т > 700 °С происходит укрупнение, растворение или разупорядочение (Al, Zr)-обогащенных В2 частиц и выделение дополнительных интерметаллидных соединений [Soni et al. Phase stability as a function of temperature in a refractory high-entropy alloy, Materials Research Letters, 2018; v. 33, p. 3235–3246].

За счет изменения подхода в разработке высокоэнтропийных суперсплавов, можно получить сплавы с рабочей температурой ≥1200 °C. Прочность металлических сплавов обычно резко снижается при температуре плавления выше 0,6Tпл (Tпл - абсолютная температура плавления), поэтому сплавы с более высокой температурой плавления имеют более высокие рабочие температуры. В нескольких работах сообщалось о бинарных B2 соединениях CoTi, CoZr и CoHf с высокой температурой плавления, имеющих высокую пластичность [Takasugi et al. Anomalous temperature dependence of the yield strength in IVa-VIII intermetallic compounds with B2 structure, J. Mater. Sci., 1991, v. 26, p. 2941–2948; Yamaguchi et al. Room-temperature tensile property and fracture behavior of recrystallized B2-type CoZr intermetallic compound, Scr. Mater., 2005, v. 52, p. 39–44; Agnew et al. Determination of the dislocation-based mechanism(s) responsible for the anomalous ductility of a class of B2 intermetallic alloys, IOP Conf. Ser. Mater. Sci. Eng., 2019 p. 580]. Однако данные соединения имеют низкий предел текучести. Значительного упрочнения можно добиться за счет введения более твердой ОЦК фазы, состоящей из элементов 5 и 6 групп таблицы Менделеева.

В патенте KR20200093826 (A) (дата публикации 2020-08-06) описан сплав Ti25Zr25Nb30Al20 (ат.%), имеющий ОЦК-B2 структуру. Данный сплав показывает высокую пластичность около 30% при сохранении высокой прочности около 1400 МПа при комнатной температуре и стабильную структуру в интервале температур 1300-1600°С. Однако информация о механических свойствах при высоких температурах отсутствует. Также отклонение от рассчитанного соотношения элементов может привести к образованию интерметаллидных соединений, что значительно ухудшит механические свойства сплава.

Был исследован сплав Nb40Ti25Al15V10Ta5Hf3W2 (ат.%), имеющий также ОЦК-B2 структуру. Пластичный при комнатной температуре, он показывает невысокую прочность (σYS = 237 МПа) при 1000°С. Также стабильность структуры данного сплава до конца не изучена [Pang et al. A ductile Nb40Ti25Al15V10Ta5Hf3W2 refractory high entropy alloy with high specific strength for high-temperature applications, Materials Science & Engineering A, 2022, v. 831, p. 142290].

Высокую прочность и пластичность при комнатной температуре показывает сплав Al10Nb15Ta5Ti30Zr40 на основе ОЦК-B2 структуры, предел текучести равен 1075 МПа и пластичность 60 %. При температуре 600-750°С происходит образование частиц AlZr2, что приводит к значительному разупрочнению. Предел текучести сплава при температуре 1000 °С составляет 45МПа [Soni et al. Phase stability and microstructure evolution in a ductile refractory high entropy alloy Al10Nb15Ta5Ti30Zr40, Materialia, 2020, v. 9, p. 100569].

За прототип был выбран тугоплавкий высокоэнтропийный сплав Nb30Mo30Hf20Co20. Данный сплав содержит 30 ат.% ниобия, 30 ат.% молибдена, 20 ат.% гафния, 20 ат.% кобальта. Сплав обладает высокими механическими свойствами при комнатной температуре и стабильной структурой при Т ≥ 1200°С. Основным недостатком является низкая прочность при температуре 1000°С [Yurchenko et al. Refractory high entropy alloy with ductile intermetallic B2 matrix / hard bcc particles and exceptional strain hardening capacity, Materialia, 2021, v. 20, p. 101225].

Технической задачей изобретения является создание тугоплавкого высокоэнтропийного сплава с высокими прочностными характеристиками при температуре 1000°С, обладающего достаточной пластичностью при комнатной температуре и стабильной структурой при температуре 1200°С.

Технический результат – высокие прочностные характеристики предложенного сплава: от 395 до 460 МПа при 1000°С, с достаточной пластичностью при комнатной температуре не менее 5%, а также стабильной структурой при температуре 1200 °С.

Технический результат достигается путем предложенного тугоплавкого высокоэнтропийного сплава NbxMoxHf50-xCo50-x, где x принимает значения 12,5 или 37,5 (ат.%).

Изобретение характеризуется изображениями, представленными на фигурах:

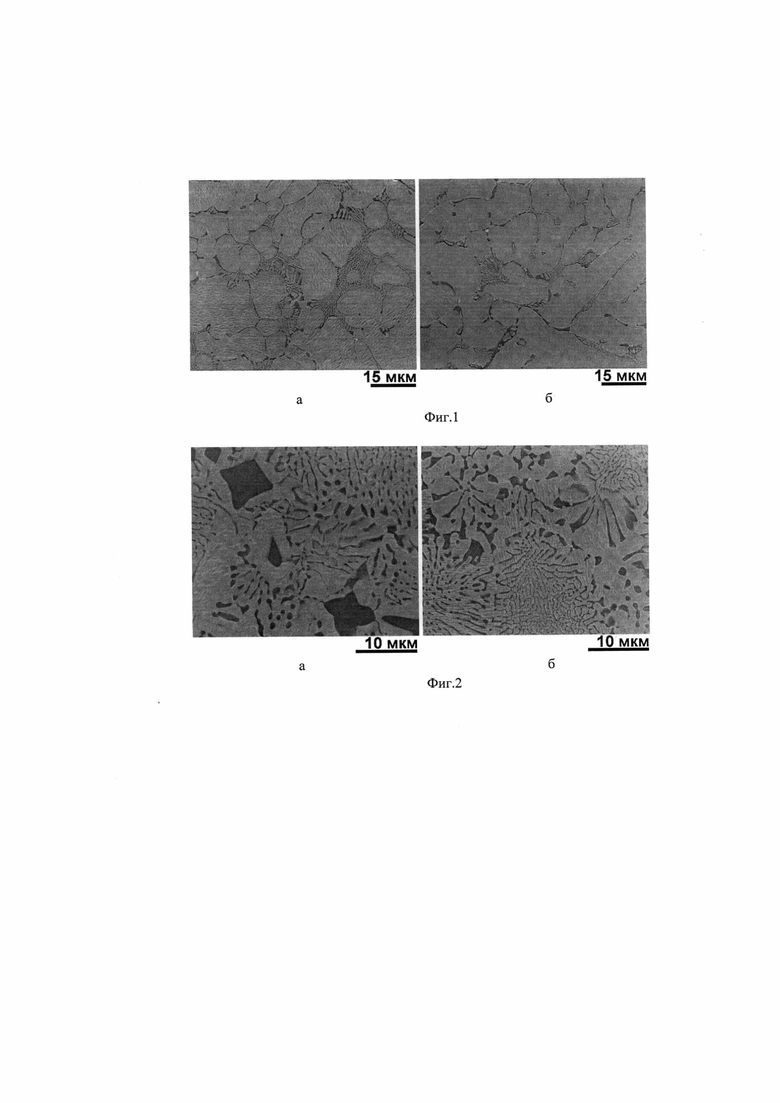

фиг. 1 - микроструктура сплава Nb5Mo5Hf45Co45 в литом (а) и отожжённом состоянии после отжига при 1200°С в течение 24 часов (б), полученная с использованием растрового электронного микроскопа FEI Quanta 600 FEG;

фиг. 2 - микроструктура сплава Nb12,5Mo12,5Hf37,5Co37,5 в литом (а) и отожжённом состоянии после отжига при 1200°С в течение 24 часов (б), полученная с использованием растрового электронного микроскопа FEI Quanta 600 FEG;

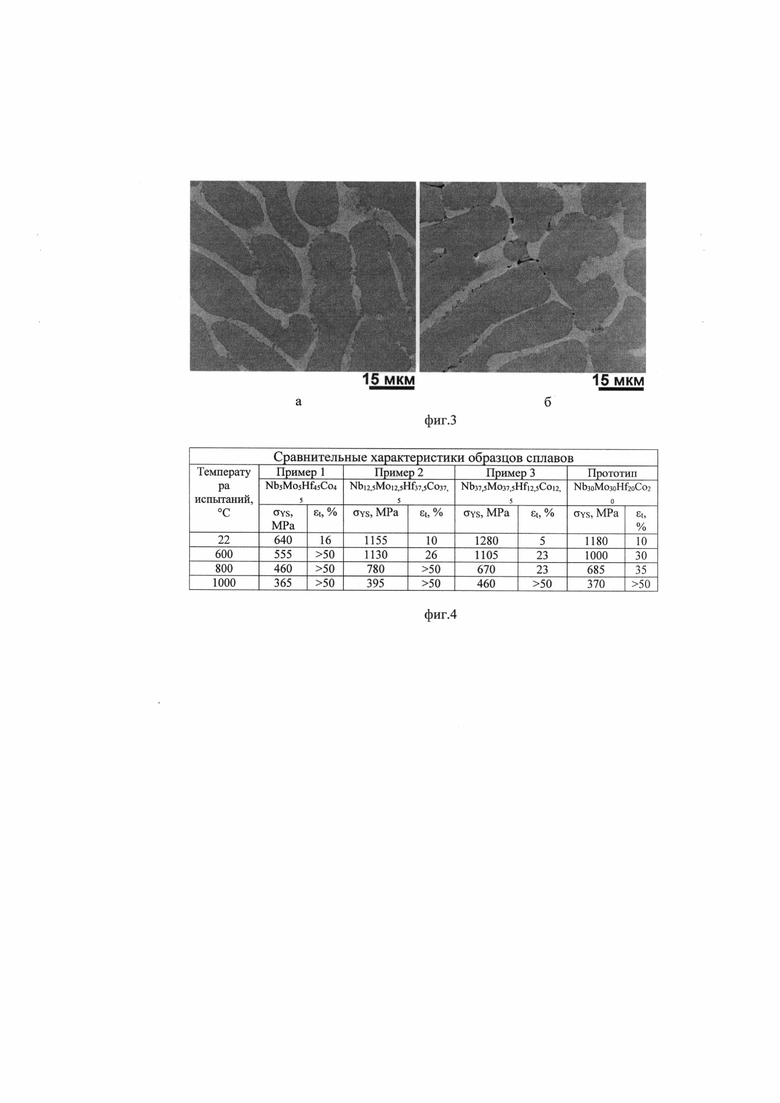

фиг. 3 - микроструктура сплава Nb37,5Mo37,5Hf12,5Co12,5 в литом (а) и отожжённом состоянии после отжига при 1200°С в течение 24 часов (б), полученная с использованием растрового электронного микроскопа FEI Quanta 600 FEG;

фиг. 4 - Таблица 1 - Сравнительные характеристики образцов сплавов.

Заявленное изобретение соответствует условиям новизна и изобретательский уровень, т. к. из уровня техники не известно, что сплав NbxMoxHf50-xCo50-x, где x принимает значения 12,5 или 37,5, обеспечивает высокие прочностные характеристики: от 395 до 460 МПа при 1000°С, с достаточной пластичностью при комнатной температуре не менее 5%, а также стабильной структурой при температуре 1200°С, и предположение, что такое соотношение элементов может дать возможность получить заявленный технический результат, для специалиста явным образом не следует из уровня техники.

Соответствие условию промышленной применимости изобретения подтверждают приведенные ниже примеры осуществления.

Образцы сплава по изобретению NbxMoxHf50-xCo50-x, где x принимает значения 5, 12,5 или 37,5 (ат.%), были изготовлены методом вакуумно-дугового переплава.

Сплавление высокочистых (≥99,9 ат.%) шихтовых материалов осуществляли в среде аргона в водоохлаждаемой медной изложнице. Время поддержания расплава в жидком состоянии - не более 20 секунд. Полученные слитки переплавляли 5 раз для получения однородного распределения элементов по объему.

Образцы подвергали отжигу при температуре 1200°С в течение 24 часов в муфельной печи Nabertherm. Для предотвращения окисления сплава в процессе отжига слитки предварительно запаивали в кварцевую трубку с давлением ~1,3 Па.

Для проведения микроструктурных исследований и испытаний для изучения механических свойств из слитков электроэрозионным методом были вырезаны образцы 4х4х6 мм. В полученных слитках отсутствовали макродефекты структуры: раковины, трещины, поры.

Микроструктура исследована с использованием растрового электронного микроскопа FEI Quanta 600 FEG. Механические испытания проведены на разрывной машине Instron 5882 в соответствии с ГОСТ 8817-82. Металлы. Метод испытания на осадку.

Примеры осуществления изобретения.

Пример 1.

Для проведения исследования используют сплав Nb5Mo5Hf45Co45, со следующим соотношением компонентов, ат.%: 5 ниобия, 5 молибдена, 45 гафния, 45 кобальта, который имеет двухфазную ОЦК-B2 структуру. Можно отметить, что после отжига значительных изменений в микроструктуре не наблюдается. Такое соотношение элементов позволяет получить стабильную структуру (фиг. 1) и значения пластичности превышающие соответствующие значения у прототипа. Значение предела текучести при комнатной температуре составляет 640 МПа, пластичности 16 %. Значение предела текучести при температуре 1000°С составляет 365 МПа, пластичности >50% (фиг.4). Так как значение прочности при температуре испытания 1000°С не превышает значение прочности сплава-прототипа при той же температуре, технический результат не достигнут.

Пример 2.

Для проведения исследования используют сплав Nb12,5Mo12,5Hf37,5Co37,5, имеющий следующее соотношение компонентов, ат.%: 12,5 ниобия, 12,5 молибдена, 37,5 гафния, 37,5 кобальта, который имеет двухфазную ОЦК-B2 структуру. Такое соотношение элементов позволяет получить стабильную структуру (фиг. 2), а также значения прочности и пластичности при температурах от 600 до 1000°С, выше чем у прототипа. Значение предела текучести при комнатной температуре составляет 1155 МПа, пластичности 10%. Значение предела текучести при температуре 1000°С составляет 395 МПа, пластичности >50%.(фиг. 4)

Пример 3.

Для проведения исследования используют сплав Nb37,5Mo37,5Hf12,5Co12,5, имеющий следующее соотношение компонентов, ат.%: 37,5 ниобия, 37,5 молибдена, 12,5 гафния, 12,5 кобальта, который имеет двухфазную ОЦК-B2 структуру. Такое соотношение элементов позволяет получить стабильную структуру (фиг. 3), а также значение прочности при температурах от 22 до 1000°С, выше чем у прототипа. Значение предела текучести при комнатной температуре составляет 1280 МПа, пластичности 5%. Значение предела текучести при температуре 1000°С составляет 460 МПа, пластичности >50% (фиг. 4).

Таким образом, заявленный технический результат – высокие прочностные характеристики: от 395 до 460 МПа при 1000°С, с достаточной пластичностью при комнатной температуре не менее 5%, а также стабильной структурой при температуре 1200°С, сплава NbxMoxHf50-xCo50-x, где x принимает значения 12,5 или 37,5 (ат.%), достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Деформируемый высокоэнтропийный сплав для высокотемпературных применений | 2019 |

|

RU2696799C1 |

| Высокоэнтропийный сплав системы Al-Cr-Nb-Ti-V-Zr | 2024 |

|

RU2835239C1 |

| Биомедицинский высокоэнтропийный сплав | 2022 |

|

RU2795150C1 |

| Жаропрочный высокоэнтропийный сплав | 2016 |

|

RU2631066C1 |

| Высокоэнтропийный сплав и способ его деформационно-термической обработки | 2022 |

|

RU2790708C1 |

| Металломатричный композит на основе высокоэнтропийного сплава | 2022 |

|

RU2793620C1 |

| ВЫСОКОЭНТРОПИЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ (ВАРИАНТЫ) | 2022 |

|

RU2804232C1 |

| Низкомодульный металломатричный композит на основе среднеэнтропийного сплава | 2022 |

|

RU2795128C1 |

| ОБЛАДАЮЩИЙ ВЫСОКИМ СОДЕРЖАНИЕМ АЗОТА, СОДЕРЖАЩИЙ НЕСКОЛЬКО ОСНОВНЫХ ЭЛЕМЕНТОВ ВЫСОКОЭНТРОПИЙНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ | 2018 |

|

RU2731924C1 |

| Способ получения объемных изделий из высокоэнтропийного сплава, легированного азотом, методом селективного лазерного плавления | 2023 |

|

RU2821178C1 |

Изобретение относится к области металлургии и может быть использовано для производства элементов и деталей конструкций, работающих в условиях высоких температур в авиационных и ракетных двигателях. Сплав NbxMoxHf50-xCo50-x, где x принимает значения 12,5 или 37,5 ат.%. Сплав обладает высокими прочностными характеристиками от 395 до 460 МПа при 1000°С, пластичностью при комнатной температуре не менее 5%, а также стабильной структурой при температуре 1200°С. 4 ил., 3 пр.

Тугоплавкий высокоэнтропийный сплав NbxMoxHf50-xCo50-x, где x принимает значения 12,5 или 37,5 ат.%.

| Yurchenko N., et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Дозатор к машине для розлива водочных и винных изделий | 1954 |

|

SU101225A1 |

| ЛЕНТОЧНЫЙ СЕРДЕЧНИК ДЛЯ РАБОТЫ В СЛАБЫХ МАГНИТНЫХ ПОЛЯХ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1992 |

|

RU2009248C1 |

| US 10472702 B2, 12.11.2019 | |||

| KR 102180486 B1, 19.11.2020. | |||

Авторы

Даты

2022-12-26—Публикация

2022-02-17—Подача