Предлагаемое изобретение относится к промышленности, а именно к аддитивному производству, и может быть использовано в технологических процессах изготовления металлических изделий машиностроения, авиастроения и приборостроения методами прямого лазерного выращивания с целью сокращения времени производственного цикла.

С появлением аддитивных технологий (АТ) стал актуальным вопрос о целесообразности их применения в существующих предприятиях промышленности. Большой спектр методов АТ позволяет производить детали сложной формы из различных полимерных и керамических соединений, металлов и сплавов. К наиболее перспективным можно отнести методы прямого лазерного выращивания. В них входит целый ряд технологий, таких как селективное лазерное спекание (СЛС), селективное лазерное плавление (СЛП), электронно-лучевая плавка (ЭЛП). Оборудование, основанное на представленных технологиях, успешно внедряется в предприятия. Но в большинстве случаев применяемость такого оборудования сводится к мелкосерийному и единичному производству [1].

Многие предприятия производили технико-экономическое обоснование целесообразности внедрения технологий прямого лазерного выращивания. Так, например, в работе [2] авторы выполнили сравнительный анализ технологических процессов (ТП), существующего ТП и усовершенствованного методом АТ. Приведённая работа показала, что при производстве методом SLS, сложнопрофильной детали в единичной или мелкой серии, конечная себестоимость в значительной степени ниже, чем при механической обработке. Но при достижении объема партии в количестве 20 шт. себестоимость механической обработки и метода SLS выравниваются. Это происходит за счет увеличения объема, используемого материала и количества загрузок оборудования (3D-принтера). Полученный авторами результат также свидетельствует о том, что при достижении предельного объёма деталей не используется полный объем рабочей камеры и зоны построения 3D-принтера, детали располагаются в один ряд по всей платформе. Из-за этого приходится выполнять несколько загрузок 3D-принтера, что ведет к увеличению цикла изготовления партии деталей и большему расходу материла.

В настоящий момент существуют решения оптимизации технологического процесса изготовления штучных изделий методами АТ. Например, существуют способы описывающие методы оптимизации процесса селективного лазерного сплавления:

- Патент № 2767968 C1 Российская Федерация, МПК B22F 10/28, B33Y 10/00, B23K 26/342. Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления: № 2021114180: заявл. 19.05.2021: опубл. 22.03.2022 / Е. Н. Каблов, О. Г. Оспенникова, В. В. Антипов [и др.]; заявитель Российская Федерация, от имени которой выступает Фонд Перспективных Исследований.;

- Патент № 2623537 Российская Федерация, МПК B23K 26/342, B23K 26/60, B22F 3/105. Способ изготовления деталей послойным лазерным сплавлением металлических порошков жаропрочных сплавов на основе никеля: № 2015148793: заявл. 13.11.2015: опубл. 27.06.2017 / Е. Н. Каблов, С. В. Неруш, А. Г. Евгенов [и др.]; заявитель Федеральное государственное унитарное предприятие "Всероссийский научно-исследовательский институт авиационных материалов" (ФГУП "ВИАМ").

Однако приведенные работы описывают способы производства конкретных изделий в определенных отраслях промышленности и имеют узконаправленное применение. Недостатком данных работ является то, что использование таких способов возможно только в единичном производстве.

Известна работа в области рациональной компоновки деталей сложной геометрической формы, где приводится алгоритм размещения ортогональных многогранников на примере размещения деталей на платформе 3D-принтера, описывающий способ заполнения замкнутого объема максимальным количеством изделий. Однако в работе не учитываются технологические требования, предъявляемые к детали, и не предлагается возможность параллельной генерации поддерживающей структуры [3].

Известна работа в области послойного изготовления изделий из нескольких порошков, где описывается изготовление изделий из нескольких, преимущественно металлических порошков в камере построения методом нанесения каждого слоя фазами, каждая из которых включает послойную подачу порошка из бункера с дозирующим устройством на технологически заданные участки рабочей поверхности регулируемой платформы построения, которые идентичны участкам на поперечных разрезах [4].

Однако данное техническое решение имеет следующие недостатки. Способ имеет послойную подачу порошка на технологически заданные участки рабочей зоны поверхности и предполагает последовательную печать первым порошком, затем его удаление вакуумной системой, затем нанесением второго материала и его сплавление. При этом платформа построения находится в неподвижном положении. Перечисленные технические решения являются недостатками и не дают возможность печатать разными материала чередуя их, так как каждый раз после смены материала установке нужно сделать дополнительную итерацию по отчистки вакуумной системой от излишек порошкового материала в зоне построения детали. Это увеличивает время печати, что ведет к низкой производительности 3D-принтера и увеличению себестоимости изделия.

Приведенные работы [2, 3] взяты за прототип и основу предлагаемого технического решения.

Результат, для достижения которого направлено данное техническое решение, заключается в возможности повышения производительности до серийного уровня выпуска изделий методом прямого лазерного выращивания.

Заявленный результат заключается за счет того, что в способе серийного производства изделий из нескольких порошковых материалов методом прямого лазерного выращивания, включающем построение 3D-модели каждого изделия, формирование 3D-модели партий изделий, расположенных последовательными рядами с учетом используемых порошковых материалов, комбинированную печать осуществляют несколькими материалами, чередуя их из независимых дозирующих устройств послойной подачи порошкового материала, исходя из трехмерной модели расположения партий изделий в камере построения, которые образуют последовательные ряды относительно платформы построения исходя из их геометрической формы, технологических требований, расстановки поддерживающей структуры и максимально возможного заполнения рабочей камеры и зоны построения оборудования (3D-принтера).

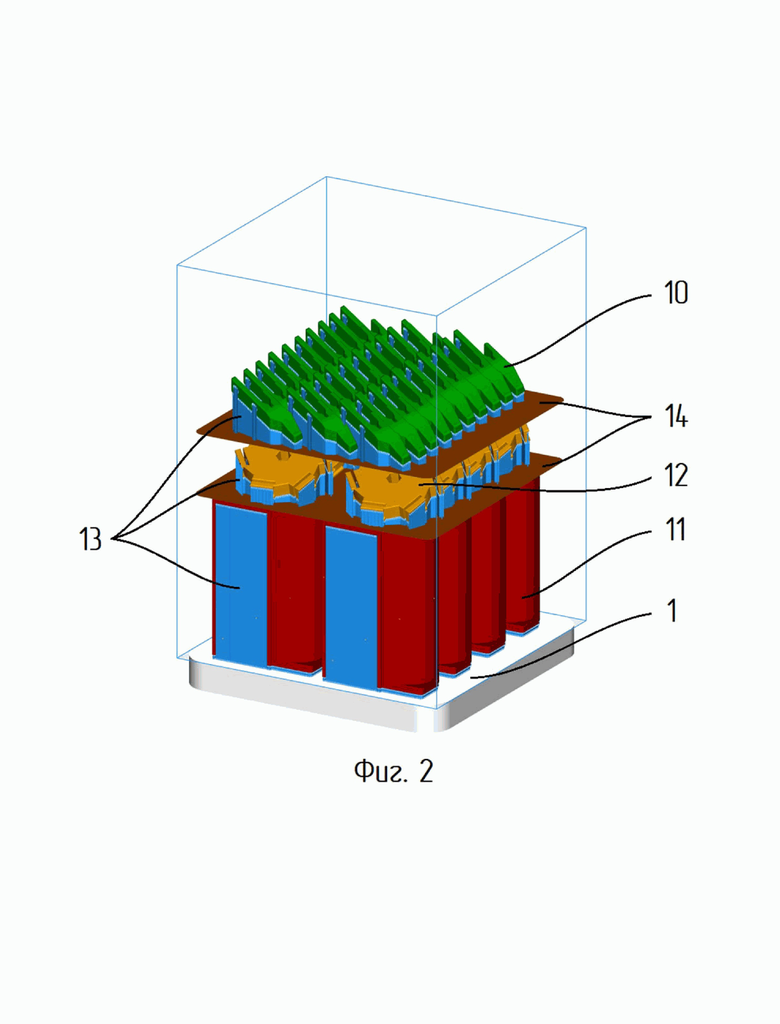

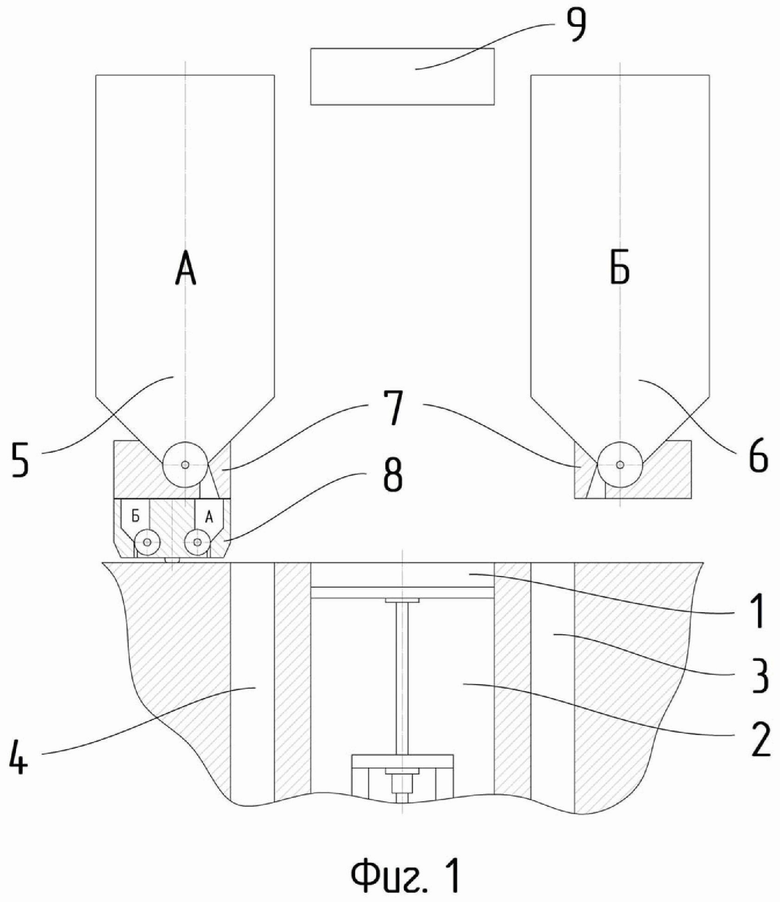

Изобретение поясняется чертежами: фиг. 1 - установка для серийного производства изделий из нескольких порошковых материалов методом прямого лазерного выращивания, фиг. 2 - пример расположения нескольких партий изделий рядами.

Заявляемый способ серийного производства деталей методом прямого лазерного выращивания осуществляется следующим образом. Распределение порошковых материалов А и Б (фиг. 1) выполняется за счет двух дозирующих устройств 7 (фиг. 1) и разравнивающего устройства 8, которые позволяют менять материал как после рядов партий изделий, так и после каждого слоя ряда изделий. Нанесение материала выполняется по предварительно подготовленной трехмерной модели (фиг. 2). Формирование расположения в камере построения партий изделий 10, 11, 12, выполняется рядами относительно платформы построения 1. Процесс компоновки осуществляется от большего объема детали к меньшему, с параллельной генерацией поддерживающей структуры 13 исходя из технологических требований изготавливаемых деталей (фиг. 2). При этом разделение рядов партий изделий происходит посредством построения затвора 14 в виде тонкой пластины параллельной платформе построения. Затвор создается в момент компоновки и генерации поддерживающей структуры между рядами и выполняет функцию опорной поверхности для расположения поддерживающей структуры каждого ряда партий изделий из разных материалов.

Процесс формирования порошкового слоя несколькими материалами методом прямого лазерного выращивания осуществляется следующим образом.

В первом случае, когда используется последовательное чередование материалов через каждый слой в рамках одного ряда изделий, материал А поступает из загрузочного бункера 5 в дозирующее устройство 7 (фиг.1), выполненного в виде роторного ролика, и затем в основной бункер предназначенный под материал А в разравнивающем устройстве 8. После чего разравнивающее устройство, перемещаясь в сторону загрузочного устройства 6, наносит материал на платформу построения 1 расположенную в камере построения 2. Оставшийся неиспользованный материал ссыпается в разгрузочный бункер 3, предназначенный под материал А. Закончив нанесение слоя и ссыпку оставшегося материала, разравнивающее устройство 8 встает под дозирующее устройство 7 загрузочного бункера 6. Выполняется сканирование сформированного порошкового слоя лазерной системой 9 по заданной трехмерной модели. Параллельно дозирующее устройство загружает материал Б в основной бункер разравнивающего устройства 8, предназначенный для материала Б. После окончания сканирования платформа постарения 2 опускается на заданную величину. Затем разравнивающее устройство, перемещаясь в сторону загрузочного бункера 5 наносит новый слой порошкового материала Б в зону построения, оставшийся материал Б ссыпается в разгрузочный бункер 4, предназначенный под материал Б. Далее процесс повторяется циклически до завершения построения изделия.

Во втором случае, когда применяется чередование материала через каждую партию рядов изделий, формирование порошкового слоя осуществляется одним из материалов на каждый ряд партии изделий (фиг. 2). Например для партии 11 используется только материал А, для партии 12 используется материал Б, а для партии 10 используется материал А. Разделение и смена материала производится через построение затвора между рядами в виде тонкой пластины 14 параллельной платформе построения, заложенной в момент компоновки и генерации поддерживающей структуры. Разравнивание и нанесение порошкового слоя выполняется таким же образом, как и в первом случае.

Апробация и практическое применение предлагаемого способа серийного производства изделий из нескольких порошковых материалов методом прямого лазерного выращивания, выполнялась на установке СЛП «SLM IDEN160». Предварительно установка была переоборудована под загрузку двух материалов (жаропрочной стали Inconel 718 и нержавеющей стали AISI 316L). Также была подготовлена управляющая программа учитывающая последовательность работы предлагаемого способа и схемы фиг. 1 и принципа расположения партий изделий рядами фиг. 2. После подготовки и предварительной отладки режимов сплавления, было изготовлено три партии изделий «Кронштейн» - 10 шт., «Би-разделитель» - 8 шт., «Фиксатор» - 15 шт. где изделия типа «Кронштейн» располагались в первом ряду 11, изделия типа «Би-разделитель» располагались во втором ряду 12, изделия типа «Фиксатор» располагались в третьем ряду 10, согласно компоновке фиг. 2. Изделие «Кронштейн» изготавливалось из материала AISI 316L, изделие «Фиксатор» из Inconel 718, изделие «Би-разделитель» с применением двух материалов AISI 316L и Inconel 718, последовательно чередуя их через каждый слой. В результате способ позволил сократить суммарное время на производство трех партий изделий на 45%, в отличии от классического метода 3D-печати, когда за одну загрузку принтера изготавливается одна партия изделий.

Источники информации:

1. Gibson I., Rosen D. W., Stucker B. Additive Manufacturing Technologies. 3D Printing, Rapid Prototyping and Direct Digital Manufacturing. Springer. 2010. January. 498 p.

2. Кяримов, Р. Р. Технико-экономическое обоснование применения аддитивной технологии селективного лазерного сплавления на примере элементов космической техники из титана / Р. Р. Кяримов, Н. Н. Шапошников, А. В. Митрянин // Космическая техника и технологии. - 2022. - № 4(39). - С. 5-21.

3. Чеканин, В. А. Решение задачи рациональной компоновки деталей сложной геометрической формы / В. А. Чеканин // Информационные системы и технологии ист-2021 : сборник материалов XXVII Международной научно-технической конференции Нижегородский государственный технический университет им. Р.Е. Алексеева, Нижний Новгород, 23-24 апреля 2021 года / Нижегородский государственный технический университет им. Р.Е. Алексеева. - Нижний Новгород: Нижегородский государственный технический университет им. Р.Е. Алексеева, 2021. - С. 619-625.

4. Патент № 2685326 C1 Российская Федерация, МПК B22F 3/105, B29C 64/321, B33Y 30/00. Способ послойного изготовления изделий из нескольких порошков и устройство для его осуществления: № 2018130124: заявл. 20.08.2018: опубл. 17.04.2019 / Л. Г. Сапрыкин, Д. Л. Сапрыкин, В. В. Дубовцев; заявитель Российская Федерация, от имени которой выступает Фонд Перспективных Исследований.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для селективного лазерного плавления металлического порошка | 2023 |

|

RU2824771C1 |

| Установка для селективного лазерного плавления металлического порошка | 2023 |

|

RU2824770C1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОСТЕОИНТЕГРИРУЕМЫХ ИМПЛАНТАТОВ | 2023 |

|

RU2836712C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПОРИСТЫХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2820145C1 |

| Способ послойного изготовления изделий из нескольких порошков и устройство для его осуществления | 2018 |

|

RU2685326C1 |

| Способ аддитивного производства металлических изделий | 2022 |

|

RU2781510C1 |

| Медьсодержащий титановый сплав и способ его получения | 2023 |

|

RU2820186C1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

Изобретение относится к области аддитивных технологий, в частности к серийному производству изделий из порошковых материалов. Для производства изделия методом прямого лазерного выращивания осуществляют построение 3D-модели изделия и формируют 3D-модель расположенных последовательными рядами партий изделий. Комбинированную послойную печать методом прямого лазерного выращивания проводят двумя порошковыми материалами, подающимися из двух независимых дозирующих устройств, исходя из трехмерной модели расположения партий изделий в камере построения, образующих последовательные ряды от платформы построения и скомпонованных от изделий большего объема к изделиям меньшего объема. Разделение партий изделий осуществляют посредством построения между рядами партий изделий затвора в виде тонкой пластины, параллельной платформе построения. Обеспечивается сокращение времени производства и повышение производительности. 3 з.п. ф-лы, 2 ил.

1. Способ серийного производства изделий из порошковых материалов, включающий построение 3D-модели изделия и печать изделия методом прямого лазерного выращивания, отличающийся тем, что дополнительно формируют 3D-модель расположенных последовательными рядами партий изделий, после чего проводят комбинированную послойную печать двумя порошковыми материалами, подающимися из двух независимых дозирующих устройств, исходя из трехмерной модели расположения партий изделий в камере построения, образующих последовательные ряды от платформы построения и скомпонованных от изделий большего объема к изделиям меньшего объема, при этом разделение партий изделий осуществляют посредством построения между рядами партий изделий затвора в виде тонкой пластины, параллельной платформе построения.

2. Способ по п. 1, отличающийся тем, что порошковые материалы чередуют при печати рядов партий изделий или слоев ряда изделий одной партии.

3. Способ по п. 1, отличающийся тем, что параллельно с компоновкой партий изделий осуществляют генерацию поддерживающей структуры.

4. Способ по п. 3, отличающийся тем, что поддерживающую структуру для каждого последующего ряда деталей формируют с учетом технологических требований предыдущего ряда деталей к последующему, при этом предыдущий ряд деталей является опорой для последующего ряда.

| Способ послойного изготовления изделий из нескольких порошков и устройство для его осуществления | 2018 |

|

RU2685326C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2086356C1 |

| US 2022371094 A1, 24.11.2022 | |||

| CN 110340354 A, 18.10.2019 | |||

| US 2022234288 A1, 28.07.2022 | |||

| US 2019044500 A1, 14.11.2019 | |||

| EP 3689506 B1, 27.07.2022. | |||

Авторы

Даты

2024-01-30—Публикация

2023-04-28—Подача