Изобретение относится к области порошковой металлургии, а именно к получению сложнопрофильных деталей 3D печати, а именно селективным лазерным сплавлением (СЛС) металлических порошков сплавов на основе титана. Изобретение может использоваться в авиационной, космической, энергетической отраслях промышленности, а так же в медицине.

Одним из самых перспективных направлений в изготовлении сложноспрофильных деталей являются технологии 3D печати, в частности, технология СЛС. Применение СЛС позволяет сократить сроки разработки и изготовления нового изделия за счет изготовления точных сложнопрофильных заготовок деталей. При конструировании заготовок сложнопрофильных деталей появляется возможность: снижения общего объема механической обработки детали за счет повышенной точности изготовления заготовки, снижения весовых характеристик за счет использования топологической оптимизации; сокращения количества деталей в изделии за счет изготовления сборочных единиц в виде единой конструкции исключая сварные или паяные соединения.

Для технологии СЛС используются металлопорошковые композиции широкого диапазона сплавов на основе железа, никеля, титана, алюминия, кобальта, однородные по химическому составу со сферическими частицами, обладающие высокой текучестью и степенью упаковки [1, 2].

Наиболее распространенным материалом для технологии СЛС является титан и его сплавы, например сплав ВТ6, Химический состав марки ВТ6 в % согласно ГОСТ 19807-91: Ti (титан) 86,45-90,9; Fe (железо) до 0,6; C (углерод) до 0,1; Si (кремний) до 0,1; V (ванадий) 3,5-5,3; N (азот) до 0,05; Al (алюминий) 5,3-6,8; Zr (цирконий) до 0,3). Чистый титан в виде порошка обладает высокой реакционной способностью, и может легко воспламениться, поэтому для печати обязательно используется среда аргона [3].

Медь и ее сплавы, такие как бронза и латунь, в основном, используются для литья с использованием выжигаемых моделей, а не для прямой печати металлом, так как медь, медные сплавы и драгоценные металлы трудно обрабатывать инфракрасными волнами [4]. Использование меди и медных сплавов возможно при 3D печати пластиковый филаментом на обычных 3D-принтерах [3].

Алюминий и его сплавы так же является очень популярным материалом для применения в 3D-печати из-за присущей ему легкости и универсальности. Порошок чистого алюминия взрывоопасен, поэтому он используется обычно в виде различных сплавов, составляя их основу, либо применяется для печати в среде инертного газа аргона [3].

Сплав ВТ6 имеет в медицине ограниченное применение, так как содержит токсичный ванадий. Улучшения антибактериальных свойств можно достичь путем дополнительного легирования поверхности сплава Ti-6Al-4V атомами меди. Медь обладает высокой антимикробной эффективностью и была выбрана в качестве элемента, образующего новый сплав на основе титана с антибактериальными свойствами. Медь является важным элементом нескольких ферментов и метаболизирующим агентом, она также способна усиливать васкуляризацию, способствовать остеогенной дифференцировке и заживлению костей, а также обладает низкой цитотоксичностью.

Для того, чтобы получить аддитивными технологиями изделие из медьсодержащего титанового сплава необходимо предварительное получение порошков или проволок определенного состава. В технологии СЛС затруднительно одновременно использовать различные по составу и размерам металлические порошки при синтезе заготовок.

Известен лазерный 3D-принтер, способный работать с двумя разновидностями металлических порошков одновременно [5]. Представленная установка является дорогостоящей и не доступной для широкого круга пользователей.

Известен способ получения медьсодержащего титанового сплава [6] в котором предложен способ формирования на поверхности образца медьсодержащего титанового сплава. Для этого на заготовки, выполненные из сплава ВТ6 предварительно наносили медное покрытие толщиной ~ 1 мкм. После чего образцы подвергали обработке комбинированным воздействием ионно-плазменных потоков, генерируемых в атмосфере азота (плотность поглощенной энергии по поверхности изменялась в диапазоне 26-43 Дж/см2. за импульс). После обработки исследование состава показало, что на поверхности образца содержание меди варьировалось от 0,9 до 2,7 масс. %.

Известен метод электронно-лучевого аддитивного производства с одновременной подачей двух проволок в ванну расплава, в результате которого получены образцы титанового сплава Ti-6Al-4V с различным содержанием меди (0.6, 1.6, 6.0, 9.7 вес. % Cu). Исследование образцов показало, что по образцам наблюдается неоднородное содержание меди. Наибольшее содержание меди отмечается в середине образца [7].

Недостатком предложенных методов является неравномерное распределение меди по поверхности образца.

Наиболее равномерную структуру материала, полученного методом СЛС из металлопорошковой композиции можно получить, если использовать порошки сплавов на основе титана заданного гранулометрического состава, полученные методом гидрирования-дегидрирования [8]. Применение метода позволяет получать сферический порошок со счетной степенью сфероидизации более 96 %.

Недостатком предложенного способа является сложность изготовления порошков, применение высокотехнологичного оборудования и высококвалифицированных специалистов-химиков для получения порошков сплава на основе титана. Качество сферических порошков зависит от химический состава исходных порошков, содержания газовых примесей и фракционного состава исходных порошков титана.

Известен способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана [9]. Способ изготовления детали послойным лазерным сплавлением металлических порошков сплавов на основе титана, включающий послойное нанесение металлического порошка на подложку и селективное сплавление лазерным лучом слоев металлического порошка с формированием детали в атмосфере аргона, отличающийся тем, что металлический порошок наносят на подложку слоями толщиной 60-100 мкм, объемную плотность энергии лазерного луча поддерживают в интервале 35-75 Дж/мм3, его диаметр задают в интервале 100-250 мкм, а селективное сплавление лазерным лучом слоев металлического порошка проводят в проточной среде аргона. После селективного лазерного сплавления деталь на подложке подвергают отжигу в вакууме или среде аргона при температуре 750-850°С и времени выдержки 60-180 мин, а после отжига деталь подвергают горячему изостатическому прессованию при давлении 100-200 МПа, температуре 900-1000°С и времени выдержки 150-210 мин. Либо после селективного лазерного сплавления деталь подвергают горячему изостатическому прессованию при давлении 100-200 МПа, температуре 900-1000°С и времени выдержки 150-210 мин и отжигу в вакууме или среде аргона при температуре 750-850°С и времени выдержки 60-180 мин.

В предложенном способе приведена технология получения образцов из порошка титанового сплава с определенным химическим и однородным гранулометрическим составом. Так же способ отмечается высокой трудоемкостью за счет использования горячего изостатического прессования и высокой стоимостью используемого оборудования.

Задачей изобретения является создание медьсодержащего титанового сплава из порошковой композиции сплава ВТ6 и разработка технологии его изготовления при помощи 3D принтера методом селективного лазерного сплавления.

Медьсодержащий титановый сплав, содержащий, в массовых процентах в расчете на общую массу сплава: Cu (медь) - 9,5; Al (алюминий) - 5,8-7,3; V (ванадий) - 3,5-5,3; Fe (железо) - до 0,6; C (углерод) - до 0,1; Si (кремний) - до 0,1; N (азот) до - 0,05; Zr (цирконий) - до 0,3; O (кислород) - до 0,2; H (водород) - до 0,015; Ti (титан) - остальное. Al (алюминий) используется в виде пассивированного нанопорошка.

Предлагаемый способ изготовления медьсодержащего титанового сплава включает послойное нанесение порошка на подложку и селективное сплавление лазерным лучом слоев металлического порошка с формированием детали в атмосфере аргона. Для получения порошковой композиции предварительно смешивали порошки сплава ВТ6, меди и нанопорошка алюминия.

Для получения металлопорошковой композиции использовались порошки сплава ВТ6 (90 масс. %) в качестве добавок использовались порошок меди и нанопорошок алюминия 9,5 и 0,5 масс. % соответственно. Содержание добавок меди и алюминия в порошковой композиции обосновано тем, что среди промышленных алюминиевых бронз наибольшей износостойкостью в поверхностно-активных смазочных средах обладают бронзы типа БрА5 и БрА7, в которых содержание алюминия варьируется 4,0-6,5 масс. % и 7-9 масс. % соответственно [10].

Для изготовления образцов использовались:

- порошок сплава ПТН-8.ВТ6 производства ООО «НОРМИН» [11];

- порошок медный электролитический ПМС 1 [12];

- нанопорошок алюминия [13].

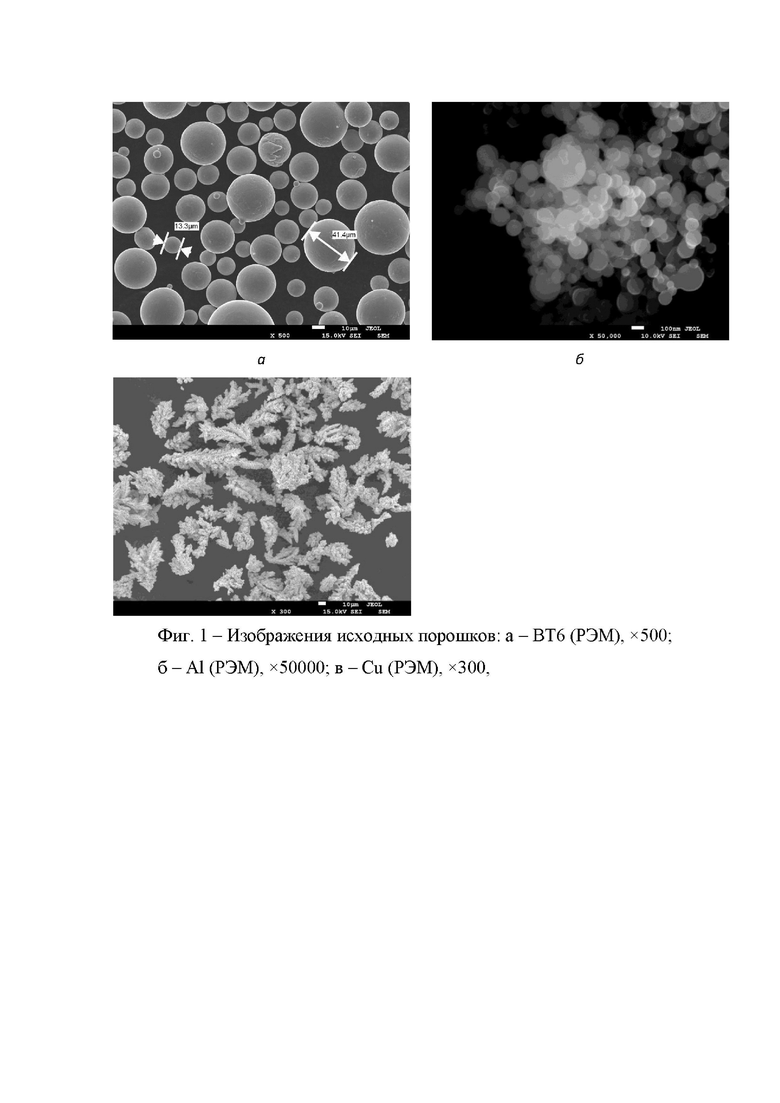

Исследование исходных порошков и полученных металлопорошковых композиций образцов проводилось методом растровой электронной микроскопии (РЭМ) с помощью электронного микроскопа JSM-7001F, элементный состав фаз образцов определяли методом энергодисперсионного микроанализа. Общий вид исходных порошков представлен на фиг. 1. Химический состав исходных порошков представлен в табл. 1.

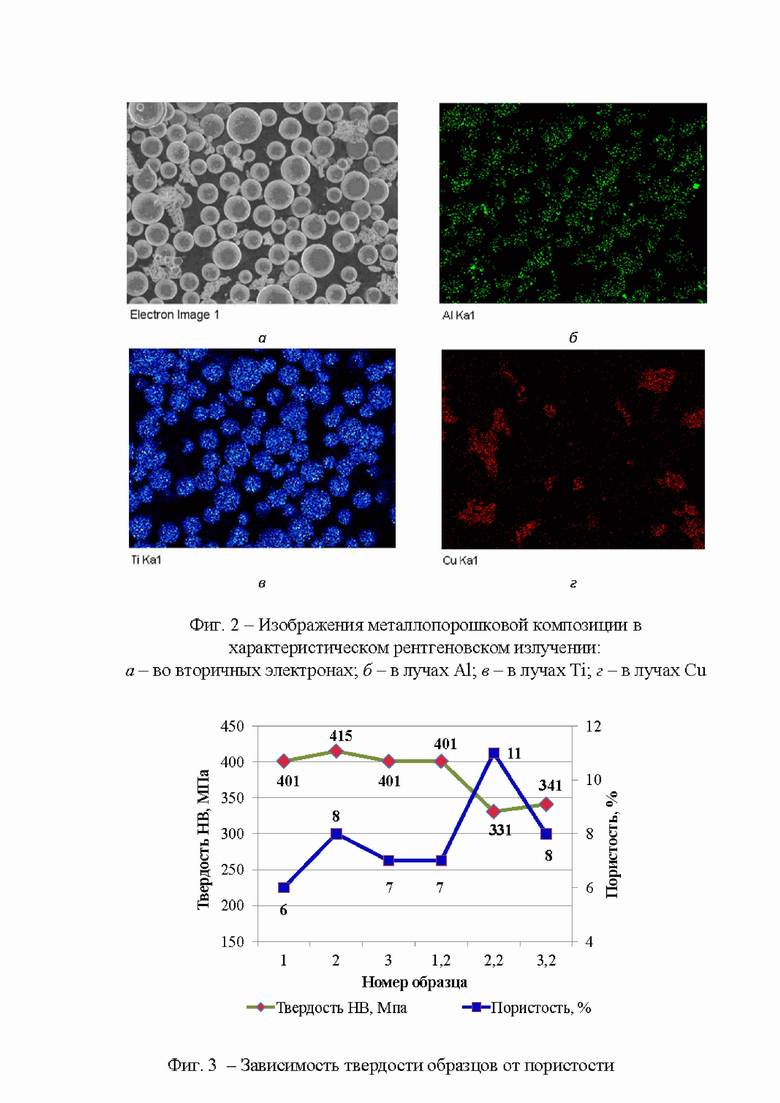

Исходные порошки смешивались в однородную металлопорошковую композицию при помощи шаровой вибрационной мельницы MM 400 компании RETSCH (Германия). В емкость загружали 90 гр. порошка ВТ6; 9,5 гр. порошка меди и 0,5 гр. нанопорошка алюминия. Для получения однородной металлопорошковой композиции использовали сухое смешивание, размольные тела не использовались. Исследования показали, что наиболее равномерную структуру металлопорошковой композиции удается получить при следующих режимах: частота колебаний - 25 сек-1, время смешивания 60 мин. Уменьшение частоты колебаний ниже 20 сек-1 и снижение времени смешивания менее 50 минут приводит в неоднородности металлопорошковой композиции и расслоению так как исходные порошки изначально обладают разными размером и формой, частицы порошков ВТ6, Cu и Al отличаются по весу. Увеличение частоты колебаний свыше 30 сек-1 и времени обработки свыше 90 минут, либо не улучшает качество металлопорошковой композиции, либо приводит к ее расслоению. Общий вид металлопорошковой композиции, полученной при оптимальных режимах, представлен на фиг. 2. Изображения металлопорошковой композиции, полученные в характеристическом рентгеновском излучении, наглядно представляют равномерность распределения меди и алюминия на частицах сплава ВТ6.

Образцы из металлопорошковой композиции получали методом СЛС на установке ASTRA 420 с устройством многопозиционной фокусировки равномерного лазерного излучения для построения металлических деталей методом селективного лазерного плавления [14]. В камеру установки поместили металлическую подложку, камеру герметично закрыли, продули аргоном, все зазоры заполнили металлопорошковой композицией. Для обеспечения снятия напечатанной детали с металлической плиты сначала построили сетку из металлопорошковой композиции. Затем металлопорошковую композицию наносили на платформу построения тонким слоем, слой выравнивали и построчно нагревали лазерным лучом. Под воздействием лазерного излучения происходит нагрев и плавление частиц металлопорошковой композиции. По завершении цикла рабочая платформа опускается в камеру на глубину слоя - 0,05-0,2 мм и процесс повторяется до полной готовности изделия.

Образцы из металлопорошковой композиции были получены на различных режимах. В процессе работы установки изменялись мощность лазера P - 250-350 Вт и диаметр пятна D - 170-190 мкм, скорость движения лазера (υ) не изменялась и составляла 350 мм/с; Режимы получения и свойства некоторых образцов представлены в табл. 2. Экспериментальная плотность образцов определялась методом гидростатического взвешивания на аналитических весах METTLER TOLEDO XP 205, программное обеспечение которых позволяет получить значение плотности образца. Пористость образцов определялась по формуле, (%):

П=(1-ρэксп/ρтеор )*100 %

Анализ плотности и пористости показал, что с увеличением диаметра пятна и одинаковой мощности лазера показатели плотности практически не меняются. В свою очередь пористость образцов снижается, но незначительно. Уменьшение мощности приводит к снижению плотности и повышению пористости образцов.

На шлифах образцов, полученных СЛС, по шкале С прибора Роквелла определили твердость. Далее соответствующие значения твердости переведены по таблицам в единицы по Бринеллю для того, чтобы сравнить их со значениями, приводимыми другими исследователями. Зависимость твердости и пористости образцов приведены на фиг. 3.

Образцы 1 и 3, (табл. 2), а также образец 1.2 (табл. 2) обладают одинаковой твердостью, при этом имея существенные различия в режимах их сплавления. Наличие одной твердости у образцов, полученных на разных режимах, может быть обусловлено неравновесной структурой, полученной при лазерном сплавлении металлопорошковой композиции, под индентор могли попасть группы зерен, состоящие только из интерметаллидов. Показатели твердости полученного медьсодержащего титанового сплава на 10 % выше показателей твердости образцов, полученного из прутка сплава ВТ6 после закалки и старения [15].

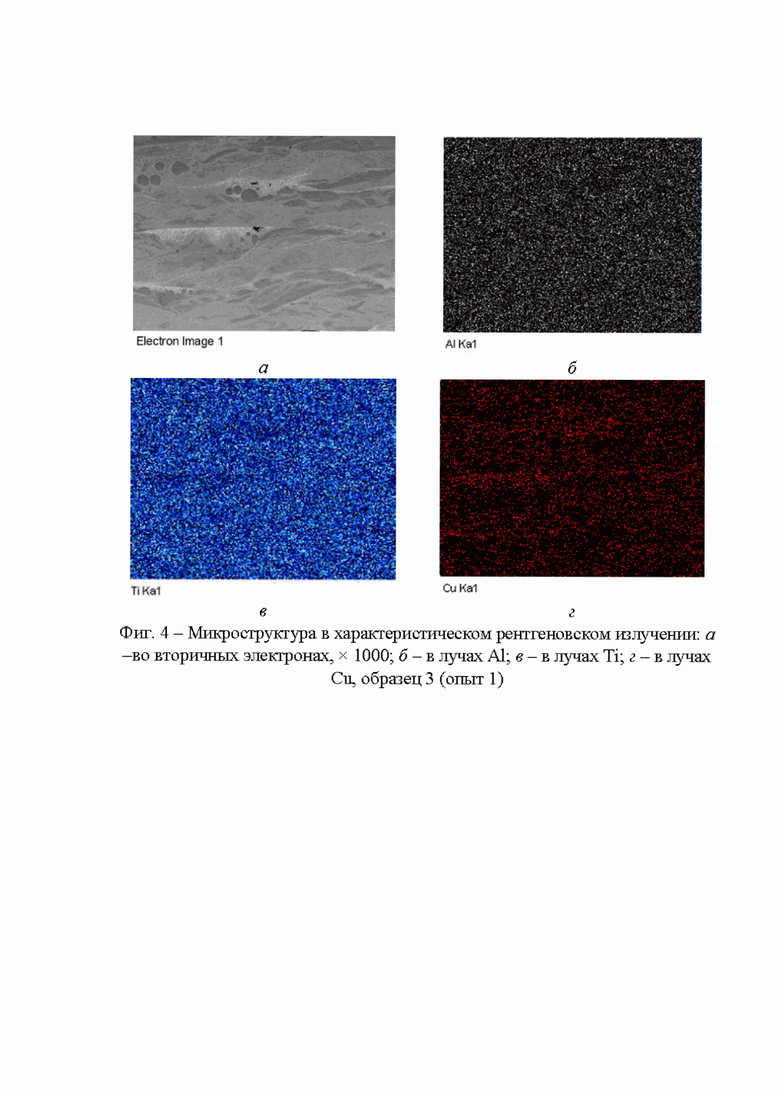

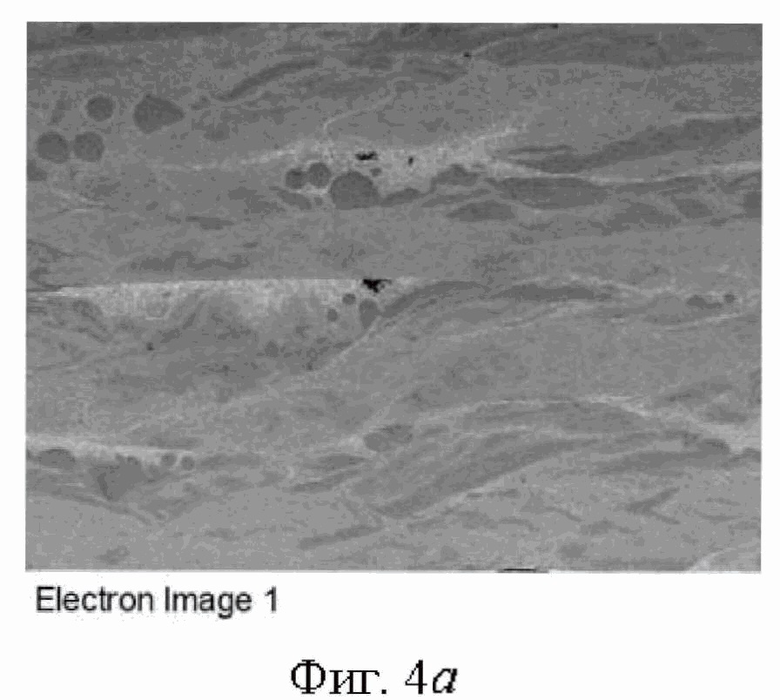

В ходе анализа значений плотности, пористости и твердости выявлен оптимальный режим СЛС: D 185 мкм; υ = 350 мм/с; P = 300 Вт для получения образцов из порошковой композиции заявленного состава. Данный режим позволил получить максимальную плотность образца 1, которая составила 4,562 г/см3, а также наименьшие значения пористости - 6 %. На фиг. 4 представлена его микроструктура. На изображениях микроструктуры образцов прослеживается выраженная слоистая структура с характерными волнами высотой от 50 до 100 мкм (рис. 4, а,). В структуре образцов по границам слоев присутствуют небольшое количество сформировавшихся в процессе СЛС пор. Распределение основных элементов сплава (Ti, Cu, Al) в объеме образца равномерное.

Список использованных источников

1. Котляров В.И. и др. Получение сферических порошков для аддитивных технологий на основе металлов IV группы // Физика и химия обработки материалов. - 2016. - №. 2. - С. 63-70;

2. Озерской Н.Е., Попович А.А., Ермаков Б.С. Получение сферических порошков сплава ВТ6 для применения в технологии селективного лазерного плавления // Глобальная энергия. - 2019. - Т. 25. - №. 4. - С. 107-115.

3. Источник: 3D-печать металлами: технологии и принтеры (top3dshop.ru) (Дата обращения: 24.09.2023)

4. Источник: https://industry3d.ru/3d-pechat/3d-pechat-medyu--polnoe-rukovodstvo/?ysclid=lmfvub21vq63102724 (Дата обращения: 24.09.2023)

5. Источник: https://www.3dpulse.ru/news/novosti-kompanii/v-rosatome-sozdali-pervyi-otechestvennyi-dvuhporoshkovyi-metallicheskii-3d-printer/ (Дата обращения: 24.09.2023)

6. Basalai A. V. et al. The formation of surface Ti-Al-V-Cu alloy by combined ion-plasma treatment // High Temperature Material Processes: An International Quarterly of High-Technology Plasma Processes. - 2022. - Т. 26. - №. 1

7. Зыкова А.П. и др. Влияние концентрации меди на эволюцию зеренной структуры сплава Ti-6Al-4V при электронно-лучевом аддитивном производстве // Физическая мезомеханика. - 2022. - Т. 25. - №. 6. - С. 5-25

8. Южакова Е.А. и др. Получение полигональных порошков титана и его сплавов заданного гранулометрического состава для аддитивных технологий // Цветные металлы. - 2016. - №. 12. - С. 63-68.

9. Патент на изобретение RU 2790493, Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана, дата приоритета 27.04.2022

10. Куксенова, Л.И. Износостойкость бронз при трении в среде поверностно-активных смазочных материалов / Л.И. Куксенова // Вестник научно-технического развития. - 2022. - № 4(167). - С. 36-46. - DOI 10.18411/vntr2022-167-3. - EDN JRDTCQ.

11. ООО «НОРМИН» https://normin.ru/products/165/ (Дата обращения: 24.09.2023).

12. ГОСТ 4960-2017, Порошок медный электролитический.

13. Лернер М.И. Электровзрывные нанопорошки неорганических материалов: технология производства, характеристики, области применения : дис. - 2007. С. 27-28

14. Устройство многопозиционной фокусировки равномерного лазерного излучения для построения металлических деталей методом селективного лазерного плавления пат. № 2771495 Рос. Федерация № 2021119648, заявл. 05.07.2021; опубл. 05.05.2022 Бюл. № 13. 2 с.

15. Источник: http://www.splav-kharkov.com/mat_start.php?name_id=1298 (Дата обращения: 24.09.2023).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОСТЕОИНТЕГРИРУЕМЫХ ИМПЛАНТАТОВ | 2023 |

|

RU2836712C1 |

| Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления | 2021 |

|

RU2767968C1 |

| МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ АЛЮМИНИЯ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2818706C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2741022C1 |

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 2022 |

|

RU2804221C1 |

| Сплав на основе кобальта | 2021 |

|

RU2767961C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2737902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

Изобретение относится к области порошковой металлургии, а именно к получению сложнопрофильных деталей 3D печати, а именно селективным лазерным сплавлением металлических порошков сплавов на основе титана. Медьсодержащий титановый сплав содержит, мас.%: медь 9,5, алюминий 5,8-7,3, ванадий 3,5-5,3, железо до 0,6, углерод до 0,1, кремний до 0,1, азот до 0,05, цирконий до 0,3, кислород до 0,2, водород до 0,015, титан остальное. Способ изготовления медьсодержащего титанового сплава включает получение порошковой композиции, послойное нанесение порошковой композиции на подложку и селективное сплавление лазерным лучом слоев в атмосфере аргона с формированием медьсодержащего титанового сплава. Порошковую композицию получают смешиванием порошка сплава ВТ6, порошка меди и нанопорошка алюминия при их соотношении, мас.%: порошок сплава ВТ6 – 90, порошок меди – 9,5 и нанопорошок алюминия – 0,5. Обеспечивается получение сплава с высокой твердостью за счет минимальной пористости. В сплаве обеспечено равномерным распределением элементов. 2 н. и 1 з.п. ф-лы, 4 ил., 2 табл.

1. Медьсодержащий титановый сплав, содержащий алюминий, ванадий, железо, углерод, кремний, азот, цирконий, кислород, водород и титан, отличающийся тем, что он дополнительно содержит медь, при следующем соотношении компонентов, мас.%:

медь 9,5

алюминий 5,8-7,3

ванадий 3,5-5,3

железо до 0,6

углерод до 0,1

кремний до 0,1

азот до 0,05

цирконий до 0,3

кислород до 0,2

водород до 0,015

титан остальное.

2. Способ изготовления медьсодержащего титанового сплава, включающий получение порошковой композиции, послойное нанесение порошковой композиции на подложку и селективное сплавление лазерным лучом слоев в атмосфере аргона с формированием медьсодержащего титанового сплава, отличающийся тем, что порошковую композицию получают смешиванием порошка сплава ВТ6, порошка меди и нанопорошка алюминия при их соотношении, мас.%: порошок сплава ВТ6 – 90, порошок меди – 9,5 и нанопорошок алюминия – 0,5, при этом при селективном лазерном сплавлении указанной порошковой композиции получают медьсодержащий титановый сплав по п. 1.

3. Способ по п. 2, отличающийся тем, что для получения порошковой композиции используют алюминий в виде пассивированного нанопорошка.

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ ИЗ ТИТАНА ИЛИ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2730353C2 |

| ПОРОШКОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТИТАНОВОГО СПЛАВА, ТИТАНОВЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ИЗ ТАКОЙ СМЕСИ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2572928C2 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2741022C1 |

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

| CN 110539000 A, 06.12.2019 | |||

| US 20170312857 A1, 02.11.2017 | |||

| CN 111054914 A, 24.04.2020. | |||

Авторы

Даты

2024-05-30—Публикация

2023-10-09—Подача