Изобретение относится к области микро- и нанотехнологии и может быть использовано при изготовлении изделий, содержащих теплообменные поверхности с микро- и наноструктурой, и может использоваться в энергетическом машиностроении при создании котлоагрегатов.

Известен способ предотвращения накопления шлака, золы и угля на поверхности [RU 2510687 C2, МПК C01B 31/36 (2006.01), опубл. 10.04.2014], заключающийся в размещении на поверхности металлической основы композиционного материала, содержащего карбид кремния и силицид тугоплавкого металла, содержащий фазу, выбранную из Rm5Si3, Rm5Si3C, RmSi2 и их сочетаний, где Rm означает тугоплавкий металл, выбранный из молибдена, вольфрама и их сочетания.

Недостатком данного способа является необходимость размещения дополнительного наружного слоя композиционного материала на поверхности детали, подверженной шлакованию, посредством сварки или полную замену детали на заново созданную идентичную деталь со слоем композитного материала, что может быть неприменимо для существующих компоновок оборудования.

Известен способ формирования нанорельефа на теплообменной поверхности изделия [RU 2433949 C1, МПК B82B 3/00 (2006.01), опубл. 20.11.2011] путем осуществления на ней кипения наножидкости. Выбирают материал наночастиц с температурой плавления, равной 0,8-0,9 от температуры плавления изделия. Получают при кипении наножидкости сплошной слой наночастиц на поверхности изделий с минимальным термическим сопротивлением. Выдерживают изделие вместе со слоем наночастиц на нем в инертной атмосфере при температуре 0,7-0,8 от температуры плавления наночастиц в течение 30 мин.

Недостатком способа является необходимость создания инертной атмосферы для обработки изделия с нанесенным слоем наночастиц. Образование центров кипения неконтролируемых расположений и размеров приводит к неравномерному осаждению наночастиц на поверхности. Ограничен перечень материалов, подходящих для данного типа обработки.

Технический результат предложенного изобретения заключается в создании микро- и наноструктуры на теплообменной поверхности изделия из стали.

Предложенный способ формирования микро- и наноструктуры на теплообменной поверхности изделия из стали включает абразивную обработку поверхности в течение 10 минут при последовательном использовании алмазных паст и войлочных дисков, причем используют алмазные пасты зернистость которых уменьшают от 40 мкм до 1 мкм. Затем поверхность очищают в течение 5 мин, используя ультразвук частотой 35 кГц, в ультразвуковой ванне в растворе, содержащем 95 мас.% дистиллированной воды и 5 мас.% этанола. После этого изделие вынимают и сушат при нормальных условиях в течение 24 часов. Затем поверхность изделия обрабатывают на гальванометрическом сканаторе наносекундным волоконным импульсным лазером с длиной волны излучения 1064 нм, энергией импульса 0,3-1,0 мДж, частотой следования импульсов 2-140 кГц и длительностью 1-120 нс, со скоростью линейного перемещения луча лазера 100-500 мм/с, с диаметром светового пятна 20-100 мкм на обрабатываемой поверхности, с траекторией наложения светового пятна в продольном и поперечном движении луча 1-10 раз.

В результате на поверхности изделия из стали образуется микро- и наноструктура, представляющая собой развитую многомодальную шероховатость, состоящую из продуктов плавления и абляции стали с размерами от 15 мкм до 100 мкм, характеризующуюся трехмерными параметрами шероховатости в следующих диапозонах: 9-18 мкм - среднее арифметическое высоты; 2,6-6 - величина островершинности; 130-750% - приращение относительной площади; 17,5-120 мкм - максимальная высота неровностей.

Предлагаемый способ формирования микро- и наноструктуры на теплообменной поверхности изделия из стали обеспечивает интенсификацию теплообмена, а также способствует уменьшению отложений расплавленных минеральных продуктов горения топлива.

В таблице 1 представлены характеристики стальных образцов № 1, 2, и 3 с сформированной микро- и наноструктурой на теплообменной поверхности.

В таблице 2, 3 представлены результаты исследований стальных образцов № 1, 2, 3 и 4, где образецы № 1, 2, 3 - с сформированной микро- и наноструктурой, а образец № 4 - без микро- и наноструктуры.

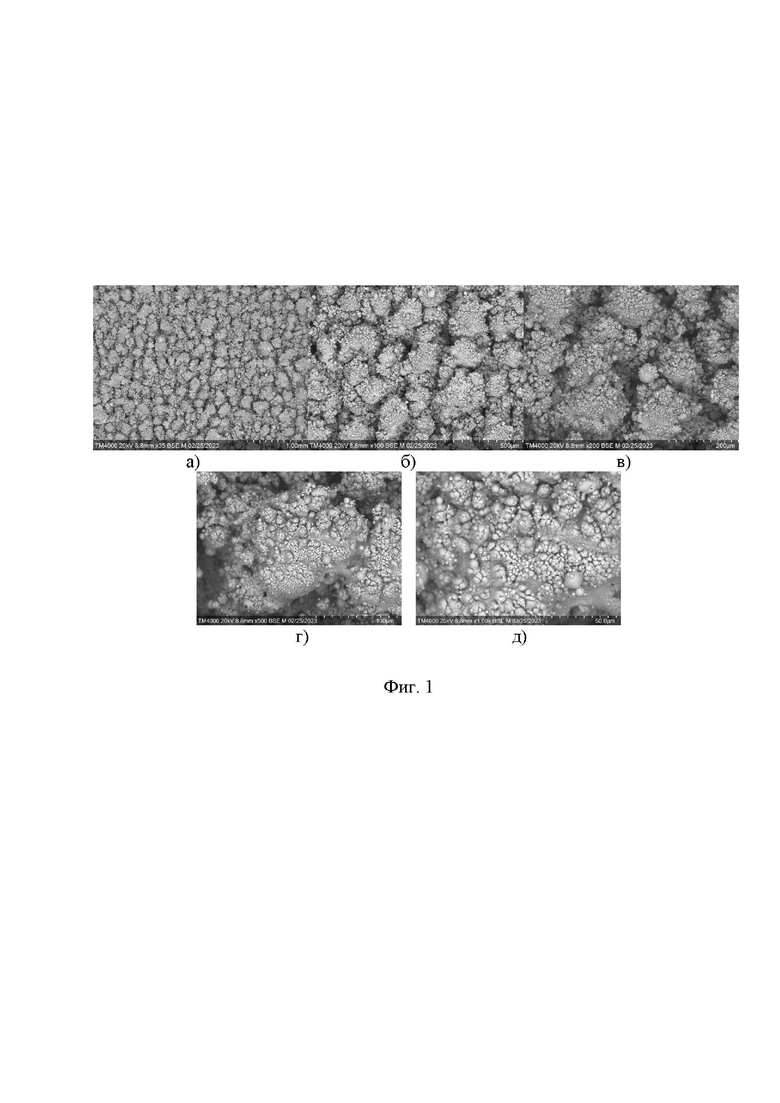

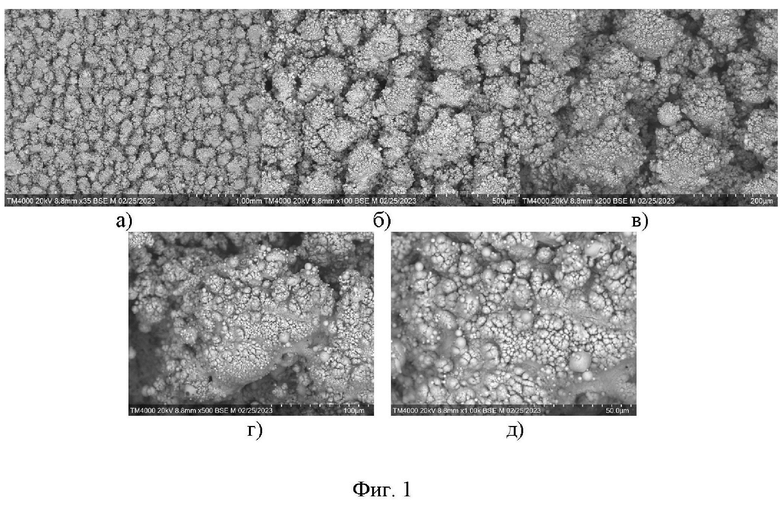

На фиг. 1 представлены результаты сканирующей электронной микроскопии теплообменной поверхности стального образца № 1 с сформированной микро- и наноструктурой, где увеличение исследуемого изображения на: а) - в 35 раз; б) - в 100 раз; с) - в 200 раз; д) - в 500 раз; е) - в 1000 раз.

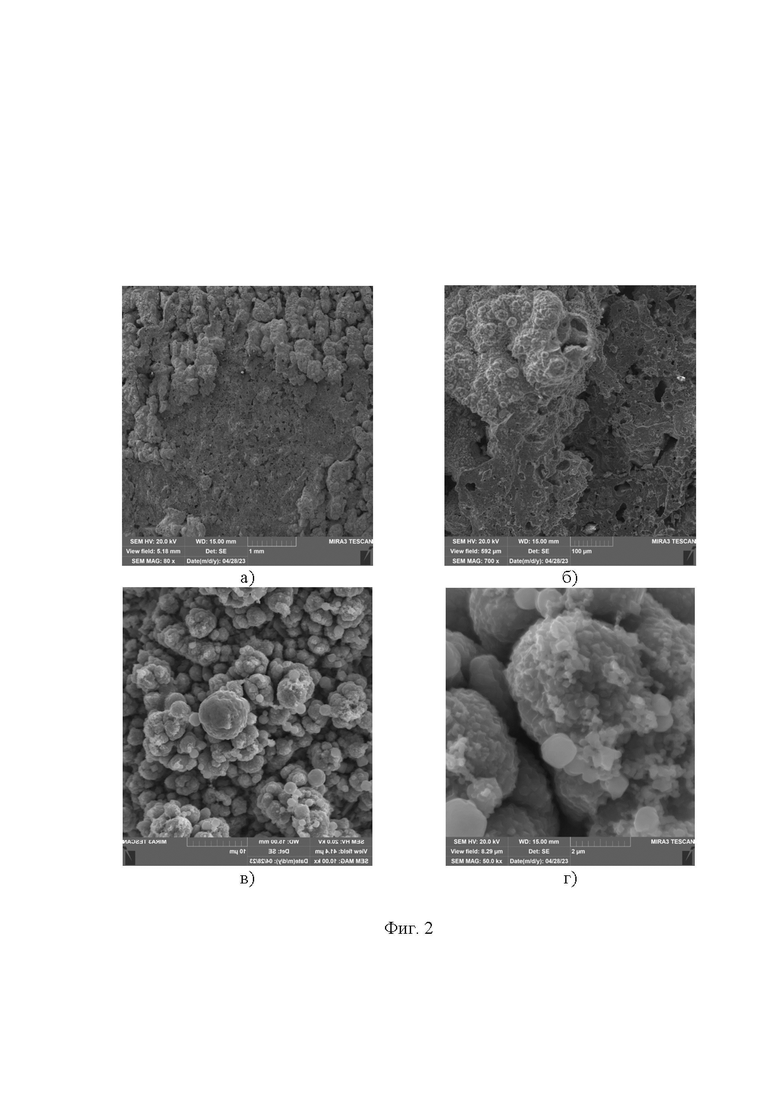

На фиг. 2 представлены результаты сканирующей электронной микроскопии теплообменной поверхности стального образца № 1 с сформированной микро- и наноструктурой после проведения экспериментов по шлакованию, где увеличение исследуемого изображения на: а) - в 80 раз; б) - в 700 раз; а) - в 10000 раз; а) - в 50000 раз.

Использовали четыре образца из стали 20X23H18 в виде прямоугольных пластин, размером 10×10×2 мм. Образцы №1, 2 3 абразивно обрабатывали в течение 10 минут при помощи шлифовально-полировального станка с автоматической головкой сначала алмазной пастой ASM 40/28 NOM и первым войлочным диском, затем - алмазной пастой ASM 14/10 NOM и вторым войлочным диском, затем - алмазной пастой ASM 5/3 HBOM и третьим войлочным диском, далее алмазной пастой ASM 1/0 HBOM и четвертым войлочным диском. После этого поверхность образцов очищали в течение 5 мин, погружая в раствор, содержащий 95 мас. % дистиллированной воды и 5 мас.% этанола при помощи ультразвуковой ванны ПСБ-1335-05 с рабочей частотой 35 кГц. Затем образцы № 1, 2 3 сушили на атмосферном воздухе при температуре 22°C и влажности 50 % в течение 24 часа. Образец № 4 не подвергали указанной выше обработке.

После этого, образец № 1 обрабатывали на гальванометрическом сканаторе Турбомаркер B50A4PA с наносекундным волоконным импульсным лазером IPG Photonics с длиной волны излучения 1064 нм, энергией импульса, равной 0,9 мДж, частотой следования импульсов, равной 50 кГц, длительностью равной 120 нс, скоростью линейного перемещения луча равной 219 мм/с, с диаметром светового пятна на обрабатываемой поверхности 100 мкм в условиях прохождения луча с траекторией наложения светового пятна в продольном движении луча 2 раза и поперечном движении луча 2 раза.

Условия формирования микро- и наноструктуры на образцах № 2, № 3 представлены в таблице 1.

Поверхность полученных образцов № 1, 2, 3 и образца 4 исследовали с помощью сканирующей электронной микроскопии с использованием микроскопа TESCAN VEGA 3 LMN в режиме работы ускоряющего напряжения 5,0 кВ. Полученные характеристики сформированной микро- и наноструктуры представлены в таблице 1.

Оценку влияния полученной поверхности образцов № 1, 2, 3, 4 на стойкость к шлаковым отложениям проводили на основе исследований спекаемости золы на нагретых образцах. В качестве золы для определения спекания использовали смесь золы и турбинного масла в соотношении 60:40 % по массе. Изучали характеристики шлакования поверхности стали образцов с использованием экспериментальной установки [D.V. Feoktistov, D.O. Glushkov, G.V. Kuznetsov, E.G. Orlova, K.K. Paushkina. Ignition and combustion enhancement of composite fuel in conditions of droplets dispersion during conductive heating on steel surfaces with different roughness parameters. Fuel. 2022. 314. 122745]. Образцы помещали в рабочую зону индукционного нагревателя на диэлектрическую керамическую платформу. Включали высокоскоростную видеокамеру Phantom V411. Золу в форме сферы с температурой 20-25°С, массой 0,02 ± 0,001 г и средним диаметром 2,5 мм помещали на поверхность образцов, температура которых составляла 20-25°С. Затем образцы подвергали нагреву индукционным нагревателем, температура внутри которого составляла 525°С. Образцы находились внутри индукционного нагревателя до полного перехода золы в жидкое состояние пока температура не достигала 1800°С. Измеряли температуру с помощью инфракрасной камеры с погрешностью измерения не более ± 2 % показаний, температурной чувствительностью не менее 4 К, и разрешением 764×480. Экспериментальные данные записывали в память персонального компьютера. Тепловизионную сьемку и высокоскоростную видеозапись синхронизировали с помощью программного обеспечения.

Из восьми температур, приведенных в таблице 2 на поверхностях образцов № 1, 2, 3 и 4, являющихся источниками нагрева, важной с практической точки зрения является температура, соответствующая зажиганию паров масла - вспышки паров. Установлено, что минимальная температура образца № 4 без микро- и наноструктуры, обеспечивающая зажигание паров масла - вспышки паров, меньше на 60-75 °С, чем минимальная температура образцов № 1, 2 и 3 с сформированной на их поверхности микро- и наноструктурой.

При прочих идентичных условиях рост значений вспышки паров поверхности образцов № 1, 2 и 3 обеспечивается ростом термического сопротивления их поверхности за счет сформированной микро- и наноструктуры, характеризуемой большей шероховатостью. Также из таблицы 2 видно, что начало физико-химических процессов «изменение агрегатного состояния», «дымление», «зажигание», «формирование шлака» на поверхности образцов № 1, 2 и 3 с сформированной микро- и наноструктурой происходило при более высоких температурах, чем на поверхности образца № 4 без микро- и наноструктуры. Причинами повышения температур поверхности образцов № 1, 2 и 3, обеспечивающей реализацию физико-химических процессов, является значительная шероховатость, способствующая росту термического сопротивления слоя поверхности стали с микро- и наноструктурой, а также агрегатное состояние нагреваемого вещества. Таким образом, за счет формирования микро- и наноструктуры на поверхности образцов № 1, 2 и 3 происходит смещение температуры нагрева поверхностей образцов № 1, 2 и 3, которые являлись источниками нагрева, в область более высоких температур на 60°С, при которых инициируется формирование слоя шлака.

По результатам анализа изображений остатка закристаллизовавшегося шлака на поверхности образцов № 1, 2, 3 и 4, полученных при помощи сканирующей электронной микроскопии, установлено, что поверхность стального образца № 4 без микро- и наноструктуры (таблица 3), имела наибольший слой налипшего шлака, который составил 5,0 мм. На поверхности образцов № 1, 2 и 3 с микро- и наноструктурой слой шлака в отличие от поверхности образца № 4 без микро- и наноструктуры составил 3,6 - 4,0 мм. Также было установлено, что поверхность образца № 1 с микро- и наноструктурой характеризуется наименьшим размером участка поверхности, покрытой шлаком и составляет 3,6 мм, в отличие от образцов № 2, 3 и 4.

Таким образом, способ формирования микро- и наноструктуры на теплообменных поверхностях изделий из стали позволяет снизить интенсивность шлакования, например, пароперегревателей и других поверхностей нагрева котла, на которых формируется золо-шлаковый слой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ СОЕДИНЕНИЯ ТРУБА - ТРУБНАЯ ДОСКА | 2015 |

|

RU2593883C1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| ГИБРИДНЫЙ НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ, СИСТЕМА ЛАЗЕРНОГО СКАНИРОВАНИЯ И ИХ ПРИМЕНЕНИЕ ДЛЯ ОБЪЕМНОГО ПРОЕЦИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2016 |

|

RU2716863C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО- И НАНОСТРУКТУР НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2544892C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУР | 2009 |

|

RU2407102C2 |

| СПОСОБ РЕЛЬЕФНОЙ ЛАЗЕРНОЙ ГРАВИРОВКИ | 2008 |

|

RU2472629C2 |

| Способ модификации поверхностей пластин паяного пластинчатого теплообменника | 2020 |

|

RU2754338C1 |

| Способ лазерной маркировки изделий | 2021 |

|

RU2766210C1 |

Изобретение относится к изготовлению изделий, содержащих теплообменные поверхности с микро- и наноструктурой. Осуществляют абразивную обработку поверхности в течение 10 минут при последовательном использовании алмазных паст зернистостью от 40 мкм до 1 мкм и войлочных дисков. Далее поверхность очищают в течение 5 мин, используя ультразвук частотой 35 кГц, в ультразвуковой ванне в растворе, содержащем 95 мас.% дистиллированной воды и 5 мас.% этанола. Изделие вынимают и сушат при нормальных условиях в течение 24 часов. Затем поверхность изделия обрабатывают на гальванометрическом сканаторе наносекундным волоконным импульсным лазером с длиной волны излучения 1064 нм, энергией импульса 0,3-1,0 мДж, частотой следования импульсов 2-140 кГц и длительностью 1-120 нс, со скоростью линейного перемещения луча лазера 100-500 мм/с, с диаметром светового пятна 20-100 мкм на обрабатываемой поверхности, с траекторией наложения светового пятна в продольном и поперечном движении луча 1-10 раз. В результате обеспечивается интенсификация теплообмена и уменьшение количества отложений расплавленных минеральных продуктов горения топлива. 2 ил., 3 табл.

Способ формирования микро- и нанотекстуры на теплообменной поверхности изделия из стали, включающий абразивную обработку поверхности в течение 10 минут с последовательным использованием алмазных паст зернистостью от 40 мкм до 1 мкм и войлочных дисков, затем в течение 5 мин поверхность очищают, используя ультразвук частотой 35 кГц, в ультразвуковой ванне в растворе, содержащем 95 мас.% дистиллированной воды и 5 мас.% этанола, изделие вынимают и сушат при нормальных условиях в течение 24 часов, затем обрабатывают на гальванометрическом сканаторе с наносекундным волоконным импульсным лазером с длиной волны излучения 1064 нм, энергией импульса 0,3-1,0 мДж, частотой следования импульсов 2-140 кГц и длительностью 1-120 нс, со скоростью линейного перемещения луча лазера 100-500 мм/с, с диаметром светового пятна 20 – 100 мкм на обрабатываемой поверхности, с траекторией наложения светового пятна в продольном и поперечном движении луча 1 – 10 раз.

| СПОСОБ ФОРМИРОВАНИЯ НАНОРЕЛЬЕФА НА ТЕПЛООБМЕННЫХ ПОВЕРХНОСТЯХ ИЗДЕЛИЙ | 2010 |

|

RU2433949C1 |

| СПОСОБ МОДИФИКАЦИИ ПОЛУПРОВОДНИКОВОЙ ПЛЕНКИ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ | 2013 |

|

RU2553830C2 |

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НАНОПОКРЫТИЙ НА ПАРОГЕНЕРИРУЮЩИХ ПОВЕРХНОСТЯХ В ТЕПЛОВЫХ ТРУБАХ | 2018 |

|

RU2713052C2 |

| US 8329049 B2, 11.12.2012. | |||

Авторы

Даты

2024-01-31—Публикация

2023-11-01—Подача