Изобретение относится к области обработки материалов резанием и предназначено для измерения температурных и силовых параметров процесса резания при сверлении, осуществляя также подачу смазывающих технологических сред (СТС) в виде аэрозоля, поливом, а также струей под давлением в зону резания при использовании металлорежущих инструментов с внутренними каналами для подвода СТС. Применение данного технического решения позволит расширить область внедрения животных жиров в металлообработке, а также имеет расширенные возможности применения СТС и обеспечивая при этом необходимые параметры газомасляной смеси. Установка может быть использована как на операциях сверления, так и на операциях нарезания резьбы метчиками с внутренним подводом СТС.

Известно устройство для подачи смазывающей технологической среды (патент на изобретение РФ №2734314 МПК B23Q 11/10, опубл. 15.10.2020. Бюл. №29. Аналог).

Изобретение относится к области обработки материалов резанием и может быть использовано для подачи смазывающих технологических сред (СТС) в зону резания при лезвийной обработке с использованием металлорежущих инструментов с внутренними каналами для подвода СТС. Устройство содержит тигель для размещения и нагрева СТС, канал подачи сжатого воздуха в тигель с винтом для регулировки подачи, канал с соплом для подачи СТС, связанный с тиглем, теплоэлектронагреватели, установленные вдоль стенок тигля и канала для подачи СТС, термопары, установленные в тигле и канале для подачи СТС и связанные с соответствующими терморегуляторами, и канал для подачи сжатого газа с винтом для регулировки подачи, соединенный с соплом с возможностью смешивания сжатого газа с нагретой в тигле СТС с образованием воздушно-капельной смеси. При этом оно снабжено кулачками для адаптации положения канала для подачи СТС к перемещению инструмента и кольцом подачи СТС, соединенным с упомянутым соплом и выполненным с возможностью подачи СТС во внутренний подвод инструмента.

Недостатки представленного изобретения заключается в следующем:

1. Недостатком такого устройства является отсутствие возможности производить барботирование смазывающих технологических сред (СТС) различными газами.

2. Отсутствует возможность производить механическое смешивание многокомпонентных составов СТС.

3. Приборы, при помощи которых определяется давление сжатого газа подаваемого в тигель являются аналоговыми, что не позволяет качественно оценивать необходимые параметры.

4. Отсутствует возможность использования ионизированного газа а также нескольких видов газа для формирования газо-масляной смеси.

5. Затруднена загрузка СТС в тигель, а также ее удаление.

6. Отсутствует возможность исследования температурных и силовых параметров процесса резания при сверлении.

Известно устройство для подачи смазывающих технологических сред (патент на изобретение РФ №2760691 МПК B23Q 11/10, опубл. 29.11.2021. Бюл. №34. Аналог),

Изобретение относится к области обработки материалов резанием и может быть использовано в конструкции устройств для подачи смазывающих технологических сред (СТС) в зону резания при лезвийной обработке. Устройство содержит тигель для размещения и нагрева СТС, канал подачи сжатого газа в тигель, канал с соплом для подачи СТС, связанный с тиглем, теплоэлектронагреватели, установленные вдоль стенок тигля и канала для подачи СТС, термопары, установленные в тигле и канале для подачи СТС и связанные с соответствующими терморегуляторами, канал для подачи сжатого газа с винтом для регулировки подачи сжатого газа, соединенный с соплом с возможностью смешивания сжатого газа с нагретой в тигле СТС с образованием воздушно-капельной смеси, кулачки для адаптации положения канала для подачи СТС к перемещению обрабатываемого инструмента, кольцо подачи СТС, соединенное с упомянутым соплом и выполненное с возможностью подачи СТС во внутренний подвод СТС обрабатывающего инструмента. При этом оно снабжено установленным на крышке тигля электродвигателем с коническим редуктором, на валу которого внутри тигля расположены крыльчатки, выполненные с разноориентированным расположением лопастей.

Недостатки представленного изобретения заключается в следующем:

1. Недостатком такого устройства является отсутствие возможности производить барботирование смазывающих технологических сред (СТС) различными газами.

2. Приборы, при помощи которых определяется давление сжатого газа подаваемого в тигель являются аналоговыми, что не позволяет качественно оценивать необходимые параметры.

3. Отсутствует возможность использования ионизированного газа а также нескольких видов газа для формирования газо-масляной смеси.

4. Затруднена загрузка СТС в тигель, а также ее удаление.

5. Отсутствует возможность исследования температурных и силовых параметров процесса резания при сверлении.

Известно устройство для подачи смазывающих технологических сред (патент на изобретение РФ №2761401 МПК B23Q 11/10, опубл. 08.12.2021. Бюл. №34. Аналог), предназначенное для осуществления подачи смазывающих технологических сред растительного и животного происхождения в виде аэрозоля, а также поливом, свободно падающей струей и струей под давлением, в зависимости от требований к технологической операции.

Изобретение относится к области обработки материалов резанием и может быть использовано для подачи смазывающих технологических сред (СТС) в зону резания при лезвийной обработке с использованием металлорежущих инструментов с внутренними каналами для подвода СТС. Устройство содержит тигель для размещения и нагрева СТС, канал подачи сжатого газа в тигель с винтом для регулировки подачи сжатого газа, канал с соплом для подачи СТС, связанный с тиглем, теплоэлектронагреватели, установленные вдоль стенок тигля и канала для подачи СТС, термопары, установленные в тигле и канале для подачи СТС и связанные с соответствующими терморегуляторами, канал для подачи сжатого газа с винтом для регулировки подачи сжатого газа, соединенный с соплом с возможностью смешивания сжатого газа с СТС с образованием воздушно-капельной смеси, кулачки для адаптации положения канала для подачи СТС к перемещению обрабатывающего инструмента.

Недостатки представленного изобретения заключается в следующем:

1. Отсутствует возможность производить механическое смешивание многокомпонентных составов СТС.

2. Затруднена загрузка СТС в тигель, а также ее удаление.

3. Приборы, при помощи которых определяется давление сжатого газа подаваемого в тигли являются аналоговыми, что не позволяет качественно оценивать необходимые параметры.

4. Затруднено удаление СТС находящейся в каналах для подачи СТС, в случае когда необходимо использовать СТС, находящейся во втором тигле.

5. Отсутствует возможность исследования температурных и силовых параметров процесса резания при сверлении.

Известен способ измерения температурных и силовых параметров в процессе резания при сверлении (патент на изобретение РФ №2765045 МПК В23В 49/00, B23Q 17/09, опубл. 25.01.2022. Бюл. №3. Прототип). Способ включает электрически изолированное закрепление металлической заготовки в патроне токарного станка и обработку заготовки посредством электрически изолированного от станка сверла, неподвижно закрепленного на стойке, установленной на суппорте станка, во время которой осуществляют измерение термо-ЭДС с помощью милливольтметра, подключенного соответствующими электропроводами, размещенными в емкости со льдом, к сверлу и к токосъемнику, электрически связанному с заготовкой. При этом элементы крепления сверла вместе с ним устанавливают в корпусе при помощи подшипников с возможностью вращения и снабжают рычагом, соединенным с державкой, расположенной в электронном динамометре, с возможностью измерения крутящего момента при обработке.

Недостатки представленного изобретения заключается в следующем:

Отсутствует возможность измерения осевой силы резания, измерения температуры на периферийной части сверла, также отсутствует возможность исследования контактного взаимодействия сверла и обрабатываемой заготовки.

Техническим результатом является расширение технологических возможностей изобретения, в которые входит подача СТС растительного и животного происхождения, а также промышленных СТС в зону резания в виде газо-масляной смеси, поливом, свободно падающей струей, а также струей под давлением, при этом параметры СТС подаваемой в зону резания регулируются в автоматическом режиме, также изобретение позволяет производить исследование температурных и силовых параметров процесса резания при сверлении.

Это достигается тем, что способ измерения температурных и силовых параметров в процессе резания при сверлении, включающий закрепление металлической заготовки в патроне, при этом металлическую заготовку электрически изолируют от патрона, обработку упомянутой заготовки посредством электрически изолированного от станка сверла, во время которой осуществляют измерение термо-ЭДС с помощью измерительных средств, электрически связанных со сверлом и с заготовкой с использованием токосъемника и соответствующих проводов, в том числе размещенных в емкости со льдом, и измерение крутящего момента с помощью электронного динамометра, закрепленного на столе станка, при этом, в металлической заготовке с одной ее стороны выполняют отверстия, в которых располагают диэлектрические втулки с размещенными внутри них термопастой и термопарами, установленными с возможностью определения температурных параметров периферийной части сверла, с противоположной стороны заготовки на ней располагают тензодатчики с возможностью определения контактного взаимодействия сверла и обрабатываемой металлической заготовки, а патрон с заготовкой устанавливают на упомянутом динамометре, в качестве которого используют трехкомпонентный динамометр М30-3-6к, при этом в качестве упомянутых измерительных средств используют последовательно соединенные усилитель, аналого-цифровой преобразователь (АЦП) и персональный компьютер, содержащий программное обеспечение PowerGraph Proibssional, который соединяют с упомянутым динамометром посредством USB-адаптера, соответствующего АЦП и кабеля, причем упомянутые термопары через соответствующий переключатель и тензодатчики непосредственно подключают к соответствующим входам упомянутого усилителя, к другим соответствующим входам которого подключают с помощью электропровода из материала обрабатываемой заготовки саму металлическую заготовку непосредственно и сверло с помощью последовательно соединенных токосъемника, электропровода из инструментального материала и электропровода из материала обрабатываемой заготовки, спай которых размещают в емкости со льдом.

Изобретение представлено на чертежах:

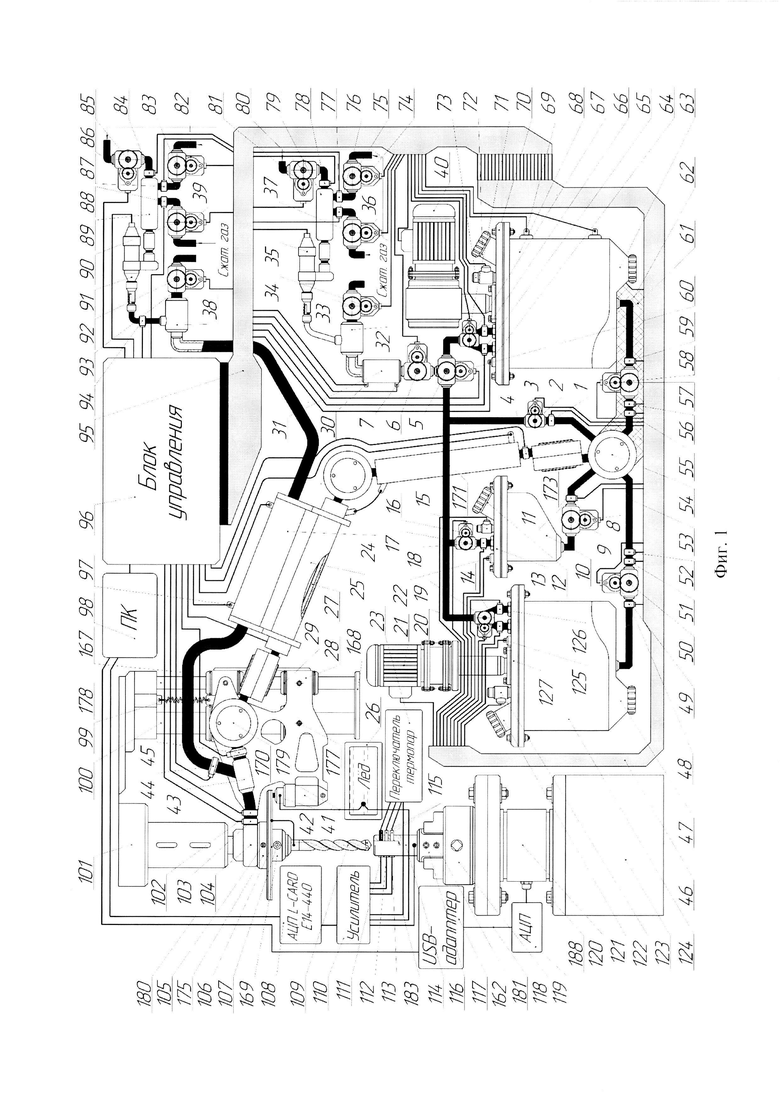

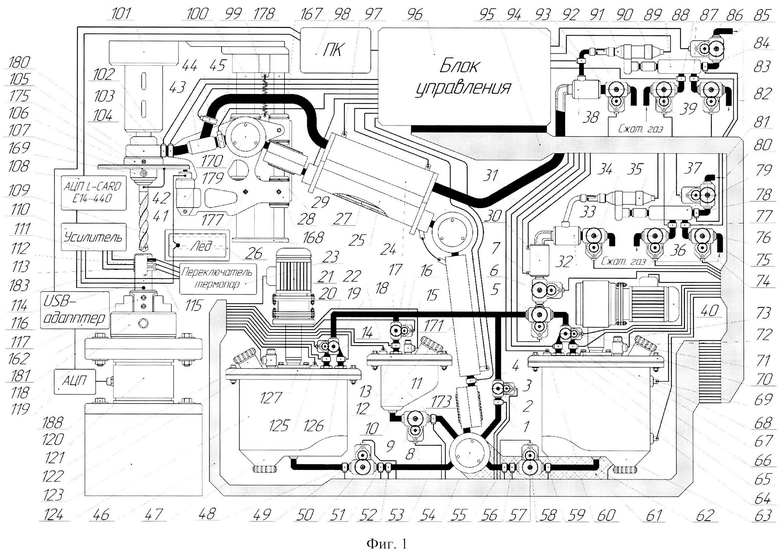

фиг. 1 - конструктивная схема способа измерения температурных и силовых параметров в процессе резания при сверлении.

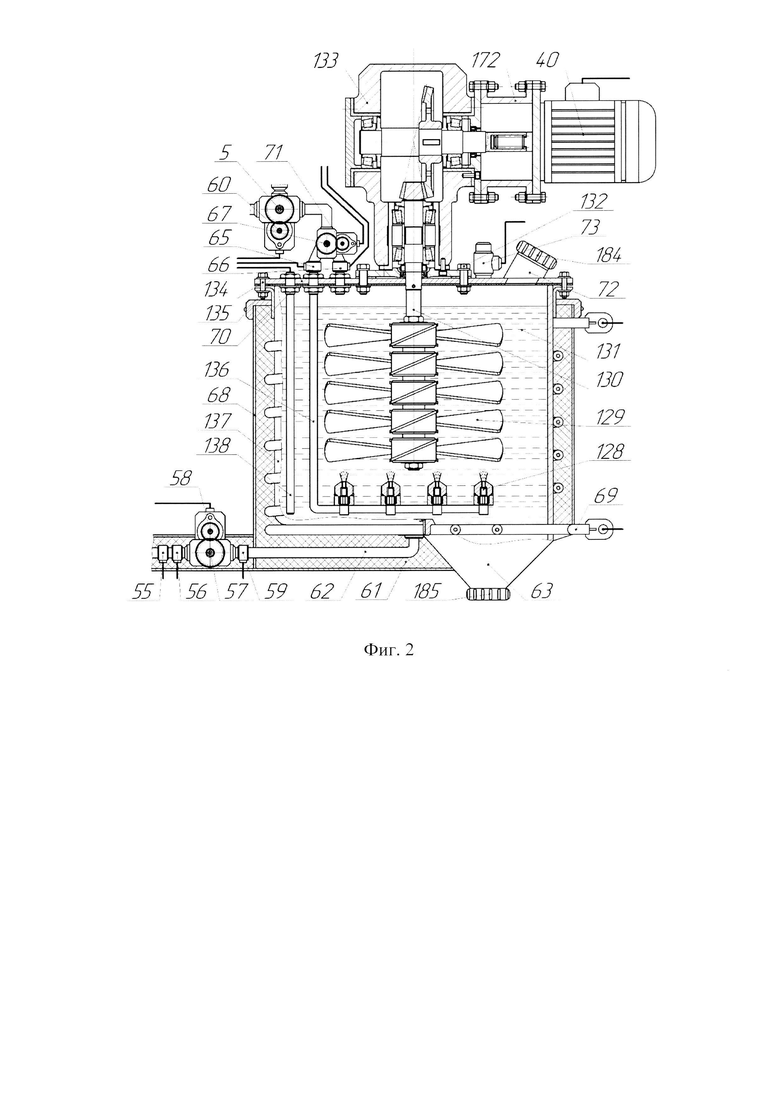

фиг. 2 - конструктивная схема тигля для процесса вытопки животного жира.

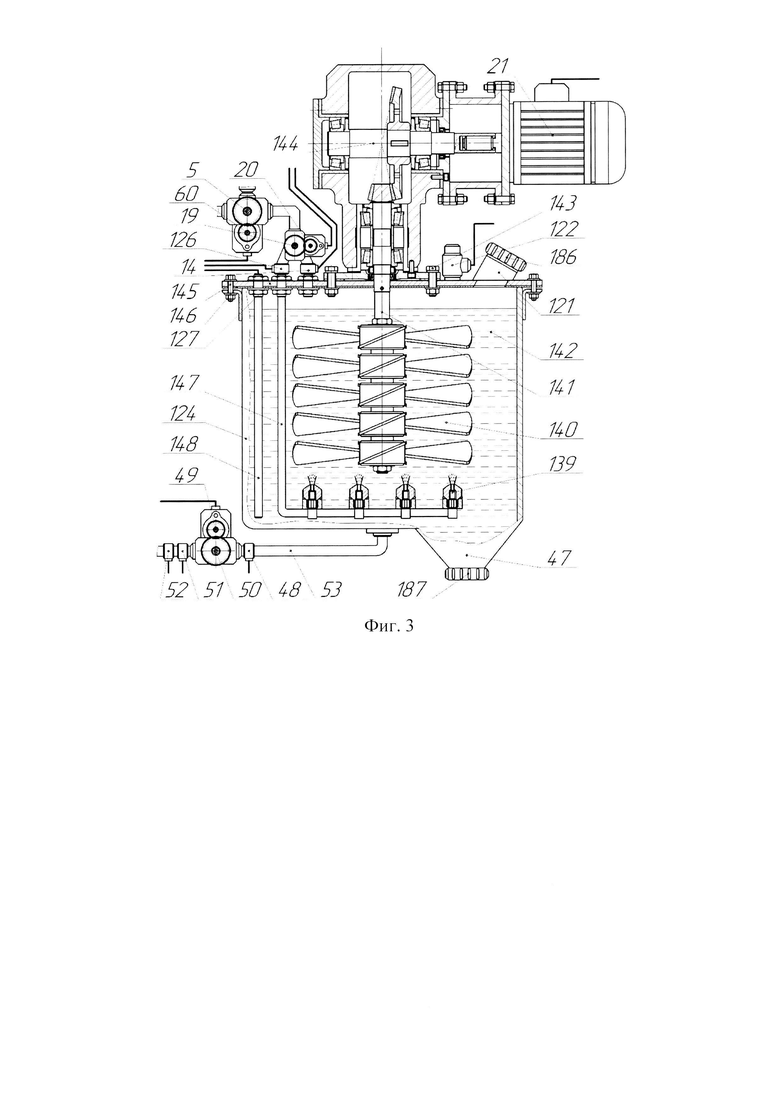

фиг. 3 - конструктивная схема дополнительной емкости для размещения СТС.

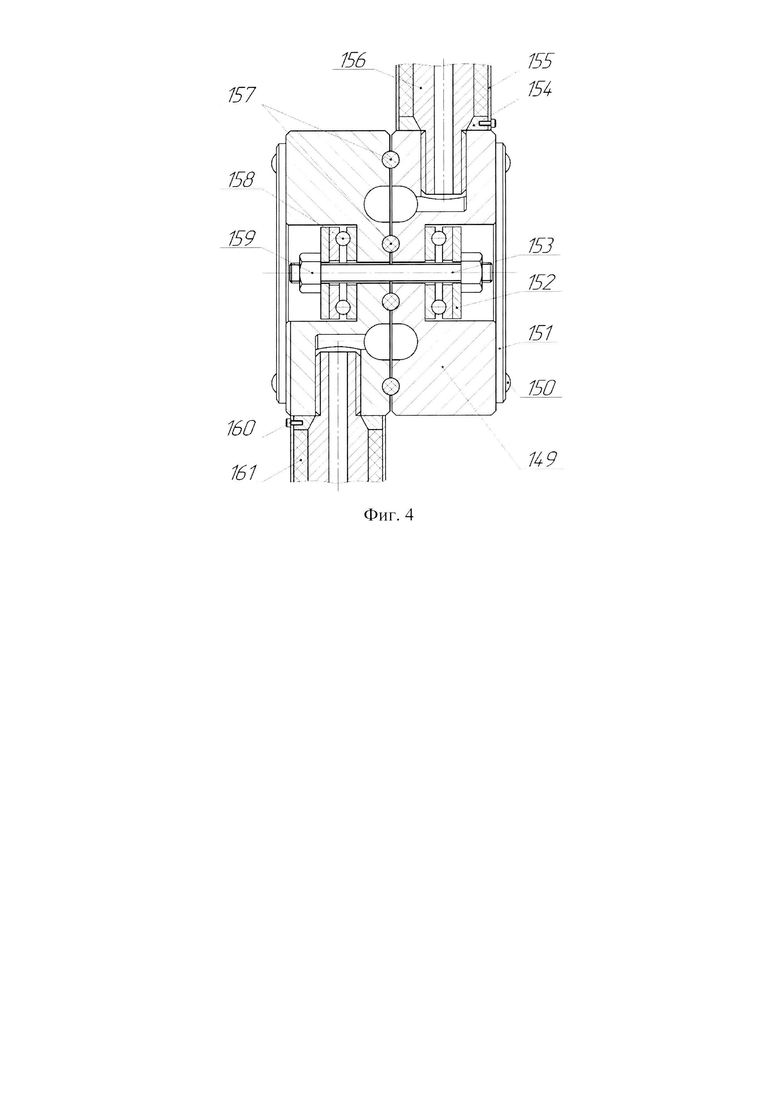

фиг. 4 - конструктивная схема кулачка для адаптации положения канала для подачи СТС.

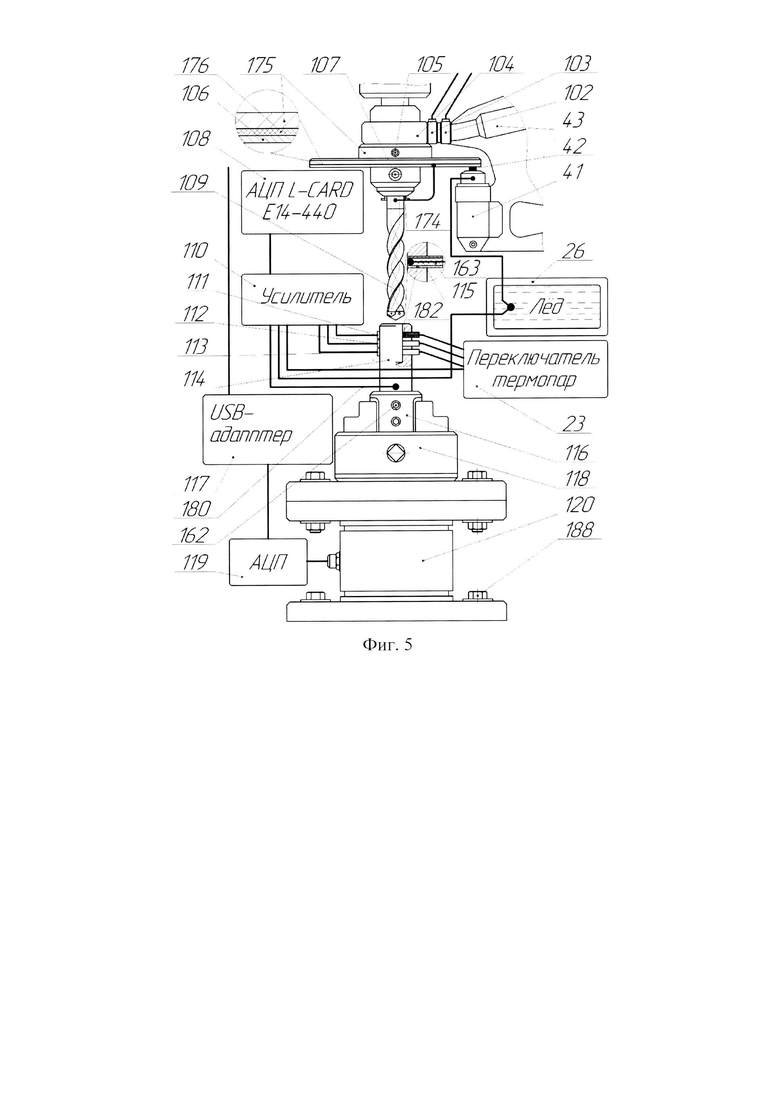

фиг. 5 - схема измерения температурных и силовых параметров в процессе резания при сверлении.

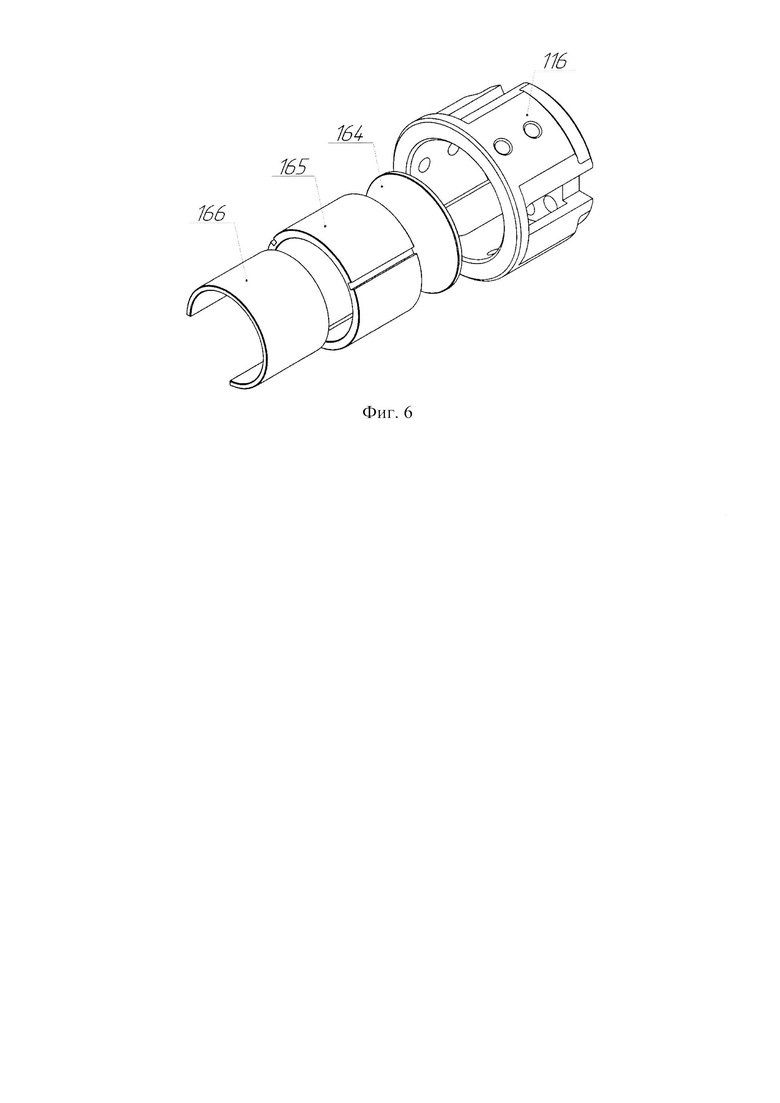

фиг. 6 - конструктивная схема электроизоляции заготовки.

Для осуществления способа измерения температурных и силовых параметров в процессе резания при сверлении, используются датчики контроля давления сжатого газа 1, 14, 18, 65, 66, 76, 77, 78, 84, 87, 88, 94, 102, 126, вентили газовые 2, 5, 6, 17, 19, 33, 37, 67, 75, 80, 83, 85, 90, 92, шаговые двигатели 3, 7, 8, 16, 20, 34, 36, 39, 49, 58, 60, 71, 74, 81, 82, 86, 93, датчики расхода жидкости 4, 52, 55, вентили жидкостные 9, 50, 57, емкости 10, 124, датчики контроля давления жидкости 11, 48, 51, 56, 103, горловины 12, 47, 63, 72, 121, крышки 13, 70, 127, 184, 185, 186, 187, клапаны сброса давления газа 15, 73, 122, серводвигатели 21, 40, датчики уровня жидкости 22, 64, 125, 138, 148, переключатель термопар 23, нагреватель газа 24, 31, трубы 25, 155, емкость со льдом 26, теплоэлектронагреватели 27, 30, 97, 69, пластину 28, линейные подшипники 29, вихревые трубки Ранка-Хилша 32, 38, ионизаторы газа 35, 91, токосъемник 41, графитовый стержень 42, сопла 43, 128, 139, датчики контроля температуры 44, 45, 59, гофру 46, 95, каналы для подачи СТС 53, 62, 156, кулачки для адаптации положения канала для подачи СТС 54, 170, огнеупорные теплоизолирующие материалы 61, 161, металлическую обшивку из нержавеющей стали 68, смесительные камеры 79, 89, блок управления 96, персональный компьютер 98, пружину 99, направляющие 100, 178, шпиндель сверлильного станка 101, кольцо подачи СТС 104, прижимные винты 105, 107, 132, 134, 143, 145, 160, 162, 150, 177, металлический диск 106, аналого-цифровые преобразователи 108, 119, сверло с внутренним подводом СТС 109, усилитель ПО, тензодатчики 111, 112, 113, металлическую заготовку 114, термопары 115, металлический стакан 116, USB-адаптер 117, патрон трехкулачковый 118, динамометр трехкомпонентный М30-3-6к 120, основание 123, крыльчатки 129, 140, валы 130, 141, смазывающие технологические среды (СТС) 131, 142, конические редукторы 133, 144, уплотнительные прокладки 135, 146, трубки для подачи сжатого газа 136, 147, тигель для размещения СТС 137, корпус 149, защитные крышки 151, прижимные шайбы 152, шпильки 153, шайбы с коническим отверстием 154, резиновые кольцевые прокладки 157, упорные подшипники 158, фиксирующие гайки 159, 188, термопасту 163, эбонитовую прокладку 164, разрезную металлическую втулку 165, разрезную эбонитовую втулку 166, каналы для подачи сжатого газа 167, 171, основание 168, сверлильный патрон 169, переходной фланец 172, канал для подачи спирта 173, диэлектрические втулки 174, 182, эбонитовый диск 176, электропровод из инструментального материала 179, электропровод из обрабатываемого материала 180, кабели 181,183.

Способ осуществляется следующим образом. В тигле для размещения СТС 137, производится нагрев СТС при помощи теплоэлектронагревателя 69, затем по каналу для подачи сжатого газа 171, в тигель для размещения СТС 137, подается сжатый газ, и СТС под давлением поступает по каналу для подачи СТС 62, 156, через кулачки для адаптации положения канала для подачи СТС 54, 170, в сопло 43, далее по каналу для подачи сжатого газа 167, подается сжатый газ. Расплавленная СТС смешивается с сжатым газом в сопле 43, образуя газо-масляную смесь, которая через кольцо подачи СТС 104, поступает в сверло с внутренним подводом СТС 109. Для поддержания в жидком состоянии СТС находящейся в каналах для подачи СТС 62, 156, конструкция содержит теплоэлектронагреватель 27, расположенный вдоль упомянутых каналов. Подача СТС 131, регулируется при помощи вентиля жидкостного 57, приводимого в движение шаговым двигателем 58, расположенные в канале для подачи СТС 62. Расход СТС 131 контролируется при помощи датчика расхода жидкости 55, при этом давление СТС контролируется при помощи датчика контроля давления жидкости 56. Контроль уровня СТС 131, осуществляется при помощи датчиков уровня жидкости 64, 138.

Поскольку при сверлении шпиндель сверлильного станка 101 сообщает сверлу с внутренним подводом СТС 109, вращательное и возвратно-поступательное движение, в конструкции использованы специальные направляющие 100, 178, с линейными подшипниками 29, закрепленные на основании 168 одним концом, а противоположным к корпусу сверлильного станка (на чертежах не указан). Сверло с внутренним подводом СТС 109 в свою очередь, установлено в сверлильном патроне 169. К линейным подшипникам 29, прикреплена крепежная пластина 28, на которой установлен кулачек для адаптации положения канала для подачи СТС 170 с соплом 43 а также токосъемником 41. Для адаптации к перемещению при поступательном движении шпинделя сверлильного станка 101 и сверла с внутренним подводом СТС 109, использованы кулачки для адаптации положения канала для подачи СТС 54, 170, которые состоят из корпусов 149, соединенных между собой шпилькой 153, при этом, вращательное движение обеспечивают упорные подшипники 158, зафиксированные прижимными шайбами 152 и фиксирующими гайками 159. Канал для подачи СТС 156 и шайба с коническим отверстием 154, зафиксированы в корпусе 149 при помощи резьбового соединения. Огнеупорный теплоизолирующий материал 61,161, и трубы 25, 155 выполненные из нержавеющей стали, обеспечивают теплоизоляцию расплавленной СТС, находящейся в каналах для подачи СТС 62, 156. Трубы 25, 155, выполненные из нержавеющей стали, зафиксированы в корпусе 149 при помощи шайбы с коническим отверстием 154 и прижимных винтов 160. Герметичность кулачков для адаптации положения канала для подачи СТС 54, 170, обеспечивают резиновые кольцевые прокладки 157. Для предотвращения от загрязнения упорных подшипников 158, на корпусе 149 установлены защитные крышки 151 зафиксированные при помощи прижимных винтов 150. Для контроля температуры расплавленной СТС, в канале для подачи СТС 62 установлены датчики контроля температуры 59, 45, режим работы которых регулируется блоком управления 96.

Для контроля давления сжатого газа в тигле для размещения СТС 137, в каналах для подачи сжатого газа 171 расположены датчики контроля давления сжатого газа 65, 66. Тигель для размещения СТС 137, содержит также уплотнительную прокладку 135, расположенную между крышкой 70 и торцовой поверхностью тигля для размещения СТС 137, обеспечивающую герметичность системы, а во избежание тепловых потерь расплавленной СТС, тигель для размещения СТС 137, содержит огнеупорный теплоизолирующий материал 61 и металлическую обшивку из нержавеющей стали 68. Крышка 70 фиксируется на тигле для размещения СТС 137 при помощи прижимных винтов 134. Для контроля давления сжатого газа в канале для подачи сжатого газа 171, предусмотрены датчики контроля давления сжатого газа 76, 77, 78. К теплоэлектронагревателю 69 питание поступает через электропровода, соединенные с блоком управления 96. Для осуществления процесса барботирования СТС, на крышке 70 тигля для размещения СТС 137, закреплена и погружена в объем СТС трубка для подачи сжатого газа 136 содержащая вертикально расположенные сопла 128, посредством которых сжатый газ, смешивается с СТС.Для возможности использования как одного газа так и сочетания газов, конструкция снабжена тремя каналами для подвода сжатого газа, регулировка давления которых, осуществляется при помощи датчиков контроля давления сжатого газа 76, 77, 78, а также при помощи вентилей газовых 37, 75, 80, и шаговых двигателей 36, 74, 81. При использовании нескольких видов газа, смешивание газов осуществляется в смесительной камере 79. Также конструкция содержит ионизатор газа 35, для осуществления процесса барботирования СТС ионизированным газом. Температура газа, подаваемого в тигель для размещения СТС 137 регулируется при помощи нагревателя газа 31, нагрев газа при этом осуществляется при помощи теплоэлектронагревателя 30, а также при помощи вихревой трубки Ранка-Хилша 32, работа которой регулируется при помощи вентиля газового 33 и шагового двигателя 34. Давление газа в канале для подачи сжатого газа 171, регулируется при помощи вентиля газового 6 и шагового двигателя 7. Распределение сжатого газа в трубку для подачи сжатого газа 136 для осуществления процесса барботирования СТС и непосредственно в тигель для размещения СТС 137 осуществляется при помощи вентиля газового 67 и шагового двигателя 71. Распределение сжатого газа в емкость 124 для размещения СТС, а также в емкость 10 для размещения спирта осуществляется при помощи вентиля газового 5 и шагового двигателя 60. При наполнении тигля для размещения СТС 137 достаточным объемом сжатого газа срабатывает клапан сброса давления газа 73.

Для возможности использования многокомпонентных составов СТС предусмотрены специальные крыльчатки 129, расположенные на валу 130, которые при помощи серводвигателя 40, соединенного через переходной фланец 172 с коническим редуктором 133, осуществляют непрерывное смешивание СТС. Конический редуктор 133 установлен на крышке 70 тигля для размещения СТС 137 при помощи прижимных винтов 132, при этом сама крышка 70 герметично установлена при помощи прижимных винтов 134, в свою очередь между крышкой 70 и тиглем для размещения СТС 137 расположена уплотнительная прокладка 135. Для наполнения тигля для размещения СТС 137 предусмотрена горловина 72, с крышкой 184, в свою очередь для удаления СТС с тигля для размещения СТС 137 предусмотрена специальная горловина 63, с крышкой 185. Конструкция также дополнительно снабжена емкостью 124, для размещения СТС, с возможностью осуществлять барботирование и смешивание многокомпонентных СТС. Для этого на крышке 127 емкости 124, закреплен конический редуктор 144 при помощи прижимных винтов 143, при этом вал 141, с закрепленными крыльчатками 140, соединен с коническим редуктором 144. Вал 141 с крыльчатками 140 приводит в движение серводвигатель 21. Для барботирования СТС, на крышке 127, закреплена трубка для подачи сжатого газа 147, с расположенными соплами 139, от которых газ под давлением проникает в СТС. Для подачи СТС под давлением на крышке 127 емкости 124 закреплен канал для подачи сжатого газа 171. Давление сжатого газа контролируется при помощи датчиков контроля давления сжатого газа 14, 126 и регулируется при помощи вентиля газового 5 и шагового двигателя 60, подключенного к блоку управления 96. Вентиль газовый 19 служит для распределения потока сжатого газа, поступающего в емкость 124, приводящийся в движение шаговым двигателем 20. При достижении необходимого давления сжатого газа, находящегося в емкости 124, для размещения СТС, срабатывает клапан сброса давления газа 122, поддерживая при этом давление постоянным. Для герметичности установки крышки 127 на емкости 124, предусмотрена уплотнительная прокладка 146. Крышка 127 закреплена на емкости 127 при помощи прижимных винтов 145. Подача СТС 142 регулируется при помощи вентиля жидкостного 50, приводимого в движение шаговым двигателем 49, расположенных в канале для подачи СТС 53. Контроль давления СТС 142 находящейся в емкости 124 осуществляется при помощи датчика контроля давления жидкости 48, расположенного в канале для подачи СТС 53. Контроль давления СТС, в канале для подачи СТС 156, осуществляется при помощи датчика контроля давления жидкости 51. Расход СТС контролируется при помощи датчика расхода жидкости 52. Для наполнения емкости 124 СТС, предусмотрена горловина 121, с крышкой 186, в свою очередь для удаления СТС с емкости 124, предусмотрена специальная горловина 47, с крышкой 187.

Для удаления СТС находящейся в каналах для подачи СТС 156, канал для подачи сжатого газа 171 соединен с кулачком для положения канала для подачи СТС 54, при этом, для подачи сжатого газа в канал для подачи СТС 156 предусмотрен вентиль газовый 2, приводящийся в движение при помощи шагового двигателя 3. Контроль давления сжатого газа осуществляется при помощи датчика контроля давления сжатого газа 1. Дополнительно конструкция снабжена емкостью 10, для размещения спирта, выполненная с целью очистки каналов для подачи СТС 156. Канал для подачи спирта 173, соединен с кулачком для положения канала для подачи СТС 54, при этом подача спирта в каналы обеспечивается благодаря сжатому газу, подаваемому через канал для подачи сжатого газа 171, в емкость 10, давление которого регулируется при помощи вентиля газового 17 и шагового двигателя 16 при этом контролируется давление сжатого газа при помощи датчика контроля давления сжатого газа 18. Для поддержания постоянного давления сжатого газа в емкости 10, предусмотрен клапан сброса давления газа 15, расположенный на крышке 13. Также на крышке 13 расположен датчик уровня жидкости 22 и горловина 12 с крышкой (позиция на чертеже отсутствует) для загрузки спирта. Подача спирта в канал для подачи СТС 156 регулируется также при помощи вентиля жидкостного 9 и шагового двигателя 8. Контроль давления жидкости в канале для подачи спирта 173 осуществляется при помощи датчика контроля давления жидкости 11. Контроль уровня СТС 142, находящейся в емкости 124, осуществляется при помощи датчиков уровня жидкости 125, 148, при этом для контроля предельного давления сжатого газа, находящегося в емкости 124, предусмотрен клапан сброса давления газа 122.

Для возможности использования как одного газа так и сочетания газов, при образовании газо-масляной смеси, конструкция снабжена тремя каналами для подвода сжатого газа, регулировка давления которого, осуществляется при помощи датчиков контроля давления сжатого газа 84, 87, 88, а также при помощи вентилей газовых 83, 85, 90, и шаговых двигателей 39, 82, 86. При использовании нескольких видов газа, смешивание газов осуществляется в смесительной камере 89. Также конструкция содержит ионизатор газа 91, для образования газо-масляной смеси, в среде ионизированного газа. Температура газа, подаваемого в сопло 43 регулируется при помощи нагревателя газа 24, содержащего теплоэлектронагреватель 97, а также при помощи вихревой трубки Ранка-Хилша 38, соединенной с вентилем газовым 92, контактирующим с шаговым двигателем 93.

Температура сжатого газа и СТС находящихся в каналах перед соплом 43, контролируется при помощи датчиков контроля температуры 44,45. Контроль давления газо-масляной смеси осуществляется при помощи датчика контроля давления сжатого газа 102, контроль давления СТС при полноструйной подаче, осуществляется при помощи датчика контроля давления жидкости 103. Работа датчиков контроля давления сжатого газа 1, 14, 18, 65, 66, 76, 77, 78, 84, 87, 88, 94, 102, 126, датчиков расхода жидкости 4, 52, 55, датчиков контроля давления жидкости 11, 48, 51, 56, 103, клапанов сброса давления газа 15, 73, 122, теплоэлектронагревателей 27, 30, 97, 69, серводвигателей 21, 40, шаговых двигателей 3, 7, 8, 16, 20, 34, 36, 39, 49, 58, 60, 71, 74, 81, 82, 86, 93, соединенных через электропровода с блоком управления 96, осуществляется при помощи персонального компьютера 98 содержащего программное обеспечение Arduino, электропровода при этом размещены в гофрах 46, 95.

Конструкция способа предусматривает также измерение температурного состояния процесса резания при сверлении. Для исключения влияния паразитных термо-ЭДС на показания персонального компьютера 98, содержащего в свою очередь программное обеспечение PowerGraph Professional, соединенного через аналого-цифровой преобразователь 108 с усилителем ПО, сверло с внутренним подводом СТС 109 изолировано от сверлильного станка (на чертеже не указан) при помощи диэлектрической втулки 174, зафиксированные при помощи прижимного винта 107. Металлическая заготовка 114 также изолирована от сверлильного станка, аналогично сверлу с внутренним подводом СТС 109, при помощи разрезной эбонитовой втулки 166 и эбонитовой прокладки 164, которые вместе с разрезной металлической втулкой 165 установлены в металлическом стакане 116, зафиксированные при помощи прижимных винтов 162. Металлический стакан 116 установлен в трехкулачковом патроне 118, который расположен на динамометре трехкомпонентном М30-3-6к 120. Динамометр трехкомпонентный М30-3-6к 120 зафиксирован на основании 123 при помощи фиксирующих гаек 188.

В процессе сверления, термо-ЭДС от сверла с внутренним подводом СТС 109, которое в процессе резания помимо вращательного, осуществляет еще и возвратно поступательное движение, через электропровод из инструментального материала и металлический диск 106 передается к токосъемнику 41 с графитовым стержнем 42, контактирующим непосредственно с металлическим диском 106. Металлический диск 106 в свою очередь изолирован от фланца 175 при помощи эбонитового диска 176. Для передачи термо-ЭДС от подвижного элемента к неподвижному, конструкция снабжена переходником, состоящим из фланца 175, который расположен на шпинделе сверлильного станка 101 и зафиксирован при помощи прижимного винта 105, на торце которого также закреплен эбонитовый диск 176 и металлический диск 106. Изготовленный из инструментального материала металлический диск 106, контактирует с графитовым стержнем 42, закрепленным в токосъемнике 41. Графитовый стержень 42 в свою очередь изолирован от токосъемника 41. Для постоянного электрического контакта токосъемника 41 и графитового стержня 42 с металлическим диском 106, конструкция содержит пружину 99, которая одним концом прикреплена к пластине 28 а противоположным к корпусу сверлильного станка, при этом пластина 28, расположена на четырех линейных подшипниках 29 и зафиксирована при помощи прижимных винтов 177. Линейные подшипники 29, расположены на направляющих 100, 178, которые в свою очередь одними концами закреплены на корпусе сверлильного станка, а противоположными на основании 168.

Образованный электропроводом из инструментального материала 179 и электропроводом из обрабатываемого материала 180 спай естественной термопары, погружен в емкость со льдом 26. Для регистрации значений термо-ЭДС, электропровод из обрабатываемого материала 180 соединен с усилителем ПО, через который термо-ЭДС передается на аналого-цифровой преобразователь 108, соединенный с персональным компьютером 98. Регистрация значений термо-ЭДС осуществляется при помощи программного обеспечения PowerGraph Professional, установленного на персональном компьютере 98, с последующим построением графической зависимости.

Дополнительно конструкцией предусмотрено наличие термопар 115, расположенных в диэлектрических втулках 182, которые в свою очередь установлены в отверстиях металлической заготовки 114, при этом спаи термопар 115 расположены на расстоянии 0,5 мм от обработанного отверстия, предназначенные для исследования температурных параметров периферийной части сверла с внутренним подводом СТС 109. Для повышения температуропроводности, в диэлектрических втулках 182 содержится термопаста 163. Термопары 115 соединены с переключателем термопар 23, сигнал от которого через кабель 183 передается на усилитель 110 и далее через аналого-цифровой преобразователь 108 передается на персональный компьютер 98, для фиксации значений и дальнейшего построения графической зависимости при помощи программного обеспечения Power Graph Professional.

Для исследования силовых параметров процесса резания при сверлении, способ содержит динамометр трехкомпонентный М30-3-6к 120, сигнал от которого передается на персональный компьютер 98, через кабель 181 соединенный с аналого-цифровым преобразователем 119 и USB - адаптером 117. Также конструкцией предусмотрено наличие тензодатчиков 111, 112, 113, расположенных на противоположной стороне от термопар 115, предназначенные для исследования контактного взаимодействия сверла с внутренним подводом СТС 109 и обрабатываемой металлической заготовкой 114. Тензодатчики 111, 112, 113, соединены с усилителем ПО, сигнал от которого, через аналого-цифровой преобразователь 108 передается на персональный компьютер 98, для фиксации значений контактного взаимодействия и дальнейшего построения графической зависимости, при помощи программного обеспечения Power Graph Professional.

Способ может быть осуществлен следующим образом: В тигле для размещения СТС, размещают СТС и производят нагрев при помощи теплоэлектронагревателя, затем по каналу для подачи сжатого газа, в тигель для размещения СТС подают сжатый газ, и СТС под давлением поступает по каналу для подачи СТС, через кулачки для адаптации положения канала для подачи СТС, в сопло, далее по каналу для подачи сжатого газа, подают сжатый газ. Расплавленная СТС смешивается с сжатым газом в сопле, образуя газо-масляную смесь, которая через кольцо подачи СТС, поступает в сверло с внутренним подводом СТС. Для поддержания в жидком состоянии СТС находящейся в каналах для подачи СТС, конструкция содержит теплоэлектронагреватель, который располагают вдоль упомянутых каналов. Подачу СТС, регулируют при помощи вентиля жидкостного, приводимого в движение шаговым двигателем, расположенные в канале для подачи СТС.Расход СТС контролируют при помощи датчика расхода жидкости, при этом давление СТС контролируют при помощи датчика контроля давления жидкости. Контроль уровня СТС, осуществляют при помощи датчиков уровня жидкости.

Поскольку при сверлении, шпиндель сверлильного станка сообщает сверлу с внутренним подводом СТС вращательное и возвратно-поступательное движение, в конструкции используют специальные направляющие с линейными подшипниками, которые закрепляют на основании одними концами, а противоположными соединяют с корпусом сверлильного станка (на чертежах не указан). Сверло с внутренним подводом СТС в свою очередь, устанавливают в сверлильном патроне. К линейным подшипникам, прикрепляют крепежную пластину, на которую, в свою очередь, устанавливают кулачок для адаптации положения канала для подачи СТС с соплом а также токосъемником. Для адаптации к перемещению при поступательном движении шпинделя сверлильного станка и сверла с внутренним подводом СТС, используют кулачки для адаптации положения канала для подачи СТС, которые состоят из корпусов, соединенных между собой шпилькой, при этом, вращательное движение обеспечивают упорные подшипники, которые фиксируют прижимными шайбами и фиксирующими гайками. Канал для подачи СТС и шайбу с коническим отверстием, фиксируют в корпусе при помощи резьбового соединения. Огнеупорный теплоизолирующий материал и трубы выполненные из нержавеющей стали, обеспечивают теплоизоляцию расплавленной СТС, находящейся в каналах для подачи СТС. Трубы, выполненные из нержавеющей стали, фиксируют в корпусе при помощи шайбы с коническим отверстием и прижимных винтов. Герметичность кулачков для адаптации положения канала для подачи СТС, обеспечивают резиновые кольцевые прокладки. Для предотвращения от загрязнения упорных подшипников, на корпусе устанавливают защитные крышки, которые фиксируют при помощи прижимных винтов. Для контроля температуры расплавленной СТС, в канал для подачи СТС устанавливают датчики контроля температуры, режим работы которых регулируют при помощи блока управления.

Для контроля давления сжатого газа в тигле для размещения СТС, в каналах для подачи сжатого газа располагают датчики контроля давления сжатого газа. Тигель для размещения СТС содержит также уплотнительную прокладку, которую устанавливают между крышкой и торцовой поверхностью тигля для размещения СТС, обеспечивающую герметичность системы, а во избежание тепловых потерь расплавленной СТС, вокруг тигля для размещения СТС устанавливают огнеупорный теплоизолирующий материал и металлическую обшивку из нержавеющей стали. Крышку фиксируют на тигле для размещения СТС при помощи прижимных винтов. Для контроля давления сжатого газа в канале для подачи сжатого газа, размещают датчики контроля давления сжатого газа. К теплоэлектронагревателю питание подают через электропровода, которые соединяют с блоком управления. Для осуществления процесса барботирования СТС, на крышке тигля для размещения СТС, закрепляют а затем погружают в объем СТС трубку для подачи сжатого газа, которая содержит при этом вертикально расположенные сопла, посредством которых сжатый газ, смешивают с СТС. Для возможности использования как одного газа так и сочетания газов, конструкцию снабжают тремя каналами для подвода сжатого газа, при этом контроль давления сжатого газа осуществляют при помощи датчиков контроля давления сжатого газа, а также при помощи вентилей газовых соединенных через зубчатую передачу с шаговыми двигателями. При использовании нескольких видов газа, производят смешивание газов в смесительной камере, которую соединяют с каналами для подачи сжатого газа. Для осуществления процесса барботирования СТС ионизированным газом, конструкция содержит ионизатор газа, который соединяют с каналом для подачи сжатого газа. Температуру подаваемого в тигель для размещения СТС газа, поддерживают в необходимом диапазоне при помощи нагревателя газа, который содержит теплоэлектронагреватель, а также при помощи вихревой трубки Ранка-Хилша, выполненной с возможностью охлаждения газа. Нагреватель газа через электропровода соединяют с блоком управления. Давление газа в канале для подачи сжатого газа, регулируют при помощи персонального компьютера через программу Arduino, при этом шаговый двигатель, контактирующий через зубчатую передачу с вентилем газовым, соединяют при помощи электропровода с блоком управления.

При помощи вентиля газового и шагового двигателя, соединенного с блоком управления, осуществляют распределение сжатого газа в трубку для подачи сжатого газа для осуществления процесса барботирования СТС и непосредственно в тигель для размещения СТС. Распределение сжатого газа в емкость для размещения СТС, а также в емкость для размещения спирта осуществляют при помощи вентиля газового и шагового двигателя. При наполнении тигля для размещения СТС достаточным объемом сжатого газа срабатывает клапан сброса давления газа.

Для использования многокомпонентных составов СТС предусмотрены специальные крыльчатки, которые устанавливают на валу, далее при помощи серводвигателя, который соединяют через переходной фланец с коническим редуктором, осуществляют непрерывное смешивание СТС.

Конический редуктор устанавливают на крышке тигля для размещения СТС при помощи прижимных винтов, при этом саму крышку герметично устанавливают при помощи прижимных винтов. Между крышкой и тиглем для размещения СТС располагают уплотнительную прокладку. Наполнение тигля для размещения СТС технологической средой, осуществляют через горловину, затем герметично закрывают крышкой. Удаляют СТС с тигля для размещения СТС при помощи горловины, с расположенной на торце крышкой. Конструкцию дополнительно снабжают емкостью для размещения СТС, с возможностью осуществлять барботирование и смешивание многокомпонентных СТС.Для этого на крышке емкости, закрепляют конический редуктор при помощи прижимных винтов, в свою очередь вал, содержащий крыльчатки, соединяют с коническим редуктором. Соединенный с блоком управления серводвигатель приводит в движение вал с крыльчатками. Для барботирования СТС, на крышке закрепляют трубку для подачи сжатого газа, содержащую вертикально расположенные сопла, через которые газ под давлением проникает в СТС. Для подачи СТС под давлением, на крышке емкости закрепляют канал для подачи сжатого газа, при этом давление сжатого газа контролируют при помощи датчиков контроля давления сжатого газа и регулируют при помощи вентиля газового, соединенного через зубчатую передачу с шаговым двигателем, подключенным к блоку управления. Вентиль газовый используют для распределения потока сжатого газа, поступающего в емкость с СТС, в движение который приводит шаговый двигатель. При достижении необходимого давления сжатого газа, находящегося в емкости для размещения СТС, срабатывает клапан сброса давления газа, поддерживая при этом давление газа в емкости постоянным. Крышку закрепляют на емкости при помощи прижимных винтов. Для герметичности установки крышки на емкости, предусмотрена уплотнительная прокладка. Подачу СТС регулируют при помощи вентиля жидкостного, приводимого в движение шаговым двигателем, который соединяют с блоком управления, при этом вентиль жидкостный устанавливают в канале для подачи СТС. Контроль давления СТС находящейся в емкости осуществляют при помощи датчика контроля давления жидкости, который располагают в канале для подачи СТС. Контроль давления СТС в канале для подачи СТС осуществляют при помощи датчика контроля давления жидкости, при этом расход СТС контролируют при помощи датчика расхода жидкости который соединяют с блоком управления. СТС наполняют в емкость через горловину с расположенной крышкой, в свою очередь для удаления СТС с емкости, используют специальную горловину с крышкой.

Для удаления СТС находящейся в каналах для подачи СТС, канал для подачи сжатого газа соединяют с кулачком для положения канала для подачи СТС, при этом, для подачи сжатого газа в канал для подачи СТС, предусмотрен вентиль газовый, который приводит в движение шаговый двигатель. Контроль давления сжатого газа осуществляют при помощи датчика контроля давления сжатого газа, соединенного с блоком управления. С целью очистки каналов для подачи СТС, конструкцию дополнительно снабжают емкостью для размещения спирта, при этом канал для подачи спирта соединяют с кулачком для положения канала для подачи СТС, в свою очередь подачу спирта в каналы осуществляют при помощи сжатого газа, который подают в емкость. Давление сжатого газа регулируют при помощи вентиля газового, который приводит в движение шаговый двигатель, при этом контроль давления сжатого газа осуществляют при помощи датчика контроля давления сжатого газа. Для поддержания постоянного давления сжатого газа в емкости, предусмотрен клапан сброса давления газа, который располагают на крышке. Также на крышке располагают датчик уровня жидкости, при этом крышка содержит горловину с крышкой (позиция на чертеже отсутствует) для загрузки спирта. Подачу спирта в канал для подачи СТС регулируют также при помощи вентиля жидкостного и шагового двигателя, который соединяют с блоком управления. Контроль давления жидкости в канале для подачи спирта осуществляют через персональный компьютер, который соединяют с блоком управления и далее с датчиком контроля давления жидкости. Контроль уровня СТС, находящейся в емкости, осуществляют при помощи персонального компьютера, при этом датчик уровня жидкости соединяют с блоком управления. Контроль предельного давления сжатого газа, находящегося в емкости осуществляют при помощи клапана сброса давления газа, который располагают на крышке.

Для возможности использования как одного газа так и сочетания газов, при образовании газо-масляной смеси, конструкцию снабжают тремя каналами для подвода сжатого газа, регулировку давления которого осуществляют при помощи датчиков контроля давления сжатого газа соединенных с блоком управления, а также при помощи вентилей газовых и шаговых двигателей. При использовании нескольких видов газа, газ подают в смесительную камеру, который затем поступает в сопло. Для образования газо-масляной смеси в среде ионизированного газа, конструкция содержит ионизатор газа, который соединяют с каналом для подачи сжатого газа. Температуру газа, подаваемого в сопло поддерживают в необходимом диапазоне при помощи нагревателя газа, который содержит теплоэлектронагреватель, а также при помощи вихревой трубки Ранка-Хилша, которая также содержит вентиль газовый с шаговым двигателем, выполненные с возможностью регулирования забора воздуха.

Температуру сжатого газа и СТС находящихся в каналах перед соплом, контролируют при помощи датчиков контроля температуры. Контроль давления газо-масляной смеси осуществляют при помощи датчика контроля давления сжатого газа. Контроль давления СТС при полноструйной подаче СТС, осуществляют при помощи датчика контроля давления жидкости, который располагают в канале для подачи СТС.

Управление датчиков контроля давления сжатого газа, датчиков расхода жидкости, датчиков контроля давления жидкости, клапанов сброса давления газа, теплоэлектронагревателей, серводвигателей, шаговых двигателей, которые соединяют через электропровода с блоком управления, осуществляют при помощи персонального компьютера, который содержит программное обеспечение Arduino.

Конструкция способа выполнена также с возможностью исследования температурного состояния процесса резания при сверлении, методом естественно образующей термопары, а также при помощи расположенных в металлической заготовке искусственных термопар. С целью исключения негативного воздействия паразитных термопар, на показания персонального компьютера, в котором содержится программное обеспечение Power Graph Professional, сверло с внутренним подводом СТС изолируют от сверлильного станка (на чертеже не указан), при помощи диэлектрической втулки, в свою очередь сверло с внутренним подводом СТС фиксируют в сверлильном патроне при помощи прижимного винта. Персональный компьютер соединяют через аналого-цифровой преобразователь с усилителем, при этом усилитель соединяют с электропроводом из обрабатываемого материала и далее с металлической заготовкой. Сверло с внутренним подводом СТС, через металлический диск и графитовый стержень, также соединяют с усилителем при помощи электропровода из инструментального материала, при этом образованный электропроводами из инструментального и обрабатываемого материала спай размещают в емкости со льдом.

Металлическую заготовку также изолируют от сверлильного станка, аналогично сверлу с внутренним подводом СТС, при помощи разрезной эбонитовой втулки и эбонитовой прокладки, которые вместе с разрезной металлической втулкой устанавливают в металлическом стакане, и фиксируют при помощи прижимных винтов. Металлический стакан устанавливают в трехкулачковом патроне, который расположен на динамометре трехкомпонентном М30-3-6к. Динамометр трехкомпонентный М30-3-6к фиксируют на основании при помощи фиксирующих гаек.

В процессе сверления, термо-ЭДС от сверла с внутренним подводом СТС, которое в процессе резания помимо вращательного, осуществляет еще и возвратно поступательное движение, через электропровод и металлический диск передается к токосъемнику с графитовым стержнем, контактирующим непосредственно с металлическим диском. Металлический диск в свою очередь изолируют от фланца при помощи эбонитового диска. Для передачи термо-ЭДС от подвижного элемента к неподвижному, переходник, состоящий из фланца, располагают на шпинделе сверлильного станка и фиксируют при помощи прижимного винта, на торце которого также закрепляют эбонитовый диск и металлический диск. Изготовленный из инструментального материала металлический диск, контактирует с графитовым стержнем, который в свою очередь закрепляют в токосъемнике и изолируют. Для постоянного электрического контакта токосъемника и графитового стержня с металлическим диском, конструкция содержит пружину, которую одним концом прикрепляют к пластине а противоположным к корпусу сверлильного станка, при этом пластину закрепляют на четырех линейных подшипниках и фиксируют при помощи прижимных винтов. Линейные подшипники устанавливают на направляющих, которые в свою очередь одними концами прикрепляют к корпусу сверлильного станка, а на противоположные закрепляют основание.

Образованный электропроводом из инструментального материала и электропроводом из обрабатываемого материала спай естественной термопары, размещают в емкости со льдом. Для регистрации значений термо-ЭДС, электропровод из обрабатываемого материала соединяют с усилителем, через который термо-ЭДС передается на аналого-цифровой преобразователь, который в свою очередь соединяют с персональным компьютером. Регистрацию значений термо-ЭДС осуществляют при помощи программного обеспечения PowerGraph Professional, содержащегося на персональном компьютере, с последующим построением графической зависимости.

Дополнительно конструкцией предусмотрено наличие термопар, которые располагают в диэлектрических втулках, которые в свою очередь устанавливают в отверстиях металлической заготовки, при этом спаи термопар располагают на расстоянии 0,5 мм от обработанного отверстия, выполненные с возможностью исследования температурных параметров периферийной части сверла с внутренним подводом СТС. Для повышения температуропроводности, в диэлектрические втулки размещают термопасту. Термопары соединяют с переключателем термопар, сигнал от которого через кабель передается на усилитель и далее через аналого-цифровой преобразователь на персональный компьютер, при помощи которого фиксируют значения термо-ЭДС с дальнейшим построением графической зависимости. Графическую зависимость получают при помощи программного обеспечения Power Graph Professional.

Для исследования силовых параметров процесса резания при сверлении, способ содержит динамометр трехкомпонентный М30-3-6к, сигнал от которого передается на персональный компьютер, через кабель, который соединяют с аналого-цифровым преобразователем и USB - адаптером. Также конструкцией предусмотрено наличие тензодатчиков, которые располагают на противоположной стороне от термопар, выполненные с возможностью исследования контактного взаимодействия сверла с внутренним подводом СТС и обрабатываемой металлической заготовкой. Тензодатчики соединяют с усилителем, сигнал от которого, через аналого-цифровой преобразователь передается на персональный компьютер, для фиксации значений контактного взаимодействия и дальнейшего построения графической зависимости, при помощи программного обеспечения Power Graph Professional.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2793004C1 |

| Способ измерения термо-ЭДС при сверлении | 2022 |

|

RU2794907C1 |

| Способ измерения температурных и силовых параметров в процессе резания при точении | 2022 |

|

RU2796970C1 |

| Устройство для определения коэффициента трения смазочных материалов | 2022 |

|

RU2795388C1 |

| Способ измерения температурных и силовых параметров процесса резания при сверлении | 2023 |

|

RU2812820C1 |

| Устройство для подачи смазывающей технологической среды | 2020 |

|

RU2734314C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2796967C1 |

| Способ тарирования естественной термопары сверло-заготовка | 2024 |

|

RU2833303C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| Устройство для подачи смазывающих технологических сред | 2021 |

|

RU2761401C1 |

Изобретение относится к области обработки материалов резанием и может быть использовано для измерения температурных и силовых параметров процесса резания при сверлении. Способ включает закрепление изолированной металлической заготовки в патроне, обработку заготовки посредством электрически изолированного от станка сверла, во время которой осуществляют измерение термо-ЭДС с помощью измерительных средств и измерение крутящего момента с помощью электронного динамометра, закрепленного на столе станка. При этом в заготовке с одной стороны выполняют отверстия, в которых располагают диэлектрические втулки с размещенными внутри них термопастой и термопарами, установленными с возможностью определения температурных параметров периферийной части сверла, а с противоположной стороны заготовки на ней располагают тензодатчики с возможностью определения контактного взаимодействия сверла с заготовкой. В качестве измерительных средств используют последовательно соединенные усилитель, аналого-цифровой преобразователь (АЦП) и персональный компьютер, содержащий программное обеспечение PowerGraph Professional. Использование изобретения позволяет более точно и достоверно производить определение температурных и силовых параметров процесса резания при сверлении. 6 ил.

Способ измерения температурных и силовых параметров в процессе резания при сверлении, включающий закрепление металлической заготовки в патроне, при этом металлическую заготовку электрически изолируют от патрона, обработку упомянутой заготовки посредством электрически изолированного от станка сверла, во время которой осуществляют измерение термо-ЭДС с помощью измерительных средств, электрически связанных со сверлом и с заготовкой с использованием токосъемника и соответствующих проводов, в том числе размещенных в емкости со льдом, и измерение крутящего момента с помощью электронного динамометра, закрепленного на столе станка, отличающийся тем, что в металлической заготовке с одной ее стороны выполняют отверстия, в которых располагают диэлектрические втулки с размещенными внутри них термопастой и термопарами, установленными с возможностью определения температурных параметров периферийной части сверла, с противоположной стороны заготовки на ней располагают тензодатчики с возможностью определения контактного взаимодействия сверла и обрабатываемой металлической заготовки, а патрон с заготовкой устанавливают на упомянутом динамометре, в качестве которого используют трехкомпонентный динамометр М30-3-6к, при этом в качестве упомянутых измерительных средств используют последовательно соединенные усилитель, аналого-цифровой преобразователь (АЦП) и персональный компьютер, содержащий программное обеспечение PowerGraph Professional, который соединяют с упомянутым динамометром посредством USB-адаптера, соответствующего АЦП и кабеля, причем упомянутые термопары через соответствующий переключатель и тензодатчики непосредственно подключают к соответствующим входам упомянутого усилителя, к другим соответствующим входам которого подключают с помощью электропровода из материала обрабатываемой заготовки саму металлическую заготовку непосредственно и сверло с помощью последовательно соединенных токосъемника, электропровода из инструментального материала и электропровода из материала обрабатываемой заготовки, спай которых размещают в емкости со льдом.

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОСТАВЛЯЮЩИХ СИЛЫ РЕЗАНИЯ | 2009 |

|

RU2397856C1 |

| Динамометрический резцедержатель | 1982 |

|

SU1071400A1 |

| DE 2906892 A, 11.09.1980 | |||

| US 5256010 A, 26.10.1993 | |||

| JP 11320339 A, 24.11.1999. | |||

Авторы

Даты

2023-04-17—Публикация

2022-05-20—Подача