Изобретение относится к нефтяной промышленности, в частности к добыче нефти из скважин и может быть использовано в качестве уплотнительных элементов к пакерам, предназначенным для герметичного разобщение интервалов ствола обсадной колонны в процессе проведения различных технологических операций на скважине.

Известны манжеты пакера по патентам RU81249 (МПК Е21В 33/12, опубл. 10.03.09) и RU195714 (МПК Е21В 33/12, опубл. 04.02.20), US20030098153 (МПК Е21В 33/12, опубл. 29.05.03), имеющие принципиально схожую конструкцию, содержащую эластичный элемент, выполненный в виде кольца трапецеидальной формы продольного осевого сечения, армированного металлическими элементами с втулкой.

Недостатком данных решений является относительно высокая трудоемкость производства манжеты, связанная с необходимостью изготовления армирующих элементов и их позиционирования в пресс-форме перед вулканизацией резиновой смеси, применение армирующих элементов приводит к неконтролируемой радиальной деформации опорной части манжеты и ее износу, обнажающему арматуру, которая в этом случае может выламываться. Самой главной проблемой в использовании арматуры является то, что после первого же срабатывания арматура не позволяет вернуться манжете в исходное состояние, тем самым сохраняется взаимодействие между манжетой и обсадной колонной. Дальнейшее перемещение манжеты по колонне, способствует абразивному износу тонкому слою резины на поверхности арматуры, что с большой вероятностью приводит к разрушению внутреннего резинового слоя манжеты и как следствие не герметичности последней. Для решения этой проблемы, защиты внутренней резиновой поверхности манжеты, приходится использовать арматуру с двумя рядами лепестков, что ухудшает технологичность производства таких манжет. Повреждение манжеты показано на фиг. 1.

Также известна манжета пакера, которая выполнена в виде втулки, имеющей промежуточную часть, и две торцовых части. Промежуточная часть выполнена из эластичного материала с прочностью 15÷40 МПа и твердостью 60÷80 единиц по Шору. Торцовые части выполнены из эластичного материала и армированы металлическим элементом из витков стальной проволоки с объемной плотностью 70÷90%, что позволяет иметь твердость 90÷100 единиц по Шору. Стальная проволока имеет прочность временного сопротивления разрыву 290÷350 Н/мм2, а относительное удлинение 5÷12%. Продольное осевое сечение каждой торцовой части имеет форму усеченной прямоугольной трапеции, внутри которой расположены витки стальной проволоки с объемной плотностью 70÷90% (по патенту RU164011, МПК Е21В 33/12, опубл. 20.08.16).

Недостатком данного решения является относительно высокая трудоемкость производства манжеты, связанная с необходимостью изготовления армирующих элементов и их позиционирования в пресс-форме перед вулканизацией резиновой смеси.

Известна чашечная манжета пакера для герметизации внутренней части трубы под давлением. Манжета выполнена в форме колокола. Широкий конец имеет губу из более мягкого материала, который является неотъемлемой частью корпуса манжеты, которая является более твердым материалом (по патенту US7261153B2, МПК Е21В 33/12, опубл. 28.08.07).

Известна чашечная манжета пакера для герметизации внутренней части трубы под давлением, которая включает в себя первую часть относительно мягкого материала и вторую часть относительно твердого материала. Часть относительно более мягкого материала начинается у кромки манжеты и простирается с наружной стороны на одну треть длины до всей длины манжеты. Манжета может дополнительно содержать втулку или фиксатор, закрепленные в твердом материале, для крепления на пакере (по патенту US7959155B2, МПК Е21В 33/126, опубл. 14.06.11).

Недостатком данных манжет является то, что, твердый материал обеспечивает жесткость манжеты, но ограничивает ее раскрытие под давлением и прижатие к стенкам обсадной трубы, а герметизация манжеты обеспечивается за счет упругого сжатия мягкого материала. В результате герметичность манжеты может быть недостаточной, особенно при наличии дефектов на внутренней стенке обсадной трубы.

Наиболее близким техническим решением является чашечная манжета пакера, которая по варианту исполнения состоит из корпуса с продольным отверстием. Наружная часть корпуса и отверстие расширяются в продольном направлении от одного конца к другому. Корпус выполнен из эластомера, выбранного из группы бутадиен-нитрильных и гидрированных бутадиен-нитрильных каучуков с твердостью поверхности поп Шор А от 80 до 90 (по патенту US6668938B2, МПК Е21В 33/128, опубл. 30.12.03).

В данном решении указывается только материал и его твердость, тогда как для эффективной работы важны и другие свойства используемого материала, например, прочность и растяжение при разрыве, модуль упругости. Для обеспечения этих свойств могут применяться различные материалы.

Технический результат, достигаемый при использовании предлагаемого изобретения, заключается в повышении надежности работы и ресурса пакера, а также повышении технологичности и снижении трудоемкости изготовления манжеты пакера за счет применения материала с определенными свойствами и конструктивного исполнения.

Технический результат изобретения достигается тем, что чашечная манжета пакера выполнена в виде расширяющейся втулки со сквозным ступенчатым отверстием и отличается тем, что втулка изготовлена цельной из материала, имеющего твердость Шор А 90±5, прочность при разрыве не менее 5 МПа, растяжение при разрыве не менее 30% и модуль упругости при сжатии не менее 150 МПа.

Кроме того, материал манжеты может содержать следующие компоненты, смешанные в следующей пропорции в массовых долях:

шунгитовый порошок с размером частиц 1…20 мкм - от 90 до 110;

связующий эластомер марки БКНС из бутадиен-нитрильного каучука - от 25 до 35;

сшивающий агент в виде органической перекиси - от 1 до 2;

минеральные волокна - от 1 до 30.

Чашечная манжета пакера изготавливается способом, который заключается в формовании заготовки из смесевой массы в формующем гнезде пресс-формы и отличается тем, что смесевая масса для заготовки смешивается на лабораторных вальцах до получения однородной массы из следующих компонентов, смешанных в следующей пропорции в массовых долях:

шунгитовый порошок с размером частиц 1…20 мкм - от 90 до 110;

связующий эластомер марки БКНС из бутадиен-нитрильного каучука - от 25 до 35;

сшивающий агент в виде органической перекиси - от 1 до 2;

минеральные волокна - от 1 до 30

затем из смесевой массы изготавливают заготовку, объем которой соответствует объему формующего гнезда пресс-формы, заготовку помещают в пресс-форму и вулканизируют, после вулканизации полученную манжету выдерживают в свободном состоянии не менее 4 часов.

Предпочтительное время смешения смесевой массы составляет 30±5 минут с фрикцией 1:1,25.

Вулканизацию предпочтительно проводят при температуре от 160 до 180°С в течение от 10 до 40 мин.

Предлагаемое изобретение поясняется следующими чертежами:

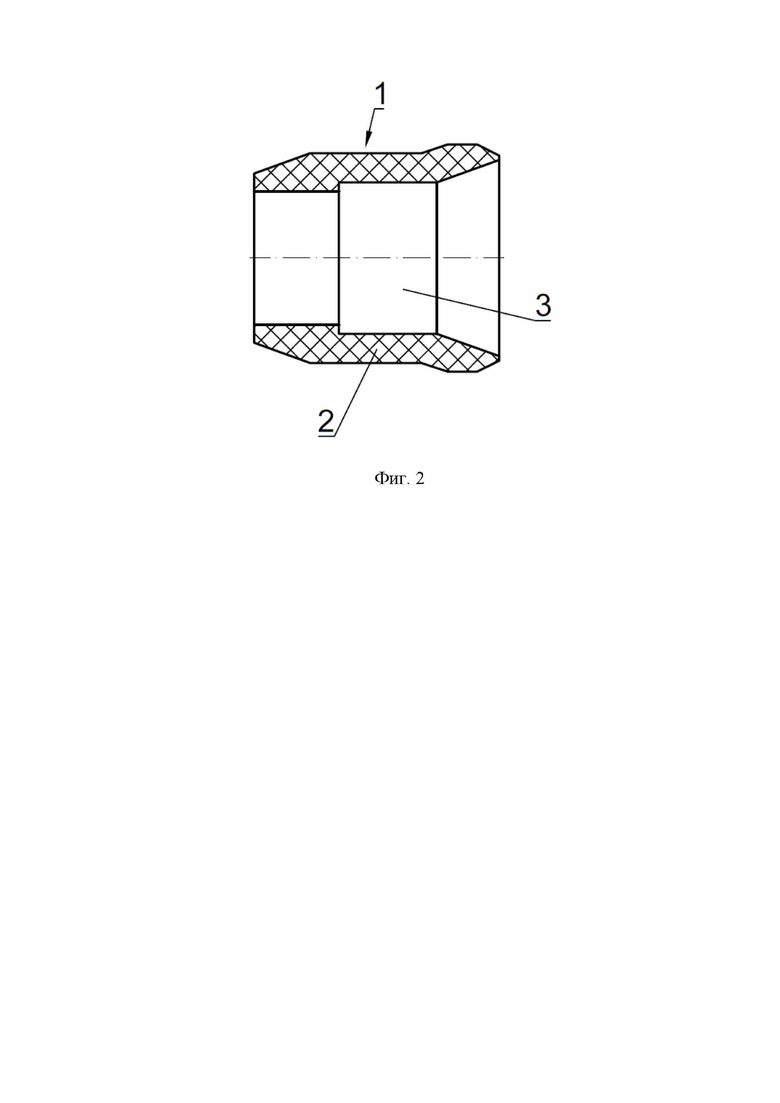

Фиг. 2 - манжета пакера, аксонометрия;

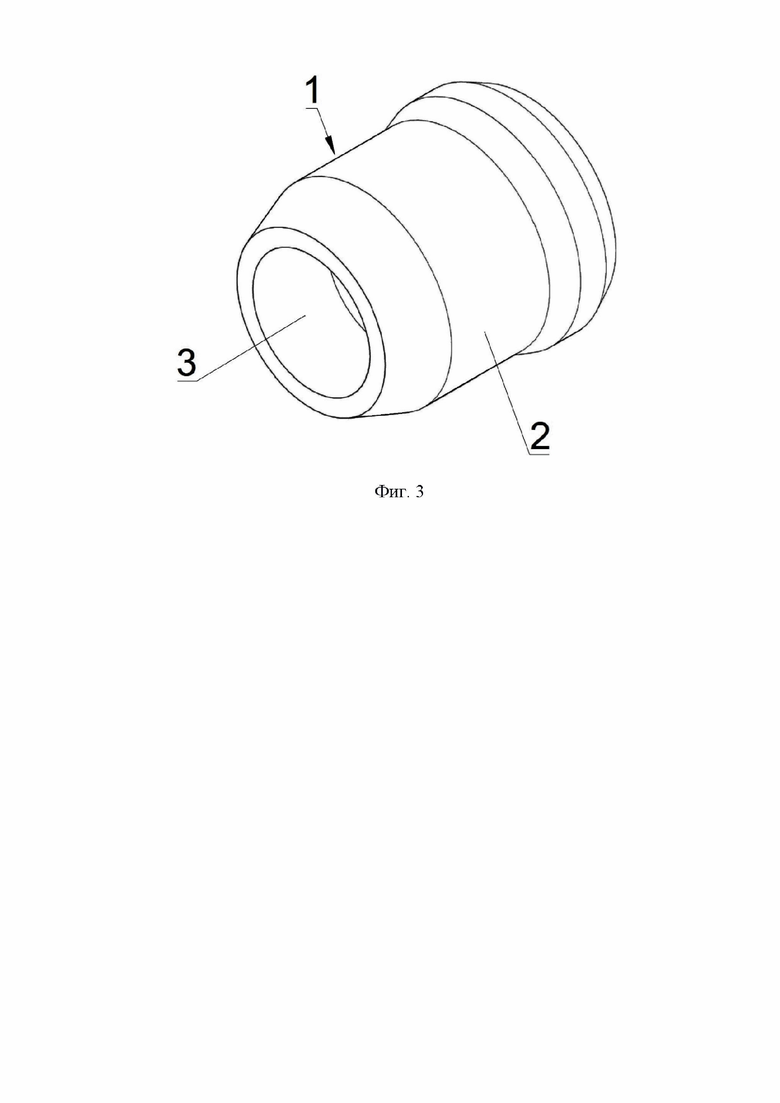

Фиг. 3 - манжета пакера, продольный разрез;

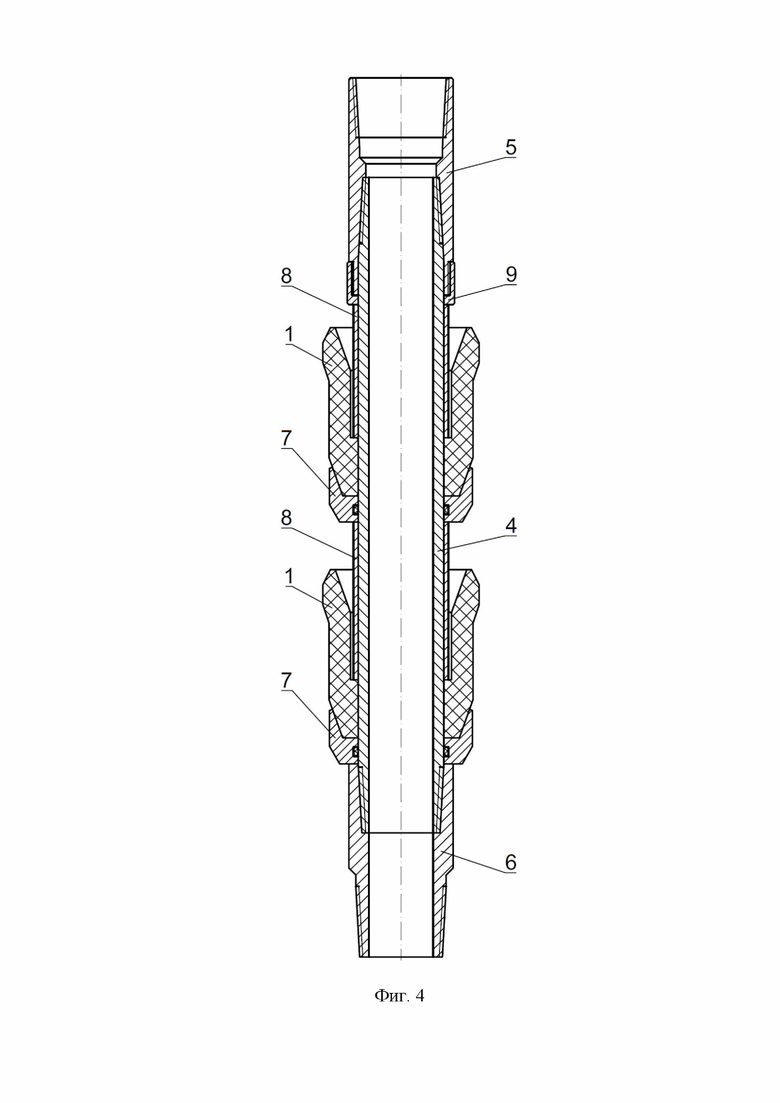

Фиг. 4 - пакер.

Чашечная манжета пакера 1 (фиг. 2, 3) выполнена в виде расширяющейся втулки 2 со сквозным ступенчатым отверстием 3.

Чашечная манжета пакера изготавливается следующим способом. Для создания углерод-углеродной матрицы (СС) используются компоненты:

шунгитовый порошок с размером частиц 1…20 мкм - от 90 до 110;

связующий эластомер марки БКНС из бутадиен-нитрильного каучука - от 25 до 35;

сшивающий агент в виде органической перекиси - от 1 до 2;

минеральные волокна - от 1 до 30.

Смешение указанных компонентов производят на лабораторных вальцах ПД 320 160/160 с фрикцией 1:1,25, в течение 30±5 мин до получения однородной смесевой массы. Из смесевой массы изготавливают заготовку соответствующую объему формующего гнезда пресс-формы.

Вулканизируют заготовку в гнезде пресс-формы по формовой технологии производства эластомерного изделия при температуре от 160 до 180°С и длительности процесса от 10 до 40 мин. Вулканизованная заготовка из подготовленной эластомерной смеси имеет при разрыве удлинение 50-140% и прочность не менее 5 МПа. После вулканизации заготовку выдерживают в свободном состоянии в течение 4 часов для снятия напряжений.

Изготовленная по описанному способу чашечная манжета имеет следующие характеристики: твердость Шор А 90±5, прочность при разрыве не менее 5 МПа, растяжение при разрыве не менее 30% и модуль упругости при сжатии не менее 150 МПа.

Применение.

Чашечная манжета применяется в составе пакера, который монтируется на эксплуатационной колонне. Например, в составе чашечного пакера, применяемого при гидроразрыве пласта (ГРП). Пакер (фиг. 4) состоит из корпуса 4 с накрученными на него верхней муфтой 5 и нижней муфтой 6. Между муфтами 5 и 6 установлены чашечные манжеты 1. На каждой манжете 1 с узкой стороны установлена защитная втулка 7. Манжеты 1 поджаты регулировочными втулками 8 и поджимным кольцом 9.

После монтажа пакера на колонне осуществляется спуск в скважину. Чашечные манжеты в процессе спуска находятся в прижатом к корпусу пакера состоянии и не препятствуют движению в процессе спуска.

После установки пакера в заданном интервале начинается его использование по прямому назначению. Разделение зон скважины осуществляется за счет раскрытия чашечных манжет под давлением таким образом, чтобы обеспечить плотное прилегание кромок манжет к стенкам скважины.

При необходимости сменить интервал размещения пакера путем подъема или спуска, чашечные манжет после снятия давления прижимаются к корпусу пакера, и осуществляется смена размещения, после чего в заданной точке манжеты раскрываются повторно, обеспечивая разделение зон скважины в соответствии с функциональным назначением.

Изготовление манжеты из материала, имеющего характеристики согласно предложенному изобретению, позволяет повысить надежность работы и ресурс за счет:

повышенной износостойкости манжеты при спуско-подъемных операциях (твердость Шор А 90±5);

способности выдерживать высокое до 70 МПа давление (прочность при разрыве не менее 5 МПа)

необходимой упругости для обеспечения раскрытия манжеты при работе пакера (растяжение при разрыве не менее 30%, модуль упругости при сжатии не менее 150 МПа).

Указанные свойства возможно получить в материале состав и способ изготовления, которого описан в предложенном изобретении.

Указанные свойства позволяют отказаться от применения в конструкции манжеты металлического армирования, расположенного в теле манжеты, которое приводит к повреждению полимерного материала манжеты при повторной эксплуатации, а также значительно повышают технологичность и снижают трудоемкость изготовления, так как не требуется изготовление металлических деталей и их установка и позиционирование в пресс-форме.

Таким образом, решения, используемые в изобретении, позволяют повысить надежность работы и ресурс пакера, а также повысить технологичность и снизить трудоемкость изготовления манжеты и тем самым способствуют достижению технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧАШЕЧНАЯ МАНЖЕТА ПАКЕРА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2815799C1 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| Пакер чашечный двусторонний | 2018 |

|

RU2707314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ ИЗ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 2011 |

|

RU2472619C1 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИНЫ | 2023 |

|

RU2826870C1 |

| Способ получения дискретно-армированного композитного материала | 2021 |

|

RU2794758C1 |

| Водонабухающая эластомерная композиция | 2020 |

|

RU2744283C1 |

| ВОДОНАБУХАЮЩИЙ ПАКЕР | 2015 |

|

RU2580564C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕЧЕХЛА ДЛЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К РАКЕТНОМУ ДВИГАТЕЛЮ И ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2557629C1 |

| ТЕРМОПЛАСТИЧНЫЙ ВУЛКАНИЗАТ, ОТВЕРЖДЕННЫЙ ПЕРЕКИСЬЮ ТЕРМОПЛАСТИЧНЫЙ ВУЛКАНИЗАТ И ИЗГОТОВЛЕННОЕ ИЗ НЕГО ФОРМОВАННОЕ ИЗДЕЛИЕ | 2007 |

|

RU2466159C2 |

Изобретение относится к нефтяной промышленности, в частности к добыче нефти из скважин, и может быть использовано в качестве уплотнительных элементов к пакерам, предназначенным для герметичного разобщения интервалов ствола обсадной колонны в процессе проведения различных технологических операций на скважине. Техническим результатом является повышение надежности работы и ресурса пакера, а также повышение технологичности и снижение трудоемкости изготовления манжеты пакера за счет применения материала с определенными свойствами и конструктивного исполнения. Заявлены чашечная манжета пакера и способ ее изготовления. Чашечная манжета пакера выполнена в виде расширяющейся втулки со сквозным ступенчатым отверстием. При этом втулка изготовлена цельной из материала, имеющего твердость Шор А 90±5, прочность при разрыве не менее 5 МПа, удлинение при разрыве не менее 30% и модуль упругости при сжатии не менее 150 МПа. Материал манжеты содержит следующие компоненты, смешанные в следующей пропорции в массовых долях: шунгитовый порошок с размером частиц 1…20 мкм – от 90 до 110; связующий эластомер марки БКНС из бутадиен-нитрильного каучука – от 25 до 35; сшивающий агент в виде органической перекиси – от 1 до 2; минеральные волокна – от 1 до 30. 2 н. и 2 з.п. ф-лы, 4 ил.

1. Чашечная манжета пакера, выполненная в виде расширяющейся втулки со сквозным ступенчатым отверстием, отличающаяся тем, что втулка изготовлена цельной из материала, имеющего твердость Шор А 90±5, прочность при разрыве не менее 5 МПа, удлинение при разрыве не менее 30% и модуль упругости при сжатии не менее 150 МПа, причем материал манжеты содержит следующие компоненты, смешанные в следующей пропорции в массовых долях:

- шунгитовый порошок с размером частиц 1…20 мкм – от 90 до 110;

- связующий эластомер марки БКНС из бутадиен-нитрильного каучука – от 25 до 35;

- сшивающий агент в виде органической перекиси – от 1 до 2;

- минеральные волокна – от 1 до 30.

2. Способ изготовления чашечной манжеты пакера, заключающийся в формовании заготовки из смесевой массы в формующем гнезде пресс-формы и отличающийся тем, что смесевая масса для заготовки смешивается на лабораторных вальцах до получения однородной массы из следующих компонентов, смешанных в следующей пропорции в массовых долях:

- шунгитовый порошок с размером частиц 1…20 мкм – от 90 до 110;

- связующий эластомер марки БКНС из бутадиен-нитрильного каучука – от 25 до 35;

- сшивающий агент в виде органической перекиси – от 1 до 2;

- минеральные волокна – от 1 до 30;

затем из смесевой массы изготавливают заготовку, объем которой соответствует объему формующего гнезда пресс-формы, заготовку помещают в пресс-форму и вулканизируют, после вулканизации полученную манжету выдерживают в свободном состоянии не менее 4 часов.

3. Способ по п.2, отличающийся тем, что время смешения смесевой массы составляет 30±5 минут с фрикцией 1:1,25.

4. Способ по п.2 или 3, отличающийся тем, что вулканизацию проводят при температуре от 160 до 180°С в течение от 10 до 40 мин.

| US 2018010415 A1, 11.01.2018 | |||

| Резиновая смесь на основе фторкаучука СКФ-26 | 2019 |

|

RU2725238C1 |

| Уплотнительный элемент пакера | 1990 |

|

SU1819984A1 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ ПАКЕРА | 2000 |

|

RU2190082C2 |

| ШТАМП ДЛЯ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 0 |

|

SU164011A1 |

| Резиновая смесь для манжеты пакерного устройства, разбухающая в буровом растворе "Полиэконол-Флора" | 2018 |

|

RU2688769C1 |

| US 2003098153 A1, 29.05.2003. | |||

Авторы

Даты

2024-02-06—Публикация

2023-08-08—Подача