Изобретение относится к черной металлургии, а именно к производству сталей, предназначенных для изготовления изделий сложной конфигурации с использованием холодной листовой штамповки, преимущественно деталей автомобилей.

Основными требованиями, предъявляемыми к такой стали, являются высокая штампуемость стали, обеспечиваемая при ее производстве в широком диапазоне технологических параметров, например, при повышенных скоростях горячей прокатки, используемых с целью повышения производительности, а также высокое качество поверхности холоднокатаного проката, низкая стоимость стали, что диктуется большими объемами производства. При этом высокая штампуемость такой стали определяется сочетанием низкого значения предела текучести и высокого значения коэффициента нормальной пластической анизотропии r, а также отсутствием склонности к естественному старению, основным проявлением которого является возрастание предела текучести (особенно через 2 месяца после дрессировки) и появление на кривой растяжения площадки текучести.

Известен способ производства холоднокатаной стали для глубокой вытяжки, включающий выплавку стали, разливку, горячую прокатку, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг и дрессировку, при котором выплавляют сталь следующего химического состава при соотношении компонентов, мас.%:

углерод 0,003-0,015

кремний 0,005-0,02

марганец 0,05-0,20

сера 0,004-0,012

фосфор 0,005-0,015

или 0,05-0,1

алюминий 0,015-0,06

хром 0,005-0,04

никель 0,004-0,03

медь 0,006-0,05

азот 0,001-0,006

ниобий 0,01-0,15

1,5 сера + 3,43 азот + 6 углерод < титан < 1,5 сера + 3,43 азот + 10 углерод, железо - остальное. Сталь может дополнительно содержать 0,0005-0,005 мас.% бора.

(Патент РФ 2034088 описание МПК С 22 С 38/50, 38/54, опубл. 30.04.1995 г.)

Указанное изобретение обеспечивает высокие значения относительного удлинения и коэффициента нормальной пластической анизотропии. Однако при высоком содержании титана в стали, ближе к верхнему пределу, указанному в формуле, снижается качество поверхности стальной полосы. Кроме того, необходимость вакуумирования стали для обеспечения низкого содержания углерода, а также микролегирование стали титаном и ниобием приводит к повышению стоимости стали.

Известен способ производства низкоуглеродистой листовой стали, категории весьма особо сложной вытяжки, включающий выплавку стали, горячую и холодную прокатку листа, отжиг, в котором в процессе выплавки стали содержание в ней марганца и углерода определяют по следующим соотношениям:

Mn=(0,14-0,18)+1,72·S, %

C=(0,14-0,16)-0,5 Mn, %,

где S - содержание серы в стали, %, для категории вытяжки ВОСВ 0,006≤S≤0,025.

Способ направлен на стабилизацию комплекса механических свойств листа.

(Патент РФ № 2031962 МПК С 21 С 5/28, C 21 D 9/48 опубл. 27.03.1995 г.)

Недостатком данного способа является снижение показателей штампуемости при некоторых технологических параметрах производства, в частности при повышенных скоростях горячей прокатки.

Известен способ производства раскисленной алюминием холоднокатаной листовой стали типа 08Ю, включающий горячую прокатку слябов, травление, холодную прокатку и отжиг в колпаковой печи, при этом нагрев под отжиг при содержании углерода в стали не более 0,02% ведут со скоростью 60-80°С/час, а при увеличении содержания углерода на каждые 0,02% скорость нагрева уменьшают на 20-25°С/час. Способ направлен на улучшение штампуемости за счет увеличения доли благоприятных ориентировок текстуры.

(Авторское свидетельство СССР № 1723156 МПК C 21 D 9/48, опубл. 30.03.1992 г.)

Недостаток данного способа заключается в том, что при назначении технологических параметров не учитывается содержание марганца и серы в стали, увеличение которого выше определенного предела может отрицательно сказаться на характеристиках текстуры и микроструктуры и, соответственно, на штампуемости стали.

Наиболее близким аналогом является способ производства холоднокатаной стали для глубокой вытяжки, включающий выплавку стали, содержащей не более 0,08% углерода, 0,03% кремния, 0,35% марганца, 0,020% фосфора, 0,025% серы, алюминий кислоторастворимый в количестве 0,02-0,07%, железо и неизбежные примеси, в том числе азот (сталь 08Ю по ГОСТ 9045), разливку, горячую прокатку в черновой и чистовой группах клетей непрерывного широкополосного стана и смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг стали в колпаковой печи при температуре не ниже 690°С и дрессировку, при этом в процессе отжига при температурах выше 430°С нагрев металла осуществляют медленно со скоростью менее 30°С/час (Лукин А.С. Формирование структуры и текстуры при отжиге автолистовых сталей в колпаковых печах. Автореферат диссертации на соискание ученой степени кандидата технических наук, Липецк, 2002 г., стр.6-10 (прототип).

Способ обеспечивает высокую штампуемость стали 08Ю и удовлетворительное качество поверхности при определенных технологических параметрах горячей прокатки. Однако при повышенном содержании марганца, серы и алюминия, ближе к верхнему пределу их содержания по ГОСТ 9045 и высоких скоростях прокатки и охлаждения, в процессе прокатки возможно формирование неблагоприятной микроструктуры стали и низких показателей штампуемости.

Задачей, на решение которой направлено изобретение, является оптимизация химического состава и технологии производства стали с обеспечением технического результата в виде повышения штампуемости стали независимо от скоростных режимов горячей прокатки и скорости охлаждения в процессе прокатки при сохранении качества поверхности холоднокатаного проката и стоимостных показателей.

Технический результат достигается тем, что в известном способе производства холоднокатаной стали для глубокой вытяжки, включающем выплавку стали, содержащей углерод, кремний, марганец, фосфор, серу, алюминий кислоторастворимый, железо и неизбежные примеси, в том числе азот, разливку, горячую прокатку в черновой и чистовой группе клетей непрерывного широкополосного стана, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг в колпаковой печи при температуре не ниже 690°С с регламентированным нагревом и дрессировку, согласно изобретению выплавляют сталь, содержащую компоненты в следующем соотношении, мас.%:

углерод 0,01-0,06

кремний 0,003-0,030

марганец 0,05-0,25

фосфор 0,003-0,020

сера 0,002-0,023

алюминий кислоторастворимый 0,01-0,06

азот 0,002-0,007

железо и неизбежные примеси остальное

при выполнении следующих соотношений:

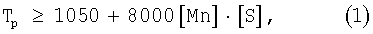

[Mn]·[S]≤0,0045, где [Mn] и [S] - содержание марганца и серы соответственно, мас.%, и 5≤[Al]/[N]≤20, где [Al] и [N] - содержание алюминия кислоторастворимого и азота соответственно, мас.%, горячую прокатку в черновой группе клетей заканчивают при толщине раската не менее 35 мм при температуре, назначаемой в зависимости от содержания марганца и серы в соответствии с соотношением

где Тр - температура раската после прокатки в черновой группе клетей, °С, а регламентированный нагрев при рекристаллизационном отжиге осуществляют сначала до температуры 450-500°С в течение не более 10 часов, после чего от температур 450-500°С нагрев ведут со скоростью не более 20°С/час по крайней мере до температуры 550-600°С, далее со скоростью не более 50°С/час до температуры отжига.

Сущность изобретения заключается в том, что для обеспечения высокой штампуемости при определенном химическом составе низкоуглеродистой, раскисленной алюминием стали требуется формирование определенной микроструктуры (вытянутое зерно феррита 6-9 номер по ГОСТ 5639) и текстуры.

В свою очередь на эти показатели наиболее существенное влияние оказывают условия выделения неметаллических включений, в первую очередь сульфида марганца и нитрида алюминия. Количество и дисперсность частиц MnS, зависящие от химического состава стали, в частности от произведения [Mn]·[S], а также от скорости охлаждения раскатов в процессе горячей прокатки, в свою очередь влияют на размер зерна, формирующегося при рекристаллизационном отжиге. Поэтому с повышением произведения [Mn]·[S] необходимо предусмотреть технологические приемы, снижающие скорость охлаждения раскатов в интервалах температур выделения MnS (в основном выше 1100°С, но возможно и ниже).

Такими приемами могут быть увеличение толщины раската, использование теплозащитных экранов между черновой и чистовой группами и др. Косвенной характеристикой скорости охлаждения раскатов при горячей прокатке может быть температура раската после черновой группы клетей, низкие значения которой свидетельствуют о высокой скорости охлаждения и возможном отрицательном влиянии на штампуемость.

Другим видом неметаллических включений, влияющим на свойства, являются частицы AlN. При этом нужно разделять частицы, образующиеся в процессе горячей прокатки (до начала ускоренного охлаждения), и частицы, образующиеся в процессе рекристаллизационного отжига. Количество частиц AlN, образующихся при горячей прокатке, зависит от химического состава стали и температуры начала ускоренного охлаждения, а их дисперсность определяется скоростью охлаждения раската при прокатке в чистовой группе клетей. С увеличением толщины раската в чистовой группе скорость охлаждения металла будет уменьшаться. С повышением содержания алюминия кислоторастворимого при низком содержании азота увеличивается общее содержание AlN, выделяющегося при горячей прокатке. Это требует ограничения верхнего значения отношения Al/N. Кроме того, для предупреждения отрицательного влияния выделившихся при горячей прокатке частиц AlN на свойства холоднокатаного проката следует уменьшить их дисперсность, а для этого понизить скорость охлаждения при прокатке в чистовой группе, что достигается увеличением толщины раската.

Другой вид частиц AlN в стали, выделяющихся при рекристаллизационном отжиге, может благоприятно сказаться на штампуемости, если процесс выделения AlN накладывается на процесс первичной рекристаллизации при отжиге. Для этого необходимо, чтобы то количество азота, которое остается в твердом растворе после горячей прокатки, максимально сохранилось в твердом растворе до начала рекристаллизации, то есть до температур 450-500°С, а это требует уменьшения времени нагрева металла до указанных температур. При соблюдении этого условия далее в интервале температур 450-500°С-550-600°С снижение скорости нагрева до 20°С/с и менее обеспечивает наложение процесса выделения AlN на первичную рекристаллизацию даже при повышенных значениях [Al]/[N], что приводит к формированию благоприятной микроструктуры и текстуры и повышению штампуемости.

Предлагаемый состав стали обеспечивает формирование оптимальных структуры, текстуры и штампуемости стали при изменении технологических параметров в широких пределах, в частности, при повышении максимальных скоростей движения полосы при прокатке. При этом обеспечивается высокое качество поверхности холоднокатаного проката, а также его сравнительно низкая стоимость (из-за отсутствия необходимости вакуумирования стали и легирования дорогостоящими элементами).

Ограничение нижнего предела содержания углерода, азота, фосфора, серы и кремния в стали определяется возможностями существующих на сегодняшний день сталеплавильных технологий. Дальнейшее снижение содержания этих элементов не вызывает существенного улучшения потребительских свойств, но приводит к существенному удорожанию металлопродукции.

Ограничение нижнего предела содержания марганца связано с необходимостью связать серу в частицы MnS, что предупреждает образование сульфида железа, присутствие которого может оказать вредное влияние на качество поверхности проката.

Минимальное содержание алюминия в стали определяется необходимостью ее достаточного раскисления.

Ограничение верхнего предела содержания всех элементов в стали, а также произведения [Mn]·[S] связано с необходимостью обеспечения высокой штампуемости. Превышение указанных пределов приводит к снижение штампуемости из-за твердорастворного упрочнения (С, Mn, Si, P и др.) и из-за измельчения зерна в присутствии повышенного количества частиц AlN, MnS (Al, N, Mn, S, [Mn]·[S].

Органичение отношения [Al]/[N]≤20 связано с необходимостью обеспечения в твердом растворе после горячей прокатки азота в количестве не менее 0,0005-0,0010%, что необходимо для формирования благоприятной структуры и текстуры в процессе отжига, а следовательно, для обеспечения штампуемости. Ограничение минимального значения [Al]/[N]=5 связано с необходимостью полного связывания азота алюминием в процессе отжига и, следовательно, предотвращения склонности к старению стали после дрессировки, которое может приводить к снижению штампуемости.

Ограничение минимальной толщины раската после черновой группы клетей непрерывного широкополосного стана не более 35 мм, а также минимальной температуры раската в соответствии с соотношением (1) связано с необходимостью ограничить скорость охлаждения раскатов в интервале температур выделения частиц MnS, особенно при повышенном значении произведения [Mn]·[S], для уменьшения степени дисперсности выделяющихся частиц MnS и предотвращения их отрицательного влияния на штампуемость.

Ограничение времени нагрева металла до 450-500°С связано с необходимостью подавить выделение частиц AlN до начала рекристаллизации, а снижение скорости нагрева в интервале температур 450-500°С до 550-600°С не более 20°С/с - с необходимостью обеспечить более полное выделение частиц AlN на начальных стадиях рекристаллизации. Ограничение скорости последующего нагрева не более 50°С/с, а также минимального значения температуры нагрева 690°С связано с необходимостью создания условий для более полного протекания процессов собирательной рекристаллизации, что также требуется для обеспечения высокой штампуемости.

Примеры конкретного выполнения способа

Пять вариантов низкоуглеродистой стали были выплавлены в 300-тонном конвертере ОАО «Северсталь», разлиты на установке непрерывной разливки стали в слябы сечением 250×1290 мм, из которых горячей прокаткой на стане «2000» получали полосы толщиной 3,5 мм, обеспечивая температуру раската за черновой группой клетей в интервале 1050-1120°С при его толщине 33-45 мм, температуру конца прокатки 880-900°С, температуру смотки полос в рулоны 540-570°С. Следует отметить, что скорости прокатки были достаточно высокими: в чистовой группе не ниже 9 м/с, при этом использовали интенсивное межклетьевое охлаждение. После травления и холодной прокатки на полосы толщиной 0,9 мм металл подвергали рекристаллизационному отжигу в колпаковых печах при температуре 700°С, используя различные режимы нагрева. При этом скорость нагрева от 550-600°С до температуры отжига находилась в интервале 15-40°С/час, то есть соответствовала формуле изобретения. После дрессировки со степенью обжатия 1,0% проводили комплексные механические испытания, а также оценивали качество поверхности полос, кроме того, определяли предел текучести после 2 месяцев естественного старения. Сталь считали склонной к старению, если прирост предела текучести составлял более 10 Н/мм2 или если на кривой растяжения появлялась площадка текучести.

Были опробованы следующие варианты сталей и технологических параметров:

вариант 1 - сталь, содержащая 0,03% углерода, 0,012% кремния, 0,15% марганца, 0,010% фосфора, 0,015% серы, 0,03% алюминия кислоторастворимого, 0,004% азота, железо и неизбежные примеси, при этом произведение [Mn]·[S]=0,00225 и отношение Al/N=7,5 соответствовали формуле изобретения, толщина раската за черновой группой клетей составляла 38 мм, а его температура Тр=1090°С удовлетворяла условию (1), в соответствии с которым для данного значения [Mn]·[S] значение Тр должно быть не ниже 1068°С, что также соответствовало формуле изобретения; при рекристаллизационном отжиге время нагрева до 450°С составляло 8 часов, далее металл нагревали со скоростью 20°С/час до температуры 550°С; данный вариант полностью соответствовал формуле изобретения;

вариант 2 - сталь, содержащая 0,04% углерода, 0,011% кремния, 0,25% марганца, 0,009% фосфора, 0,022% серы, 0,04% алюминия кислоторастворимого, 0,004% азота, железо и неизбежные примеси, при этом произведение [Mn]·[S]=0,0055 не соответствовало, а отношение Al/N=10 соответствовало формуле изобретения, толщина раската за черновой группой клетей составляла 30 мм, а его температура Тр=1090°С не удовлетворяла условию (1), в соответствии с которым для данного значения [Mn]·[S] значение Тр должно быть не ниже 1094°С, что также не соответствовало формуле изобретения; при рекристаллизационном отжиге время нагрева до 450°С составляло 9 часов, далее металл нагревали со скоростью 18°С/час до температуры 550°С; то есть данный вариант не соответствовал формуле изобретения по значению произведения [Mn]·[S], по соотношению (1), а также по значению толщины раската за черновой группой клетей;

вариант 3 - сталь, содержащая 0,04% углерода, 0,014% кремния, 0,20% марганца, 0,009% фосфора, 0,016% серы, 0,060% алюминия кислоторастворимого, 0,0025% азота, железо и неизбежные примеси, при этом произведение [Mn]·[S]=0,0032 соответствовало, а отношение Al/N=24 не соответствовало формуле изобретения, толщина раската за черновой группой клетей составляла 40 мм, а его температура Тр=1100°C удовлетворяла условию (1), в соответствии с которым для данного значения [Mn]·[S] значение Тр должно быть не ниже 1076°С, что соответствовало формуле изобретения; при рекристаллизационном отжиге время нагрева до 450°С составляло 7 часов, далее металл нагревали со скоростью 15°С/час до температуры 550°С; то есть данный вариант не соответствовал формуле изобретения по значению отношения Al/N;

вариант 4 - сталь, содержащая 0,03% углерода, 0,012% кремния, 0,18% марганца, 0,011% фосфора, 0,014% серы, 0,024% алюминия кислоторастворимого, 0,006% азота, железо и неизбежные примеси, при этом произведение [Mn]·[S]=0,00252 соответствовало, а отношение Al/N=4 не соответствовало формуле изобретения, толщина раската за черновой группой клетей составляла 38 мм, а его температура Тр=1095°С удовлетворяла условию (1), в соответствии с которым для данного значения [Mn]·[S] значение Тр должно быть не ниже 1070°С, что соответствовало формуле изобретения; при рекристаллизационном отжиге время нагрева до 450°С составляло 8 часов, далее металл нагревали со скоростью 20°С/час до температуры 550°С; то есть данный вариант не соответствовал формуле изобретения по значению отношения Al/N;

вариант 5 - сталь, содержащая 0,03% углерода, 0,014% кремния, 0,17% марганца, 0,010% фосфора, 0,013% серы, 0,045% алюминия кислоторастворимого, 0,004% азота, железо и неизбежные примеси, при этом произведение [Mn]·[S]=0,00221 и отношение Al/N=11,25 соответствовали формуле изобретения, толщина раската за черновой группой клетей составляла 38 мм, а его температура Тр=1080°С удовлетворяла условию (1), в соответствии с которым для данного значения [Mn]·[S] значение Тр должно быть не ниже 1068°С, что также соответствовало формуле изобретения; при рекристаллизационном отжиге время нагрева до 450°С составляло 12 часов, далее металл нагревали со скоростью 25°С/час до температуры 550°С; данный вариант не соответствовал формуле изобретения режиму нагрева при рекристаллизационном отжиге.

Механические испытания проводили на электромеханической испытательной машине INSTRON-1185. Размеры образца составляли 20×120 мм.

Испытания проводили в полуавтоматическом режиме с тензометром продольной деформации (база тензометра 12,5 мм). Скорость растяжения составляла 10 мм/мин.

В случае кривых растяжения без физического предела текучести (что характерно, в частности, для IF-сталей) величину предела текучести определяли по показаниям тензометра с учетом линейного участка диаграммы растяжения (кроме этого, для контроля использовали анализ машинной диаграммы растяжения).

Показатель упрочнения (n) определяли в диапазоне деформации от 10 до 17%.

Коэффициент нормальной пластической анизотропии r определяли при остановке испытаний (при достижении 17%) путем замера вручную ширины образца (в трех сечениях).

Относительное удлинение δ4 определяли на базе 80 мм (A80).

Результаты механических испытаний образцов всех вариантов приведены в таблице. Определяли предел текучести σт, предел прочности σВ, относительное удлинение δ4, коэффициент нормальной пластической анизотропии r и коэффициент деформационного упрочнения n. Критерием обеспечения высокой штампуемости считали соответствие значений указанных параметров требованиям к сталям категории ВОСВ (весьма особо сложная вытяжка). Соответствующие требования к параметрам также представлены в таблице.

Видно, что для варианта 2, 3 и 5 получены высокие значения предела текучести и низкие значения коэффициента нормальной пластической анизотропии, что не позволяет отнести указанные стали к категории вытяжки ВОСВ. Для варианта 2 это связано с повышенной дисперсностью выделившихся при горячей прокатке частиц сульфида марганца, для варианта 3 - с повышенной дисперсностью частиц нитрида алюминия, а также недостаточным содержанием азота в твердом растворе перед рекристаллизационным отжигом, для варианта 5 - с недостаточным количеством частиц нитрида алюминия, выделившихся на начальных стадиях рекристаллизации при отжиге. Сталь, полученная по варианту 4, проявляет склонность к старению: через 2 месяца предел текучести возрос более чем на 20 Н/мм2, при этом на кривой растяжения появилась площадка текучести. Таким образом, только сталь, полученная по варианту 1, полностью соответствующему формуле изобретения, имеет механические свойства на уровне категории вытяжки ВОСВ и не проявляет склонности к старению. Следует отметить, что для всех исследованных вариантов получено удовлетворительное качество поверхности. То есть использование настоящего предложения существенно повышает штампуемость холоднокатаной стали для глубокой вытяжки в широком диапазоне технологических параметров, в частности скоростных и температурных параметров горячей прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2012 |

|

RU2499060C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2008 |

|

RU2361933C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2019 |

|

RU2721263C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562201C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562203C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

Изобретение относится к черной металлургии, а именно к производству сталей для холодной листовой штамповки, преимущественно деталей автомобилей. Способ производства холоднокатаной стали для глубокой вытяжки включает выплавку стали, разливку, горячую прокатку в черновой и чистовой группе клетей непрерывного широкополосного стана, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг в колпаковой печи при температуре не ниже 690°С и дрессировку. При этом выплавляют сталь, содержащую, мас.%: С 0,01-0,06, Si 0,003-0,030, Mn 0,05-0,25, P - 0,003-0,020, S 0,002-0,023, Al кислоторастворимый 0,01-0,06, N 0,002-0,007, Fe и неизбежные примеси остальное, при выполнении соотношений [Mn]·[S]≤0,045 и 5≤[Al]/[N]≤20. Горячую прокатку в черновой группе клетей заканчивают при толщине раската не менее 35 мм при температуре Tp≥1050+8000[Mn][S], а нагрев при рекристаллизационном отжиге осуществляют сначала до 450-500°С в течение не более 10 часов, после чего от 450-500°С нагрев ведут со скоростью не более 20°С/час, по крайней мере, до 550-600°С, далее со скоростью не более 50°С/час до температуры отжига. Техническим результатом является повышение штампуемости при сохранении качества поверхности. 1 табл.

Способ производства холоднокатаной стали для глубокой вытяжки, включающий выплавку стали, содержащей углерод, кремний, марганец, фосфор, серу, алюминий кислоторастворимый, железо и неизбежные примеси, в том числе азот, разливку, прокатку в черновой и чистовой группе клетей непрерывного широкополосного стана, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг в колпаковой печи при температуре не ниже 690°С с регламентированным нагревом и дрессировку, отличающийся тем, что выплавляют сталь, содержащую компоненты в следующем соотношении, мас.%:

при  ,

,

а горячую прокатку в черновой группе клетей заканчивают при толщине раската не менее 35 мм при температуре

Tp≥1050+8000·[Mn]·[S],

где Тр - температура раската после прокатки в черновой группе клетей, °С;

[Mn]·[S]≤0,045;

при этом регламентированный нагрев при рекристаллизационном отжиге осуществляют сначала до температуры 450-500°С в течение не более 10 ч, после чего от температур 450-500°С нагрев ведут со скоростью не более 20°С/ч по крайней мере до температуры 550-600°С, далее со скоростью не более 50°С/ч до температуры отжига.

| Способ производства раскисленной алюминием холоднокатаной листовой стали | 1990 |

|

SU1723156A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 1990 |

|

RU2031962C1 |

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1992 |

|

RU2034088C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2006-08-10—Публикация

2004-11-05—Подача