Изобретение относится к целлюлозно- бумажной промышленности.

Цель изобретения - повышение физико- механических свойств бумаги при одновременном снижении ее себестоимости.

Сущность изобретения заключается в том, что волокнистая масса, содержащая лигноцеллюлозный и лубяной волокнистые полуфабрикаты, в качестве лигноцеллюлоз- ного волокнистого полуфабриката содержит сульфатную небеленую целлюлозу со степенью помола 15,5-17,5°ШР, а лубяной волокнистый полуфабрикат со степенью помола 54-78°ШР.

Повышение прочности бумаги достигается за счет улучшения связеобразования, обусловленного введением в систему лубяного волокнистого полуфабриката (Л В П), который улучшает связь между прочными волокнами сульфатной целлюлозы, которая при низком градусе помола невелика, отсюда низкая прочность бумажного листа из одной сульфатной целлюлозы.

Низкая стоимость получаемой оберточной бумаги обусловлена применением дешевого волокнистого материала (ЛВП),

легко размалываемого и получаемого из отходов окорки еловой древесины, а также низким градусом помола (15,5-17,5°LUP) сульфатной небеленой (СФА) целлюлозы, являющейся трудноразмалываемым материалом.

П р и м е р 1. Лубяной волокнистый полуфабрикат получают из лубяной части отходов окорки ели обработкой их водой при 145°С, модуле 1:6 в течение 1 ч Затем его размалывают до степени помола 54°Ш Р. Сульфатную небеленую целлюлозу марки НС-2 со степенью помола 13°ШР размалывают в ЦРА до степени помола 16,5°ШР Композицию волокнистой массы составляют в соотношении, указанном в табл 1.

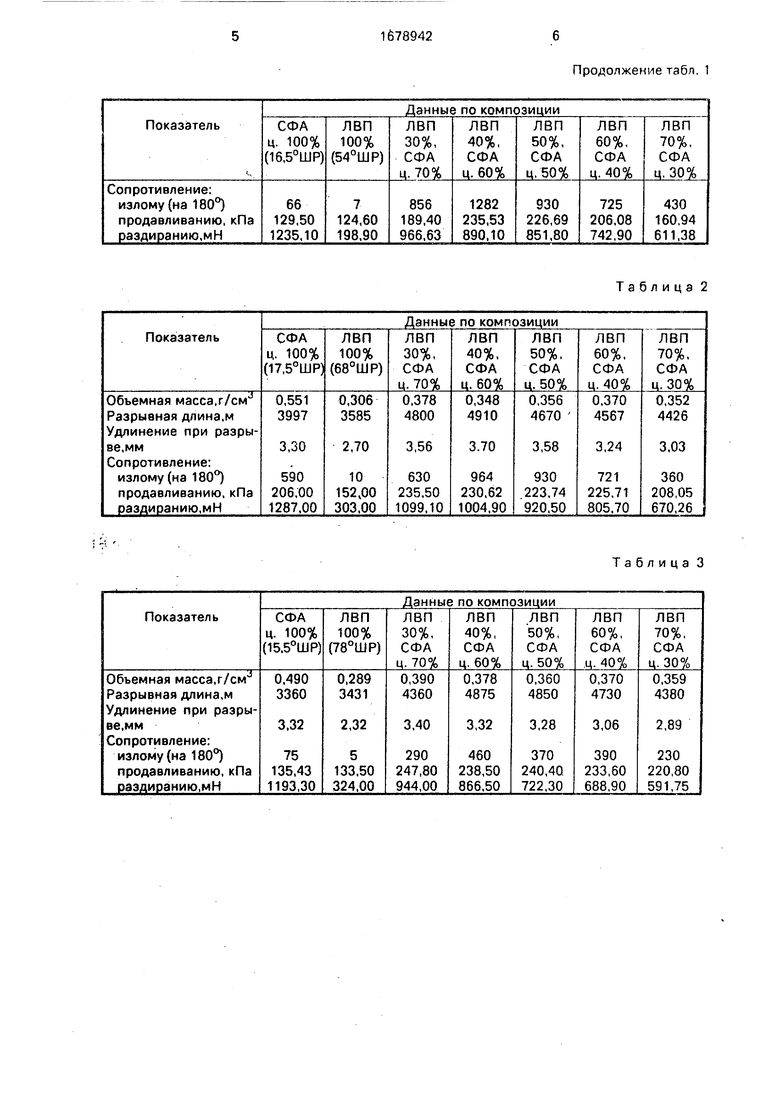

Отливки получают на ЛА-2 массой 75 г/м . После кондиционирования определяют механические показатели Результаты испытаний приведены в табл 1

П р и м е р 2 Лубяной волокнистый полуфабрикат получают по примеру 1 и размалывают до степени помола 68°ШР Сульфатную небеленую целлюлозу марки НС-2 размалывают до степени помола 17 5°ШР в ЦРА. Композицию волокнистой массы сосо

с

о VJ со ю

4

14)

ставляют в соотношении, указанном в табл.2, для сравнения испытывают исходные компоненты. Отливки получают на ЛА-2 массой 75г/м . После кондиционирования определяют механические пока- затели, результаты испытаний приведены в табл.2.

П р и м ер 3. Лубяной волокнистый полуфабрикат получают по примеру 1 и разма- лывают его до степени помола 78°ШР. Сульфатную небеленую целлюлозу марки НС-2 размалывают до степени помола 15,5°ШР в ЦРА. Композицию волокнистой массы составляют в соотношении, указанном в табл.3, для сравнения испытывают исходные компоненты. Отливки получают на ЛА-2 массой 75 г/м2. После кондиционирования определяют механические показатели, результаты приведены в табл.3.

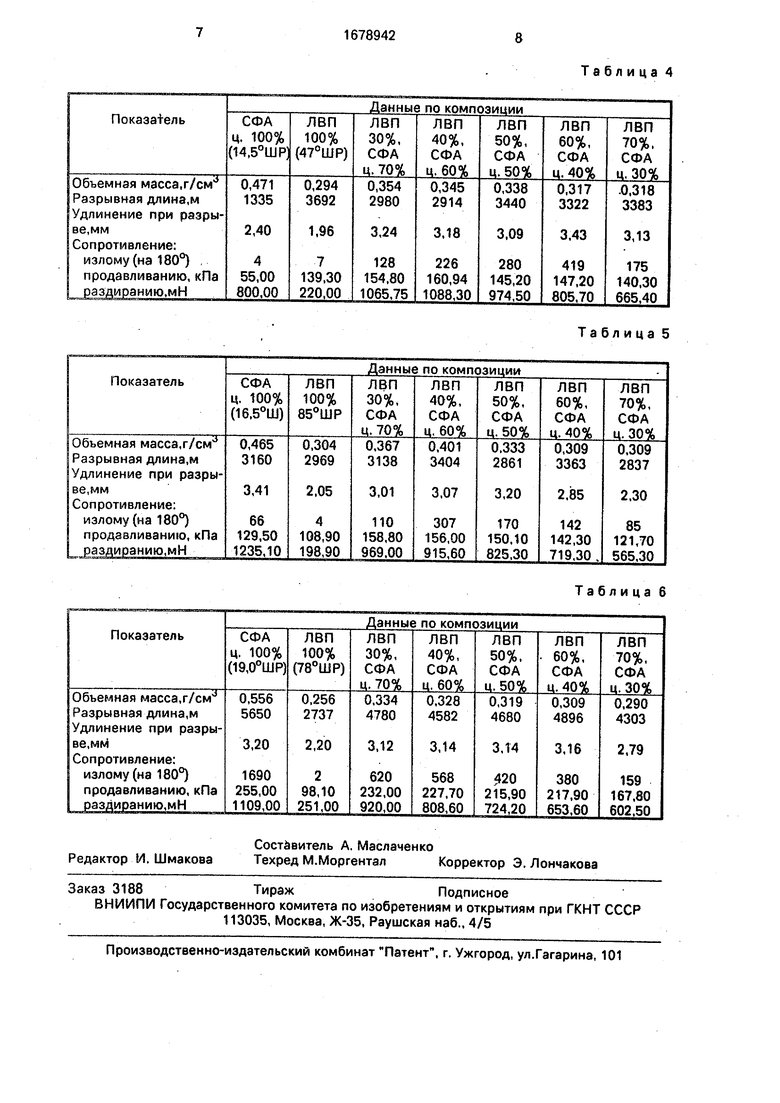

Пример4. Лубяной волокнистый полуфабрикат получают по примеру 1 и размалывают до степени помола 47°ШР. Сульфатную небеленую целлюлозу марки НС-2 размалывают до степени помола 14,5°ШР. Композицию волокнистой массы составля- ют в соотношении, указанном в табл.4, для сравнения испытывают исходные компоненты. Отливки получают на ЛА-2 массой 75г/м . После кондиционирования определяю механические показатели, результаты приведены в табл.4.

П р и м е р 5. Лубяной волокнистый полуфабрикат получают по примеру 1 и затем размалывают в промышленном ролле с металлической гарнитурой до степени по- мола 85°ШР. Сульфатную небеленую целлюлозу размалывают в ЦРА до степени помола 16,5°ШР. Композицию волокнистой массы составляют в соотношении, указанном в табл.5, для сравнения испытывают исходные компоненты. Отливки получают на ЛА-2 массой 75 r/м2. После кондиционирования определяют механические показатели, результаты приведены в табл.5.

Примерб. Лубяной волокнистый полуфабрикат получат из луба отходов окорки ели обработкой водой при 145°С, модуле

1 ;б в течение 1,5 ч в 5-литровом автоклаве с электрообогревом. ЛВП размалывают в ЦРА до степени помола 78°Ш Р. Сульфатную небеленую целлюлозу марки НС-2 со степенью помола 12.5°ШР размалывают до 19,0°ШР,

Композицию волокнистой массы для изготовления оберточной бумаги составляют в соотношении, указанном в табл.б, для сравнения испытывают исходные компоненты. Отливки получают на ЛА-2 массой 75 г/м2. После кондиционирования в стандартных условиях определяют механические показатели, результаты приведены в табл.б.

Предлагаемая волокнистая масса по сравнению с известной позволяет повысить прочностные характеристики получаемой оберточной бумаги по продавливанию в 1,5-2.4 раза, по раздиранию в 2,8-3,4 раза, а по сопротивлению излому предлагаемая оберточная бумага, в сравнении с известной, представляет качественно новый вид: величина излома у нее колеблется от 360 до 1280 дв.перегибов на 180° (у известной не превышает 2-8 дв.перегибов).

Затраты электроэнергии на размол компонентов снижаются в 1,5-2 раза, что положительно сказывается на себестоимости бумаги.

Формула изобретения

Волокнистая масса для изготовления оберточной бумаги, содержащая лигноцел- люлоэный и лубяной волокнистые полуфабрикаты, отличающаяся тем, что. с целью повышения физико-механических свойств бумаги при одновременном снижении ее себестоимости, она содержит в качестве лигноцеллюлозного волокнистого полуфабриката сульфатную небеленую целлюлозу со степенью помола 15.5-Т7,5°ШР, а лубяной волокнистый полуфабрикат со степенью помола 54-78°ШР при следующем соотношении компонентов, мас.%:

Сульфатная небеленая

целлюлоза40-60

Лубяной волокнистый

полуфабрикат40-60

Таблица 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнистая масса для изготовления оберточной бумаги | 1983 |

|

SU1170029A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2803626C1 |

| Волокнистая масса для изготовления впитывающей технической бумаги | 1988 |

|

SU1684384A1 |

| Волокнистая масса для изготовления мешочной бумаги | 1986 |

|

SU1395722A1 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

| Бумажная масса для изготовления мешочной бумаги | 1989 |

|

SU1664938A1 |

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1497321A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОВОЛОКНИСТОЙ БУМАГИ-ОСНОВЫ ДЛЯ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2021410C1 |

| Волокнистый полуфабрикат из лузги подсолнечника и способ его получения (варианты) | 2023 |

|

RU2813172C1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет повысить физико-механические свойства бумаги при одновременном снижении ее себестоимости. Волокнистая масса содержит следующие компоненты, мас.%: сульфатная небеленая целлюлоза со степенью помола 15,5-17,5°ШР 40-60 и лубяной волокнистый полуфабрикат со степенью помола 54-78°ШР 40-60. 6 табл.

Таблица 2

Таблица 3

Таблица 4

Таблица 5

Таблица 6

| Бумага оберточная | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПУСКА В ХОД ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1925 |

|

SU8273A1 |

| Волокнистая масса для изготовления оберточной бумаги | 1983 |

|

SU1170029A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-23—Публикация

1989-11-10—Подача