Изобретение относится к устройствам для автоматической укладки грузов, имеющих нестабильную форму и упакованных в мешки, пакеты или сетку, с автоматической подачей поддонов и системой формирования и удержания стопки и может быть использована в сельском хозяйстве, производстве строительных материалов (цемента, строительных смесей), нефтехимии (гранулированные пластики) и т.п. после технологической линии упаковки для укладки на поддоны упаковок с сыпучими грузами, объектов с нестабильной формой и грузов в мешках/пакетах/сетках.

Известна погрузочная платформа, которая содержит первый роликовый конвейер, укладчик, второй роликовый конвейер, платформу для подготовки материала и вилочный погрузчик, конец первого роликового конвейера снабжен зоной захвата, вход в зону захвата снабжен поворотным механизмом, а второй роликовый конвейер разделен на последовательно соединенные зоны штабелирования, разгрузки и погрузки, зона штабелирования снабжена первым двигателем для обеспечения мощности передачи, а зона загрузки и разгрузки снабжена вторым двигателем для обеспечения мощности передачи, зона погрузки расположена на краю погрузочной платформы, вилочный погрузчик обращен к зоне погрузки, маршрут движения вилочного погрузчика проходит по прямой линии с зоной погрузки и местом парковки грузового отсека, площадкой для подготовки материала, зоной захвата, зона штабелирования и зона разгрузки расположены в зоне движения робота-укладчика, между описанной зоной штабелирования и зоной разгрузки предусмотрен блок, который находится выше опорной поверхности груза второго роликового конвейера при подпрыгивании, блок во втянутом состоянии ниже опорной поверхности груза второго роликового конвейера (публикация CN111847018, МПК B65G 69/22, B65G 43/08, B65G 47/91, B65G 67/04, B65G 57/04, B65G 57/22, 2020 г.). Однако данная погрузочная платформа имеет лишь одно рабочее место, что не позволяет обеспечить непрерывный цикл работы в случае, если паллета уже собрана до конца, но дальнейшая транспортировка пока не производится.

Известна роботизированная система укладки на поддоны для приема объектов с конвейера и погрузки объектов на опорную конструкцию, при этом роботизированная система укладки на поддоны включает:

- робота, включающего в себя основание, узел шарнирного манипулятора, прикрепленный к основанию, и захватное устройство, соединенное с узлом шарнирного манипулятора;

- подъемную станцию, расположенную под основанием робота, при этом подъемная станция содержит: путь транспортировки, по которому могут перемещаться объекты, причем путь транспортировки имеет зону ожидания и зону подъема; стопорный узел, имеющий барьер, подвижный между положением блокировки, в котором барьер препятствует движению по пути транспортировки между зоной удержания и зоной подъема, и положением разблокировки, в котором барьер не препятствует движению по пути транспортировки между зоной хранения и лифтовая зона; узел подъемника, имеющий подъемник, способный поднимать любой из объектов, расположенных в зоне подъема над путем транспортировки, в положение захвата, из которого робот может захватить объект с помощью захватного устройства; и систему управления, соединенную со стопорным узлом и узлом подъемника и предназначенная для управления движением барьера из положения разблокировки в положение блокировки, чтобы предотвратить перемещение любых других объектов из зоны удержания в зону подъемника, когда подъемник поднятие объекта в положение захвата (публикация US20090028686, МПК B65G 47/24, 2009 г.). Указанный комплекс ввиду особенностей конструкции и расположения конвейерной ленты (робот стоит на тумбе, под которой располагается конвейерная лента) имеет ограничения по максимальной высоте перемещаемого объекта, а также не содержит механизм автоматической подачи поддонов, что приводит к сокращению перечня грузов для укладки известной системой и не позволяет организовать непрерывный цикл работы из-за постоянной необходимости вручную загружать поддоны.

Наиболее близким аналогом того же назначения, что и заявляемая полезная модель, является роботизированный технический комплекс, который включает конвейерные линии, шкафы управления, промышленных роботов-паллетоукладчиков, станции центрирования поддонов, накопитель паллет, автоматический диспенсер паллет и т.д., систему безопасности (Как мы создаем наши роботизированные технические комплексы (РТК). - Мельсервис. - URL: https://melservis.ru/palletayzer/, дата обращения 16.03.2023 г.). Главный недостаток известного роботизированного комплекса - длительная разработка проекта, которая негативно сказывается, в том числе на процедуре ввода в эксплуатацию. Кроме того, в данном комплексе отсутствует система формирования стопки, из-за чего при сборке паллеты мешки будут постепенно смещаться друг относительно друга, что в конечном итоге может привести к падению груза. Также либо полностью отсутствует система автоматической подачи поддонов, либо она расположена только с одной стороны, что снижает производительность устройства и исключает возможность организации полностью непрерывного цикла его работы.

Задачей заявляемой полезной модели является устранение указанных недостатков. Технический результат заключается в получении универсальной роботизированной установки по укладке на поддоны, обеспечивающей быстрый ввод в эксплуатацию, возможность легкой переналадки под разные типоразмеры мешков, повышение эффективности и производительности укладки, исключение рисков смещения/падения груза из стопки.

Поставленная задача решается, а технический результат достигается за счет того, что роботизированная установка для укладки на поддоны включает магазин для поддонов, механизм автоматической подачи поддонов, множество рольгангов, промышленного робота на стойке, оборудованного вилочным захватом, механизм формирования и удержания стопки, ограждение с системой безопасности, при этом установка разделена на две рабочие зоны, каждая из которых содержит последовательно размещенные зону укладки и зону выгрузки, справа и слева от промышленного робота, при этом все элементы установки закреплены на общей силовой раме из сваренных между собой профильных труб.

Повышение эффективности укладки грузов обеспечивается за счет непрерывного процесса укладки в три смены (24 часа) с максимальной производительностью благодаря двум компактно расположенным рабочим зонам с поддонами, которые загружают попеременно друг за другом. Благодаря наличию механизма формирования и удержания стопки исключаются риски смещения/падения груза из стопки.

Компактное размещение элементов роботизированной установки для укладки на поддоны на общей силовой раме из сваренных между собой профильных труб, их соединение между собой с помощью болтовых соединений и сварки, обеспечивает жесткость и точность позиционирования при транспортировке поддонов из магазина для поддонов в зону выгрузки и далее на вывод заполненного поддона с грузом из рабочей зоны. Также при возникновении внештатной ситуации все элементы конструкции, закрепленные на общей силовой раме, не изменят свое положение друг относительно друга, что в обратном случае привело бы к необходимости перепрограммирования элементов, настроенных на совместную работу, таким образом, обеспечивается стабильная бесперебойная работа установки.

Механизм формирования и удержания стопки оборудован ножничным подъемником, который перемещает поддон внутри колодца, что позволяет поддерживать и формировать правильные края стопки грузка, который укладывается на поддон. Также благодаря тому, что по мере укладки груза ножничный подъемник постепенно опускается, место, куда промышленный робот складывает груз, всегда находится на одном уровне, значительно сокращая время программирования и переналадки. В конструкции механизма формирования и удержания стопки предусмотрены специальные створки, которые открываются, когда необходимо установить в место загрузки новый поддон, что позволяет поддону беспрепятственно в автоматическом режиме попадать в зону загрузки и выходить из нее после завершения формирования паллеты, при этом в момент самой загрузки створки находятся в закрытом состоянии и обеспечивают надежное удержание мешков, предотвращая их смещение и падение.

Также по общей силовой раме проведены все сигнальные провода от датчиков, провода для управления приводами механизмов подачи, провода от системы безопасности и промышленного робота, которые приходят в контроллер и объединяются в единую коммуникационную систему.

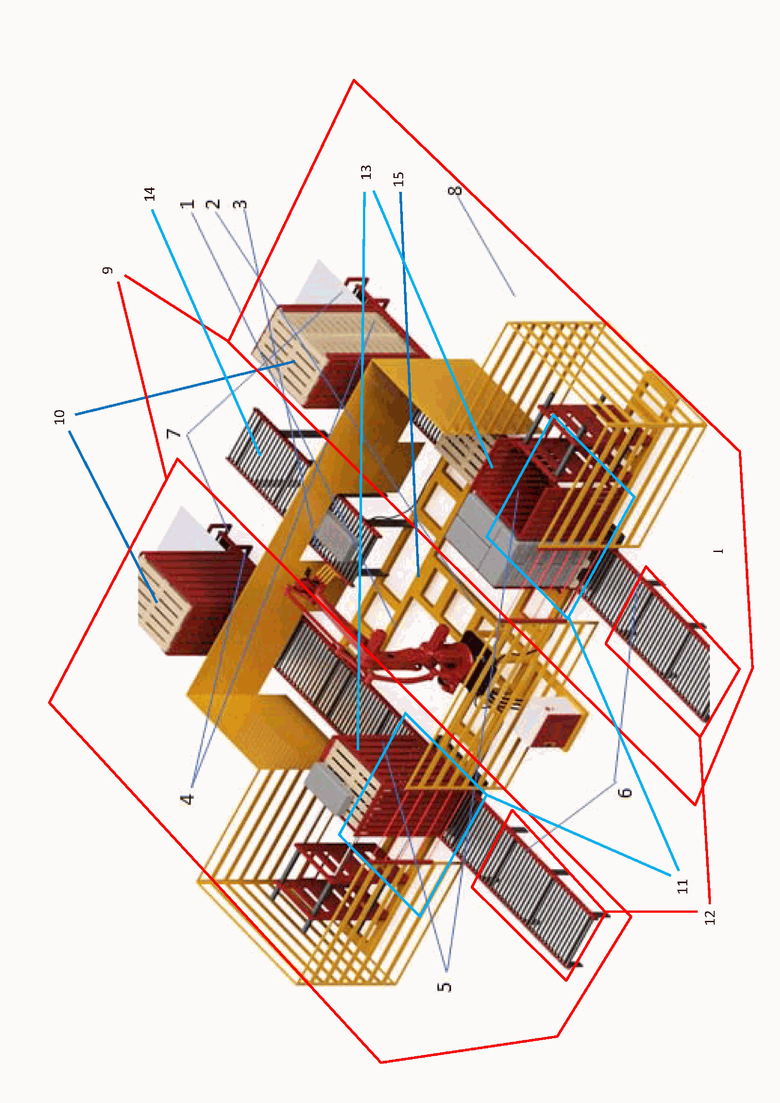

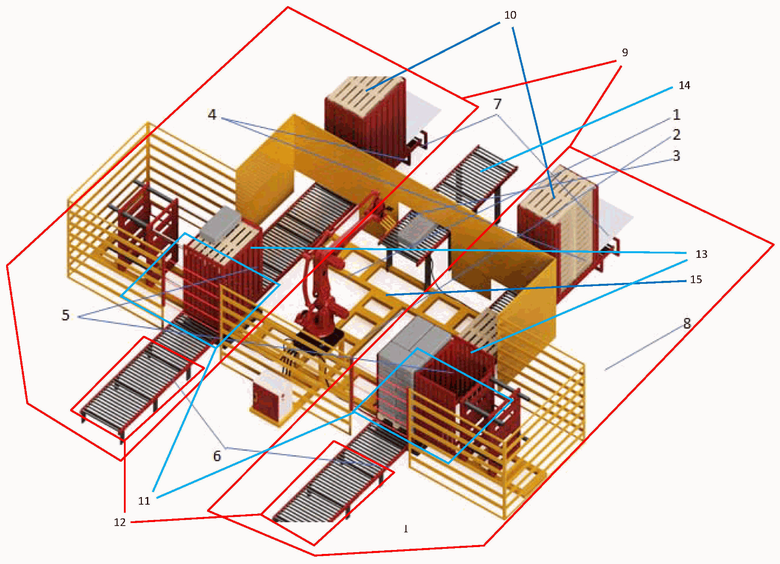

Заявляемое устройство представлено на чертеже с использованием следующих обозначений:

1 - промышленный робот;

2 - стойка;

3 - вилочный захват;

4 - рольганг;

5 - рольганг с позиционером для поддона;

6 - рольганг для вывода из рабочей зоны;

7 - механизм автоматической подачи поддонов;

8 - ограждение с системой безопасности;

9 - рабочая зона;

10 - магазин для поддонов;

11 - зона укладки;

12 - зона выгрузки;

13 - механизм формирования и удержания стопки;

14 - упаковочная зона;

15 - общая силовая рама.

В начале рабочей смены оператор загружает поддоны в магазин для поддонов 10 в обеих рабочих зонах 9 и запускает роботизированную установку для укладки на поддоны в работу, смонтированную на общей силовой раме 15 и окруженную ограждением с системой безопасности 8. Механизм автоматической подачи поддонов 7 представляет из себя металлическую конструкцию с пневматическим приводом, направляющими и датчиками, соединенными между собой и общей несущей рамой всей установки. Он автоматически перемещает первый поддон из магазина для поддонов 10 по рольгангу 4 в зону укладки 11. Когда поддон поступает по рольгангу с позиционером для поддона 5 в зону укладки 11, в работу включается механизм формирования и удержания стопки 13. В исходном положении его боковые стенки открыты, как только поддон попадает в требуемую позицию, снизу он фиксируется выдвижными штифтами. После этого боковые стенки закрываются, благодаря чему образуется своеобразная «клетка» внутри которой находится поддон. Далее поддон поднимается с помощью ножничного подъемника в верхнее положение и ожидает загрузку на него первого слоя груза.

В это время в зону работы промышленного робота 1, установленного на стойке 2, из упаковочной зоны 14 поступает груз. Промышленный робот 1 берет его с помощью специального вилочного захвата 3 и кладет на поддон, после чего берет следующий груз и т.д. Цикл повторяется до тех пор, пока не будет уложен первый слой. После этого механизм формирования и удержания стопки 13 опускает поддон на высоту одного слоя, и промышленный робот 1 укладывает сверху следующий слой и т д. Цикл повторяется до тех пор, пока не будет уложено заданное количество слоев.

Благодаря тому, что поддон постепенно, по мере загрузки, опускается вниз и находится в «клетке» стопка не распадается при укладывании новых слоев сверху.

Как только промышленный робот 1 уложил заданное количество слоев, боковые стенки механизма формирования и удержания стопки 13 открываются, штифты снизу убираются и поддон автоматически транспортируется в зону выгрузки 12.

Промышленный робот 1 в это время переходит к загрузке второго поддона во второй рабочей зоне 9. В это время заполненный грузом поддон из первой зоны 9 по рольгангу для вывода из рабочей зоны 6 перемещается за пределы роботизированной установки для укладки на поддоны для дальнейшего использования, а на его место автоматически устанавливается следующий. Цикл полностью повторяется до тех пор, пока в магазинах для поддонов 10 обеих рабочих зон 9 есть поддоны.

Последовательность зон и положение элементов друг относительно друга обусловлены описанным алгоритмом работы, т.к. все этапы и зоны, отвечающие за них, расположены последовательно и рядом друг с другом, удается сократить общее время цикла и сократить общую площадь для размещения установки.

Изобретение относится к устройствам для автоматической укладки грузов. Роботизированная установка для укладки на поддоны включает магазин для поддонов, множество рольгангов, промышленного робота на стойке, ограждение с системой безопасности, механизм автоматической подачи поддонов и механизм формирования и удержания стопки. Робот оборудован вилочным захватом. Установка разделена на две рабочие зоны, каждая из которых содержит последовательно размещенные зону укладки и зону выгрузки справа и слева от промышленного робота. Все элементы установки закреплены на общей силовой раме из сваренных между собой профильных труб. Механизм формирования и удержания стопки оборудован ножничным подъемником и створками. Ножничный подъемник перемещает поддон внутри колодца. Створки открываются, когда необходимо установить в место загрузки новый поддон. Достигается обеспечение быстрого ввода в эксплуатацию, возможность легкой переналадки под разные типоразмеры мешков, повышение эффективности и производительности укладки, исключение рисков смещения/падения груза из стопки. 1 з.п. ф-лы, 1 ил.

1. Роботизированная установка для укладки на поддоны, включающая магазин для поддонов, множество рольгангов, промышленного робота на стойке, оборудованного вилочным захватом, механизм автоматической подачи поддонов и механизм формирования и удержания стопки, ограждение с системой безопасности, отличающаяся тем, что установка разделена на две рабочие зоны, каждая из которых содержит последовательно размещенные зону укладки и зону выгрузки, справа и слева от промышленного робота, при этом все элементы установки закреплены на общей силовой раме из сваренных между собой профильных труб, механизм формирования и удержания стопки оборудован ножничным подъемником, который перемещает поддон внутри колодца, а также створками, которые открываются, когда необходимо установить в место загрузки новый поддон.

2. Установка по п. 1, отличающаяся тем, что по общей силовой раме проведены все сигнальные провода от датчиков, провода для управления приводами механизмов подачи, провода от системы безопасности и промышленного робота, которые приходят в контроллер и объединяются в единую коммуникационную систему.

| Мельсервис | |||

| Комплексные решения по паллетированию | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МОДУЛЬНЫЙ РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ПАЛЛЕТИРОВАНИЯ ШТУЧНЫХ ГРУЗОВ | 2021 |

|

RU2783555C1 |

| RU 2019126928 A, 02.03.2021 | |||

| DE 102020121097 A1, 17.02.2022 | |||

| US 2015360885 A1, 17.12.2015. | |||

Авторы

Даты

2024-02-12—Публикация

2023-07-06—Подача