Изобретение относится к неразрушающему контролю технического состояния газотурбинных двигателей (ГТД), а именно к способам технической диагностики дефектов, влияющих на работоспособность узлов газотурбинного двигателя при его испытаниях и эксплуатации, и может найти применение в двигателестроении для выявления наличия дефектов.

Наиболее близким к заявленному изобретению по технической сущности и достигаемому техническому результату является способ диагностики технического состояния газотурбинного двигателя, заключающийся в том, что выбирают параметры, подлежащие диагностическому контролю, текущее значение которых регистрируют на диагностируемом газотурбинном двигателе, для диагностики газотурбинного двигателя по его любому узлу для последнего выбирают по меньшей мере два параметра, характеризующие его работоспособность и экспериментально определяют их предельно допустимые значения отклонений для данного типа двигателя, после чего в ходе работы двигателя в текущий момент времени вычисляют среднее значение для каждого выбранного параметра за предшествующий короткий и длинный временной периоды, при отношении короткого временного периода к длинному в интервале 0,002-0,1, и определяют их разность, далее вычисляют отношение полученных разностей к соответствующим предельно допустимым значениям отклонений параметров, а затем суммируют их, и если полученная сумма отношений превышает единицу, то делают вывод о неисправности диагностируемого двигателя, (патент РФ 2745820 С1, 01.04.2021 г.).

В результате анализа данного способа необходимо отметить, что для диагностики состояния двигателя контролируемые параметры обрабатываются двумя каналами с различными частотными характеристиками, из которых низкочастотный канал выделяет среднее значение, и решение о неисправности принимается по величине рассогласования выходных сигналов каналов. Это позволяет получить надежный результат на установившихся режимах работы двигателя. Однако значения ряда контролируемых параметров, например, температур узлов двигателя, существенно зависят от режима работы, поэтому во время переходного процесса разность выходных сигналов измерительных каналов может приводить к формированию ложных диагностических сигналов при исправном состоянии двигателя и его систем.

Техническим результатом предлагаемого способа диагностики технического состояния является исключение формирования ложных диагностических сообщений при изменении режима работы двигателя и повышение точности и надежности работы системы диагностики ГТД.

Указанный технический результат достигается тем, что в известном способе диагностики технического состояния газотурбинного двигателя, заключающемся в том, что выбирают параметры, подлежащие диагностическому контролю, текущее значение которых измеряют на диагностируемом газотурбинном двигателе (P1, Р2 … Pn), в ходе работы двигателя каждый из измеряемых параметров обрабатывают двумя каналами с различными частотными характеристиками, выходы каналов (P11, Р12, Р21, Р22, …, Pn1, Pn2) сравнивают между собой и по величине разности (ΔР1=Р11-Р12, ΔР2=Р21-Р22, ΔPn=Pn1-Pn2,), делают вывод о неисправности диагностируемого двигателя, согласно предложению дополнительно определяют текущее (nРД) и среднее (nРДср) значения частоты вращения ротора двигателя, а так же их модуль их разности (ΔnРД=| nРД-nРДср |), выбирают порог по частоте вращения ротора (nРДmax), для каждого из контролируемых параметров выбирают временной интервал τ (τ1, τ2, …, τn), если ΔnРД превышает выбранный порог nРДmax, то формируют единичные значения логических сигналов L (L1, L2, …, Ln), каждое из которых сохраняется в течение выбранного для контролируемого параметра соответствующего интервала времени τ после того, как ΔnРД снижается ниже порога nРДmax, а при единичных значениях логических сигналов L определенные ранее значения Р11, Р12, Р21, Р22,…, Pn1, Pn2 присваивают равными текущим значениям параметров P1, Р2 … Pn соответственно.

Заявленное изобретение поясняется следующим подробным описанием его осуществления со ссылкой на фигуры, на которых представлены схемы системы диагностики ГТД.

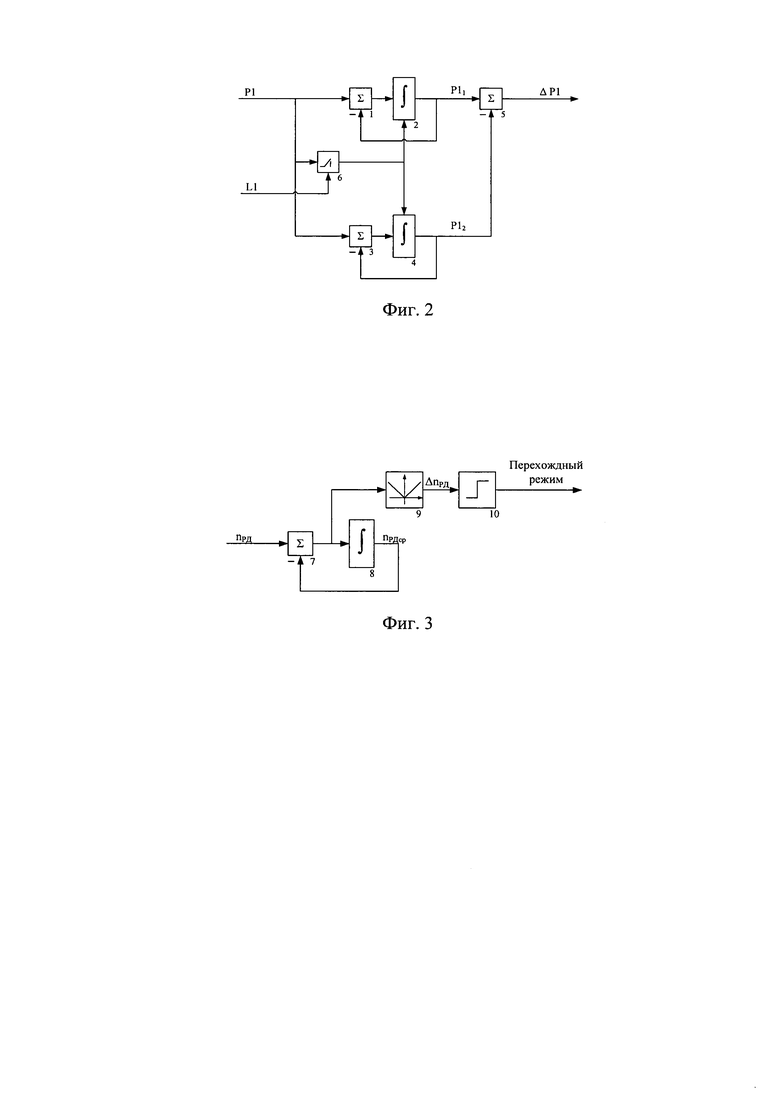

На фиг. 1 показана общая укрупненная структура системы диагностики, где показаны:

- P1, Р2, …, Pn - датчики измерения параметров, подлежащих диагностическому контролю;

- каждый из параметров обрабатывается блоком обработки сигнала, содержащим два канала измерения с различными частотными характеристиками, структура блока представлена на фигуре 2, выходной сигнал блока - разность выходных сигналов измерительных каналов;

- для каждого из параметров своим логическим таймером формируется логический сигнал L (L1, L2, …, Ln);

- nРД - датчик измерения частоты вращения ротора двигателя;

- блок формирования признака «Переходный режим», управляющий работой таймеров;

- блок принятия решения, формирующий сигнал неисправности в зависимости от разности выходных сигналов измерительных каналов.

Логический таймер представляет собой логический элемент, имеющий один вход и один выход. Выходное значение таймера - это логический сигнал L (L1, L2, …, Ln).

L устанавливается в «1» мгновенно, если значение входа таймера устанавливается в значение «1». L устанавливается в «0» если значение входа таймера удерживается в состоянии «0» в течение времени τ. Начальное состояние выхода таймера - «0».

После изменения режима работы значения параметров стабилизируются на новом уровне через время переходного процесса.

Времена таймеров τ выбираются для каждого из параметров индивидуально (τ1, τ2, …, τn) и соответствуют временам переходных режимов по каждому из контролируемых параметров. Время переходного режима складывается из двух интервалов - времени перехода двигателя в новое состояние и времени установления контролируемого параметра. Время установления контролируемых параметров индивидуально для каждого из параметров определяется конструктивными особенностями двигателя и может быть определено экспериментально.

На фигуре 2 показана структура блока обработки сигнала для параметра Р1, другие блоки обработки сигналов в системе выполнены аналогичным образом.

Входные сигналы блока - значение измеряемого параметра (Р1), и соответствующий параметру логический сигнал L1. Выходной сигнал блока: разность выходных сигналов измерительных каналов:

ΔP1=Р11-Р12.

Блок обработки сигналов содержит:

- первый канал измерения, состоящий из интегратора 2, охваченного отрицательной обратной связью через суммирующий усилитель 1, к первому входу суммирующего усилителя 1 подключен сигнал с датчика Р1, значение интегратора 2 - это сигнал измерения первого канала Р11;

- первый канал измерения, состоящий из второго интегратора 4, охваченного отрицательной обратной связью через второй суммирующий усилитель 3, к первому входу суммирующего усилителя 3 подключен сигнал с датчика Р1, значение интегратора 4 - это сигнал измерения второго канала Р12;

- сумматор 5, ко входам которого подключены выходы интеграторов 2 и 4, сумматор формирует разность сигналов каналов измерения: ΔPl=P11-P12;

- ключ 6, к управляемому входу которого подключен логический сигнал L1, к функциональному входу ключа подключен сигнал с датчика Р1, а выход ключа подключен к входам установки значений интеграторов 2 и 4; при поступлении сигнала «1» на управляемый вход ключа 6, ключ замыкается и сигнал с датчика Р1 поступает на входы установки значений интеграторов 2 и 4, накопленные интеграторами значения заменяются на текущие значения параметра Р1.

Интегратор, охваченный обратной связью, представляет собой фильтр первого порядка, постоянная времени которого определяет частоту среза фильтра и численно равна обратной величине коэффициента усиления суммирующего усилителя.

В общем случае постоянные времени первого 2 и второго 4 интеграторов отличаются в несколько раз (в 10…500). Для определенности будем считать, что интегратор 2 имеет постоянную времени порядка Т=6 мин., а интегратор 4 - 240⋅Т=24 часа.

Выходное значение (Р12) второго интегратора 4 («медленного») отражает состояние двигателя по контролируемому параметру Р1 с учетом внешних факторов (температура, давление) и является базой для обнаружения отказа при изменении значения (P11) первого интегратора 2 («быстрого»), которое представляет собой «мгновенное» состояние двигателя. Появление разности между выходными значениями интеграторов означает изменение состояния узла, характерное для отказа. Эта разность вычисляется на суммирующем усилителе 5 и анализируется в блоке принятия решений.

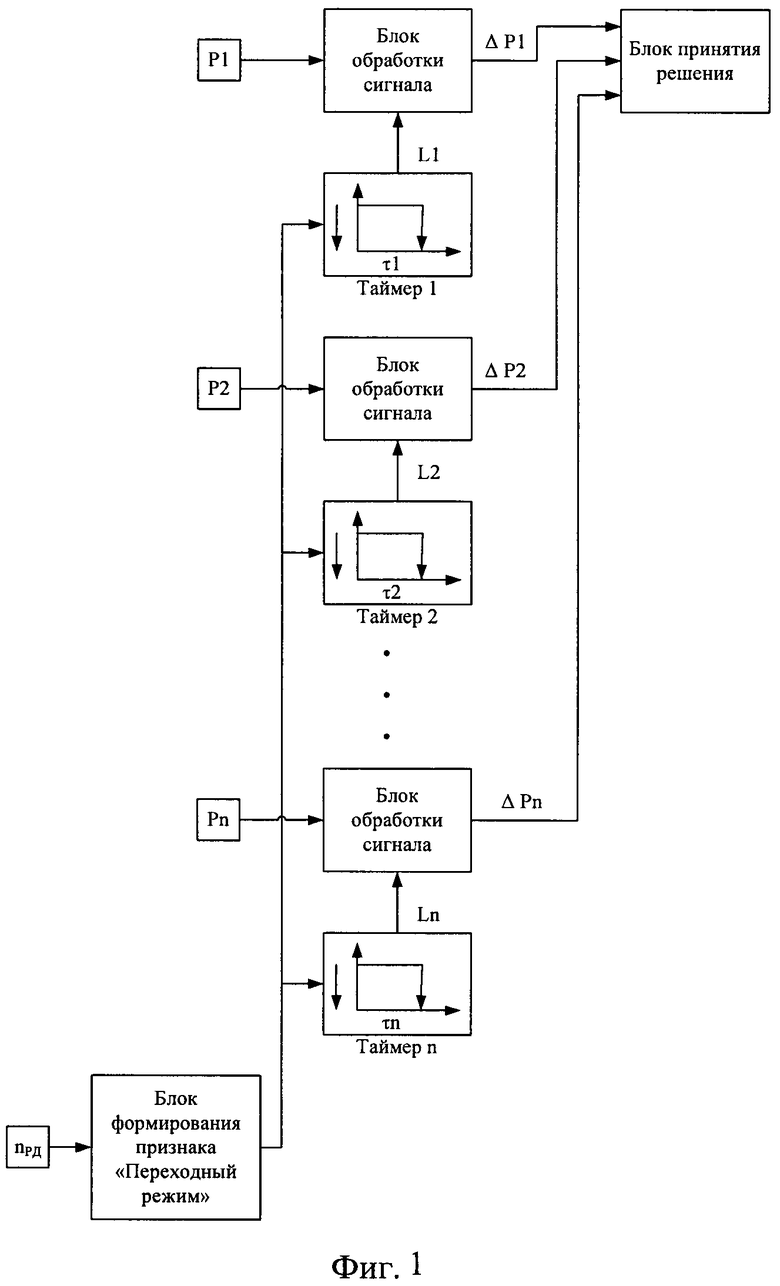

Структура блока формирования сигнала «Переходный режим» представлена на фигуре 3.

Входной сигнал блока - сигнал с датчика частоты вращения ротора двигателя - nРД.

Выходной сигнал блока - логический сигнал «Переходный режим», управляющий работой таймеров в системе диагностики.

Блок формирования сигнала «Переходный режим» содержит:

- интегратор 8, охваченный отрицательной обратной связью через суммирующий усилитель 7, к первому входу суммирующего усилителя 7 подключен сигнал с датчика nРД; выходным значением интегратора 8 является среднее значение частоты вращения ротора (nРДср);

- выпрямитель 9, к входу которого подключен выход суммирующего усилителя 7; на выходе выпрямителя 9 формируется модуль разности текущего и среднего значения частоты вращения ΔnРД: ΔnРД=| nРД-nРдср |;

- компаратора 10, к входу которого подключен выход выпрямителя 9 подключен; компаратор формирует на своем выходе сигнал логической единицы («1») при ΔnРД превышающем настройку компаратора - порог по частоте вращения (nРдmax), и формирует сигнал логического нуля («0») при ΔnРД меньше nРдmax; сигнал «1» соответствует переходному режиму работы двигателя.

В переходном режиме выполняется установка начальных условий интеграторов измерительных каналов. После окончания переходного режима по каждому из контролируемых параметров, его измерительные каналы включаются в работу.

Если не совершать дополнительных действий, то при изменении режима работы двигателя, «медленный» интегратор 4 в блоке обработки сигналов не успеет изменить свое значение за время переходного процесса, и на сумматоре 5 возникнет разность, которая может привести к формированию отказа блоком принятия решений.

На переходном режиме работы ГТД возникает рассогласование между фактической частотой вращения ротора (nРД), измеряемой датчиком nРд, и ее средним значением (сигнал интегратора 8 - nРдср). При превышении модуля разности, формируемой выпрямителем 9 блока формирования признака «Переходный режим», порога срабатывания компаратора 10, последний формирует на своем выходе логический сигнал «1», означающий, что двигатель находится в переходном режиме работы. Когда частота вращения ротора двигателя выйдет на новый заданный уровень, значение интегратора 8 начнет к нему приближаться, модуль разности будет уменьшаться, и произойдет обратное срабатывание компаратора 10 - установка его выхода в «0», означающее что двигатель находится в установившемся режиме работы.

Так как часть параметров работы ГТД продолжают свое изменение какое-то время после окончания изменения частоты вращения (например, такие параметры как температура газов за турбиной, температура масла, топлива и т.п.), то сигнал об окончании переходного процесса в систему диагностики должен быть снят с задержкой, определяемой для каждого из параметров индивидуально. Эта задержка реализуется таймерами системы.

В соответствии с сигналом соответствующего таймера, ключ 6 в блоке измерения замыкается, и сигнал с датчика Р1 поступает на вход интеграторов 2 и 4, удерживается там все время переходного процесса, заменяя накопленное значение интеграторов на текущее значение параметра P1. Разность, формируемая сумматором 5, становится равной нулю.

После окончания переходного процесса, сигнал L1=«1» на выходе таймера с задержкой τ1 снимается, и система продолжает контролировать работу двигателя штатным образом.

Работа соответствующих параметрам Р блоков обработки сигналов и таймеров идентичная. Выбранные задержки обеспечивают формирование блоками обработки сигналов нулевых рассогласований между каналами измерений в переходных процессах.

Таким образом, на установившихся режимах работы система определяет отклонение контролируемых параметров от среднего значения и формирует диагностические сообщения при выходе отклонений за допуск. В переходных режимах работы контроль отключается.

Это позволяет обеспечить раннее обнаружение отказов за счет высокой чувствительности системы и одновременно исключить ложное формирование диагностических сообщений, тем самым повысить точность и надежность системы диагностики.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРИРОВАННАЯ СИСТЕМА АВТОМАТИЧЕСКОГО КООРДИНИРОВАННОГО УПРАВЛЕНИЯ ОБЪЕКТОМ | 2005 |

|

RU2297659C1 |

| Способ автоматического регулирования перетока активной мощности | 1989 |

|

SU1742937A1 |

| Способ диагностики технического состояния газотурбинного двигателя | 2020 |

|

RU2745820C1 |

| ОБНАРУЖЕНИЕ СИГНАЛА В СИСТЕМЕ БЕСПРОВОДНОЙ СВЯЗИ | 2005 |

|

RU2395170C2 |

| ОБНАРУЖЕНИЕ СИГНАЛА В СИСТЕМЕ БЕСПРОВОДНОЙ СВЯЗИ | 2010 |

|

RU2444841C2 |

| Способ контроля герметичности изделия и устройство для осуществления способа | 2016 |

|

RU2623188C1 |

| УСТРОЙСТВО ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ ОБЪЕКТА, ИМЕЮЩЕГО ЭЛЕКТРОННУЮ СИСТЕМУ МОНИТОРИНГА ФУНКЦИОНАЛЬНЫХ ПАРАМЕТРОВ | 1994 |

|

RU2050016C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2445598C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2499240C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ УТЕЧКИ ЧЕРЕЗ НЕГЕРМЕТИЧНЫЙ ЗАТВОР ШАРОВОГО КРАНА ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ В РАБОЧЕМ РЕЖИМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2758876C1 |

Изобретение относится к неразрушающему контролю технического состояния газотурбинных двигателей (ГТД). Способ диагностики технического состояния газотурбинного двигателя заключается в том, что выбирают параметры, подлежащие диагностическому контролю, текущее значение которых измеряют на диагностируемом газотурбинном двигателе (P1, Р2 … Pn), в ходе работы двигателя каждый из измеряемых параметров обрабатывают двумя каналами с различными частотными характеристиками, выходы каналов (Р11, Р12, Р21, Р22, …, Pn1, Pn2) сравнивают между собой и по величине разности (ΔР1=Р11-Р12, ΔР2=Р21-Р22, …, ΔPn=Pn1-Pn2,) делают вывод о неисправности диагностируемого двигателя. Дополнительно определяют текущее (nРД) и среднее (nРДср) значения частоты вращения ротора двигателя, а также модуль их разности (ΔnРД=| nРД-nРДср |), выбирают порог по частоте вращения ротора (nРДmax), для каждого из контролируемых параметров выбирают временной интервал τ (τ1, τ2, …, τn). Если ΔnРД превышает выбранный порог nРДmax, то формируют единичные значения логических сигналов L (L1, L2, …, Ln), каждое из которых сохраняется в течение выбранного для контролируемого параметра соответствующего интервала времени τ после того, как ΔnРД снижается ниже порога nРДmax, а при единичных значениях логических сигналов L определенные ранее значения Р11, Р12, Р21, Р22,…, Pn1, Pn2 присваивают равными текущим значениям параметров P1, Р2 … Pn соответственно. Техническим результатом предлагаемого способа диагностики технического состояния является исключение формирования ложных диагностических сообщений при изменении режима работы двигателя и повышение точности и надежности работы системы диагностики ГТД. 3 ил.

Способ диагностики технического состояния газотурбинного двигателя, заключающийся в том, что

выбирают параметры, подлежащие диагностическому контролю, текущее значение которых измеряют на диагностируемом газотурбинном двигателе (P1, Р2 … Pn),

в ходе работы двигателя каждый из измеряемых параметров обрабатывают двумя каналами с различными частотными характеристиками, выходы каналов (P11, Р12, Р21, P22,…, Pn1, Pn2) сравнивают между собой и по величине разности (ΔР1=Р11-Р12, ΔP2=P21-P22, ΔPn=Pn1-Pn2,), делают вывод о неисправности диагностируемого двигателя,

отличающийся тем, что

дополнительно определяют текущее (nРд) и среднее (nРдср) значения частоты вращения ротора двигателя, а также их модуль их разности (ΔnРд=| nРд-nРДср |),

выбирают порог по частоте вращения ротора (nРдmax),

для каждого из контролируемых параметров выбирают временной интервал τ (τ1, τ2, …, τn),

если ΔnРД превышает выбранный порог nРдmax,

то формируют единичные значения логических сигналов L (L1, L2, …, Ln), каждое из которых сохраняется в течение выбранного для контролируемого параметра соответствующего интервала времени τ после того, как ΔnРд снижается ниже порога nРдmax,

а при единичных значениях логических сигналов L определенные ранее значения Р11, Р12 P21, Р22, …, Pn1, Pn2 присваивают равными текущим значениям параметров P1, Р2 … Pn соответственно.

| Способ диагностики технического состояния газотурбинного двигателя | 2020 |

|

RU2745820C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭНЕРГЕТИЧЕСКОГО ОБЪЕКТА | 2012 |

|

RU2522275C2 |

| Пневматический захватный орган | 1982 |

|

SU1103926A1 |

| US 7020595 B1, 28.03.2006 | |||

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2369854C2 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754476C1 |

Авторы

Даты

2024-02-15—Публикация

2023-06-06—Подача