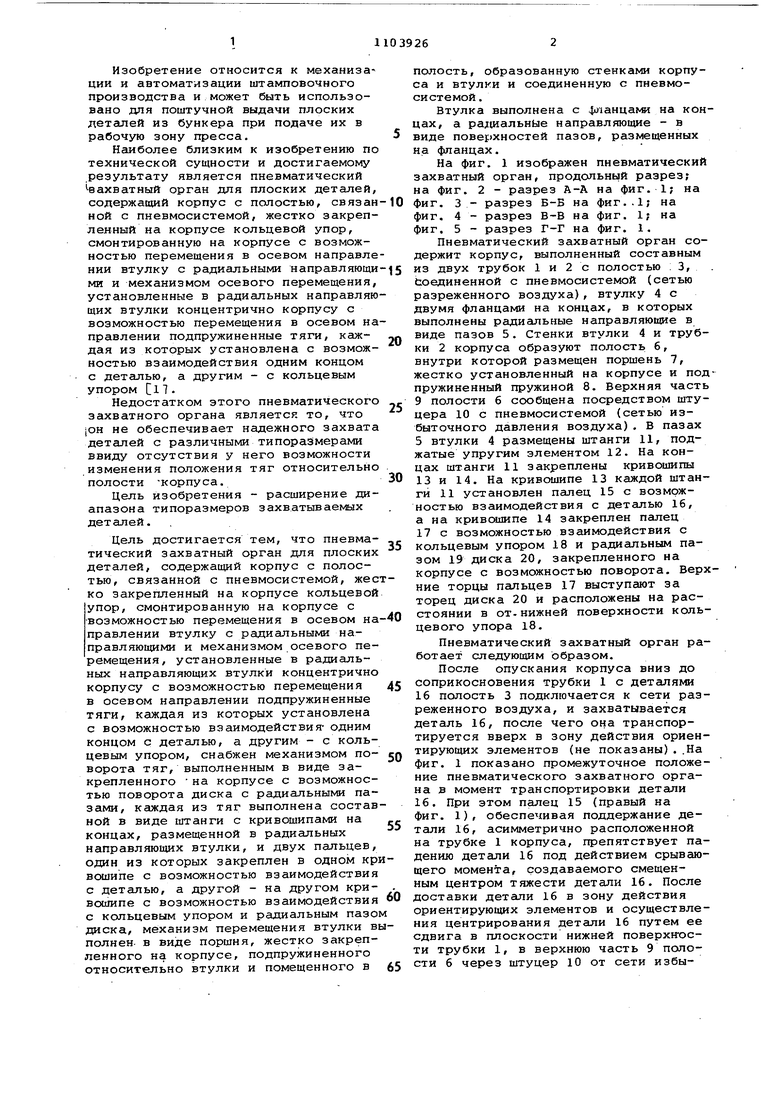

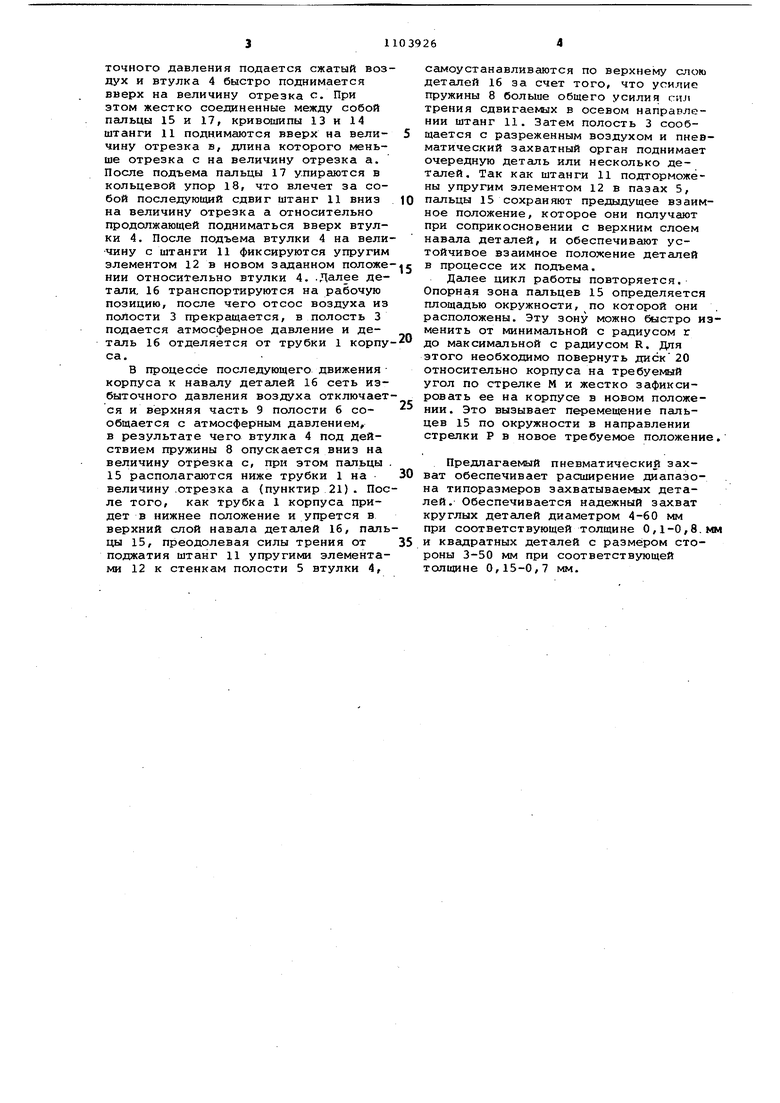

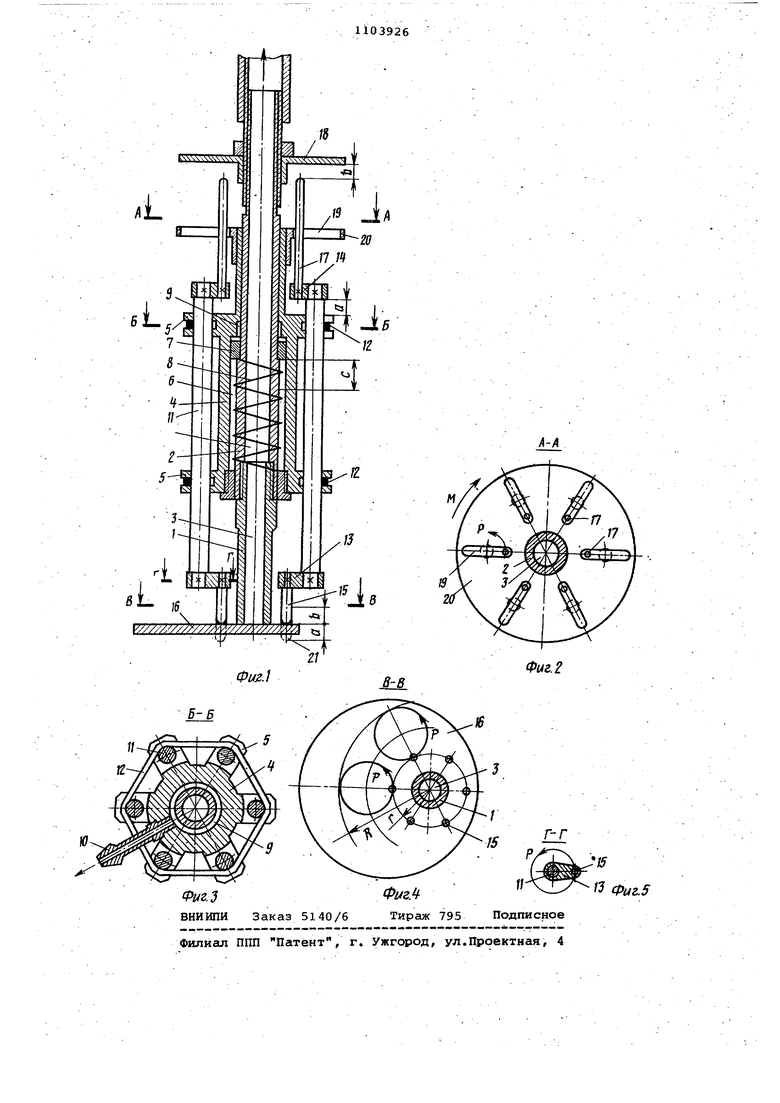

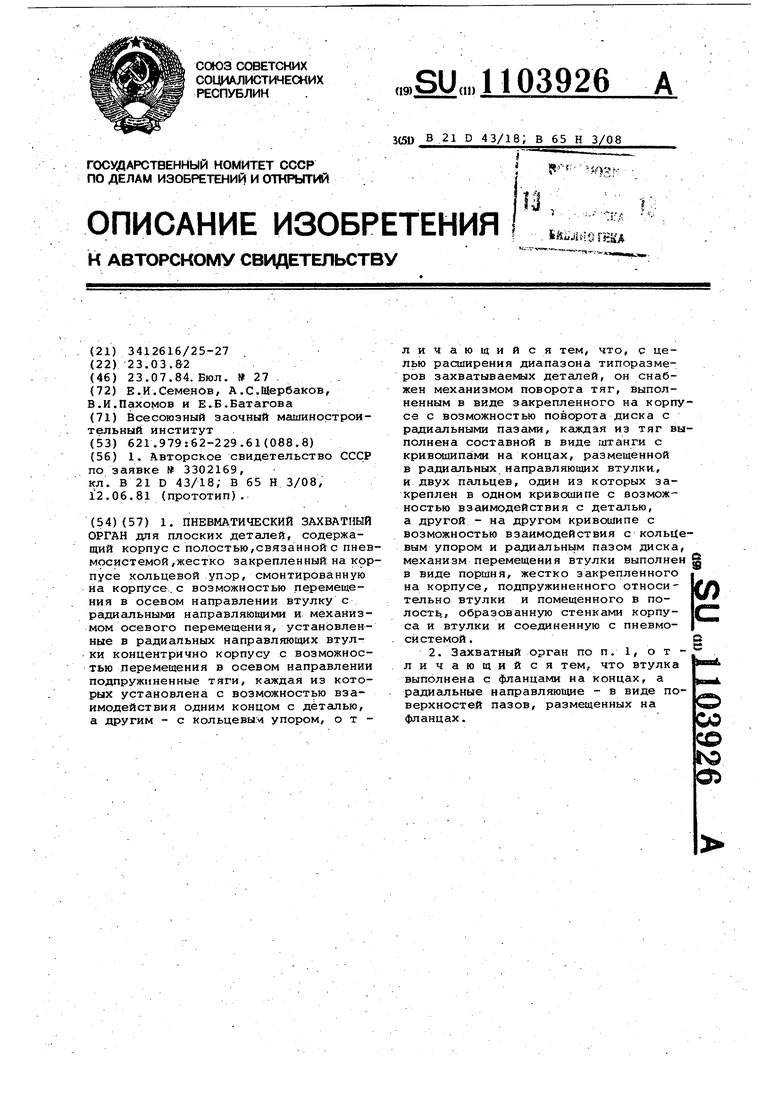

Изобретение относится к механиза ции и автоматизации штамповочного производства и может быть использовано для поштучной выдачи плоских деталей из бункера при подаче их в рабочую зону пресса. Наиболее близким к изобретению п технической сущности и достигаемому результату является пневматический вaxвaтный орган для плоских деталей содержащий корпус с полостью, связа ной с пневмосистемой, жестко закреп ленный на корпусе кольцевой упор, смонтированную на корпусе с возможностью перемещения в осевом направл нии втулку с радиальными направляющи ми и механизмом осевого перемещения установленные в радиальных направляю щих втулки концентрично корпусу с возможностью перемещения в осевом н правлении подпружиненные тяги, каждая из которых установлена с возмож ностью взаимодействия одним концом с деталью, а другим - с кольцевым упором п. Недостатком этого пневматического захватного органа является то, что jOH не обеспечивает надежного захвата деталей с различными типоразмерами ввиду отсутствия у него возможности изменения положения тяг относительно полости -корпуса. Цель изобретения - расширение диапазона типоразмеров захватываемых деталей. Цель достигается тем, что пневматический захватный орган для плоских деталей, содержащий корпус с полостью, связанной с пневмосистемой, жес ко закрепленный на корпусе кольцевой упор, смонтированную на корпусе с возможностью перемещения в осевом на правлении втулку с радиальными направляющими и механизмом осевого перемещения, установленные в радиальных направляющих втулки концентрично корпусу с возможностью перемещения в осевом направлении подпружиненные тяги, каждая из которых установлена с возможностью взаимодействия- одним концом с деталью, а другим - с кольцевым упором, снабжен механизмом поворота тяг, выполненным в виде закрепленного на корпусе с возможностью поворота диска с радиальными пазами, каждая из тяг выполнена состав ной в виде штанги с кривошипами на концах, размещенной в радиальных направляющих втулки, и двух пальцев, один из которых закреплен в одном кр вошипе с возможностью взаимодействия с деталью, а другой - на другом кривошипе с возможностью взаимодействия с кольцевым упором и радиальным пазо диска, механизм перемещения втулки в полнен в виде поршня, жестко закрепленного на корпусе, подпружиненного относительно втулки и помещенного в полость, образованную стенками корпуса и втулки и соединенную с пневмосистемой . Втулка выполнена с анцаг-и на концах, а радиальные направляющие - в виде поверхностей пазов, размещенных на фланцах. На фиг. 1 изображен пневматический захватный орган, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг.Л; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1. Пневматический захватный орган содержит корпус, выполненный составным из двух трубок 1 и 2 с полостью ; 3, . Соединенной с пневмосистемой (сетью разреженного воздуха), втулку 4 с двумя фланцами на концах, в которых выполнены радиальные направляющие в виде пазов 5. Стенки втулки 4 и трубки 2 корпуса образуют полость 6, внутри которой размещен поршень 7, жестко установленный на корпусе и подпружиненный пружиной 8. Верхняя часть 9 полости 6 сообщена посредством штуцера 10 с пневмосистемой (сетью избыточного давления воздуха). В пазах 5 втулки 4 размещены штанги 11, поджатые упругим элементом 12. На концах штанги 11 закреплены кривошипы 13 и 14. На кривошипе 13 каждой штанги 11 установлен палец 15 с возможностью взаимодействия с деталью 16, а на кривсяяипе 14 закреплен палец 17 с возможностью взаимодействия с кольцевым упором 18 и радиальным пазом 19 диска 20, закрепленного на корпусе с возможностью поворота. Верхние торцы пальцев 17 выступают за торец диска 20 и расположены на расстоянии в от-нижней поверхности кольцевого упора 18. Пневматический захватный орган работает следующим образом. После опускания корпуса вниз до соприкосновения трубки 1 с деталями 16 полость 3 подключается к сети разреженного воздуха, и захватывается деталь 16, после чего она транспортируется вверх в зону действия ориентирующих элементов (не показаны)..На фиг. 1 показано промежуточное положение пневматического захватного органа в момент транспортировки детгши 16. При этом палец 15 (правый на Фиг. 1), обеспечивая поддержание деали 16, асимметрично расположенной а трубке 1 корпуса, препятствует паению детали 16 под действием срываюего момента, создаваемого смещеным центром тяжести детали 16. После оставки детали 16 в зону действия риентирующих элементов и осуществлеия центрирования детали 16 путем ее двига в плоскости нижней поверхшэси трубки 1, в верхнюю часть 9 полоти 6 через штуцер 10 от сети избыТОЧНОГО давления подается сжатый воздух и втулка 4 быстро поднимается вверх на величину отрезка с. При этом жестко соединенные между собой пальцы 15 и 17, кривошипы 13 и 14 штанги 11 поднимаются вверх на величину отрезка в, длина которого меньше отрезка с на величину отрезка а. После подъема пальцы 17 упираются в кольцевой упор 18, что влечет за собой последующий сдвиг штанг 11 вниз на величину отрезка а относительно продолжающей подниматься вверх втулки 4. После подъема втулки 4 на величину с штанги 11 фиксируются упругим элементом 12 в новом заданном положеНИИ относительно втулки 4. .Далее детали, 16 транспортируются на рабочую позицию, после чего отсос воздуха из полости 3 прекращается, в полость 3 подается атмосферное давление и деталь 16 отделяется от трубки 1 корпу са.

В процессе последующего движения корпуса к навалу деталей 16 сеть избыточного давления воздуха отключает ся и верхняя часть 9 полости 6 сообщается с атмосферным давлением, в результате чего втулка 4 под действием пружины 8 опускается вниз на величину отрезка с, при этом пальцы 15 располагаются ниже трубки 1 на величину .отрезка а (пунктир 21). После того, как трубка 1 корпуса придет в нижнее положение и упрется в верхний слой навала деталей 16, пальцы 15, преодолевая силы трения от поджатия штанг 11 упругими элементами 12 к стенкам полости 5 втулки 4,

самоустанавливаются по верхнему слою деталей 16 за счет того, что усилие пружины 8 больше общего усилия сил трения сдвигаемых в осевом напрарлении штанг 11. Затем полость 3 сообщается с разреженным воздухом и пневматический захватный орган поднимает очередную деталь или несколько деталей. Так как штанги 11 подторможены упругим элементом 12 в пазах 5, пальцы 15 сохраняют предыдущее взаимное положение, которое они получают при соприкосновении с верхним слоем навала детгшей, и обеспечивают устойчивое взаимное положение деталей в процессе их подъема.

Дсшее цикл работы повторяется. Опорная зона пальцев 15 определяется площадью окружности, по которой они расположены. Эту зону можно быстро именить от минимальной с радиусом г до максимальной с радиусом R. Для этого необходимо повернуть диск20 относительно корпуса на требуемый угол по стрелке М и жестко зафиксировать ее на корпусе в новом положении. Это вызывает перемещение пальцев 15 по окружности в направлении стрелки Р в новое требуемое положени

Предлагаемый пневматический захват обеспечивает расширение диапазона типоразмеров захватываемых деталей. Обеспечивается надежный захват круглых деталей диаметром 4-60 мм при соответствующей толщине 0,1-0,8. и квадратных деталей с размером стороны 3-50 мм при соответствующей толщине 0,15-0,7 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический захватный орган | 1981 |

|

SU988425A1 |

| Пневматический захватный орган для плоских деталей | 1981 |

|

SU988423A1 |

| Пневматический захватный орган | 1985 |

|

SU1348038A1 |

| Сверлильный станок | 1985 |

|

SU1355369A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Вакуумный захватный орган для плоских заготовок | 1983 |

|

SU1110528A1 |

| Автоматический перекладчик грузов | 1987 |

|

SU1491796A1 |

| Захватное устройство для изделий с вертикальным отверстием | 1990 |

|

SU1782913A1 |

| Автоматический ключ для свинчивания и развинчивания насосных штанг | 1986 |

|

SU1350325A1 |

| Устройство для подачи и удаления деталей | 1981 |

|

SU1009810A1 |

1. ПНЕВМАТИЧЕСКИЙ ЗАХВАТНЫЙ ОРГАН для плоских деталей, содержащий корпус с полостью,связанной с пневмосистемой,жестко закрепленный на корпусе кольцевой упор, смонтированную на корпусе., с возможностью перемещения в осевом направлении втулку с радиальными направляющими и механизмом осевого перемещения, установленные в радиальных направляющих втулки концентрично корпусу с возможностью .перемещения в осевом направлении подпружиненные тяги, каждая из которых установлена с возможностью взаимодействия одним концом с деталью, а другим - с кольцевы.м упором, отличающийся тем, что, с целью расширения диапазона типоразмеров захватываемых деталей, он снабжен механизмом поворота тяг, выполненным в виде закрепленного на корпусе с возможностью поворота диска с радиальными пазами, каждая из тяг выполнена составной в виде штанги с кривошипами на концах, размещенной в радиальных направляющих втулки:, и двух пальцев, один из которых закреплен в одном кривошипе с возможностью взаимодействия с деталью, а другой - на другом кривошипе с возможностью взаимодействия с кольЦевым упором и радиальным пазом диска, механизм перемещения втулки выполнен И в виде поршня, жестко закрепленного ff на корпусе, подпружиненного относительно втулки и помещенного в полость,, образованную стенками корпуса и втулки и соединенную с пневмоQ сйстемой. С 2. Захватный орган по п. 1, от личающийся тем, что втулка выполнена с фланцами на концах, а радиальные направляющие - в виде поверхностей пазов, размещенных на фланцах.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3302169, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-23—Публикация

1982-03-23—Подача