Изобретение относится к машиностроению, в частности, к технологическому оборудованию, предназначенного для сборки гусениц из резинотканевых лент, используемых в гусеничных движителях двухзвенных гусеничных транспортеров, например, семейства «Витязь» (производства АО «МК «Витязь»).

Из уровня техники известна линия сборки гусениц, содержащая станину с расположенными на ней прессами, магазином для траков, транспортирующим устройством и устройством для наматывания гусениц в бухту, линия снабжена ограничителем хода тянущего элемента транспортирующего устройства, установленным на корпусе этого устройства и работающим при воздействии на него гусеничной ленты, и электромеханическим регулятором, установленным между наматывающим и транспортирующим устройством (авт. свид. СССР №202785, опубликовано 14.09.1967).

Известна также линия для сборки гусениц, содержащая двухсторонний горизонтальный гидропресс, роликовый конвейер с шаговой подачей, гайковерт, роликовый конвейер выполнен с регулированием подачи по шагу при помощи собачки с гидроцилиндром и подпружиненного упора, а гайковерт выполнен с возможностью перемещения вдоль конвейера и имеет один шпиндель, свободно поворачивающийся относительно вертикальной оси и опускающийся гидроцилиндром через реечную пару (патент RU №2218259 С2, опубликовано 10.12.2003).

Общим недостатком известных технических решений является ограниченность возможностей линий сборки гусениц. Это обусловлено тем, что известные линии сборки гусениц предназначены для окончательной сборки гусениц из заранее изготовленных металлических элементов (траки, звенья и др.) и невозможностью их использования для сборки гусениц из резинотканевой армированной ленты.

Технический результат, который обеспечивается в настоящем изобретении, заключается в повышении функциональных и технологических возможностей линии сборки гусениц из транспортерной (резинотканевой армированной) ленты, которая не была подвергнута заготовительным операциям.

Технический результат достигается тем, что в линии для изготовления гусеничной ленты транспортного средства, содержащей роликовые конвейеры и узел сборки с устройством для закручивания гаек, которое установлено с возможностью продольного перемещения по бокам роликового конвейера узла сборки, согласно изобретению, она снабжена узлом резки транспортерной ленты, накопителем для оперативного хранения нарезанных секций транспортерной ленты и узлом сверловки отверстий в нарезанных секциях транспортерной ленты, последовательно расположенными перед узлом сборки вдоль роликовых конвейеров, которые снабжены прижимными валами, при этом упомянутый узел резки включает в себя последовательно установленные барабан с рулоном транспортерной ленты, роликовый конвейер подачи транспортерной ленты, режущие инструменты для продольной резки транспортерной ленты, выполненные в виде дисковых ножей, расположенных на соответствующем прижимном валу, и режущий инструмент для поперечной резки транспортерной ленты на секции, а упомянутый узел сверловки включает в себя роликовый конвейер и установленные по его бокам многошпиндельные сверлильные станки, причем упомянутое устройство для закручивания гаек выполнено в виде двух многошпиндельных гайковертов.

Изобретение поясняется чертежами.

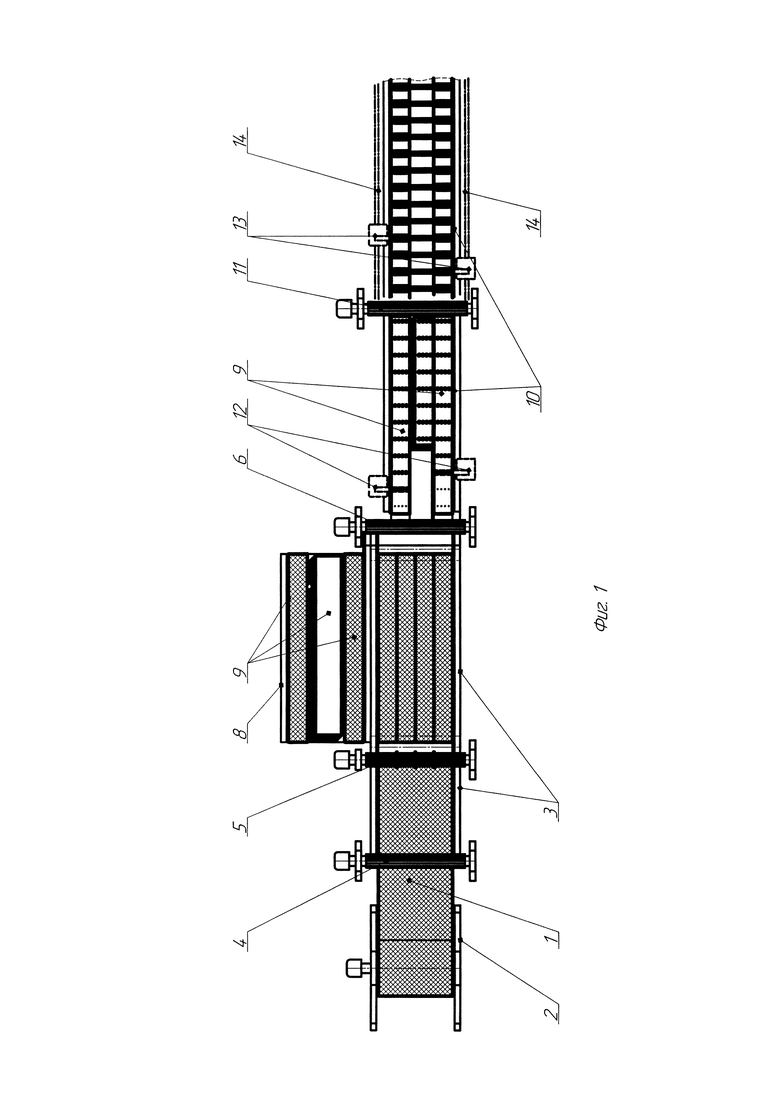

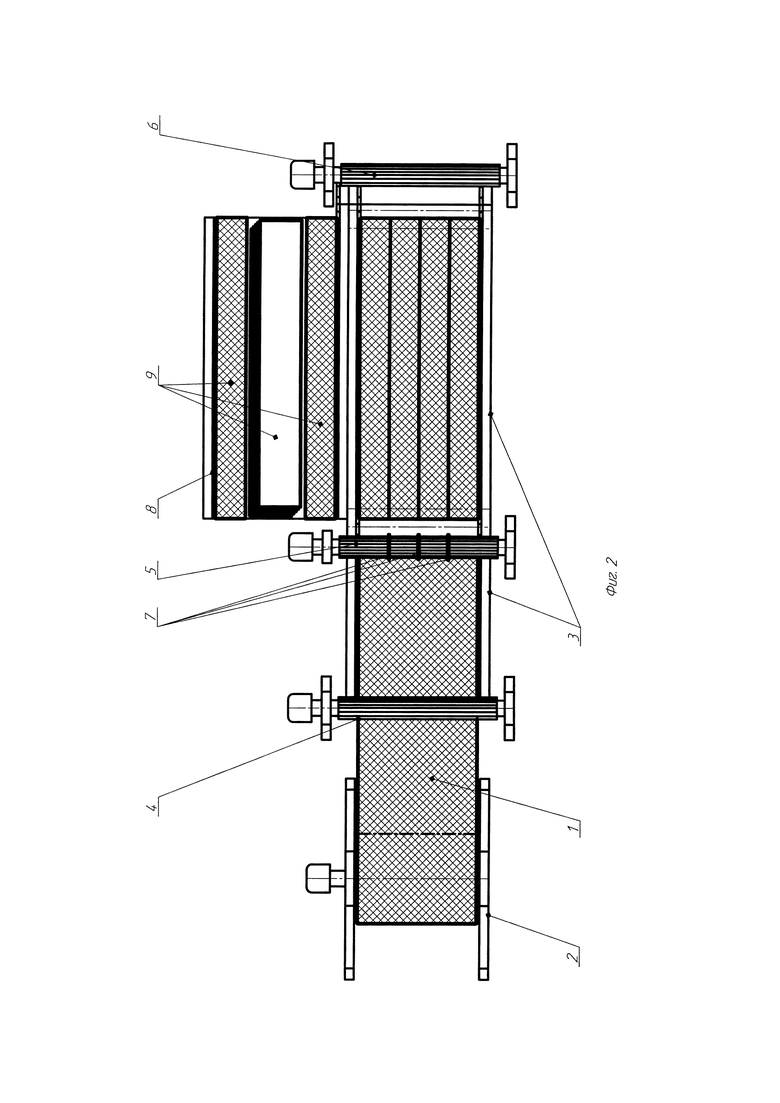

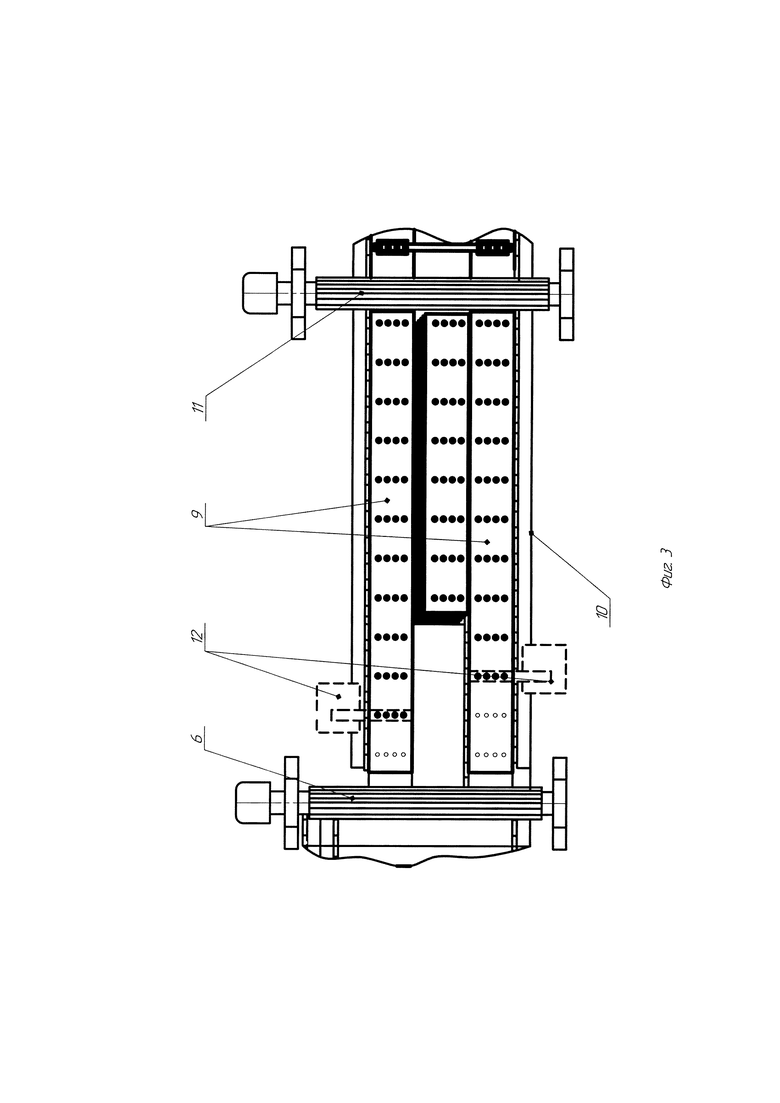

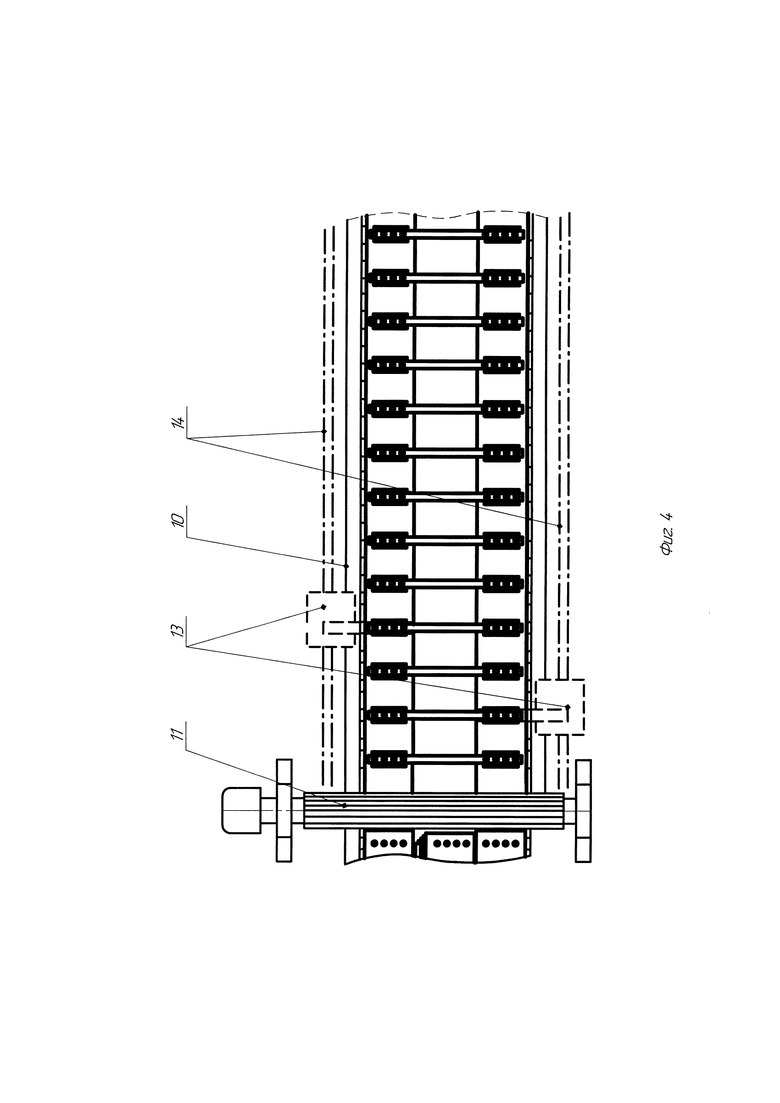

На фиг. 1 изображен общий вид линии для изготовления гусеничной ленты транспортного средства, вид сверху; на фиг. 2 - узел резки транспортерной ленты, вид сверху; на фиг. 3 - узел сверловки отверстий в секциях транспортерной ленты, вид сверху; на фиг. 4 - узел сборки гусеничной ленты транспортного средства, вид сверху.

Линия для изготовления гусеничной ленты транспортного средства содержит узел резки (фиг. 1 и фиг. 2) транспортерной (резинотканевой армированной) ленты 1, рулон которой намотан на барабане 2, установленным в начале линии для изготовления гусеничной ленты. Узел резки содержит также роликовый конвейер 3, служащий для продольной подачи транспортерной ленты 1 посредством приводов, состоящих из стоек (условно не показано), прижимных валов 4, 5 и 6, а также электродвигателей (условно не показано), связанных с роликовым конвейером 3. Прижимной вал 5 снабжен режущими инструментами, выполненными в виде дисковых ножей 7 (фиг. 2) с режущими кромками для продольной резки транспортерной ленты 1. Дисковые ножи 7 установлены на валу 5 с возможностью их перемещения относительно друг друга и фиксации на валу, обеспечивая при этом требуемую ширину продольной резки транспортерной ленты 1. Между прижимными валами 5 и 6 продольно нарезанная транспортерная лента 1 подвергается поперечной резке на секции требуемой длины посредством инструмента поперечной резки (условно не показано), например, дисковыми ножами. Сбоку от роликового конвейера 3 размещен накопитель 8 для оперативного хранения нарезанных секций 9 транспортерной ленты 1. После узла резки транспортерной ленты установлен узел сверловки (фиг.1 и фиг. 3) отверстий в секциях 9 транспортерной ленты, содержащий роликовый конвейер 10, служащий для подачи и фиксации секций 9 транспортерной ленты посредством привода, состоящего из стоек (условно не показано), прижимного вала 11, а также электродвигателя (условно не показано), связанных с роликовым конвейером 10. По бокам роликового конвейера 10 установлены многошпиндельные сверлильные станки 12, например, типа 2Г175МС. После узла сверловки отверстий в секциях 9 транспортерной ленты установлен узел сборки (фиг. 1 и фиг. 4), который снабжен для закручивания гаек двумя многошпиндельными гайковертами 13, установленными с возможностью продольного перемещения по бокам роликового конвейера 10 посредством направляющих 14. При этом роликовый конвейер 10 с приводом является общим для узлов сверловки отверстий в секциях транспортерной ленты и узла сборки. Протяженность участка роликового конвейера 10, относящегося к узлу сборки, должна быть больше двух длин секции 9 транспортерной ленты. Все узлы линии для изготовления гусеничной ленты транспортного средства снабжаются необходимыми традиционными системами автоматики и контроля для обеспечения качества сборки и контроля геометрических размеров элементов собранной гусеничной ленты.

Линия для изготовления гусеничной ленты транспортного средства работает следующим образом.

Транспортерная лента 1 с барабана 2 поступает посредством вращающегося от привода прижимного вала 4 на роликовый конвейер 3. По ходу движения транспортерная лента 1 перемещается в зону нахождения прижимного вала 5, снабженного дисковыми ножами 7. Расстояние между дисковыми ножами 7 на прижимном валу 5 выбирается соответствующим ширине секций 9 транспортерной ленты, из которых будет собираться гусеничная лента. Вращающиеся дисковые ножи 7 в процессе перемещения по роликовому конвейеру 3 транспортерной ленты 1 осуществляют ее продольную резку. После продольной резки транспортерной ленты 1 на элементы необходимой длины и перемещения этих элементов в зону поперечной резки между прижимными валами 5 и 6 осуществляют поперечную резку указанных элементов транспортерной ленты 1 на секции 9 транспортерной ленты посредством, например, дисковых ножей. Причем поперечную резку элементов транспортерной ленты 1 осуществляют после остановки роликового конвейера 3 на время технологической операции такой резки. Нарезанные секции 9 транспортерной ленты вручную перемещаются в накопитель 8 для их оперативного хранения. Описанный выше технологический цикл резки транспортерной ленты 1 повторяется до тех пор, пока накопитель 8 не будет заполнен секциями 9 транспортерной ленты в необходимом количестве. Далее производится механическая обработка секций 9 транспортерной ленты в зоне узла сверловки между прижимными валами 6 и 11. Для этого секции 9 транспортерной ленты из накопителя 8 перекладываются на роликовый конвейер 10 и позиционируются прижимными валами 6 и 11 в исходном положении для сверловки отверстий многошпиндельными сверлильными станками 12 таким образом, что передняя часть секций 9 транспортерной ленты прижимается к роликовому конвейеру прижимным валом 6. В исходном положении осуществляют изготовление первого ряда поперечных отверстий секций 9 транспортерной ленты, затем посредством привода роликового конвейера 10 пошагово перемещают для дальнейших операций изготовления поперечных отверстий в секциях 9 транспортерной ленты до завершения полного цикла изготовления поперечных отверстий (сверловки). Готовые секции 9 транспортерной ленты с рядами поперечных отверстий посредством привода и прижимного вала 11 перемещают в зону узла сборки до положения, при котором передние части секций 9 транспортерной ленты будут размещены в передней части узла сборки. Далее на верхние поверхности секций 9 транспортерной ленты устанавливают металлические поперечины снабженные отверстиями, геометрически совпадающими с рядами отверстий в секциях 9 транспортерной ленты. Металлические поперечины устанавливают на поверхности секций 9 транспортерной ленты начиная со второго ряда поперечных отверстий, оставляя свободным последний ряд поперечных отверстий. В поперечные отверстия металлических поперечин и соответствующие поперечные отверстия в секциях 9 транспортерной ленты устанавливают болты, затем с помощью многошпиндельных гайковертов 13 производят операцию одновременного закручивания гаек на болты, установленные в поперечных отверстиях секций 9 транспортерной ленты и металлических поперечин. Посредством перемещения многошпиндельных гайковертов 13 по направляющим 14 цикл операций закручивания гаек производят до полного завершения ее на последней металлической поперечине для текущих секций 9 транспортерной ленты. После этого собранная часть гусеничной ленты перемещается по роликовому конвейеру 10, освобождая при этом пространство сборки очередной части гусеничной ленты, следует учитывать, что металлические поперечины соединяют между собой соседние секции 9 транспортерной ленты. Описанный цикл сборки гусеничной ленты транспортного средства повторяется до тех пор, пока не будет обеспечена сборка гусеничной ленты необходимой длины. Готовая гусеничная лента сматывается в рулон и перемещается на участок временного хранения.

Таким образом, предложенная линия для изготовления гусеничной ленты транспортного средства позволяет увеличить функциональные и технологические возможности процесса изготовления гусениц из транспортерной (резинотканевой армированной) ленты, при этом не требуется осуществление дополнительных заготовительных операций для транспортерной ленты. За счет этого повышается качество и производительность изготовления резинотканевой гусеницы транспортного средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКОЙ ПЛЕНКИ | 1992 |

|

RU2037415C1 |

| Устройство для раскроя кожевенного полуфабриката | 1989 |

|

SU1772156A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| УНИВЕРСАЛЬНАЯ ЛИНИЯ СБОРКИ ГУСЕНИЦ | 2001 |

|

RU2218259C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ГРУНТОВОЙ ПОДУШКИ ТРУБОПРОВОДА | 1989 |

|

RU2044119C1 |

| Автомат для сборки резьбовых соединений | 1986 |

|

SU1386414A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| НЕПРЕРЫВНЫЙ ТРАНСПОРТЕР | 2000 |

|

RU2266856C2 |

| СПОСОБ МЕХАНИЧЕСКОГО СОЕДИНЕНИЯ РЕЗИНОТКАНЕВЫХ КОНВЕЙЕРНЫХ ЛЕНТ | 2014 |

|

RU2608993C2 |

| ВРУБОВАЯ МАШИНА | 2018 |

|

RU2762863C2 |

Изобретение относится к области машиностроения и может быть использовано в линиях для изготовления гусеничной резинотканевой ленты транспортного средства. Линия содержит роликовые конвейеры и узел сборки с устройством для закручивания гаек, которое установлено с возможностью продольного перемещения по бокам роликового конвейера узла сборки, при этом она снабжена узлом резки транспортерной ленты, накопителем для оперативного хранения нарезанных секций транспортерной ленты и узлом сверловки отверстий в нарезанных секциях транспортерной ленты, последовательно расположенными перед узлом сборки вдоль роликовых конвейеров, которые снабжены прижимными валами. Узел резки включает в себя, в том числе режущие инструменты для продольной резки ленты, выполненные в виде дисковых ножей, расположенных на соответствующем прижимном валу, и режущий инструмент для поперечной резки ленты на секции. Устройство для закручивания гаек выполнено в виде двух многошпиндельных гайковертов. Использование изобретения позволяет расширить технологические возможности линии. 4 ил.

Линия для изготовления гусеничной ленты транспортного средства, содержащая роликовые конвейеры и узел сборки с устройством для закручивания гаек, которое установлено с возможностью продольного перемещения по бокам роликового конвейера узла сборки, отличающаяся тем, что она снабжена узлом резки транспортерной ленты, накопителем для оперативного хранения нарезанных секций транспортерной ленты и узлом сверловки отверстий в нарезанных секциях транспортерной ленты, последовательно расположенными перед узлом сборки вдоль роликовых конвейеров, которые снабжены прижимными валами, при этом упомянутый узел резки включает в себя последовательно установленные барабан с рулоном транспортерной ленты, роликовый конвейер подачи транспортерной ленты, режущие инструменты для продольной резки транспортерной ленты, выполненные в виде дисковых ножей, расположенных на соответствующем прижимном валу, и режущий инструмент для поперечной резки транспортерной ленты на секции, а упомянутый узел сверловки включает в себя роликовый конвейер и установленные по его бокам многошпиндельные сверлильные станки, причем упомянутое устройство для закручивания гаек выполнено в виде двух многошпиндельных гайковертов.

| УНИВЕРСАЛЬНАЯ ЛИНИЯ СБОРКИ ГУСЕНИЦ | 2001 |

|

RU2218259C2 |

| СБОРОЧНАЯ ЛИНИЯ | 1991 |

|

RU2028910C1 |

| SU 916245 A1, 30.03.1982 | |||

| Автомат для изготовления деталей из ленты | 1991 |

|

SU1803301A1 |

| CN 110587264 A, 20.12.2019 | |||

| CN 217667634 U, 28.10.2022 | |||

| CN 114905242 A, 16.08.2022. | |||

Авторы

Даты

2024-02-22—Публикация

2023-06-01—Подача