Изобретение относится к оборудованию для изготовления керамических пленок способом литья шликеров на технологическую подложку с последующим разрезанием пленок на плоские заготовки и предназначено для изготовления многослойных металлокерамических корпусов интегральных схем, резисторов и других изделий электронной и радиотехнической промышленности.

Известна линия для литья керамической пленки, содержащая литьевую фильеру, стол формирования, сушильную камеру с воздуховодами и нагревателями, механизмы размотки и намотки рулона технологической подложки, осевые вентиляторы, теплоизолирующий кожух сушильной камеры с рассекателями горячего воздуха.

Недостатком известной линии является отсутствие транспортирующей ленты и неразвитая система протяжки технологической подложки, что не позволяет вести отливку керамических пленок шириной более 1000 мм.

Наиболее близкой к изобретению по технической сущности и достигаемому положительному эффекту является линия литься керамической пленки и изготовления из нее пластинчатых заготовок, содержащая механизм размотки бобины с технологической подложки, литьевое устройство для налива на подложку слоя шликера, литьевой барабан, сушильную камеру, механизм намотки технологической подложки, конвейер транспортировки технологической подложки, устройство отделения керамический пленки от технологической подложки, образующее с роликами протягивания пленки компенсационную петлю, датчики поддержания длины петли, механизм продольной резки пленки в виде приводных валов с дисковыми ножами.

К недостаткам этой линии следует отнести отсутствие равномерной вытяжки паров растворителя керамического шликера в начале формирования сырой керамической пленки, что ведет к появлению трещин на керамической пленке при входе пленки в сушильную камеру. Однорулонные механизмы размотки и намотки технологической подложки не позволяют вести непрерывный процесс литья керамической пленки, что требует дополнительное время на подготовку и наладку линии при заправке нового рулона технологической подложки. Приводной ролик конвейера транспортировки технологической подложки не обеспечивает плавного движения конвейера и синхронизации скорости движения конвейера с технологической подложки из-за проскаль- зывания транспортерной ленты и приводного ролика. Линия не оснащена механизмом равнения транспортерной ленты конвейера вдоль оси направляющих роликов. Осевое перемещение конвейерной ленты не обеспечивает равномерного проведения по ширине ленты технологической подложки с керамическим шликером в зоне сушильной камеры, а также не обеспечивает натяжения с постоянным усилием замкнутой транспортерной ленты, что ведет к короблению и дефектам керамической пленки и ее браку. Линия не обладает развитой системой протяжки и намотки технологической подложки, что не позволяет осуществить равномерное прохождение подложки синхронно с транспортной лентой, а также не обеспечивает постоянного натяжения ее при намотке на рулон, что ведет к вытяжке подложки и сокращения срока ее службы. Устройство отделения керамической пленки от подложки двумя приводными роликами ведет к вытяжке керамической пленки и снижает ее качество. Дисковые ножи механизма продольной резки не обеспечивают достаточного качества резки заготовок, так как не снабжены нагревателями, обеспечивающими температурный режим резки, необходимый при технологии резки керамической пленки. Отсутствие двух компенсационных петель керамической пленки не позволяет провести равномерную натяжку керамики с двух сторон в зоне ее резания. Отсутствие роликов натяжения и прерывистость движения керамической пленки в конце линии не обеспечивает постоянного качества разрезаемых полос и снижает производительность линии.

Целью изобретения является улучшение качества керамической пленки и повышения производительности линии.

Поставленная цель достигается тем, что в линии для литья керамической пленки, содержащей литьевое устройство для налива на подложку слоя шликера, сушильную камеру, механизмы размотки и намотки технологической подложки, конвейер транспортировки технологической подложки, устройство отделения керамической пленки от технологической подложки, образующее с роликами протягивания пленки компенсационную плиту, датчики поддержания длины петли, механизм продольной резки пленки в виде приводных валов с дисковыми ножами, дополнительно содержится секция вытяжки с перфорированной перегородкой и установленной на ней системой галогенных ламп, механизмы размотки и намотки технологической подложки выполнены в виде двухрольных устройств, а механизм размотки содержит приводной барабан технологической подложки с прижимным роликом и балансировочный ролик для обеспечения равномерности натяжения технологической подложки на рулон.

Механизм привода транспортной ленты конвейера транспортировки технологической подложки содержит приводные барабаны, выполненные рифлеными по образующей цилиндра. Конвейер дополнительно содержит механизм равнения транспортерной ленты, выполненный в виде двух роликов, установленных на плавающей платформе, приводимой в движение винтовой парой, и механизм натяжения транспортерной ленты с постоянным усилием.

Устройство отделения керамической пленки от подложки содержит плавающую платформу с установленным на ней роликом и плоским ножом.

Механизм продольной резки содержит нагревательные элементы, встроенные в валы с дисковыми ножами и гильзу отсоса воздуха со щетками.

Линия дополнительно содержит вторую компенсационную петлю керамической пленки, расположенную перед барабаном намотки керамической пленки, и снабжена устройством натяжения намотки керамической пленки, состоящим из двух роликов, установленных на подвижной плите барабана намотки разрезанной на полосы керамической пленки.

Нагнетающий вентилятор с калорифером и вытяжной вентилятор установлены на одной раме вне сушильной камеры, а вытяжной вентилятор содержит ловушку паров растворителя. На входе нагнетающего вентилятора установлен фильтр забора воздуха.

Сопоставительный анализ с прототипом показывает, что заявляемая линия обладает существенными отличительными признаками. Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию "Новизна". Анализ известных линий литья керамической пленки в исследуемой области техники позволяет сделать вывод об отсутствии в них существенных отличительных признаков заявляемой линии и признать заявляемое техническое решение соответствую- щим критерию "Существенные отличия".

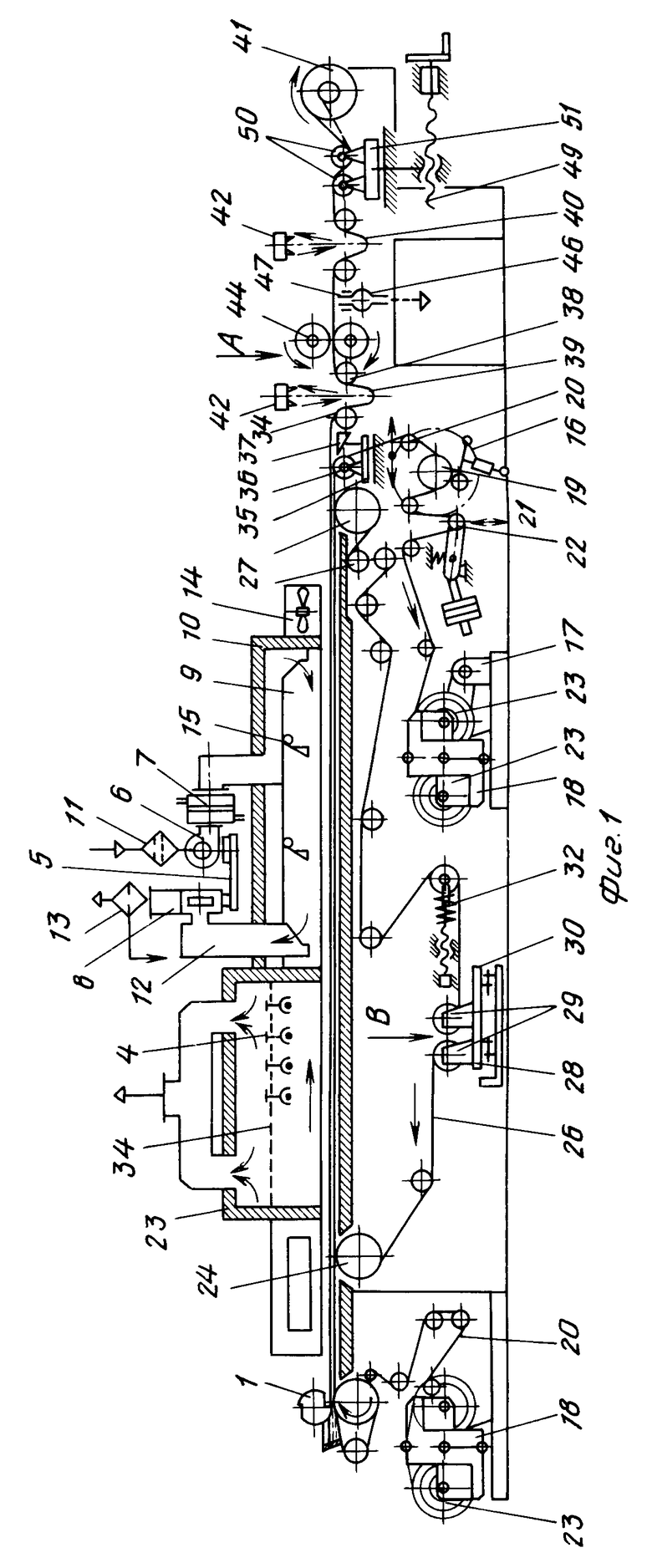

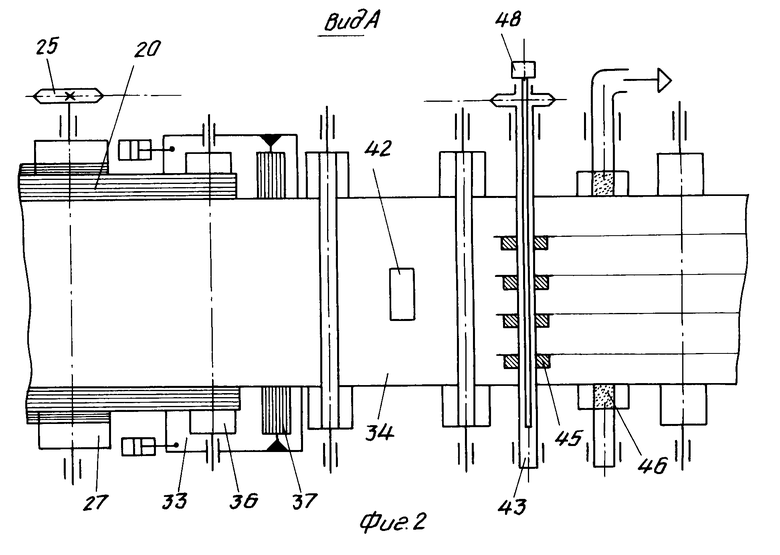

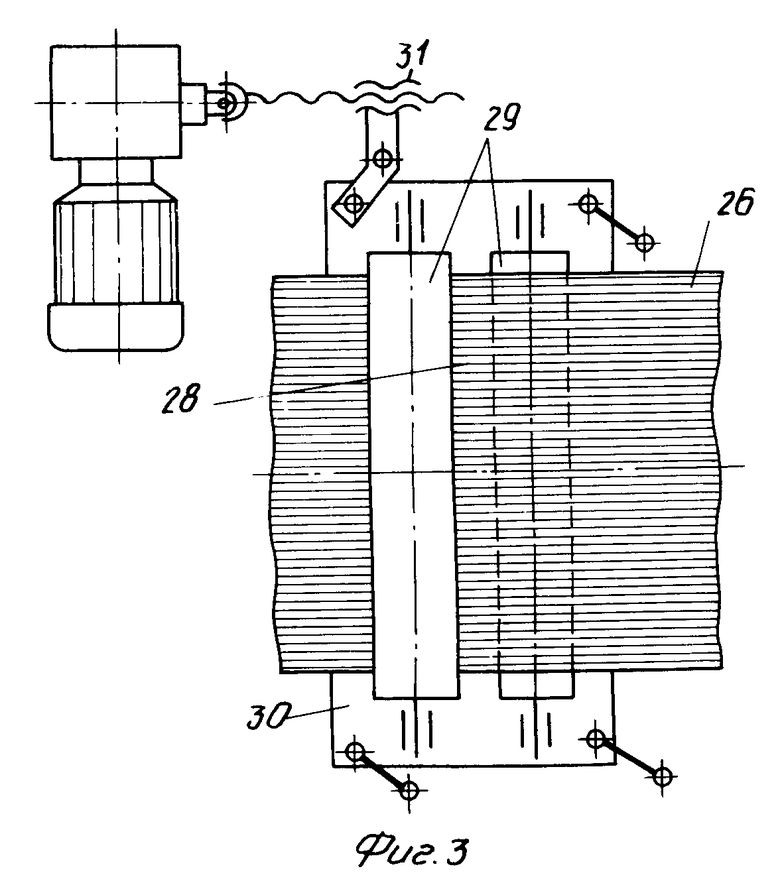

На фиг. 1 изображен общий вид линии для литья керамической пленки; на фиг. 2 вид по стрелке А на фиг.1; на фиг.3 схема механизма равнения транспортерной ленты.

Линия для литья керамической пленки содержит литьевое устройство 1 для налива на подложку слоя шликера, секцию 2 вытяжки с перфорированной перегородкой 3 и установленную на ней систему галогенных ламп 4. На раме 5 установлены нагнетающий вентилятор 6 с калорифером 7 и вытяжной вентилятор 8. Линия также содержит сушильную камеру 9, на которой установлены воздуховоды 10 нагнетающего вентилятора 6 и калорифера 7. На входе в вентилятор 6 установлен фильтр 11 забора воздуха. В левой части сушильной камеры 9 установлен воздуховод 12 вытяжного вентилятора 8, на входе которого установлена ловушка 13 паров растворителя шликера, а в правой части камеры установлены осевые вентиляторы 14 охлаждения керамической пленки. Сушильная камера 9 также содержит рассекатели 15 горячего воздуха.

Механизмы размотки 16 и намотки 17 технологической подложки содержат двухрольные устройства 18. Механизм 16 размотки состоит из приводного барабана 19 технологической подложки 20 с прижимным роликом 21 и балансировочного ролика 22 для обеспечения равномерного наматывания технологической подложки на рулоны 23. Конвейер 24 транспортировки технологической подложки состоит из механизма привода 25 транспортерной ленты 26, приводных барабанов 27, рифленых по образующей цилиндра, механизма 28 равнения транспортерной ленты, состоящего из двух роликов 29, расположенных на плавающей платформе 30, и винтовой пары 31. Конвейер содержит механизм 32 натяжения транспортерной ленты.

Линия содержит устройство 33 отделения керамической пленки 3 от технологической подложки 20, состоящее из плавающей платформы 35 с установленным на ней роликом 36 и плоским ножом 37, образуя при этом с роликами 38 протягивания пленки компенсационную петлю 39, вторая компенсационная петля 40 расположена перед барабаном 41 намотки, устройство содержит датчики 42 поддержания длины петли.

Линия содержит механизм 43 продольной резки пленки, состоящий из приводных валов 44 с дисковыми ножами 45, и гильзу 46 отсоса воздуха с щетками 47, в приводные валы 44 встроены нагревательные элементы 48.

Кроме этого, линия содержит устройство 49 натяжения намотки, состоящее из двух роликов 50, расположенных на подвижной плите 51, и барабана 41 намотки разрезанной на полосы керамической пленки.

Линия для литья керамической пленки работает следующим образом.

Два рулона 23 технологической подложки 20 устанавливают на осях двухрольного устройства 18, пропускают подложку через систему роликов и подают под литьевое устройство 1. Далее подложка 20 поступает в секцию 2 вытяжки через сушильную камеру 9 по транспортерной ленте 26 под осевыми вентиляторами 14. Подложка проводится через приводной барабан 19 привода подложки между прижимным роликом 21 и балансировочным роликом 22 на рулоны 23 намотки технологической подложки. Затем включают вытяжные вентиляторы (не показаны) в секции 2 вытяжки и галогенные лампы 4, установленные на перфорированной перегородке 3.

После этого включаются нагнетающий вентилятор 6 с тепловым калорифером 7 и вытяжной вентилятор 8, секция 2 вытяжки и сушильная камера 9 выводится на температурный режим согласно технологической кривой сушки для данной керамической пленки при включенных осевых вентиляторах 14 охлаждения. Подключаются приводные барабаны 27 привода 25 транспортерной ленты 26. Замкнутая транспортерная лента 26 начинает движение по часовой стрелке, проходя при этом секцию 2 вытяжки и сушильную камеру 9. Одновременно включается приводной барабан 19 механизма 16 размотки технологической подложки 20 и механизма 17 намотки технологической подложки. Подложка 20 начинает перемещаться синхронно с транспортерной лентой 26, сматываясь с двухрольного устройства 18 и одновременно наматываясь на рулоны 23. При этом включаются нагревательные элементы 48 и приводятся во вращение валы 44 дисковых ножей 45 совместно с барабаном 41 намотки керамической пленки.

В это время в литьевое устройство 1 подают шликер, который, вытекая из литьевого устройства 1, увлекается подложкой 20, которая, проходя через секцию 2 вытяжки, сушильную камеру 9 под вентиляторами 14 охлаждения, получает необходимые механические и физические свойства, образует керамическую пленку 34, которая затем отделяется плоским ножом 37 от технологической подложки 20. Подложка огибает ролик 36 разделения. Сухая керамическая пленка 34 проходит по роликам 38, разрезается дисковыми ножами 45, установленными на вращающихся валах 44, огибает ролики 50 натяжения намотки и разрезанными полосами наматывается на барабан 41 намотки керамической пленки, образуя две компенсационные петли 39 и 40 перед валами 44 дисковых ножей и роликами 50 натяжения намотки. Необходимая длина компенсационных петель контролируется датчиками 42. Для качественной резки и намотки керамической пленки гильза 46 отсасывает воздух и отходы резки, очищая при этом пленку от пыли щетками 47.

Непрерывность работы линии обеспечивается заменой рулонов 23 поворотом их вокруг оси двухрольных устройств 18 размотки и намотки, при выработке одного из них. При этом по окончании подложки 20 на рулоне производится подклейка ее к новому рулону.

Предлагаемая линия предназначена для получения широких керамических пленок, например шириной 1000 мм, и позволяет повысить их качество и производительность оборудования данного типа.

Это достигается за счет того, что установленная на линии литья секция 2 вытяжки с перфорированной перегородкой 3 и системой галогенных ламп 4 обеспечивает равномерный отсос паров растворителя и плавный вывод температурного режима сушки керамической пленки, что позволяет избежать появления трещин на сырой керамике, предварительно подсушив сформированную керамическую пленку равномерно по всей толщине и ширине пленки за счет инфракрасного излучения галогенных ламп 4. Двухрольные устройства 18 размотки и намотки обеспечивают непрерывность литья керамической пленки при смене выработанных рулонов подложки на новые без останова линии. Установку новых рулонов на устройство разматывания и снятие отработанного рулона с устройства наматывания производят в процессе работы линии, что увеличивает ее производительность.

Приводные рифленые барабаны 27 механизма привода 25 транспортерной ленты 26 обеспечивают плавное, без проскальзывания ленты относительно барабанов, перемещение транспортерной ленты синхронно с подложкой, а увеличение трения сцепления транспортерной ленты с барабаном обеспечивается рифлением оси и кинематикой прохождения транспортерной ленты через три приводных барабана 27.

Механизм 28 равнения транспортерной ленты с двумя роликами 29, установленными на плавающей платформе 30, позволяет обеспечить осевое перемещение транспортерной ленты. Выравнивание смещения транспортеpной ленты вдоль роликов осуществляется перемещением плавающей платформы 30 с жестко установленными роликами 29 винтовой парой 31, винт пары получает вращение через червячный редуктор и электродвигатель (фиг.3). Данный механизм позволяет обеспечить плавное прохождение подложки с керамической пленкой в поперечном сечении.

Механизм 32 натяжения транспортерной ленты обеспечивает постоянное усилие натяжения транспортерной ленты 26, что позволяет осуществить плавное и равномерное прохождение транспортерной ленты на всем кинематическом прохождении ее с постоянными усилиями на роликах конвейера 24.

Приводной барабан 19 с прижимным роликом 21 позволяет обеспечить плавное и синхронное с транспортерной лентой прохождение подложки 20 за счет постоянного усилия, обеспечиваемого прижимным роликом 21 с пневматическим цилиндром, и большой поверхности обхвата барабана 19.

Балансировочный ролик 22, уравновешенный грузом и пружиной, имеет возможность вертикального перемещения, чем обеспечивается равномерная намотка подложки на рулон 23 с постоянным усилием натяжения подложки, независимо от увеличения диаметра рулона 23.

Плоский нож 37 с роликом 36 разделения подложки и керамической пленки позволяет без дефектов отделить керамическую пленку от подложки при минимальных усилиях воздействия на них. Перемещение платформы 35 позволяет выравнивать натяжение технологической подложки и сохранить параметры съема керамической пленки.

Нагревательные элементы 48, встроенные в валы 44 с дисковыми ножами 45, обеспечивают температурный режим резки керамической пленки на полосы (заготовки). Так, для керамических пленок из материала марки ВК-94, ВК-96 температура режущих дисков 60оС, что обеспечивает получение чистой кромки разрезанной пленки без трещин и сколов. Этот фактор позволяет получить качественные заготовки и уменьшить процент их брака.

Гильза 46 отсоса воздуха со щетками 47 позволяет очистить поверхность керамической пленки и обеспечить качественную ее намотку на барабан 41, чтобы инородные частицы на поверхности эластичной пленки не деформировали ее в слоях намотки разрезанной пленки на барабане 41.

Две компенсационные петли 39 и 40 керамической пленки перед валами 44 с ножами 45 и перед барабаном 41 намотки своим весом позволяют создать постоянное усилие отделения керамической пленки от подложки и намотки ее на бобину барабана 41. Наматываемая пленка при всей своей эластичности имеет небольшое усилие разрыва и требует регламентированных усилий, приложенных к ней. Отсутствие вытяжки, релаксации ее позволяет получить пленку высокого качества по геометрическим параметрам.

Эту же задачу выполняют два ролика 50 натяжения намотки, установленные на подвижной плите 51. При увеличении диаметра намотки керамической пленки на вал барабана 41 ролики на плите 51 перемещаются вдоль ленты, сохраняя угол намотки ленты по касательной к диаметру рулона на барабане 41, т.е. сохраняется постоянное усилие намотки.

Установка нагнетающего вентилятора 6 с калорифером 7 и вытяжного вентилятора вне сушильной камеры 9 позволяет исключить передачу вибрации, возникающей при их работе, на корпус камеры и всей линии. Накладные вибрации на корпус камеры и линию в момент формирования сырого керамического слоя пленки ведет к дефектам на ее поверхности, что снижает качество пленки.

Введение фильтра 11 забора воздуха вентилятором 6 исключает попадание частиц пыли на поверхность просушиваемой пленки, что уменьшает процент брака готовой пленки.

Введение ловушки 13 паров растворителя шликера, из которого формируется пленка, делает линию литья керамической пленки экологически чистой, т.к. растворителями керамического шликера, например, марок ВК-94 и ВК-96 являются токсичные вещества, например толуол и трихлорэтилен.

Таким образом, заявляемое техническое решение обеспечивает повышение качества керамической пленки и увеличение производительности за счет возможности получения широкой пленки и разрезанных заготовок из нее при непрерывном процессе литья пленки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия литья керамической пленки и изготовления из нее пластинчатых заготовок | 1990 |

|

SU1729750A1 |

| Линия литья керамической пленки | 1990 |

|

SU1747275A1 |

| Установка для литья керамической пленки | 1986 |

|

SU1447661A1 |

| Установка для литья керамической пленки | 1990 |

|

SU1759633A1 |

| Линия для литья керамической пленки | 1985 |

|

SU1283104A1 |

| Устройство для литья керамической пленки | 1982 |

|

SU1144885A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2008 |

|

RU2392285C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКИХ САЛФЕТОК | 1996 |

|

RU2112485C1 |

| Устройство для литья керамической пленки | 1986 |

|

SU1335470A1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ФТОРПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОЛИИМИДНУЮ ПЛЕНКУ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СОСТАВА НА ПОЛИИМИДНУЮ ПЛЕНКУ | 2011 |

|

RU2503691C2 |

Использование: в оборудовании для изготовления керамических пленок методом литья шликеров на технологическую подложку с последующим разрезанием пленок на плоские заготовки, предназначенные для изготовления металлокерамических корпусов интегральных схем, резисторов и других изделий электронной и радиотехнической промышленности. Сущность изобретения: в литьевое устройство подается шликер, который,вытекая, попадает на технологическую подложку, проходит через секцию вытяжки, сушильную камеру под вентиляторами охлаждения, получает при этом необходимые механические и физические свойства и образует керамическую пленку, которая затем отделяется плоским ножом от подложки. Сухая керамическая пленка проходит по роликам, разрезается дисковыми ножами, установленными на вращающихся валах, огибает ролики натяжения намотки и разрезанными полосами наматывается на барабан намотки. Непрерывность работы линии обеспечивается заменой рулонов поворотом их вокруг оси двухрольных устройств размотки и намотки при выработке одного из них. 1 з.п. ф-лы, 3 ил.

| Линия литья керамической пленки и изготовления из нее пластинчатых заготовок | 1990 |

|

SU1729750A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-06-19—Публикация

1992-04-07—Подача