Предлагаемое изобретение относится к антистатическим покрытиям и предназначено для покрытия оболочек (корпусов) изделий, используемых во взрывоопасной среде класса 1 по ТР ТС 012/2011.

Известно антистатическое напольное покрытие, содержащее отверждаемую полиуретановую смолу и наполнитель в форме одностенных углеродных нанотрубок, наполнитель содержится в количестве 0,001-0,1 масс. % (патент РФ №2705066, C09K3/16, опубл. 07.08.2019, Бюл. №22).

Известно антистатическое напольное виниловое покрытие с углеродными нанотрубками, содержащее полимерную смолу и антистатический агент, полимерной смолой является поливинилхлорид, а антистатическим агентом являются одностенные углеродные нанотрубки в количестве 0,001-0,5 масс.% (заявка №2019114916, E04F15/10, опубл. 17.11.2020, Бюл. №32).

Недостатком известных покрытий является отсутствие антистатических свойств с высокой адгезией к разным видам пластика в комбинации с прочностью к истиранию, удару, ультрафиолету и воздействию химических сред.

Задача предлагаемого изобретения заключается в создании лакокрасочного покрытия для оборудования с антистатическими свойствами, высокой адгезией к разным видам пластика, прочностью к истиранию, удару, ультрафиолету и воздействию химических сред.

Технический результат - рассеивание статического электричества для предотвращения статического разряда, который может привести к взрыву, а также сохранение возможности окрашивания в широком диапазоне цветовой гаммы без потери антистатических свойств покрытия.

Указанный технический результат достигается антистатическим лакокрасочным покрытием, состоящим из двух слоев, первый слой выполнен в виде алкидного грунта, второй слой выполнен в виде акриловой эмали, причем композиция первого слоя состоит из следующих ингредиентов, масс.%:

а композиция второго слоя состоит из следующих ингредиентов, масс.%:

Указанный технический результат достигается способом приготовления антистатического лакокрасочного покрытия, включающим приготовление алкидного грунта и акриловой эмали, в котором для приготовления алкидного грунта в алкидную смолу 58,020 масс.% добавляют диспергатор 0,580 масс.%, перемешивают на 1500 об/мин, в полученную смесь добавляют 0,030 масс.% углеродных нанотрубок, затем перемешивают смесь в течение 15 мин на 3000 об/мин, затем в растворитель 17,410 масс.% добавляют 0,580 масс.% реологической добавки и 0,170 масс.% сиккатива кобальтового, перемешивают и добавляют в раствор с алкидной смолой, после чего туда же вносят 23,210 масс.% пасты для колеровки, перемешивают полученную смесь 10 мин в диссольвере на 2000 об/мин, а для приготовления акриловой эмали перемешивают колер 19,743 масс.% до однородного цвета, затем в 9,8715 масс.% растворителя добавляют 0,099 масс.% диспергатора, 0,003 масс.% нанотрубок и перемешивают ультразвуком до однородной массы в течение 150 сек, полученный раствор вносят в 59,228 масс.% акриловой смолы, перемешивают смесь в диссольвере 10 мин на 3000 об/мин, затем к 9,8715 масс.% растворителя в отдельной таре добавляют 0,987 масс.% реологической добавки и 0,197 масс.% дибутилоловодилаурата, перемешивают вручную, затем в раствор с акриловой смолой добавляют перемешанный колер 19,743 масс.% и смесь растворителя, реологической добавки и катализатора, помещают полученную смесь в диссольвер и перемешивают в течение 5-10 мин на 1500 об/мин, при этом сначала осуществляют нанесение алкидного грунта, а затем осуществляют последовательное нанесение алкидного грунта и акриловой эмали.

Смола алкидная предназначена для приготовления грунта и обеспечивает основу данного состава с последующим добавлением в нее остальных компонентов.

Диспергатор высокомолекулярный предназначен для добавления в грунт и эмаль, обеспечивает равномерное распределение компонентов в смоле.

Углеродные нанотрубки добавляют в грунт и эмаль для обеспечения электрической проводимости.

Растворитель добавляют для разбавления материалов и обеспечения лучшего перемешивания.

Реологическая добавка улучшает пластические свойства покрытий, исключает появление наплывов.

Сиккатив кобальтовый добавляют для ускорения высыхания и повышает устойчивость верхнего слоя к внештим воздействиям.

Катализатор дибутилоловодилаурат (ДБТЛ) 10% добавляют в эмаль для улучшения смешивания и отверждения на базе акриловой смолы.

Антистатическое лакокрасочное покрытие состоит из двух слоев. Первый слой представляет собой алкидный грунт с повышенной электрической проводимостью, второй слой представляет собой акриловую эмаль, которая имеет меньшую электрическую проводимость, чем алкидный грунт, и колеруется в необходимый цвет.

Композиция первого слоя, состоящего из алкидного грунта, состоит из следующих ингредиентов, масс.%:

Композиция второго слоя, состоящего из акриловой эмали, состоит из следующих ингредиентов, масс.%:

Осуществляют двухслойное покрытие следующим образом.

Сначала готовят композиции для слоев алкидного грунта и акриловой эмали.

Приготовление алкидного грунта осуществляется следующим образом.

В алкидную смолу, например, ATTALATE L541, 58,020 масс.% добавляют 0,580 масс.% диспергатора высокомолекулярного, например, BYK 2200/2205/102. Устанавливают тару со смолой в диссольвер, фрезу устанавливают на 1 см от дна. Перемешивают на 1500 об/мин. В полученную смесь добавляют 0,030 масс.% нанотрубок, например, Mwnt, перемешивают смесь алкидной смолы в течении 15 мин на 3000 об/мин, не допуская перегрева смеси. В 17,410 масс.% растворителя добавляют 0,580 масс.% реологической добавки например, tech 9010/BYK401 и 0,170 масс.% сиккатива кобальтового, перемешивают в таре вручную и добавляют в смесь алкидной смолы, после чего туда же вносят 23,210 масс.% пасты для колеровки, например, PC200. Устаналивают смесь алкидной смолы в диссольвер и перемешивают 10 мин на 2000 об/мин.

Приготовление акриловой эмали осуществляется следующим образом.

Перемешивают колер, например, RAL 2004 до однородного цвета в таре поставки. В 9,8715 масс.% растворителя добавляют 0,099 масс.% диспергатора высокомолекулярного, например, BYK 2200/2205/102, 0,003 масс.% нанотрубок, например, Mwnt и при помощи ультразвукового проточного диспергатора МЭФ перемешивают смесь ультразвуком до однородной массы в течение 150 сек. Полученный раствор добавляют в 59,228 масс.% акриловой смолы, например, ATTACRYL A-HL-068. Устанавливают тару со смесью акриловой смолы в диссольвер и перемешивают 10 мин на 3000 об/мин. Затем к 9,8715 масс.% растворителя в отдельной таре добавляют 0,987 масс.% реологической добавки, например, tech 9010/BYK401 и 0,197 масс.% катализатора, например, ДБТЛ 10%, смесь перемешивают вручную. Затем в раствор с акриловой смолой добавляют колер, например, RAL 2004 19,743 масс.% и смесь растворителя, реологической добавки и катализатора. Помещают полученную смесь в диссольвер и перемешивают 5-10 мин на 1500 об/мин.

Наносят краскопультом слой алкидного грунта 30-40 мкм. Сушат 30 мин при t=18-25 С. Наносят еще одно финишное покрытие через 30-40 мин, более длительная сушка может привести к растрескиванию грунта.

Затем наносят на алкидный грунт слой акриловой эмали толщиной 20-30 мкм. Сушат при температуре t= 18-25 C, 25 мин. И затем при температуре 45 С сушат 60 мин.

Работы производят в помещениях, оснащенных вентиляцией, с использованием СИЗ в соответствии с ИОТ 025-2022.

Операции с нанотрубками необходимо производить в помещении с приточно-вытяжной вентиляцией. Необходимо обеспечить защиту частей тела непроницаемым костюмом и подачу чистого воздуха в маску.

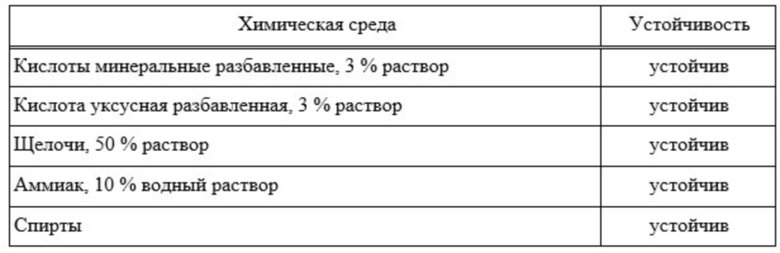

Необходимо контролировать поверхностное сопротивление не более 1 ГОм согласно операционным картам контроля РМЛТ.60102.00073 п.7, РМЛТ.60102.00030 п.5. Покрытие изделия должно обладать стойкостью к ультрафиолетовому излучению, маслобензостойкостью и устойчивостью к воздействию химических сред, указанных в таблице (таблица 1).

Таблица 1

Контроль на устойчивость к агрессивным средам проводили на одной детали из партии, протерев поверхность ветошью, пропитанной в растворе.

В качестве растворов применяли:

Средство для прочистки труб ТУ20.41.44-015-58873520-2018 Борная кислота 3%.

Аммиак 10%.

Изопропиловый спирт ТУ2632-064-44493179-01 Бензин "Галоша" ТУ2319-006-71371272-2006.

Показателем качества является отсутствие отслоения краски до грунта. При выявлении отсутствия проводимости или дефектов окраски, снять покрытие растворителем и нанести повторно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ | 2007 |

|

RU2346967C1 |

| УНИВЕРСАЛЬНАЯ ПИГМЕНТНАЯ КОЛЕРОВОЧНАЯ ПАСТА | 2006 |

|

RU2320691C1 |

| ГРУНТУЮЩИЙ СОСТАВ ДЛЯ СОЗДАНИЯ СВЕТЛОГО ЭЛЕКТРОПРОВОДЯЩЕГО ГРУНТУЮЩЕГО ПОКРЫТИЯ ДЕТАЛИ ПЕРЕД ЭЛЕКТРОСТАТИЧЕСКИМ ОКРАШИВАНИЕМ, СПОСОБ ПРИГОТОВЛЕНИЯ ГРУНТУЮЩЕГО СОСТАВА И ГРУНТУЮЩЕЕ ПОКРЫТИЕ | 2020 |

|

RU2765132C1 |

| АНТИСТАТИЧЕСКОЕ НАПОЛЬНОЕ ПОКРЫТИЕ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2016 |

|

RU2654759C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ЛАКОКРАСОЧНОГО МАТЕРИАЛА | 2016 |

|

RU2662010C2 |

| АНТИСТАТИЧЕСКОЕ НАПОЛЬНОЕ ПОКРЫТИЕ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2018 |

|

RU2705066C2 |

| АНТИСТАТИЧЕСКИЕ ИЛИ ЭЛЕКТРОПРОВОДЯЩИЕ ПОЛИУРЕТАНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2516550C2 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ, СПОСОБ ПРОИЗВОДСТВА АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ РАЗЛИЧНЫХ ТОНОВ И ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ПО ВЫРАБОТКЕ АЛКИДНО-УРЕТАНОВЫХ ЭМАЛЕЙ | 2007 |

|

RU2374283C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОЛИУРЕТАНОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ | 2020 |

|

RU2756754C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ГИДРОФОБНОГО ПОКРЫТИЯ НА ОСНОВЕ ЛАКА С УГЛЕРОДНЫМИ НАНОТРУБКАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2677156C1 |

Изобретение относится к антистатическим покрытиям и предназначено для покрытия оболочек (корпусов) изделий, используемых во взрывоопасной среде. Антистатическое лакокрасочное покрытие состоит из двух слоев, первый слой выполнен в виде алкидного грунта, второй слой выполнен в виде акриловой эмали. Алкидный грунт и акриловая эмаль содержат углеродные нанотрубки. Предложен также способ приготовления антистатического лакокрасочного покрытия. Изобретение обеспечивает предотвращение образования статического разряда, а также возможность окрашивания предложенного покрытия в широком диапазоне цветовой гаммы без потери антистатических свойств. 2 н.п. ф-лы, 1 табл.

1. Антистатическое лакокрасочное покрытие, состоящее из двух слоев, первый слой выполнен в виде алкидного грунта, второй слой выполнен в виде акриловой эмали, причем композиция первого слоя состоит из следующих ингредиентов, масс.%:

а композиция второго слоя состоит из следующих ингредиентов, масс.%:

2. Способ приготовления антистатического лакокрасочного покрытия, включающий приготовление алкидного грунта и акриловой эмали, а затем их нанесение, при этом для приготовления алкидного грунта в алкидную смолу 58,020 масс.% добавляют диспергатор 0,580 масс.%, перемешивают на 1500 об/мин, в полученную смесь добавляют 0,030 масс.% углеродных нанотрубок, затем перемешивают смесь в течение 15 мин на 3000 об/мин, затем в растворитель 17,410 масс.% добавляют 0,580 масс.% реологической добавки и 0,170 масс.% сиккатива кобальтового, перемешивают и добавляют в раствор с алкидной смолой, после чего туда же вносят 23,210 масс.% пасты для колеровки, перемешивают полученную смесь 10 мин в диссольвере на 2000 об/мин, а для приготовления акриловой эмали перемешивают колер 19,743 масс.% до однородного цвета, затем в 9,8715 масс.% растворителя добавляют 0,099 масс.% диспергатора, 0,003 масс.% нанотрубок и перемешивают ультразвуком до однородной массы в течение 150 сек, полученный раствор вносят в 59,228 масс.% акриловой смолы, перемешивают смесь в диссольвере 10 мин на 3000 об/мин, затем к 9,8715 масс.% растворителя в отдельной таре добавляют 0,987 масс.% реологической добавки и 0,197 масс.% дибутилоловодилаурата, перемешивают вручную, затем в раствор с акриловой смолой добавляют перемешанный колер 19,743 масс.% и смесь растворителя, реологической добавки и катализатора, помещают полученную смесь в диссольвер и перемешивают в течение 5-10 мин на 1500 об/мин, а затем осуществляют последовательное нанесение алкидного грунта и акриловой эмали.

| Композиция для покрытия | 1979 |

|

SU891728A1 |

| Модифицированный лакокрасочный материал | 2022 |

|

RU2787758C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ГИДРОФОБНОГО ПОКРЫТИЯ НА ОСНОВЕ ЛАКА С УГЛЕРОДНЫМИ НАНОТРУБКАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2677156C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО РАДИОМАТЕРИАЛА | 2015 |

|

RU2606350C1 |

| JP 5211979 В2, 12.06.2013 | |||

| АНТИСТАТИЧЕСКОЕ НАПОЛЬНОЕ ПОКРЫТИЕ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2018 |

|

RU2705066C2 |

Авторы

Даты

2025-05-05—Публикация

2024-09-01—Подача