Изобретение относится к области машиностроения и может быть использовано при обработке внутренних и наружных резьб гребенчатой фрезой со сменными твердосплавными гребенками с длиной нарезаемой резьбы до 3-х диаметров фрезы на станках с числовым программным управлением (далее -ЧПУ).

Известны способы нарезания резьбы метчиками, плашками, резцами, когда деталь или инструмент вращается вокруг своей оси, а инструменту сообщают осевую подачу «на шаг резьбы» за один оборот. При этом резьбу нарезают за один или несколько проходов.

Недостатком этих способов является низкая производительность из-за большой длительности основного времени.

Известен способ нарезания глухих резьб гребенкой, сущность которого заключается в том, что при нарезании глухих резьб гребенкой, имеющей заборную и калибрующую части, длина последней из которых меньше длины резьбы, с расположением линии впадин ее режущих зубьев параллельно образующей выступов нарезаемой резьбы, гребенку устанавливают в исходном положении со стороны глухого конца резьбы с ориентацией ее заборной части в направлении к свободному концу резьбы, заглубляя контрольную точку ее профиля вдоль оси на заданное расстояние относительно планируемой плоскости начала сбега резьбы (патент RU №2215622, МПК B23G 1/02, дата публикации 10.11.2003).

Недостатком данного способа является низкая точность нарезаемых резьб.

Известен способ нарезания резьбы гребенкой, когда перед началом работы гребенку устанавливают таким образом, чтобы ее продольная ось располагалась параллельно оси отверстия, в процессе обработки инструменту или заготовке придается вращение, а гребенке сообщается осевая и радиальная подачи, при этом гребенка имеет заборную и калибрующую части с длиной калибрующей части не менее длины обрабатываемой резьбы. Недостатком этого способа является невозможность высокопроизводительной обработки длинных резьб ввиду недостаточной жесткости инструмента при соотношении диаметра фрезы к длине ее режущей части более чем 1:1.7. (патент RU 2032502, МПК B23G 18/00, дата публикации 10.04.1995).

Техническая проблема, решаемая при помощи изобретения, заключается в повышении производительности обработки длинных резьб гребенчатыми фрезами за счет сокращения длины рабочего хода инструмента, а, следовательно, и основного времени обработки.

Технический результат заключается в расширении области применения (возможности обработки как внутренних, так и наружных поверхностей деталей, при помощи станков токарной, токарно-фрезерной и фрезерной групп с ЧПУ в любых плоскостях в зависимости от кинематики станка и типе производства от опытного до серийного) и повышении производительности обработки длинных резьб.

Технический результат достигается за счет того, что в способе фрезерования резьбы фрезой, оснащенной режущими элементами в виде гребенок, при котором перед началом фрезерования фрезу устанавливают так, чтобы ее ось была параллельна оси обрабатываемой резьбы, в процессе обработки фрезе, по программе, сообщают вращение, осевую и радиальную подачи, при этом фреза не имеет заборной части, на корпусе фрезы выполнены внутренние каналы для подвода смазочно-охлаждающей жидкости, и сменные гребенки выполнены из твердого сплава, перед началом обработки фрезу в осевом направлении устанавливают так, чтобы первый зуб при фрезеровании резьбы от ее конца к началу был расположен на расстоянии на 0,25 шага большем чем длина резьбы, а последний зуб фрезы при фрезеровании резьбы от ее начала к концу был расположен на расстоянии 0,25 шага до начала нарезаемой резьбы. При врезании перемещение фрезы осуществляют по спирали с шагом, равным шагу резьбы, и радиусом спирали, равным 45% от внутреннего диаметра резьбы при обработке отверстий и 45% от наружного диаметра резьбы при обработке валов, при этом подача при врезании составляет 50% от рабочей подачи. После врезания на заданную глубину резания фрезу перемещают по спирали на величину одного шага резьбы за один виток с сохранением заданной глубины резания и после обработки одного витка резьбы фрезу выводят из обрабатываемого материала, перемещают в осевом направлении на расстояние 0,25 шага резьбы по дуге с радиусом равным 45% от внутреннего диаметра резьбы при обработке отверстий и 45% от наружного диаметра резьбы при обработке валов. Фрезу, после вывода из обрабатываемого материала, смещают в осевом направлении на величину, меньшую на 1,5 шага резьбы чем величина рабочей части фрезы, после чего цикл обработки повторяется до нарезания резьбы на всю длину, а обработку ведут со скоростью 120÷150 м/мин и подачей до 0,15 мм/зуб.

Выполнение фрезы без заборной части, а на корпусе фрезы внутренних каналов для подвода смазочно-охлаждающей жидкости, и сменных гребенок из твердого сплава, благоприятно сказывается на стойкости инструмента, производительности обработки и качестве резьбы.

Установка фрезы вышеуказанным способом позволит повысить жесткость всей системы, что в свою очередь позволит выбрать более производительные режимы резания, а также снизить вибрации, а это, в свою очередь, позволит повысить качество резьбы, и, как следствие, снизить себестоимость изготовления из-за значительного уменьшения числа отбракованных изделий.

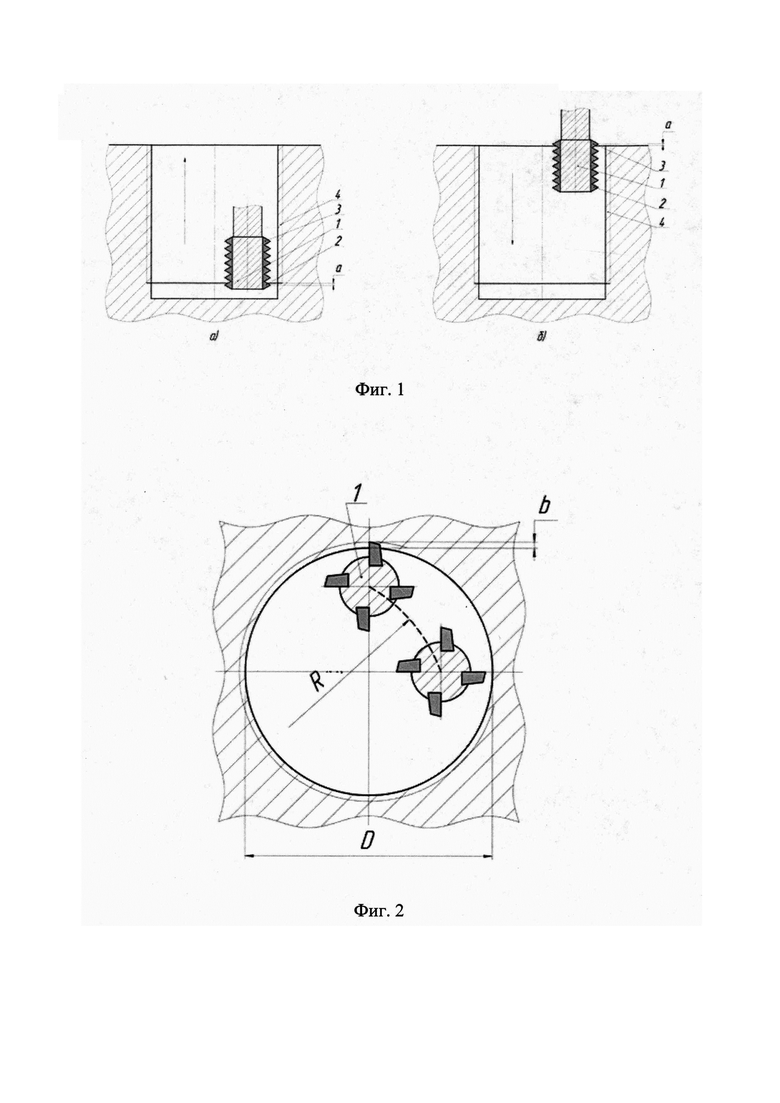

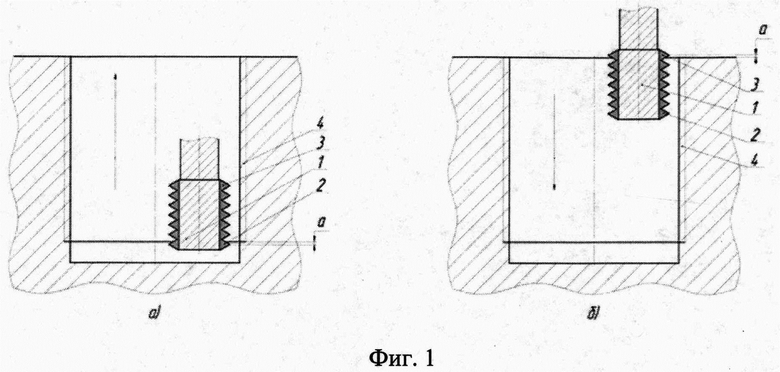

Заявляемое техническое решение поясняется чертежами, где на Фиг. 1, 2 позициями обозначены:

1 - фреза;

2 - первый зуб;

3 - последний зуб;

4 - резьба;

а - расстояние равное 0,25 шага резьбы,

b - глубина резания.

R - радиус траектории фрезы при врезании,

R=0,45×D,

где D - внутренний диаметр резьбы.

Предлагаемый способ осуществляют следующим образом.

Перед нарезанием резьбы в заготовке определяют начальное местоположение фрезы. Фрезу 1 (фиг. 1, 2) устанавливают таким образом, чтобы ее ось была параллельна оси обрабатываемой резьбы 4, фрезе сообщают вращение, осевую и радиальную подачи. При фрезеровании резьбы от конца к началу (фиг. 1а), первый зуб 2 фрезы 1 устаналивают на длину больше чем длина резьбы 4 (фиг. 1) на 0,25 шага резьбы., а при фрезеровании резьбы от ее начала к концу (фиг. 1 б) последний зуб 3 фрезы 1 располагают на расстоянии 0,25 шага до начала нарезаемой резьбы 4. По программе (фиг. 2) фрезу перемещают в осевом направлении, а в радиальном- на заданную глубину резания b, при этом перемещение фрезы осуществляют по спирали с шагом равным шагу резьбы и радиусом R, равным 45% от внутреннего диаметра резьбы при обработке отверстий и 45% от наружного диаметра резьбы при обработке валов. Фрезой, после врезания на заданную глубину резания, на рабочей подаче обрабатывают резьбу с перемещением в осевом направлении на 1 шаг резьбы, затем выводят ее из обрабатываемого материала, перемещают в осевом направлении на расстояние 0,25 шага резьбы по спирали с радиусом, равным 45% от внутреннего диаметра резьбы при обработке отверстий и 45% от наружного диаметра резьбы при обработке валов. Фрезу, после вывода из обрабатываемого материала, смещают в осевом направлении на величину, меньшую на 1,5 шага резьбы от длины рабочей части фрезы, после чего цикл обработки повторяется до нарезания резьбы на всю длину. Таким образом обеспечивается качество нарезаемой резьбы за счет плавного сопряжения витков. В процессе нарезания резьбы скорость резания постоянна, а подача при врезании составляет 50% от рабочей подачи для снижения сил резания при врезании. При достижении заданной длины нарезки резьбы, фрезу выводят из заготовки.

Как показали эксперименты, производительность обработки при использовании предлагаемого способа по сравнению с базовым возросло несколько раз при хорошем качестве резьбы и при широком диапазоне скорости вращения фрезы.

Заявляемый способ был опробован с положительным результатом в производственных условиях при изготовлении деталей с глубоким резьбовым отверстием из различных металлов и сплавов.

При обработке были отмечены благоприятные условия резания, минимальный износ режущей части инструмента, удобство управления процессом обработки.

Благодаря применению предлагаемого способа улучшилось качество обработанной поверхности за счет более равномерного распределения снимаемого припуска на зуб фрезы и сохранения размерной точности режущей части инструмента вследствие его высокой стойкости.

Предлагаемый способ позволяет интенсифицировать режимы резания и достигать высокой точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ ГЛУХИХ РЕЗЬБ ГРЕБЕНКОЙ | 2001 |

|

RU2215622C2 |

| СПОСОБ ПОЛУЧЕНИЯ САМОСТОПОРЯЩЕЙСЯ РЕЗЬБЫ | 2014 |

|

RU2585590C1 |

| Способ нарезания резьбы в отверстиях и инструмент для его осуществления | 2016 |

|

RU2638138C2 |

| ГРЕБЕНКА ДЛЯ НАРЕЗАНИЯ МНОГОЗАХОДНЫХ РЕЗЬБ | 2001 |

|

RU2214321C2 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| Способ нарезания резьбы и инструмент для его осуществления | 2016 |

|

RU2634536C2 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| Способ фрезерования резьбы и устройство для его осуществления | 1985 |

|

SU1299706A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ЗУБЬЕВ ЧЕРВЯЧНОЙ ФРЕЗЫ | 2013 |

|

RU2590735C2 |

| Способ нарезания червячных колес | 1979 |

|

SU806301A1 |

Изобретение относится к машиностроению и может быть использовано при обработке внутренних и наружных резьб гребенчатой фрезой со сменными твердосплавными гребенками. Способ фрезерования резьбы фрезой, оснащенной режущими элементами в виде гребенок, включает установку фрезы так, чтобы ее ось была параллельна оси обрабатываемой резьбы. В процессе обработки фрезе по программе сообщают вращение, осевую и радиальную подачи. Перед началом обработки фрезу в осевом направлении устанавливают так, чтобы первый зуб при фрезеровании резьбы от ее конца к началу был расположен на расстоянии на 0,25 шага большем, чем длина резьбы, а последний зуб фрезы при фрезеровании резьбы от ее начала к концу был расположен на расстоянии 0,25 шага до начала нарезаемой резьбы. При врезании перемещение фрезы осуществляют по спирали с шагом, равным шагу резьбы и радиусом спирали, равным 45% от внутреннего диаметра резьбы при обработке отверстий и 45% от наружного диаметра резьбы при обработке валов. Подача при врезании составляет 50% от рабочей подачи, после врезания на заданную глубину резания фрезу перемещают по спирали на величину одного шага резьбы за один виток с сохранением заданной глубины резания и после обработки одного витка резьбы фрезу выводят из обрабатываемого материала. Фрезу после вывода из обрабатываемого материала, смещают в осевом направлении на величину меньшую на 1,5 шага резьбы, чем величина рабочей части фрезы. Обеспечивается интенсифицирование режимов резания и достижение высокой точности. 2 ил.

Способ фрезерования резьбы фрезой, оснащенной режущими элементами в виде гребенок, при котором перед началом фрезерования фрезу устанавливают так, чтобы ее ось была параллельна оси обрабатываемой резьбы, в процессе обработки фрезе по программе сообщают вращение, осевую и радиальную подачи, отличающийся тем, что на корпусе фрезы выполнены внутренние каналы для подвода смазочно-охлаждающей жидкости и сменные гребенки выполнены из твердого сплава, перед началом обработки фрезу в осевом направлении устанавливают так, чтобы первый зуб при фрезеровании резьбы от ее конца к началу был расположен на расстоянии на 0,25 шага большем, чем длина резьбы, а последний зуб фрезы при фрезеровании резьбы от ее начала к концу был расположен на расстоянии 0,25 шага до начала нарезаемой резьбы, при врезании перемещение фрезы осуществляют по спирали с шагом, равным шагу резьбы и радиусом спирали, равным 45% от внутреннего диаметра резьбы при обработке отверстий и 45% от наружного диаметра резьбы при обработке валов, при этом подача при врезании составляет 50% от рабочей подачи, после врезания на заданную глубину резания фрезу перемещают по спирали на величину одного шага резьбы за один виток с сохранением заданной глубины резания и после обработки одного витка резьбы фрезу выводят из обрабатываемого материала, перемещают в осевом направлении на расстояние 0,25 шага резьбы по дуге с радиусом, равным 45% от внутреннего диаметра резьбы при обработке отверстий и 45% от наружного диаметра резьбы при обработке валов, фрезу, после вывода из обрабатываемого материала, смещают в осевом направлении на величину, меньшую на 1,5 шага резьбы, чем величина рабочей части фрезы, после чего цикл обработки повторяется до нарезания резьбы на всю длину, обработку ведут со скоростью резания V=120÷Н50 м/мин и подачей до 0,15 мм/зуб.

| US 7094010 B2, 22.08.2006 | |||

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ ГРЕБЕНКОЙ | 1992 |

|

RU2032502C1 |

| СПОСОБ НАРЕЗАНИЯ ГЛУХИХ РЕЗЬБ ГРЕБЕНКОЙ | 2001 |

|

RU2215622C2 |

| US 20200230726 A1, 23.07.2020 | |||

| US 6499917 B1, 31.12.2002. | |||

Авторы

Даты

2024-02-22—Публикация

2023-03-10—Подача