Изобретение относится к технологии получения биоразлагаемой полимерной композиции для изготовления упаковок и потребительской тары и может быть использовано в пищевой промышленности, в сельском хозяйстве и в быту.

Известен способ получения мульчирующей биоразлагаемой полимерной пленки методом экструдирования состава, включающего биоразлагаемый полимерный материал на основе термопластичного полимера, природный наполнитель и активатор роста растений при следующем соотношении компонентов мас. %: природный наполнитель 10-40, активатор роста растений 0,5-2, термопластичный полимер остальное (патент РФ 2737425, 30.22.2020).

Основным недостатком данного изобретения является ограниченность сферы применения данной композита ввиду того, что содержится активатор роста растений, который приводит к тому, что применение композита возможно только в качестве мульчирующей биоразлагаемой полимерной пленки.

Известен способ получения биоразлагаемого функционального материала сельскохозяйственного назначения, где в качестве основы композиционного материала используется полилактид (ПЛА) с добавлением полигидроксибутирата (ПГБ) и натурального каучука, предназначенный для применения в качестве укрывного материала в виде пленок и полимерной основы для мульчирующих материалов (патент РФ 2786367, 20.12.2022).

Основным недостатком данного изобретения является необходимость применения в составе композита дорогостоящих биополимеров ПЛА и ПГБ, а также редкого и дорогостоящего натурального каучука, что ограничивает широкое применение данного композита.

Наиболее близким по технической сущности является способ получения биоразлагаемой полимерной композиции, включающий смешение полилактида с древесно-измельченным наполнителем, где в качестве древесного наполнителя используют древесную муку с размером частиц 0,1-0,25 мм, обработанную при температуре 200-240°С в среде инертного газа, а затем ультрафиолетовым облучением в течение 30 мин при интенсивности обработки 30-180 Дж/см (патент РФ 2750712, 01.07.2021). Биоразлагаемую полимерную композицию получают путем смешения полилактида с древесно-измельченным наполнителем при температуре 180°С, при следующем соотношении компонентов, мас. %:

полилактид - 50;

указанный древесный наполнитель - 50.

Недостатком указанного способа получения биоразлагаемой полимерной композиции являются низкие показатели эластичности материала, сужающие сферу его применения.

Технической проблемой является повышение эластичности биоразлагаемой полимерной композиции.

Техническая проблема решается тем, что в способе получения биоразлагаемой полимерной композиции, включающем смешение биоразлагаемого полимера, содержащего полилактид, с наполнителем, в качестве которого используется измельченная древесина, прошедшая предварительную обработку, предварительная обработка измельченной древесины заключается в проведении двухступенчатой автоклавной обработки в 4%-ном водном растворе сернистой кислоты при температуре 165-175°С, в течение 8-12 мин на первой ступени, и 15-25 мин на второй ступени, с последующим разделением обработанного наполнителя и жидкой фракции, получением полигидроксибутирата (ПГБ) на основе образуемой жидкой фракции и сушкой обработанного наполнителя и дальнейшим смешением предварительно обработанного и высушенного наполнителя с биополимером, в качестве которого выступает смесь ПЛА и полученного ПГБ, при следующем соотношении компонентов, мас. %:

полилактид - 40;

полигидроксибутират - 10;

наполнитель - 50.

Отличительной особенностью изобретения является то, что предварительная обработка измельченной древесины заключается в проведении двухступенчатой автоклавной обработки в водном растворе сернистой кислоты 4%-ной концентрации при температуре 165-175°С, в течение 8-12 мин на первой ступени, и 15-25 мин на второй ступени, с последующим разделением обработанного наполнителя и жидкой фракции, получением ПГБ на основе образуемой жидкой фракции и сушкой обработанного наполнителя и дальнейшим смешением предварительно обработанного и высушенного наполнителя с биополимером, в качестве которого выступает смесь ПЛА и полученного ПГБ при следующем соотношении в конечном материале мас. %:

полилактид - 40

полигидроксибутират - 10

наполнитель - 50

Решение технической задачи позволяет повысить эластичность и ударную вязкость композита на основе биоразлагаемой полимерной композиции, а также дополнительно снизить стоимость композита за счет использования в составе ПГБ полученного на основе отходов производства.

Полигидроксибутират (ПГБ) - полиэфир, синтезируемый множеством микроорганизмов при культивировании в различных условиях питания и окружения (как правило, при лимитировании азота, фосфора, серы, кислорода или магния либо при избытке предшественников полимеров).

Для получения биоразлагаемой полимерной композиции предварительно отфракционированный древесный наполнитель обрабатывают путем проведения двухступенчатой автоклавной обработки в среде сернистой кислоты с 4%-ной концентрацией. В зависимости от величины гидромодуля значительно меняются выход сахара из сырья, его концентрация в гидролизате и расход кислоты. Экспериментальным путем был подобран гидромодуль 1:5,8. На первой ступени древесный наполнитель обрабатывается 4% сернистой кислотой при температуре 165-175°С в течение 8-12 мин. Далее жидкая фракция отделяется от твердого остатка. Вторая ступень начинается с подачи новой порции сернистой кислоты 4% концентрации к твердому остатку и осуществляется при температуре 165-175°С в течение 15-25 мин. Далее жидкий гидролизат вновь отделяется от твердого остатка - обработанного древесного наполнителя. Полученный жидкий гидролизат используется для получения полигидроксибутирата путем культивирования в нем штамма Cupriavidus nicator. После культивирования штамм-продуцент отделяют от жидкой фазы, сушат с получением сухой биомассы. После чего сухую биомассу подвергают экстракции хлоруглеводородом. Высаждают ПГБ из хлоруглеводорода. Сушат ПГБ до абсолютно сухого состояния. Параллельно с этим обработанный древесный наполнитель сушат при температуре 90-100°С до постоянной массы.

Обработка древесного сырья слабой сернистой кислотой позволяет увеличить содержание лигнина в наполнителе путем удаления легкогидролизируемых компонентов в виде гемицеллюлоз, тем самым снижая гигроскопичность наполнителя и повышая эластичность конечного композитного материала. Увеличение количества лигнина вызывает возможность лучшей сшивки биополимеров с наполнителем. Отсутствие гемицеллюлоз снижает его гигроскопичность, тем самым, упрощая условия хранения изделий из предложенной полимерной композиции.

Разложение гемицеллюлоз способствует созданию в жидком гидролизате питательной среды для последующего культивирования штамма Cupriavidus nicator для получения ПГБ.

Далее ПЛА, полученный ПГБ и обработанный наполнитель смешивают в экструдере в соотношении 40:10:50 при температуре 180°С с целью получения биоразлагаемого композитного материала для последующего использования для изготовления упаковок и потребительской тары.

Использование для обработки 4% концентрации сернистой кислоты позволяет упростить технологический процесс разделения кислоты и питательной среды. Использование концентрации сернистой кислоты равной 4% обусловлено необходимостью наиболее простого способа получения данной концентрации без использования сложного оборудования.

Выбор температурных параметров обуславливается тем, что при температуре менее 165°С, не обеспечивается эффективное разрушение гемицеллюлоз в древесном сырье и соответственно снижается выход сахаров в гидролизате. В то время как увеличение температуры обработки более 175°С приводит к образованию фурфурола.

Продолжительность первой стадии автоклавной обработки в течение 8-12 минут и второй стадии 15-25 минут обусловлена тем, что при временных параметрах обработки менее 8 минут на первой стадии и менее 15 минут на второй стадии, не обеспечивается эффективное разложение гемицеллюлоз, что приводит к недостаточному выходу редуцирующих веществ. В то время как, увеличение продолжительности первой стадии более 12 минут и второй стадии более 25 минут не вызывает увеличение выхода редуцирующих веществ при этом способствует увеличению продолжительности и энергозатратности процесса.

Двухстадийная автоклавная обработка обусловлена необходимостью увеличения выхода количества Сахаров.

Для лучшего понимания изобретения приводим примеры конкретного исполнения.

Пример 1.

Берут древесный наполнитель в виде древесных опилок с размером частиц до 2 мм и проводят предварительную обработку, заключающуюся в проведении двухступенчатой автоклавной обработки в водном растворе сернистой кислоты 4%-ной концентрации при температуре 170°С, в течение 10 мин на первой ступени, и 20 мин на второй ступени с последующим разделением обработанного наполнителя и жидкой фракции. Далее осуществляется синтез ПГБ культивированием штаммов бактерий Cupriavidus nicator, где в качестве основного источника углерода и энергии используются сахара, содержащиеся в жидкой фракции с последующим выделением ПГБ из биомассы микроорганизма. Обработанный наполнитель сушат при температуре 90-100°С в сушильном аппарате до постоянной массы. Далее обработанный и высушенный наполнитель смешивают с биополимером, в качестве которого выступает ПЛА и полученный ПГБ при следующем соотношении в конечном материале мас. %:

полилактид - 40

ПГБ - 10

наполнитель - 50.

Содержание ПГБ 10% объясняется средним выходом ПГБ из Сахаров после обработки древесного наполнителя содержание, которого в композите будет 50%.

Указанные компоненты смешивают в экструдере при температуре 180°С.

Пример 2.

Берут древесный наполнитель в виде древесных опилок и проводят предварительную обработку, далее готовят смесь по примеру 1, но в отличие от примера 1, в состав полученного композита дополнительно вводится ПГБ из внешних источников при следующем соотношении в конечном материале мас. %:

полилактид - 20;

полученный ПГБ - 10;

дополнительный ПГБ - 20;

наполнитель - 50.

Указанные компоненты смешивают в экструдере при температуре 180°С.

Пример 3.

Берут древесный наполнитель в виде древесных опилок и проводят предварительную обработку, далее готовят смесь по примеру 2 при следующем соотношении в конечном материале мас. %:

полилактид - 0;

полученный ПГБ - 10;

дополнительный ПГБ - 40;

наполнитель - 50.

Указанные компоненты смешивают в экструдере при температуре 180°С.

Для проведения испытаний были изготовлены образцы композитов на основе биоразлагаемой полимерной композиции по примерам 1-3.

Испытание на предел прочности на растяжение, на изгиб и модуль упругости проводилось с помощью универсальной испытательной машины UAI-7000 V. Скорость перемещения подвижного захвата для испытания предела прочности на растяжение составляла 50 мм/мин, а скорость испытания на предел прочности на изгиб составляла 2 мм/мин.

Для определения ударной вязкости композитов использовался маятниковый копер GT - 7045-MDL с энергией удара 5,5 J, скоростью маятника 3,46 м/с и углом падения 150°.

Были проведены исследования водопоглощения биоразлагаемой полимерной композиции по заявляемому объекту и прототипу согласно ГОСТ 4650-2014 «Пластмассы. Метод определения водопоглощения».

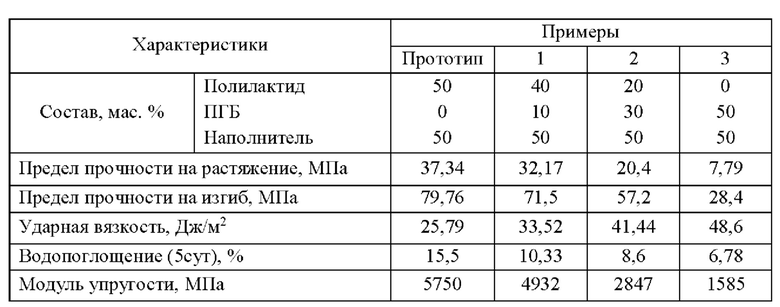

Данные по составу и свойствам биоразлагаемой полимерной композиции, полученной по заявляемому объекту (пример 1), по прототипу и по примерам 2 и 3 приведены в таблице.

Как видно из приведенных примеров, заявленный способ получения биоразлагаемой полимерной композиции позволяет повысить ударную вязкость в 1,3 раза, снизить водопоглощение композита относительно прототипа в 1,5 раза, при сопоставимых значениях предела прочности на растяжение и изгиб.

Исследование проведено с использованием оборудования Центра коллективного пользования «Наноматериалы и нанотехнологии» Казанского национального исследовательского технологического университета при финансовой поддержке проекта Минобрнауки России в рамках гранта №075-15-2021-699.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный материал с ускоренным биоразложением и повышенной термостабильностью | 2023 |

|

RU2826497C1 |

| Способ получения биоразлагаемой полимерной композиции | 2020 |

|

RU2750712C1 |

| Биодеградируемый сорбирующий материал для сбора нефти и нефтепродуктов и способ его получения | 2019 |

|

RU2714079C1 |

| Полимерный мульчирующий материал сельскохозяйственного назначения | 2022 |

|

RU2806644C1 |

| БИОДЕГРАДИРУЕМЫЙ И БИОСОВМЕСТИМЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2415883C2 |

| Биоразлагаемый полимерный материал с антибактериальной активностью | 2024 |

|

RU2839866C1 |

| ЭКОЛОГИЧЕСКИ БЕЗОПАСНЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИЛАКТИДА | 2016 |

|

RU2626022C1 |

| Способ повышения регенерационного потенциала имплантируемого материала для восстановительной хирургии (варианты) | 2019 |

|

RU2721880C1 |

| Волокнистый биодеградируемый материал с гидрофобно-гидрофильными свойствами | 2020 |

|

RU2749112C1 |

| Биоразлагаемый композиционный материал с антибактериальным эффектом | 2021 |

|

RU2752860C1 |

Изобретение относится к технологии получения биоразлагаемой полимерной композиции для изготовления упаковок и потребительской тары и может быть использовано в пищевой промышленности, в сельском хозяйстве и в быту. Способ получения биоразлагаемой полимерной композиции, включает смешение биоразлагаемого полимера, содержащего полилактид, с наполнителем, в качестве которого используется измельченная древесина, прошедшая предварительную обработку, при этом предварительная обработка измельченной древесины заключается в проведении двухступенчатой автоклавной обработки в 4%-ном водном растворе сернистой кислоты при температуре 165-175°С и гидромодуле 1:5,8 в течение 8-12 мин на первой ступени и 15-25 мин на второй ступени с последующим разделением обработанного наполнителя и жидкой фракции, получением полигидроксибутирата на основе образуемой жидкой фракции и сушкой обработанного наполнителя и дальнейшим смешением предварительно обработанного и высушенного наполнителя с биополимером, в качестве которого выступает смесь полилактида и полученного полигидроксибутирата при следующем соотношении компонентов в композиции, мас. %: полилактид – 40, полигидроксибутират – 10, наполнитель – 50. Технический результат заключается в повышении эластичности и ударной вязкости композита на основе биоразлагаемой полимерной композиции, а также в снижении стоимости композита за счет использования в составе полигидроксибутирата, полученного на основе отходов производства. 1 табл., 4 пр.

Способ получения биоразлагаемой полимерной композиции, включающий смешение биоразлагаемого полимера, содержащего полилактид, с наполнителем, в качестве которого используется измельченная древесина, прошедшая предварительную обработку, отличающийся тем, что предварительная обработка измельченной древесины заключается в проведении двухступенчатой автоклавной обработки в 4%-ном водном растворе сернистой кислоты при температуре 165-175°С и гидромодуле 1:5,8 в течение 8-12 мин на первой ступени и 15-25 мин на второй ступени с последующим разделением обработанного наполнителя и жидкой фракции, получением полигидроксибутирата на основе образуемой жидкой фракции и сушкой обработанного наполнителя и дальнейшим смешением предварительно обработанного и высушенного наполнителя с биополимером, в качестве которого выступает смесь полилактида и полученного полигидроксибутирата при следующем соотношении компонентов в композиции, мас. %:

| Способ получения биоразлагаемой полимерной композиции | 2020 |

|

RU2750712C1 |

| БИОРАЗЛАГАЕМАЯ ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2473578C1 |

| БИОРАЗЛАГАЕМЫЕ АЛИФАТИЧЕСКО-АРОМАТИЧЕСКИЕ ПОЛИЭФИРЫ | 2006 |

|

RU2415879C2 |

| Биоразлагаемый функциональный материал сельскохозяйственного назначения | 2022 |

|

RU2786367C1 |

| Мульчирующая биоразлагаемая полимерная пленка и способ ее получения (варианты) | 2020 |

|

RU2737425C1 |

| AU 2010291856 B2, 02.10.2014 | |||

| CN 101484521 B, 18.07.2012. | |||

Авторы

Даты

2024-02-28—Публикация

2023-04-24—Подача