Изобретение относится к области металлургии, предназначенной для нефтедобычи, осуществляемой на море. В частности, изобретение относится к стальной проволоке, применяемой в качестве упрочняющих или структурных элементов глубоководных комплектующих элементов или устройств, таких, как гибкие морские трубы для перемещения газообразных или жидких углеводородов.

Как известно, первым требованием к проволоке такого типа является, помимо высоких механических свойств, хорошая стойкость к водородному охрупчиванию в серной, кислой среде, в частности, такой как H2S, присутствующей в транспортируемых текучих средах и углеводородах.

Сегодня коммерческим предложением в отношении стальной проволоки для морского использования предусматриваются преимущественно слабо легированные сорта стали с пределом прочности на разрыв Rm около 800 МПа.

Для производства такой холоднокатаной проволоки применяются, как известно, марганцовистые стали с содержанием 0,15-0,80 вес. % углерода, начальная микроструктура которых является перлитно-ферритной. После получения катанки первоначально круглого сечения проводят соответствующую термообработку для снятия внутренних напряжений и получения необходимой твердости. Однако холоднокатаная проволока, производимая такими традиционными способами, не обладает прочностью в условиях относительно высокой кислотности на больших глубинах, обусловленной высоким содержанием H2S в транспортируемом углеводороде.

Кроме того в настоящее время морские гибкие трубопроводы должны применяться на более значительных глубинах погружения, что делает необходимым увеличение механической прочности на разрыв свыше 800 МПа и усталостной прочности при коррозии, вызываемой присутствием H2S и СО2.

Кроме того рыночные требования все более ужесточаются в отношении цен, что соответственно затрудняет обычное применение благородных легирующих элементов, таких, как хром, ниобий и др., или продолжительных или многочисленных и, следовательно, дорогостоящих этапов обработки, особенно в том случае, когда они проводятся в горячем виде.

Следовательно, задачей изобретения является создание стальной проволоки с очень высокой стойкостью к водородному охрупчиванию в кислой среде (типа H2S) и с очень высокой коррозионной усталостной прочностью (СО2+H2S) для удовлетворения новых запросов рынка нефти и газа, в частности за счет применения стали со слабо легированным составом.

В частности, требуется предупредить внутреннее растрескивание после испытаний под напряжением в течение 30 суток при рН 4,1 в среде с содержанием H2S 5 мбар и даже более (сопротивление водородному охрупчиванию).

Также требуется исключить усталостное разрушение после 2 миллионов циклов испытания на изгиб при знакопеременной нагрузке от +100 МПа до +600 МПа в коррозионной среде с содержанием СО2 и H2S. Более предпочтительно требуется исключить усталостное разрушение при испытании до 4 миллионов циклов (коррозионная усталостная прочность).

Помимо таких эксплуатационных свойств проволоки требуются также хорошие механические свойства, в частности, механическая прочность на разрыв Rm от 800 до 1300 МПа и пластичность А, превышающая или равная 10% для упрощения операций по формообразованию.

Поэтому предметом изобретения является проволока по пункту 1 формулы изобретения. Проволока может также характеризоваться признаками пунктов 2-5 формулы, взятыми раздельно или в сочетании.

Также предметом изобретения является способ по п. 6 формулы изобретения. Способ может также характеризоваться признаками пунктов 7-11 формулы изобретения, взятыми раздельно или в сочетании.

Кроме того, предметом изобретения является гибкий трубопровод по п. 12 формулы изобретения.

Согласно изобретению сорт стали, применяемый для проволоки согласно изобретению, содержит (в вес. %):

0,2≤С%≤0,6

0,5≤Мn%≤1,0

0,1≤Si≤0,5%

0,2≤Сr≤1,0%

Р≤0,020%

S≤0,015%

N≤0,010%

и при необходимости не более 0,07% Аl, не более 0,2% Ni, не более 0,1% Мо и не более 0,1% Сu.

Содержание углерода составляет от 0,2 до 0,6 вес. %. Низкий показатель позволяет получать достаточную твердость после термообработки. Максимальное содержание ограничено величиной 0,6% для обеспечения достаточной пластичности при холодной деформации в процессе производства проволоки.

Содержание марганца составляет от 0,5 до 1,0 вес. %. Низкий показатель гарантирует получение преимущественно требуемой бейнитной микроструктуры. Максимальное содержание ограничено величиной 1,0% для предупреждения образования трудно деформируемых фаз, таких как мартенсит.

Содержание кремния составляет от 0,1 до 0,5 вес. %. Низкий показатель кремния в сочетании с низким показателем хрома гарантирует получение микроструктуры согласно изобретению по всему сечению фасонной проволоки. Максимальное содержание ограничено величиной 0,5% для исключения образования мартенсита во время термообработки, поскольку эта фаза впоследствии не деформируется.

Содержание хрома составляет 0,2-1,0 вес. %. Низкий показатель хрома в сочетании с низким показателем кремния гарантирует получение микроструктуры согласно изобретению по всему сечению фасонной проволоки. Максимальное содержание ограничено величиной 1,0% для исключения образования мартенсита при термообработке.

Содержание фосфора ограничено величиной 0,020 вес. % для ограничения ликваций, неблагоприятно воздействующих на водородную охрупчивость и усталостную стойкость.

Содержание серы ограничено величиной 0,015 вес. % для ограничения содержания включений, неблагоприятных для усталостной стойкости и водородного охрупчивания.

Содержание азота ограничено величиной 0,010 вес .% для ограничения содержания нитридов, неблагоприятных для усталостной прочности.

Сталь этого сорта может также содержать до 0,07% Аl, до 0,2% Ni, до 0,1% Ni, до 0,1% Мо и до 0,1% Сu. Содержание этих элементов стараются ограничить, поскольку при термообработке они сразу проявляют дисперсные свойства.

Другим важным элементом проволоки согласно изобретению является то, что в микроструктуре стали содержится бейнит. Также в ней может содержаться игольчатый феррит в количестве 35% от поверхности. Также может присутствовать, как правило, пластинчатый перлит в количестве до 15% от поверхности, предпочтительно до 10% от поверхности, более предпочтительно полное его отсутствие в микроструктуре, так как его присутствие не обязательно.

Требуемая микроструктура может быть, следовательно, бейнитной или бейнитно-ферритной, при этом сумма фаз бейнита и игольчатого феррита превышает предпочтительно 50% от поверхности, более предпочтительно 70% от поверхности, наиболее предпочтительно 90% от поверхности, даже составляет 100% от поверхности.

Помимо перлита, количество которого ограничено, стараются также исключить присутствие мартенсита, который не позволяет изготовить проволоку согласно изобретению.

Холоднокатаная проволока (именуемая иногда фасонной) согласно изобретению может производиться любого сечения с учетом ее конечного назначения. В частности, она может иметь круглое поперечное сечение, получаемое, как правило, простым волочением катанки более крупного диаметра.

Также проволока может иметь прямоугольное, уплощенное или профильное в виде U, Z или Т и пр. сечение, при котором требуется, как правило, сочетать волочение с прокаткой. Такие имеющие более сложную форму сечения позволяют разным видам проволоки заходить одна в другую своими кромками или скрепляться для образования шарнирных арматурных сеток.

В частности, проволока предназначена для применения при разработке «морского» нефтяного месторождения для образования арматурной, бандажной или сводовой, проволоки, входящей в структуру нефтепроводов и других гибких трубопроводов. Холоднокатаная стальная проволока применяется в нефтепроводах между двумя экструдированными полимерными слоями, в так называемой «кольцевой» зоне. Проволока согласно изобретению может быть изготовлена любым подходящим способом, позволяющим получать требуемые эксплуатационные свойства. Однако предпочтительно применять способ согласно изобретению, включающий в себя следующие этапы:

- подача горячекатаной стальной катанки с диаметром более или равным 10 мм,

- термообработка этой катанки на аустенизацию при температуре свыше 950°С,

- охлаждение катанки посредством изотермической закалки при температуре от 350 до 600°С для получения структуры с содержанием по меньшей мере 50% бейнита, при необходимости, до 35% игольчатого феррита и до 15% перлита, затем конечное охлаждение до температуры окружающей среды при скорости охлаждения от 30°С до 100°С в секунду,

- механическая холодная обработка охлажденной катанки при общей степени нагартовки от 40 до 90%) для получения механической прочности на растяжение Rm не менее 800 МПа и

- при необходимости термообработка для снятия внутренних напряжений.

Кроме того способ согласно изобретению может характеризоваться следующими признаками, взятыми раздельно или в сочетании:

- термообработка катанки на аустенизацию может проводиться непрерывно предпочтительно в газовой или индукционной печи при предварительно размотанной проволоке,

- термообработка на аустенизацию проводится в течение 2-10 минут,

- охлаждение катанки производится изотермической закалкой в ванне расплава, предпочтительно расплава свинца или солей (смесь нитратов/нитритов натрия или калия) или же в псевдоожиженном слое тех же элементов, при этом продолжительность погружения составляет предпочтительно от 1 до 10 минут преимущественно с последующим охлаждением в воду,

- холодная механическая обработка содержит этап волочения с последующим этапом холодной прокатки, при этом волочение проводится предпочтительно для уменьшения сечения по меньшей мере на 15%, даже 20%, а холодная прокатка служит предпочтительно для снижения толщины по меньшей мере на 30%,

- холодная механическая обработка проводится для получения механической прочности на растяжение Rm, составляющей, по меньшей мере 1000 МПа, и сопровождается термообработкой для снятия внутренних напряжений так, чтобы механическая прочность на растяжение Rm не снизилась ниже 800, даже 850 или 900 МПа.

Операция по снятию внутренних напряжений позволяет, в частности, повысить стойкость проволоки к водородному охрупчиванию.

Для большей иллюстрации изобретения были проведены ориентировочные и не ограничивающие испытания.

Испытания

Испытания для оценки параметров проволоки согласно изобретению проводились при следующих условиях:

Водородное охрупчивание (испытание HIC & SSCC, стандарты NACE ТМ0177 и NACE ТМ0284)

Стальную проволоку погрузили в водный раствор с рН 4,1 и применили газовый барботаж с использованием СО2 и H2S при 5 миллибарах при нагружении 650 МПа. Испытание длилось 30 суток, по истечении которых проволоку исследовали с помощью ультразвука для проверки на возможное присутствие внутренних трещин.

Усталостная прочность в коррозионной среде

Стальную проволоку погрузили в водный раствор с рН 5 и применили газовый барботаж с использованием CO2 и H2S при 5 миллибарах и при знакопеременном нагружении изгибом от 100 до 500 МПа. Испытание прекратили в момент разрыва проволоки, количество циклов составило несколько миллионов.

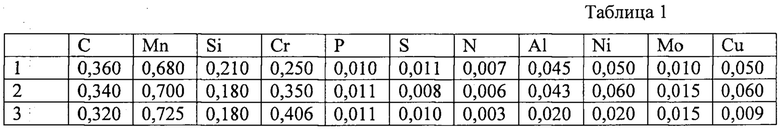

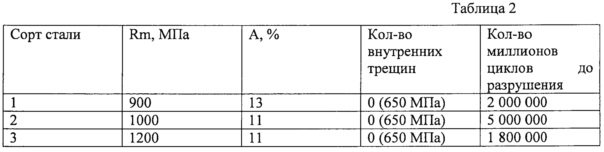

Сначала была разработана серия сортов стали, химический состав которой в вес. % представлен в таблице 1.

Из сортов стали 1 - 3 затем изготовили традиционным способом горячекатаную круглую катанку диаметром 15 мм, которую смотали в бухту. На втором этапе провели аустенизацию размотанной проволоки при 1000°С в газовой печи в течение 6 минут.

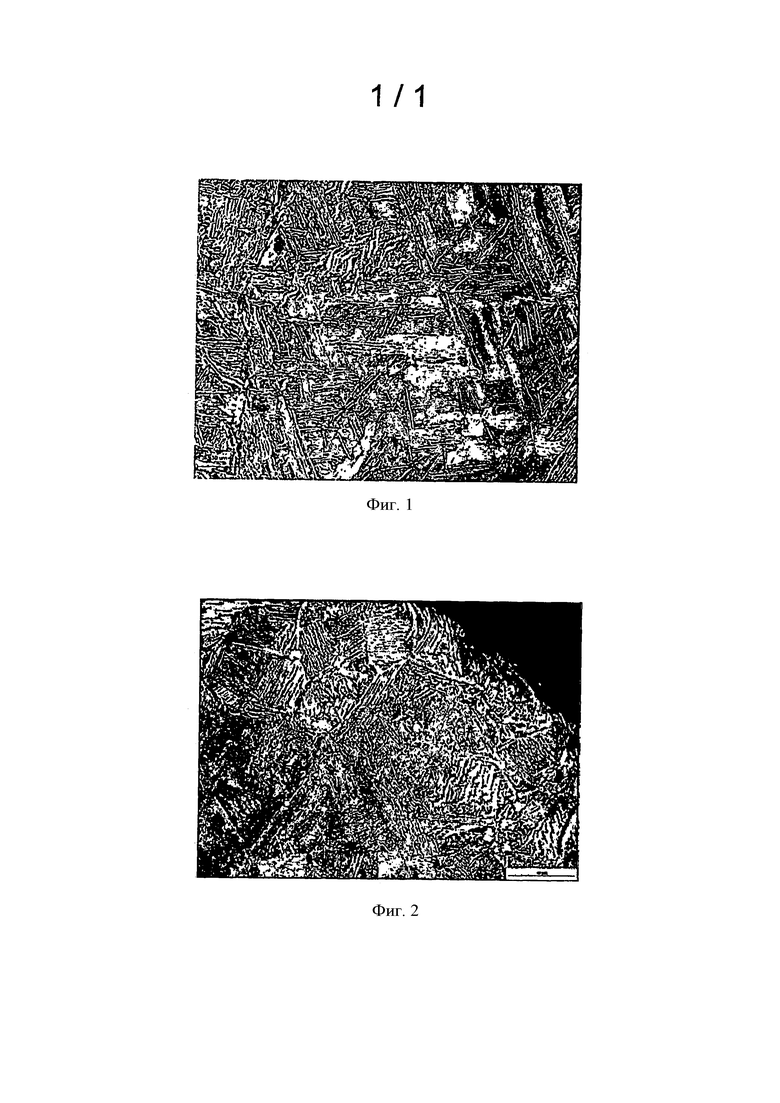

После этого провели изотермическую закалку в ванне расплава свинца в течение 5 минут при 500°С для сортов стали 1 и 2 и при 410°С для сорта 3, затем охладили в воде для придания проволоке ферритно/бейнитной структуры. На фиг. 1 показано микрографическое изображение, на котором видны разные компоненты микроструктуры для стали сорта 1 (бейнит, игольчатый феррит и пластинчатый перлит), содержавшей менее 35% игольчатого феррита и менее 15% перлита. На фиг. 2 показано микрографическое изображение, на котором видны разные компоненты микроструктуры стали сорта 3, содержавшей 70% бейнита и 30% игольчатого феррита и пластинчатого перлита.

После этого проволоку протянули при обжатии по сечению 30% для получения круглой проволоки диаметром 12,54 мм и прокатали в холодном состоянии с уменьшением толщины на 50% с целью получения плоской проволоки с сечением 16 мм × 6,3 мм. Общая степень нагартовки, соответствующая процентному обжатию по сечению в конце этих обеих операций холодной обработки, составила в данном случае 57%. Затем проволоку подвергли обработке для снятия внутренних напряжений при температуре 600°С в течение 30 секунд.

После этого проволоку подвергли испытаниям для оценки эксплуатационных свойств, результаты которых приведены в таблице 2.

NR: не проводилось

Само собой разумеется, что изобретение не ограничивается описанными примерами и что оно включает в себя множество вариантов и эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ БЕЗ ПРОВЕДЕНИЯ СФЕРОИДИЗИРУЮЩЕГО ОТЖИГА | 2023 |

|

RU2814574C1 |

| ПРОФИЛИРОВАННАЯ СТАЛЬНАЯ ПРОВОЛОКА С ВЫСОКИМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ, СТОЙКАЯ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ | 2011 |

|

RU2533573C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ПРОВОЛОКА | 2016 |

|

RU2695847C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2805689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЭЛЕМЕНТА И СТАЛЬНОЙ ДЕТАЛИ | 2021 |

|

RU2822646C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ, СТОЙКОЙ К КОРРОЗИИ В ПРИСУТСТВИИ H*002S, ПРОВОЛОКА И ГИБКИЙ ЭЛЕМЕНТ | 1991 |

|

RU2087554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ КЛАССА ПРОЧНОСТИ 14.9 МЕТОДОМ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2022 |

|

RU2802486C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ ИЗ ДВУХФАЗНОЙ СТАЛИ, ОБЛАДАЮЩЕЙ ОЧЕНЬ ВЫСОКОЙ ПРОЧНОСТЬЮ, И ПОЛУЧЕННЫЕ ТАКИМ СПОСОБОМ ЛИСТЫ | 2009 |

|

RU2470087C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2689826C1 |

| ВЫСОКОПРОЧНАЯ ЗАКАЛИВАЮЩАЯСЯ НА ВОЗДУХЕ МНОГОФАЗНАЯ СТАЛЬ, ОБЛАДАЮЩАЯ ОТЛИЧНЫМИ ТЕХНОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ, И СПОСОБ ПОЛУЧЕНИЯ ПОЛОС УКАЗАННОЙ СТАЛИ | 2015 |

|

RU2707769C2 |

Изобретение относится к области металлургии. Для обеспечения высокой стойкости к водородному охрупчиванию в кислой среде и высокой коррозионной усталостной прочности холоднокатаную проволоку изготавливают из стали следующего химического состава, в вес.%: 0,2≤С≤0,6, 0,5≤Мn≤1,0, 0,1≤Si≤0,5,0,2≤Сr≤1,0, Р≤0,020, S≤0,015, N≤0,010, при необходимости не более 0,07 Аl, не более 0,2 Ni, не более 0,1 Мо и не более 0,1 Сu, остальное - железо и неизбежные при выплавке примеси, при этом проволока имеет микроструктуру с содержанием бейнита и, при необходимости до 35% игольчатого феррита и до 15% перлита. Также изобретение относится к способу производства холоднокатаной проволоки и к гибким трубопроводам с ее применением в них, предназначенным для добычи углеводородов. 3 н. и 13 з.п. ф-лы, 2 табл., 2 ил.

1. Холоднокатаная проволока из стали, характеризующаяся тем, что имеет следующий химический состав, выраженный в вес.%:

0,2 ≤ С ≤ 0,6

0,5 ≤ Mn ≤ 1,0

0,1 ≤ Si ≤ 0,5

0,2 ≤ Cr ≤ 1,0

P ≤ 0,020

S ≤ 0,015

N ≤ 0,010,

при необходимости не более 0,07 Al, не более 0,2 Ni, не более 0,1 Мо и не более 0,1 Cu, остальное - железо и неизбежные при выплавке примеси, при этом указанная проволока имеет микроструктуру с содержанием бейнита и, при необходимости, до 35% игольчатого феррита и до 15% перлита.

2. Холоднокатаная проволока по п. 1, характеризующаяся тем, что она имеет механическую прочность на разрыв Rm, составляющую от 900 до 1300 МПа.

3. Холоднокатаная проволока по п. 1 или 2, характеризующаяся тем, что она имеет пластичность, превышающую или равную 10%.

4. Способ производства холоднокатаной проволоки из стали по любому из пп. 1-3, включающий этапы:

- подачи горячекатаной стальной катанки с диаметром, превышающим или равным 10 мм,

- термообработки указанной катанки на аустенизацию при температуре выше 950°С,

- охлаждения катанки изотермической закалкой при температуре от 350 до 600°С для получения структуры с содержанием не менее 50% бейнита, при необходимости, до 35% игольчатого феррита и до 15% перлита, с последующим охлаждением до температуры окружающей среды при скорости охлаждения от 30 до 100°С/сек,

- холодной механической обработки охлаждённой катанки при общей степени нагартовки от 40 до 90% для получения механической прочности на растяжение Rm по меньшей мере 800 МПа и

- возможной термообработки для снятия внутренних напряжений.

5. Способ производства по п. 4, в котором термообработка катанки на аустенизацию проводится непрерывно в газовой или индукционной печи на предварительно размотанной проволоке.

6. Способ производства по п. 4 или 5, в котором термообработка на аустенизацию проводится в течение от 2 до 10 минут.

7. Способ производства по п. 4 или 5, в котором охлаждение катанки проводится изотермической закалкой в ванне расплава свинца или солей, при этом продолжительность погружения составляет от 1 до 10 минут, с последующим охлаждением в воду.

8. Способ производства по п. 6, в котором охлаждение катанки проводится изотермической закалкой в ванне расплава свинца или солей, при этом продолжительность погружения составляет от 1 до 10 минут, с последующим охлаждением в воду.

9. Способ производства по любому из пп. 4, 5, 8, в котором холодная механическая обработка содержит этап волочения и последующий этап холодной прокатки, при этом волочение проводится для уменьшения сечения по меньшей мере на 15%, холодная прокатка служит для уменьшения толщины по меньшей мере на 30%.

10. Способ производства по п. 6, в котором холодная механическая обработка содержит этап волочения и последующий этап холодной прокатки, при этом волочение проводится для уменьшения сечения по меньшей мере на 15%, холодная прокатка служит для уменьшения толщины по меньшей мере на 30%.

11. Способ производства по п. 7, в котором холодная механическая обработка содержит этап волочения и последующий этап холодной прокатки, при этом волочение проводится для уменьшения сечения по меньшей мере на 15%, холодная прокатка служит для уменьшения толщины по меньшей мере на 30%.

12. Способ производства по любому из пп. 4, 5, 8, 10, 11, в котором холодную механическую обработку проводят для получения механической прочности на растяжение Rm не менее 1000 МПа, после которой проводится термообработка на снятие внутренних напряжений так, чтобы механическая прочность Rm на растяжение не снизилась ниже 800 МПа.

13. Способ производства по п. 6, в котором холодную механическую обработку проводят для получения механической прочности на растяжение Rm не менее 1000 МПа, после которой проводится термообработка на снятие внутренних напряжений так, чтобы механическая прочность Rm на растяжение не снизилась ниже 800 МПа.

14. Способ производства по п. 7, в котором холодную механическую обработку проводят для получения механической прочности на растяжение Rm не менее 1000 МПа, после которой проводится термообработка на снятие внутренних напряжений так, чтобы механическая прочность Rm на растяжение не снизилась ниже 800 МПа.

15. Способ производства по п. 9, в котором холодную механическую обработку проводят для получения механической прочности на растяжение Rm не менее 1000 МПа, после которой проводится термообработка на снятие внутренних напряжений так, чтобы механическая прочность Rm на растяжение не снизилась ниже 800 МПа.

16. Гибкий трубопровод для сектора добычи углеводородов, содержащий по меньшей мере одну холоднокатаную проволоку из стали по любому из пп. 1-3.

| WO 9628575 A1, 19.09.1996 | |||

| МЕТАЛЛИЧЕСКАЯ ГОТОВАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРОВОЛОКА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ПРОВОЛОКИ | 1997 |

|

RU2177510C2 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2201468C2 |

| US 5407744 A1, 18.04.1995 | |||

| Реверсивная гидромашина | 1989 |

|

SU1712653A2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2102502C1 |

Авторы

Даты

2018-07-24—Публикация

2014-12-22—Подача