10

f5

Изобретение относится к автомати™ ческому управлению процессом растворения солевых руд, например калийных, протекающим в аппаратах с прямо- точно-противоточной подачей жидкой и твердой фаз, и может быть использовано в промьгашенности по производству минеральных удобрений.

Цель изобретения - увеличение извлечения полезного компонента и повышение производительности процесса.

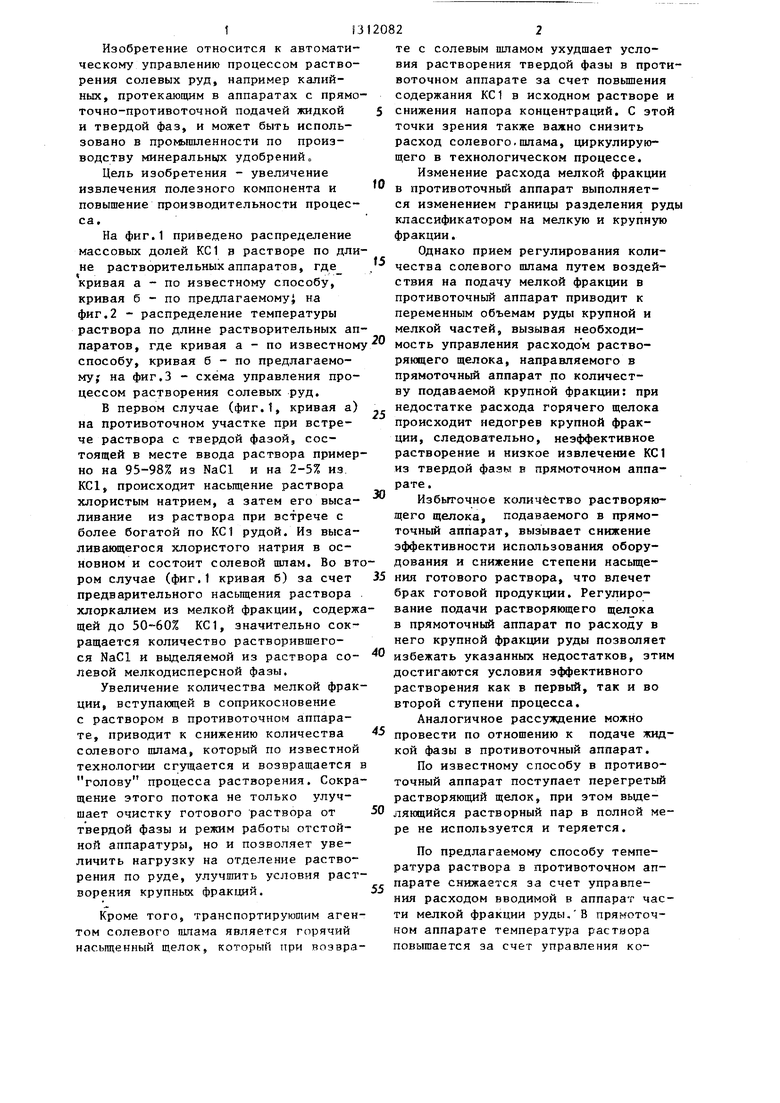

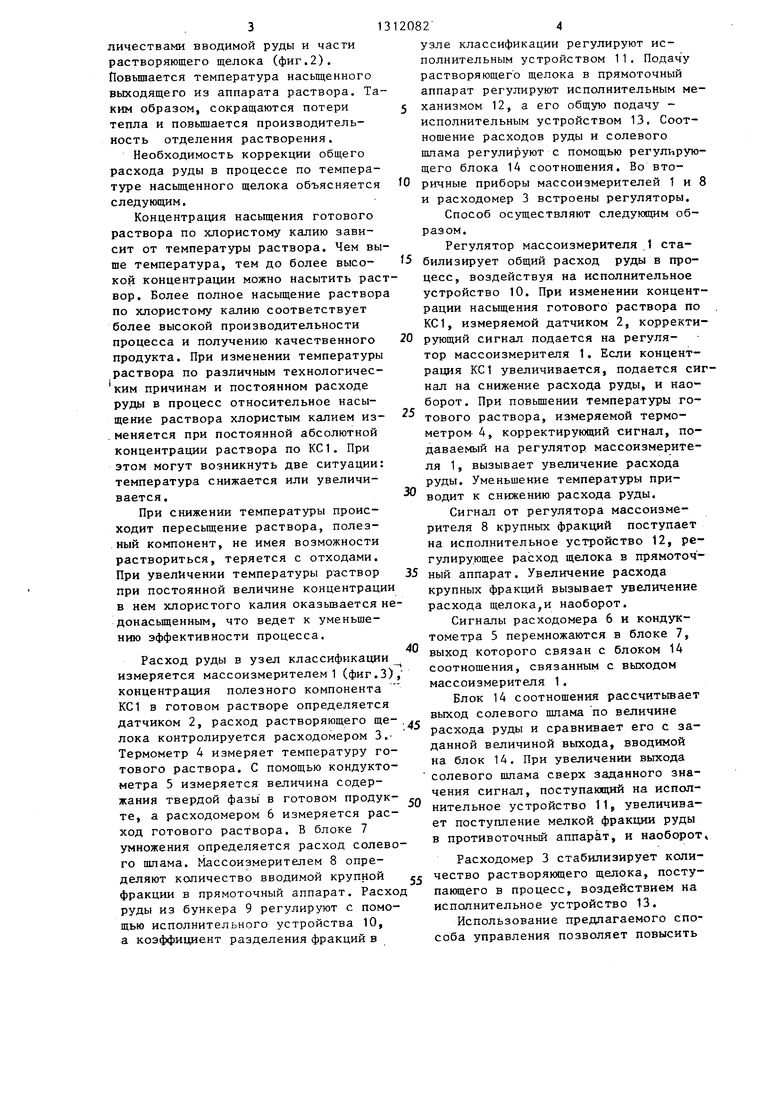

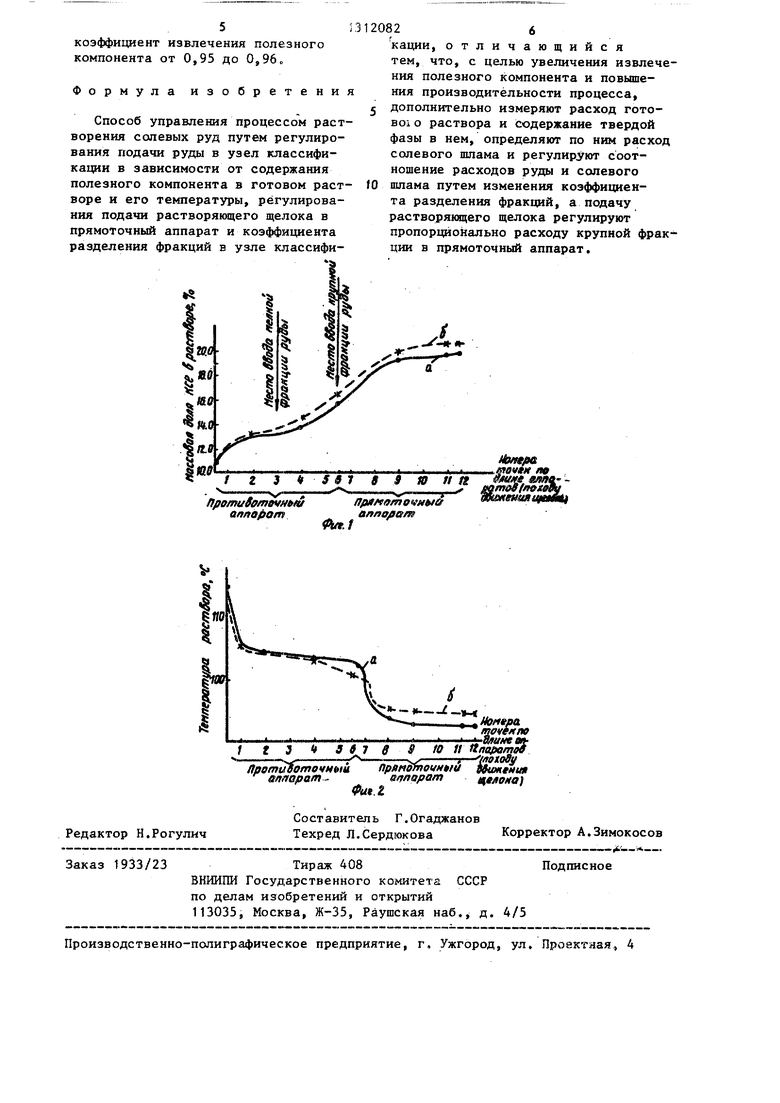

На фиг.1 приведено распределение массовых долей КС1 э растворе по длине растворительных аппаратов, где кривая а - по известному способу, кривая б - по предлагаемому4 на фиг.2 - распределение температуры раствора по длине растворительных аппаратов, где кривая а - по известному способу, кривая б - по предлагаемо- му; на фиг.З - схема управления процессом растворения солевых руд.

В первом случае (фиг,1, кривая а) на противоточном участке при встрече раствора с твердой фазой, состоящей в месте ввода раствора примерно на 95-98% из NaCl и на 2-5% из КС1, происходит насыщение раствора хлористым натрием, а затем его высаливание из раствора при встрече с более богатой по КС1 рудой. Из выса- ливанщегося хлористого натрия в основном и состоит солевой шлам. Во втором случае (фиг.1 кривая б) за счет 35 предварительного насьпцения раствора хлоркалием из мелкой фракции, содержащей до 50-60% КС1, значительно сокращается количество растворившего20

25

30

те с солевым шламом ухудшает условия растворения твердой фазы в противоточном аппарате за счет повышения содержания КС1 в исходном растворе и снижения напора концентраций. С зтой точки зрения также важно снизить расход солевого-пшама, циркулирующего в технологическом процессе.

Изменение расхода мелкой фракции в противоточный аппарат выполняется изменением границы разделения руды классификатором на мелкую и крупную фракции.

Однако прием регулирования количества солевого шлама путем воздействия на подачу мелкой фракции в противоточный аппарат приводит к переменным объемам руды крупной и мелкой частей, вызывая необходимость управления расходо м растворяющего щелока, направляемого в прямоточный аппарат по количеству подаваемой крупной фракции: при недостатке расхода горячего щелока происходит недогрев крупной фракции, следовательно, неэффективное растворение и низкое извлечение КС1 из твердой фазь в прямоточном аппарате .

Избыточное количество растворяющего щелока, подаваемого в прямоточный аппарат, вызывает снижение эффективности использования оборудования и снижение степени насьш1е- ния готового раствора, что влечет брак готовой продукции. Регулирование подачи растворяющего щелока в прямоточный аппарат по расходу в него крупной фракции руды позволяет

ся NaCl и вьзделяемой из раствора со- избежать указанных недостатков, этим левой мелкодисперсной фазы.достигаются условия эффективного

Увеличение количества мелкой фрак- растворения как в первый, так и во ции, вступающей в соприкосновение второй ступени процесса.

Аналогичное рассуждение можно провести по отношению к подаче жидкой фазы в противоточный аппарат.

По известному способу в противоточный аппарат поступает перегретый растворяющий щелок, при этом выдес раствором в противоточном аппарате, приводит к снижению количества солевого шлама, который по известной технолог-ИИ сг ущается и возвращается в голову процесса растворения. Сокращение этого потока не только улучшает очистку готового раствора от твердой фазы и режим работы отстойной аппаратуры, но и позволяет увеличить нагрузку на отделение растворения по руде, улучшить условия растворения крупных фракций.

Кроме того, транспортирующим агентом солевого шлама является горячий насьпценный щелок, которыГ при воэвра45

50 ляющийся растворный пар в полной мере не используется и теряется.

По предлагаемому способу температура раствора в противоточном аппарате снижается за счет управления расходом вводимой в аппарат части мелкой фракции руды, В прямоточном аппарате температура раствора повышается за счет управления ко55

0

f5

50

5

0

те с солевым шламом ухудшает условия растворения твердой фазы в противоточном аппарате за счет повышения содержания КС1 в исходном растворе и снижения напора концентраций. С зтой точки зрения также важно снизить расход солевого-пшама, циркулирующего в технологическом процессе.

Изменение расхода мелкой фракции в противоточный аппарат выполняется изменением границы разделения руды классификатором на мелкую и крупную фракции.

Однако прием регулирования количества солевого шлама путем воздействия на подачу мелкой фракции в противоточный аппарат приводит к переменным объемам руды крупной и мелкой частей, вызывая необходимость управления расходо м растворяющего щелока, направляемого в прямоточный аппарат по количеству подаваемой крупной фракции: при недостатке расхода горячего щелока происходит недогрев крупной фракции, следовательно, неэффективное растворение и низкое извлечение КС1 из твердой фазь в прямоточном аппарате .

Избыточное количество растворяющего щелока, подаваемого в прямоточный аппарат, вызывает снижение эффективности использования оборудования и снижение степени насьш1е- ния готового раствора, что влечет брак готовой продукции. Регулирование подачи растворяющего щелока в прямоточный аппарат по расходу в него крупной фракции руды позволяет

ляющийся растворный пар в полной мере не используется и теряется.

По предлагаемому способу температура раствора в противоточном аппарате снижается за счет управления расходом вводимой в аппарат части мелкой фракции руды, В прямоточном аппарате температура раствора повышается за счет управления ко

личествами вводимой руды и части растворяющего щелока (фиг.2). Повышается температура насыщенного выходящего из аппарата раствора. Таким образом, сокращаются потери тепла и повышается производительность отделения растворения.

Необходимость коррекции общего расхода руды в процессе по температуре насьщхенного щелока объясняется следуюпщм.

Концентрация насьпцения готового раствора по хлористому калию зависит от температуры раствора. Чем выше температура, тем до более высокой концентрации можно насытить раствор. Более полное насыщение раствора по хлористому калию соответствует более высокой производительности процесса и получению качественного продукта. При изменении температуры раствора по различным технологичес- ким причинам и постоянном расходе руды в процесс относительное насыщение раствора хлористым калием изменяется при постоянной абсолютной концентрации раствора по КС1. При этом могут возникнуть две ситуации: температура снижается или увеличивается.

При снижении температуры происходит пересьпцение раствора, полезный компонент, не имея возможности раствориться, теряется с отходами. При увеличении температуры раствор при постоянной величине концентрации в нем хлористого калия оказьюается не донасьщенным, что ведет к уменьшению эффективности процесса.

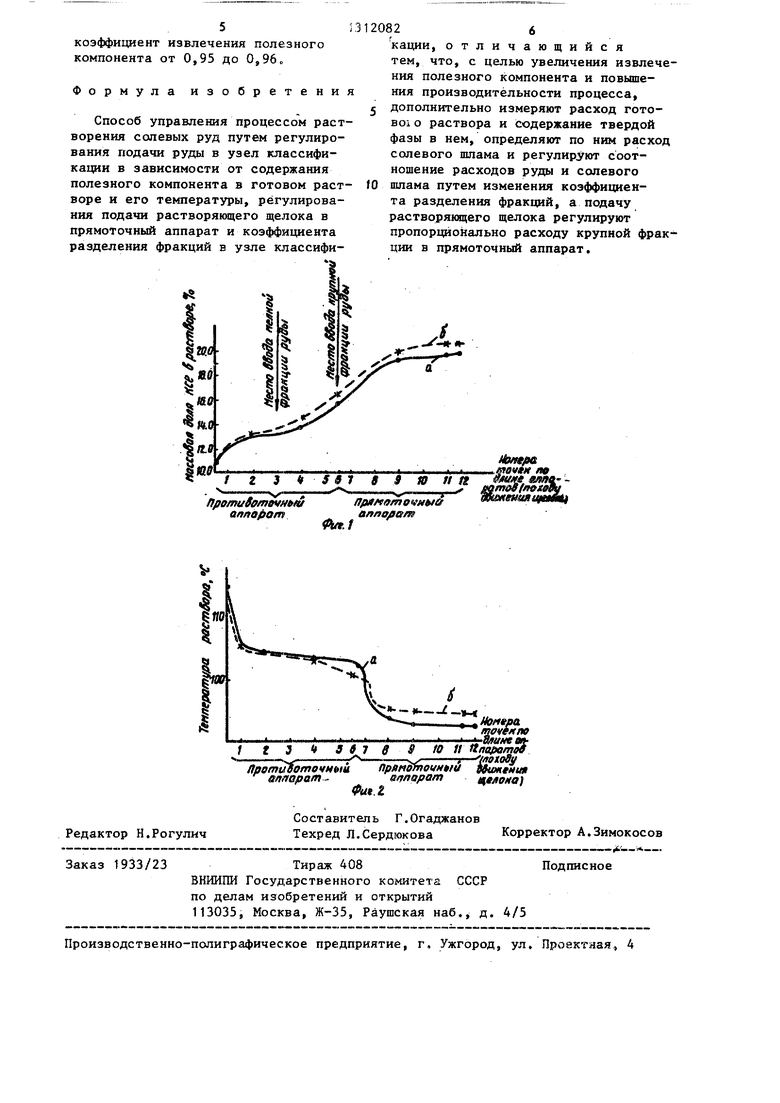

Расход руды в узел классификации

измеряется массоизмерителем 1 (фиг.З) концентрация полезного компонента КС1 в готовом растворе определяется датчиком 2, расход растворяющего Щелока контролируется расходомером 3.- Термометр 4 измеряет температуру готового раствора. С помощью кондуктометра 5 измеряется величина содержания твердой фазы в готовом ПРОДУК-

те, а расходомером 6 измеряется расход готового раствора. В блоке 7 умножения определяется расход солевого шлама. Массоизмерителем 8 определяют количество вводимой крупной фракции в прямоточный аппарат. Расхо руды из бункера 9 регулируют с помощью исполнительного устройства 10, а коэффициент разделения фракций в

10

20

25

е-

0

, .г еп

оjд 3120824

узле классификации регулируют исполнительным устройством 11, Подачу растворяющего щелока в прямоточный аппарат регулируют исполнительным механизмом 12, а его общую подачу - исполнительным устройством 13 Соотношение расходов руды и солевого шлама регулируют с помощью регулирующего блока 1А соотношения. Во вторичные приборы массоизмерителей 1 и 8 и расходомер 3 встроены регуляторы.

Способ осуществляют следующим образом.

Регулятор массоизмерителя 1 ста- 15 билизирует общий расход руды в процесс, воздействуя на исполнительное устройство 10. При изменении концентрации насьш1ения готового раствора по КС1, измеряемой датчиком 2, корректирующий сигнал подается на регулятор массоизмерителя 1. Если концентрация КС1 увеличивается, подается сигнал на снижение расхода руды, и наоборот. При повьщ1ении температуры готового раствора, измеряемой термометром 4, корректирующий сигнал, подаваемый на регулятор массоиэмерите- ля 1, вызывает увеличение расхода руды. Уменьшение температуры приводит к снижению расхода руды.

Сигнал от регулятора массоизмерителя 8 крупных фракций поступает на исполнительное устройство 12, регулирующее расход щелока в прямоточ ный аппарат. Увеличение расхода крупных фракций вызывает увеличение расхода щелока,и наоборот.

Сигналы расходомера 6 и кондуктометра 5 перемножаются в блоке 7, выход которого связан с блоком 14 соотношения, связанным с выходом массоизмерителя 1.

Блок 14 соотношения рассчитьтает выход солевого шлама по величине расхода руды и сравнивает его с заданной величиной выхода, вводимой на блок 14. При увеличении выхода солевого шлама сверх заданного значения сигнал, поступающий на исполнительное устройство 11, увеличивает поступление мелкой фракции руды в противоточный аппарат, и наоборот,

Расходомер 3 стабилизирует количество растворяющего щелока, поступающего в процесс, воздействием на исполнительное устройство 13.

Использование предлагаемого способа управления позволяет повысить

30

35

коэффициент извлечения полезного компонента от 0,95 до 0,96.

Формула изобретения

Способ управления процессом раст ворения солевых руд путем регулирования подачи руды в узел классификации в зависимости от содержания полезного компонента в готовом раст воре и его температуры, регулирования подачи растворяющего щелока в прямоточный аппарат и коэффициента разделения фракций в узле классифи

26

кации, отличающийся тем, что, с целью увеличения извлечения полезного компонента и повышения производительности процесса, дополнительно измеряют расход готово о раствора и содержание твердой фазы в нем, определяют по ним расход солевого шлама и регулируют соотношение расходов руды и солевого пшама путем изменения коэффициента разделения фракций, а подачу растворякяцего щелока регулируют пропорционально расходу крупной фракции в прямоточный аппарат.

/ гзи9918$юпа

npo/nufomevMbiu

a.f

а

ttooffla

Яв

шм йл,

(Я9Л

екш1и1аЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВОЙ РУДЫ | 2021 |

|

RU2779661C1 |

| Способ автоматического управленияпРОцЕССОМ пОлучЕНия КАлийНыХСОлЕй | 1978 |

|

SU844571A1 |

| Способ управления процессом осветления щелока | 1980 |

|

SU927264A1 |

| Способ переработки сильвинитовой или карналлитовой руды | 1987 |

|

SU1587001A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ КАРНАЛЛИТОВЫХ РУД | 2009 |

|

RU2404845C2 |

| Способ извлечения хлорида калия | 1982 |

|

SU1084247A1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2414423C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2556939C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ СИЛЬВИНИТОВЫХ РУД | 2009 |

|

RU2398620C1 |

| Способ получения шенита | 1982 |

|

SU1096217A1 |

Изобретение относится к способу управления процессом растворения солевых руд, может быть использовано в промышленности по производству минеральньпс удобрений и позволяет увеличить извлечение полезного компонента. Способ реализуется системой автоматического регулирования, включающей контур регулирования подачи руды в узел классификации в зависимости от содержания полезного компонента в готовом растворе и его температуры: датчик расхода (Д) (массо- измеритель 1) со встроенным регулятором (Р), Д 4 температуры, связанный с Р массоизмерителя 1, клапан 10, контур регулирования соотношения расходов руды и солевого шлама изменением коэффициента разделения фракции, блок 14 соотношения расходов, расхода шлама, клапан 11, контур регулирования подачи растворяющего щелока в зависимости от расхода крупной фракции в прямоточный аппарат; Р массоизмерителя 8,клапан 12.3 ил. Задамткбемг- чшюааиаа OffSoa шла« Раст8ор г оигии ам |со llBEriL iss ОтюЗы

.

VfMM

t У f 7 в S to fl ftnepamoff Йроти оточнмС пран оиннй Щокгмия

вьялММвл ЛЛПЛЛППЛЯЛ

г 3

enfiopam

Фи.1

Ktffispam

цвяопа

f 7 в S to fl ftnepamoff пран оиннй Щокгмия

ПЛЛППЛЯЛ

Фи.1

Ktffispam

цвяопа

Редактор Н.Рогулич

Составитель Г.Огаджанов Техред Л.СердЕокова

1933/23

Тираж 408

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Корректор А.Зимокосов

Подписное

| Способ управления процессом растворения солевых руд | 1985 |

|

SU1256776A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления процессом растворения солевых руд | 1971 |

|

SU558695A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-23—Публикация

1985-06-03—Подача