Изобретение относится к цветной металлургии и может быть использован для переработки слабощелочных алюминатных растворов глиноземного производства.

Известен способ электрохимической обработки алюминатных растворов в анодной камере двухкамерного электролизера с катионообменной мембраной на основе сорбента КУ-2 при плотностях тока 2,80–5,60 А/дм2. В анодной камере каустический щелочной модуль алюминатного раствора снижали до 1,24, затем алюминатный раствор направляли на выкручивание, которое осуществлялось обычным способом при температуре 30 °С и затравочном отношении 1,0. Степень разложения алюминатного раствора за 8 ч выкручивания достигала 70 %. В катодной камере концентрировали щелочь до 180–320 г/л в зависимости от плотности тока [Сосипатов Т.М., Гнусин Н.П., Гуськов В.А. Электрохимическое разложение алюминатных растворов // Химия и технология глинозема. Труды IV Всесоюзного совещания 1965 г. Новосибирск: «Наука», 1971, C. 348-352].

Недостатком этого способа является сложность ведения технологии с использованием катионнообменной мембраны на основе сорбента, продолжительность процесса для проведения выкручивания алюминатного раствора, что конструктивно усложняет электродиализную ячейку.

В работе [Vetchinkina T. N., Tuzhilin A. S., Balmaev B. G. Decomposition and Concentration of Aluminate Solutions by Electrodialysis //Russian Metallurgy (Metally). – 2022. – Т. 2022. – №. 12. – С. 1511-151713, 14] предложен метод разложения алюминатных растворов с высоким содержанием общей щелочи 116 г/л, каустической щелочи 97,6 г/л, Al2O3 – 94,2 г/л, а также слабощелочных алюминатных растворов с содержанием каустической щелочи 17,2 г/л электродиализом с использованием двухкамерной электродиализной установки с мембранами МК-40. Раствор в анодной и катодной областях циркулируют насосом для его перемешивания. Катодным материалом служила сталь 08Х18Н10Т, в качестве материала анода был выбран титан. Электродиализ проводили в интервале плотностей тока 2,00-4,00 А/дм2. Показана возможность концентрирования растворов с высоким содержанием общей щелочи со 116 г/л до 150 г/л и выше при сохранении скорости концентрирования. Для концентрирования слабых щелочных раствором была определена оптимальная плотность тока, равна 3,50–4,00 A/дм2.

Недостатком данной работы является то, что режимные параметры процесса были выведены на модельных слабощелочных растворах, с концентрациями щелочи большими, чем у подшламовых вод, получаемых на действующих глиноземных производствах, кроме того, модельные растворы имеют более простой состав.

В работе [Тодоров С.А., Лайнер Ю.А., Медведев А.С. Утилизация низкоконцентрированных растворов с использованием электродиализа. Известия Высших учебных заведений. Цветная металлургия. 2004. № 3, с. 37 – 39] рассмотрен способ утилизации промышленных стоков и отработанных технологических растворов предприятий глиноземной промышленности (низкоконцентрированные алюминатные растворы) электродиализом с использованием ионитовых мембран. Исследования проводились в двухкамерной лабораторной электродиализной установке с электродами из нержавеющей стали, снабженной катионитовой мембраной МК-40 в интервале плотности тока 2,00-4,00 А/дм2.

Недостатком данной работы является применимость выбранных режимных параметров процесса на более высоких концентрациях щелочных алюминатных растворов глиноземного производства, чем в заявляемом способе, и низкая степень концентрирования щелочи в катодной камере.

Наиболее близким к заявленному техническому решению является способ выщелачивания бокситов с получением алюминатного раствора, который направляют на электродиализ в анодную камеру двухкамерного электролизера с катионообменной мембраной. Анолит выкручивают с получением гидроксида алюминия и маточного раствора, который направляют в катодную камеру электролизера. Католит упаривают и подают на выщелачивание. Электродиализ ведут при плотности тока 5,00–10,00 А/м2 до каустического модуля в католите 3,8–4,2 [А.с. №1775364 А1, МПК С01F 7/04, опубл. 15.11.1992].

Недостатком этого способа является неприменимость данного способа для электродиализа слабощелочных растворов вследствие высоких плотностей тока, сложность ведения процесса, необходимость дополнительного отвода теплового потока от электродиализера, большие расходы электроэнергии и низкий энергетический КПД.

Задачей предлагаемого изобретения является повышение концентрации каустической и общей щелочи в католите и снижение объема слабощелочной воды глиноземного производства (подшламовой воды) в обороте производства.

Достигается это тем, в способе переработки слабощелочных алюминатных растворов глиноземного производства, включающем электродиализ алюминатных растворов в анодной камере электродиализной ячейки с катионообменными мембранами, согласно изобретению процесс ведут в течение от 45 мин до 60 мин одновременно в двух анодных камерах трехкамерной электродиализной ячейки при межполюсном расстоянии от 3 см до 5 см, выдерживая плотность тока от 1,0 А/дм2 до 3,0 А/дм2 и температуру раствора от 30 °С до 85 ° С, при этом обеспечивают постоянную циркуляцию раствора в катодной камере и поддерживают уровень и температуру раствора в электродиализной ячейке путем введения дополнительного объема слабощелочного алюминатных раствора в анодные камеры.

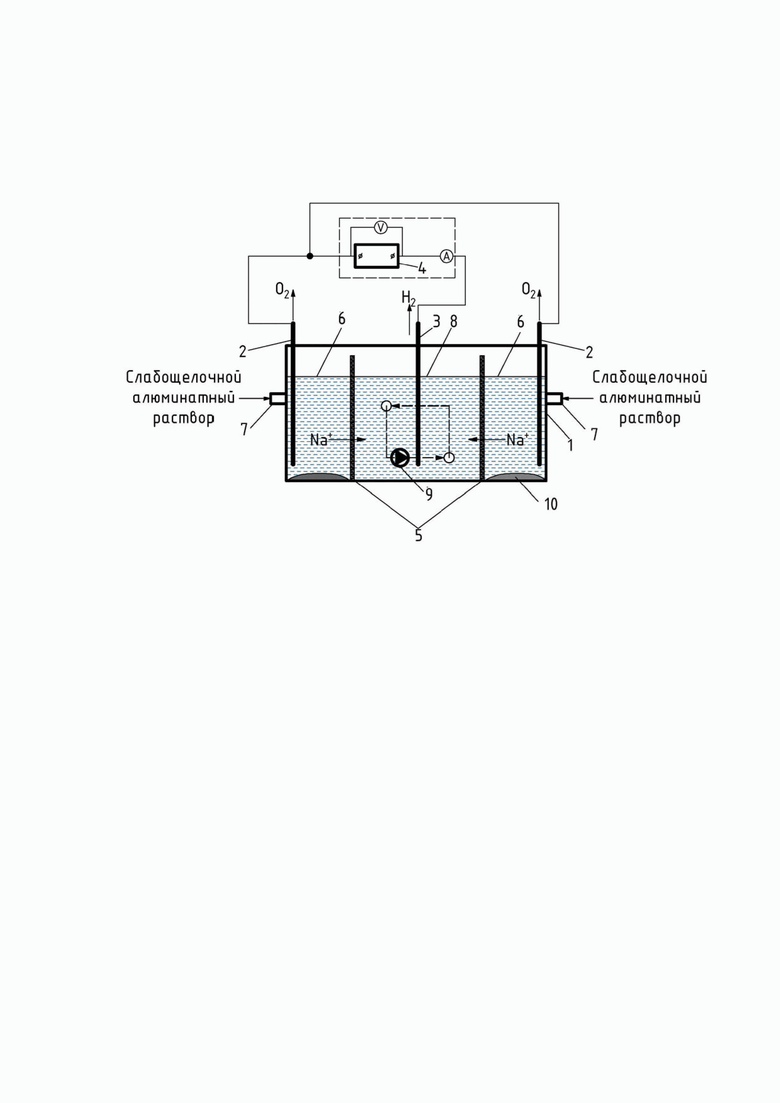

Способ переработки слабощелочных алюминатных растворов глиноземного поясняется графически на фиг., где: 1– электродиализная ячейка, 2 – анод, 3 – катод, 4 – источник тока, 5 – диафрагменные перегородки с катионообменными мембранами, 6 – анодная камера, 7 – патрубки, 8 – катодная камера, 9 – перистальтический насос, 10 – анодный осадок.

В качестве слабощелочных алюминатных растворов используют подшламовые воды глиноземного производства, растворы после фильтрации гидрооксихлорида алюминия, щелочные сточные воды глиноземного производства с содержанием общей щелочи ниже 20 г/л.

Способ осуществляется в электродиализной ячейке 1 с двумя анодами 2 и одним катодом 3, подключенными к источнику постоянного тока 4, между анодами 2 и катодом 3. В электродиализную ячейке 1 устанавливают две диафрагменные перегородки с катионообменными мембранами 5, разделяя пространство электродиализной ячейки на две анодные камеры 6 с патрубками 7 для заливки раствора и одну катодную камеру 8, соединенную патрубками с перистальтическим насосом 9, установленным вне ячейки. Перегородки с катионообменными мембранами выполнены из мембран МК-40, практически не проницаемых для газов и жидкостей в отсутствие электрического тока. В качестве материала катода и анода использован титановый сплав ВТ1-0.

В электродиализную ячейку 1 заливают слабощелочной алюминатный раствор, устанавливают катод 3 и аноды 2 с двух сторон от катода, так чтобы межполюсное расстояние составляло от 3 см до 5 см. На источник тока 4 подаются напряжение и устанавливают плотность тока в пределах от 1,00 до 3,00 А/дм2. Включают перистальтический насос 9 для обеспечения циркуляции слабощелочного алюминатного раствора в катодной камере 8.

При снижении требуемого уровня слабощелочного алюминатного раствора в анодных камерах и увеличении его температуры свыше 85 ºС через патрубки 7 подают дополнительную порцию раствора. Процесс электродиализа ведут от 45 мин до 60 мин, контролируя плотность тока и температуру раствора в пределах от 30 ºС до 85 ºС. При диссоциации алюмината натрия и щелочи происходит переход катионов натрия через диафрагменные перегородки с катионнобменными мембранами 5 из анодной камеры 6 в катодную 8. Так же в процессе электродиализа идет разложение воды с выделением на катоде 3 водорода, на анодах 2 – кислорода, что приводит к снижению объемного расхода раствора. В анодных камерах в результате процесса электродиализа образуются анодный шлам 10, представленный в основном гидроксидом алюминия, и опресненный раствор. В катодной зоне - концентрированный раствор каустической щелочи.

Регулирование температуры раствора в электродиализной ячейке 1 и снижение диффузионных ограничений обеспечивается введением дополнительного объема слабощелочного алюминатного раствора в анодные камеры 6 через патрубки 7 для заливки раствора. Снижение диффузионных ограничений и уменьшение застойных областей в катодной камере 8 достигается циркуляцией раствора перистальтическим насосом 9.

После окончания процесса снимают напряжение на источнике тока и сливают растворы с катодной и анодных камер.

При уменьшении межполюсного расстояния более 3 см в анодной и катодной камерах образуются застойные области раствора с большой вязкостью и концентрацией щелочи, увеличивается толщина диффузионного пограничного слоя, что резко повышает величину катодной поляризации и усложняет ведение процесса. При увеличении межполюсного расстояния выше 5 см, вследствие низкой удельной электропроводности слабощелочных растворов, наблюдается чрезмерное падение напряжения в межполюсном пространстве, резкий рост температуры электролита (выше 85 °С), повышению давления водяных паров, что приводит к увеличению расхода электроэнергии, повышенному износу мембран диафрагменных перегородок и не возможности ведения процесса электродиализа как такового.

При уменьшении плотности тока более 1 А/дм2 скорость переноса ионов Na+ из анодной камеры в катодную становится чрезмерно низкой, и степень концентрирования каустической щелочи в катодной зоне резко снижается. При увеличении плотности тока выше 3 А/дм2 напряжение на ванне становится чрезвычайно высоким и начинаются большие диффузионные ограничения ведения процесса, что так же приводит к резкому росту температуры электролита (выше 85 °С), повышению давления водяных паров, и ведение процесса электродиализа более 45 мин становится невозможным.

Плотность тока от 1,0 А/дм2 до 2,0 А/дм2 обеспечивается поддержанием уровня раствора в электродиализной ячейке.

Ведение процесс электродиализа менее 45 мин не дает достаточного концентрирования раствора в катодной зоне, продолжительность процесса более 120 мин – не целесообразна, так как скорость процесса концентрирования раствора резко снижается и дальнейшее ведение процесса становится не эффективным.

Температура раствора мене 30 ºС поддерживать не возможно вследствие нагрева электролита при пропускании электрического тока, температура раствора в ячейке более 85 ºС в ходе ведения процесса не допустима ввиду резкого повышения давления водяных паров, повышенному износу мембран диафрагменных перегородок.

Размещение катода между двух анодов и диафрагменных перегородок с катионообменными мембранами между катодом и анодами обеспечивает максимальную работу катодной поверхности, приводит к улучшению катодного токораспределения и повышению производительность электродиализной ячейки.

Пример реализации способа.

В электродиализную ячейку 1 устанавливают аноды 2 и катод 3 так, чтобы межполюсное расстояние составляло 4 см. Диафрагменные перегородки с катионообменными мембранами 5 размещают в пазы ячейки между анодами 2 и катодом 3. В электродиализную ячейку 1 заливают слабощелочной алюминатный раствор (подшламовую воду глиноземного производства) с содержанием общей щелочи 18,15 г/л, каустической щелочи - 8,15 г/л, карбонатной щелочи – 10,15 г/л (55 % соды ), Al2O3 - 1,9 г/л. Электродиализную ячейку подключают к источнику тока и устанавливают катодную плотность тока 2 А/дм2. Процесс электродиализа ведут в течении 60 мин. непрерывно контролируя и поддерживая плотность тока на уровне 2 А/дм2 (напряжение – 26 В) и температуру раствора не выше 74 °С. После остановки процесса полученный щелочной раствор анализируют на содержание общей, каустической, карбонатной щелочи (титриметрическим методом по ГОСТ 31957–2012) и оксида алюминия (ГОСТ 2642.4-1997).

По результатам исследования полученный щелочной раствор содержит в количестве, г/л: 23,23 – общей щелочи, 18,33 – каустической щелочи, 4,78 – карбонатной щелочи (20,7 % соды), 1,7 – Al2O3.

Степень концентрирования подшламовой воды составила по общей щелочности - 1,28, каустической – 2,25, содержание соды снизилось на 28,9%. Эффективность каустификации составила 56 %, выход по току - 81,5 %, удельный расход электроэнергии при этом равен 20,9 кВт·ч на кг щелочи, концентрированной в катодной камере. В процессе электродиализа произошло доразложение алюминатного раствора с выделением гидроксида алюминия в анодный шлам, что привело к снижению содержания Al2O3 в растворе, эффективность доразложения составила 10,5 %.

В таблице приведены параметры процесса электродиализа по прототипу и примеры реализации заявляемого способа.

В прототипе указаны параметры процесса для сильнощелочных растворов (концентрация каустической щелочи составляет 140 г/л), для слабощелочных растворов использование данных параметров не представляется возможным: низкая удельная электропроводность слабощелочных алюминатных растворов приводит к высокому рабочему напряжению на ванне, что вызывает резкий рост температуры свыше 85 °С.

Заявляемый способ обеспечивает концентрирование слабощелочных алюминатных растворов глиноземного производства в течение часа в 1,45-1,20 раза, каустификацию раствора со снижением содержания соды в пределе с 15 до 31 %, доразложению алюминатного раствора с выделением гидроксида алюминия, галлия и диоксида кремния в анодный шлам, снижением объемного расхода слабощелочных алюминатных растворов.

Таблица 1 – Примеры реализации способа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки бокситов | 1990 |

|

SU1775364A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХЛОРИСТОГО ЛИТИЯ, ДИМЕТИЛАЦЕТАМИДА И ИЗОБУТИЛОВОГО СПИРТА ИЛИ ХЛОРИСТОГО ЛИТИЯ И ДИМЕТИЛАЦЕТАМИДА ИЗ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ ПРОИЗВОДСТВА ПАРААРАМИДНЫХ ВОЛОКОН | 2014 |

|

RU2601459C2 |

| СПОСОБ ОЧИСТКИ И КОНЦЕНТРИРОВАНИЯ ХЛОРОКОМПЛЕКСОВ ПЛАТИНОВЫХ МЕТАЛЛОВ МЕТОДОМ ЭЛЕКТРОДИАЛИЗА | 2002 |

|

RU2226225C1 |

| Способ электродиализа | 1991 |

|

SU1810088A1 |

| Способ регенерации хлористого лития, литиевой щелочи, диметилацетамида и изобутилового спирта или хлористого лития, литиевой щелочи и деметилацетамида из технологических растворов и сточных вод производства параарамидных волокон | 2023 |

|

RU2807449C1 |

| Способ обессоливания природных вод | 1986 |

|

SU1430055A1 |

| Способ получения тетраметиламмония гидроксида | 2017 |

|

RU2647845C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ОСНОВНЫХ АМИНОКИСЛОТ ЭЛЕКТРОДИАЛИЗОМ | 2009 |

|

RU2412748C2 |

| Способ переработки сульфатных ванадийсодержащих сточных вод | 2024 |

|

RU2829392C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ И ЩЕЛОЧИ | 1991 |

|

RU2016636C1 |

Изобретение относится к цветной металлургии и может быть использовано для переработки слабощелочных алюминатных растворов глиноземного производства. Способ включает электродиализ алюминатных растворов одновременно в двух анодных камерах трехкамерной электродиализной ячейки с катионообменными мембранами при межполюсном расстоянии от 3 см до 5 см в течение от 45 мин до 60 мин. При этом выдерживают плотность тока от 1,0 А/дм2 до 3,0 А/дм2, температуру раствора от 30 °С до 85 °С. Причем обеспечивают постоянную циркуляцию раствора в катодной камере и поддерживают уровень и температуру раствора в электродиализной ячейке путем введения дополнительного объема слабощелочного алюминатных раствора в анодные камеры. Обеспечивается повышение концентрации каустической и общей щелочи в католите и снижение объема слабощелочной воды глиноземного производства в обороте. 1 ил., 1 табл., 1 пр.

Способ переработки слабощелочных алюминатных растворов глиноземного производства, включающий электродиализ алюминатных растворов в анодных камерах электродиализной ячейки с катионообменными мембранами, отличающийся тем, что его ведут в течение от 45 мин до 60 мин одновременно в двух анодных камерах трехкамерной электродиализной ячейки при межполюсном расстоянии от 3 см до 5 см, выдерживая плотность тока от 1,0 А/дм2 до 3,0 А/дм2 и температуру раствора от 30 °С до 85 °С, при этом обеспечивают постоянную циркуляцию раствора в катодной камере и поддерживают уровень и температуру раствора в электродиализной ячейке путем введения дополнительного объема слабощелочного алюминатных раствора в анодные камеры.

| ТОДОРОВ С.А | |||

| Исследование и разработка метода электродиализа для разложения и концентрирования алюминатных растворов | |||

| Автореферат диссертации на соискание ученой степени кандидата технических наук | |||

| Москва, 2007, с.1-22 | |||

| CN 114560484 B, 18.08.2023 | |||

| CN 109650683 B, 18.08.2023 | |||

| WO 2012145797 A1, 01.11.2012 | |||

| CN 107585781 A, 16.01.2018 | |||

| CN 104016388 |

Авторы

Даты

2024-03-19—Публикация

2023-11-30—Подача