ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[01] Настоящее изобретение относится к предварительно покрытому стальному листу для горячего прессования, и к способу его получения, и к горячепрессованной стальной детали и ее применению.

УРОВЕНЬ ТЕХНИКИ

[02] В последние годы, поскольку требования в автомобильной промышленности в отношении безопасности, экономии энергии и сокращения выбросов стали все более жесткими, автомобильная промышленность стала сосредоточиваться на снижении веса и повышении безопасности транспортных средств. Как правило, для удовлетворения требований в отношении уменьшения веса и повышения безопасности может быть предназначена высокопрочная сталь. Однако, при применении традиционного способа холодной штамповки высокопрочная сталь создает такие проблемы, как высокое упругое восстановление после деформации и затрудненное придание формы. В этом случае может быть применена технология горячей штамповки. Эта технология разделяет прессование и упрочнение на две стадии для получения автомобильных деталей со сверхвысокой прочностью, причем она является весьма полезной, обеспечивая сверхвысокую прочность, легкое прессование и высокую точность прессования.

[03] Во время процесса горячей штамповки, в таком случае, если применяют непокрытую горячепрессованную сталь, могут неизбежно происходить окисление и обезуглероживание на поверхности стальной пластины, которые влияют на прочность стальной пластины. В дополнение, горячепрессованные детали нужно подвергать дробеструйной обработке или травлению, которые влияют на точность размеров изделия. Ввиду вышеуказанных проблем главенствующим изделием на современном рынке стала снабженная покрытием (покрытая) горячепрессованная сталь. В настоящее время покрытые горячепрессованные стальные детали, разработанные в стране и за рубежом, главным образом включают изделия на основе алюминия-кремния (Al-Si), изделия на основе цинка (такие как GI, GA), и тому подобные. Покрытие на основе цинка склонно к охрупчиванию жидким цинком во время высокотемпературной штамповки, которое приводит к растрескиванию при штамповке. Покрытое изделие, которое рационально используется в настоящее время, главным образом представляет собой Al-Si. Это изделие впервые было предложено фирмой Arcelor Mittal, и успешно применено в промышленном опытном производстве, и имеет типичный состав покрытия 87%Al-10%Si-3%Fe (массовое процентное содержание).

[04] Как правило, чтобы обеспечить определенную формуемость металлического листа, поверхность материала должна иметь определенную поверхностную шероховатость. Суть состоит в том, что надлежащая микроструктура поверхности материала может лучше удерживать смазочное масло, тем самым улучшая формуемость материала. Шероховатость поверхности имеет отношение к мелким зазорам и тонким неровностям между выступами и впадинами на обработанной поверхности. Как правило, среднюю шероховатость Ra поверхности обычно конфигурируют для характеризации профиля поверхностной шероховатости. Чем выше поверхностная шероховатость, тем больше значение Ra.

[05] Изделия с Al-Si-покрытием имеют хорошие свойства покрытия, такие как характеристики фосфатирования и электрофореза, перед нагреванием. Однако, в случае, если изделия с Al-Si-покрытием применяют в процессе горячей штамповки, то вследствие взаимной диффузии между покрытием и подложкой во время процесса нагрева образуются покрытия из сплавов Fe-Al и Fe-Al-Si, которые изменяют свойства покрытия, и в это время становится плохой способность покрытия к фосфатированию. Чтобы обеспечить адгезию краски и последующее сопротивление коррозии после такого электрофореза, шероховатость Ra поверхности покрытия после горячего прессования должна быть при высоком значении. Исследования показали, что только когда горячепрессованная сталь с Al-Si-покрытием имеет высокую шероховатость поверхности покрытия после горячего прессования, могут быть обеспечены хорошая адгезия краски и коррозионная стойкость.

[06] Патентный документ CN101583486B фирмы Arcelor Mittal (далее называемый как Патент 1) представляет покрытую стальную полосу и полученное из нее горячештампованное изделие. Предварительное покрытие покрытой стальной полосы согласно Патенту 1 имеет типичный состав 8%-11% Si, 2%-4% Fe, с остальным количеством из алюминия и неизбежных примесей, и толщину от 20 мкм до 33 мкм, причем в промышленности, как правило, применяют 25 мкм. В дополнение, подробно описаны параметры процесса горячего прессования и структура покрытия после горячего прессования. Патент предлагает, чтобы в случае, когда обеспечена определенная толщина (не менее 20 мкм) предварительного покрытия, шероховатость поверхности покрытия из Al-Si-продукта была высокой после горячего прессования. Однако, в случае, если толщина предварительного покрытия является малой, менее 20 мкм, становится малой величина ожижения покрытия после нагрева. В этом случае ожиженное покрытие главным образом проявляется как заполняющее углубления, и большая шероховатость Ra поверхности не может быть гарантирована после нагрева, приводя к снижению адгезии наносимых впоследствии на поверхность красок и к уменьшению коррозионной стойкости.

[07] Патентный документ CN108588612B (далее называемый как Патент 2) представляет горячештампованную деталь, предварительно покрытую стальную пластину для горячей штамповки и способ горячей штамповки. Предварительно покрытая стальная пластина, представленная Патентом 2, является предварительно покрытой покрытием из алюминия или алюминиевого сплава с толщиной от 3 мкм до 19 мкм. Также ограничены способ горячего формования и структура покрытия после горячего формования. Патент 2 предусматривает, что шероховатость поверхности легированного слоя не является определенной по толщине и структуре слоя. В той мере, насколько предварительное покрытие разжижается во время процесса нагрева, это будет приводить к высокой шероховатости поверхности. Однако автор настоящего изобретения нашел, что, когда толщина предварительного покрытия является малой, такой как толщина в диапазоне соответственно предварительному покрытию в Патенте 2, то даже если покрытие ожижается, ожиженное покрытие главным образом проявляется как заполняющее углубления, поскольку является малым количество ожиженного покрытия после нагрева, и большая шероховатость Ra поверхности не может быть гарантирована после нагрева. В дополнение, Патент 2 предусматривает, что характеристики коррозионной стойкости покрытия после горячей штамповки относятся только к слою а (слою взаимной диффузии). Однако, исследованием было показано, что даже если устанавливают формирование слоя а, не могут быть гарантированы хорошая адгезия краски и коррозионная стойкость, что обусловлено тем, что не может быть обеспечена высокая шероховатость поверхности покрытия после нагрева.

[08] Малая толщина покрытия из алюминия или алюминиевого сплава в предварительном покрытии удовлетворяет современным требованиям в отношении легкого веса автомобилей, и является более экономичной и благоприятной для окружающей среды. Однако, в случае, если толщина предварительного покрытия является малой, то, как обеспечивать высокую шероховатость поверхности покрытия после нагрева, является критически важным для улучшения адгезии краски и коррозионной стойкости предварительного покрытия из алюминия или алюминиевого сплава после горячего прессования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[09] 1. Решаемые проблемы

[010] Настоящее изобретение основано на том факте, что существующие стальные листы (толстые листы) с предварительным покрытием из алюминия или алюминиевого сплава не могут гарантировать высокую шероховатость поверхности покрытия после нагрева, когда толщина предварительного покрытия мала. Цель настоящего изобретения состоит в создании предварительно покрытого стального листа для горячего прессования, способа получения и способа регулирования предварительно покрытого стального листа, так, что покрытая стальная деталь, полученная горячим прессованием предварительно покрытого стального листа, имеет высокую шероховатость поверхности с Ra ≥ 1,80 мкм. Более того, полученная стальная деталь имеет малый вес, высокую шероховатость поверхности, хорошую адгезию краски и коррозионную стойкость краски. Стальные части, сформированные из стальной детали согласно настоящему изобретению, могут быть предназначены для использования в транспортных средствах, чтобы обеспечить легкий вес автомобилей.

[011] 2. Технические решения

[012] Чтобы разрешить вышеуказанные проблемы, настоящее изобретение принимает следующие технические решения.

[013] Автор настоящего изобретения в результате исследования обнаружил, что, чтобы обеспечить хорошую адгезию краски и коррозионную стойкость предварительного покрытия (покрытия из алюминия или алюминиевого сплава) после горячего прессования, шероховатость поверхности покрытия после горячего прессования должна быть высокой. Толщина предварительного покрытия согласно настоящему изобретению является большей или равной 5 мкм, и меньшей или равной 19 мкм. В случае, если толщина предварительного покрытия является малой, то, чтобы обеспечить требование высокой шероховатости поверхности, шероховатость поверхности покрытия после горячего прессования может быть улучшена повышением шероховатости поверхности предварительного покрытия. Толщина предварительного покрытия в настоящем изобретении является большей или равной 5 мкм. Если же толщина предварительного покрытия является слишком малой (менее 5 мкм), то затруднительно контролировать толщину покрытия во время фактического производства, и качество поверхности покрытия является плохим.

[014] Чтобы обеспечить то, чтобы покрытие имело Ra ≥ 1,80 после горячего прессования, необходимо обеспечивать большую шероховатость поверхности предварительного покрытия. Например, в случае, если толщины предварительного покрытия составляют 5 мкм, 10 мкм, 15 мкм и 19 мкм, соответственно, величина Ra предварительного покрытия является большей или равной 1,85, 2,00, 2,40 и 2,80, соответственно. В дополнение, в случае, если шероховатость Ra поверхности предварительного покрытия является слишком высокой, такой как более 3,50, шероховатость поверхности покрытия после горячего прессования также является слишком высокой, и микроструктура поверхности является слишком грубой, что может приводить к плохому виду краски после окрашивания. Предварительное покрытие согласно настоящему изобретению имеет шероховатость поверхности Ra ≤ 3,50.

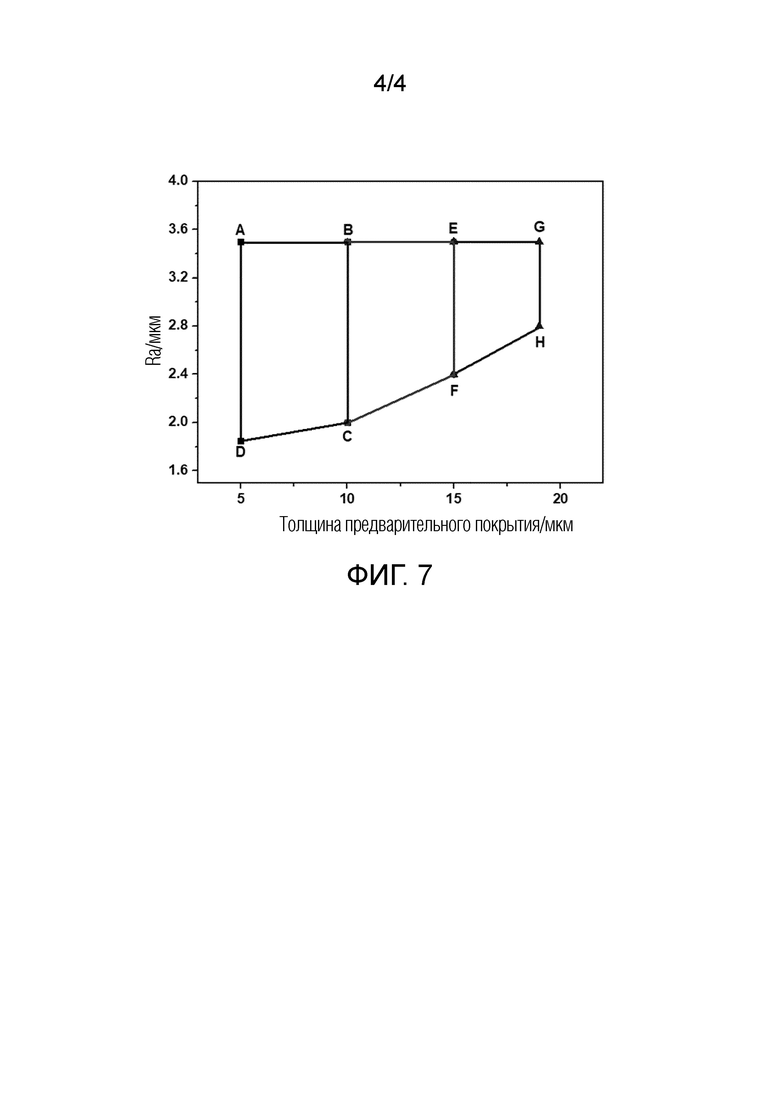

[015] Более конкретно, настоящее изобретение предоставляет предварительно покрытый стальной лист, причем предварительное покрытие создано по меньшей мере на одной поверхности основной стали, и предварительное покрытие имеет толщину от 5 мкм до 19 мкм, причем в случае, если предварительное покрытие имеет толщину, которая является большей или равной 5 мкм и меньшей или равной 10 мкм, толщина предварительного покрытия и шероховатость поверхности предварительного покрытия ограничены в пределах модели ABCD, которая включает координаты толщины предварительного покрытия и шероховатости поверхности предварительного покрытия, определяемые параметрами A (5 мкм, 3,5 мкм), B (10 мкм, 3,5 мкм), C (10 мкм, 2,0 мкм), и D (5 мкм, 1,85 мкм); в случае, если толщина предварительного покрытия является большей, чем 10 мкм, и меньшей или равной 15 мкм, толщина предварительного покрытия и шероховатость поверхности предварительного покрытия определяются в пределах модели BEFC, которая включает координаты толщины предварительного покрытия и шероховатости поверхности предварительного покрытия, определяемые параметрами B (10 мкм, 3,5 мкм), E (15 мкм, 3,5 мкм), F (15 мкм, 2,4 мкм), и C (10 мкм, 2,0 мкм); в случае, если толщина предварительного покрытия является большей 15 мкм и меньшей или равной 19 мкм, толщина предварительного покрытия и шероховатость поверхности предварительного покрытия определяются в пределах модели EGHF, которая включает координаты толщины предварительного покрытия и шероховатости поверхности предварительного покрытия, определяемые параметрами E (15 мкм, 3,5 мкм), G (19 мкм, 3,5 мкм), H (19 мкм, 2,8 мкм), и F (15 мкм, 2,4 мкм).

[016] При этом шероховатость поверхности предварительного покрытия создают внедрения микрогеометрии поверхности рабочего валка прокатного стана в технологической линии. Как правило, шероховатость поверхности предварительного покрытия может быть отрегулирована параметрами процесса прокатки, такими как шероховатость поверхности валка, усилие прокатки и характеристики поверхности валка. Следует отметить, что после процесса нанесения покрытия погружением в горячую ванну по меньшей мере одна поверхность подложки имеет структуру предварительного покрытия (покрытия из алюминия или алюминиевого сплава). Структура предварительного покрытия включает, от стороны подложки до поверхности, слой интерметаллического соединения (Fe2Al5, Fe2SiAl7), и покрытие из алюминия или алюминиевого сплава (нелегированное). Твердость слоя интерметаллического соединения является значительно более высокой, чем твердость алюминиевого покрытия. В случае, если толщина предварительного покрытия согласно настоящему изобретению является малой, меньшей или равной 19 мкм, тогда толщина предварительного покрытия сокращается, толщина алюминиевого покрытия становится меньшей, и шероховатость поверхности предварительного покрытия становится меньшей в таких же условиях. Высокая шероховатость поверхности может быть достигнута повышением шероховатости поверхности валка, увеличением усилия прокатки, и тому подобным. Поэтому предложен способ получения вышеупомянутого предварительно покрытого стального листа, включающий выплавку стали → непрерывное литье → горячую прокатку → травление и холодную прокатку → процесс нанесения покрытия. Процесс нанесения покрытия включает дрессировку. В процессе дрессировки поверхностная шероховатость Ra валка составляет от 3,0 мкм до 6,0 мкм, и усилие прокатки составляет от 4000 кН до 9000 кН.

[017] Кроме того, в процессе нанесения покрытия предварительное покрытие наносят способом плакирования погружением в горячую ванну, вакуумного испарения или электроплакирования, или другими способами нанесения покрытий, насколько способ может достигать адгезии покрытия.

[018] Кроме того, в процессе нанесения покрытия покрывающая жидкость содержит, в процентах по массе, 8-11% Si, 2-4% Fe, и остальное количество из алюминия или алюминиевого сплава и неизбежных примесей.

[019] Кроме того, процесс нанесения покрытия включает процесс непрерывного отжига, который имеет следующие параметры: отжиг проводят при температуре, отрегулированной на величину от 720°С до 850°С, и при выдержке при этой температуре от 60 секунд до 120 секунд в восстановительной атмосфере, включающей 5 - 10% H2+N2 в процентах по объему (то есть, в терминах объемного процентного содержания восстановительной атмосферы, на H2 приходятся 5 - 10%, и остальное составляет N2), содержание кислорода устанавливают на величину ниже 20 млн-1, и температуру точки росы устанавливают на величину от -60°C до 0°C.

[020] Предложена покрытая горячепрессованная стальная деталь, которая получена из вышеупомянутого предварительно покрытого стального листа способом горячего прессования, причем шероховатость поверхности стальной детали составляет Ra ≥1,80 мкм.

[021] Кроме того, покрытая горячепрессованная стальная деталь получена из стального листа, предварительно покрытого алюминием или алюминиевым сплавом нанесением покрытия при нагревании, горячей штамповкой, или другими операциями термической обработки, и нагревание может быть проведено способом резистивного нагрева, радиационного нагрева или индукционного нагрева, которые не ограничены вышеуказанным способом.

[022] Кроме того, структура покрытия после горячего прессования состоит, от основной стали до поверхности, только из первого слоя; причем первый слой размещен на стороне основной стали, то есть, на самой удаленной от центра стороне, и первый слой представляет собой слой взаимной диффузии, содержащий Al и Si (α-Fe и Fe3Al), который содержит больше или равно 80% Fe по массе, меньше или равно 5% Si по массе, и остальное Al.

[023] Кроме того, структура покрытия после горячего прессования состоит, от основной стали до поверхности, из первого слоя и второго слоя, в порядке их следования:

[024] первый слой находится на стороне основной стали, то есть, на самой удаленной от центра стороне, и первый слой представляет собой слой взаимной диффузии, содержащий Al и Si, который содержит больше или равно 80% Fe по массе, меньше или равно 5% Si по массе, и остальное Al,

[025] второй слой находится снаружи первого слоя, и представляет собой слой первого интерметаллического соединения, содержащего Al и Si, которое содержит от 55% до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al.

[026] Кроме того, структура покрытия после горячего прессования состоит, от основной стали до поверхности, из первого слоя, второго слоя и прерывистого поверхностного слоя, в порядке их следования:

[027] первый слой находится на стороне основной стали, то есть, на самой удаленной от центра стороне, и первый слой представляет собой слой взаимной диффузии, содержащий Al и Si, который содержит больше или равно 80% Fe по массе, меньше или равно 5% Si по массе, и остальное Al,

[028] второй слой находится снаружи первого слоя, и представляет собой слой первого интерметаллического соединения, содержащего Al и Si, которое содержит от 55% до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al,

[029] поверхностный слой находится снаружи второго слоя, является прерывистым, и включает первое интерметаллическое соединение, содержащее Al и Si, и второе интерметаллическое соединение, содержащее Al и Si, причем первое интерметаллическое соединение содержит от 55% до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al, и второе интерметаллическое соединение содержит от 30% до 50% Fe по массе, меньше или равно 2% по массе Si, и остальное Al.

[030] Кроме того, структура покрытия после горячего прессования состоит, от основной стали до поверхности, из первого слоя, второго слоя и третьего слоя, в порядке их следования:

[031] первый слой находится на стороне основной стали, то есть, на самой удаленной от центра стороне, и первый слой представляет собой слой взаимной диффузии, содержащий Al и Si, который содержит больше или равно 80% Fe по массе, меньше или равно 5% Si по массе, и остальное Al,

[032] второй слой находится снаружи первого слоя, и представляет собой слой второго интерметаллического соединения, содержащего Al и Si, которое содержит от 30% до 50% Fe по массе, меньше или равно 2% по массе Si, и остальное Al,

[033] третий слой находится снаружи второго слоя, и представляет собой слой первого интерметаллического соединения, содержащего Al и Si, которое содержит от 55% до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al.

[034] Кроме того, структура покрытия после горячего прессования состоит, от основной стали до поверхности, из первого слоя, второго слоя, третьего слоя и прерывистого поверхностного слоя, в порядке их следования:

[035] первый слой находится на стороне основной стали, то есть, на самой удаленной от центра стороне, и первый слой представляет собой слой взаимной диффузии, содержащий Al и Si, который содержит больше или равно 80% Fe по массе, меньше или равно 5% Si по массе, и остальное Al,

[036] второй слой находится снаружи первого слоя, и представляет собой слой второго интерметаллического соединения, содержащего Al и Si, которое содержит от 30% до 50% Fe по массе, меньше или равно 2% по массе Si, и остальное Al,

[037] третий слой находится снаружи второго слоя, и представляет собой слой первого интерметаллического соединения, содержащего Al и Si, которое содержит от 55% до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al,

[038] поверхностный слой находится снаружи третьего слоя, является прерывистым, и включает первое интерметаллическое соединение, содержащее Al и Si, и второе интерметаллическое соединение, содержащее Al и Si, причем первое интерметаллическое соединение содержит от 55% до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al, и второе интерметаллическое соединение содержит от 30% до 50% Fe по массе, меньше или равно 2% по массе Si, и остальное Al.

[039] Кроме того, структура покрытия после горячего прессования состоит, от основной стали до поверхности, из первого слоя, второго слоя, третьего слоя и четвертого слоя, в порядке их следования:

[040] первый слой находится на стороне основной стали, то есть, на самой удаленной от центра стороне, и первый слой представляет собой слой взаимной диффузии, содержащий Al и Si, который содержит больше или равно 80% Fe по массе, меньше или равно 5% Si по массе, и остальное Al,

[041] второй слой находится снаружи первого слоя, и представляет собой слой второго интерметаллического соединения, содержащего Al и Si, которое содержит от 30% до 50% Fe по массе, меньше или равно 2% по массе Si, и остальное Al,

[042] третий слой находится снаружи второго слоя, и представляет собой слой первого интерметаллического соединения, содержащего Al и Si, которое содержит от 55% до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al,

[043] четвертый слой находится снаружи третьего слоя, и представляет собой слой второго интерметаллического соединения, содержащего Al и Si, которое содержит от 30% до 50% Fe по массе, меньше или равно 2% по массе Si, и остальное Al.

[044] Кроме того, покрытая горячепрессованная стальная деталь имеет общую толщину от 0,4 мм до 3,0 мм.

[045] Кроме того, химический состав основной стали не является ограниченным, включающим малоуглеродистую сталь, среднеуглеродистую сталь, высокоуглеродистую сталь, и тому подобные. Однако, следует отметить, что слишком высокое содержание углерода или легирующих элементов в основной стали создает проблемы, такие как трудность сварки во время производства и плохое качество покрытия.

[046] Предложено стальное изделие, включающее вышеупомянутую покрытую горячепрессованную стальную деталь.

[047] Предложено наземное моторное транспортное средство, включающее вышеупомянутую покрытую горячепрессованную стальную деталь.

[048] 3. Полезные результаты

[049] По сравнению с существующими покрытыми стальными листами с предварительным покрытием из алюминия или алюминиевого сплава, у которых, когда предварительное покрытие имеет малую толщину, высокая шероховатость поверхности покрытия после горячего прессования не может быть гарантирована, настоящее изобретение представляет предварительно покрытый стальной лист и способ его получения. Покрытая горячепрессованная стальная деталь может быть получена из предварительно покрытого стального листа, образованного регулируемым способом после горячего прессования. Покрытие на покрытой горячепрессованной стальной детали имеет высокую шероховатость поверхности Ra ≥1,80 мкм, и полученная стальная деталь имеет легкий вес, высокую шероховатость поверхности, хорошие адгезию краски и коррозионную стойкость краски. Стальные части, полученные с использованием стальной детали согласно настоящему изобретению, применимы в транспортных средствах для обеспечения малого веса транспортных средств.

[050] После обстоятельного исследования автор настоящего изобретения установил, что изменение шероховатости поверхности покрытия из алюминия или алюминиевого сплава после нагрева главным образом происходит во время процесса ожижения и затвердевания покрытия. Возникновение шероховатости поверхности покрытия после нагрева главным образом подразделяется на два процесса: один представляет собой ожижение покрытия с заполнением углублений (мелкие зазоры, «впадины»); другой состоит в том, что ожиженное покрытие становится шероховатым. В случае, если толщина предварительного покрытия является большой, такой, как не менее 20 мкм, количество ожиженного покрытия после нагрева является большим. В этом случае ожиженное покрытие продолжает огрубляться после заполнения впадин, и шероховатость Ra поверхности становится высокой. В случае, если толщина предварительного покрытия является малой, количество ожиженного покрытия после нагрева является малым. В этом случае ожиженное покрытие главным образом проявляется как заполняющее впадины, и высокая шероховатость Ra поверхности не может быть гарантирована после нагрева.

[051] Поэтому шероховатость Ra поверхности Al-Si-покрытия после нагрева связана не только с толщиной предварительного покрытия, но также с шероховатостью Ra поверхности предварительного покрытия. В случае, если толщина предварительного покрытия является большой, такой, как не менее 20 мкм, шероховатость Ra поверхности предварительного покрытия проявляет относительно малое влияние на шероховатость поверхности. В случае, если шероховатость Ra поверхности предварительного покрытия находится в пределах нормального диапазона между 1,00 и 2,00, ожиженное покрытие заполняет впадины и продолжает становиться шероховатым, в каковом случае шероховатость Ra поверхности оказывается высокой. В случае, если толщина предварительного покрытия является малой, шероховатость Ra поверхности предварительного покрытия проявляет значительное влияние на шероховатость Ra поверхности покрытия после нагрева. Ожиженное покрытие главным образом проявляется как заполняющее углубления. В этом случае шероховатость Ra поверхности предварительного покрытия может быть повышена так, что ожиженное покрытие не заполняет впадины полностью, или шероховатость Ra поверхности предварительного покрытия может быть сведена к минимуму так, что ожиженное покрытие продолжает становиться шероховатым после заполнения впадин для улучшения шероховатости Ra поверхности покрытия после нагрева. Как правило, существуют два пути обеспечения высокой шероховатости Ra поверхности Al-Si-покрытия после нагрева: один состоит в увеличении толщины предварительного покрытия, такой, как не менее 20 мкм; другой заключается в повышении шероховатости Ra поверхности предварительного покрытия, или снижения шероховатости Ra поверхности предварительного покрытия в случае, если толщина предварительного покрытия является малой. Однако, исследования показали, что в случае, если шероховатость Ra поверхности предварительного покрытия является малой, меньше, чем 1,00, и толщина предварительного покрытия составляет менее 20 мкм, шероховатость Ra поверхности после нагрева не может быть гарантирована составляющей ≥1,80. Результаты показаны в Таблице 1.

Таблица 1. Шероховатость поверхности предварительных покрытий с различными толщинами до и после нагрева (низкая шероховатость поверхности предварительного покрытия)

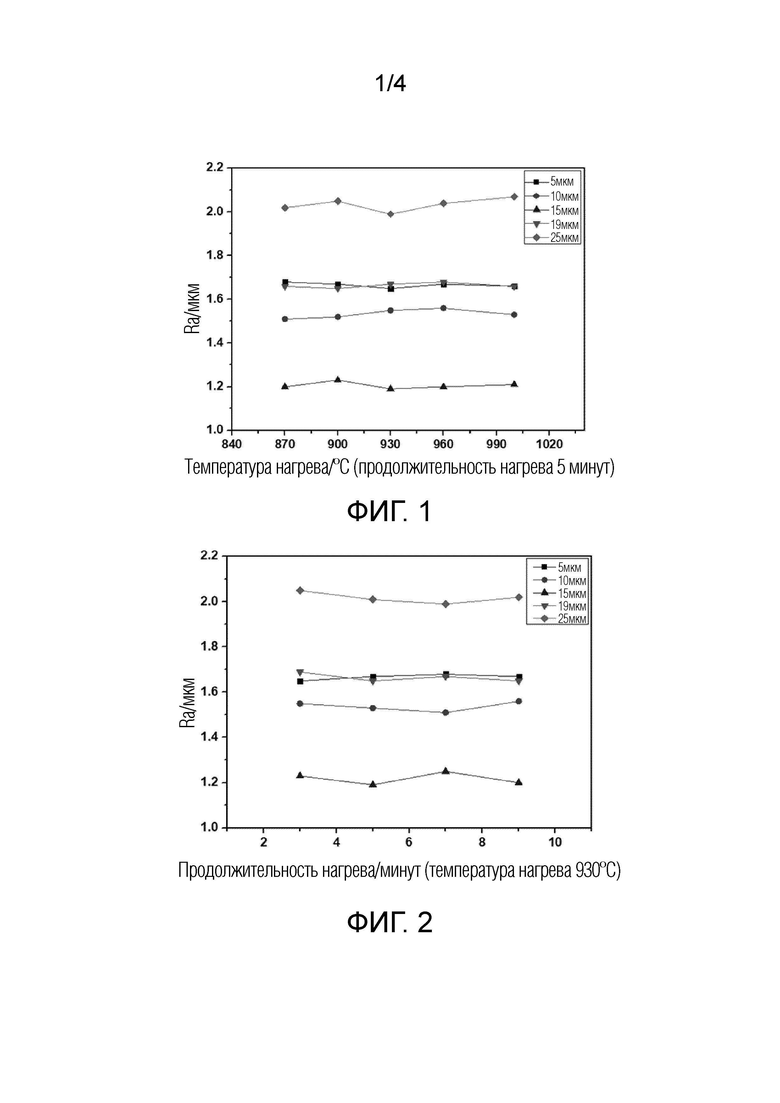

[052] В дополнение, автор настоящего изобретения установил, что конкретный способ нагрева оказывает малое влияние на шероховатость Ra поверхности покрытия после нагрева. Влияния обычной температуры нагрева и длительности нагрева на шероховатость предварительного покрытия с толщиной 5 мкм, 10 мкм, 15 мкм, 19 мкм и 25 мкм после нагрева показаны на Фигуре 1 и Фигуре 2, причем предварительное покрытие с толщиной 5 мкм имеет среднюю шероховатость Ra 1,69, предварительное покрытие с толщиной 10 мкм имеет среднюю шероховатость Ra 1,67, предварительное покрытие с толщиной 15 мкм имеет среднюю шероховатость Ra 1,69, предварительное покрытие с толщиной 19 мкм имеет среднюю шероховатость Ra 1,72, и предварительное покрытие с толщиной 25 мкм имеет среднюю шероховатость Ra 1,70.

[053] В результате исследования автор настоящего изобретения установил, что в случае, если толщина предварительного покрытия является большей или равной 5 мкм, и меньшей или равной 19 мкм, то когда повышают температуру нагрева или увеличивают длительность нагрева, то есть, с возрастанием степени легирования покрытия, структура покрытия изменяется с закономерностью:

[054] (1) В случае, если температура нагрева является слишком низкой, или продолжительность нагрева является слишком короткой, покрытие легируется не полностью, и на поверхности в основном присутствует алюминий или Fe2SiAl7.

[055] (2) В случае, если покрытие начинает полностью легироваться, структура покрытия имеет четырехслойную структуру, от основной стали до поверхности, причем она составлена слоем взаимной диффузии (α-Fe и Fe3Al), слоем второго интерметаллического соединения (слоем интерметаллического Fe-Al-соединения), слоем первого интерметаллического соединения (слоем интерметаллического Fe-Al-Si-соединения), и слоем второго интерметаллического соединения (или поверхностным слоем, слоем интерметаллического Fe-Al-соединения);

[056] причем слой взаимной диффузии включает α-Fe и Fe3Al, содержит Al и Si, причем содержание Fe является бóльшим или равным 80% по массе, содержание Si является меньшим или равным 5% по массе, и остальное количество составляет Al;

[057] в слое второго интерметаллического соединения (то есть, слое интерметаллического Fe-Al-соединения и в поверхностном слое) содержание Fe составляет от 30% до 50% по массе, содержание Si является меньшим или равным 2% по массе, и остальное количество составляет Al;

[058] в слое первого интерметаллического соединения (слое интерметаллического Fe-Al-Si-соединения) содержание Fe составляет от 55% до 79% по массе, содержание Si является бóльшим или равным 2% по массе, и остальное количество составляет Al.

[059] (3) В случае, если степень легирования является дополнительно улучшенной, слой взаимной диффузии и слой первого интерметаллического соединения (слой интерметаллического Fe-Al-Si-соединения) постепенно становятся все более толстыми. В случае, если часть слоя первого интерметаллического соединения распространяется до поверхности, поверхностный слой покрытия является прерывистым, и структура покрытия представляет собой трехслойную структуру и прерывистый поверхностный слой, от основной стали до поверхности, то есть, диффузионный слой (α-Fe и Fe3Al), слой второго интерметаллического соединения, слой первого интерметаллического соединения и прерывистый поверхностный слой. В этом случае прерывистый поверхностный слой представляет собой смешанную структуру, содержащую первое интерметаллическое соединение и второе интерметаллическое соединение. В случае, если слой первого интерметаллического соединения полностью занимает поверхность, структура покрытия представляет собой трехслойную структуру, от основной стали до поверхности, то есть, диффузионный слой (α-Fe и Fe3Al), слой второго интерметаллического соединения, и слой первого интерметаллического соединения.

[060] (4) В случае, если слой взаимной диффузии и слой первого интерметаллического соединения (слой интерметаллического Fe-Al-Si-соединения) являются дополнительно утолщенными, слой второго интерметаллического соединения между слоем взаимной диффузии и слоем первого интерметаллического соединения полностью преобразуется в слой взаимной диффузии или слой интерметаллического Fe-Al-Si-соединения. В этом случае структура покрытия представляет собой двухслойную структуру, или плюс прерывистый поверхностный слой, от основной стали до поверхности, то есть, слой взаимной диффузии и слой первого интерметаллического соединения или плюс прерывистый поверхностный слой. В случае, если имеется прерывистый поверхностный слой, прерывистый поверхностный слой представляет собой смешанную структуру, содержащую первое интерметаллическое соединение и второе интерметаллическое соединение.

[061] (5) В случае, если покрытие продолжает легироваться, содержание Fe в покрытии дополнительно возрастает, и слой первого интерметаллического соединения (слой интерметаллического Fe-Al-Si-соединения) постепенно преобразуется в Fe3Al. В этом случае покрытие состоит только из слоя взаимной диффузии.

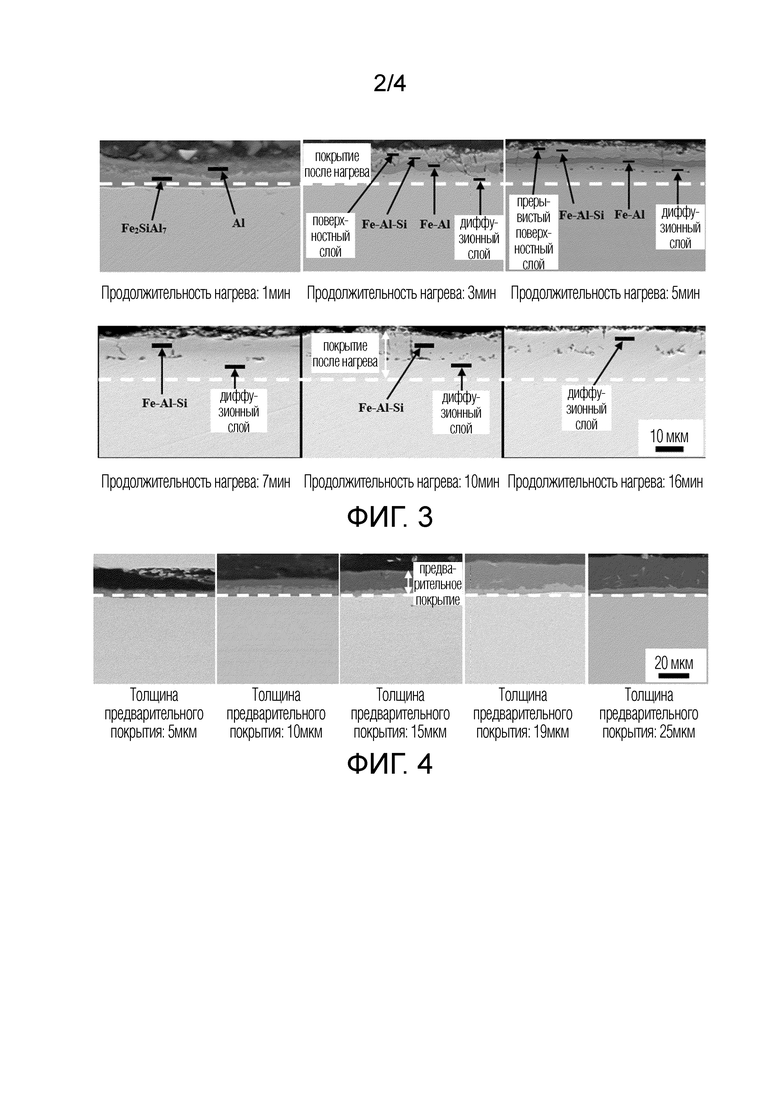

[062] В дополнение, автор настоящего изобретения в результате исследования установил, что структура покрытия после нагрева оказывает малое влияние на шероховатость Ra поверхности покрытия. В исследовании толщина предварительного покрытия выбрана составляющей 10 мкм, общая толщина стального листа выбрана составляющей 1,4 мм, измеренная средняя шероховатость Ra предварительного покрытия составляет 1,67, температура нагрева составляет 930°С, и продолжительность нагрева выбрана составляющей 1 минуту, 3 минуты, 5 минут, 7 минут, 10 минут и 16 минут. Была измерена шероховатость после нагрева, и были проанализированы структура покрытия и состав покрытия после нагрева. Шероховатость после нагрева показана в Таблице 2. Состав каждого слоя покрытия после нагрева показан в Таблице 3. Структура покрытия показана в Фигуре 3.

[063] С позиции структуры покрытия после нагрева, в случае, если продолжительность нагрева составляет 1 минуту, покрытие легируется не полностью, и все еще присутствует нелегированное алюминиевое покрытие на поверхности. В случае, если продолжительность нагрева составляет 3 минуты, покрытие легируется полностью, и структура покрытия представляет собой четырехслойную структуру, от основной стали до поверхности, включающую слой взаимной диффузии (α-Fe и Fe3Al), слой второго интерметаллического соединения (слой интерметаллического Fe-Al-соединения), слой первого интерметаллического соединения (слой интерметаллического Fe-Al-Si-соединения), и поверхностный слой (слой интерметаллического Fe-Al-соединения). В случае, если продолжительность нагрева составляет 5 минут, покрытие преобразуется в три слоя и прерывистый поверхностный слой. Структура покрытия включает, от основной стали до поверхности, слой взаимной диффузии (α-Fe и Fe3Al), слой второго интерметаллического соединения (слой интерметаллического Fe-Al-соединения), слой первого интерметаллического соединения (слой интерметаллического Fe-Al-Si-соединения), и прерывистый поверхностный слой. В случае, если продолжительность нагрева составляет 7 минут, структура покрытия преобразуется в два слоя, которая включает, от основной стали до поверхности, слой взаимной диффузии (α-Fe и Fe3Al) и слой первого интерметаллического соединения (слой интерметаллического Fe-Al-Si-соединения). В случае, если продолжительность нагрева составляет 10 минут, покрытие все еще включает два слоя. Структура покрытия включает, от основной стали до поверхности, слой взаимной диффузии (α-Fe и Fe3Al) и слой первого интерметаллического соединения (слой интерметаллического Fe-Al-Si-соединения). В случае, если продолжительность нагрева составляет 16 минут, покрытие преобразуется в один слой, и покрытие состоит только из слоя взаимной диффузии (α-Fe и Fe3Al).

[064] С позиции шероховатости Ra поверхности покрытия после нагрева, в случае, если продолжительность нагрева составляет 1 минуту, шероховатость Ra поверхности покрытия после нагрева составляет 1,62, которая является слегка меньшей, чем шероховатость Ra поверхности 1,67 до нагрева. Это обусловлено тем, что все еще имеется нелегированное алюминиевое покрытие в покрытии, что приводит к малому количеству ожиженного покрытия и к заполнению впадин. В случае, если продолжительность нагрева является большей или равной 3 минутам, покрытие полностью легируется. В этом случае, когда возрастает продолжительность нагрева, структура покрытия преобразуется от четырех слоев в три слоя, или плюс прерывистый поверхностный слой, в два слоя или в один слой. В этом случае шероховатость Ra поверхности покрытия после нагрева изменяется мало. Как правило, структура покрытия после нагрева оказывает малое влияние на шероховатость Ra поверхности покрытия после нагрева.

Таблица 2. Шероховатость Ra поверхности покрытия при различных продолжительностях нагрева

Таблица 3. Состав каждого слоя покрытия при различных продолжительностях нагрева

минут

[065] Как правило, в отношении покрытия из алюминия или алюминиевого сплава, способ нагрева или структура покрытия после нагрева оказывают малое влияние на шероховатость Ra поверхности покрытия после нагрева. Шероховатость Ra поверхности покрытия после нагрева главным образом обусловливается толщиной предварительного покрытия и шероховатостью поверхности предварительного покрытия. В случае, если толщина предварительного покрытия является большой, шероховатость Ra поверхности предварительного покрытия оказывает малое влияние на шероховатость Ra поверхности покрытия после нагрева. Шероховатость Ra поверхности покрытия после нагрева является большой. Однако, в случае, если шероховатость Ra поверхности предварительного покрытия является малой, шероховатость Ra поверхности предварительного покрытия оказывает большое влияние на шероховатость Ra поверхности покрытия после нагрева. В случае, если шероховатость Ra поверхности предварительного покрытия является большой, шероховатость Ra поверхности покрытия после нагрева может быть гарантирована составляющей ≥1,80, тем самым обеспечивая хорошую адгезию краски и сопротивление коррозии.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[066] Фигура 1 показывает взаимосвязь шероховатости Ra поверхности покрытия после нагрева при изменении температуры нагрева с толщиной предварительного покрытия 5 мкм, 10 мкм, 15 мкм, 19 мкм и 25 мкм.

[067] Фигура 2 показывает взаимосвязь шероховатости Ra поверхности покрытия после нагрева при изменении продолжительности нагрева с толщиной предварительного покрытия 5 мкм, 10 мкм, 15 мкм, 19 мкм и 25 мкм.

[068] Фигура 3 показывает взаимосвязь структуры покрытия после нагрева при 930°С при изменении продолжительности нагрева с толщиной предварительного покрытия 10 мкм и общей толщиной стального листа 1,4 мм.

[069] Фигура 4 показывает структуру покрытия до нагрева при толщине предварительного покрытия 5 мкм, 10 мкм, 15 мкм, 19 мкм и 25 мкм.

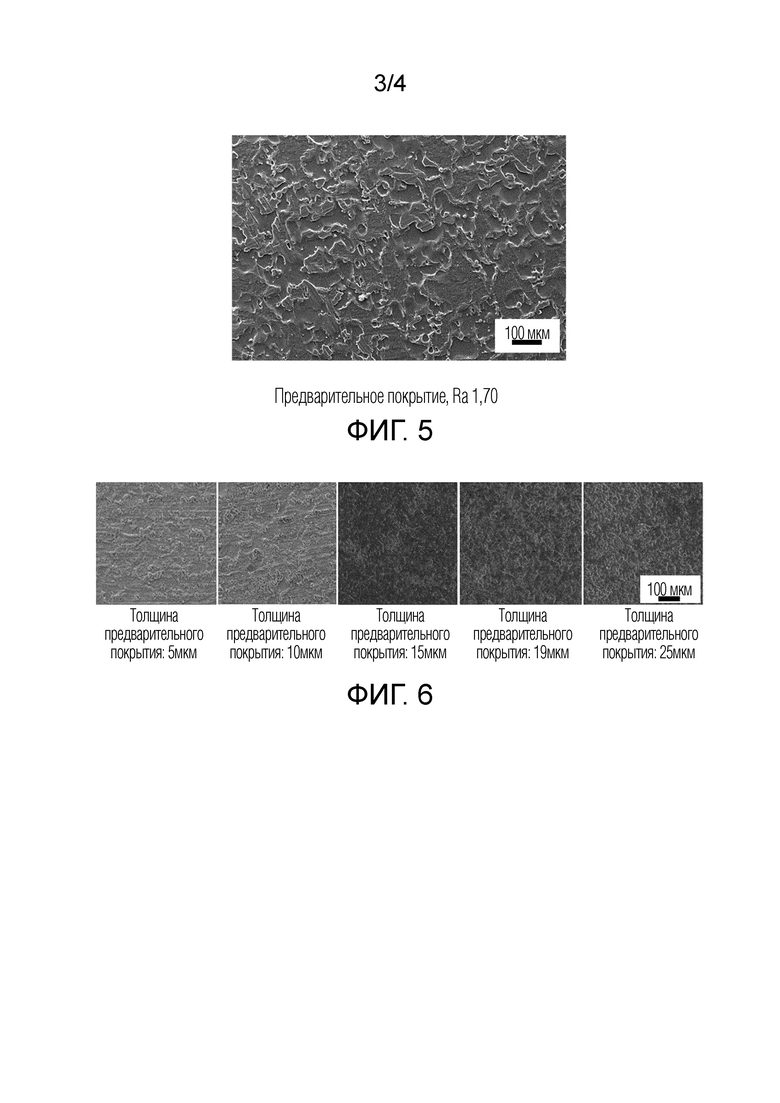

[070] Фигура 5 показывает типичную морфологию структуры предварительного покрытия.

[071] Фигура 6 показывает морфологию поверхности покрытия после нагрева при толщине предварительного покрытия 5 мкм, 10 мкм, 15 мкм, 19 мкм и 25 мкм.

[072] Фигура 7 показывает ограниченный диапазон толщины предварительного покрытия и шероховатость поверхности предварительного покрытия согласно настоящему изобретению, причем предварительное покрытие имеет толщину, которая является большей или равной 5 мкм, и меньшей или равной 19 мкм.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[073] Настоящее изобретение может быть дополнительно описано ниже со ссылкой на конкретные примеры и чертежи. Нижеследующие примеры или экспериментальные данные предназначены для иллюстрирования настоящего изобретения. Квалифицированным специалистам в этой области техники должно быть ясно, что настоящее изобретение не ограничивается этими примерами или экспериментальными данными.

[074] Прежде всего, стальной лист, предварительно покрытый покрытием из алюминия или алюминиевого сплава согласно настоящему изобретению, имеет толщину от 0,4 мм до 3,0 мм, причем предварительное покрытие имеет толщину от 5 мкм до 19 мкм. Этот пример представляет стальные листы с толщиной 0,8 мм, 1,4 мм и 2,0 мм, соответственно. Предварительные покрытия имеют толщину 5 мкм (в настоящем изобретении), 10 мкм (в настоящем изобретении), 15 мкм (в настоящем изобретении), 19 мкм (в настоящем изобретении), и 25 мкм (сравнение), причем предварительное покрытие нанесено на верхнюю и нижнюю поверхности стального листа.

[075] Сталь 22MnB5, обычно применяемая на рынке, использована в качестве основной стали стального листа согласно настоящему изобретению. Предварительное покрытие может быть образовано плакированием погружением в горячую ванну. Типичный раствор для плакирования погружением в горячую ванну включает (в процентах по массе) от 8% до 11% Si, от 2% до 4% Fe, и с остальным количеством из алюминия или алюминиевого сплава и неизбежных примесей. Однако, настоящее изобретение не ограничено этим способом нанесения покрытия и составом плакирующего раствора. Могут быть применены другие способы нанесения покрытия или другие составы из алюминия или алюминиевого сплава. Основная функция элемента Si в плакирующем растворе состоит в формировании ингибирующего Fe-Al-Si-слоя на поверхности стального листа, который может эффективно предотвращать образование хрупкой фазы Fe2Al5 и улучшать формуемость покрытия. В случае, если содержание Si превышает 10%, этот эффект значительно ослабевает. Экспериментальное исследование показывает, что, как правило, надлежащим является регулирование содержания Si в алюминиевой жидкости на уровне от 8% до 11%. Fe имеет различную растворимость при различных температурах плакирующего раствора. Традиционная температуры раствора для алюминий-кремниевого плакирования составляет от 640°С до 680°С, в этом случае растворимость Fe в плакирующем растворе составляет от 2% до 4%.

[076] В качестве примера, основная сталь и предварительное покрытие согласно настоящему изобретению имеют составы, показанные в Таблице 4.

Таблица 4. Состав основной стали и предварительного покрытия согласно настоящему изобретению

[077] Здесь «Остальное» представляет остальное количество, кроме других элементов.

[078] Стальной лист, предварительно покрытый покрытием из алюминия или алюминиевого сплава согласно настоящему изобретению, может быть получен следующим способом: выплавка стали → непрерывное литье → горячая прокатка → травление и холодная прокатка → процесс нанесения покрытия.

[079] (1) Выплавка стали включает предварительную обработку жидкого чугуна, выплавку в конвертере, тонкую регулировку легирования, и рафинирование для получения в конечном итоге чистой стали.

[080] (2) Непрерывное литье включает заливание рафинированной расплавленной стали в промежуточный ковш, затем распределение расплавленной стали в каждый кристаллизатор посредством промежуточного ковша, формирование отливки, кристаллизацию, затем извлечение отливки, и разрезание на сляб определенной длины.

[081] (3) Горячая прокатка включает горячую прокатку вышеуказанного сляба при температуре от 1000°С до 1300°С, причем температуру сляба, выходящего из нагревательной печи, устанавливают на уровень выше 1100°С, и конечную температуру прокатки устанавливают на величину выше 600°С, для получения горячекатаного стального листа; смотку вышеуказанного горячекатаного стального листа, причем смотку проводят при температуре, установленной на уровень ниже 800°С.

[082] (4) Травление и холодная прокатка включают дополнительные травление и холодную прокатку горячекатаного стального листа, для получения протравленного и холоднокатаного стального листа.

[083] (5) Способ нанесения покрытия включает очистку подложки → непрерывный отжиг → плакирование погружением в горячую ванну → охлаждение после плакирования → дрессировку → правку → нанесение смазки → смотку и выгрузку.

[084] (а) Очистка подложки: чтобы обеспечить хорошее качество покрытия, количество остаточного масла на одной стороне стального листа после очистки устанавливают на величину ниже 20 мг/м2, и количество остаточной окалины на одной стороне стального листа устанавливают на величину ниже 10 мг/м2.

[085] (b) Непрерывный отжиг: температура и атмосфера отжига являются критически важными для качества, структуры продукта и характеристик нанесения покрытия погружением в горячую ванну. Отжиг проводят при температуре, отрегулированной на величину от 720°С до 850°С, и выдерживают при этой температуре в течение времени от 60 секунд до 120 секунд, применяют восстановительную атмосферу с содержанием H2+N2 от 5% до 10% (в процентах по объему), содержание кислорода устанавливают ниже 20 млн-1, и температуру точки росы устанавливают на величину от -60°C до 0°C.

[086] (c) Плакирование погружением в горячую ванну: плакирование погружением проводят при температуре, отрегулированной на величину от 640°С до 680°С, в течение времени от 2 секунд до 8 секунд.

[087] (d) Контроль толщины покрытия: толщину покрытия контролируют продуванием азота посредством воздушного ракеля или сжатого воздуха. Толщину покрытия согласно настоящему изобретению устанавливают на величину от 5 мкм до 19 мкм на одной стороне.

[088] (e) Охлаждение после плакирования: охлаждение после плакирования проводят посредством воздушного охлаждения. Стальной лист охлаждают до температуры ниже 300°С, и затем проводят охлаждение водой до температуры ниже 100°С.

[089] (f) Дрессировка: согласно требованиям к шероховатости предварительного покрытия, корректируют для производства параметры процесса прокатки в дрессировочной клети стана. Этот процесс также проявляет эффект улучшения механических характеристик и гладкости стальной полосы.

[090] (g) Правка: после правки стальной полосы дополнительно улучшается плоскостность стальной полосы.

[091] (h) Нанесение масла: поверхность стальной полосы покрывают антикоррозионным маслом с использованием машины для электростатического нанесения масла.

[092] (i) Смотка и выгрузка: стальную полосу сматывают и натягивают, и в конечном итоге формируют рулон и выгружают.

[093] Структура предварительного покрытия, полученного с использованием вышеуказанного способа, показана на Фигуре 4. Толщина предварительных покрытий согласно настоящему изобретению, слева направо, составляет 5 мкм, 10 мкм, 15 мкм, 19 мкм, и 25 мкм (сравнение), соответственно.

[094] На основе анализа, основная структура каждого стального листа представляет собой ферритную и перлитную структуру. Предварительное покрытие, от основной стороны до поверхности, представляет собой соответственно слой интерметаллического соединения (Fe2Al5, Fe2SiAl7) и алюминиевое покрытие. Толщина слоя интерметаллического соединения каждого предварительного покрытия эквивалентна, около 4,5 мкм (толщина слоя Fe2Al5 составляет менее 0,5 мкм). Различие состоит в толщине алюминиевого покрытия. Толщина алюминиевого покрытия каждого предварительного покрытия составляет соответственно 0,5 мкм, 5,5 мкм, 10,5 мкм, 14,5 мкм, и 20,5 мкм.

[095] Для вышеупомянутых стальных листов с толщинами основного листа (стали) 0,8 мм, 1,4 мм и 2,0 мм, и толщинами предварительного покрытия 5 мкм, 10 мкм, 15 мкм, 19 мкм, и 25 мкм, соответственно, параметры процесса дрессировки скорректированы для получения предварительно покрытых стальных листов с различными значениями шероховатости Ra поверхности. Следует отметить, что поскольку твердость поверхности предварительного покрытия из алюминия или алюминиевого сплава является низкой, и твердость по Виккерсу составляет менее 100, в случае, если предварительно покрытый стальной лист с покрытием из алюминия или алюминиевого сплава является финишно обработанным, шероховатость валка для дрессировки может быть частично передана на предварительно покрытый стальной лист с покрытием из алюминия или алюминиевого сплава. Как правило, степень передачи (шероховатость предварительного покрытия из алюминия или алюминиевого сплава/шероховатость валка для дрессировки) не превышает 80%. Когда усилие прокатки при дрессировке возрастает, увеличивается упомянутая степень передачи. Когда валок для прокатки в дрессировочной клети изнашивается, постепенно уменьшается упомянутая степень передачи. Настоящее изобретение предоставляет предварительно покрытый стальной лист с высоким значением шероховатости Ra поверхности, которое может быть достигнуто увеличением шероховатости валка для дрессировки или повышением усилия прокатки валка для прокатки в дрессировочной клети. Кроме того, следует отметить, что толщина предварительного покрытия в настоящем изобретении является малой, меньшей или равной 19 мкм. Когда толщина предварительного покрытия сокращается, уменьшается толщина алюминиевого покрытия, и становится все более затруднительным обеспечение улучшения шероховатости поверхности, и становятся более высокими требования в отношении шероховатости валка для прокатки в дрессировочной клети и усилия прокатки.

[096] Для измерения шероховатости поверхности предварительно покрытого стального листа, как правило, выбирают направление по ширине стального листа (то есть, направление ширины стальной полосы), с измерением по 3 раза вдоль кромки, середины и кромки, соответственно, в целом 9 раз, и, наконец, выводят среднее значение. В качестве стандарта измерения принимают метод GB/T2523-2008 измерения шероховатости поверхности и максимальное число холоднокатаных стальных листов (полос), причем критическая длина волны составляет 0,8 мм, испытательная дистанция составляет 4,8 мм. Предварительные покрытия с различными значениями шероховатости Ra поверхности имеют сходные морфологии поверхности, все из которых имеют одинаковое число впадин на поверхности, и различие состоит в том, что чем больше значение шероховатости Ra поверхности, тем больше глубина впадин. Типичная морфология поверхности предварительного покрытия показана в Фигуре 5 (Пример 24).

[097] Надлежащий способ нагрева для вышеупомянутого предварительно покрытого стального листа выбирают для обеспечения того, что предварительное покрытие является полностью легированным (нет нелегированного алюминиевого покрытия). Как правило, температура нагрева составляет не менее 860°С, и продолжительность нагрева составляет не менее 3 минут. В случае, если толщина стального листа является большой, или толщина предварительного покрытия является большой, температура нагрева или продолжительность нагрева должны быть надлежащим образом увеличены. В примерах настоящего изобретения использована печь с резистивным нагревом. Сначала выбирают направление по ширине стального листа (то есть, направление по ширине стальной полосы) для обработки стального листа вдоль кромки, середины и кромки в образце листа с размером 150×300 мм, соответственно. После помещения образца листа в нагревательную печь в течение определенного периода времени образец листа извлекают, помещают на закалочную форму в виде плоской плиты, и прижимают, и давление выдерживают в течение определенного периода времени. Затем измеряют шероховатость поверхности стального листа после нагрева согласно такому же методу измерения, и, наконец, выводят среднее значение.

[098] Шероховатость Ra поверхности выбранных предварительных покрытий является схожей (около 1,70), и толщина предварительных покрытий составляет 5 мкм, 10 мкм, 15 мкм, 19 мкм, и 25 мкм, соответственно. Шероховатость поверхности покрытий до и после нагрева показана в Таблице 5. Морфология поверхности покрытий после нагрева показана в Фигуре 6.

Таблица 5. Шероховатость Ra поверхности покрытия до и после нагрева с предварительным покрытием, имеющим толщину 5 мкм, 10 мкм, 15 мкм и 25 мкм

[099] Из шероховатости поверхности покрытия до и после нагрева можно видеть, что в случае, если толщина предварительного покрытия составляет менее 20 мкм, большая шероховатость Ra поверхности не может быть гарантирована после нагрева. В случае, если толщина предварительного покрытия составляет 5 мкм, 10 мкм и 15 мкм, значение Ra после нагрева снижается на 0,01, 0,15 и 0,49, соответственно, по сравнению с величиной до нагрева, то есть, когда толщина покрытия возрастает, тенденция снижения Ra после нагрева становится более значительной, чем до нагрева. В случае, если толщина предварительного покрытия составляет 19 мкм, значение Ra после нагрева эквивалентно величине до нагрева. В случае, если толщина предварительного покрытия составляет 25 мкм, значение Ra значительно возрастает после нагрева. Из морфологии поверхности покрытия после нагрева можно видеть, что в случае, если толщина предварительного покрытия составляет менее 20 мкм, покрытие не полностью становится шероховатым после нагрева. В этом случае покрытие имеет малую шероховатость поверхности. В случае, если предварительное покрытие имеет толщину 5 мкм и 10 мкм, покрытие после нагрева все еще имеет морфологию впадин, подобную морфологии предварительного покрытия. В случае, если предварительное покрытие имеет толщину 15 мкм, покрытие после нагрева не имеет морфологии впадин. В этом случае покрытие является слегка шероховатым, то есть, в случае, если толщина предварительного покрытия составляет величину, меньшую или равную 15 мкм, покрытие после нагрева главным образом проявляется как заполняющее впадины. Когда толщина покрытия возрастает, становится более очевидной тенденция к снижению Ra после нагрева, чем до нагрева. В случае, если толщина предварительного покрытия составляет 19 мкм, степень шероховатости покрытия после нагрева дополнительно возрастает, что проявляется в том, что шероховатость покрытия после нагрева начинает увеличиваться. В случае, если толщина предварительного покрытия составляет 25 мкм, покрытие является полностью шероховатым, в каковом случае покрытие имеет высокую шероховатость поверхности.

[0100] Суммируя изменения шероховатости поверхности и морфологии поверхности покрытия до и после нагрева, автор настоящего изобретения установил, что изменение шероховатости поверхности покрытия после нагрева покрытия из алюминия или алюминиевого сплава главным образом происходит во время процесса разжижения и затвердевания покрытия. Возникновение шероховатости поверхности покрытия после нагрева главным образом подразделяется на два процесса: один состоит в том, что ожиженное покрытие заполняет впадины (мелкие зазоры, «впадины»), и другой состоит в том, что ожиженное покрытие становится шероховатым. В случае, если толщина предварительного покрытия является большой, такой, как не менее 20 мкм, количество ожиженного покрытия после нагрева является большим. В этом случае ожиженное покрытие продолжает огрубляться после заполнения впадин, и шероховатость Ra поверхности оказывается высокой. В случае, если толщина предварительного покрытия является малой, количество ожиженного покрытия после нагрева является малым. В этом случае ожиженное покрытие главным образом заполняет впадины, и большая шероховатость Ra поверхности после нагрева не может быть гарантирована. В этом случае шероховатость Ra поверхности после нагрева может быть повышена увеличением шероховатости Ra поверхности предварительного покрытия.

[0101] Затем на вышеупомянутый нагретый стальной лист наносят покрытие надлежащим выбранным способом (фосфатированием, электрофорезом), и нанесенное покрытие подвергают испытанию на коррозию процарапыванием для оценки адгезии краски и коррозионной стойкости (в случае, если максимальная ширина распространения коррозии не превышает 4 мм, это удовлетворяет требованиям).

[0102] Образцы после горячего прессования подвергают фосфатированию с использованием фосфатирующих агентов, и параметры испытания показаны в Таблице 6. Затем полученный фосфатированный лист подвергают электрофорезу (электрофоретическая краска модели: Kansai HT-8000C). Толщина сухой пленки при электрофорезе составляет около 18 мкм. Затем выполняют метод циклической коррозии, в котором единичный цикл включает 8 часов с выдерживанием нормальной температуры (25±3°С, в течение которого солевой раствор напыляют 4 раза в течение 3 минут каждый раз, причем состав солевого раствора представляет собой: 0,9 вес.% NaCl, 0,1 вес.% CaCl2, 0,075-0,9 вес.% NaHCO3), затем 8 часов нагрева во влажном окружении (49±2°C, 100%-ная относительная влажность (RH)), и, наконец, 8 часов высушивания (60±2°C, <30% RH), на протяжении в целом 26 циклов, для оценки сопротивления коррозии.

Таблица 6. Параметры процесса фосфатирования

погружением

FC-E2021SBB

AD-4813

AD-4856

NT-4055

AC-131

TA 20,0

AC 3,0

[0103] Таблица 7 показывает ключевые способы получения, шероховатость поверхности предварительного покрытия, шероховатость поверхности покрытия после нагрева, и результаты испытания на коррозию процарапыванием для соответствующих примеров.

Таблица 7: ключевые способы получения, шероховатость поверхности предварительного покрытия, шероховатость поверхности покрытия после нагрева, и результаты испытания на коррозию процарапыванием для соответствующих примеров

(мкм)

[0104] В вышеуказанных примерах толщины предварительного покрытия 5 мкм, 10 мкм, 15 мкм и 19 мкм представляет диапазон толщин предварительного покрытия согласно настоящему изобретению. Предварительное покрытие, полученное способом согласно настоящему изобретению, контрастирует с предварительным покрытием, образованным без способа согласно настоящему изобретению.

[0105] Более конкретно, со ссылкой на Фигуру 7, толщина предварительного покрытия составляет 5 мкм. Предварительные покрытия, полученные способом согласно настоящему изобретению, включают Примеры 1, 10 и 19, и сравнительные примеры включают Примеры 2, 11 и 20. Можно видеть, что в случае, если толщина предварительного покрытия составляет 5 мкм (является большей или равной 5 мкм и меньшей или равной 10 мкм), с использованием Примеров 1, 10 и 19 согласно настоящему изобретению, шероховатость Ra поверхности предварительного покрытия составляет ≥1,85. Толщина и шероховатость поверхности предварительного покрытия ограничены в пределах модели ABCD. Шероховатость Ra поверхности покрытия после нагрева составляет ≥1,80. В этом случае краска имеет хорошие адгезию и коррозионную стойкость, которые удовлетворяют стандартным требованиям. В сравнительных примерах шероховатость Ra поверхности предварительного покрытия составляет менее 1,85, толщина и шероховатость поверхности предварительного покрытия не находятся в пределах модели ABCD, и шероховатость Ra поверхности покрытия после нагрева составляет ≥1,80. В этом случае краска имеет плохие адгезию и коррозионную стойкость, которые не могут удовлетворять стандартным требованиям.

[0106] В случае, если толщина предварительного покрытия составляет 10 мкм, предварительные покрытия, образованные способом согласно настоящему изобретению, включают Примеры 3, 12 и 21, и сравнительные примеры включают Примеры 4, 13 и 22. Можно видеть, что в случае, если толщина предварительного покрытия составляет 10 мкм (является большей или равной 5 мкм и меньшей или равной 10 мкм), с использованием Примеров 3, 12 и 21 согласно настоящему изобретению, шероховатость Ra поверхности предварительного покрытия составляет ≥2,00. Толщина и шероховатость поверхности предварительного покрытия ограничены в пределах модели ABCD. Шероховатость Ra поверхности покрытия после нагрева составляет ≥1,80. В этом случае краска имеет хорошие адгезию и коррозионную стойкость, которые удовлетворяют стандартным требованиям. В сравнительных примерах шероховатость Ra поверхности предварительного покрытия составляет ≥2,00, толщина и шероховатость поверхности предварительного покрытия не находятся в пределах модели ABCD, и шероховатость Ra поверхности покрытия после нагрева составляет ≥1,80. В этом случае краска имеет плохие адгезию и коррозионную стойкость, которые не могут удовлетворять стандартным требованиям.

[0107] В случае, если толщина предварительного покрытия составляет 15 мкм, предварительные покрытия, образованные способом согласно настоящему изобретению, включают Примеры 5, 14 и 23, и сравнительные примеры включают Примеры 6, 15 и 24. Можно видеть, что в случае, если толщина предварительного покрытия составляет 15 мкм (является большей или равной 10 мкм и меньшей или равной 15 мкм), с использованием Примеров 5, 14 и 23 согласно настоящему изобретению, шероховатость Ra поверхности предварительного покрытия составляет ≥2,40. Толщина и шероховатость поверхности предварительного покрытия ограничены в пределах модели BEFC. Шероховатость Ra поверхности покрытия после нагрева составляет ≥1,80. В этом случае краска имеет хорошие адгезию и коррозионную стойкость, которые удовлетворяют стандартным требованиям. В сравнительных примерах шероховатость Ra поверхности предварительного покрытия составляет ≥2,40, толщина и шероховатость поверхности предварительного покрытия не находятся в пределах модели BEFC, и шероховатость Ra поверхности покрытия после нагрева составляет ≥1,80. В этом случае краска имеет плохие адгезию и коррозионную стойкость, которые не могут удовлетворять стандартным требованиям.

[0108] В случае, если толщина предварительного покрытия составляет 19 мкм, предварительные покрытия, образованные способом согласно настоящему изобретению, включают Примеры 7, 16 и 25, и сравнительные примеры включают Примеры 8, 17 и 26. Можно видеть, что в случае, если толщина предварительного покрытия составляет 19 мкм (является большей или равной 15 мкм и меньшей или равной 20 мкм), с использованием Примеров 7, 16 и 25 согласно настоящему изобретению, шероховатость Ra поверхности предварительного покрытия составляет ≥2,80. Толщина и шероховатость поверхности предварительного покрытия ограничены в пределах модели EGHF. Шероховатость Ra поверхности покрытия после нагрева составляет ≥1,80. В этом случае краска имеет хорошие адгезию и коррозионную стойкость, которые удовлетворяют стандартным требованиям. В сравнительных примерах шероховатость Ra поверхности предварительного покрытия составляет ≥2,80, толщина и шероховатость поверхности предварительного покрытия не находятся в пределах модели EGHF, и шероховатость Ra поверхности покрытия после нагрева составляет ≥1,80. В этом случае краска имеет плохие адгезию и коррозионную стойкость, которые не могут удовлетворять стандартным требованиям.

[0109] В дополнение, предварительное покрытие, имеющее толщину 25 мкм, обычно используемое фирмой Arcelor Mittal, выбрано в качестве сравнения, в частности, в Примерах 9, 18 и 27. Можно видеть, что в случае, если шероховатость поверхности предварительного покрытия является не большей, чем 2,00 (Примеры 9 и 18), шероховатость Ra поверхности покрытия после нагрева составляет ≥1,80. В этом случае краска имеет хорошие адгезию и коррозионную стойкость, и максимальная ширина распространения коррозии составляет 2,9 мм, которая удовлетворяет стандартным требованиям. Однако, в случае, если шероховатость поверхности предварительного покрытия является слишком большой (Пример 27, Ra составляет 3,50), шероховатость Ra поверхности покрытия после нагрева составляет ≥1,80. В этом случае краска имеет плохие адгезию и коррозионную стойкость, которые не могут удовлетворять стандартным требованиям, показывая, что даже если толщина предварительного покрытия является большой, в случае, если шероховатость поверхности предварительного покрытия является достаточно большой, высокая шероховатость поверхности не может быть гарантирована после нагрева.

[0110] В общем и целом, предварительные покрытия согласно настоящему изобретению, образованные способом согласно настоящему изобретению, в диапазоне толщин 5 мкм, 10 мкм, 15 мкм и 19 мкм, в частности, в Примерах 1, 3, 5, 7, 10, 12, 14, 16, 19, 21, 23 и 25, имеют максимальную ширину распространения коррозии в краске от 2,8 мм до 3,2 мм. Однако, предварительные покрытия, полученные без использования настоящего изобретения, в частности, в Примерах 2, 4, 6, 8, 11, 13, 15, 17, 20, 22, 24 и 26, имеют максимальную ширину распространения коррозии в краске свыше 4,0 мм, что не может удовлетворять требованиям. Максимальная ширина распространения коррозии предварительного покрытия с толщиной 25 мкм составляет 2,9 мм (Примеры 9 и 18), то есть, адгезия краски и коррозионная стойкость предварительного покрытия, полученного согласно настоящему изобретению, эквивалентны характеристикам предварительного покрытия с толщиной, обычно используемой фирмой Arcelor Mittal. Однако, предварительное покрытие, полученное без применения настоящего изобретения, имеет плохие адгезию краски и коррозионную стойкость.

[0111] В случае, если толщина предварительного покрытия является малой, то, как обеспечивать высокую шероховатость поверхности покрытия после горячего прессования, является особенно важным для улучшения адгезии краски и коррозионной стойкости покрытия из алюминиевого сплава после горячего прессования.

[0112] Согласно вышеуказанным примерам, для нанесения предварительного покрытия из алюминия или алюминиевого сплава в случае, если толщина предварительного покрытия является малой (менее 20 мкм), после горячего прессования предварительного покрытия, образованного согласно настоящему изобретению, покрытие имеет высокую шероховатость, которая может обеспечивать хорошие адгезию краски и коррозионную стойкость.

[0113] Вышеуказанные варианты осуществления были разработаны с целью осуществления эффектов настоящего изобретения. Должно быть понятно, что вышеуказанные варианты осуществления представляют собой только описания предпочтительных вариантов осуществления настоящего изобретения, и не ограничивают концепцию и область настоящего изобретения. В пределах смысла и принципов настоящего изобретения, и без отступления от технологических идей настоящего изобретения, различные модификации, эквивалентные замены, усовершенствования и тому подобные, сделанные квалифицированными специалистами в данной области технологии, или принятием технических концепций и технических решений настоящего изобретения, находятся в пределах области правовой защиты настоящего изобретения.

Группа изобретений относится к металлургии, а именно к предварительно покрытому стальному листу для горячего прессования и способу его получения, а также к горячепрессованной стальной детали и применению в транспортных средствах. В предварительно покрытом стальном листе толщина предварительного покрытия, выполненного по меньшей мере на одной поверхности основной стали, составляет 5-19 мкм. В зависимости от толщины покрытия установлена соответствующая шероховатость поверхности предварительного покрытия. Покрытая горячепрессованная стальная деталь имеет высокую шероховатость поверхности Ra≥1,80 мкм. Полученная деталь имеет малый вес, высокую шероховатость поверхности, хорошую адгезию краски и коррозионную стойкость краски. 4 н. и 9 з.п. ф-лы, 7 ил., 7 табл., 27 пр.

1. Предварительно покрытый стальной лист для горячего прессования, причем предварительное покрытие выполнено по меньшей мере на одной поверхности основной стали, и предварительное покрытие имеет толщину от 5 до 19 мкм, причем

в случае, если предварительное покрытие имеет толщину, которая является большей или равной 5 мкм и меньшей или равной 10 мкм, толщина предварительного покрытия и шероховатость поверхности предварительного покрытия ограничены в пределах модели ABCD, которая включает координаты толщины предварительного покрытия и шероховатости поверхности предварительного покрытия, определяемые параметрами A (5 мкм, 3,5 мкм), B (10 мкм, 3,5 мкм), C (10 мкм, 2,0 мкм) и D (5 мкм, 1,85 мкм);

в случае, если толщина предварительного покрытия является большей чем 10 мкм и меньшей или равной 15 мкм, толщина предварительного покрытия и шероховатость поверхности предварительного покрытия определяются в пределах модели BEFC, которая включает координаты толщины предварительного покрытия и шероховатости поверхности предварительного покрытия, определяемые параметрами B (10 мкм, 3,5 мкм), E (15 мкм, 3,5 мкм), F (15 мкм, 2,4 мкм) и C (10 мкм, 2,0 мкм);

в случае, если толщина предварительного покрытия является большей 15 мкм и меньшей или равной 19 мкм, толщина предварительного покрытия и шероховатость поверхности предварительного покрытия определяются в пределах модели EGHF, которая включает координаты толщины предварительного покрытия и шероховатости поверхности предварительного покрытия, определяемые параметрами E (15 мкм, 3,5 мкм), G (19 мкм, 3,5 мкм), H (19 мкм, 2,8 мкм) и F (15 мкм, 2,4 мкм).

2. Способ получения предварительно покрытого стального листа по п. 1, включающий выплавку стали, непрерывное литье, горячую прокатку, травление и холодную прокатку, и процесс нанесения покрытия,

причем процесс нанесения покрытия включает дрессировку, и в процессе дрессировки поверхностная шероховатость Ra валка составляет от 3,0 до 6,0 мкм, и усилие прокатки составляет от 4000 до 9000 кН.

3. Способ по п. 2, в котором в процессе нанесения покрытия покрывающая жидкость содержит, в процентах по массе, 8-11% Si, 2-4% Fe, и остальное количество из алюминия или алюминиевого сплава и неизбежных примесей.

4. Способ по п. 2, в котором процесс нанесения покрытия включает процесс непрерывного отжига, который имеет следующие параметры: отжиг проводят при температуре, установленной на величину от 720 до 850°С, и при выдержке при этой температуре от 60 до 120 с в восстановительной атмосфере, включающей 5-10% H2+N2 в процентах по объему (то есть, в терминах объемного процентного содержания восстановительной атмосферы, на H2 приходятся 5-10%, и остальное составляет N2), содержание кислорода устанавливают на величину ниже 20 млн-1, и температуру точки росы устанавливают на величину от -60 до 0°C.

5. Покрытая горячепрессованная стальная деталь, которая получена из предварительно покрытого стального листа по п. 1 способом горячего прессования, причем шероховатость поверхности стальной детали составляет Ra≥1,80 мкм.

6. Покрытая горячепрессованная стальная деталь по п. 5, в которой покрытие состоит только из первого слоя, от основной стали до поверхности, и первый слой представляет собой слой взаимной диффузии, содержащий Al и Si, который содержит больше или равно 80% Fe по массе, меньше или равно 5% Si по массе, и остальное Al.

7. Покрытая горячепрессованная стальная деталь по п. 5, причем покрытие состоит, от основной стали до поверхности, из первого слоя и второго слоя, в порядке их следования:

первый слой представляет собой слой взаимной диффузии, содержащий Al и Si, который содержит больше или равно 80% Fe по массе, меньше или равно 5% Si по массе, и остальное Al,

второй слой представляет собой слой первого интерметаллического соединения, содержащего Al и Si, которое содержит от 55 до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al.

8. Покрытая горячепрессованная стальная деталь по п. 5, в которой покрытие состоит, от основной стали до поверхности, из первого слоя, второго слоя и прерывистого поверхностного слоя, в порядке их следования:

первый слой представляет собой слой взаимной диффузии, содержащий Al и Si, который содержит больше или равно 80% Fe по массе, меньше или равно 5% Si по массе, и остальное Al,

второй слой представляет собой слой первого интерметаллического соединения, содержащего Al и Si, которое содержит от 55 до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al,

поверхностный слой является прерывистым и включает первое интерметаллическое соединение, содержащее Al и Si, и второе интерметаллическое соединение, содержащее Al и Si, причем первое интерметаллическое соединение содержит от 55 до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al, и второе интерметаллическое соединение содержит от 30 до 50% Fe по массе, меньше или равно 2% по массе Si, и остальное Al.

9. Покрытая горячепрессованная стальная деталь по п. 5, в которой покрытие состоит, от основной стали до поверхности, из первого слоя, второго слоя и третьего слоя, в порядке их следования:

первый слой представляет собой слой взаимной диффузии, содержащий Al и Si, который содержит больше или равно 80% Fe по массе, меньше или равно 5% Si по массе, и остальное Al,

второй слой представляет собой слой второго интерметаллического соединения, содержащего Al и Si, которое содержит от 30 до 50% Fe по массе, меньше или равно 2% по массе Si, и остальное Al,

третий слой представляет собой слой первого интерметаллического соединения, содержащего Al и Si, которое содержит от 55 до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al.

10. Покрытая горячепрессованная стальная деталь по п. 5, в которой покрытие состоит, от основной стали до поверхности, из первого слоя, второго слоя, третьего слоя, прерывистого поверхностного слоя, в порядке их следования:

первый слой представляет собой слой взаимной диффузии, содержащий Al и Si, который включает больше или равно 80% Fe по массе, меньше или равно 5% Si по массе, и остальное Al,

второй слой представляет собой слой второго интерметаллического соединения, содержащего Al и Si, которое содержит от 30 до 50% Fe по массе, меньше или равно 2% по массе Si, и остальное Al,

третий слой представляет собой слой первого интерметаллического соединения, содержащего Al и Si, которое содержит от 55 до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al,

поверхностный слой является прерывистым и включает первое интерметаллическое соединение, содержащее Al и Si, и второе интерметаллическое соединение, содержащее Al и Si, причем первое интерметаллическое соединение содержит от 55 до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al, и второе интерметаллическое соединение содержит от 30 до 50% Fe по массе, меньше или равно 2% по массе Si, и остальное Al.

11. Покрытая горячепрессованная стальная деталь по п. 5, в которой покрытие состоит, от основной стали до поверхности, из первого слоя, второго слоя, третьего слоя и четвертого слоя, в порядке их следования:

первый слой представляет собой слой взаимной диффузии, содержащий Al и Si, который включает больше или равно 80% Fe по массе, меньше или равно 5% Si по массе, и остальное Al,

второй слой представляет собой слой второго интерметаллического соединения, содержащего Al и Si, которое содержит от 30 до 50% Fe по массе, меньше или равно 2% по массе Si, и остальное Al,

третий слой представляет собой слой первого интерметаллического соединения, содержащего Al и Si, которое содержит от 55 до 79% Fe по массе, больше или равно 2% по массе Si, и остальное Al,

четвертый слой представляет собой слой второго интерметаллического соединения, содержащего Al и Si, которое содержит от 30 до 50% Fe по массе, меньше или равно 2% по массе Si, и остальное Al.

12. Покрытая горячепрессованная стальная деталь по п. 5, в которой общая толщина покрытой горячепрессованной стальной детали составляет от 0,4 до 3,0 мм.

13. Наземное моторное транспортное средство, содержащее покрытую горячепрессованную стальную деталь по любому из пп. 5-12.

| WO 2021103805 A1, 03.06.2021 | |||

| CN 108588612 B, 20.09.2019 | |||

| CN 105829578 B, 16.01.2018 | |||

| СТАЛЬНОЙ ЛИСТ С ГАЛЬВАНИЧЕСКИМ ПОКРЫТИЕМ НА ЦИНКОВОЙ ОСНОВЕ С ПРЕКРАСНОЙ ПОВЕРХНОСТНОЙ ЭЛЕКТРОПРОВОДИМОСТЬЮ, ИМЕЮЩИЙ ПЕРВИЧНЫЙ АНТИКОРРОЗИЙНЫЙ ТОНКИЙ ПЛЕНОЧНЫЙ СЛОЙ | 2008 |

|

RU2465369C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ЛИСТА С Zn-Al ПОКРЫТИЕМ И С ОПТИМИЗИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКОЙ, СООТВЕТСТВУЮЩИЙ МЕТАЛЛИЧЕСКИЙ ЛИСТ, ДЕТАЛЬ И АВТОТРАНСПОРТНОЕ СРЕДСТВО | 2014 |

|

RU2631220C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКИХ ФРАКТАЛЬНЫХ ПОКРЫТИЙ ЖЕЛЕЗА | 2005 |

|

RU2297474C1 |

Авторы

Даты

2024-07-30—Публикация

2022-05-24—Подача