Изобретение относится к способу получения функциональных керамических материалов на основе феррита висмута, обладающих сегнетомагнитными и каталитическими свойствами, востребованными на практике, в широкой области температур, на уровне комнатных, востребованных на практике. На их основе проектируются элементы микроэлектроники, в частности спиновой электронике (спинтронике); материалы, используемые в сенсорной и СВЧ технике, в устройствах для записи, считывания и хранения информации и многих других.

Из обзора литературы [1-16] и патентов [17-30] известно, что различные способы получения материалов на основе феррита висмута, с максимальным содержанием фазы BiFeO3 представляют собой достаточно сложный процесс, что демонстрируют гидротермальные и сольватотермические методы [17-23], требующие оптимизацию и контроль многих факторов. В этих методах синтез происходит при относительно низких температурах, однако низкотемпературный синтез BiFeO3 осложнен многочисленностью и многократностью химических анализов и процедур, необходимых для получения конечного продукта, что компенсирует положительный эффект, связанный с низкими энергозатратами. Все это, очевидно, снижает эффект воспроизводимости, более того этими методами получают только нанопорошки. В свою очередь, методы синтеза стехиометрического BiFeO3 в виде микропорошка и получение из него керамических материалов, при относительно высоких температурах, которые выше температуры эвтектики, образующейся из Bi2O3 и Fe2O3, неизбежно осложняются такими проблемами как: образование промежуточных фаз Bi25FeO39, BiFeO3 и Bi2Fe4O9 и других из материнских элементов, например избытка Bi2O3.

Таким образом, основной, трудно устранимой проблемой получения керамических материалов, на основе преимущественно стехиометрической фазы BiFeO3, из различных солей висмута и железа, а также простых оксидов Bi2O3 и Fe2O3, в равных количествах, методами химической и керамической технологии соответственно является минимизация содержания в них Bi25FeO39 и Bi2Fe4O9. От этих фаз трудно избавиться какими-либо известными методами, кроме как выщелачиванием только при их незначительных количествах [12]. Даже избавление от их незначительного количества требует реализации специальной процедуры с разработкой соответствующих технологических параметров метода выщелачивания для каждого конечного продукта синтеза [24].

В методе синтеза микрокристаллического BiFeO3, с участием жидкой фазы из соединений Bi2O3 и Fe2O3 [8,9,12-14,24,26,28], и в методе сжигания нитраторганических прекурсоров [2,3, 5-7,10,15], содержащих Bi и Fe, реализуются процессы снизу вверх, т.е. самоорганизация стехиометрического состава BiFeO3. Эти методы в отличие от метода обычной керамической технологии (ОКТ), при оптимизации основных технологических параметров (температуры и времена синтеза), демонстрируют сравнительно высокие значения воспроизводимости эффекта очень низкого содержания фаз Bi25FeO39 и Bi2Fe4O9 в материалах, получаемых в виде порошков. Однако после реализации даже этих методов, неизбежны неудачи в виде высокого содержания этих фаз - один и более из десяти, случаев. Следует заметить, что наряду со сравнительно высокой эффективностью этих методов при получении порошков, возникает сложность получения керамик из этих порошков с низким содержанием фаз Bi25FeO39 и Bi2Fe4O9, что связано с дополнительной термообработкой этих порошков при получении конечной керамической продукции. Метод синтеза из жидкой фазы, как правило, осложнен высокими механическими напряжениями, обусловленными сутью метода - закалкой материала, при получении соответствующей керамики и изделий из нее. Некоторые образцы растрескиваются сразу после получения, другие после истечения некоторого времени. Полученные этим методом керамики приобретают высокую хрупкость, поэтому могут быть деградированы даже в течение сравнительно большего в результате образования и роста микроскопических трещин. Задача по снижению напряжений в керамиках, получаемых из жидкой фазы закалкой, методами их соответствующего отжига пока не решена, поскольку представляет очередную сложную проблему. Пока напряжения в этих материалах можно значительно снизить путем перевода полученной керамики в порошок. Спекание этих порошков при получении керамики предполагает решение таких же проблем оптимизации температур и времен спекания, какие пока не решены при получении керамики феррита висмута при относительно высоких температурах по ОКТ.

Синтез номинально однофазного нанодисперсного порошка феррита висмута методом сжигания нитраторганических прекурсоров [30] с размерами частиц менее 62 нм, приводит к тому, что фаза BiFeO3, наряду с сегнетоэлектрическими свойствами, приобретает ферромагнитные свойства, благодаря разрушению антиферромагнитной циклоиды. Более того, на такой синтез энергия не затрачивается вообще, а спекание керамики из получаемых нанопорошков, по сравнению с микропорошками, происходит при значительно низких температурах. В то же время снижение размеров частиц феррита висмута ниже 62 нм переводит их из полидоменного в монодоменное сегнетосостояние, что несколько снижает эффект спонтанной поляризации. В связи с чем, была предпринята попытка обеспечить оптимальные сегнетомагнитные свойства материала на основе феррита висмута путем получения керамики компактированием нано- и микрочастиц. При этом обнаружилось, что это позволяет решить проблему снижения содержания фаз Bi25FeO39 и Bi2Fe4O9 в деградированных микрокристаллических материалах, полученных синтезом из жидкой фазы и методом обычной технологии. Таким образом, путем компактирования микро- и нанокристаллических порошков феррита висмута, взятых в определенных весовых соотношениях, и получения из этого компакта наноструктурированной керамики при соответствующих температурах и временах их спекания. удалось решить одновременно две проблемы: наделить керамику сегнетомагнитными характеристиками и получить керамику феррита висмута стехиометрического состава. При этом использовался нанопорошок полученный методом сжигания нитраторганических прекурсоров [30], а микропорошок, содержащий фазы, получаемые при разложении фазы феррита висмута.

Решение это вопроса основывалось на информации, приведенной в патентах [17-30] - аналогах способов получения мико- и нанорошков феррита висмута, для установления значимости и преимуществ предлагаемого нами метода. В патентах [17-23] описаны сольватермический и гидротермальный способы получения нанопрошков, в том числе, с микроволновым нагревом. Эти методы позволяют получать порошки с очень низкой дисперсностью - от единиц до десятков нанометров и с заданной формой в виде: пластин, кубиков, игл, нитей, трубок и т.д. Они находят применение на практике, в виде порошков, которые чаще применяются как катализаторы, а также при получении суспензий для контрастных жидкостей и средств доставки лекарств. К одному из существенных достоинств этих методов можно отнести низкие температуры синтеза и, связанное с этим, определенное энергосбережение. Однако при этом достаточно много энергии тратится на многочисленные многоэтапные процедуры при изготовлении прекурсоров, необходимых, в конечном счете, для синтеза из них продукта, который требует многократных промывок, в том числе, после его выщелачивания. Более того, получение из этих порошков керамики, является очередной проблемой. Заметим так же, что при наноструктурировании феррит висмута приобретает ферромагнитные свойства, но уменьшение размеров частиц приводит к значительному снижению эффекта спонтанной поляризации. В работах [8,9,13,14,24,26,28] представлены способы получения микрокристаллической керамики методом закалки спрессованного порошка из Bi2O3 и Fe2O3, взятых в эквимолярном соотношении, при кратковременном нагреве при температуре, близкой к температуре разложения. Краткое время нахождение при этой температуре обеспечивает возникновение жидкой эвтектической фазы и ее взаимодействие с оставшейся твердой фазой, с образованием стехиометрической фазы BiFeO3. Этот метод значительно эффективней метода ОКТ в части получения порошка преимущественно с фазой BiFeO3. В то же время, керамика, образуемая при реализации этого метода, как правило, деградирует из-за механических напряжений в ней, что приводит к необходимости перемалывания ее в порошок. Этим он уступает методу ОКТ, который обеспечивает получение керамики непосредственно готовой для эксплуатации в качестве функционального материала, который, однако, наряду с фазой BiFeO3 содержит большем количестве фазы Bi25FeO39 и Bi2Fe4O9. При этом необходимо отметить, что любая микрокристаллическая керамика не обладает ферромагнетизмом. Высокую эффективность феррит висмута, как функциональный материал, приобретает, когда он обладает свойством сегнетомагнетика, обладающего как сегнетоэлектрическими, так и ферромагнитными свойствами одновременно. Одним из способов получения такого материала является получение керамики путем компактирования микро и нанопорошков. Ближайшим аналогом, в части наделения керамики сегнетоэлектрическими и ферромагнитными свойствами, является способ, представленный в патенте [26]. В нем осуществлена попытка наделения микрокристаллической керамики, полученной методом закалки, ферримагнитными свойствами путем нагревания прессованного сырца в исходном механоактивированном порошке, из которого был изготовлен этот сырец. Наделение получаемого материала ферромагнитными свойствами обеспечивается модифицированием поверхности сырца наночастицами порошка, полученного механоактивацией, в который помещается нагреваемый сырец из того же порошка до 830-920°C, в течение 30-60 минут. Приводятся сведения о едва заметном феромагнитном гистерезисе, что обусловлено, видимо, модифицированием наночастицами с размерами ниже 62 нм путем спекания этих частиц с частицами на поверхности сырца из которого получают керамику. Другим недостатком, этого метода является необходимость реализации процесса сверху вниз, т.е. процесса механоактивации при получении наноструктурированных порошков для изготовления керамики и обсыпки сырца, что неизбежно загрязняет конечный продукт примесями других элементов из «мельницы» на уровне единиц процентов.

Задача предлагаемого изобретения заключается в получение наноструктурированной керамики с сегнетомагнитными свойствами, путем восстановления максимальной доли стехиометрической (BiFeO3) фазы в деградированных образцах керамик как после их изготовления различными методами, так и в ходе эксплуатации изделий из этого соединения, с возможностью производства функциональных материалов в виде порошка и керамики в промышленных масштабах.

Техническим результатом изобретения является то, что он позволяет получать практически чистую и однофазную наноструктурированную керамику с сегнетомагнитными свойствами из деградированных керамических продуктов, содержащих наряду с фазой BiFeO3, обычно сопутствующие ему фазы Bi25FeO39 и Bi2Fe4O9 в различных соотношениях. Этот эффект достигается путем компактирования порошков из этих керамик с нанопорошком, полученным сжиганием нитраторганических прекурсоров [30], в примерно равных массовых долях с последующим прессованием и спеканием при температурах до 600°С, более 60 минут. При этом оказывается, содержание фазы BiFeO3 не более чем у ближайшего аналога и лучших методов получения этого соединения.

Данное изобретение реализуют по следующему технологическому процессу:

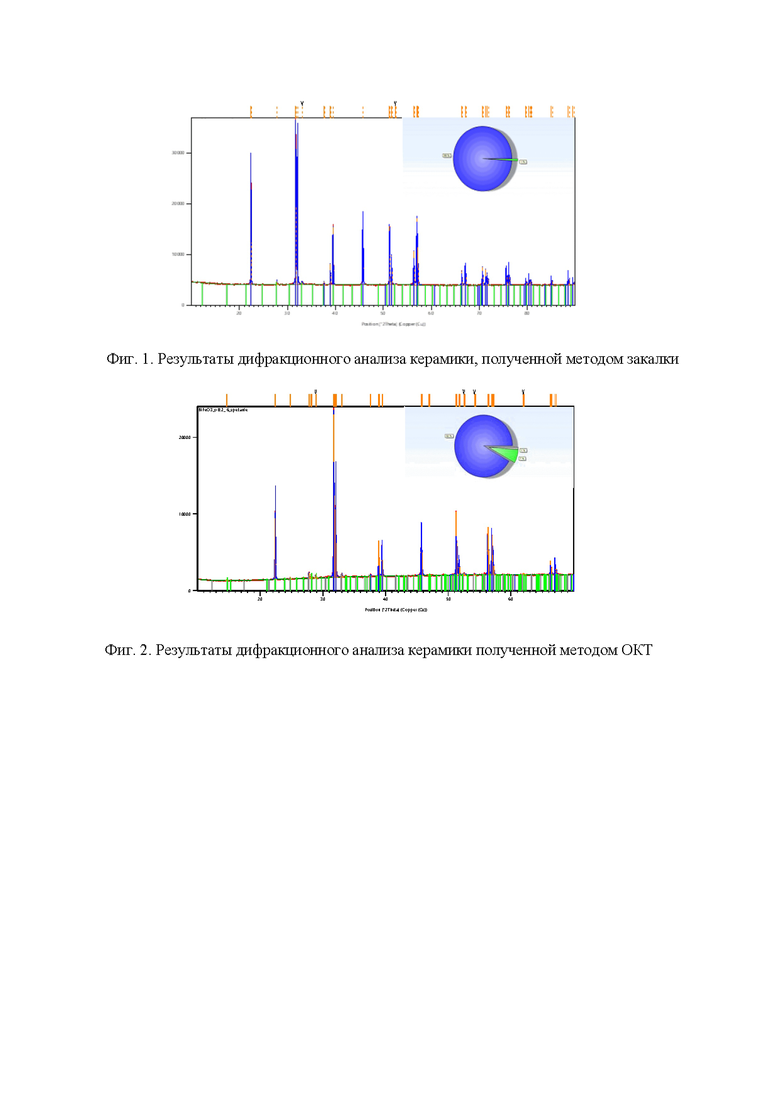

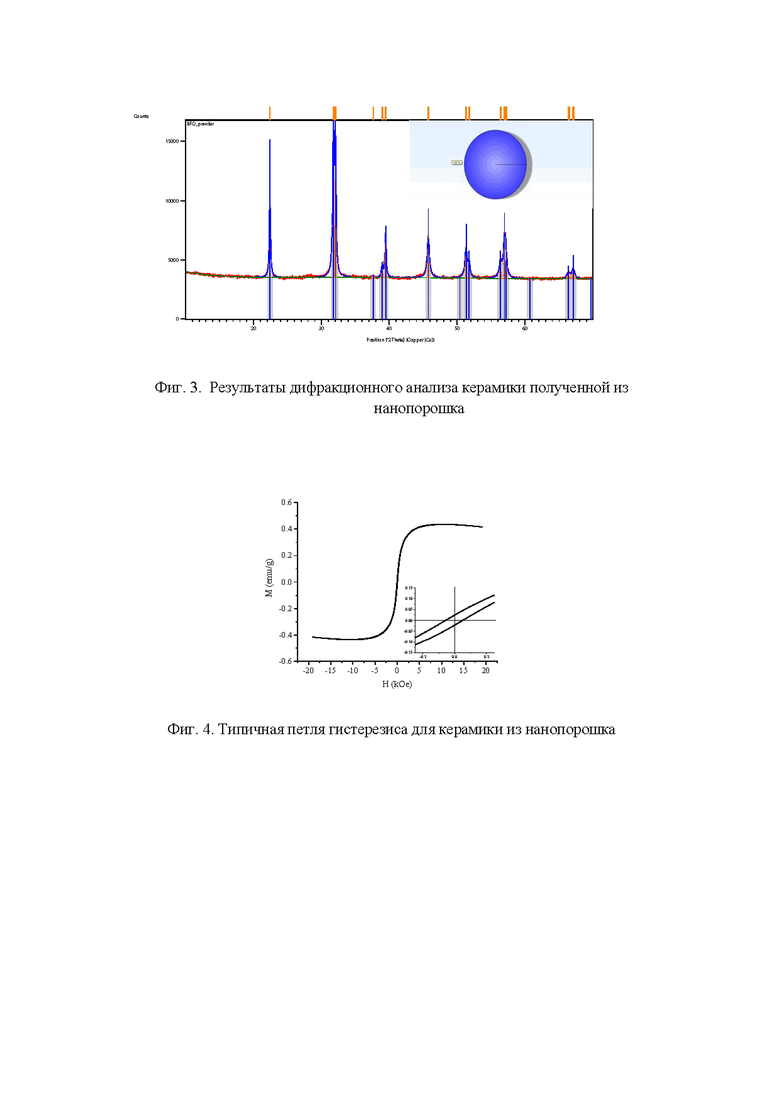

- Микрокристаллические керамики на основе феррита висмута, изготавливались мотодом ОКТ и синтеза этого соединения путем закалки спрессованного сырца, содержащего Fe2O3 и Bi2O3 от высоких температур методом, описанным в работах [13,14]. Оксиды железа (Fe2O3) и висмута (Bi2O3) при реализации того и другого метода смешивались в агатовой ступке с использованием бутилового спирта и прессовались в брикеты (сырцы) под давлением 100 МПа. Во втором методе сырцы помещались в разогретую до ~ 850°C печь и при соответствующей температуре выдерживались примерно 11± 1 минут, после чего они резко сбрасывались на массивную медную пластину, находящуюся при комнатной температуре. Согласно дифрактограммам, этот метод позволял получать керамики с плотностью ~ 5,6 г/см3, содержащую не менее 98% фазы BiFeO3 (см. например, рис.1) и. Тогда как керамики, полученные по ОКТ при удачном выборе соответствующих технологических параметров, содержали (рис. 2) не более 92% фазы BiFeO3. Однако в керамике, получаемой методом спекания из жидкой фазы, в отличие от получаемой по ОКТ, как правило, характерны неизбежные механические напряжения, в связи с чем, ее полезность определялась только возможностью получению из нее порошка стехиометрической фазы BiFeO3. Порошки керамик с заметным содержанием фаз Bi25FeO39 и Bi2Fe4O9, а так же керамики, полученные по обычной керамической технологии, размалывались и использовались в дальнейшем для компактирования с нанопорошком.

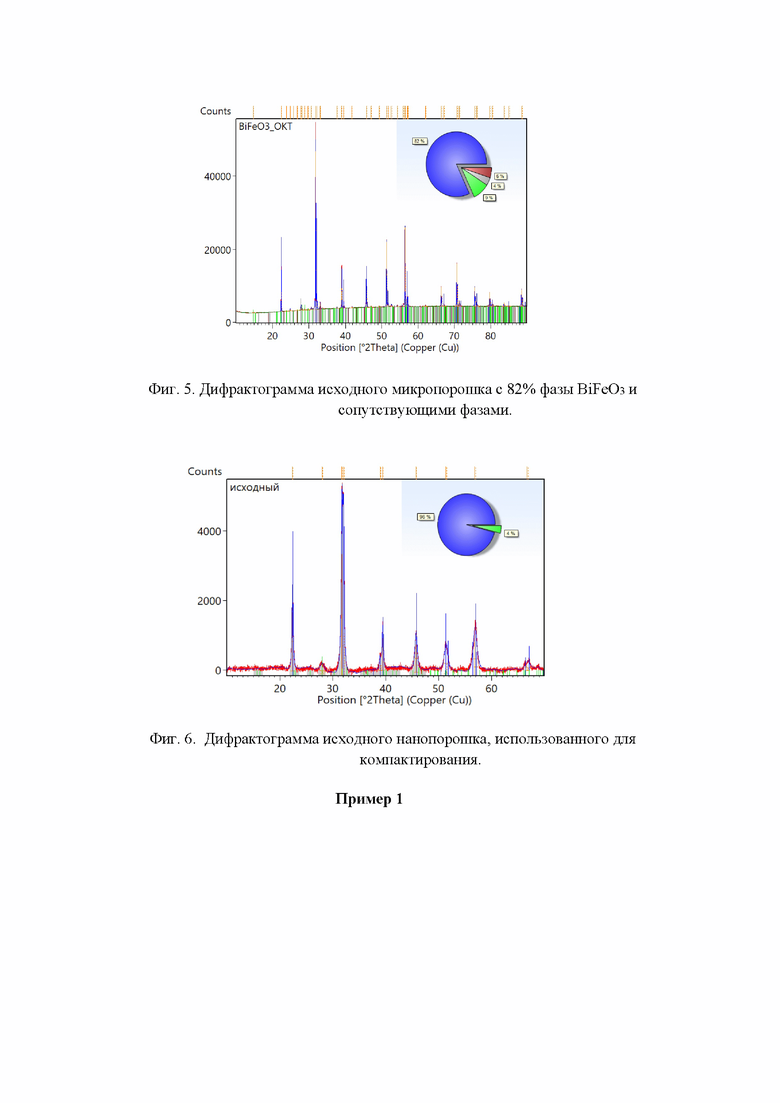

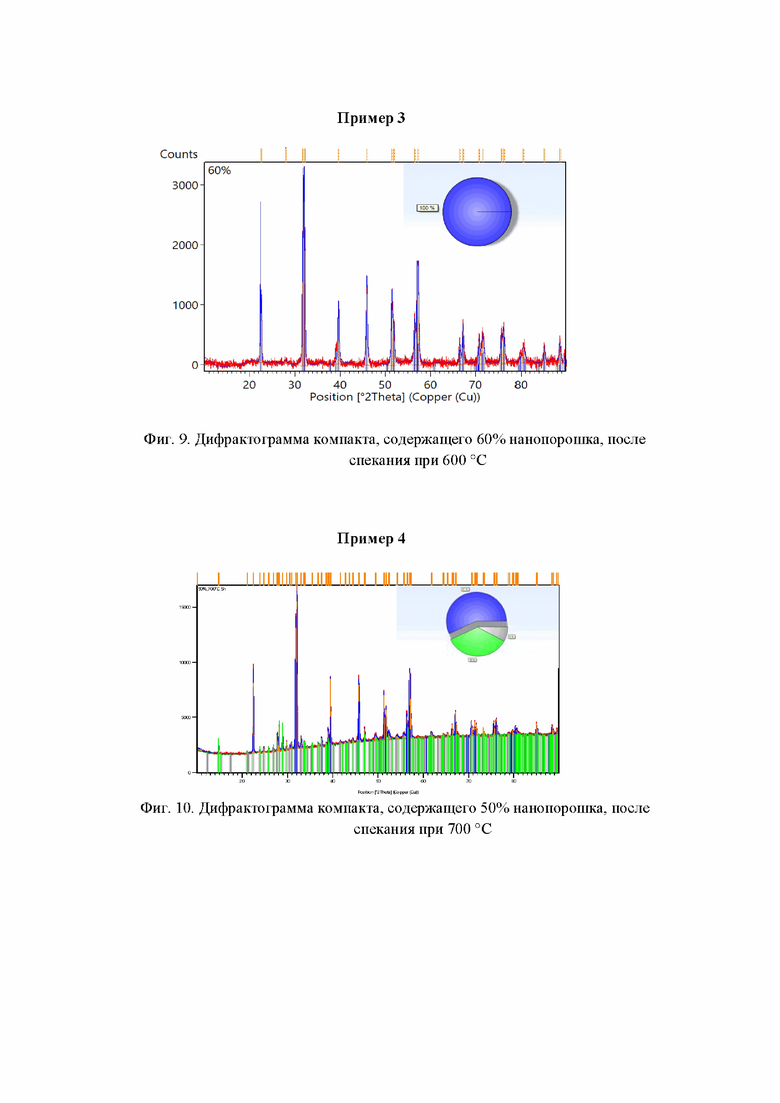

- Нанопорошок получали сжиганием нитраторганических прекурсоров методом, описанным в [30]. Исходный порошок, используемый для изготовления компакта, прокаливали при 400°C для удаления органики, остающейся после сгорания прекурсоров. После этого размеры частиц порошка составляли порядка 35 нм, а содержание в нем сопутствующих фаз Bi25FeO39 и Bi2Fe4O9 не превышало четырех процентов. Согласно дифракционному анализу [16,30], установлено, что после прессования этого порошка и термообработки сырца в течение 30 минут при 600°C, сопутствующие фазы в этом порошке исчезают (рис.3) с образованием 100% нанокристаллической фазы BiFeO3 с размером частиц 50 нм. На рисунке 4 приведена типичная петля гистерезиса, свидетельствующая о ферромагнетизме этих образцов.

- Керамики, полученные из жидкой фазы, а также по ОКТ с содержанием сопутствующих фаз до 8% и более, размалывались, перетирались и смешивались с исходным нанопорошком, содержащим ~96% фазы BiFeO3, в массовых долях, указанных в таблице 1, и прессовались под давлением ~100МПа.

- Полученный сырой компакт спекался в течение более 60 мин при температуре 600°С, чтобы не допустить разложение фазы BiFeO3 в нанопорошке.

На рисунках 5-6 представлены дифрактограммы смеси микрокристаллических порошков из керамик, полученных из жидкой фазы, а так же по обычной керамической технологии с содержанием фаз Bi25FeO39, Bi2Fe4O9 и др., а так же исходного нанопорошка с содержанием ~4% с нанокристаллической Bi25FeO39 и аморфной Bi2Fe4O9 фазами соответственно. Результаты рентгеноструктурного анализа показывают соответствие всех основных рефлексов со стандартными значениями для BiFeO3 со структурой R3c. Содержание 82% основной фазы на рисунке 5 в среднем соответствует порошку, полученному смешиванием восьми образцов с содержанием фазы BiFeO3 от 75% до 89%.

Ниже в таблице 1 и на рисунках 7-11 приводятся сведения о результатах компактирования порошков из этих микро- и нанопорошков и нанопорошка.

Таблица 1. Содержание нанопорошка в компакте, получаемой фазы BiFeO3 и плотность керамических образцов после термообработки при 600°С

образцов

нанопорошка

В результате многократных проб изготовления (см. примеры 1-5) был достигнут положительный результат - однофазная наноструктурированная керамика, полученная из деградированных керамических продуктов, содержащих наряду с фазой BiFeO3 обычно сопутствующие ему фаз Bi25FeO39, Bi2Fe4O9 и др. в различных соотношениях, при достижении доли нанопорошка от50% и выше (60%), времени подъема до температуры спекания в течение 10 часов, температуре спекания 600°C в течение 60 минут.

На рисунках 7-11 представлены: количество напорошка в компакте, а так же структуры и содержание фазы BiFeO3 в наноструктурированных керамиках, после соответствующих термообработок сырцов.

Преимуществами предложенного способа являются:

1. Возможность безотходного производства нанокристаллических керамических материалов на основе феррита висмута с сегнетомагнитными свойствами, в том числе, с различным замещением элементов и эффективного сравнения свойств этих материалов со свойствами однофазного феррита висмута. Такая «утилизация» деградированных ферритвисмутовых керамик будет особенно эффективна при масштабировании их производства.

2. Возможность получения этих материалов после компактирования в один этап, без каких-либо дополнительных процедур доведения их до требуемых характеристик, обеспечивает сравнительно высокую воспроизводимость получаемых результатов этим способом.

3. Чистота и сохранение фазового состава при термообработке до температур 600°С.

4. Увеличение времени спекания при 600°C может обеспечить рост размера частиц в результате их рекристаллизации и получить ряд керамических материалов с 100% содержанием фазы BiFeO3 с различной дисперсностью частиц и соответствующими сегнетомагнитными свойствами, что обеспечит возможность исследования зависимостей свойств феррита висмута от размера частиц.

Литература

1. Cheng Z.X., Li A.H., Wang X.L., Dou S.X., Ozawa K., Kimura H., Zhang S.J., Shrout T.R. (2008) Structure, ferroelectric properties, and magnetic properties of the La-doped bismuth ferrite. J Appl Phys 103(7):07E507-07E507-3.

2. Ferri E.A.V., Santos I.A., Radovanovic E., Bonzanini R., Girotto E.M. (2008) Chemical characterization of BiFeO3 obtained by J. Braz. Chem. Soc. 19 (6), 2008. https://doi.org/10.1590/S0103-50532008000600015

3. Jong Kuk Kim, Sang Su Kim, Won-Jeong Kim (2005) Sol-gel synthesis and properties of multiferroic BiFeO3. Mater Lett 59: 4006-4009. DOI10.1016/j.matlet.2005.07.050

4. Kumar M.M., Palker V.R., Srinivas K., Suryanarayana S.V. (2000) Ferroelectricity in a pure BiFeO3 ceramics. Appl Phys Lett 76:2764.

5. Shetty S., Palkar V.R., Pinto R. (2002). Size effect study in mag-netoelectric BiFeO3 system. Pramana J Phys 58: 1027-1030.

6. Alina Manzoor, Hasanain S.K., Mumtaz A., Bertino M.F., Franzel L. Effects of size and oxygen annealing on the multiferroic behavior of bismuth ferrite nanoparticles // J Nanopart Res (2012) 14:1310.

7. Yang, J., Li, X., Zhou, J., Tang, Y., Zhang, Y., & Li, Y. (2011). Factors controlling pure-phase magnetic BiFeO3 powders synthesized by solution combustion synthesis. Journal of alloys and compounds, 509(37), 9271-9277 doi:10.1016/j.jallcom.2011.07.23

8. Wang Y. P., Zhou L., Zhang M. F., Chen X. Y., Liu J.-M., and Liu Z. G. Room-temperature saturated ferroelectric polarization in BiFeO3 ceramics synthesized by rapid liquid phase sintering//Applied Physics Letters (2004), V. 84, № 10, 1731-1733.

9. Liedienova N.A., Pashchenkoa A.V., Turchenko V.A. et. al. Liquid-phase sintered bismuth ferrite multiferroics and their giant dielectric//Ceramics International 45 (2019) 14873-14879.

10. Головач Р.В., Дятлова Е.М., Сергиевич О.А. Нитрат-цитратный метод синтеза нанодисперсного ортоферрита висмута//Огнеупоры и техническая керамика № 3 2018, С. 31-35.

11. Kolte Jayant, Salame Paresh H., Daryapurkar A. S., and Gopalan P. Impedance and AC conductivity study of nano crystalline, fine grained multiferroic bismuth ferrite (BiFeO3), synthesized by microwave sintering//AIP Advances 5, 097164 1-11 (2015).

12. Lebeugle D., Colson D., Forget A., Viret M., Bonville P., Marucco J. F., and Fusil S. Room-temperature coexistence of large electric polarization and magnetic order in BiFeO3 single crystals// Physical Review B 76, 024116 (2007).

13. А.В. Егорышева, В.Д. Володин, О.Г. Эллерт, Н.Н. Ефимов, В.М. Скориков, А.Е. Баранчиков, В.М. Новоторцев. Механохимическая активация исходных компонентов для твердофазного синтеза BiFeO3, Неорганические Материалы. 49 (2013) 308-315. https://doi.org/10.7868/S0002337X13030020

14. Морозов М.И., Ломанова Н.А., Гусаров В.В. Особенности образования BiFeO3 в смеси оксидов висмута и железа (III), Журнал общей химии. 73 (2003) 1772-1776. https://www.tlibrary.ru/item.asp?id=17866548

15. AngelikaWrzesińska, Alexander Khort, MarcinWitkowski , Jacek Szczytko , Jacek Ryl , JacekGurgul, Dmitry S. Kharitonov, Kazimierz Łątka, Tadeusz Szumiata, AleksandraWypych-Puszkar Structural, electrical, and magnetic study of La-, Eu-, and Er- doped bismuth ferrite nanomaterials obtained by solution combustion synthesis //www.nature.com/scientificreports | (2021) 11:22746 https://doi.org/10.1038/s41598-021-01983-z

16. Alikhanov, N. M. R., Rabadanov, M. K., Orudzhev, F. F., Gadzhimagomedov, S. K., Emirov, R. M., Sadykov, S. A., … & Sobola, D. (2021). Size-dependent structural parameters, optical, and magnetic properties of facile synthesized pure-phase BiFeO3. Journal of Materials Science: Materials in Electronics, 32, 13323-13335.

17. Получение чистой фазы BiFeO3 при сверхнизкой температуре. Патент CN102817067A, https://patents.google.com/patent/CN104005079B/en

18. Способ получения нанопластин феррита висмута BiFeO3. Патент CN105129861A/en https://patents.google.com/patent/CN105129861A/en

19. Способ получения порошка феррита висмута микроволновым гидротермальным методом. Патент CN101654283A https://patents.google.com/patent/CN101654283A/en

20. Способ получения порошка феррита висмута сольватермическим методом. Патент CN102826608A https://patents.google.com/patent/CN102826608A/en

21. Способ получения чистофазного BiFeO3 при сверхнизкой температуре. Патент CN104005079A https://patents.google.com/patent/CN104005079A/en

22. Способ получения монокристаллических нанопластин BiFeO3. Патент CN104195642A https://patents.google.com/patent/CN104195642A/en

23. Способ получения ромбоэдрического монокристаллического порошка феррита висмута из расплава соли. Патент CN102817067A, https://patents.google.com/patent/CN102817067A/en

24. Способ приготовления чистофазного порошка BiFeO3. Патент CN106006752A https://patents.google.com/patent/CN106006752A/en

25. Способ получения материала феррита висмута двухстадийной твердофазной реакцией. Патент CN102010012A https://patents.google.com/patent/CN102010012A/en

26. Способ получения однофазной керамики BiFeO3 закалкой. Патент CN1686932A https://patents.google.com/patent/CN1686932A/en

27. Разновидность метода получения чистофазного нанометрового кристаллического вещества феррита висмута. Патент CN110002506A https://patents.google.com/patent/CN110002506A/en

28. Способ изготовления сегнетоэлектрического керамического материала на основе феррита висмута. Патент RU 2580114 C1, RU 2580114 C1 - Способ изготовления сегнетоэлектрического керамического материала на основе феррита висмута - Яндекс. Патенты

29. Способ получения феррита висмута. Патент BY 11882 C1 2009.04.30 http://elib.bspu.by/handle/doc/2001. Пат. 2641203 Российская Федерация, МПК C01G 29/00, C04B 35/26, B82Y 30/00, B22F 9/24.

30. Способ получения нанопорошка феррита висмута / Алиханов Н. М-Р., Палчаев Д. К., Рабаданов М. Х., Мурлиева Ж. Х., Садыков С.А., Эмиров Р. М.; заявитель и патентообладатель ФГБОУ ВО Дагестанский государственный университет; заявл. 04.05.2016; опубл. 16.01.2018 Бюл. № 2. -16 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нанопорошка феррита висмута | 2016 |

|

RU2641203C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОФАЗНОГО НАНОПОРОШКА ФЕРРИТА ВИСМУТА | 2013 |

|

RU2556181C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ФЕРРИТА ВИСМУТА | 2014 |

|

RU2580114C1 |

| Способ получения порошков фаз твёрдых растворов системы 0,75BiFeO-0,25Ba(ZrTi)O, легированных соединениями марганца | 2022 |

|

RU2787492C1 |

| Способ получения нанопорошков феррита висмута | 2019 |

|

RU2748446C2 |

| Технология создания магнитоуправляемого мемристора на основе нанотрубок диоксида титана | 2021 |

|

RU2756135C1 |

| Полупроводниковый наноструктурированный керамический материал | 2021 |

|

RU2761338C1 |

| Получение наноструктурированных материалов на основе BaZrO | 2023 |

|

RU2808853C1 |

| Высокочастотный пьезоэлектрический керамический материал на основе феррита висмута и феррониобата свинца | 2024 |

|

RU2838303C1 |

| Низкочастотный пьезоэлектрический керамический материал на основе феррита висмута и феррониобата свинца | 2024 |

|

RU2836755C1 |

Изобретение раскрывает способ получения керамики на основе феррита висмута с сегнетомагнитными свойствами и максимальной долей стехиометрической фазы BiFeO3 из деградированных материалов в виде порошков после синтеза и керамики после спекания, содержащих сопутствующие фазы Bi25FeO39, Bi2Fe4O9, возникающие в результате разложения BiFeO3. Способ получения керамики феррита висмута стехиометрического состава включает смешивание микропорошка указанных деградированных материалов с 50-60 мас.% нанопорошка с размерами частиц ≤ 50 нм, полученного методом сжигания нитраторганических прекурсоров, прессование при давлении, большем или равном 100 МПа, нагревание компакта до температуры 600°C в течение 10 часов и спекание при этой температуре в течение 60 минут. 11 ил., 1 табл., 5 пр.

Способ получения керамики феррита висмута стехиометрического состава с сегнетомагнитными свойствами из порошков деградированных материалов, содержащих наряду с фазой BiFeO3 сопутствующие фазы Bi25FeO39, Bi2Fe4O9 из материнских элементов, при содержании фазы BiFeO3 в количестве от 75 до 89 %, включающий смешивание микропорошка, полученного из указанных деградированных материалов, с 50-60 мас.% нанопорошка феррита висмута с размерами частиц ≤50 нм, полученного методом сжигания нитраторганических прекурсоров, прессование при ≥ 100 МПа, нагревание компакта до температуры 600°C в течение 10 часов и спекание при этой температуре в течение 60 минут.

| CN 1686932 A, 26.10.2005 | |||

| Способ получения нанопорошка феррита висмута | 2016 |

|

RU2641203C2 |

| Продувочное для дымогарных труб паровозных котлов устройство | 1928 |

|

SU11882A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОФАЗНОГО НАНОПОРОШКА ФЕРРИТА ВИСМУТА | 2013 |

|

RU2556181C2 |

| CN 110750002 A, 04.02.2020 | |||

| CN 110002506 A, 12.07.2019. | |||

Авторы

Даты

2024-04-02—Публикация

2023-06-07—Подача