Область техники

Настоящее изобретение относится к способу и аппарату для изготовления так называемого полюсного вывода или просто вывода для свинцово-кислотного аккумулятора, а также к изготовленному таким образом выводу.

Предшествующий уровень техники

В настоящее время полюсные выводы для аккумуляторов изготавливают из свинца, обычно стандартизованными по форме, по меньшей мере, что касается контактного конца. Известны полюсные выводы с сужающейся контактной частью и основной частью. Последняя может быть снабжена выступающим фланцем, лабиринтом и/или резьбовидными элементами, которые улучшают герметичную заделку такой основной части в пластмассовый материал кожуха аккумулятора. Эти две части получают либо по отдельности, а затем соединяют пайкой или другими подходящими способами, либо в виде единого, монолитного элемента. Готовый полюсный вывод должен иметь плотную структуру без пор, которые могут допускать утечку или вентиляцию содержимого аккумулятора. Поры также способствуют преждевременной коррозии и окислению полюсного вывода, ограничивая тем самым его электропроводность.

Обычные выводы в большинстве случаев изготавливают способами, известными как литье, литье под давлением, вальцевание или прессование.

Согласно первому способу литья свинец плавят и заливают в формы, дающие желаемую окончательную форму полюсных выводов. Однако, используя этот способ, получают выводы с низкой устойчивостью к коррозии и склонные служить причиной просачивания наружу кислоты изнутри аккумулятора из-за пористости и наличия усадочных раковин в своей структуре. Следовательно, часто не может быть получено эффективное уплотнение между пластмассовым кожухом и полюсным выводом.

Согласно второму способу свинец в расплавленном состоянии подвергают процессу литья под давлением. В этом случае литье под высоким давлением обеспечивает небольшие улучшения в том, что касается пористости поверхности и производительности. Тем не менее это не позволяет полностью устранить дефекты, присущие предыдущему способу.

Согласно третьему способу вальцевания для получения выводов с признаками хорошей плотности применяют профилированные формовочные валки. Обычно данный способ и используемые для него устройства применяют в качестве заключительной, дополнительной операции обработки в способе литья под давлением. Поэтому в целом процесс сложен, требует сложных дополнительных систем и этапов способа и обладает довольно низкой производительностью.

Согласно четвертому способу полюсный вывод изготавливают прессованием из предварительно откалиброванного, обычно цилиндрического свинцового элемента, для которого, следовательно, всегда требуется предварительная обработка и оборудование для получения диаметра и длины в пределах требуемого допуска. Данный элемент помещают в пресс-форму, из которой затем извлекают полуфабрикат, имеющий форму, подобную окончательной, но требующий финишной обработки с помощью дополнительных операций, на которых удаляют концевые части этого полуфабриката. При этом достигается удовлетворительная степень плотности, т.е. отсутствие пор, но этот способ обеспечивает довольно низкую производительность и требует очень прочного оборудования из-за высоких рабочих напряжений, сопутствующих процессу деформации.

Кроме того, разные операции выполняют на разных машинах, и суммарный процент материала, идущего в производственные отходы, является большим, составляя в интервале 20-25% от всего используемого материала.

Следовательно, издержки производства достаточно высоки.

Раскрытие изобретения

Задачей настоящего изобретения является создание способа и аппарата для осуществления данного способа, которые приспособлены для производства путем пластической деформации полюсных выводов для аккумуляторов, обладающих высоким качеством как в отношении плотности готовой продукции, так и в отношении требуемых размерных допусков.

В рамках данной задачи важной целью изобретения является создание способа и сопутствующего аппарата, обладающих высокой производительностью и позволяющих уменьшить издержки производства и временные затраты, устранить необходимость в предварительных трансформациях и снизить до минимума процент производственных отходов предпочтительно в диапазоне 3-4%, более предпочтительно менее 3%, а по возможности до 0%, от всего используемого материала, причем эти отходы в любом случае являются пригодными для повторной переработки.

Другой целью изобретения является создание способа и сопутствующего аппарата, пригодных для изготовления стандартизованных полюсных выводов любого типа и даже полюсных выводов специальной формы как монолитных, так и составных.

Еще одной целью изобретения является создание способа и сопутствующего аппарата с легкой конструкцией, малым энергопотреблением и низким износом рабочих деталей, которые требуют небольшого контроля и технического обслуживания, подходят для осуществления и, соответственно, функционирования экологически чистым образом.

Еще одной целью изобретения является создание способа и аппарата, особенно подходящих для работы на высоких рабочих скоростях, без простоев и пригодных для изготовления полюсных выводов различных и выбранных размеров независимо от размеров исходного сырья.

Данная задача и эти, и другие цели изобретения, которые станут более понятными из последующего описания, достигаются способом изготовления свинцового вывода для аккумулятора согласно настоящему изобретению, охарактеризованным в пункте 1 формулы, путем пластической деформации на аппарате холодной обработки, который имеет формирующую установку и по меньшей мере одну деформирующую установку, содержащим этапы, на которых: а) на формирующей установке формируют заготовку, которая имеет такую продольную протяженность вдоль своей продольной оси, чтобы обеспечить основную и контактную части вывода, и имеет размер, соизмеримый с размером изготавливаемого наконечника-вывода; b) передают заготовку на упомянутую по меньшей мере одну деформирующую установку аппарата; c) осуществляют первую деформацию заготовки для внутреннего и наружного формования ее основной части; и d) осуществляют по меньшей мере вторую деформацию заготовки для выполнения по меньшей мере дальнейшего внутреннего и наружного формования ее основной части, и при этом этапы c) и d) выполняют последовательно как этапы постепенной деформации.

Аппарат согласно настоящему изобретению для осуществления способа изготовления свинцового вывода для аккумулятора путем холодной обработки пластической деформацией охарактеризован в пункте 13 формулы и содержит: формирующую установку для формирования заготовки, которая имеет такую продольную протяженность вдоль своей продольной оси, чтобы обеспечить основную и контактную части вывода, и размер, соизмеримый с размером изготавливаемого наконечника-вывода; по меньшей мере одну деформирующую установку, приспособленную для выполнения постепенных и последовательных деформаций заготовки посредством внутреннего и наружного формования, осуществляемого на ее контактной и основной частях; и передаточное средство для передачи обрабатываемой заготовки между упомянутыми установками.

Выгодные подробности изобретения охарактеризованы в зависимых пунктах формулы.

Краткое описание чертежей

Дальнейшие признаки и преимущества настоящего изобретения станут очевидными из последующего подробного описания предпочтительного, но не единственного варианта воплощения способа и аппарата для изготовления свинцового вывода для аккумулятора, проиллюстрированных в качестве неограничивающего примера на приложенных чертежах.

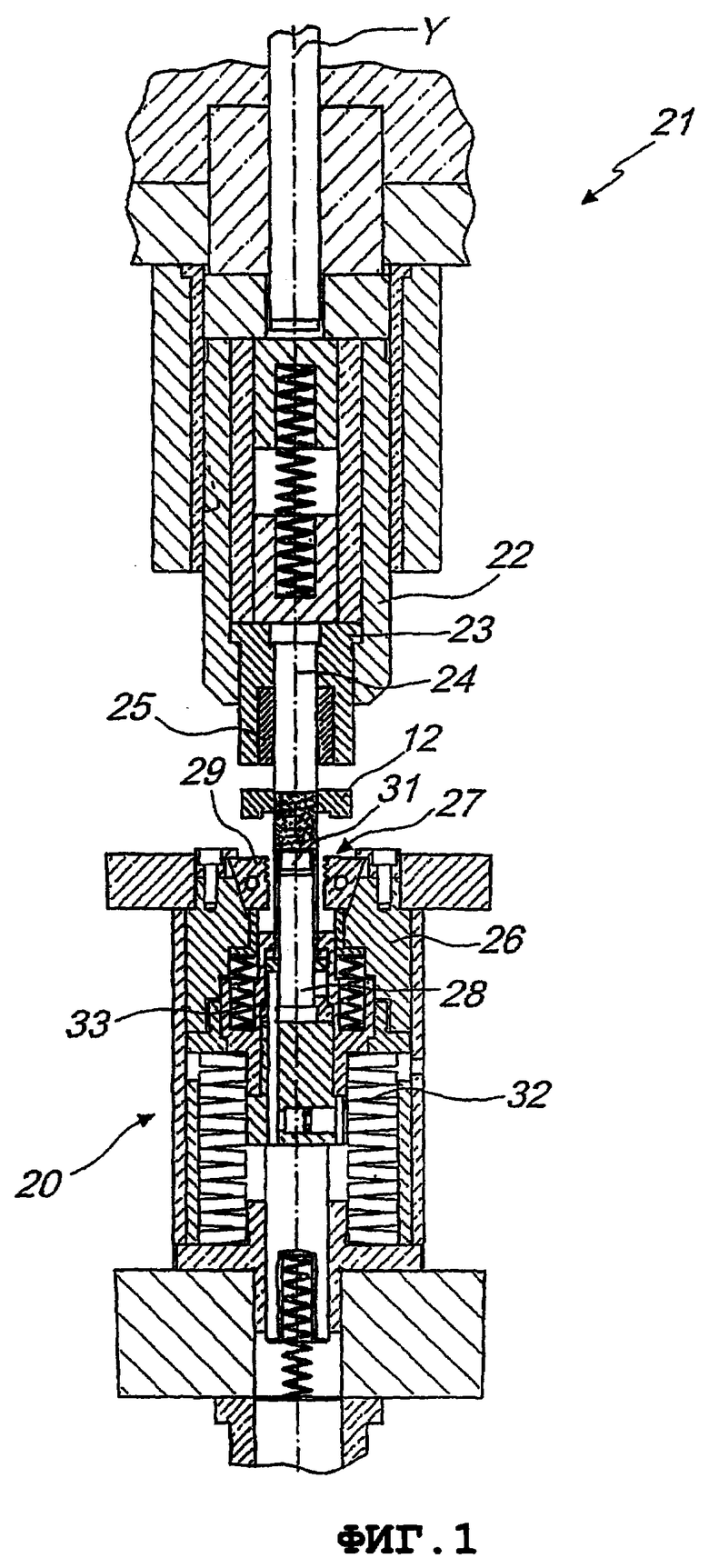

Фиг.1 представляет собой вид спереди в разрезе деформирующей установки аппарата согласно изобретению.

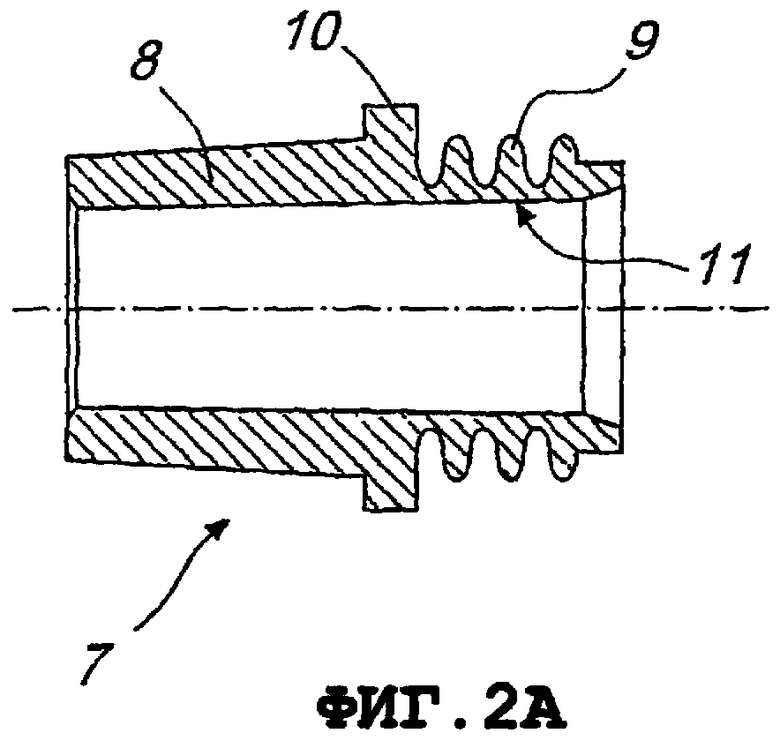

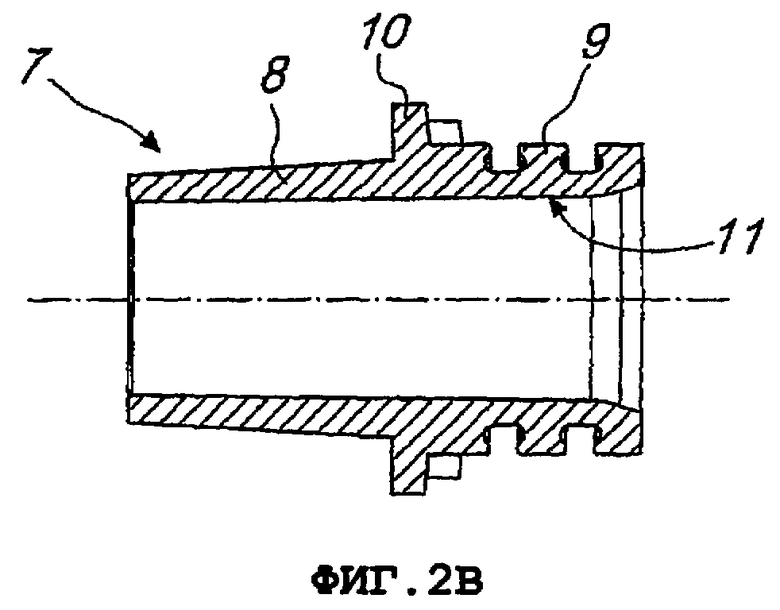

Фиг.2А и 2В представляют собой виды спереди в разрезе двух, первого и второго, вариантов воплощения полюсных выводов для аккумуляторов, получаемых с помощью способа и аппарата согласно изобретению.

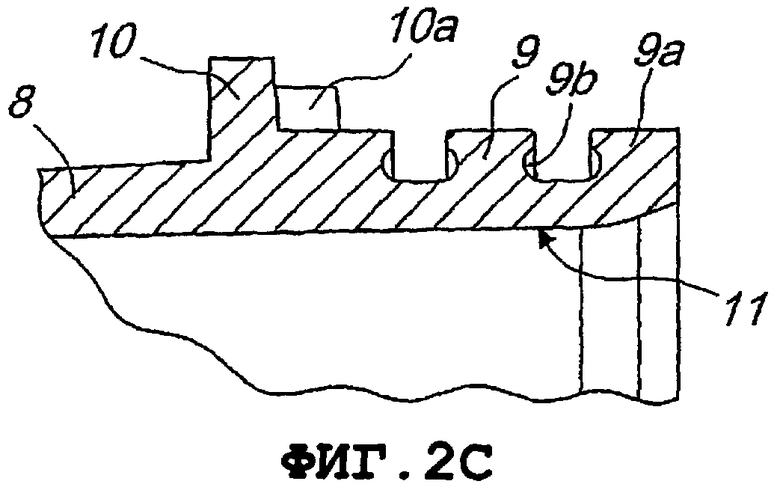

Фиг.2С представляет собой местный увеличенный вид в разрезе участка полюсного вывода по фиг.2В.

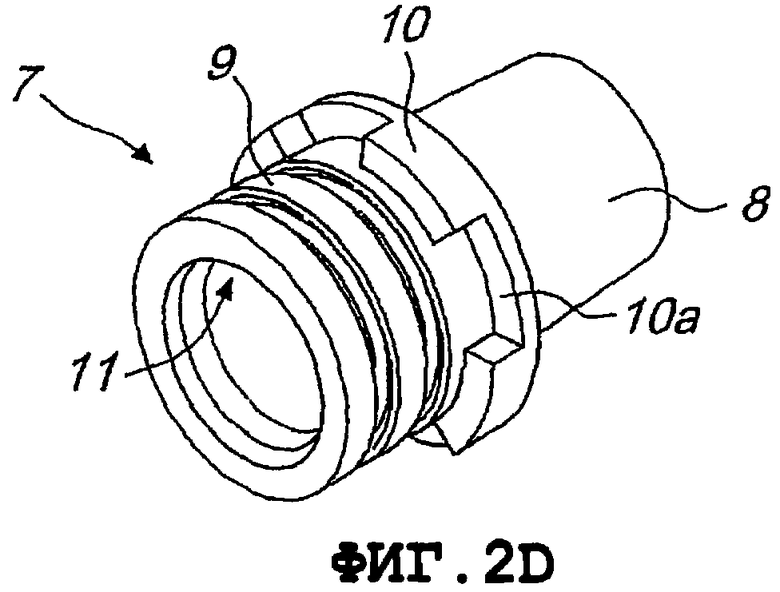

Фиг.2D представляет собой вид в перспективе полюсного вывода в его втором варианте воплощения, представленном на фиг.2В.

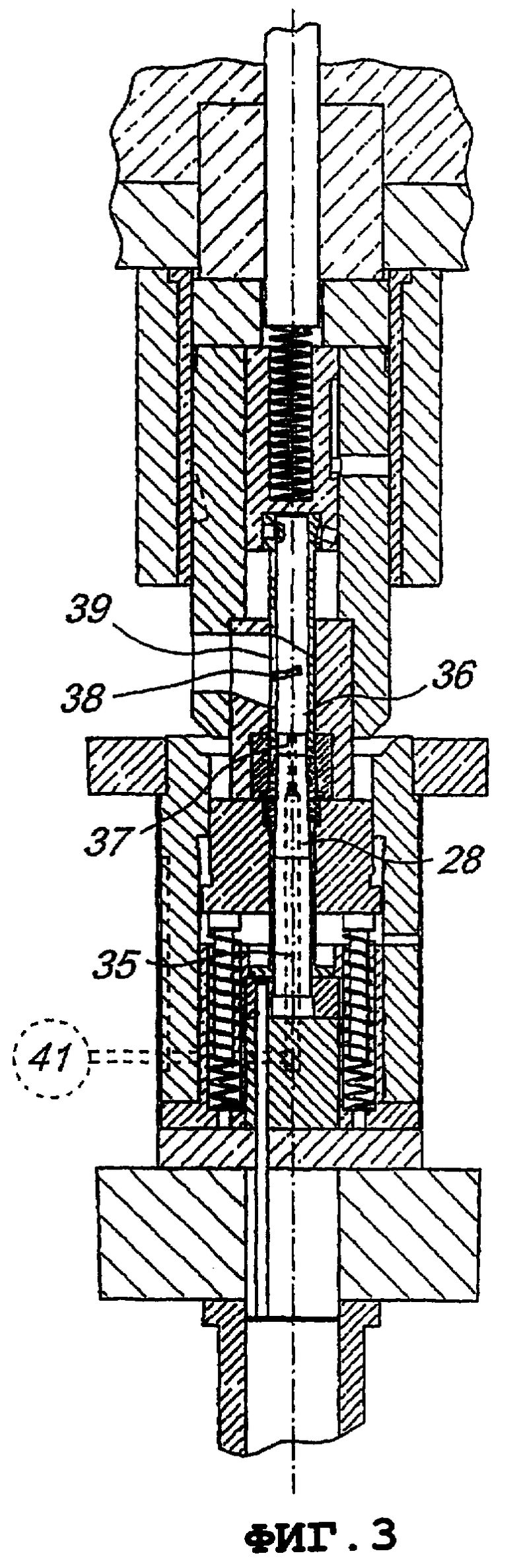

Фиг.3 представляет собой вид спереди в разрезе деформирующей установки аппарата согласно изобретению, пригодной для снабжения полюсного вывода сквозным отверстием.

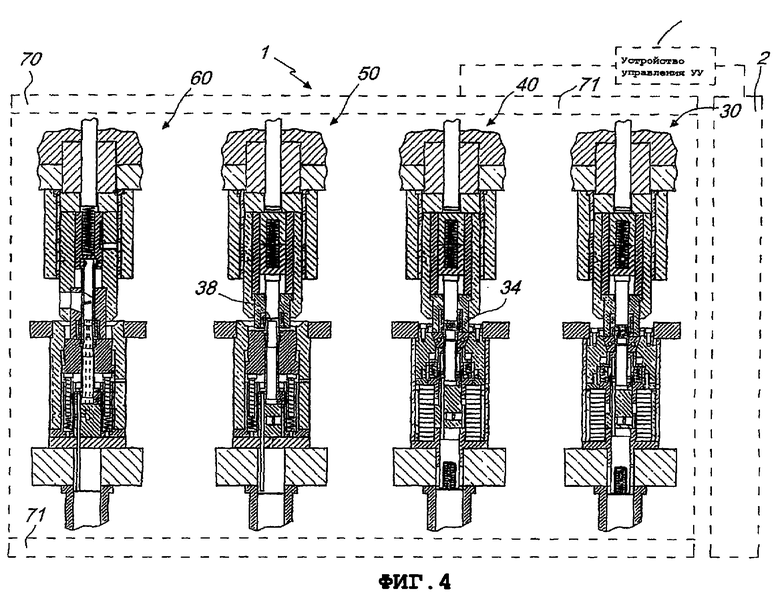

Фиг.4 представляет собой вид спереди, показывающий в разрезе четыре деформирующие установки аппарата и иллюстрирующий четыре этапа постепенной и последовательной деформации, осуществляемые в соответствии со способом согласно изобретению.

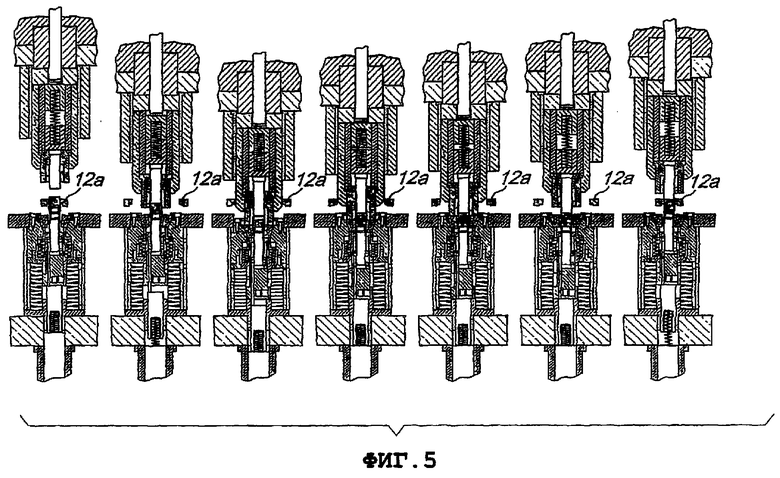

Фиг.5 представляет собой вид спереди в разрезе первой деформирующей установки аппарата, иллюстрирующий различные фазы первого этапа деформации, осуществляемые в соответствии со способом согласно изобретению.

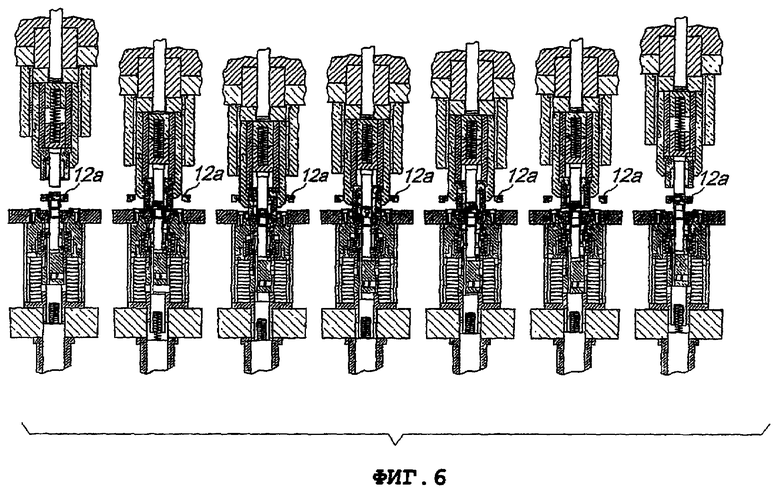

Фиг.6 представляет собой вид спереди в разрезе второй деформирующей установки, иллюстрирующий различные фазы второго этапа деформации, осуществляемые в соответствии со способом согласно изобретению.

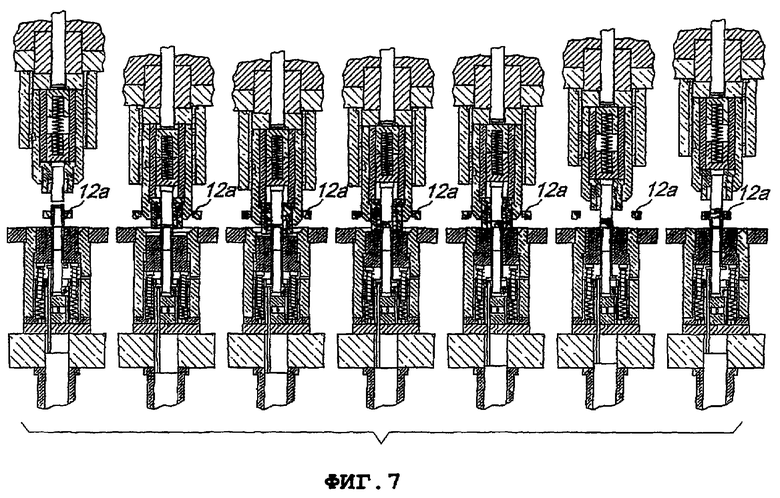

Фиг.7 представляет собой вид спереди в разрезе третьей деформирующей установки, иллюстрирующий различные фазы третьего этапа деформации, осуществляемые в соответствии со способом согласно изобретению.

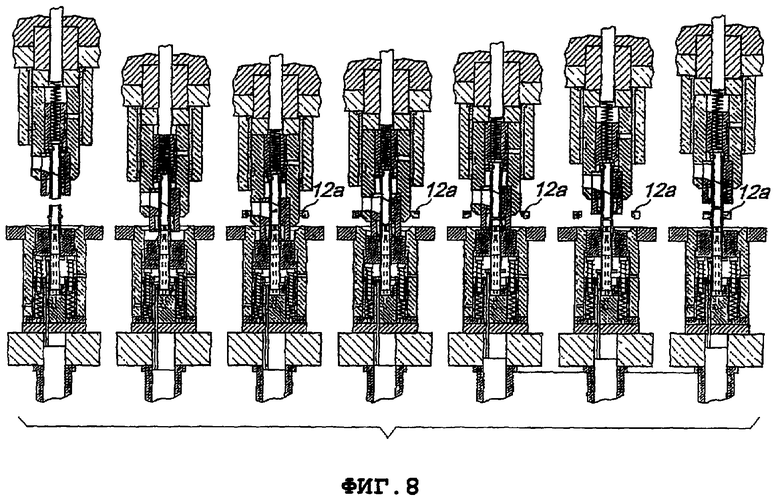

Фиг.8 представляет собой вид спереди в разрезе четвертой деформирующей установки, иллюстрирующий различные фазы этапа выполнения отверстия в полюсном выводе, осуществляемые в соответствии со способом согласно изобретению.

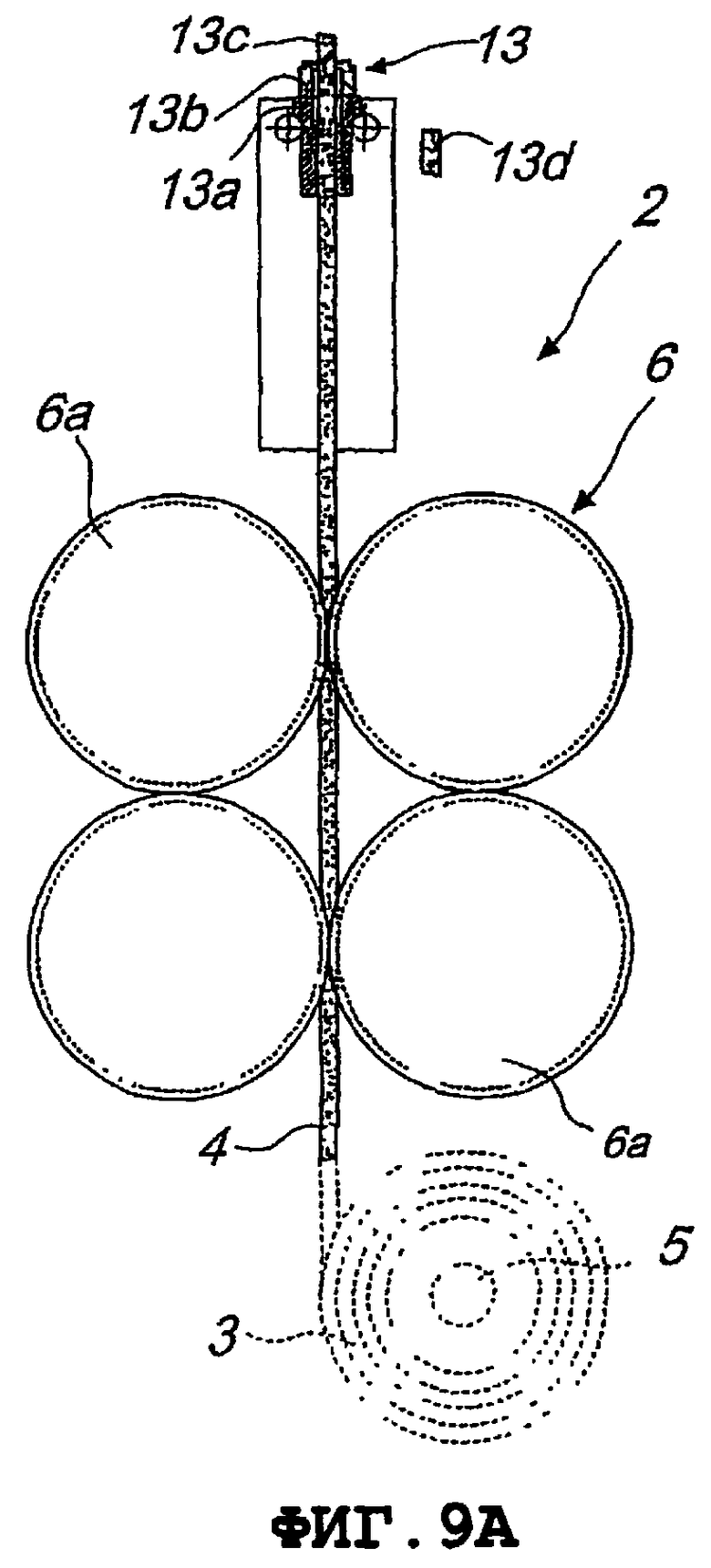

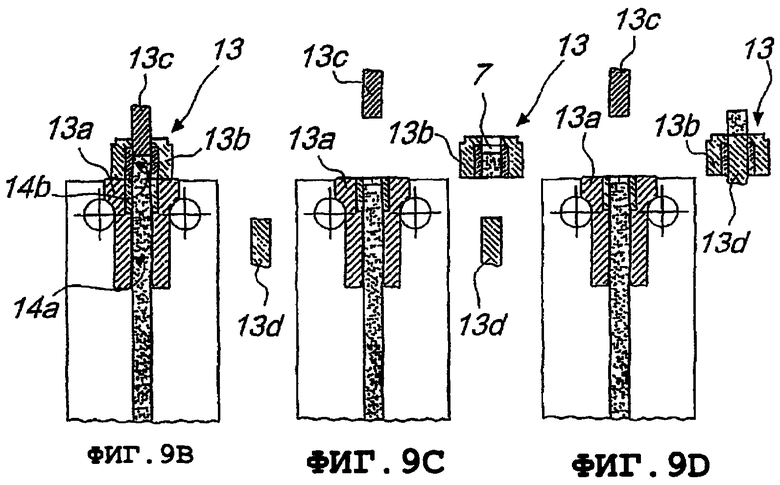

Фиг.9А-9D представляют собой соответственно схематичные местные виды формирующей установки и режущего средства аппарата согласно изобретению в различных рабочих положениях.

Фиг.10А представляет собой вид спереди в разрезе калибровочного устройства аппарата, иллюстрирующий фазы калибровки заготовок на этапе предварительной деформации.

Фиг.10В представляет собой вид спереди в разрезе калибровочного устройства согласно изобретению.

Фиг.11 представляет собой вид спереди в разрезе возможной альтернативной четвертой или пятой деформирующей установки аппарата, иллюстрирующий этап деформации, на котором получают полюсный вывод, показанный на фиг.2В.

Фиг.12А-12В представляют собой виды спереди в разрезе, показывающие полюсный вывод того типа, который показан на фиг.2В, соответственно на предпоследней и последней фазах изготовления.

Пути осуществления изобретения

Со ссылкой на упомянутые чертежи аппарат 1 для изготовления свинцового вывода для аккумулятора путем холодной обработки пластической деформацией содержит в предпочтительном, но не единственном варианте его воплощения формирующую установку 2 для формирования заготовки 7, выполненной из свинцового материала.

Заготовка 7 имеет такую продольную протяженность вдоль своей продольной оси, чтобы обеспечить основную часть 9 и контактную часть 8 для вывода. Размер заготовки задают соизмеримым с размером изготавливаемого наконечника-вывода.

Аппарат 1 содержит по меньшей мере одну деформирующую установку 30, предпочтительно две деформирующие установки 30, 40, а более предпочтительно четыре деформирующие установки 30, 40, 50, 60 или 80, приспособленные для выполнения постепенных деформаций заготовки 7 путем наружного и внутреннего формования, осуществляемого в контактной 8 и основной 9 частях заготовки 7.

Для передачи подлежащей обработке заготовки между установками 2, 30, 40, 50, 60 предусмотрены также передаточные средства 12, которые могут быть образованы наборами зажимов 12а, выполняющими функцию передачи обрабатываемых деталей с одной установки на другую. Также могут быть подходящим образом предусмотрены другие передаточные средства, такие как захватные манипуляторы с механическим, или гидравлическим, или пневматическим приводом.

В предпочтительном, но не единственном варианте воплощения может быть предусмотрено столько наборов зажимов 12а, сколько имеется формирующих и деформирующих устройств и установок в машине.

Формирующая установка 2 содержит разматывающие средства 3 для разматывания свинцовой проволоки 4 с мотка 5 проволоки. Вытягивающие и выпрямляющие средства 6 для вытягивания и выпрямления свинцовой проволоки 4, которые могут совпадать со средствами размотки и которые могут быть образованы парой роликов 6а, предусмотрены расположенными далее по ходу от мотка 5 проволоки. Формирующая установка 2 оборудована режущими средствами 13 для разрезания проволоки 4 на нужные длины.

Вместо пары роликов могут быть использованы другие подходящие вытягивающие/выпрямляющие средства, такие как пары скользящих башмаков, выполненные с возможностью зажима проволоки 4 для выпрямления проволоки и продвижения ее вперед.

Режущие средства 13 могут быть образованы в предпочтительном варианте воплощения стационарной матрицей 13а, которая имеет внутренний канал 14а, в который подают проволоку 4, и подвижной матрицей 13b, которая имеет внутреннюю полость 14b, приспособленную для приема проволоки 4 заданной длины, подаваемой через стационарную матрицу. Длина проволоки задается в соответствии с нужным размером формуемого вывода. Подвижная матрица 13b выполнена с возможностью перемещения относительно стационарной матрицы 13а так, чтобы обеспечивать отрезание заготовки 7, которая соответствует заданной длине проволоки 4. Режущие средства 13 дополнительно снабжены стопорным пуансоном 13с, приспособленным для остановки продвижения проволоки 4 в подвижной матрице 13b после размещения в ней заданной длины проволоки 4, и пуансоном-выталкивателем 13d для выталкивания отрезанной заготовки 7 из подвижной матрицы 13b.

Дополнительно и преимущественно, формирующая установка 2 может быть снабжена калибровочным устройством 100 (фиг.10А-10В), которое приспособлено для калибрования длины проволоки, отрезанной режущими средствами 13, до требуемых диаметра и общей формы.

Калибровочное устройство 100 позволяет использовать в качестве исходного материала проволоку различных диаметров, даже меньших, чем диаметр той заготовки 7, которая подлежит последующей обработке на деформирующих установках.

Калибровочное устройство 100 содержит калибровочную матрицу 103 и пуансон-молот 101. Последний смещается в осевом направлении пружиной 108 и перемещается, надавливая на отрезок проволоки, передаваемый из режущих средств 13 и удерживаемый зажимами 12а. Калибровочная матрица 103 снабжена пуансоном 102 калибровочной матрицы, который перемещается в осевом направлении внутри калибровочной полости 109 калибровочной матрицы 103 под действием толкающего действия со стороны отрезка проволоки, толкаемого внутрь калибровочной полости 109 матрицы 103 пуансоном-молотом 102. Выталкиватель, образованный чашеобразной емкостью 105, выполнен с возможностью перемещения в осевом направлении в калибровочной полости 109 и охватывает упругое средство, образованное пружиной 107. Отрезок проволоки таким образом может быть откалиброван в полости 109 посредством сжимающего усилия, прикладываемого к нему пуансоном-молотом 101, которому противодействует упругое сопротивление, оказываемое передаваемым через пуансон 102 матрицы толкающим усилием выталкивателя 105, смещаемого пружиной 107.

В аппарате предусмотрена по меньшей мере одна деформирующая установка 30 (фиг.1), которая содержит стационарную часть 20 и подвижную часть 21, выровненные вдоль рабочей оси Y. Подвижная часть 20 перемещается вдоль рабочей оси Y.

Подвижная часть 21 содержит кожух 22 пуансона, пуансонодержатель 23, окруженный кожухом 22 пуансона, пуансон-молот 24, который размещен в пуансонодержателе 23, и вставку 25 пуансона, окруженную пуансонодержателем 23 и частично охватывающую пуансон-молот 24. Пуансонодержатель 23 является скользящим по пуансону-молоту 24. Кожух 22 пуансона, пуансонодержатель 23, пуансон-молот 24 и вставка 25 пуансона установлены в установке 30 соосно вдоль рабочей оси.

Стационарная часть 20 содержит штамподержатель 26 с разъемным штампом 27, заключенным внутри него с возможностью скольжения. Пуансон 28 штампа размещен с возможностью перемещения в штамподержателе так, чтобы перемещаться относительно разъемного штампа 27 и внутри него. Штамподержатель 26, разъемный штамп 27 и пуансон 28 штампа установлены в деформирующей установке соосно вдоль рабочей оси Y.

Разъемный штамп 27, по существу, имеет форму втулки в виде усеченного конуса с наружной сужающейся поверхностью и внутренним отверстием с формообразующей поверхностью штампа. Втулка состоит из множества сегментов 29, например из восьми сегментов, и может скользить в штамподержателе 26, причем ее сужающаяся наружная поверхность находится в скользящем контакте с комплементарной сужающейся поверхностью штамподержателя 26. Такая втулка 27 скользит между выступающим положением, в котором сегменты 29 разведены для того, чтобы принять основную часть 9 обрабатываемой заготовки 7, и вставочным положением, в котором сегменты 29 сомкнуты, образуя первую полуформу штампа, приспособленную для придания формы основной части заготовки 7 за счет пластической деформации.

Во вставочном положении разъемного штампа 27 первая полуформа имеет такую форму, чтобы преимущественно формировать на основной части 9 заготовки лабиринтную конфигурацию с выступающими ребрами 9а, которые могут иметь плоские боковые поверхности и корневые участки 9b с поднутрением.

Пуансон 28 штампа имеет толкающий конец 31, который выполнен имеющим такую форму, чтобы вдавливаться, после смыкания упомянутых сегментов 29, в основную часть заготовки 7, образуя в ней внутреннюю полость.

Вставка 25 пуансона выполнена в форме втулки, которая имеет внутреннее сужение, приспособленное для формования соответствующего сужения контактной части 8 готового вывода. Это внутреннее сужение образует вторую полуформу, которая взаимодействует с первой полуформой, образуемой разъемным штампом 27, для пластической деформации заготовки 7.

Стационарная часть 20 снабжена по меньшей мере одной первой пружиной 32 смещения, которая может быть предусмотрена в виде тарельчатой пружины, и по меньшей мере одной второй, поддерживающей сегменты пружиной 33 смещения. Пружины 32, 33 установлены в стационарной части 20 под разъемным штампом 27 так, чтобы смещать его в выступающее положение, в котором сегменты 29 разведены.

Пуансон-молот 24 может быть приведен в движение с перемещением вдоль рабочей оси Y, толкая заготовку так, чтобы преодолеть усилие смещения, прикладываемое первой и второй пружинами 32, 33 смещения, и перемещая разъемный штамп 27 во вставочное положение, при котором первая и вторая полуформы вместе образуют фасонный штамп 34, который охватывает и формует заготовку 7 до нужной формы под действием давления, прилагаемого пуансоном-молотом 24 к концу заготовки 7.

Пуансон-молот 24 в одном из конкретных исполнений (фиг.3 или фиг.11) может иметь рабочий конец 37, снабженный режущим профилем, приспособленным для отрезания, по завершении формования внутренней полости, ее нижнего торцевого участка с образованием в заготовке 7 сквозного отверстия 11. В указанном исполнении в пуансоне-молоте 24 также может быть предусмотрен внутренний канал 36 с выходным отверстием 39, приспособленным для обеспечения возможности выбивки отрезанного нижнего торцевого участка 38. Пуансон 28 штампа также может быть снабжен внутренним отверстием 35, соединяемым с устройством 41 подачи сжатого воздуха для выталкивания отрезанного нижнего торцевого участка 38 через внутренний канал 36.

В одном варианте воплощения, пригодном, например, для формования выводов, не имеющих отверстий, аппарат содержит первую 30 и вторую 40 деформирующие установки. В еще одном предпочтительном, но не единственном варианте воплощения дополнительно предусмотрены третья 50 и четвертая 60 деформирующие установки.

Можно предусмотреть шесть различных деформирующих установок, которые могут обеспечивать возможность получения более специфических геометрических форм основной части вывода.

Первая деформирующая установка 30 подходит для осуществления по меньшей мере первой деформации для внутреннего и наружного формования основной части 9 заготовки 7.

Вторая деформирующая установка 40 выполняет вторую деформацию для дальнейшего внутреннего и наружного формования основной части 9 заготовки 7. Необязательно, наружное формование контактной части 8 заготовки 7 может быть выполнено на второй установке 40. Первое наружное формование контактной части 8 может быть также осуществлено на первой деформирующей установке 30.

Третья деформирующая установка 50 подходящим образом оборудована для выполнения третьей деформации с целью внутреннего и наружного формования контактной части 8 и дальнейшего внутреннего формования основной части 9 заготовки 7. В заготовке 7 формируют внутреннюю полость 11, проходящую в ней продольно в осевом направлении через основную часть 9, и контактную часть 8 на, по существу, всей продольной протяженности контактной части 8, за исключением нижнего торцевого участка 38, заглушающего торцевую часть заготовки 7.

Четвертая деформирующая установка 60 подходит для пробивки внутренней полости 11 в заготовке 7 посредством пуансона-молота 24, снабженного рабочим концом 37 для формирования сквозного отверстия, также обозначенного на чертежах позицией 11, путем отрезания заглушающего нижнего торцевого участка 38.

Формирующая установка 2 и деформирующие установки 30, 40, 50, 60 - все - смонтированы на несущей конструкции 70, содержащей привод 71, который может быть, например, приводимым в действие текучей средой типа для приведения в движение подвижной части 20 и пуансона 28 штампа.

Дополнительно или для замены установки 60 может быть предусмотрена деформирующая установка 80, которая показана на фиг.11.

Установка 80 снабжена разъемным штампом 27 и пуансоном-молотом 24, имеющим рабочий конец 37 с режущим профилем для формирования сквозного отверстия 11 в заготовке 7.

На предшествующих деформирующих установках заготовке придают предварительную форму с ребрами 9а, имеющими корончатый профиль с остроконечными вершинами 9с.

Как только заготовку 9 с остроконечными ребрами помещают для деформации в деформирующую установку 80, сегменты 29 нажимают на остроконечные вершины 9с, сплющивая их, при этом происходит перераспределение материала, придающее ребрам грибовидную форму с корневым участком 9b с поднутрением, как показано на фиг.2В и 12В.

Работой аппарата управляет устройство управления УУ, снабженное чувствительными средствами для определения гидравлического и пневматического давления, температуры и параметров позиционирования различных частей аппарата и для обеспечения индикаторных сигналов средствами хранения и обработки для хранения и обработки сигналов, принимаемых от чувствительных средств, а также подходящими программно-аппаратными или программными средствами.

Работу аппарата можно легко понять из приведенного выше и последующего описания.

Полуформы, образованные сегментами 29 и вставкой 25 пуансона, при смыкании обеспечивают возможность деформации металла заготовки и получения нужной формы, а при раскрытии позволяют извлечь уже деформированную металлическую заготовку и вставить другую металлическую заготовку, подлежащую деформации.

В отличие от известных технологий деформации, где в качестве исходного материала используется деталь-полуфабрикат, как правило, калиброванные свинцовые стержни, полученные предварительно на других машинах, в настоящем изобретении в установку подается непрерывная свинцовая проволока 4, намотанная на металлические мотки 5 (катушки).

Мотки 5 устанавливают на разматывающее устройство 3, которое может быть предусмотрено на формирующей установке 2 в качестве части аппарата/машины и которое может работать вхолостую или от привода в зависимости от веса мотка, причем ось разматывания предпочтительно является горизонтальной.

Затем свинцовую проволоку 4 вводят в первую (формирующую) установку 2 машины для вытягивания-выпрямления. В этой первой установке 2 имеются ролики или катки 6а, функцией которых является продвижение проволоки к режущим средствам 13 «рывками», каждый раз на длину проволочной заготовки 7, регулируемую в зависимости от того размера изготавливаемого наконечника, который нужно получить.

В режущей установке, образованной режущими средствами 13, проволоку, в первую очередь, вводят в стационарную (ножевую) матрицу 13а, образованную стальным блоком, в котором размещена сменная вставка из твердого сплава с цилиндрической полостью, диаметр которой чуть больше диаметра используемой свинцовой проволоки.

На одной оси со стационарной матрицей 13а предусмотрена подвижная (ножевая) матрица 13b, геометрические и конструктивные особенности которой аналогичны стационарной матрице 13а, но, помимо этого, имеется возможность вращаться вокруг оси, параллельной оси цилиндрической полости стационарной матрицы, или любым образом перемещается в смещенное положение относительно стационарной матрицы. Именно это перемещение дает возможность отрезания проволочной заготовки 7, вводимой в подвижную матрицу 13b. Затем пуансон-выталкиватель 13d осуществляет выталкивание отрезка свинца из подвижной матрицы.

Этот отрезок одновременно подхватывается предусмотренным для этого зажимом 12а.

При раскрытии первой и второй полуформ зажим 12а, который подхватил отрезок из формирующей установки 2, перемещает эту заготовку 7 на первую деформирующую установку 30, где формируется основная часть полюсного вывода, преимущественно с лабиринтом.

Конфигурация деформирующих установок делает такой аппарат особенно приспособленным для легкого формирования лабиринтных форм с поднутрениями, которые очень сложно, если вообще возможно, получить с помощью устройств предшествующего уровня техники.

Необязательно, отрезанная по длине проволока может быть предварительно откалибрована на калибровочном устройстве 100.

На фиг.4 изображена последовательность штамповки заготовки 7 на четырех различных деформирующих установках 30, 40, 50, 60.

Как показано на фиг.5, которая иллюстрирует этап деформации, осуществляемая на первой установке 30, отрезанная свинцовая заготовка удерживается в нужном положении вдоль одной и той же оси матрицы зажимом 12а, в то время как подвижная часть машины перемещается к стационарной части.

На этой фазе разъемный штамп 27 раскрывается под действием пружин 32, 33.

При продвижении подвижной части пуансон-молот 24, толкающий заготовку к пуансону 28 штампа, сдвигает выталкиватель, предусмотренный под пуансоном 28 штампа, как показано на фиг.1, и смещаемый пружиной смещения выталкивателя штампа.

Это перемещение продолжается до тех пор, пока вставка 25 пуансона и содержащий ее пуансонодержатель 23 не коснутся штампа 27 и не заставят его опуститься, противодействуя смещающему действию пружин 32, 33, и сомкнуться на формуемой заготовке.

Вся свинцовая заготовка подвергается деформации, в результате которой она занимает весь объем, имеющийся внутри разъемного штампа 27.

Далее может начинаться этап раскрытия штампа и извлечения деформированной заготовки.

При отводе пуансона-молота 24 происходит также освобождение пружин 32, 33, смещающих разъемный штамп 27, в результате чего он вновь приходит в исходное раскрытое положение, позволяя извлечь заготовку.

Деформированная таким образом свинцовая заготовка остается надетой (с натягом) на пуансон 28 штампа (последняя фаза операции, показанная на фиг.5).

Зажим 12а снова вступает в дело, захватывая деформированную заготовку в правильном положении.

На реальности это может быть не тот же самый зажим 12а, который удерживал заготовку на первоначальном этапе вставки, разомкнувшийся сразу же после этого, чтобы обеспечить возможность «закрытия» машине, а другой зажим 12а со следующей операции (деформирующей установки), который, как только началось раскрытие машины, перемещается на данную операцию, чтобы забрать деформированную заготовку и перенести ее на следующую установку.

Операция на других установках аналогична различным фазам операции, легко выводимой специалистами в данной области техники из фиг.4, 6-8 и 11.

Таким образом, способ изготовления свинцового вывода для аккумулятора путем пластической деформации на аппарате 1 холодной обработки, который имеет формирующую установку и по меньшей мере одну деформирующую установку 30, 40, 50, 60, 80, содержит этапы, на которых: а) формируют на формирующей установке 2 аппарата 1 заготовку 7, которая имеет такую продольную протяженность вдоль своей продольной оси Y, чтобы обеспечить основную 9 и контактную 8 части вывода, и имеет размер, соизмеримый с размером изготавливаемого наконечника-вывода; b) передают заготовку 7 на упомянутую по меньшей мере одну деформирующую установку аппарата; c) осуществляют первую деформацию заготовки 7 для внутреннего и наружного формования ее основной части; и d) осуществляют по меньшей мере вторую деформацию заготовки 7 для дальнейшего внутреннего и наружного формования ее основной части 9.

Этапы c), d) выполняют последовательно как этапы постепенной деформации.

Дополнительно осуществляют следующий этап е), на котором осуществляют третью деформацию заготовки 7 для внутреннего и наружного формования контактной части 8 и для дальнейшего внутреннего формования ее основной части 9.

Термин «постепенная деформация» призван означать, что пластическая деформация заготовки до придания ей готовой, окончательной формы, подходящей для полюсного вывода, проводится постепенно на последовательных этапах деформации, которые исключают воздействие на детали аппарата больших механических напряжений и предрасположены осуществляться с высокой скоростью и согласованным образом.

Термин «последовательно» призван означать, что этапы деформации выполняют над одной и той же заготовкой, один за другим, на различных деформирующих установках, оборудованных подходящим образом, или на одной и той же деформирующей установке, но в любом случае в дискретные моменты, что позволяет ограничить усилия деформации.

Этап c) преимущественно содержит формирование на участке наружной поверхности основной части 9 заготовки лабиринтной конфигурации, образованной ребрами, выступающими из упомянутой наружной поверхности основной части, которые могут иметь корневые участки с поднутрением, и формирование полости, которая имеет протяженность внутри основной части, проходящую вдоль упомянутой продольной оси заготовки; этап d) содержит формирование на наружном участке заготовки, между основной и контактной частями, венца 10, который образован выступающим фланцем, край которого содержит множество впадин 10а, и увеличение протяженности полости вдоль продольной оси заготовки. Этап e) содержит формирование наружной поверхности контактной части, имеющей форму усеченного конуса с большим основанием вблизи венца 10, и дополнительное увеличение протяженности полости вдоль продольной оси заготовки таким образом, чтобы она также проходила и внутрь контактной части на, по существу, всю ее продольную протяженность, за исключением нижнего торцевого участка.

Когда изготавливаемый вывод относится к типу, показанному на фиг.2А-2D, т.е. со сквозным осевым отверстием 11, осуществляют дополнительный этап f), который состоит в отрезании нижнего торцевого участка полости с образованием внутри заготовки сквозного отверстия 11, как проиллюстрировано на фиг.3 и последней фазе операции на фиг.4.

Аппарат для осуществления изобретения может быть снабжен в одном из возможных вариантов его воплощения лишь одной деформирующей установкой, в которой рабочие части могут быть автоматически заменяемыми в соответствии с выполняемым этапом деформации.

В предпочтительном варианте воплощения этапы деформации осуществляют на отдельных деформирующих установках 30, 40, 50, 60, 80 аппарата при предусматривании между каждыми двумя упомянутыми последовательными этапами деформации соответствующего дополнительного этапа передачи.

Дополнительный этап f) содержит выбивание отрезанного нижнего торцевого участка 38 заготовки 7.

В целях повышения производительности аппарат приспособлен и может эксплуатироваться таким образом, что этапы деформации осуществляются на деформирующих установках 30, 40, 50, 60, 80 одновременно. В частности, каждый конкретный этап деформации осуществляют на соответствующей деформирующей установке в отношении разной заготовки, которая находится в разной фазе постепенной деформации, достигнутой после предыдущего этапа деформации, причем этапы передачи скоординированы с этапами постепенной деформации.

Кроме того, все подробности, описанные здесь в связи с иллюстративным, неограничивающим предпочтительным вариантом воплощения изобретения, могут быть заменены другими техническими эквивалентными вариантами, которые известны и очевидны для специалистов в данной области техники.

Настоящее изобретение допускает любые модификации и изменения, находящиеся в пределах знаний специалиста обычной квалификации в данной области техники.

На практике могут применяться любые материалы, а также формы и размеры в соответствии с техническими условиями, но при этом без отступления от объема охраны настоящего изобретения, установленного в прилагаемой формуле изобретения.

Описания из заявки на патент Великобритании № 0425342.3, по которой данная заявка испрашивает приоритет, включены сюда посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИПОВАННОЙ ТКАНИ | 2010 |

|

RU2436649C1 |

| Способ изготовления и конструкция стреловидной пули повышенного останавливающего действия | 2018 |

|

RU2689005C1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| СПОСОБ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2457069C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕЧНОЙ ПУЛИ | 1994 |

|

RU2093781C1 |

| Способ изготовления цилиндрических деталей с профильными торцовыми поверхностями и штамп для его осуществления | 1981 |

|

SU997943A1 |

| Способ изготовления полых деталей с внутренним фланцем из трубчатых заготовок и устройство для его осуществления | 1990 |

|

SU1766565A1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

Изобретение относится к полюсному выводу для свинцового аккумулятора. Техническим результатом изобретения является повышение качества изготовления. Согласно изобретению способ изготовления свинцового вывода для аккумулятора пластической деформацией на аппарате холодной обработки, который имеет формирующую установку и по меньшей мере одну деформирующую установку (30, 40, 50, 60, 80), посредством формирования на этой формирующей установке заготовки (7), которая имеет такую продольную протяженность вдоль продольной оси, чтобы обеспечить основную (9) и контактную (8) части этого вывода, и размер, соизмеримый с размером изготавливаемого наконечника-вывода; передачи заготовки (7) на деформирующую установку (30, 40, 50, 60, 80); осуществления первой деформации заготовки (7) для внутреннего и наружного формования ее основной части (9); и осуществления второй деформации заготовки (7) для выполнения по меньшей мере дальнейшего внутреннего и наружного формования основной части (9), причем эти деформации выполняют последовательно как этапы постепенной деформации. 3 н. и 27 з.п. ф-лы, 20 ил.

1. Способ изготовления свинцового вывода для аккумулятора пластической деформацией на аппарате холодной обработки, который имеет формирующую установку и по меньшей мере одну деформирующую установку, содержащий этапы, на которых

a) формируют на формирующей установке заготовку, которая имеет такую продольную протяженность вдоль своей продольной оси, чтобы обеспечить основную и контактную части этого вывода, и имеет размер, соизмеримый с размером изготавливаемого наконечника-вывода;

b) передают заготовку на упомянутую по меньшей мере одну деформирующую установку аппарата;

c) осуществляют первую деформацию заготовки для внутреннего и наружного формования ее основной части; и

d) осуществляют вторую деформацию заготовки для выполнения по меньшей мере дальнейшего внутреннего и наружного формования ее основной части, и

при этом этапы с) и d) выполняют последовательно как этапы постепенной деформации.

2. Способ по п.1, дополнительно содержащий этап е), на котором осуществляют третью деформацию заготовки для внутреннего и наружного формования контактной части и для дальнейшего внутреннего формования ее основной части.

3. Способ по п.1, в котором этап с) содержит формирование на участке наружной поверхности основной части заготовки лабиринтной конфигурации, образованной ребрами, которые выступают из упомянутой наружной поверхности основной части, и формирование полости, которая имеет протяженность внутри упомянутой основной части, проходящую вдоль упомянутой продольной оси заготовки.

4. Способ по п.3, содержащий формирование упомянутых ребер с остроконечными вершинами в области их короны.

5. Способ по п.3 или 4, содержащий формирование упомянутых ребер снабженными корневыми участками с поднутрением.

6. Способ по п.1, в котором вторая деформация заготовки, осуществляемая на этапе d), дополнительно содержит наружное формование заготовки для формования контактной части вывода.

7. Способ по любому из пп.1-4 или 6, в котором этап d) содержит формирование на наружном участке заготовки, между упомянутыми основной и контактной частями, венца, который образован выступающим фланцем, край которого содержит множество впадин, и увеличение протяженности упомянутой полости вдоль упомянутой продольной оси заготовки.

8. Способ по п.7, в котором этап е) содержит формирование наружной поверхности контактной части имеющей конфигурацию усеченного конуса с большим основанием, присоединенным к упомянутой основной части, и увеличение протяженности упомянутой полости вдоль упомянутой продольной оси заготовки таким образом, чтобы она проходила из упомянутой основной части внутрь контактной части на по существу всей ее продольной протяженности, за исключением нижнего торцевого участка.

9. Способ по п.8, также содержащий дополнительный этап f), который состоит в обрезке упомянутого нижнего торцевого участка упомянутой полости с тем, чтобы сформировать сквозное отверстие внутри упомянутой заготовки.

10. Способ по любому из пп.1 или 2, в котором упомянутые этапы деформации осуществляют на отдельных деформирующих установках аппарата, и при этом между каждыми двумя последовательными этапами из упомянутых этапов деформации предусматривают соответствующий дополнительный этап передачи.

11. Способ по п.9, в котором дополнительный этап f) содержит выбивку отрезанного нижнего торцевого участка заготовки.

12. Способ по п.10, в котором упомянутые этапы деформации осуществляют на упомянутых деформирующих установках аппарата одновременно, причем каждый этап деформации осуществляют на соответствующей деформирующей установке в отношении разной заготовки, которая находится в разной фазе постепенной деформации, достигнутой после предыдущего этапа деформации, причем этапы передачи скоординированы с этапами постепенной деформации.

13. Способ по любому из пп.1-4, 6, 9 или 11, в котором упомянутый этап а) формирования содержит калибровку заготовки.

14. Аппарат для изготовления свинцового вывода для аккумулятора путем холодной обработки пластической деформацией, отличающийся тем, что он содержит формирующую установку (2) для формирования заготовки (7), которая имеет такую продольную протяженность вдоль своей продольной оси, чтобы обеспечить основную (9) и контактную (8) части этого вывода, и размер, соизмеримый с размером изготавливаемого наконечника-вывода; по меньшей мере одну деформирующую установку (30, 40, 50, 60, 80), приспособленную для выполнения постепенных и последовательных деформаций заготовки путем внутреннего и наружного формования, осуществляемого на ее контактной (8) и основной (9) частях;

и передаточные средства (12) для передачи обрабатываемой заготовки между упомянутыми установками (2, 30, 40, 50, 60, 80).

15. Аппарат по п.14, в котором упомянутая формирующая установка (2) содержит разматывающие средства (3) для разматывания свинцовой проволоки (4) с мотка (5) проволоки, вытягивающие и выпрямляющие средства (6) для вытягивания и выпрямления проволоки, и режущие средства (13) для разрезания проволоки на отрезки нужной длины.

16. Аппарат по п.15, в котором упомянутые режущие средства (13) содержат стационарную матрицу (13а) для обеспечения возможности подачи через нее проволоки; подвижную матрицу (13b) для приема заданной длины проволоки (4), подаваемой через упомянутую стационарную матрицу (13а), причем упомянутая подвижная матрица (13b) выполнена с возможностью перемещения относительно упомянутой стационарной матрицы (13а) так, чтобы обеспечить отрезание заготовки (7) с длиной, которая соответствует упомянутой заданной длине проволоки (4); стопорный пуансон (13с), выполненный с возможностью остановки продвижения проволоки (4) в упомянутой подвижной матрице (13b) после размещения в ней упомянутой заданной длины проволоки (4); и пуансон-выталкиватель (13d) для выталкивания отрезанной заготовки (7) из упомянутой подвижной матрицы (13b).

17. Аппарат по п.15, в котором упомянутая формирующая установка (2) дополнительно содержит калибровочное устройство (100) для калибровки отрезанной по длине проволоки.

18. Аппарат по п.14, в котором упомянутая по меньшей мере одна деформирующая установка (2, 30, 40, 50, 60, 80) содержит стационарную часть (20) и подвижную часть (21), выровненные вдоль рабочей оси (Y), причем упомянутая подвижная часть является подвижной вдоль упомянутой рабочей оси.

19. Аппарат по п.18, в котором упомянутая подвижная часть (21) содержит кожух (22) пуансона; пуансонодержатель (23), окруженный упомянутым кожухом (22) пуансона; пуансон-молот (24), размещенный в упомянутом пуансонодержателе (23); и вставку (25) пуансона, которая окружена упомянутым пуансонодержателем (23) и частично охватывает упомянутый пуансон-молот (24) с возможностью скольжения по нему, причем упомянутые кожух пуансона, пуансонодержатель, пуансон-молот и вставка пуансона установлены соосно вдоль упомянутой рабочей оси (Y).

20. Аппарат по п.18, в котором упомянутая стационарная часть (20) содержит штамподержатель (26); разъемный штамп (27), с возможностью скольжения заключенный в упомянутом штамподержателе (26); и пуансон (28) штампа, который размещен с возможностью перемещения в упомянутом штамподержателе и так, чтобы перемещаться относительно упомянутого разъемного штампа (27) и внутри него, причем упомянутые штамподержатель, разъемный штамп и пуансон штампа установлены соосно вдоль упомянутой рабочей оси (Y).

21. Аппарат по любому из пп.14-20, отличающийся тем, что он содержит первую (30) и вторую (40) деформирующие установки, а предпочтительно - третью (50) и четвертую (60) деформирующие установки.

22. Аппарат по п.21, в котором упомянутые деформирующие установки представлены первой деформирующей установкой (30), на которой выполняется первая деформация для внутреннего и наружного формования основной части заготовки (7); второй деформирующей установкой (40), на которой выполняется вторая деформация для дальнейшего внутреннего и наружного формования основной части заготовки (7) и, необязательно, наружного формирования контактной части (8) заготовки (7); третьей деформирующей установкой (50), на которой выполняется третья деформация для наружного и внутреннего формования контактной части (8) и для дальнейшего внутреннего формования основной части (9) заготовки (7), при этом формируется внутренняя полость, которая проходит продольно в упомянутой заготовке (7) через упомянутую основную часть (9) и упомянутую контактную часть на по существу всей продольной протяженности контактной части (8), за исключением ее нижнего торцевого участка (38); и четвертой деформирующей установкой (60), на которой в заключение формируется сквозное отверстие (11) внутри упомянутой заготовки (7) путем обрезания упомянутого нижнего торцевого участка.

23. Аппарат по п.22, в котором первая деформирующая установка (30) оснащена упомянутым разъемным штампом (27), который по существу имеет форму втулки в виде усеченного конуса с наружной сужающейся поверхностью и внутренним отверстием с формообразующей поверхностью штампа, причем упомянутая втулка образована множеством сегментов (29) и выполнена с возможностью скольжения в упомянутом штамподержателе (26) при ее наружной сужающейся поверхности в скользящем контакте с комплементарной сужающейся поверхностью штамподержателя (26) между выступающим положением, в котором упомянутые сегменты разведены для того, чтобы принять основную часть (9) обрабатываемой заготовки (7), и вставочным положением, в котором упомянутые сегменты сомкнуты, образуя первую полуформу, приспособленную для формования путем пластической деформации упомянутой основной части заготовки (7).

24. Аппарат по п.23, в котором упомянутый пуансон (28) штампа имеет толкающий конец (31), который выполнен имеющим такую форму, чтобы вдавливаться после смыкания упомянутых сегментов (29) в упомянутую основную часть заготовки (7), образуя в ней внутреннюю полость.

25. Аппарат по п.23, отличающийся тем, что упомянутая вставка (25) пуансона выполнена имеющей форму втулки, которая имеет внутреннее сужение, приспособленное для формования соответствующего сужения контактной части (8) готового вывода, причем упомянутое внутреннее сужение образует вторую полуформу, которая взаимодействует с первой полуформой, образованной разъемным штампом (27), для пластической деформации заготовки (7).

26. Аппарат по п.23, в котором упомянутая стационарная часть (20) снабжена по меньшей мере одной первой пружиной (32) смещения и по меньшей мере одной второй пружиной (33) смещения, которые установлены таким образом, чтобы смещать упомянутый разъемный штамп (27) в упомянутое выступающее положение, в котором упомянутые сегменты (29) разведены.

27. Аппарат по п.23, в котором упомянутый пуансон-молот (24) приводится в движение с перемещением вдоль упомянутой рабочей оси (Y), толкая упомянутую заготовку так, чтобы преодолеть усилие смещения, прикладываемое упомянутыми первой и второй пружинами (32, 33) смещения, и перемещая упомянутый разъемный штамп (27) в упомянутое вставочное положение, при котором упомянутые первая и вторая полуформы совместно образуют фасонный штамп (34), приспособленный для схватывания и формования упомянутой заготовки (7) до требуемой формы посредством давления, прикладываемого упомянутым пуансоном-молотом (24) к торцу заготовки.

28. Аппарат по п.24, отличающийся тем, что упомянутый пуансон-молот (24) имеет рабочий конец (37), снабженный режущим профилем, приспособленным для обрезания нижнего торцевого участка полости с образованием в упомянутой заготовке (7) упомянутого сквозного отверстия (11), и внутренний канал (36) с выходным отверстием (39), приспособленным для обеспечения возможности выбивки отрезанного нижнего торцевого участка (38), и упомянутый пуансон (28) штампа снабжен внутренним отверстием (35), присоединяемым к устройству (41) подачи сжатого воздуха для выталкивания отрезанного нижнего торцевого участка (38) через упомянутый внутренний канал (36).

29. Аппарат по п.21, отличающийся тем, что упомянутые формирующая и деформирующие установки (2, 30, 40, 50, 60, 80) установлены на несущей конструкции (70), снабженной приводом (71) для приведения в движение упомянутой подвижной части (20) и упомянутого пуансона (28) штампа.

30. Свинцовый полюсный вывод для аккумулятора, изготовленный посредством способа по любому из пп.1-13 и с помощью аппарата, охарактеризованного в любом из пп.14-29, при этом полюсной вывод содержит контактную часть (8) и основную часть (9), причем упомянутая основная часть содержит ребра (9а), которые имеют корневые участки (9b) с поднутрением, так что ребра имеют в разрезе грибовидную форму.

| US 5349840 А, 27.09.1994 | |||

| US 6688148 В1, 10.02.2004 | |||

| РАСШИРИТЕЛЬ ИМПУЛЬСОВ* i i^Ufl '^i^^'U-rp-rnS#ИМ 'u.S)i-;Ji.f sVi^ | 1972 |

|

SU426312A1 |

| Свинцовый аккумулятор для транспортного средства | 1974 |

|

SU597354A3 |

Авторы

Даты

2009-11-27—Публикация

2005-11-14—Подача