Изобретение относится к порошковым композиционным материалам (КМ) на основе высокомолекулярных соединений, специально предназначенным для 3D-печати методом послойного селективного лазерного спекания, а именно к КМ на основе полиэтилена (ПЭ) и к способу его получения.

Аддитивные технологии (технологии послойного синтеза) широко применяются при изготовлении деталей в машиностроении, аэрокосмической, медицинской и др. областях техники. Среди 3Д технологий технология селективного лазерного спекания (СЛС), в которой для расплавления и дальнейшего спекания порошкообразных материалов в твердую структуру нужной формы используется луч лазера, считается наиболее подходящей технологией для трехмерной печати изделий сложной формы с высокой точностью соблюдения заданных размеров. Также достоинством СЛС является практическая безотходность сырья, поскольку не подвергнутый облучению лазером порошок можно снова использовать в работе. Однако, к порошкам для переработки методом СЛС предъявляются высокие требования по теплофизическим, оптическим, реологическим и геометрическим свойствам.

В качестве материалов для СЛС используют порошки керамик, металлов, а также полимеров и КМ на их основе, причем основная доля приходится на нейлоны (полиамиды) и полиуретановые эластомеры. Доля таких полимеров, как поликарбонат, полистирол, полиэфиркетон, полипропилен, полиэтилен и др. невелика, и многие из них до сих пор остаются на стадии лабораторных разработок.

При создании порошков композитов на основе полиамидов были достигнуты хорошие результаты, но они довольно дороги. Желательно использовать также и более дешевые полимеры, например, полиолефины. Это самые крупнотоннажные полимеры, они дешевы, обладают высокими прочностными и электроизоляционными свойствами, химически и термически стойки. Однако порошки полиолефинов обычно имеют умеренную текучесть (сыпучесть), достаточно низкий индекс расплава, более низкую теплопроводность и более низкую температуропроводность по сравнению с полиамидами.

Одной из проблем, возникающих при изготовлении деталей методом СЛС из любых полимерных порошков, является высокая пористость готового изделия. Дляснижения пористости необходимо обеспечить более полное спекание исходных частиц в слое порошка, что достигается повышением текучести расплава полимера, максимальным приближением формы частиц порошка к сферической и оптимальным размером частиц (обычно до 90 мкм).

Текучесть расплава полиолефиновой матрицы в порошках в основном повышают путем снижения молекулярной массы полимера, либо введением в его состав небольшого количества сомономера.

В заявке WO 2020118038 спекаемость слоев порошков полиолефинов различной молекулярной массы и строения или их композитов повышают обработкой частиц полимера низкомолекулярным связующим агентом, который в дальнейшем образует сетку. Недостатком является необходимость дополнительной температурной обработки каждого слоя порошка, или конечного изделия для образования сетки, а также невозможность повторного использования порошка.

Кроме сложностей при достижении монолитности (за счет снижения пористости) готового изделия проблемой при печатании методом СЛС является усадка и коробление изделий, причем в трех измерениях, причиной этого является, в том числе, релаксация напряжения внутри изготовленной детали, возникающего вследствие неравномерной кристаллизации. По этой причине предпочтение отдается полимерам с низкой степенью кристалличности, к которым относятся сополимеры этилена.

Модификация свойств порошка полиолефина: размер и форма частиц порошка, морфология полимера, сыпучесть порошка, термическое поведение полимера, а также расширение температурного диапазона спекания (окна спекания) может позволить успешно перерабатывать полиолефины метолом СЛС.

Широко используемым методом модификации свойств полимеров является добавление к ним наполнителей разной природы. Традиционной технологией получения КМ, содержащих наполнители, является метод механического смешения компонентов в расплаве полимера. Однако методом смешения в полимер можно вводить не более 10-30 мас% наполнителя.

Помимо традиционных технологий получения КМ методом механического смешения известен метод полимеризационного наполнения полиолефинов путем полимеризации олефинов на поверхности частиц наполнителя, активированной катализатором полимеризации. В результате полимер образуется на частицах наполнителя в виде равномерного полимерного покрытия, что обеспечивает равномерное распределение наполнителя в полимерной матрице при любых степенях наполнения (см., например, Авт. свид. СССР №763379, Л.А. Костандов, Н.С. Ениколопов, Ф.С. Дьячковский, Л.А. Новокшонова, О.И. Кудинова и др., 15.09.1980; Авт. свид. СССР №1004407, Н.С. Ениколопов, Ф.С.Дьячковский, Л.А. Новокшонова и др., 15.03.1983; RU 2368629, 27.09.2009; RU 2600110, 20.10.2016; RU 2643985, 06.02.2018; RU 2671407, 31.10.2018). Благодаря этому методу частицы КМ повторяют форму частиц исходного наполнителя, и при использовании частиц наполнителя сферической формы частицы КМ будут той же формы, но с увеличенным на толщину полимерного слоя размером.

При разработке предлагаемого изобретения авторами проводились продолжительные исследования возможности использования технологии полимеризационного наполнения для создания высоконаполненных КМ на основе полиолефинов, пригодных для переработки методом СЛС (Нежный П.А., Кудинова О.И., Новокшонова Л.А. и др. Композиционные материалы для 3D печати на основе СВМПЭ и сферического алюминия. Полимеры 2020. Сборник трудов XXI ежегодной научной конференции отдела полимеров и композиционных материалов. Москва, 17-19 февраля 2020 г., Торус Пресс: Москва, 2020, с. 61-63; Гусаров С.С, Кудинова О.И., Новокшонова Л.А. и др. Синтез порошков композитов на основе полиэтилена и Al2O3 для переработки 3D печатью методом SLS и их свойства. Полимеры 2022 Сборник трудов XXIII ежегодной научной конференции отдела полимеров и композиционных материалов. Москва, 28 февраля - 2 марта 2022 г., Торус Пресс: Москва, 2022, с. 71-74).

В указанной работе Гусаров С.С.и др. Торус Пресс: Москва, 2022, с. 71-74 описаны два состава КМ на основе Al2O3 и ПЭ, синтезированные методом полимеризационного наполнения in situ путем полимеризации этилена на поверхности частиц наполнителя, активированной катализатором, с образованием покрытия на поверхности частиц оксида алюминия из ПЭ молекулярных масс (ММ) 5,2⋅105 и 1,6⋅105. Содержание Al2O3 в КМ составляло 71%. Размер частиц порошков синтезированных композитов не определялся. Были исследованы реологические и термические свойства полученных порошковых КМ. Полученные результаты - окно спекания не менее 5°С и характеристики сыпучести порошка композита на основе ПЭ с ММ 1,6⋅105 - соответствовали требованиям технологии СЛС и позволили предполагать перспективность использования высоконаполненных КМ на основе ПЭ для 3D печати методом СЛС. Испытания синтезированных порошков КМ на 3D-принтере для формирования изделий путем ЗД печати методом SLS не проводились.

Наиболее близким к предлагаемому порошковому КМ на основе ПЭ для 3D-печати методом СЛС (вариантам) является КМ, предложенный в международной заявке WO 2022043552 (прототип). Заявлен порошковый КМ для 3Д-печати на основе полиолефинов (не менее 90 мас. %) и наполнителей (металлы, оксиды металлов и др.). Индекс расплаваполиолефиновой матрицы повышали с 1 до 40 г/10 мин путем добавления сополимеров этилена (от 1 до 8 мас. % от массы полиолефиновой матрицы). Порошковый КМ получали смешением расплавленной полиолефиновой матрицы с частицами наполнителя, измельчением полученной смеси путем криоразмола, просеиванием полученного порошка через сито с размером ячеек 90×90 мкм и термообработкой порошка для улучшения сферичности частиц. Необходимую сыпучесть порошка достигали добавлением к нему наночастиц оксида алюминия в количестве от 0,05 до 0,5 мас. %.

Недостатками КМ-прототипа являются многостадийность процесса получения порошковой композиции, необходимость добавления в порошок КМ наночастиц оксида алюминия для достижения требуемой сыпучести порошка, а также невысокое содержание наполнителя (заявляется 0,2-9,0 мас. % наполнителя в полиолефиновом КМ, но в единственном приведенном примере содержание наполнителя составляет 1 мас. %).

Наиболее близким к предлагаемому способу получения заявляемого порошкового КМ на основе ПЭ для 3D-печати методом СЛС (вариантам) является способ получения КМ методом полимеризационного наполнения путем полимеризации α-олефина на поверхности частиц наполнителя в присутствии иммобилизованной каталитической системы, состоящей из соединения переходного металла (VCl4 или TiCl4) и алюминийорганического соединения в качестве сокатализатора при массовом соотношении соединения переходного металла к алюминию (10-4-10-3):1, при давлении мономера 1-40 атм (Авт. свид. СССР №763379, Л.А. Костандов, Н.С. Ениколопов, Ф.С.Дьячковский, Л.А. Новокшонова, Ю.А. Гаврилов, О.И. Кудинова и др., опубл. 15.09.80 -прототип). В способе-прототипе используют различные наполнители с достаточно крупным размером частиц (от 20-300 мкм до 1 мм). Содержание наполнителя в КМ достигает 88 мас. %.

Задачей изобретения является создание порошкового КМ на основе ПЭ для 3D-печати методом СЛС (вариантов), который будет обладать реологическими и морфологическими характеристиками, предъявляемыми к порошкам для СЛС печати, и благодаря высокому содержанию наполнителя обеспечит высокую точность соблюдения заданных размеров и формы напечатанных изделий и отсутствие их коробления.

Задачей изобретения является также разработка способа получения заявляемого порошкового КМ на основе ПЭ для 3D-печати методом СЛС (вариантов), который обеспечит получаемому КМ требуемые характеристики.

Решение поставленной задачи достигается предлагаемым порошковым композиционным материалом на основе ПЭ для 3D-печати методом СЛС, характеризующимся тем, что он получен методом полимеризации in situ путемполимеризации этилена на поверхности частиц наполнителя алюминия, активированной катализатором, с образованием покрытия на поверхности частиц алюминия из полиэтилена молекулярной массы (3,0-5,7)⋅105, содержит наполнитель в количестве 70 мас. % и имеет следующие характеристики: форма частиц порошкового композиционного материала близкая к сферической с размерами от 7 мкм до 83 мкм, соотношение Хауснера не более 1,13 и окно спекания порошка при селективном лазерном спекании не менее 6,0°С.

Порошковый КМ может содержать сажу в количестве не более 3 мас. %.

Решение поставленной задачи достигается также предлагаемым порошковым композиционным материалом на основе ПЭ для 3D-печати методом СЛС, характеризующимся тем, что он получен методом полимеризации in situ путем полимеризации этилена на поверхности частиц наполнителя оксида алюминия, активированной катализатором, с образованием покрытия на поверхности частиц оксида алюминия из полиэтилена молекулярной массы (2,0-8,0)⋅104, содержит наполнитель в количестве от 30 до 71 мас. % и имеет следующие характеристики: форма частиц порошкового композиционного материала сферическая с размерами от 20 мкм до 90 мкм, соотношение Хауснера не более 1,17 и окно спекания порошка при селективном лазерном спекании не менее 5,2°С.

Порошковый КМ может содержать сажу в количестве не более 3 мас. %.

Решение поставленной задачи достигается также предлагаемым способом получения заявляемого порошкового КМ полимеризацией этилена на поверхности частиц наполнителя в присутствии иммобилизованного на них катализатора, состоящего из соединения переходного металла и алюминийорганического соединения, в котором активацию наполнителя тетрахлоридом ванадия или титана проводят из паровой фазы или в среде углеводородного растворителя при комнатной температуре, восстановление VCl4 до VCl3 или TiCl4 до TiCl3 проводят этиленом при давлении 1 ата и выдержке в течение 20-30 минут, затем суспензию активированного наполнителя в углеводородном растворителе обрабатывают ультразвуком, повышают температуру до 30-60°С, вводят алюминийорганическое соединение, подают водород до давления 0,5-3 ати, затем этилен до давления в реакторе 2-10 ати и ведут полимеризацию этилена на поверхности частиц наполнителя до образования насцентных частиц с размером не более 90 мкм.

Наполнитель может быть выбран из группы: алюминий, оксид алюминия.

Полиэтилен имеет молекулярную массу 2,0⋅104-5,7⋅105.

Форма частиц порошкового КМ, получаемого по методу полимеризационного наполнения, повторяет, как уже упоминалось выше, форму частиц исходногонаполнителя, поэтому в предлагаемом КМ (вариантах), предназначенном для СЛС печати, использовались порошки наполнителей с частицами сферической или близкой к сферической формы. В заявляемом порошковом КМ могут использоваться наполнители практически любой природы, в том числе металлы, оксиды металлов, керамики, соли и др.

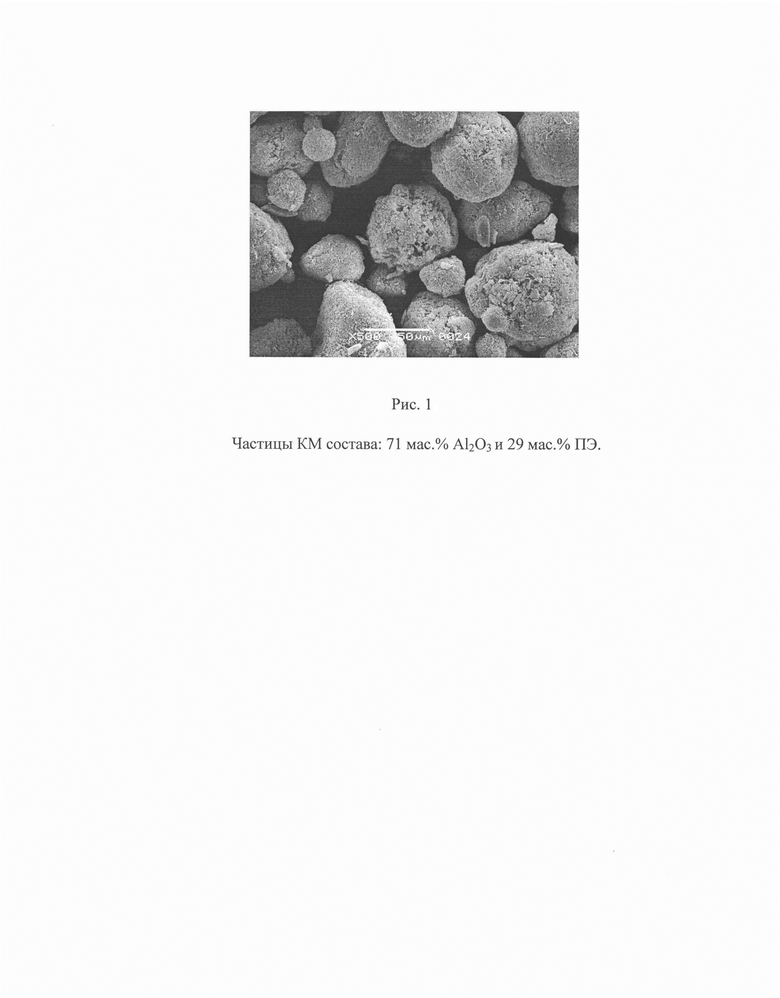

На рис. 1 в качестве примера приведена микрофотография насцентных частиц предлагаемого порошкового КМ с размером от 20 до 70 мкм, содержащего в качестве наполнителя частицы Al2O3 среднего размера 30 мкм в количестве 71 мас. %, покрытые слоем ПЭ с ММ 8,0⋅104.

Размер исходных частиц наполнителя выбирался таким образом, чтобы размер частиц порошка в получаемом КМ не превышал 90 мкм, что соответствует современным стандартным требованиям метода СЛС. Эти требования обусловлены тем, что в настоящее время стандартная толщина слоя порошка, формируемого ракелем 3D-принтера и затем спекаемого лазером, составляет 100 мкм. Необходимо отметить, что толщина слоя порошка с развитием метода СЛС имеет тенденцию уменьшаться. Метод полимеризационного наполнения за счет выбора размера частиц наполнителя позволит получать порошковые КМ, соответствующие новым требованиям. Частицы порошка КМ размером менее 7 мкм при насыпании порошка в камеру 3D-принтера пылят, оседают на оптических элементах и нарушают тем самым процесс 3D-печати.

В результате исследований, проведенных при создании заявляемого порошкового КМ для 3D-печати методом СЛС (вариантов), было установлено, что важным фактором, влияющим на качество порошка КМ, является толщина слоя ПЭ на частицах наполнителя, определяющая состав получаемого КМ. При содержании наполнителя в КМ более 71 мас. % толщина слоя ПЭ недостаточна, что потребует тонкой регулировки мощности лазера при СЛС печати. При уменьшении содержания наполнителя в КМ ниже 30 мас. % может наблюдаться искажение формы (коробление) изделий, полученных при 3D-печати методом СЛС, поскольку снижается теплостойкость материала.

Было исследовано также влияние величины молекулярной массы полиэтиленового покрытия на частицах наполнителя на качество порошка КМ для 3D-печати методом СЛС.

Было установлено, что при использовании в КМ в качестве наполнителя оксида алюминия для достижения высокого индекса расплава полиэтиленового покрытия (при сохранении достаточных деформационно-прочностных свойств КМ), необходимого для полного спекания частиц в слое порошка КМ, следует уменьшить ММ ПЭ в покрытии до (2,0-8,0)⋅104, что привело к снижению пористости слоя порошка в процессе 3D-печати и обеспечило высокую точность соблюдения заданных размеров и формы напечатанных изделий и отсутствие их коробления.

В случае использования в предлагаемом КМ в качестве наполнителя частиц алюминия оказалось возможным увеличить ММ ПЭ на поверхности наполнителя до (3,0-5,7)⋅105, что улучшило деформационно-прочностные свойства покрытия из ПЭ, но снизило индекс расплава полимерного покрытия, при этом, благодаря высокой теплопроводности алюминия, не привело к ухудшению спекаемости частиц порошкового КМ, так как повысилась равномерность процесса кристаллизации ПЭ в объеме композита. В результате были также достигнуты высокая точность соблюдения заданных размеров и формы напечатанных изделий и отсутствие их коробления.

Для повышения поглощающей способности при облучении лазером предлагаемый порошковый КМ можно смешать с небольшим количеством сажи (не более 3 мас. %).

Предлагаемый способ получения заявляемого КМ обеспечивает получаемому порошковому материалу необходимые для метода СЛС характеристики. Способ обеспечивает требуемую форму частиц порошка КМ, позволяет регулировать толщину полимерного покрытия и тем самым размер частиц в порошке КМ - в результате не требуется дополнительного измельчения или иной специальной обработки для придания частицам требуемой формы и размера.

Приводим примеры получения предлагаемого порошкового КМ.

Пример 1 (вариант 1 материала).

В металлический реактор помещают 100 г порошка дисперсного алюминия со средним размером частиц 20 мкм, откачивают при температуре 80°С при остаточном давлении 10-1 мм рт. ст.в течение 30 мин, охлаждают реактор до комнатной температуры, после чего подают пары VCl4 в количестве 0,008 г. Соотношение VCl4 и наполнителя составляет 0,8⋅10-4 г VCl4 на 1 г дисперсного алюминия. Подают этилен до давления 1 ата, через 30 мин получают частицы алюминия, содержащие 0,65⋅10-4 г VCl3 на 1 г дисперсного алюминия, вводят сухой н-гептан в количестве 400 мл, обрабатывают полученную суспензию ультразвуком в течение 5 мин, нагревают реактор до 40°С, подают алюминийорганическое соединение: 0,016 г Al(i-Bu)3, затем подают водород до давления 0,5 ати, затем этилен до давления в реакторе 6 ати и продолжают интенсивное перемешивание в течение 25 мин. Получают КМ, содержащий 30 мас. % ПЭ и 70 мас. % частиц алюминия. Молекулярная масса образовавшегося полимера 5,7⋅105.

Полученный порошок обладал следующими характеристиками: форма частиц порошка - близкая к сферической, размер частиц порошка от 7 до 83 мкм, угол покоя после схода лавины - 36°, соотношение Хауснера HR=1.12, коэффициент прохождения света на длине волны 1064 нм через слой порошка толщиной 100 мкм - Т=9%, окно спекания - ΔТ=6,6°С.

Пример 2 (вариант 1 материала).

В металлический реактор помещают 100 г порошок дисперсного алюминия со средним размером частиц 20 мкм, откачивают при температуре 80°С при остаточном давлении 10-1 мм рт. ст.в течение 30 мин, охлаждают реактор до комнатной температуры, после чего подают пары VCl4 в количестве 0,008 г. Соотношение VCl4 и наполнителя составляет 0,8⋅10-4 г VCl4 на 1 г дисперсного алюминия. Подают этилен до давления 1 ата, через 30 мин получают частицы алюминия, содержащие 0,65⋅10-4 г VCl3 на 1 г дисперсного алюминия, вводят сухой н-гептан в количестве 400 мл, обрабатывают полученную суспензию ультразвуком в течение 5 мин, нагревают реактор до 50°С, подают алюминийорганическое соединение: 0,016 г Al(i-Bu)3, затем подают водород до давления 2,5 ати, затем этилен до давления в реакторе 10 ати и продолжают интенсивное перемешивание в течение 20 мин. Получают КМ, содержащий 30 мас. % ПЭ и 70 мас. % частиц алюминия. Молекулярная масса образовавшегося полимера 3,0⋅105.

Полученный порошок обладал следующими характеристиками: форма частиц порошка - близкая к сферической, размер частиц порошка от 7 до 80 мкм, угол покоя после схода лавины - 36,1°, соотношение Хауснера HR=1.13, коэффициент прохождения света на длине волны 1064 нм через слой порошка толщиной 100 мкм - Т=9%, окно спекания - ΔТ=6,0°С.

Пример 3 (вариант 2 материала).

В металлический реактор помещают 100 г порошка дисперсного оксида алюминия (Al2O3) со средним размером частиц 30 мкм, откачивают при температуре 80°С при остаточном давлении 10-1 мм рт. ст.в течение 30 мин, охлаждают реактор до комнатной температуры, после чего подают пары VCl4 в количестве 0,007 г. Соотношение VCl4 и наполнителя составляет 0,9-10-4 г VCl4 на 1 г дисперсного оксида алюминия. Подают этилен до давления 1 ата, через 30 мин получают частицы алюминия, содержащие 0,73⋅10-4 г VCl3 на 1 г дисперсного Al2O3, вводят сухой н-гептан в количестве 400 мл, обрабатывают полученную суспензию ультразвуком в течение 5 мин, нагревают реактор до 40°С. Заполняют реактор водородом до давления 2,5 ати, подают этилен до давления в реакторе 7 ати и при интенсивном перемешивании продолжают полимеризацию этилена в течение 40 мин. Получают КМ, содержащий 29 мас. % ПЭ и 71 мас. % частиц оксида алюминия (Al2O3). Молекулярная масса образовавшегося полимера 8,0 -104.

Полученный порошок обладал следующими характеристиками: форма частиц порошка - сферическая, размер частиц порошка от 20 до 70 мкм, угол покоя после схода лавины - 36.5°, соотношение Хауснера HR=1.17, коэффициент прохождения света надлине волны 1064 нм через слой порошка толщиной 100 мкм - Т=9%, окно спекания -ΔT=5,3°С.

Пример 4 (вариант 2 материала).

В металлический реактор помещают 100 г порошка дисперсного оксида алюминия (Al2O3) со средним размером частиц 30 мкм, откачивают при температуре 80°С при остаточном давлении 10-1 мм рт. ст.в течение 30 мин, охлаждают реактор до комнатной температуры, после чего подают пары VCl4 в количестве 0,007 г. Соотношение VCl4 и наполнителя составляет 0,9-10-4 г VCl4 на 1 г дисперсного алюминия. Подают этилен до давления 1 ата, через 30 мин получают частицы алюминия, содержащие 0,73⋅10-4 г VCl3 на 1 г дисперсного Al2O3, вводят сухой н-гептан в количестве 400 мл, обрабатывают полученную суспензию ультразвуком в течение 5 мин, нагревают реактор до 40°С. Заполняют реактор водородом до давления 3,0 ати, подают этилен до давления в реакторе 6 ати и и при интенсивном перемешивании продолжают полимеризацию этилена в течение 40 мин. Получают КМ, содержащий 31 мас. % ПЭ и 69 мас. % частиц оксида алюминия (Al2O3). Молекулярная масса образовавшегося полимера 2,0⋅104.

Полученный порошок обладал следующими характеристиками: форма частиц порошка - сферическая, размер частиц порошка от 20 до 70 мкм, угол покоя после схода лавины - 36.5°, соотношение Хауснера HR=1.17, коэффициент прохождения света на длине волны 1064 нм через слой порошка толщиной 100 мкм - Т=9%, окно спекания -ΔT=5,2°С.

Пример 5 (вариант 2 материала).

В металлический реактор помещают 100 г порошка дисперсного оксида алюминия (Al2O3) со средним размером частиц 30 мкм, откачивают при температуре 80°С при остаточном давлении 10-1 мм рт. ст.в течение 30 мин, охлаждают реактор до комнатной температуры, после чего подают пары VCl4 в количестве 0,007 г. Соотношение VCl4 и наполнителя составляет 0,9-10-4 г VCl4 на 1 г дисперсного алюминия. Подают этилен до давления 1 ата, через 30 мин получают частицы алюминия, содержащие 0,73⋅10-4 г VCl3 на 1 г дисперсного Al2O3, вводят сухой н-гептан в количестве 400 мл, обрабатывают полученную суспензию ультразвуком в течение 5 мин, нагревают реактор до 60°С. Заполняют реактор водородом до давления 2,0 ати, подают этилен до давления в реакторе 6 ати и и при интенсивном перемешивании продолжают полимеризацию этилена в течение 40 мин. Получают КМ, содержащий 70 мас. % ПЭ и 30 мас. % частиц оксида алюминия (Al2O3). Молекулярная масса образовавшегося полимера 8,0⋅104.

Полученный порошок обладал следующими характеристиками: форма частиц порошка - сферическая, размер частиц порошка от 20 до 90 мкм, угол покоя после сходалавины - 36.0°, соотношение Хауснера HR=1.16, коэффициент прохождения света на длине волны 1064 нм через слой порошка толщиной 100 мкм - Т=9%, окно спекания -ΔТ=5,3°С.

Заявляемый порошковый КМ (варианты) испытан при формировании изделий путем 3Д печати методом СЛС на 3D-принтере EOS Formiga P100. На фотографиях (рис. 2 и 3) приведены в качестве примера напечатанные детали из КМ составов: Al2O3 - 70 мас. %, ПЭ - 30 мас. % (рис. 2) и А1 - 70 мас. %, ПЭ - 30 мас. % (рис. 3).

Таким образом, предлагаемый порошковый КМ на основе ПЭ для 3D-печати методом СЛС (варианты) обладает реологическими и морфологическими характеристиками, предъявляемыми к порошкам для СЛС печати, и благодаря высокому содержанию наполнителя обеспечивает высокую точность соблюдения заданных размеров и формы напечатанных изделий и отсутствие их коробления. Предлагаемый способ получения заявляемого порошкового КМ (варианты) обеспечивает получаемому КМ требуемые характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый композиционный материал на основе сверхвысокомолекулярного полиэтилена для 3D-печати методом селективного лазерного спекания (варианты) и способ его получения (варианты) | 2023 |

|

RU2817083C1 |

| Порошковый композиционный материал на основе сверхвысокомолекулярного полиэтилена для 3D-печати методом селективного лазерного спекания и способ его получения | 2024 |

|

RU2829044C1 |

| ТЕПЛОПРОВОДЯЩИЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2600110C1 |

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена (варианты) и способ его получения | 2019 |

|

RU2699219C1 |

| РАДИАЦИОННО-ЗАЩИТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2368629C2 |

| Теплопроводящий электроизоляционный композиционный материал | 2017 |

|

RU2643985C1 |

| Нанокомпозит на основе сверхвысокомолекулярного полиэтилена и способ его получения | 2017 |

|

RU2671407C1 |

| ОРГАНОМИНЕРАЛЬНЫЙ СОРБЕНТ НА ОСНОВЕ ЦЕОЛИТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2284857C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2054011C1 |

| Композиционный керамополимерный пруток для послойной 3D-печати | 2023 |

|

RU2834944C1 |

Группа изобретений относится к порошковым композиционным материалам (КМ) на основе высокомолекулярных соединений, специально предназначенным для 3D-печати методом послойного селективного лазерного спекания (СЛС), и способу для их получения. Одним из вариантов порошкового КМ является полученный методом полимеризации in situ путем полимеризации этилена на поверхности частиц наполнителя алюминия, активированной катализатором, с образованием покрытия на поверхности частиц алюминия из полиэтилена молекулярной массы (3,0-5,7)⋅105, содержит наполнитель в количестве 70 мас. % и имеет следующие характеристики: форма частиц порошкового композиционного материала, близкая к сферической, с размерами от 7 мкм до 83 мкм, соотношение Хауснера не более 1,13 и окно спекания порошка при селективном лазерном спекании не менее 6,0°С. Техническим результатом заявленной группы изобретений является обеспечение получаемому КМ требуемых характеристик, в частности реологических и морфологических характеристик, предъявляемых к порошкам для СЛС печати, и благодаря высокому содержанию наполнителя обеспечение высокой точности соблюдения заданных размеров и формы напечатанных изделий и отсутствия их коробления. 3 н. и 4 з.п. ф-лы, 3 ил., 7 пр.

1. Порошковый композиционный материал на основе полиэтилена для 3D-печати методом селективного лазерного спекания, характеризующийся тем, что он получен методом полимеризации in situ путем полимеризации этилена на поверхности частиц наполнителя алюминия, активированной катализатором, с образованием покрытия на поверхности частиц алюминия из полиэтилена молекулярной массы (3,0-5,7)⋅105, содержит наполнитель в количестве 70 мас. % и имеет следующие характеристики: форма частиц порошкового композиционного материала, близкая к сферической, с размерами от 7 мкм до 83 мкм, соотношение Хауснера не более 1,13 и окно спекания порошка при селективном лазерном спекании не менее 6,0°С.

2. Порошковый композиционный материал по п. 1, отличающийся тем, что он дополнительно содержит сажу в количестве не более 3 мас. %.

3. Порошковый композиционный материал на основе полиэтилена для 3D-печати методом селективного лазерного спекания, характеризующийся тем, что он получен методом полимеризации in situ путем полимеризации этилена на поверхности частиц наполнителя оксида алюминия, активированной катализатором, с образованием покрытия на поверхности частиц оксида алюминия из полиэтилена молекулярной массы (2,0-8,0)⋅104, содержит наполнитель в количестве от 30 до 71 мас. % и имеет следующие характеристики: форма частиц порошкового композиционного материала сферическая с размерами от 20 мкм до 90 мкм, соотношение Хауснера не более 1,17 и окно спекания порошка при селективном лазерном спекании не менее 5,2°С.

4. Порошковый композиционный материал по п. 3, отличающийся тем, что он дополнительно содержит сажу в количестве не более 3 мас. %.

5. Способ получения порошкового композиционного материала по любому из пп. 1-4 полимеризацией этилена на поверхности частиц наполнителя в присутствии иммобилизованного на них катализатора, состоящего из соединения переходного металла и алюминийорганического соединения, отличающийся тем, что активацию наполнителя тетрахлоридом ванадия или титана проводят из паровой фазы или в среде углеводородного растворителя при комнатной температуре, восстановление VCl4 до VCl3 или TiCl4 до TiCl3 проводят этиленом при давлении 1 ата и выдержке в течение 20-30 минут, затем суспензию активированного наполнителя в углеводородном растворителе обрабатывают ультразвуком, повышают температуру до 30-60°С, вводят алюминийорганическое соединение, подают водород до давления 0,5-3 ати, затем этилендо давления в реакторе 2-10 ати и ведут полимеризацию этилена на поверхности частиц наполнителя до образования насцентных частиц с размером не более 90 мкм.

6. Способ по п. 5, отличающийся тем, что наполнитель выбран из группы: алюминий, оксид алюминия.

7. Способ по п. 5, отличающийся тем, что получаемый полиэтилен имеет молекулярную массу 2,0⋅104-5,7⋅105.

| ГУСАРОВ С.С | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| Сборник трудов XXIII Ежегодной Научной конференции Отдела полимеров и композиционных материалов Федерального государственного бюджетного учреждения науки Федеральный исследовательский центр химической | |||

Авторы

Даты

2024-04-09—Публикация

2023-04-19—Подача