Изобретение относится к области керамических композитных материалов и может быть использовано для изготовления деталей и конструкций, для применения в машиностроении, медицине, автомобилестроении и т.д.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа известный композиционный керамополимерный пруток для послойной 3D-печати изделий из упрочненного частицами оксида алюминия (Al2O3) полиамида 12, методом экструзии материала (ГОСТ Р 57558-2017/ISO/ASTM 52900:2015). Изделия, полученные этим прутком, содержат 30 мас.% оксида алюминия, а остальное - полимер (полиамид 12). (Nakonieczny, D.S.; Kern, F.; Dufner, L.; Antonowicz, M.; Matus, K. Alumina and Zirconia-Reinforced Polyamide PA-12 Composites for Biomedical Additive Manufacturing. Materials 2021, 14, 6201. https: //doi.org/10.3390/ma14206201).

Недостатком известного решения, в том числе технической проблемой является отсутствие возможности получать из предложенного композиционного керамополимерного прутка керамические изделия после удаления связующего и спекания, в связи с низким содержанием оксида алюминия (до 30 мас.%) в нем.

В основу заявленного изобретения был положен технический результат - техническое расширение эксплуатационной возможности композиционного керамополимерного прутка для получения плотных спеченных керамических изделий, снижение сложности изготовления сложнопрофильных керамических изделий, а также снижение продолжительности процесса их изготовления.

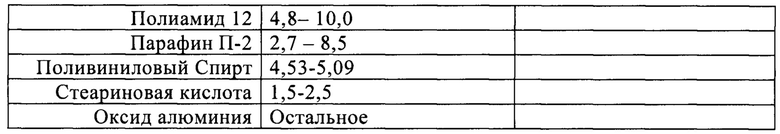

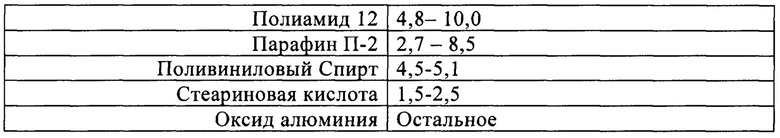

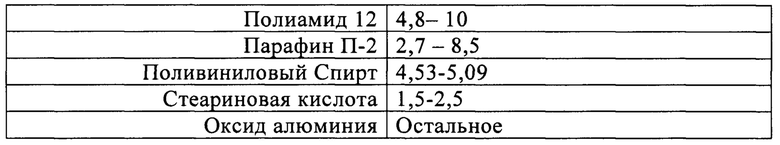

Технический результат достигается тем, что в композиционном керамополимерном прутке для послойной 3D-печати методом экструзии материала, включающей в себя полиамид 12 и оксид алюминия, она дополнительно содержит парафин П-2, стеариновую кислоту и поливиниловый спирт при следующем соотношении компонентов, мас.%:

Изобретение охарактеризовано следующим образом.

Композиционный керамополимерный пруток для послойной 3D-печати методом экструзии материала, включающей в себя полиамид и оксид алюминия, и дополнительно содержащий парафин, стеариновую кислоту и поливиниловый спирт при следующем соотношении компонентов, мас.%:

Назначение предложенного композиционного керамополимерного прутка - послойная 3D-печать методом экструзии материала сложнопрофильных композиционных керамополимерных изделий, которые затем подвергаются термообработке с целью получения плотно-спеченных керамических изделий.

Предлагаемый композиционный керамополимерный пруток состоит в основном из керамического материала и в меньшей части из полимерной системы, состоящей из связующего, пластификатора и соответствующей технологической добавки. В данном изобретении в качестве керамической составляющей предложен порошок оксида алюминия, в качестве полимерных связующих были выбраны поливиниловый спирт и термопластик полиамид 12, в качестве пластификатора был выбран парафин (марка П-2), а в качестве технологической добавки, а именно поверхностно-активного вещества - стеариновая кислота. Сумма компонентов в предлагаемом композиционном керамополимерном прутке составляет 100 мас.%.

Оксид алюминия был выбран в качестве керамического материала благодаря его превосходным физико-химическим и термическим свойствам, таким как кислотоустойчивость, химическая стабильность, твердость, прочность, термостабильность и высокая теплопроводность. Кроме того, оксид алюминия является наиболее распространенным и недорогим керамическим материалом, который широко используется в различных отраслях машино-, автомобиле- и авиастроения (сопла, фильеры, клапаны, лопатки и др.), применяется в качестве режущего и обрабатывающего инструмента, а также в медицине (протезы, импланты и др.).

В предлагаемом изобретении применялись высокодисперсные и ультрадисперсные керамические порошки альфа-оксида алюминия (α-Al2O3) с чистотой 98,9-99,9% и размером частиц от 100 нм до 200 нм, которые могут быть синтезированы разными методами, например, путем гидролиза, химического осаждения материала и другие. Выбор высокодисперсных и ультрадисперсных керамических порошков оксида алюминия обусловлен необходимостью получения изделий из плотной мелкокристаллической керамики, т.е. материал, который имеет наноразмерную структуру, обеспечивающую более плотную упаковку керамики. Подобные материалы могут быть широко применены в тех областях, где необходимы высокие показатели износостойкости, плотности, твердости и прочности при изгибе. Однако высокодисперсные и ультрадисперсные керамические порошки имеют существенный недостаток - они имеют высокую степень агрегации и агломерации продуктов синтеза, а также широкий спектр размеров как первичных частиц, так и агломератов.

Для решения этой проблемы используется хорошо известный метод получения гранул - распылительная сушка. Распылительная сушка позволяет получать из высокодисперсных и ультрадисперсных керамических порошков гранулы оксида алюминия размером от нескольких микрон до десятков микрометров из растворов или суспензий путем высушивания с выходом до 90%. С целью получения прочных керамических гранул, необходимо в суспензию порошков оксида алюминия добавить полимерный связующий материал в виде поливинилового спирта.

Поливиниловый спирт один из самых распространенных недорогих связующих при гранулировании керамических частиц, который связывает частицы оксида алюминия между собой, образуя твердые сферы. Поливиниловый спирт обладает высокой химической стойкостью, термической стабильностью, растворимостью в воде, биосовместимостью и имеет различные применения.

Для получения прочного и гибкого композиционного прутка с равномерным распределением керамических гранул требуется присутствие между ними полимерного каркаса (связующего), а для достижения равномерного его распределения по сечению прутка требуется однородный и медленный нагрев смеси, высокое давление и время.

В качестве полимерного связующего материала для композиционного керамополимерного прутка предлагается использовать термопластик полиамид 12. Полиамид 12 был выбран в качестве связующего материала для минимизации пористости и дефектности в керамическом изделии так, как этот материал не склонен к коксованию при термообработке на высоких температурах, которые имеют место при удалении связующего и спекании. Полиамид 12 отличается хорошей износостойкостью и хорошими свойствами скольжения. Кроме того, это очень прочный полимер, который выдерживает высокие статические и динамические нагрузки, а также обладает очень низкой плотностью среди всех инженерных пластиков (1,02 г/см3).

Парафин используется для повышения общей текучести керамического сырья в смеси, с одной стороны, и в качестве органического связующего, с другой стороны. Также парафин обладает более низкой температурой плавления, благодаря чему при термической обработке сначала происходит удаление парафина в течение длительного времени. Удаленной парафин оставляет после себя в изделии сложную сеть равномерных открытых пор, через которую в дальнейшем при нагреве удаляется связующее, имеющее более высокую температуру плавления. Такое решение позволяет избежать скопления газов под давлением, образующихся при удалении связующего внутри изделия, предотвратить вспучивание керамики и сохранить форму готового керамического изделия после термической обработки. При экструдировании прутка текучесть смеси материалов с низким содержанием парафина будет недостаточная, что приведет к неравномерному распределению керамических гранул в нити, браку или засорению сопла. С другой стороны, большое содержание парафина в смеси материалов приведет к образованию крупных пор внутри структур керамических изделий при термической обработке. Появление подобных пор в структуре керамического изделия нежелательно, так как происходит деформация изделия и уменьшение его прочности на стадии удаления связущего. В предлагаемом изобретении применяется высокоочищенный парафин марки П-2, так как он меньше всего содержит примесные компоненты и снижает процент брака в изделиях после спекания.

В предлагаемом изобретении стеариновая кислота играет роль поверхностно-активного вещества (ПАВ) и разделительного агента керамических частиц. Стеариновая кислота - низкомолекулярный полярный органический материал с сильной тенденцией к адсорбции на поверхности оксида алюминия. Поэтому она широко используется в рецептурах сырья для литья под давлением керамических материалов. Стеариновая кислота в малых количествах увеличивает текучесть керамополимерной смеси, снижает неравномерное распределение керамической составляющей в сырье. С другой стороны, повышенная концентрация стеариновой кислоты приводит к образованию пузырьков газа при экструдировании керамополимерного прутка из-за испарения/разложения неадсорбированной керамической составляющей кислоты при температуре выше 140°С. Пузырьки при экструдировании приводят к браку керамополимерного прутка. В связи с этим необходимое количество стеариновой кислоты принято рассчитывать исходя из площади поверхности керамической составляющей.

Важно, чтобы заявленные компоненты полиамид 12 (4,8-10,0 мас.%), парафин П-2 (2,7-8,5 мас.%), поливиниловый спирт (4,5-5,1 мас.%), стеариновая кислота (1,5-2,5 мас.%) и оксид алюминия (остальное) находились в композиционном керамополимерном прутке в совокупности и в заявленных количествах, потому что только их совместное влияние, улучшающее структуру и свойства композиционного керамополимерного прутка, позволяет достичь декларируемого технического результата.

Выход за заявленные интервалы содержания компонентов, отличающиеся от прототипа, не позволяет достичь необходимого уровня свойств.

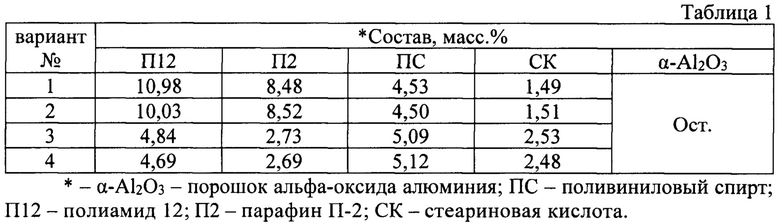

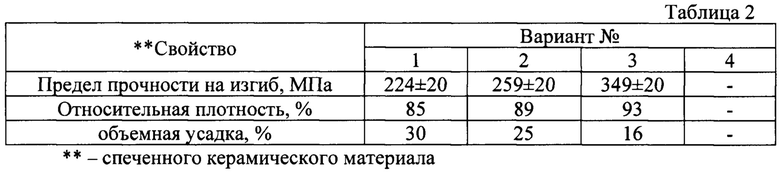

Так, содержание полиамида 12 в композиционном керамополимерном прутке более 10 мас.%, например, вариант №1, приводит к недостаточной высокой плотности, к снижению прочности на изгиб и увеличению объемной усадки, что, в свою очередь, негативно сказывается на внешнем виде и качестве изделия. Содержание менее 4,8 мас.% полиамида 12, например, вариант №4, приводит к получению очень хрупкого композиционного керамополимерного прутка, из которого печать изделий на 3D-принтере невозможна, так как пруток легко ломается и забивает сопло экструдера (таблицы 1 и 2).

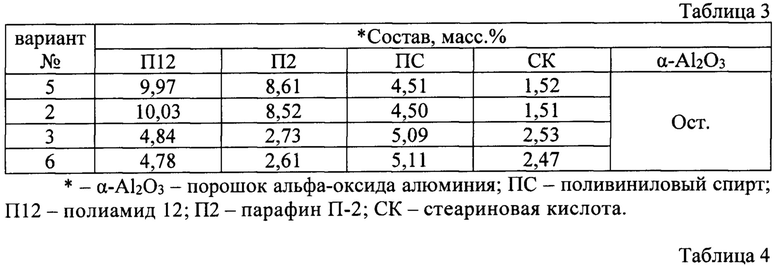

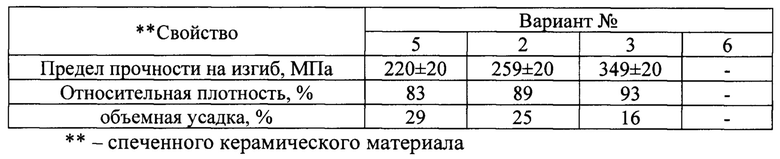

Если содержание парафина П-2 больше 8,5 мас.%, например, вариант №5, то при термической обработке внутри изделия образуются крупные поры, которые негативно влияют на плотность керамического изделия, его прочностные свойства и приводят к деформации изделия, а недостаточное содержание менее 2,7 мас.%, например, вариант №6, при экструдировании прутка не обеспечивает достаточную текучесть смеси материалов, что приводит к неоднородному распределению керамических гранул в прутке, браку или засорению сопла, также при термической обработке изделия недостаточное содержание парафина приводит к образованию высоких давлений газов внутри изделия и разрушению формы готового керамического изделия (таблицы 3 и 4).

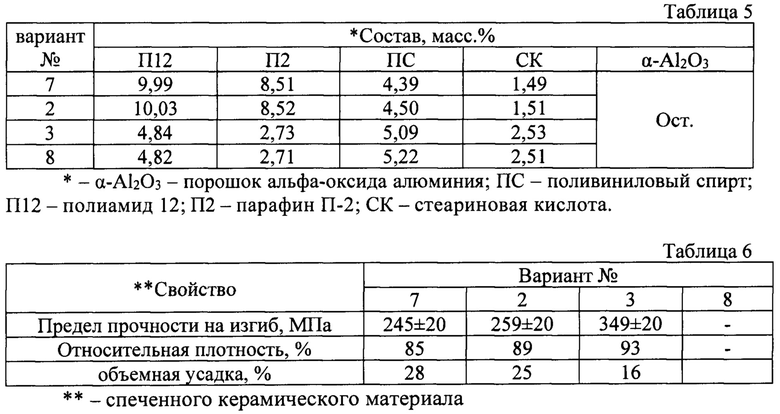

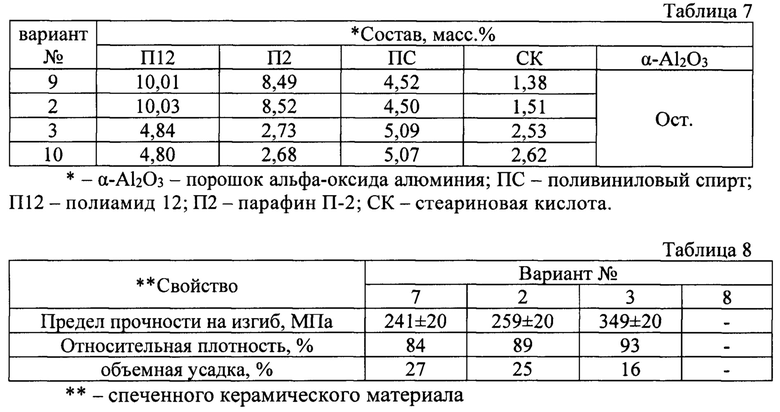

Содержание поливинилового спирта в композиционном керамополимерном прутке менее 4,5 мас.%, например, вариант №7, оказывает негативное влияние на форму гранул из оксида алюминия, при недостаточном содержании поливинилового спирта гранулы получаются несферической формы и многие не держат форму, рассыпаются в процессе обработки керамополимерной смеси, что, в свою очередь, приводит к неоднородному распределению керамической составляющей в полимере, снижению прочности и относительной плотности спеченного изделия. Содержание поливинилового спирта более 5,1 мас.%, например, вариант №8, приводит к критическому повышению вязкости керамополимерной суспензии и невозможности получения керамических гранул на распылительной сушке (забивает сопло распылительной сушки) (таблицы 5 и 6).

Если содержание стеариновой кислоты меньше 1,5 мас.%, например, вариант №9, то ухудшается текучесть керамополимерной смеси при экструдировании нити, керамическая составляющая более подвержена агломерации, что приводит к увеличению количества пор и уменьшению прочности спеченного керамического изделия. В то время как содержание стеариновой кислоты более 2,5 мас.%, например, вариант №10, приводит к образованию пузырьков газа при экструдировании керамополимерного прутка, который получается наполненным пустотами, печать изделий без дефектов из такого прутка невозможна (Таблицы 7 и 8).

Введение парафина П-2, стеариновой кислоты и поливинилового спирта в композиционный керамополимерный пруток, предусмотренное настоящим изобретением, может гарантировать, что полученный таким образом пруток будет гибким и содержать большое количество керамического компонента. При этом полученные из него после 3D-печати керамополимерные изделия будут сохранять свои форму и размеры во время удаления связующего и спекания, а полученное спеченное керамическое изделие будет иметь однородные поры, относительно высокую прочность и плотность.

Композиционный керамополимерный пруток получается следующим образом.

Для реализации предложенного решения необходимо выполнить следующий порядок действий.

Для получения керамополимерной смеси используется следующее сырье:

- порошок оксида алюминия (α-Al2O3) с чистотой 98,9-99,9% и размером частиц от 100 нм до 200 нм;

- полиамид 12 в виде гранул с размером 30-50 мкм, плотность 0,93 г/см3;

- парафин П-2 в виде стружки, плотность 0,9 г/см3;

- стеариновая кислота в виде гранул, плотность 0,94 г/см3;

- поливиниловый спирт в виде гранул 1,19-1,31 г/см3, температура плавления 220-230°C.

Известно, что форма исходных частиц керамического порошка оказывает большое влияние на внешний вид детали, максимальную детализацию и качество получаемых изделий методом 3D-печати. Сферические гранулы (частицы) улучшают текучесть керамического порошка, могут более равномерно распределяться в полимерном связующем и более плотно компоноваться, что должно вести к образованию беспористой или с минимальным количеством пор микроструктуры, тем самым улучшая свойства спеченного образца.

Наиболее перспективным подходом для получения высокой плотности спеченного керамического материала является применение порошков с бимодальным (как минимум) распределением по размерам, так как в таком случае мелкие частицы заполняют пустоты между крупными частицами, обеспечивая плотную упаковку частиц и высокую степень наполнения сырья твердой фазой.

Чтобы избежать агломерации исходного порошка оксида алюминия и придать частицам сферическую форму заданных размеров его предварительно гранулируют методом распылительной сушки, например, на установке Buchi Mini Spray Dryer B-290. Для этого приготавливают суспензию исходного порошка оксида алюминия в дистиллированной воде путем смешивания необходимого количества порошка в воде вместе с раствором поливинилового спирта (К=250 г/л), например, на магнитной мешалке MR Hei-End Heidolph (Германия), в течение 6 часов на 250 об/мин. При этом содержание воды и поливинилового спирта в суспензии составляет 50 мас.% и 6 мас.% от массы твердых частиц, соответственно.

Затем, не прекращая перемешивания, суспензия оксида алюминия подается на форсунку распылительной сушки, которая работает на следующих режимах: температура распыления 190°С, скорость подачи суспензии, 6%, скорость вращения аспиратора, 80%. Во всех случаях для распыления используется двухканальная форсунка (d=0,7 мм) с насадкой d=l,4 мм.

Гомогенизация исходных полимерных и керамических гранул для последующего экструдирования нити была осуществлена на магнитной мешалке MR Hei-End Heidolph (Германия), где гранулы перемешивались с парафином П-2, стеариновой кислотой и полиамидом П12 в течение 16 часов в органическом растворителе, например «Нефрас С2-80/120».

Далее смесь просушивалась в вакуумном сушильном шкафу, например, Memmert VO 400 (Германия), в течение 24 часов при температуре 40°С и давлении 30 мбар. Изготовление керамополимерных прутков происходит на одношнековом экструдере с диаметром сопла 1,75 мм, например настольном экструдере Wellzoom (Китай), куда подается просушенная смесь. Температура для получения прутка зависит от содержания керамической составляющей, и ее диапазон составлял 190-230°С.

Керамические изделия получают следующим образом.

Керамополимерные изделия получаются по предварительно спроектированной компьютерной модели путем экструзии полученного композиционного керамополимерного прутка при послойной печати на 3D-принтере, например, Black Widow 3D (Китай) по следующим режимам: сопло 0,6 мм, температура сопла 250°С; температура подогрева стола 110°С; температура камеры 70°С, высота слоя 0,4 мм; заполнение 100 %; скорость печати 30 мм/сек.

Удаление полимерного связующего и спекание керамического изделия происходит при двухэтапной термической обработке в высокотемпературной муфельной печи, например, СНОЛ 1700 (Россия). Для этого керамополимерное изделие загружается в печь, и программируются оба этапа термической обработки: удаление полимерного связующего и окончательное спекание. Режим нагрева первого этапа термической обработки - ступенчатый нагрев до 115°С, 400°С и 600°С со скоростью 1°С/мин и выдержкой при каждой температуре 1 час.

По истечении первого этапа и не доставая заготовку керамического изделия из печи запускается второй этап термической обработки - нагрев со скоростью 2°С/мин до температуры 1500°С, выдержка 1 час, далее нагрев с той же скоростью до 1550°С и выдержка 2 часа.

Примеры осуществления решения

Экспериментальным путем были получены 5 вариантов композиционного керамополимерного прутка (например, сплавы № 2, 3, 11, 12, 13), в соответствии с заявленными соотношениями компонентов (мас.%), позволяющие получать плотные спеченные керамические изделия, снизить сложность изготовления сложнопрофильных керамических изделий, а также снизить продолжительности процесса их изготовления.

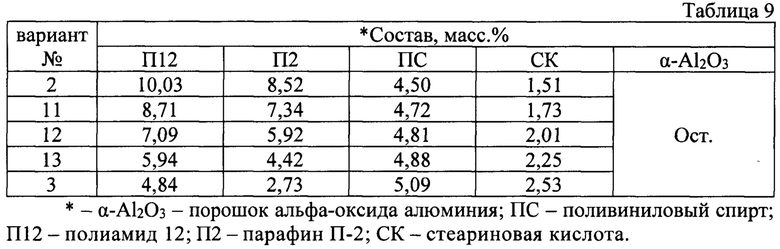

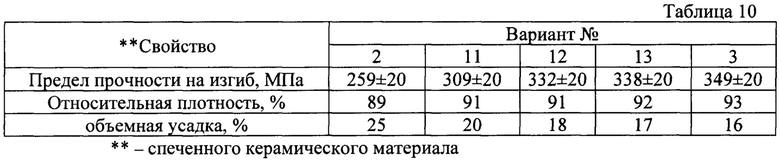

Компонентное содержание этих вариантов композиционных керамополимерных прутков приведено в таблице 9, а в таблице 10 приведены значения свойств спеченных из них керамических изделий.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - техническое расширение эксплуатационной возможности композиционного керамополимерного прутка для получения плотных спеченных керамических изделий, снижение сложности изготовления сложнопрофильных керамических изделий, а также снижение продолжительности процесса их изготовления.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к области керамических композитных материалов и может быть использован для изготовления деталей и конструкций, для применения в машиностроении, медицине, автомобилестроении и т.д.;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Данный результат был получен с применением оборудования центра коллективного пользования «Государственный инжиниринговый центр» ФГБОУ ВО «МГТУ «СТАНКИН».

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «уровень техники» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированной металлопорошковой композиции (фидстока) и композиция, полученная данным способом | 2019 |

|

RU2718946C1 |

| Термопластичный гранулированный материал (фидсток) и способ его изготовления | 2019 |

|

RU2701228C1 |

| Органическое связующее для изготовления керамических трехмерных изделий по аддитивной технологии | 2021 |

|

RU2773973C1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2006 |

|

RU2319678C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ШЛИКЕРА | 2013 |

|

RU2531960C1 |

| Керамическая суспензия для 3D-печати и способ получения сложнопрофильных карбидокремниевых изделий на основе реакционно-связанного карбида кремния с применением 3D-печати | 2021 |

|

RU2781232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2013 |

|

RU2540674C2 |

| Способ получения пористого каталитически активного материала | 2020 |

|

RU2730485C1 |

| СЫРЬЁ ДЛЯ СПОСОБА АДДИТИВНОГО ПРОИЗВОДСТВА, ИСПОЛЬЗУЮЩИЙ ЭТО СЫРЬЁ СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА И ПОЛУЧАЕМЫЕ ИЗ НЕГО ИЗДЕЛИЯ | 2017 |

|

RU2754261C2 |

Изобретение относится к области керамических композитных материалов и может быть использовано для изготовления деталей и конструкций, для применения в машиностроении, медицине, автомобилестроении, в частности к композиционному керамополимерному прутку для послойной 3D-печати методом экструзии материала. Пруток включает в себя полиамид 12 в количестве 4,8-10,0 мас.% и оксид алюминия в количестве - остальное, и он дополнительно содержит парафин П-2 в количестве 2,7-8,5 мас.%, стеариновую кислоту в количестве 1,5-2,5 мас.% и поливиниловый спирт в количестве 4,53-5,09 мас.%. Технический результат заявленного изобретения заключается в техническом расширении эксплуатационной возможности композиционного керамополимерного прутка для получения плотных спеченных керамических изделий, снижении сложности изготовления сложнопрофильных керамических изделий, а также снижении продолжительности процесса их изготовления. 10 табл., 13 пр.

Композиционный керамополимерный пруток для послойной 3D-печати методом экструзии материала, включающий в себя полиамид 12 и оксид алюминия, отличающийся тем, что он дополнительно содержит парафин П-2, поливиниловый спирт и стеариновую кислоту при следующем соотношении компонентов, мас.%:

| KR 102291562 B1, 18.08.2021 | |||

| Markos Petousis et al | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Nakonieczny, D.S | |||

| et al | |||

| "Alumina and | |||

Авторы

Даты

2025-02-18—Публикация

2023-10-10—Подача