Изобретение относится к области металлургии, в частности к сталеплавильному производству, и может быть использовано для повышения эффективности рафинирования металла в ковше верхней огнеупорной продувочной фурмой.

Современные требования к качеству выплавляемой стали устанавливают целевое содержание примесных элементов исходя из регламентированного содержания примесных элементов в готовой стали. С этой целью проводят рафинирующую обработку металла в заливочных ковшах при помощи верхней огнеупорной продувочной фурмой с вдуванием порошкообразных реагентов.

Известна фурма с цилиндрическим соплом, состоящая из полой трубы, футерованной огнеупорами, и эксцентрично установленным в ней цилиндрическим стержнем. [1] (Авторское свидетельство SU № 1137108 А, МПК С 21 С 5/48, опубликовано 30.01.1985).

Недостатком данной фурмы является сложность ее конструкции, и частичное сглаживание пульсаций вследствие большой протяженности щелевого канала и малой его ширины, пульсирующий поток после попадания в металл разрушается с образованием крупных пузырей, что способствует захлестыванию фурмы выплесками металла. Кроме того, щелевая часть фурмы постепенно зарастает металлом, что приводит к дальнейшему сглаживанию пульсаций, к снижению интенсивности перемешивания и снижению степени усвоения ферросплавов и механических свойств чугуна.

Наиболее близким техническим решением является фурма для продувки металла в ковше [2] (патент на полезную модель RU №61710 МПК C21C5/48, опубл. 10.03.2007, бюл. №7) содержащая металлическую трубу, футерованную снаружи огнеупорами и установленными внутри ее пульсаторами, выполненными в виде жестко прикрепленных к трубе стержней, при этом оси пульсаторов расположены перпендикулярно оси трубы и параллельно друг другу, причем ось верхнего пульсатора расположена от верхнего среза трубы на расстоянии (1,6-1,8) Дт, а ось нижнего пульсатора - на расстоянии (0,05-5,0) Дт от среза в нижней части трубы, при этом диаметр пульсаторов равен (0,25-0,45) Дт, где Дт - внутренний диаметр трубы, мм.

Недостатком этой фурмы является сложность ее конструкции, выбор двух и более ярусов пульсаторов нецелесообразен, данное решение приводит к неравномерному зарастанию каналов пульсаторов порошкообразными реагентами и преждевременному выводу фурмы из эксплуатации.

Техническим результатом настоящего изобретения является: повышение срока службы верхних огнеупорных продувочных фурм, снижение трудозатрат при обработке металла в ковше.

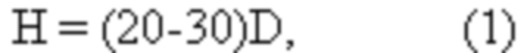

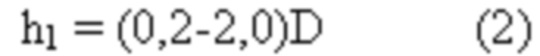

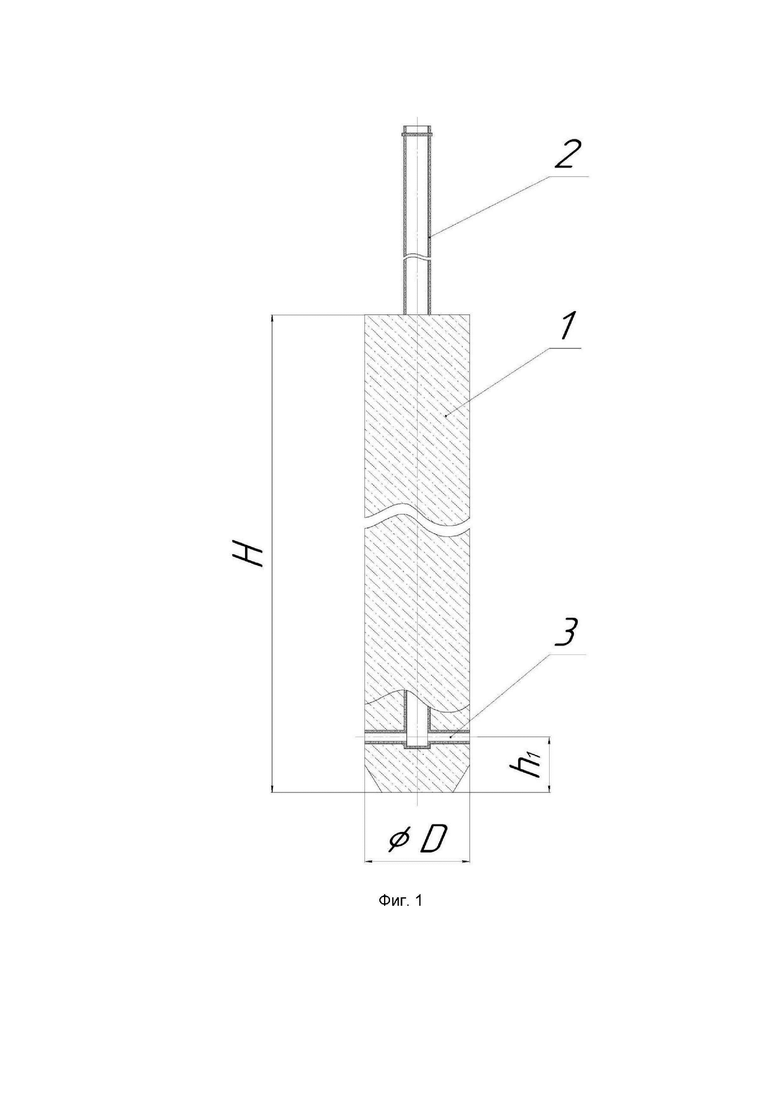

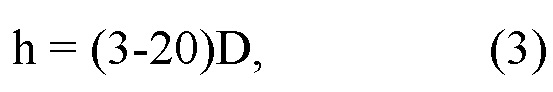

Указанный технический результат решается благодаря тому, что продувочная фурма для рафинирования металла в ковше, состоящая из слоя огнеупорного бетона 1, выполненная в виде единого изделия цилиндрической формы, нанизанного на металлическую трубу 2, имеющую в нижней части сквозное отверстие 3 для продувки металла, предусмотрены следующие отличия: величина высоты H слоя огнеупорного бетона 1 и высоты h1 между нижним торцом огнеупорного бетона 1 и центральной осью сквозного отверстия выполнена со следующими соотношениями размеров:

где: Н - высота слоя огнеупорного бетона 1, мм,

D - диаметр слоя огнеупорного бетона 1, мм;

h1 - высота между нижним торцом огнеупорного бетона 1 и центральной осью сквозного отверстия 3, мм.

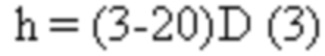

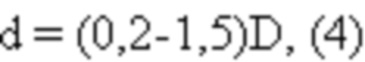

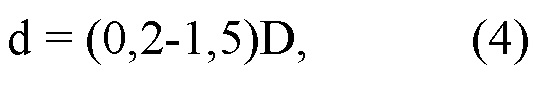

Кроме того, предложенное устройство отличается тем, что верхняя часть продувочной фурмы выполнена в виде секции слоя огнеупорного бетона со следующими соотношениями размеров:

где: h - высота секции слоя огнеупорного бетона 1 в верхней части продувочной фурмы, мм;

D - диаметр слоя огнеупорного бетона 1, мм,

и

где: d - диаметр секции слоя огнеупорного бетона 1 в верхней части продувочной фурмы, мм.

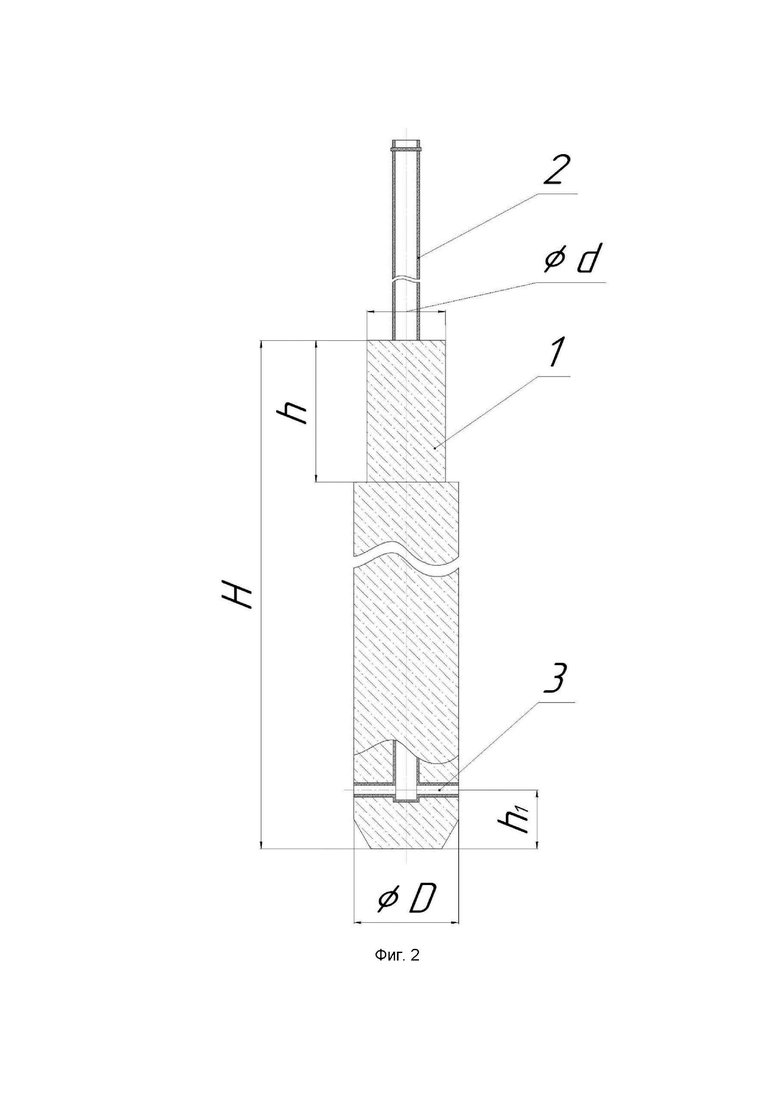

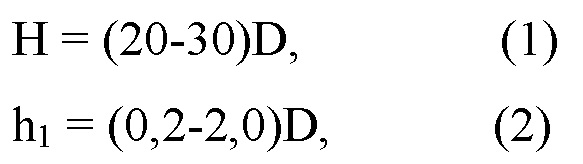

Техническая сущность изобретения поясняется чертежами, на которых изображены:

- Фиг.1 - продувочная фурма для рафинирования металла в ковше

(общий вид);

- Фиг.2 - продувочная фурма для рафинирования металла в ковше (с верхней секцией).

Описание ссылочных позиционных номеров:

1. Слой огнеупорного бетона;

2. Металлическая труба;

3. Сквозное отверстие;

Н - высота слоя огнеупорного бетона 1, мм.;

D - диаметр слоя огнеупорного бетона 1, мм.;

h1 - высота между нижним торцом слоя огнеупорного бетона 1 и центральной осью сквозного отверстия 3, мм.;

h - высота секции слоя огнеупорного бетона 1 в верхней части продувочной фурмы, мм.;

d - диаметр секции слоя огнеупорного бетона 1 в верхней части продувочной фурмы, мм.

Продувочная фурма для рафинирования металла в ковше содержит (Фиг.1): металлическую трубу 2, футерованную слоем огнеупорного бетона 1, сквозное отверстие 3.

Слой огнеупорного бетона 1 выполнен цилиндрической формы. В качестве бетона используют огнеупорный бетон, например, высокоглиноземистый бетон с добавлением металлической фибры, для того чтобы выдержать большие температуры. Труба 2 выполнена, металлической для того, чтобы выдержать температурные нагрузки. Сквозное отверстие 3 выполнено Т-образной формы, что способствует равномерности схода вихрей с равномерной периодичностью на срезе металлической трубы 2.

В процессе разработки патентуемой продувочной фурмы определены оптимальные соотношения размеров высоты слоя огнеупорного бетона 2, и диаметра слоя огнеупорного бетона 1, геометрическая форма которых и конечные размеры обеспечивают оптимальный износ при максимальной стойкости огнеупорного слоя в процессе эксплуатации продувочной фурмы.

В частности, при выполнении сквозного отверстия 3 Т-образной формы, проведенные исследования позволяют констатировать, что обеспечивается равномерность схода вихрей с равномерной периодичностью на срезе металлической трубы 2, а для достижения максимальной стойкости, высота Н и диаметр D огнеупорного бетона 1 должна быть выполнена со следующими соотношениями размеров:

где: Н - высота слоя огнеупорного бетона 1, мм,

D - диаметр слоя огнеупорного бетона 1, мм;

h1 - высота между нижним торцом огнеупорного бетона 1 и центральной осью сквозного отверстия 3, мм.

Данные зависимости основываются на результатах ряда испытаний на АО «ЕВРАЗ НТМК» в конвертерном цехе. В ходе испытаний было выявлено, что:

- величины Н высоты слоя огнеупорного бетона менее 20D (Фиг.1) высоты продувочной фурмы будет недостаточно для погружения в сталеразливочный ковш с расплавом и проведения эффективной продувки.

- при величине Н высоты слоя огнеупорного бетона более 30D высота продувочной фурмы будет излишней, что отрицательно сказывается на ее себестоимости.

- при величине h1 высоты между нижним торцом огнеупорного бетона 1 и центральной осью сквозного отверстия 3 менее 0,2D сквозное отверстие для продувки порошкообразными реагентами будет находится близко к торцу фурмы, что отрицательно скажется на стойкости фурмы, по причине того, что огнеупорный материал будет достаточно быстро разрушаться в районе сопел.

- при величине h1 высоты между нижним торцом огнеупорного бетона 1 и центральной осью сквозного отверстия 3 более 2,0D сквозное отверстие для продувки порошкообразными реагентами будет находится высоко от торца продувочной фурмы, что отрицательно скажется на себестоимости фурмы по причине использования излишнего огнеупорного материала.

На Фиг.2 приведен вариант выполнения высоты секции огнеупорного

бетона в верхней части продувочной фурмы со следующими соотношениями размеров:

где:

h - высота секции слоя огнеупорного бетона 1 в верхней части продувочной фурмы, мм;

D - диаметр слоя огнеупорного бетона 1, мм

и

где:

d - диаметр секции слоя огнеупорного бетона 1 в верхней части продувочной фурмы, мм.

Данные зависимости основываются на результатах ряда испытаний на АО «ЕВРАЗ НТМК». В ходе испытания было выявлено:

- при величине h высоты секции огнеупорного слоя бетона менее 3D использование данной секции в верхней части продувочной фурмы нецелесообразно, по причине того, что затраты при производстве данной секции будут выше, при аналогичной стойкости продувочной фурмы без секции в верхней части продувочной фурмы.

- при величине h высоты секции огнеупорного слоя бетона более 20D при эксплуатации продувочной фурмы износ огнеупорного бетона будет неравномерный, что приведет к уменьшению стойкости фурмы.

- при величине d диаметра секции слоя огнеупорного бетона 1 в верхней части продувочной фурмы менее 0,2 D при эксплуатации продувочной фурмы толщины огнеупорного бетона в верхней части фурмы будет недостаточного, металлическую трубу в верхней части продувочной фурмы будет изгибать под действием высоких температур.

- при величине d диаметра секции слоя огнеупорного бетона 1 в верхней части продувочной фурмы более 1,5 D использование данной секции в верхней части продувочной фурмы нецелесообразно, по причине того, что затраты при производстве данной секции будут выше, при аналогичной стойкости продувочной фурмы без секции в верхней части продувочной фурмы.

Изобретение работает следующим образом.

Предлагаемое изобретение испытано в конвертерном цехе АО «ЕВРАЗ НТМК» на участке конвертеров на установке десульфурации чугуна. Продувочную фурму изготавливают из металлической трубы с внутренним диаметром 29 мм, длиной цилиндрической части 5500 мм, затем ее футеруют снаружи огнеупорным бетоном диаметром до 210 мм. Сквозное отверстие, выполняют из стержней металлических диаметром 11 мм., которые с помощью сварки приваривают в нижней части на расстоянии 100 мм от нижнего среза огнеупорной части фурмы.

Продувочная фурма работает следующим образом.

Непосредственно перед опусканием продувочной фурмы в ковш с расплавом через металлическую трубу подают транспортирующий газ, например, азот под давлением примерно 0,22 МПа. Продувочную фурму опускают в расплав на глубину, при которой расстояние от днища ковша до торцевой поверхности фурмы составляет примерно 600-700 мм, и осуществляют продувку расплава с помощью реагентов, например, извести и /или магния. После окончания продувки реагентами продувочную фурму извлекают из расплава без отключения подачи транспортирующего газа, после чего производят автоматическую отчистку сопел продувочной фурмы от вдуваемых реагентов. Затем продувочную фурму поднимают в первоначальное положение.

Продувку производили порошкообразными реагентами в ковше емкостью 160 т. Наилучшие данные по сроку службы и снижения затрат получены при эксплуатации продувочной фурмы длиной цилиндрической части 5550 мм, диаметром 230 мм огнеупорного бетона. Сквозное отверстие на расстоянии 100 мм от нижнего среза огнеупорной части фурмы. Результат испытаний следующий: увеличение срока службы продувочной фурмы на 44 % в среднем с 900 минут до 1300 минут, сокращение удельных затрат и получение экономического эффекта около 3 млн рублей в год.

Анализ патентов и научно-технической информации не выявил

использования новых существенных признаков, используемых в предлагаемом решении по их функциональному назначению. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Таким образом, использование заявленного изобретения продувочной фурмы для рафинирования металла в ковше позволяет:

1. повысить срок службы;

2. снизить удельные расходы, улучшить технико-экономические показатели.

Источник информации:

[1] Авторское свидетельство SU № 1137108 А, МПК С21С 5/48, опубликовано 30.01.1985;

[2] патент на полезную модель RU №61710 МПК C21C5/48, опубл. 10.03.2007, бюл. № 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления продувочной фурмы из огнеупорной массы | 2023 |

|

RU2817169C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2369464C2 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2368460C2 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2186858C2 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2022 |

|

RU2786514C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2243267C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2021 |

|

RU2766401C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2373023C2 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУВОЧНОГО МОНОБЛОКА И ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОБЛОКА | 2003 |

|

RU2255118C1 |

Изобретение относится к области металлургии, в частности к сталеплавильному производству, и может быть использовано для повышения эффективности рафинирования металла в ковше верхней огнеупорной продувочной фурмой. Фурма состоит из слоя огнеупорного бетона, выполненная в виде единого изделия цилиндрической формы, нанизанного на металлическую трубу, имеющую в нижней части сквозное отверстие для продувки металла. Величина высоты H слоя огнеупорного бетона и высоты h1 между нижним торцом огнеупорного бетона и центральной осью сквозного отверстия выполнена со следующими соотношениями размеров: Н=(20-30)D, h1 = (0,2-2,0)D, где: Н - высота слоя огнеупорного бетона, мм, D - диаметр слоя огнеупорного бетона, мм; h1 - высота между нижним торцом огнеупорного бетона и центральной осью сквозного отверстия (3), мм. Изобретение позволяет повысить срок службы верхних огнеупорных продувочных фурм на 44% в среднем с 900 мин до 1300 мин. 1 з.п. ф-лы, 2 ил.

1. Продувочная фурма для рафинирования металла в ковше, содержащая металлическую трубу (2), футерованную снаружи слоем огнеупорного бетона (1), выполненная в виде единого изделия цилиндрической формы, имеющую в нижней части сквозное отверстие (3), отличающаяся тем, что величина высоты H слоя огнеупорного бетона (1) и высоты h1 между нижним торцом огнеупорного бетона (1) и центральной осью сквозного отверстия выполнена со следующими соотношениями размеров:

где Н - высота слоя огнеупорного бетона 1, мм;

D - диаметр слоя огнеупорного бетона 1, мм;

h1 - высота между нижним торцом огнеупорного бетона (1) и центральной осью сквозного отверстия (3), мм.

2. Продувочная фурма по п. 1, отличающаяся тем, что верхняя часть продувочной фурмы выполнена в виде секции слоя огнеупорного бетона со следующими соотношениями размеров:

где h - высота секции слоя огнеупорного бетона (1) в верхней части продувочной фурмы, мм;

D - диаметр слоя огнеупорного бетона (1), мм;

и

где d - диаметр секции слоя огнеупорного бетона (1) в верхней части продувочной фурмы, мм.

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ГАЗОФЛЮСОВОЙ СМЕСИ В РАСПЛАВ | 1998 |

|

RU2151811C1 |

| Фурма для глубинной продувки металла в ковше | 1983 |

|

SU1133298A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE 3621323 A, 08.01.1987 | |||

| US 2009013827 A, 15.01.2009. | |||

Авторы

Даты

2023-05-31—Публикация

2022-11-02—Подача