Изобретение относится к металлургии, в частности к термической обработке сталей и сплавов, и может быть использовано в машиностроении, а именно к способам повышения надежности режущего инструмента из инструментальных быстрорежущих сталей при термической обработке в присутствии внешнего магнитного поля.

Получение высокопрочных, устойчивых к эксплуатационным воздействиям изделий из быстрорежущих легированных сталей является важнейшей задачей металловедения. Эта работа ведется по следующим направлениям: получение новых материалов и совершенствование традиционных методов их изготовления. Перспективными эффективными методами следует считать комплексное воздействие на структуру и механические свойства стали, применение ультразвуковых, химикотермических, термомеханических и магнитных обработок без изменения химического состава используемых сложнолегированных материалов.

Известен способ (Малыгин Б.В. Магнитное упрочение инструмента и деталей машин. - М.: Машиностроение, 1989. - 112 с), включающий закалку и отпуск с последующей обработкой в магнитном поле.

К недостаткам этого способа относится то, что со временем эффект улучшения механических свойств изделия исчезает, т.к. намагничивание после термообработки не влияет на структуру стали, а лишь снижает микронапряжение в полученном изделии и с течением времени исчезает.

Известен способ термообработки высокоуглеродистых высокохромистых сталей (SU/ 1586201 А1, С21D 1/04, 1990), включающий намагничивание высокоуглеродистой высокохромистой стали в постоянном магнитном поле, закалку в масле с последующим термоциклированием.

Намагничивание стали в постоянном магнитном поле проводят при отрицательных температурах.

Необходимый результат при использовании этого способа обработки не будет достигнут, так как карбиды легированных быстрорежущих сталей, содержащих помимо Gr еще и W, V, Мо и Со в высоколегированных сталях, являются обычно сложными твердыми растворами, существенно отличающимися по составу и свойствам.

Наиболее близким к предлагаемому способу является способ термомагнитной обработки изделий из инструментальной быстрорежущей стали в присутствии внешнего постоянного магнитного поля (RU.2273 670.С1, С21D 1/04, 2006), включающий дополнительную термообработку при температуре 540-580°С в присутствии магнитного поля, выдержку и медленное охлаждение до комнатной температуры, при этом до обработки в магнитном поле изделия предварительно подвергают стандартной термообработке с последующим нанесением на их поверхность алмазоподобного покрытия.

К недостаткам вышеописанного способа относится то, что он не дает улучшения микроструктуры ведущего к повышению качества изделий из легированных быстрорежущих сталей, вводит дополнительные операции термической и химикотермической обработки.

Кроме того, при использовании известного способа не достигается получение изотропности получаемой структуры по всему сечению изделия, что приводит к анизотропии механических свойств, а упроченный слой не превышает 1000-2000Ǻ и быстро изнашивается при использовании изделий.

Задачей изобретения является улучшение эксплуатационных свойств различного инструмента, изготавливаемого из легированных быстрорежущих сталей, которое выражается в повышении теплостойкости, а также уменьшении балла карбидной неоднородности, что приводит к увеличению ударной вязкости и твердости.

Достигается это тем, что в способе термомагнитной обработки изделий из инструментальной быстрорежущей стали, включающем термическую обработку и магнитную обработку в постоянном магнитном поле, магнитную обработку изделий проводят перед термической обработкой при температуре 20°С циклически с напряженностью не менее 7,5×105 А/м и с выдержкой в каждом цикле 2 мин, при этом количество циклов составляет до 3.

Образцы изделий, прошедших предлагаемый способ термомагнитной обработки, приобретают стабильность физико-механических свойств за счет повышения сопротивления материалов хрупкому, усталостному и динамическому разрушению, обеспечивающих им длительную устойчивость к эксплуатационным воздействиям даже при многократной перезаточке, что приводит к увеличению ресурса их эксплуатации. Предлагаемый способ существенно снижает трудоемкость, энергозатраты и время на изготовление готовых изделий.

Проверка соответствия заявленного изобретения требованию изобретательского уровня показала, что изобретение не следует для специалиста явным образом из известного уровня техники, т.к. из последнего не выявлено влияния предписываемых изобретением преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение технического результата.

Эффект от предлагаемой термомагнитной обработки является необратимым и лежит в основе изменения структуры металла изделия по всему сечению, что приводит к повышению теплостойкости и механических свойств стали.

Примеры осуществления способа

Предлагаемый способ термической обработки опробован на образцах из быстрорежущих легированных сталей Р6М5, Р12, Р18, Р18К5Ф2 диаметром 12 мм и длиной 15 мм. Химический состав стали соответствует ГОСТ 19265-73. Ударную вязкость определяли по ГОСТ 9454-78. Балл карбидной неоднородности определяли по ТУ 14-1-595-73. Твердость по Роквеллу - на приборе ТК-2М по ГОСТ 9013-59. Размер карбидов определяли с помощью количественного металлографического анализа. Намагничивание образцов осуществляли, используя лабораторный электромагнит СП58Б.

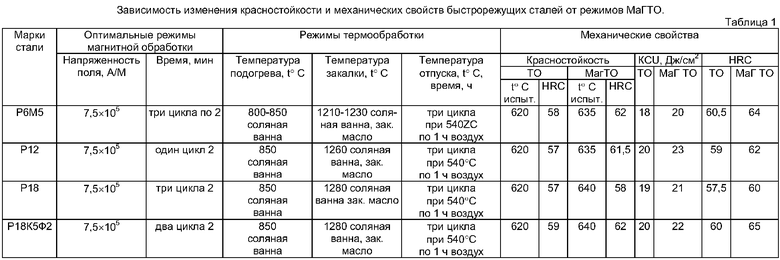

Образцы из быстрорежущей стали, взятые в отожженном состоянии, первоначально подвергают магнитной обработке при температуре 20°С в продольном магнитном поле напряженностью не менее 7,5×105 А/М, а время выдержки в зависимости от марки сталей выбирается от 1 до 3 циклов по 2 минуты. После чего образцы сталей проходят термообработку, с подогревом 800-850°С, с последующим нагревом под закалку при температуре 1210-1280°С, охлаждением в масло, промывку и трехкратный отпуск при 540°С с временем выдержки по 1 часу. Термическая обработка проводится одновременно для образцов, прошедших магнитную обработку, и образцов, ее не прошедших. Результаты изменения теплостойкости и механических свойств в зависимости от режимов термомагнитной обработки представлены в табл.1.

Из табл.1 видно, что механические свойства сталей, прошедших магнитную обработку, превосходят свойства сталей, не подвергавшихся магнитной обработке.

Теплостойкость первых возросла до 635-640°С, а твердость - до 60-65 HRC, ударная вязкость - до 19-23 Дж/см2.

В табл.2 представлены результаты металлографических исследований быстрорежущих сталей до и после магнитной обработки. Она снижает на 1-2 балла карбидную неоднородность и уменьшает дисперсность карбидной фазы.

Таким образом, заявляемый способ термомагнитной обработки изделий из инструментальной быстрорежущей стали С21Д1/04 позволяет без изменения химического состава получить изделия с улучшенными физико-механическими свойствами.

В результате реализации предлагаемого способа термомагнитной обработки полученная мелкодисперсная структура с более низким уровнем напряженности имеет высокую теплостойкость, увеличивающиеся ударную вязкость и твердость, что обеспечивает высокое качество получаемых изделий и повышение их эксплуатационной стойкости в 1,5-2 раза.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННОЙ ШТАМПОВОЙ СТАЛИ | 2008 |

|

RU2383630C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2020 |

|

RU2738870C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2004 |

|

RU2273670C1 |

| Способ термомагнитной обработки цилиндрических изделий из аустенитных и мартенситных сталей | 2023 |

|

RU2821129C1 |

| Способ термомагнитной обработки изделий из стали | 2023 |

|

RU2817275C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНОГО ИНСТРУМЕНТА | 2017 |

|

RU2655403C1 |

| Способ термической обработки быстрорежущих сталей | 1976 |

|

SU643541A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

Изобретение относится к области металлургии, в частности к термической обработке режущего инструмента из инструментальных быстрорежущих сталей при воздействии на изделие магнитным полем и может быть использовано в машиностроении. Для повышения эксплуатационных характеристик изделия из стали Р18 предварительно подвергают цикличной магнитной обработке в постоянном магнитном поле при температуре 20°С с напряженностью не менее 7,5×105 А/м и с выдержкой в каждом цикле 2 минуты, затем осуществляют термическую обработку, при этом количество циклов выбирают в зависимости от марки стали и составляет до 3. 2 табл.

Способ термомагнитной обработки изделий из инструментальной быстрорежущей стали, включающий термическую обработку и магнитную обработку в постоянном магнитном поле, отличающийся тем, что магнитную обработку изделий проводят перед термической обработкой при температуре 20°С циклически с напряженностью не менее 7,5×105 А/м и с выдержкой в каждом цикле 2 мин, при этом количество циклов составляет до 3.

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2004 |

|

RU2273670C1 |

| Способ термической обработки быстрорежущих сталей | 1976 |

|

SU643541A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ ПУТЕМ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2244023C2 |

| RU 2007105490 A, 20.08.2008 | |||

| Способ обработки ферромагнитных изделий | 1989 |

|

SU1723151A1 |

Авторы

Даты

2009-12-27—Публикация

2008-10-10—Подача