Изобретение относится к металлургии и машиностроению и может быть использовано при термической обработке деталей из среднеуглеродистых сталей, работающих при низких температурах.

К деталям машин и механизмов, работающих в условиях "Крайнего Севера" предъявляются высокие требования по хладостойкости, определяемой уровнем ударной вязкости разрушения при низких температурах.

На величину этого показателя существенное влияние оказывают морфология и топография неметаллических включений и избыточных фаз.

Отрицательное влияние неметаллических включений может быть устранено за счет оптимизации процессов раскисления и разливки стали.

На пластические свойства среднеуглеродистих сталей существенное влияние оказывают морфология и топография перлитных включений. Морфология и топография перлита в углеродистых сталях может быть существенно изменена путем термообработки.

Известен способ термообработки литой стали, заключающийся в нагреве отливок на 30-50oС выше точки АС3, выдержке при этой температуре и последующем медленном охлаждении совместно с печью [1] .

Недостатком данного способа термообработки является невысокий уровень показателей вязкости и их нестабильность при низких температурах и низкие прочностные свойства материала.

Наиболее близким к предлагаемому изобретению по технической сущности является способ, заключающийся в том, что детали нагревают на 30-50oС выше точки АС3, выдерживают и охлаждают на воздухе (нормализация), после этого детали нагревают до 500-650oС, выдерживают и охлаждают на воздухе [2] .

Недостатками указанного способа являются недостаточный уровень прочностных свойств и невысокие и нестабильные значения ударной вязкости при низких температурах.

Задачей изобретения является повышение показателей ударной вязкости и их стабильности при низких температурах, а также улучшение прочностных свойств стали.

Поставленная задача достигается тем, что согласно способу термической обработки среднеуглеродистой стали, включающему нормализацию и отпуск, детали подвергают отпуску при 655-750oС в течение 120-300 минут, охлаждают на воздухе и выполняют повторную нормализацию с выдержкой 10-50 мин.

Проведение отпуска (неполного отжига) при температуре 655-750oС в течение 120-300 мин обеспечивает формирование мелкозернистой перлитно-ферритной микроструктуры. Повышение температуры отпуска и проведение повторной нормализации приводит к активации дополнительных центров для формирования мелких зерен аустенита при нагреве деталей при повторной нормализации. Предшествующая термообработка, позволившая получить мелкую перлитно-ферритную структуру, обеспечивает формирование после повторной нормализации равномерной мелкозернистой структуры с зернистым перлитом. Установлено, что конечная структура не зависит от параметров исходной структуры отливки.

Известные и предлагаемый способ термообработки опробовали при изготовлении заготовок корпусов задвижек из стали 25Л на Курганском заводе трубопроводной арматуры ОАО "Икар".

Сталь плавили в индукционной печи с кислой футеровкой. Раскисление стали осуществляли в печи ферромарганцам, ферросилицием и алюминием в количестве 0,1% каждого. В ковше металл дополнительно раскисляли силикокальцием СК-20 в количестве 0,15% от веса расплава.

Для проведения механических испытаний отливали образцы в виде "трефы" по ГОСТ 977-77.

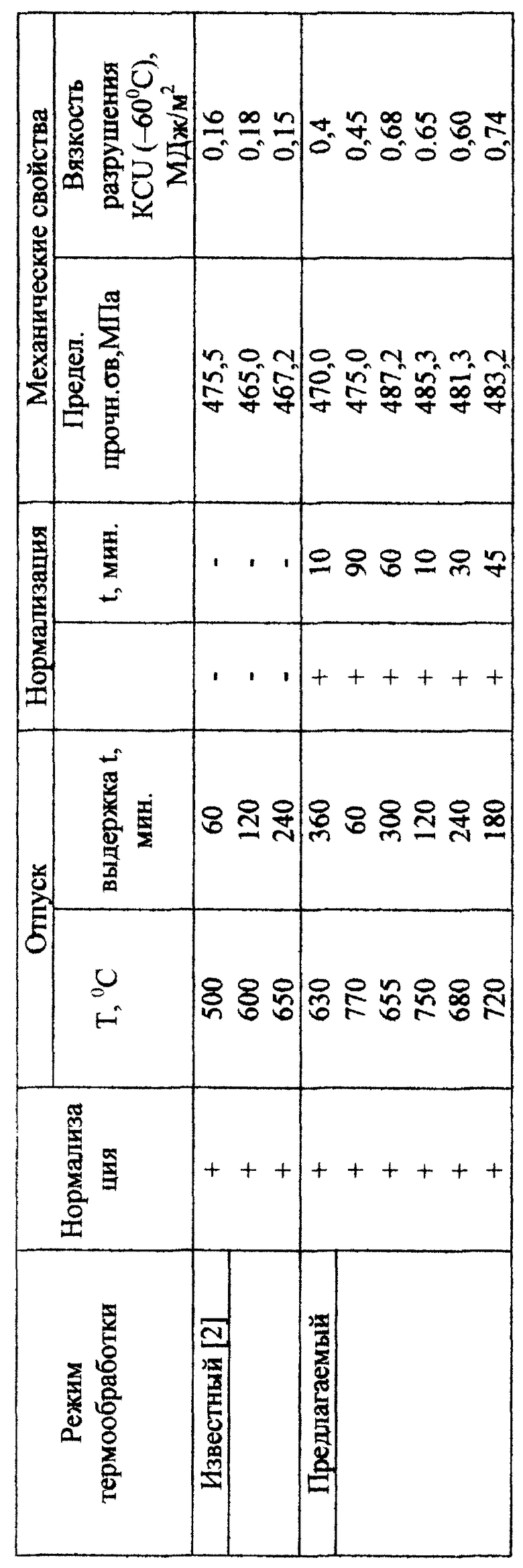

Результаты испытаний образцов с использованием известного и предлагаемого способа термообработки приведены в таблице.

Из таблицы видно, что предлагаемый способ во всем интервале режимов термообработки обеспечивает существенный прирост показателя вязкости разрушения и его стабильности при отрицательных температурах при увеличении уровня прочностных свойств по сравнению с прототипом. Верхние уровни режимов выдержки при отпуске определялись в зависимости от температуры отпуска.

Предельные режимы повторной нормализации выбирались из условия прогрева деталей до полной аустенизации структуры. Причем температура нагрева не превышает 30-50oС точки АС3 для конкретной стали.

Экономическая эффективность от использования предлагаемого изобретения может быть оценена с учетом расширения области использования изделий из литых сталей за счет их применения при более низких температурах по степени увеличения прибыли изготовителя.

Например: Рыночная цена Ц1 задвижек с условным проходом 100 мм и рабочим давлением в 6,3 МПа, изготовленных из стали 25Л с использованием известного способа термообработки (условия эксплуатации до -40oС) составляет 2500-2800 руб.

Рыночная цена Ц2 задвижек из стали 25Л с повышенной хладостойкостью с учетом их потребности (условия работы до -60oС) за счет использования предлагаемой термообработки составляет 8400-8900 руб. Дополнительные затраты Зд по предлагаемому способу не превышают 15% стоимости задвижек.

Тогда степень увеличения прибыли может быть оценена по формуле:

Э= Ц2-Ц1-Зд.

Э= (8900-8400)-(2800-2500)-0,15(2800-2500)

Э= 5680-5525 руб.

Экономическая эффективность от применения предлагаемого изобретения при изготовлении задвижки с условным проходом ДУ 100 и рабочим давлением 6,3 очевидна.

Источники информации

1. Гуляев А. П. Термическая обработка стали. М. : Машгиз, 1960. - 495 с. (89 с. ).

2. Шульте Ю. А. Хладостойкая сталь. М. : Металлургия, 1970. - 224 с. (с. 54,57).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

| Способ термической обработки литых сталей | 2015 |

|

RU2617185C2 |

| СПОСОБ ОБРАБОТКИ СРЕДНЕУГЛЕРОДИСТЫХ СТАЛЕЙ | 2013 |

|

RU2542205C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ | 2001 |

|

RU2204615C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| ЛИТАЯ СТАЛЬ | 2000 |

|

RU2184173C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

Изобретение относится к металлургии и машиностроению и может быть использовано при термической обработке деталей из среднеуглеродистых сталей, работающих при низких температурах. Для решения задачи способ термической обработки среднеуглеродистой стали включает нормализацию и отпуск детали при 655-750oС в течение 120-300 мин, охлаждение на воздухе и повторную нормализацию с выдержкой 10-50 мин. Проведение отпуска (неполного отжига) при 655-750oС в течение 120-300 мин обеспечивает формирование мелкозернистой перлитно-ферритной микроструктуры. Повышение температуры отпуска и проведение повторной нормализации приводит к активации дополнительных центров для формирования мелких зерен аустенита при нагреве деталей при повторной нормализации. Задачей изобретения является повышение показателей ударной вязкости и их стабильности при низких температурах, а также улучшение прочностных свойств стали. 1 табл.

Способ термической обработки среднеуглеродистой стали, включающий нормализацию и отпуск, отличающийся тем, что отпуск осуществляют при 655-750oС в течение 120-300 мин, охлаждают на воздухе и проводят повторную нормализацию с выдержкой 10-60 мин.

| ШУЛЬТЕ Ю.А | |||

| Хладостойкая сталь | |||

| - М.: Металлургия, 1970, с.54, 57, 224 | |||

| Способ термической обработки литых сталей | 1981 |

|

SU1076468A1 |

| Способ термической обработки конструкционной стали | 1986 |

|

SU1439133A1 |

| Способ термической обработки низкоуглеродистых медистых сталей | 1977 |

|

SU703582A1 |

| US 3732127, 08.05.1973 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| ФЕДЮКИН В.К | |||

| Метод термоциклической обработки металлов | |||

| - Л.: Из-во Ленингр | |||

| университета, 1984, с.79-87 | |||

Авторы

Даты

2002-01-10—Публикация

2000-03-16—Подача