Изобретение относится к металлургической промышленности.

Способ предусматривает построение трехмерных зависимостей рекристаллизации в координатах «средняя величина (площадь) зерна - интенсивность деформации - температура». Изобретение позволяет уменьшить число испытаний, повысить точность построения диаграмм и приблизить оценку процесса рекристаллизации к производственным условиям.

Известны способы построения диаграмм рекристаллизации, начиная с 20-х годов прошлого столетия (работы Тафеля, Ганеманна и Шнейдера), в которых для испытаний применяется метод осадки цилиндрических образцов плоскопараллельными опорами [1]. Испытания проводятся в диапазоне температур (600÷1200)°С через 50°С и степенях деформации в пределах (3÷80) %. Величина зерна определяется на шлифах продольных сечений осаженных образцов с применением металлографического метода. Зона замера выбирается по месту пересечения диагоналей продольного сечения осаженного образца (метод Гейна). При построении диаграммы рекристаллизации, средняя площадь зерна соотносится с относительной деформацией по высоте. В последующих способах построения, с целью повышения равномерности деформации в осаженных образцах, и как следствие точности оценки степени деформации, осадку проводили с использованием конических опор (метод Зибеля и Помпа) и образцов с торцевыми выточками, которые заполнялись твердой смазкой. Следует отметить способ И.М. Павлова, предусматривающий построение «истинных» диаграмм по размерам зерен, расположенных по вертикальной оси продольного сечения осаженного образца и сопоставляемых с действительной деформацией, которая определялась по изменению шага резьбы ввинченных шурупов [2]. К недостаткам метода следует также отнести большое количество испытаний и металлографических замеров, и недостаточную точность, которая обусловлено тем, что ввинченный шуруп искажает распределение деформаций в осаживаемом образце.

Во всех способах построение диаграмм рекристаллизации рода основано на металлографических исследованиях осаженных образцов, количество которых при каждой температуре, в показателе относительной деформации по высоте, имеют значения 3, 5, 7, 10, 15, 20. 25. 30, 40, 50 и 80%.

Наряду с неоспоримым удобством способов, в виде определенного места измерения величины зерна в продольном сечении осаженного образца, их применение имеет ряд ограничений, прежде всего из-за большого количества испытаний, неточности построения, а также невозможности использовании показателя относительной степени деформации в условиях пластического деформирования со сложным нагружением.

Наиболее близким по технической сущности к предлагаемому является метод Н.И. Корнеева, в котором место измерения величины зерна в продольном сечении осаженного образца не устанавливалось [1]. На всей поверхности продольного сечения выявлялась максимальная величина зерна, которая на диаграмме соотносилась с относительной деформацией образца по высоте. К недостаткам метода следует также отнести большое количество испытаний и металлографических замеров, и недостаточную точность.

Техническим результатом предлагаемого изобретения является уменьшение числа испытаний на осадку при каждой температуре до двух, повышение точности построения диаграмм и возможности их использования в производственных условиях за счет применения показателя интенсивности деформации.

Технический результат достигается тем, что в способе построения зависимостей рекристаллизации, в котором определение максимальной величины зерна проводится по всей поверхности продольного сечения осаженных образцов без установления места измерения и сопоставляется с относительной деформацией образцов по высоте, проводятся замеры зерна в местах с привязкой к центрам ячеек координатной сетки с размером 2,0 мм × 2,0 мм и сопоставляются с фактической степенью их деформации в показателе интенсивности, определенных методом математического моделирования.

При построении зависимости рекристаллизации место измерения величины зерен на продольном сечении осаженных образцов не устанавливается, а вместо одного замера по продольному сечению 2-х осаженных образцов со степенями обжатия 10 и 50 % проводятся замеры зерна в местах с привязкой к центрам ячеек координатной сетки с размером 2,0 мм × 2,0 мм и сопоставляются с фактической степенью их деформации в показателе интенсивности, определенных методом математического моделирования.

Суть изобретения заключается: во-первых, в использовании неравномерности деформации материала при осадке, которая позволяет на продольных сечениях двух осаженных образцов со относительными деформациями 10 и 50% получить набор значений фактических деформации, получаемых при осадке образцов со степенями относительного обжатия по высоте 3, 5, 7, 10, 15, 20, 25, 30, 40, 50 и 80%; во-вторых, в применении математического моделирования, которое дает оценку степени деформации в показателе интенсивности и увеличивает число сопоставлений величины зерна с степенью деформации на продольных шлифах осаженных образцов, что позволяет повысить точность построения диаграмм рекристаллизации за счет плавного, а не ступенчатого задания степени деформации.

Значения фактической степени деформации и их градиент в плоскости осаженных образцов могут варьироваться, в зависимости от относительной длины осаженных образцов и степени осадки. Диаметры образцов  выбираются в интервале 45…50 мм. Это позволяет, кроме определения величины зерна в период динамической рекристаллизации, определять ее изменение на стадиях собирательной рекристаллизации при отжигах различной продолжительности, и производить построение диаграмм 3-го рода [3]. Значение относительной длины образца

выбираются в интервале 45…50 мм. Это позволяет, кроме определения величины зерна в период динамической рекристаллизации, определять ее изменение на стадиях собирательной рекристаллизации при отжигах различной продолжительности, и производить построение диаграмм 3-го рода [3]. Значение относительной длины образца  определяется ее устойчивостью при осадке и выбирается в пределах 1,4…2,2.

определяется ее устойчивостью при осадке и выбирается в пределах 1,4…2,2.

Предлагаемый способ реализуется следующим образом. Испытания цилиндрических образцов проводятся при каждой температуре с относительными степенями деформации ~ 15 и 50%. Математическое моделирование определяет деформированное состояние в продольных сечениях осаженных образцов в показателе интенсивности деформации, с привязкой к центрам ячеек с координатной сеткой размером 2,0 мм × 2,0 мм (фиг. 1), в которых металлографическим методом определяется величина зерна.

Величина зерна определяется металлографическим методом на шлифах образцов, вырезанных из осаженных заготовок. Для этого последние разрезаются по высоте на две равные половины, которые в свою очередь вдоль продольной оси разделяются на четыре части с применением проволочной электроэрозионной резки. Часть осаженного образца со степенью деформации 12,5% режется на шесть образцов, со степенью деформации 45% - на четыре образца (фиг. 2). Металлографический анализ выполняется с применением разработанной программы для ЭВМ, основанной на программном обеспечении NI Vision в среде разработки LabVIEW фирмы National Instruments [4]. Программа обеспечивает мониторинг микроструктуры с цифровых фотографий с увеличением ×200 с использованием принципа бинаризации и включает: измерения, определение количества зерен, их среднюю величину и площадь на исследуемой поверхности шлифа, интерфейс которой приведен на фиг. 3.

Пример 1. Построение диаграммы рекристаллизации 2-го рода стали ферритно-мартенситного класса 14Х17Н2 при испытаниях на осадку цилиндрических образцов с относительной длиной  2,2.

2,2.

Условия испытаний:

- заготовки из горячекатаного проката: цилиндрические образцы с плоскими торцами (диаметр  = 45 мм, высота

= 45 мм, высота  = 100 мм);

= 100 мм);

- температуры нагрева: 900, 1000, 1100, 1150°С;

- количество испытаний: две осадки со степенями деформации:  = 12,5% (

= 12,5% ( = 87,5 мм,

= 87,5 мм,  = 46 мм,

= 46 мм,  = 48 мм),

= 48 мм),  = 45% (

= 45% ( = 55мм,

= 55мм,  = 46 мм,

= 46 мм,  = 48 мм);

= 48 мм);

- вид испытаний: осадка на кривошипном горячештамповочном прессе.

Значения интенсивности деформированного состояния материала в поперечных сечениях осаженных заготовок со степенями деформации 12,5 и 45% в соответствии с координатной сеткой размером 2,0×2,0 мм, определенные математическим моделированием, приведены в таблицах 1 и 2. На их основании построены поля деформаций, в показателе интенсивности, 1/4 части продольного сечения осаженных образцов (фиг. 4).

в продольном сечении осаженного образца из стали 14Х17Н2 с относительной степенью деформации

в продольном сечении осаженного образца из стали 14Х17Н2 с относительной степенью деформации  45%

45%

В таблицах 1 и 2 в порядке возрастания деформированного состояния выбраны 32 ячейки. В их соответствии, на шлифах продольных сечений при каждой температуре испытания, металлографическим методом определялась средняя площадь зерна. Для температуры 1100°С полученные значения средней площади зерна в соответствии с интенсивностью деформации приведены в таблице 3, на основании которых графически построено температурное сечение диаграммы рекристаллизации 2-го рода (фиг. 5).

в порядке возрастания при температуре 1100°С

в порядке возрастания при температуре 1100°С

Пример 2. Построение диаграммы рекристаллизации 2-го рода стали аустенитного класса Х18Н10Т при испытаниях на осадку цилиндрических образцов с относительной длиной  1,4.

1,4.

Условия испытаний:

- заготовки из горячекатаного проката: цилиндрические образцы с плоскими торцами (диаметр  = 50 мм, высота

= 50 мм, высота  = 70 мм, относительная длина

= 70 мм, относительная длина  = 1.4);

= 1.4);

- нагрев заготовок: температуры нагрева: 900, 1000, 1100, 1150°С, скорость нагрева 3 ;

;

- количество испытаний: две осадки со степенями деформации:  = 10% (

= 10% ( = 63 мм,

= 63 мм,  = 25 мм,

= 25 мм,  = 52 мм),

= 52 мм),  = 50% (

= 50% ( = 35 мм,

= 35 мм,  = 46 мм,

= 46 мм,  = 48 мм) со свободным остыванием осаженных образцов на воздухе;

= 48 мм) со свободным остыванием осаженных образцов на воздухе;

- вид испытаний: осадка на пневматическом молоте.

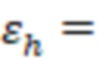

Значения интенсивности деформированного состояния материала в поперечных сечениях осаженных заготовок со степенями деформации 10 и 50% в соответствии с координатной сеткой размером 2,0×2,0 мм, определенные математическим моделированием, приведены в таблицах 4 и 5. На их основании построены поля деформаций, в показателе интенсивности, 1/4 части продольного сечения осаженных образцов (фиг. 6).

в продольном сечении осаженного образца из стали Х18Н10Т с относительной степенью деформации

в продольном сечении осаженного образца из стали Х18Н10Т с относительной степенью деформации  10%

10%

в продольном сечении осаженного образца из стали Х18Н10Т с относительной степенью деформации

в продольном сечении осаженного образца из стали Х18Н10Т с относительной степенью деформации  50%

50%

образца

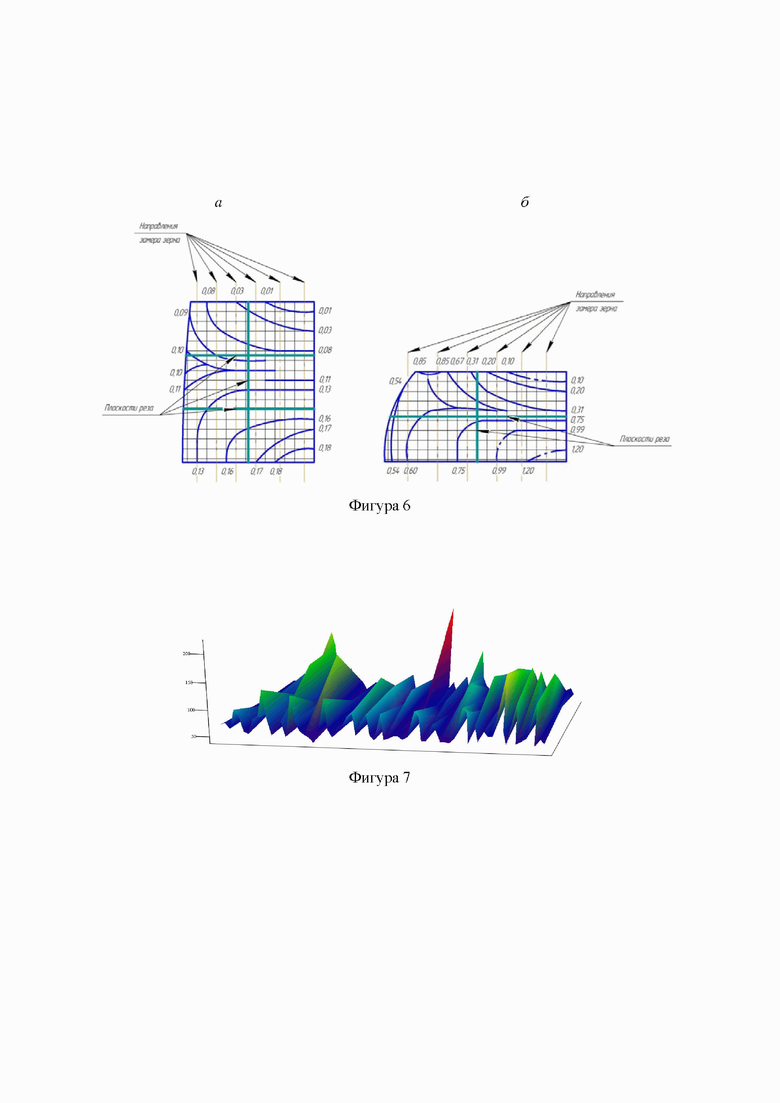

В таблицах 4 и 5 в порядке возрастания деформированного состояния выбраны 22 ячейки (таблица 6).

В соответствии с выбранными ячейками на шлифах продольных сечений образцов, осаженных при температурах 900, 1000, 1100°С, с применением специализированной программы для ЭВМ [4] определялась средняя площадь зерна. На основании обработки цифровых фотографий микроструктур построена трехмерная диаграмма рекристаллизации 2-го рода, приведенная на фиг. 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики состояния зубочелюстной системы | 1984 |

|

SU1281252A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АНТИТЕЛ К Mycobacterium leprae | 2012 |

|

RU2500423C1 |

| СПОСОБ ДИФФЕРЕЦИАЛЬНОЙ ДИАГНОСТИКИ НОВООБРАЗОВАНИЙ ГОЛОВНОГО МОЗГА | 2013 |

|

RU2519151C1 |

| СПОСОБЫ И КОМПОЗИЦИИ ДЛЯ ЛЕЧЕНИЯ ВИЧ-ИНФЕКЦИИ | 2005 |

|

RU2367439C2 |

| ПРОДУКЦИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2689830C2 |

| ФРАГМЕНТЫ ПИЩЕВЫХ БЕЛКОВ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2013 |

|

RU2634407C2 |

| Способ коррекции состава микрофлоры кишечника сельскохозяйственной птицы | 2024 |

|

RU2819875C1 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2720277C2 |

| ГЕМОСТИМУЛИРУЮЩЕЕ СРЕДСТВО И СПОСОБ СТИМУЛЯЦИИ ГЕМОПОЭЗА | 2009 |

|

RU2414926C1 |

| СКОНСТРУИРОВАННЫЕ МИШЕНЬ-СПЕЦИФИЧЕСКИЕ НУКЛЕАЗЫ | 2017 |

|

RU2782794C2 |

Изобретение относится к металлургической промышленности. При каждой температуре нагрева производят осадку двух образцов с двумя степенями обжатия. Определяют среднюю площадь зерна по всей поверхности продольного сечения осаженных образцов в центрах ячеек координатной сетки с размером 2,0 мм × 2,0 мм. Определяют в продольном сечении осаженных образцов значения фактической степени деформации в показателе интенсивности деформации с привязкой к центрам ячеек координатной сетки методом математического моделирования. Сопоставляют значения средней площади зерна и значения фактической степени деформации в показателе интенсивности деформации и на их основании осуществляют построение зависимостей средней площади зерна от фактической степени деформации в показателе интенсивности деформации при температурах нагрева. В результате обеспечивается уменьшение числа испытаний на осадку и повышение точности построения диаграмм. 7 ил., 6 табл., 2 пр.

Способ построения зависимостей рекристаллизации, включающий осадку образцов при температурах нагрева, определение средней площади зерна в местах координатной сетки на продольном сечении осаженных образцов, определение в продольном сечении осаженных образцов значений фактической степени деформации в показателе интенсивности деформации, сопоставление значений средней площади зерна и значений фактической степени деформации в показателе интенсивности деформации и на их основании построение зависимостей средней площади зерна от фактической степени деформации в показателе интенсивности деформации при температурах нагрева, отличающийся тем, что при каждой температуре нагрева осуществляют осадку двух образцов с двумя степенями обжатия, среднюю площадь зерна определяют по всей поверхности продольного сечения осаженных образцов в центрах ячеек координатной сетки с размером 2,0 мм × 2,0 мм, а значения фактической степени деформации в показателе интенсивности деформации в продольном сечении осаженных образцов определяют с привязкой к центрам упомянутых ячеек координатной сетки методом математического моделирования.

| ГАЛКИН В.В | |||

| и др | |||

| К вопросу о построении диаграмм рекристаллизации металла | |||

| Заготовительные производства в машиностроении (Кузнечно-штамповочное, литейное и другие производства), 2013, N3, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| СПОСОБ ИЗУЧЕНИЯ ПЕРВИЧНОЙ РЕКРИСТАЛЛИЗАЦИИ | 2012 |

|

RU2496103C1 |

| СПОСОБ ТЕКСТУРНОГО АНАЛИЗА МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2122200C1 |

| Способ определения степени неоднородности распределения пластической деформации в металлах | 1989 |

|

SU1714419A1 |

| Способ нагружения образца материала сжатием | 1984 |

|

SU1234750A1 |

| US 11358202 B2, 14.06.2022. | |||

Авторы

Даты

2024-04-15—Публикация

2023-06-22—Подача