Предлагаемое изобретение относится к рентгеноструктурному анализу поликристаллов, в частности к послойному исследованию степени совершенства кристаллографической текстуры в металлах и сплавах.

Известен рентгенографический способ текстурного анализа металлов и сплавов, включающий холодную обработку давлением при закритических степенях деформации, изохронный отжиг, рентгенографирование контрольных образцов при фиксируемом направлении деформации относительно оси гониометра, сравнение максимальной интенсивности интерференционных линий контрольных образцов с одноименными линиями эталонного, построение полюсных фигур, их анализ и оценку по ним степени совершенства кристаллографических текстур деформации и рекристаллизации (Горелик С. С., Расторгуев Л.Н., Скаков Ю.А. Рентгенографический и электронно-оптический анализ. М.: Металлургия 1970. 366 с./С. 182-188).

Однако этому способу присущи сложность и трудоемкость, связанные с рентгенографированием объекта и эталонного образца при ряде сочетаний углов скольжения и азимута или наклона, с анализом интенсивности интерференционных линий при различных углах и построением и интерпретацией полюсных фигур. Трудоемкость способа сильно возрастает при послойном исследовании текстур из-за необходимости использования более одного излучения; анализа дифракционных картин, полученных от слоев материала различной толщины, и незначительных изменений в наборе основных ориентировок обеих текстур по толщине слоя, участвующего в создании дифракционной картины.

Помимо сложности и трудоемкости известный способ недостаточно информативен. Так, он не позволяет определять температуры начала tн и завершения tк первичной рекристаллизации, т. е. ее температурный интервал, и исследовать кинетику превращения текстуры деформации в текстуру рекристаллизации.

По общей совокупности признаков более близким к предложению является способ, содержащий холодную обработку давлением при закритических степенях деформации, изохронный отжиг, рентгенографирование контрольных образцов при фиксируемом направлении деформации относительно оси гониометра, сравнение максимальной интенсивности интерференционных линий контрольных образцов с одноименными линиями эталонного, выбор двух линий с различным характером зависимости интенсивности от степени деформации до и после отжига, построение зависимостей соотношения интенсивностей этих линий от температуры отжига в различных излучениях и послойное определение по ним степени совершенства кристаллографических текстур (Колеров О.К., Гречников Ф.В., Логвинов А.Н. Заводская лаборатория. 1997. N1 С. 19-22).

Хотя данный способ проще и менее трудоемок, чем предыдущий, а также позволяет послойно определять значения tн и tк и послойно исследовать кинетику превращения текстуры деформации в текстуру рекристаллизации, тем не менее он не обеспечивает возможности нахождения с удовлетворительной точностью относительных количеств текстур деформации и рекристаллизации после отжига сплавов в температурном интервале tк-tн. Подобная ограниченность способа обусловлена низкой точностью оценки степени совершенства текстур из-за рентгенографирования контрольных образцов поперек направления деформации, которое далеко не всегда соответствует направлению основной ориентировки зерен ни в текстуре деформации, ни в текстуре рекристаллизации.

Поставленная задача состоит в повышении точности послойного определения степени совершенства кристаллографических текстур и расширении функциональных возможностей способа посредством послойного нахождения относительных количеств текстур деформации и рекристаллизации в сплавах после отжига в температурном интервале tк - tн или определения температуры отжига для получения заданных количеств тех же текстур.

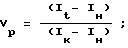

Поставленная задача решается благодаря тому, что в известном способе текстурного анализа металлов и сплавов, включающем холодную обработку давлением при закритических степенях деформации, изохронный отжиг, рентгенографирование контрольных образцов при фиксируемом направлении деформации относительно оси гониометра, сравнение максимальной интенсивности интерференционных линий контрольных образцов с одноименными линиями эталонного, выбор двух линий с различным характером зависимости интенсивности от степени деформации до и после отжига, построение зависимостей соотношения интенсивностей этих линий от температуры отжига в различных излучениях и послойное определение по ним степени совершенства кристаллографических температур, согласно предложению перед рентгенографированием контрольных образцов находят положение текстурного максимума каждой из двух выбранных линий в плоскости деформации, фиксируют его относительно оси гониометра, рентгенографируют образцы в положениях текстурного максимума, а относительные количества текстур деформации и рекристаллизации после отжига сплава в температурном интервале первичной рекристаллизации определяют по формулам

где

Vр и Vд- доли текстур рекристаллизации и деформации соответственно;

It - соотношение интенсивностей выявленной пары линий после отжига при температуре между tк - tн завершением и началом первичной рекристаллизации;

Iн - соотношение интенсивностей тех же линий при температуре не выше tн;

Iк - соотношение интенсивностей при температуре не ниже tк.

Поставленная задача решается также благодаря тому, что образцы рентгенографируют по меньшей мере в двух излучениях, причем значения линейных коэффициентов ослабления в сплаве для каждого из излучений разняться не менее, чем вдвое.

Отличительный признак "перед рентгенографированием контрольных образцов ... в плоскости деформации..."обеспечивает повышение интенсивности выбранных линий. Одна из них соответствует основной ориентировке зерен в текстуре деформации, другая - в текстуре рекристаллизации. Увеличение интенсивности каждой из линий способствует более высокой точности определения и соотношения их интенсивностей, чем при рентгенографировании образцов поперек направления прокатки, как в способе [2]. От уровней отношения интенсивности линий в функции температуры отжига зависит точность определения степени совершенства кристаллографических текстур и относительных их количеств в облучаемом объеме сплава после отжига в температурном интервале первичной рекристаллизации.

Данный отличительный признак, с одной стороны, соответствует решению поставленной задачи, с другой, для решения поставленной задачи в литературе не встречался. Эти обстоятельства придают данному признаку характер существенной новизны.

Отличительный признак "...рентгенографируют образцы в положениях текстурного максимума..." позволяет реализовать возможности исследования объекта, связанные с наличием текстур деформации и рекристаллизации. Признак также обладает качествами существенной новизны, поскольку, соответствуя поставленной задаче, в литературе для ее решения не применялся.

Без отличительного, выраженного формулами признака нельзя найти относительные количества текстур деформации и рекристаллизации в облучаемом объеме сплава после отжига в температурном интервале первичной рекристаллизации. Ему также присущ характер существенной новизны.

Последний отличительный признак "образцы рентгенографируют ... в двух излучениях, причем значения... не менее, чем вдвое" необходим и достаточен для послойного текстурного анализа. Однако, если величины линейного коэффициента ослабления двух излучений разняться менее, чем вдвое, то расхождения в уровне соотношения интенсивности линий между каждым из излучений оказываются близкими или совпадают с доверительным интервалом определения самого соотношения в одном излучении.

Например, из трех излучений, значения 1/μ которых показаны ниже, для послойного текстурного анализа сплавов алюминия можно использовать пары хром/кобальт, еще лучше хром/медь, но нельзя - кобальт/медь.

Излучение - 1/μ,

Хром - 25,0

Кобальт - 52,0

Медь - 76,0

И этот признак, как и вся совокупность отличительных признаков, соответствуя решению поставленной задачи и не будучи использованным в литературе в связи с такой задачей, обладает качествами существенной новизны.

Сущность предложения поясняется чертежами,

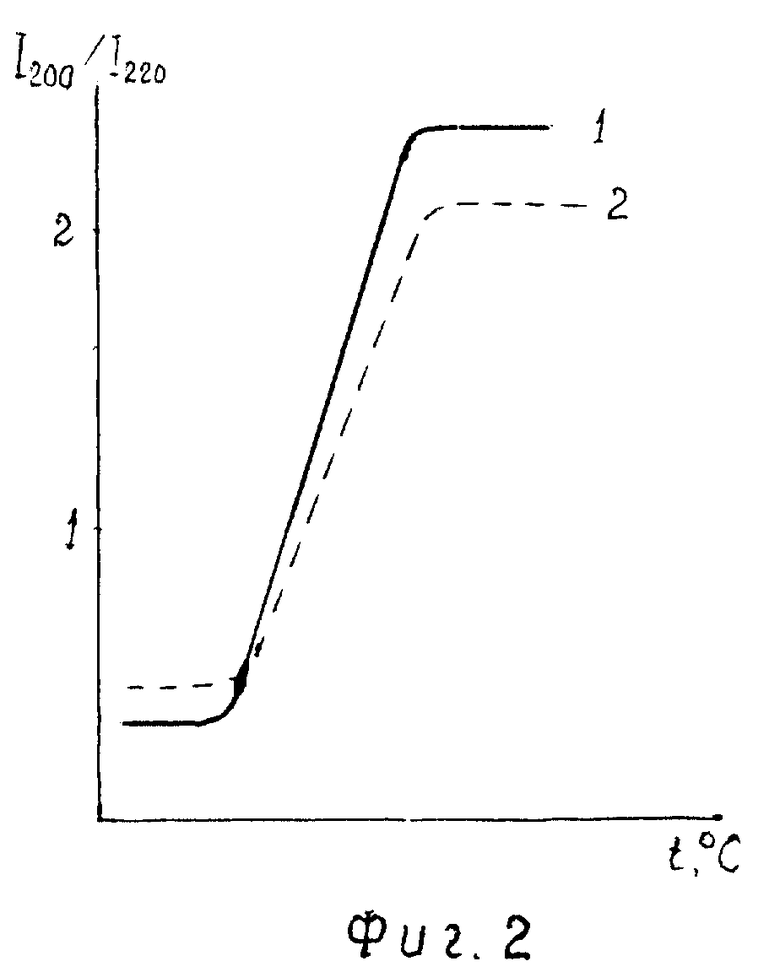

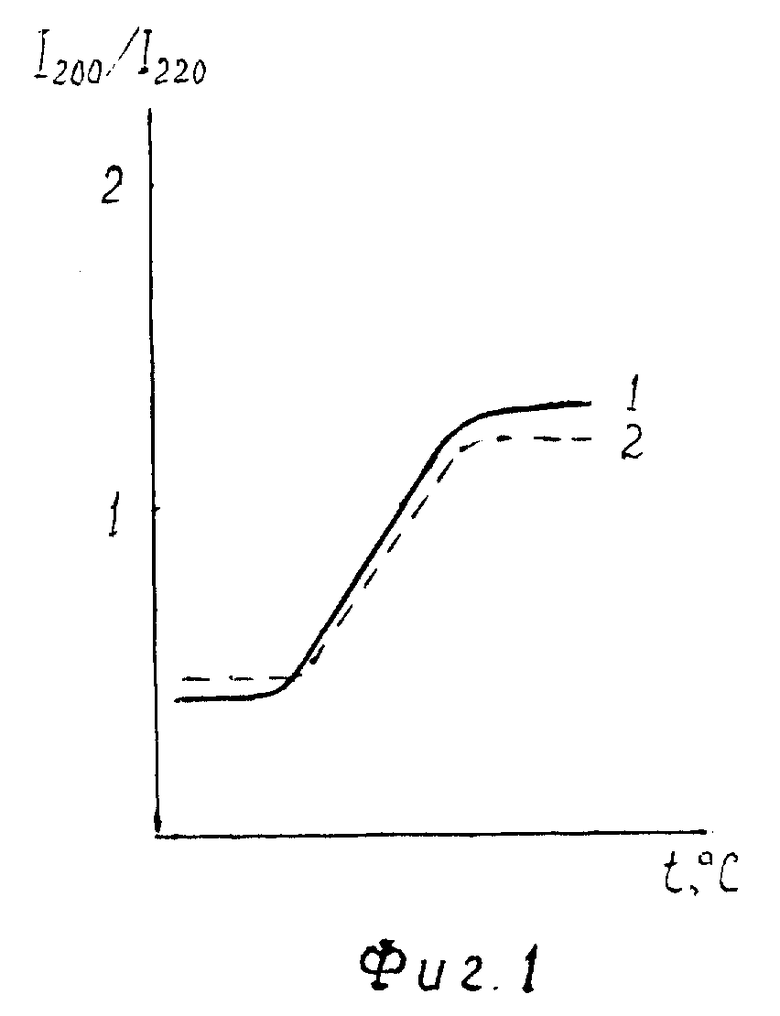

где на фиг. 1 представлены зависимости соотношения интенсивностей I200/I220 линий (200) и (220) от температуры отжига сплава АДО, полученные по результатам рентгенографирования образцов в двух излучениях (меди - кривая 1 и хрома - кривая 2) поперек направления деформации,

на фиг.2 приведены зависимости тех же величин от температуры отжига того же сплава, полученные после рентгенографирования в положениях текстурного максимума каждой линии в плоскости деформации.

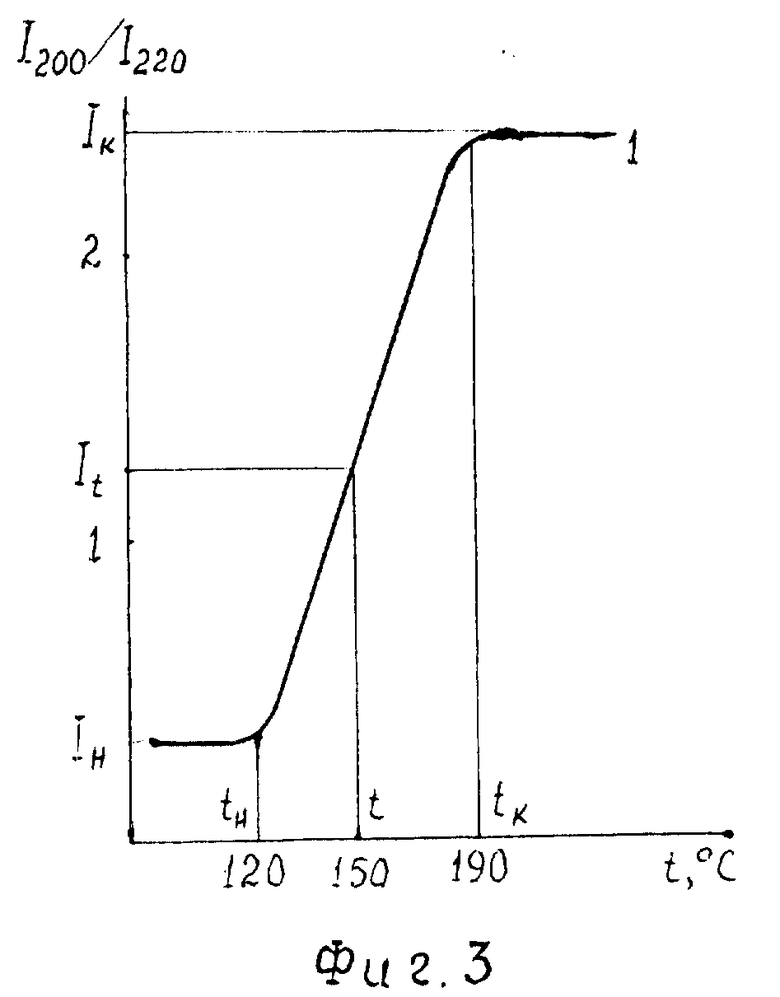

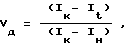

на фиг. 3 отдельно показана кривая 1 с фиг.2. На кривой отмечены температура t внутри температурного интервала первичной рекристаллизации сплава и величины Iк, It и Iн, с помощью которых определяют относительные количества текстур деформации и рекристаллизации.

Сплав деформирован прокаткой на 78...80%.

Более подробно содержание излагаемого способа можно пояснить на примере послойного текстурного анализа сплава АДО.

Сначала получают листовые образцы прокаткой с закритическими степенями обжатия при комнатной температуре. Одну партию образцов рентгенографируют до изохронного отжига, начиная с наибольшей степени обжатия, ибо ей соответствует более острая текстура деформации. Перед рентгенографированием для каждой из анализируемых линий находят положение текстурного максимума в плоскости и фиксируют эти положения относительно оси гониометра.

Для выбора линии, соответствующей основной кристаллографической плоскости в преимущественной ориентировке текстуры деформации, рентгенонграфируют также порошковый эталон, выполненный из отожженных опилок алюминия. В качестве искомой линии выбирают ту, для которой отношение максимальных интенсивностей одноименных линий образца и эталона в зависимости от степени деформации возрастает наиболее заметно. Таковой является линия (220).

Другую партию образцов после прокатки подвергают изохронному отжигу при температуре выше tк. Перед рентгенографированием находят новые положения текстурного максимума анализируемых линий в плоскости прокатки и фиксируют их относительно оси гониометра, чтобы записывать линии именно в указанных положениях. Записывают также одноименные исследуемым линии порошкового эталона. Искомую линию находят по зависимостям относительной интенсивности линий от степени обжатия после изохронного отжига. Ее интенсивность является наибольшей при всех обжатиях. Это линия (200).

Дальнейший текстурный анализ проводят по соотношению интенсивностей в линиях (200) и (220). Для этого строят графики зависимостей I200/I220 для определенных обжатий от температуры отжига по меньшей мере в двух излучениях. Такие зависимости для обжатия 78...80% даны на фиг.2. Они получены по результатам ренгенографирования в медном - кривая I и хромовом - кривая 2 излучениях. Подобные зависимости, полученные после рентгенографирования образцов с той же степенью обжатия поперек направления прокатки, показаны на фиг. 1. Из фиг. 1 и 2 следует, что уровень изменения соотношений интенсивностей в функции температуры отжига при рентгенографировании образцов в положениях текстурного максимума линий выше, чем при рентгенографировании поперек направления прокатки, что обеспечивает более высокую точность послойного определения степени совершенства кристаллографических текстур. Так, по кривым фиг.2 очевиднее, чем по фиг. 1, более высокое совершенство текстур и деформации и рекристаллизация во внутреннем объеме листа по сравнению с поверхностным слоем, ибо величина I200/I220 при температуре ниже tн для внутреннего объема - кривые 1 - меньше по сравнению с поверхностным слоем - кривые 2, а для температур выше tк это соотношение больше, чем у поверхностного слоя.

На фиг. 3 показаны соотношения интенсивностей, по величине которых определяют относительные количества текстур деформации Vд и рекристаллизации Vр в объеме сплава АДО после отжига при температуре 150oC. Значения tн и tк в сплаве составляют 120 и 190oC соответственно. Доли текстур определяют по формулам:

Пользуясь графиками I200/I220 = f(t), построенными по результатам рентгенографирования образцов в положениях текстурного максимума выбранных линий в плоскости прокатки, можно решать обратную задачу: по величине Vд и Vр определять температуру отжига, после которого сплав будет содержать равные объемные доли текстур деформации и рекристаллизации.

Что касается отжига при 150oC, то согласно металлографическим данным объемы деформированной и рекристаллизованной частей сплава равны, что не противоречит результатам, полученным предлагаемым способом текстурного анализа.

Таким образом, предлагаемый способ позволяет повысить точность послойного определения степени совершенства кристаллографических текстур деформации и рекристаллизации, а также послойно находить относительные количества этих текстур после отжига сплава в температурном интервале первичной рекристаллизации. По относительным количествам текстур деформации и рекристаллизации в сплавах можно судить об относительных объемах деформированной и рекристаллизованной структур. Получение подобной информации для ряда сложнолегированных сплавов другими способами анализа, исследования или испытаний, помимо предлагаемого, весьма проблематично.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ СТЕПЕНИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ В МЕТАЛЛИЧЕСКИХ СПЛАВАХ | 1997 |

|

RU2133027C1 |

| СПОСОБ РЕНТГЕНОСТРУКТУРНОГО ИССЛЕДОВАНИЯ ПЕРВИЧНОЙ РЕКРИСТАЛЛИЗАЦИИ | 1993 |

|

RU2049990C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ СТЕПЕНИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ В ЛИСТОВЫХ ПОЛУФАБРИКАТАХ | 2002 |

|

RU2231777C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ СПЛАВОВ АЛЮМИНИЯ | 2002 |

|

RU2222390C2 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

| Способ непрерывного неразрушающего контроля характеристики качества движущего плоского проката | 2019 |

|

RU2724130C1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ НЕПРЕРЫВНОЙ ДЕФОРМАЦИЕЙ МЕТАЛЛИЧЕСКИХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2598178C1 |

| КОМПОЗИЦИОННЫЙ СТАЛЬНОЙ НЕРЖАВЕЮЩИЙ МАТЕРИАЛ СО СЛОИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2155134C1 |

| СПОСОБ АНАЛИЗА СТРУКТУРЫ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2068992C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ | 1985 |

|

RU1369496C |

Использование: при исследовании кристаллографической текстуры металлов и сплавов для повышения точности анализа. Сущность изобретения: исследуемые образцы или полуфабрикаты металлов и сплавов подвергают холодной обработке давлением, изохронному отжигу и после каждой из обработок рентгенографированию в двух как минимум излучениях. Результаты рентгенографирования интерпретируют в соответствии с выявленными закономерностями между режимами обработок и преимущественными кристаллографическими ориентировками в деформированном и отожженном состояниях сплава. 0 степени совершенства текстур деформации и рекристаллизации, а также об относительных их количествах судят по уровням соотношения интенсивностей двух выбранных в зависимости от режимов обработки сплава интерференционных линий. 1 з.п.ф-лы, 3 ил.

где Vр и Vд - доли текстур рекристаллизации и деформации соответственно;

It - соотношение интенсивностей выявленной пары линий после отжига при температуре между tк - tн завершением и началом первичной рекристаллизации;

Iн - соотношение интенсивностей тех же линий при температуре не выше tн;

Iк - соотношение интенсивностей при температуре не ниже tк.

| Колеров О.К | |||

| и др | |||

| Рентгеноструктурный метод оценки степени совершенства текстуры в металлических полуфабрикатах | |||

| - Заводская лаборатория | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ ВНУТРЕННЕЙ СТРУКТУРЫ ОБЪЕКТА | 1991 |

|

RU2012872C1 |

| RU 94002785 A1, 1995 | |||

| СПОСОБ РЕНТГЕНОСТРУКТУРНОГО ИССЛЕДОВАНИЯ ПЕРВИЧНОЙ РЕКРИСТАЛЛИЗАЦИИ | 1993 |

|

RU2049990C1 |

| Способ определения статических искажений кристаллической решетки | 1986 |

|

SU1479857A1 |

Авторы

Даты

1998-11-20—Публикация

1997-07-01—Подача