Изобретение относится к области авиационного газотурбинного двигателестроения и может быть использовано в электронных системах автоматического управления с гидромеханическим резервированием.

В настоящее время все одно- и двухвальные газотурбинные двигатели имеют системы регулирования направляющих аппаратов в компрессоре для обеспечения его газодинамической устойчивости и повышения КПД на нерасчетных режимах.

Известен способ управления газотурбинной установкой, заключающийся в том, что по измеренной частоте вращения ротора двигателя и температуре воздуха на входе в двигатель формируют значение приведенной частоты вращения ротора двигателя, по ней, по известной зависимости формируют заданное положение лопаток направляющего аппарата компрессора двигателя, сравнивают его с измеренным (фактическим) положением лопаток направляющего аппарата, по величине рассогласования между заданным и измеренным положениями направляющего аппарата формируют управляющее воздействие на привод лопаток направляющего аппарата компрессора; кроме того, на работающем двигателе сравнивают рассогласование между заданным и измеренным положениями направляющего аппарата с первой и второй наперед заданными величинами, если рассогласование становится предельным в зависимости от ситуации выполняют нормальный или экстренный останов газотурбинной установки. (RU 2 454 557 С2).

Недостатком аналога является то, что при выявленной неисправности в управлении направляющим аппаратом компрессора осуществляется останов, что приводит к полной потере мощности газотурбинной установки.

Известен способ управления газотурбинным двигателем, заключающийся в том, что по измеренному положению рычага управления двигателем, измеренной частоте вращения ротора двигателя и другим параметрам двигателя формируют управляющее воздействие на расход топлива в камеру сгорания, по измеренной частоте вращения ротора двигателя и температуре воздуха на входе в двигатель, формируют значение приведенной частоты вращения ротора двигателя, формируют заданное положение лопаток направляющего аппарата компрессора двигателя, определяют положение лопаток направляющего аппарата компрессора и сравнивают их с заданными, по величине рассогласования между заданным и фактическим положениями лопаток, формируют управляющее воздействие на привод лопаток направляющего аппарата компрессора, при этом в случае, если в процессе приемистости двигателя рассогласование между заданным и фактическим положениями направляющего аппарата превысило наперед заданную величину, определяемую по результатам испытаний двигателя на запас газодинамической устойчивости компрессора, ограничивают темп изменения расхода топлива (RU 2 379 534 С2).

Недостатком данного аналога и ему подобных способов (RU 2 490 492 С1, RU 2 653 262 C2) является то, что в случае неисправности канала управления положением лопаток компрессора, например, из-за отказа датчика положения лопаток или отклонений в работе исполнительной части контура регулирования положением лопаток, возможно существенное рассогласование между заданным и фактическим положениями лопаток, что приведет к ограничению темпа изменения расхода топлива, а значит произойдет увеличение времени приёмистости двигателя, т.е. недобор тяги в динамике. В ряде случае, например, при уходе самолета на второй круг, такое недопустимо.

Известен способ управления газотурбинным двигателем (ГТД) (RU 2379534 C2), который выбран за прототип и заключающийся в том, что по измеренной частоте вращения ротора двигателя и температуре воздуха на входе в двигатель формируют значение приведенной частоты вращения ротора двигателя, по приведенной частоте формируют заданное положение лопаток направляющего аппарата компрессора двигателя, сравнивают его с измеренным (фактическим) положением лопаток направляющего аппарата, по величине рассогласования между заданным и измеренным положениями направляющего аппарата в электронном блоке (электронном регуляторе двигателя) формируют управляющее воздействие на привод лопаток направляющего аппарата компрессора; при этом формируют величину расчетного положения лопаток направляющего аппарата, сравнивают расчетное положение лопаток направляющего аппарата с измеренным положением лопаток направляющего аппарата, и, если разница между ними больше наперед заданной величины, формируют сигнал «отказ канала управления направляющего аппарата» и переводят управление на гидромеханический регулятор.

К недостаткам прототипа относится:

- низкий уровень диагностирования (контролепригодности) контура управления положением лопаток компрессора ГТД, что приводит к снижению отказоустойчивости электронной системы в целом. Данный недостаток особенно неприемлем для электронного регулятора двухканальной конструкции, когда из-за возможного отклонения в формировании управляющего электрического сигнала работающего канала электронного регулятора происходит отключение электронной системы полностью;

- пониженная эффективность работы ГТД при его управлении с помощью резервного регулятора после выявления отказа электронной системы.

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения, и не может быть реализовано при использовании прототипа, является отсутствие дифференцированного подхода к выявлению и парированию возможных неисправностей канала управления положением лопаток компрессора ГТД.

Техническим результатом изобретения является повышение контролепригодности (полноты диагностирования) контура управления положением лопаток компрессора ГТД с помощью электронного регулятора двухканальной конструкции за счет введения внутренней обратной связи по контролю электрического управляющего сигнала электронного регулятора. При этом обеспечивается своевременное выявление неисправности (отказа) канала управления и недопущение отклонения лопаток направляющего аппарата компрессора до критических значений, которые свойственны прототипу.

Технический результат достигается тем, что в заявленном способе управления ГТД, заключающемся в том, что по измеренной частоте вращения ротора двигателя и температуре воздуха на входе в двигатель формируют значение приведенной частоты вращения ротора двигателя, по приведенной частоте формируют заданное положение лопаток направляющего аппарата компрессора двигателя, сравнивают его с измеренным (фактическим) положением лопаток направляющего аппарата, по величине рассогласования между заданным и измеренным положениями направляющего аппарата, формируют управляющее воздействие на привод лопаток направляющего аппарата компрессора, а также сравнивают заданное (расчетное) положение лопаток направляющего аппарата с измеренным положением лопаток направляющего аппарата, и, если разница между ними больше наперед заданной величины, формируют сигнал «отказ канала управления направляющего аппарата» и переводят управление на резервный (гидромеханический) регулятор, дополнительно применяют электронный регулятор двухканальной конструкции, содержащий основной (работающий) и дублирующий канал, в основном и дублирующем каналах электронного регулятора определяют фактическое и расчетное значение величины электрического управляющего сигнала из электронного регулятора на электрогидропреобразователь контура управления положением лопаток направляющего аппарата компрессора, формируют первый Δ1 и второй Δ2 наперед заданный допустимый диапазон изменения электрического управляющего сигнала из электронного регулятора, Δ1 ˂ Δ2 , при этом если рассогласование (разница) между фактическим и расчетным значениями величины электрического управляющего сигнала из основного (работающего) канала электронного регулятора превысит Δ1 на время τ1 и более, то производят отключение основного канала и подключение дублирующего канала электронного регулятора, и если, затем рассогласование между фактическим и расчетным значениями величины электрического управляющего сигнала из дублирующего канала электронного регулятора превысит Δ1 на время τ1 и более, то производят отключение дублирующего канала и переводят управление ГТД на резервный (гидромеханический) регулятор, кроме того, если рассогласование между расчетными значениями величин электрического управляющего сигнала основного и дублирующего канала электронного регулятора превысит Δ2 на время τ2 и более, то производят отключение электронного регулятора и переводят управление ГТД на гидромеханический (резервный) регулятор.

Кроме того, согласно изобретению, в качестве значения времени τ1 и τ2 используют численное значение равное 0,1 с.

Кроме того, согласно изобретению, в качестве первого наперед заданного допустимого диапазона Δ1 используют численное значение равное примерно одной шестой всего диапазона изменения электрического управляющего сигнала из электронного регулятора на электрогидропреобразователь контура управления положением лопаток направляющего аппарата компрессора.

Кроме того, согласно изобретению, в качестве второго наперед заданного допустимого диапазона Δ2 используют численное значение равное примерно одной четвертой всего диапазона изменения электрического управляющего сигнала из электронного регулятора на электрогидропреобразователь контура управления положением лопаток направляющего аппарата компрессора.

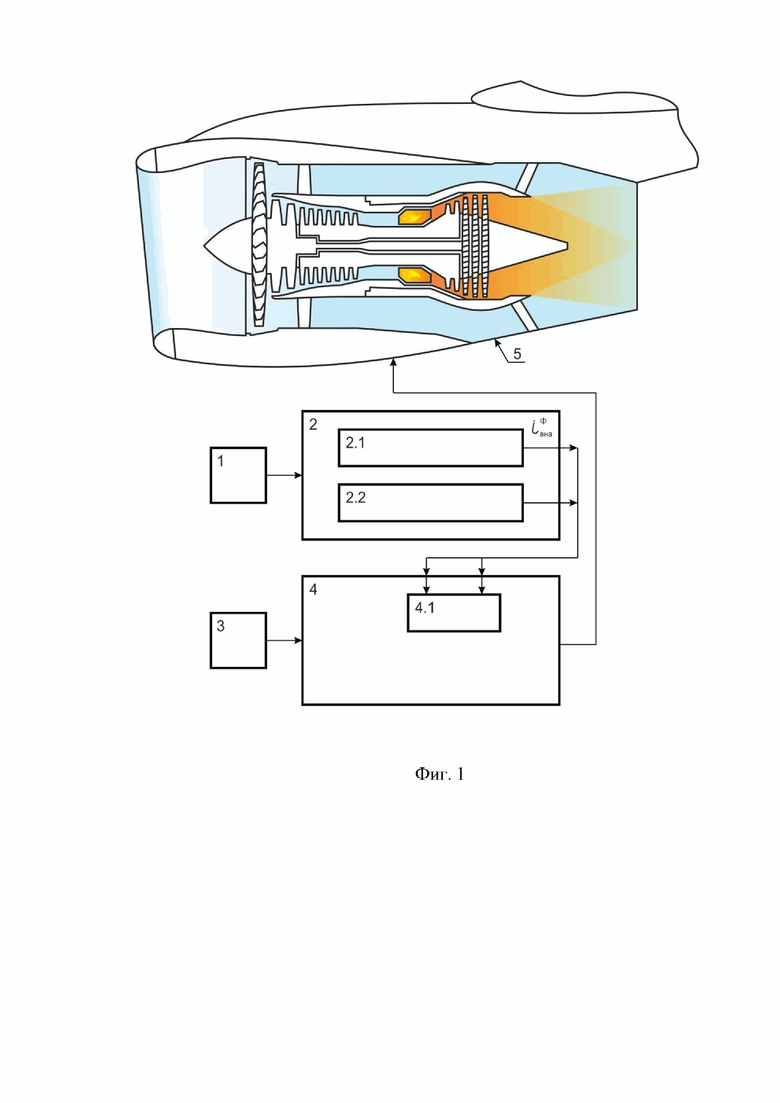

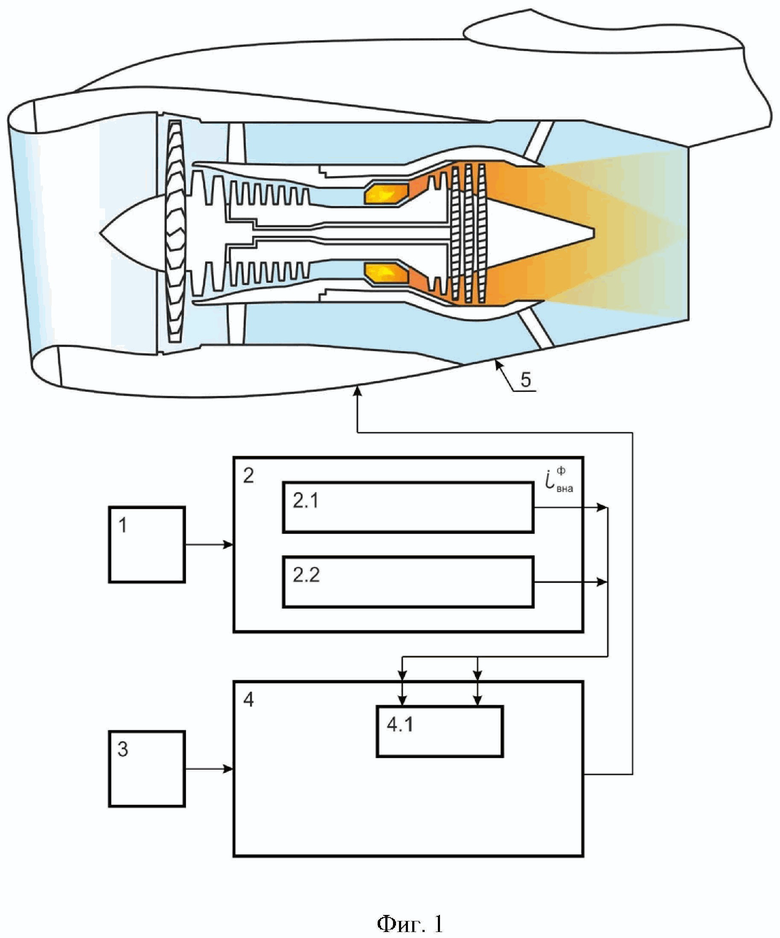

На фиг. 1 представлена схема устройства, реализующая заявляемый способ. Устройство содержит блок 1 электрических датчиков параметров ГТД, электронный регулятор 2, блок 3 механических и гидромеханических датчиков параметров ГТД, гидромеханический регулятор 4, ГТД 5 с регулируемым положением лопаток направляющего аппарата компрессора.

Блок 1 представляет собой совокупность электрических датчиков и сигнализаторов, которые обеспечивают измерение положения рычага управления двигателем и внешних параметров условий полета (температура и давление воздуха на входе в ГТД Твх*, Рвх*), измерение параметров рабочего процесса ГТД 5 (частота вращения ротора высокого nвд и ротора низкого nнд давлений, давление воздуха за компрессором Рк*, температура газов за турбиной Тг двигателя и др.), измерение положения лопаток направляющего аппарата компрессора, положение иных элементов ГТД 5 и самолета. Выходные сигналы датчиков блока 1 поступают на вход электронного регулятора 2.

Электронный регулятор 2 ГТД 5 представляет специализированную цифровую вычислительную машину (на микропроцессорах), оснащенную устройствами ввода/вывода для получения входной информации, формирования управляющих воздействий на свои исполнительные элементы (электрогидропреобразователи, электромагниты) согласно заданным программам управления для обеспечения необходимого уровня тяги и надежной работы ГТД 5. Электронный регулятор состоит из двух идентичных каналов: основного – работающего 2.1, т.е. включенного в контур управления и дублирующего 2.2, находящегося в «горячем резерве».

Электронный регулятор 2 также содержит систему встроенного контроля (не показана), предназначенную для своевременного выявления и парирования возникающих неисправностей электронного регулятора, электрических датчиков и электрических исполнительных механизмов. При выявлении недопустимого отказа основного канала система встроенного контроля автоматически отключает его и подключает дублирующий канал для управления ГТД 5, если затем произойдет отказ дублирующего канала, то система встроенного контроля отключит дублирующий канал и управление ГТД 5 перейдет на гидромеханический (резервный) регулятор.

В системе встроенного контроля сформированы и зашиты в памяти запоминающего устройства первый Δ1 и второй Δ2 наперед заданные допустимые диапазоны изменения электрического управляющего сигнала из электронного регулятора, причем Δ1 ˂ Δ2. В основном и дублирующем каналах электронного регулятора система встроенного контроля измеряет фактическое и расчетное значение величины электрического управляющего сигнала из электронного регулятора по контуру управления положением лопаток направляющего аппарата компрессора, соответственно iфвна и iрвна. Конкретно под электрическим управляющим сигналом понимается электрический ток управления (iвна) на электрогидропреобразователь контура управления положением лопаток направляющего аппарата компрессора, в милиамперах.

Если рассогласование между фактическим iфвна и расчетным iрвна значениями величины электрического управляющего сигнала из основного (работающего) канала электронного регулятора превысит Δ1 на время τ1 и более, то система встроенного контроля производит отключение основного канала и подключение дублирующего канала электронного регулятора. Если затем рассогласование между фактическим и расчетным значениями величины электрического управляющего сигнала из дублирующего канала электронного регулятора также превысит Δ1 на время τ1 и более, то производят отключение дублирующего канала и переводят управление ГТД на гидромеханический регулятор.

Если рассогласование между расчетными значениями iрвна величин электрического управляющего сигнала основного и дублирующего канала электронного регулятора превысит Δ2 на время τ2 и более, то производят отключение электронного регулятора и переводят управление ГТД на гидромеханический регулятор.

Электронный регулятор 2 является основным устройством электронной системы управления ГТД. Примером такого устройства является двухканальный электронный регулятор двигателя РЭД-90 из состава турбореактивного двухконтурного двигателя ПС-90А для Ил-96-300 и Ту-214/-204.

Блок 3 представляет собой совокупность механических и гидромеханических датчиков, которые обеспечивают измерение положения рычага управления двигателем, температуры воздуха на входе в ГТД Твх*, основных параметров рабочего процесса ГТД 5 (частоты вращения ротора высокого давления nвд, давления за компрессором и др.). Как правило, количество механических или гидромеханических датчиков существенно меньше количества датчиков электронной системы управления; их точность измерения параметров также ниже точности измерения электрическими датчиками.

Гидромеханический регулятор 4 предназначен для топливопитания, автоматического управления по заданным законам подачи топлива в камеру сгорания и управления геометрией компрессора ГТД 5 как по управляющим командам электронного регулятора 2, так и по собственным управляющим командам. Как правило, количество программ управления в резервном гидромеханическом регуляторе 4 существенно меньше количества программ управления, реализованных в электронном регуляторе 2. Из-за пониженной точности измерения параметров, меньшего количества программ управления, их упрощенности эффективность управления ГТД на гидромеханическом регуляторе ниже по сравнению с электронной системой управления.

Конструктивно в гидромеханическом регуляторе 4 размещены типовые электрогидропреобразователи, которые осуществляют регулирование расхода топлива в камере сгорания и регулирование положения входного направляющего аппарата компрессора по командам из электронного регулятора 2. Так, электрический сигнал из электронного регулятора 2 с помощью электрогидропреобразователя 4.1 контура регулирования направляющего аппарата преобразуется в гидравлическую команду на перемещение гидроцилиндров привода направляющего аппарата.

Примером электрогидропреобразователя 4.1 для управления положением входного направляющего аппарата является преобразователь сигналов типа ПС-7, широко применяемый в насосах-регуляторах НР-90 производства АО «ОДК-Стар», РФ.

ГТД 5 – любой известный тип газотурбинного двигателя. Применительно к турбореактивным двухконтурным двигателям, его газогенератор содержит компрессор, камеру сгорания и турбину. Компрессор состоит из статора и ротора, образующих в собранном виде лопаточную машину осевого типа. Для расширения зоны устойчивой работы компрессора его входной направляющий аппарат выполнен регулируемыми и имеет механизм поворота лопаток, что позволяет изменять расход воздуха через компрессор и, таким образом, избежать помпажа, который мог бы возникнуть при срывном обтекании лопаток.

Поворот лопаток направляющего аппарата осуществляется по заданной программе Lвна = f (nвд пр), где Lвна – угол положения лопаток направляющего аппарата компрессора, nвд пр -приведенная частота вращения ротора двигателя, рассчитанная по известной формуле приведения к Твх*. Однако, специалистам в области управления двухконтурных двигателей ясно, что возможно регулирование положением лопаток направляющего аппарата компрессора по nвд, приведенной к температуре воздуха на входе в компрессор. В случае отказа электронного регулятора поворот лопаток компрессора осуществляется по команде из гидромеханического регулятора, обычно по релейной программе.

Как отмечалось выше поворот лопаток направляющего аппарата компрессора осуществляется с помощью силовых гидроцилиндров (не показаны) от гидромеханического регулятора 4, но возможно применение электрического привода. Измерение Lвна осуществляют с помощью электрических или механических датчиков.

Способ осуществляется следующим образом. В процессе работы ГТД в электронном регуляторе 2 производят измерение частоты вращения ротора двигателя nвд, температуры воздуха на входе в двигатель Твх* и формируют значение приведенной частоты вращения ротора двигателя nвд пр. На основе имеющейся программы регулирования Lвна = f (nвд пр) в зависимости от текущего значения приведенной частоты nвд пр формируют уставочное (заданное) положение лопаток направляющего аппарата компрессора двигателя Lуствна, сравнивают его с измеренным (фактическим) положением лопаток направляющего аппарата Lвна. По величине рассогласования между уставочным и измеренным положениями лопаток (Lуствна - Lвна) формируют управляющее электрическое воздействие из электронного регулятора 2 на электрогидропреобразователь 4.1 гидромеханического регулятора 4 для минимизации этого рассогласования.

При исправном состоянии всех элементов контура управления положением лопаток направляющего аппарата компрессора, а именно исправности основного и дублирующего каналов электронного регулятора, всех конструктивных элементов и модулей гидромеханического регулятора, в т.ч. электрогидропреобразователя управления положением лопаток; силовых гидроцилиндров привода, электрических и механических датчиков измерения Lвна, электрических линий связи и трубопроводных коммуникаций, и отсутствии превышений внешних воздействующих факторов, управляющее электрическое воздействие из электронного регулятора – как расчетное значение тока iрвна , так и фактическое значение тока iфвна - обычно находятся в пределах своих статистических норм.

Однако, в случае неисправности, например, в результате облитерации (постепенном заиливании) командных золотников или при попадании частиц загрязнения в исполнительный механизм, значение величины электрического управляющего сигнала может существенно меняться как в статике, так и в динамике. Поскольку диапазоны изменений управляющих команд ограничены механическими упорами и не могут превышать определенный диапазон (например, от минус 30 ма на сбросе режима до плюс 30 ма на приемистости), это неизбежно ведет к рассогласованию между заданным и фактическим положением лопаток компрессора и последующему переходу на гидромеханический регулятор. Могут быть и другие причины, приводящие к несанкционированному изменению управляющего тока в работающем канале электронного регулятора, например, при «затирании» силовых гидроцилиндров также возможно смещение значений iфвна и iрвна для статических режимов работы ГТД.

Если рассогласование между iфвна и iрвна из основного канала электронного регулятора превысит Δ1 на время τ1 и более, то система встроенного контроля производит отключение основного канала электронного регулятора и подключение его дублирующего канала. Таким образом, управление ГТД от электронного регулятора сохраняется.

Если затем рассогласование (iфвна - iрвна ) из дублирующего канала электронного регулятора также превысит Δ1 на время τ1 и более, то производят отключение дублирующего канала и переводят управление ГТД на гидромеханический регулятор.

В процессе работы ГТД в электронном регуляторе постоянно осуществляется сравнение расчетных значений iрвна основного и дублирующего канала электронного регулятора. В случае, если рассогласование между расчетными значениями iрвна основного и дублирующего канала электронного регулятора превысит Δ2 на время τ2 и более, то производят отключение электронного регулятора и переводят управление ГТД на гидромеханический регулятор. Такой подход с одной стороны позволяет максимально реализовать возможности двигателя при управлении электронным регулятором, с другой – не допускать опасных рассогласований между заданным и фактическим положением лопаток направляющего аппарата компрессора, и, таким образом, повысить надежность эксплуатации ГТД.

Заявляемый способ успешно апробирован в составе турбореактивного двухконтурного двигателя ПС-90А для самолетов Ту-204/-214 и Ил-96-300. Были полностью подтверждены функциональная работоспособность и эффективность способа управления входным направляющим аппаратом компрессора двигателя, оснащенным электронно-гидромеханической системой автоматического управления типа САУ-90.

В конструкции компрессора двигателя ПС-90А предусмотрено регулирование положением лопаток входного направляющего аппарата, статорных лопаток первой и второй ступени компрессора высокого давления. Для повышения эффективности управления применяют программу регулирования положением лопаток направляющего аппарата компрессора по nвд, приведенной к температуре воздуха на входе в компрессор.

Принимая во внимание, что рабочий диапазон изменения тока iфвна электрогидропреобразователя типа ПС-7 контура управления положением лопаток направляющего аппарата в САУ-90 составляет величину 60 ма (от минус 30 ма на сбросе режима до плюс 30 ма на приемистости), то численное значение Δ1 составило 10 ма, а численное значение Δ2 составило 15 ма. В частности, выбранное значение Δ1 позволило оптимально сохранить управление ГТД от электронного регулятора, без перехода на резервное управление от гидромеханического регулятора. Введение контроля по критерию Δ2 увеличило полноту и глубину диагностики контура управления положением лопаток направляющего аппарата в целом.

Таким образом, предлагаемое изобретение с вышеуказанными отличительными признаками, в совокупности с известными признаками, устанавливает дифференцированный подход к выявлению и парированию возможных неисправностей канала управления положением лопаток компрессора ГТД.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ И ПАРИРОВАНИЯ ОТКАЗОВ ДАТЧИКОВ РЕГУЛИРУЕМЫХ ПАРАМЕТРОВ ДВУХКАНАЛЬНОЙ ЭЛЕКТРОННОЙ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2023 |

|

RU2817573C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2007 |

|

RU2351787C2 |

| СПОСОБ ЗАЩИТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ ПОМПАЖА КОМПРЕССОРА ЭЛЕКТРОННОЙ ДВУХКАНАЛЬНОЙ СИСТЕМОЙ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 2023 |

|

RU2810867C1 |

| СПОСОБ АВАРИЙНОЙ ЗАЩИТЫ ТУРБОРЕАКТИВНОГО ДВУХКОНТУРНОГО ДВУХВАЛЬНОГО ДВИГАТЕЛЯ ОТ РАСКРУТКИ ЕГО РОТОРОВ | 2023 |

|

RU2810866C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2008 |

|

RU2379534C2 |

| Способ управления газотурбинным двигателем электронно-гидромеханической системой | 2022 |

|

RU2795360C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННОЙ УСТАНОВКОЙ | 2010 |

|

RU2454557C2 |

| СПОСОБ ЗАЩИТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ ПОМПАЖА КОМПРЕССОРА | 2023 |

|

RU2801768C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2008 |

|

RU2387855C2 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННОЙ УСТАНОВКОЙ | 2009 |

|

RU2427722C1 |

Изобретение относится к области авиационного газотурбинного двигателестроения и может быть использовано в электронных системах автоматического управления с гидромеханическим резервированием. Изобретение решает техническую проблему, связанную с отсутствием дифференцированного подхода к выявлению и парированию возможных неисправностей канала управления положением лопаток компрессора ГТД. Достигнутый технический результат заявленного способа управления входным направляющим аппаратом компрессора газотурбинного двигателя заключается в повышении контролепригодности контура управления положением лопаток компрессора ГТД с помощью электронного регулятора двухканальной конструкции за счет введения внутренней обратной связи по контролю электрического управляющего сигнала электронного регулятора. При этом обеспечивается своевременное выявление неисправности канала управления и недопущение отклонения лопаток направляющего аппарата компрессора до критических значений, которые свойственны прототипу. 5 з.п. ф-лы, 1 ил.

1. Способ управления входным направляющим аппаратом компрессора газотурбинного двигателя, заключающийся в том, что в электронном регуляторе двигателя по измеренной частоте вращения ротора двигателя и температуре воздуха на входе в двигатель или температуре воздуха на входе в компрессор формируют значение приведенной частоты вращения ротора двигателя, по приведенной частоте вращения ротора двигателя формируют заданное положение лопаток направляющего аппарата компрессора двигателя, сравнивают его с измеренным положением лопаток направляющего аппарата, по величине рассогласования между заданным и измеренным положениями направляющего аппарата формируют управляющее воздействие на привод лопаток направляющего аппарата компрессора, а также сравнивают заданное положение лопаток направляющего аппарата с измеренным положением лопаток направляющего аппарата, и, если разница между ними больше наперед заданной величины, формируют сигнал «отказ канала управления направляющего аппарата», и переводят управление на гидромеханический регулятор, отличающийся тем, что дополнительно применяют электронный регулятор двухканальной конструкции, содержащий основной и дублирующий канал, в основном и дублирующем каналах электронного регулятора определяют фактическое и расчетное значение величины электрического управляющего сигнала из электронного регулятора на электрогидропреобразователь управления положением лопаток направляющего аппарата компрессора, формируют первый  1 и второй

1 и второй  2 наперед заданные допустимые диапазоны изменения электрического управляющего сигнала из электронного регулятора, при этом если рассогласование между фактическим и расчетным значениями величины электрического управляющего сигнала из основного канала электронного регулятора превысит

2 наперед заданные допустимые диапазоны изменения электрического управляющего сигнала из электронного регулятора, при этом если рассогласование между фактическим и расчетным значениями величины электрического управляющего сигнала из основного канала электронного регулятора превысит  1 на время

1 на время  и более, то производят отключение основного канала и подключение дублирующего канала электронного регулятора, и если затем рассогласование между фактическим и расчетным значениями величины электрического управляющего сигнала из дублирующего канала электронного регулятора превысит

и более, то производят отключение основного канала и подключение дублирующего канала электронного регулятора, и если затем рассогласование между фактическим и расчетным значениями величины электрического управляющего сигнала из дублирующего канала электронного регулятора превысит  1 на время

1 на время  и более, то производят отключение дублирующего канала и переводят управление газотурбинным двигателем на гидромеханический регулятор, кроме того, если рассогласование между расчетными значениями величин электрического управляющего сигнала основного и дублирующего канала электронного регулятора превысит

и более, то производят отключение дублирующего канала и переводят управление газотурбинным двигателем на гидромеханический регулятор, кроме того, если рассогласование между расчетными значениями величин электрического управляющего сигнала основного и дублирующего канала электронного регулятора превысит  2 на время

2 на время  и более, то производят отключение электронного регулятора и переводят управление газотурбинным двигателем на гидромеханический регулятор.

и более, то производят отключение электронного регулятора и переводят управление газотурбинным двигателем на гидромеханический регулятор.

2. Способ управления входным направляющим аппаратом компрессора газотурбинного двигателя по п.1, отличающийся тем, что в качестве значения времени  и

и  используют численное значение равное 0,1 с.

используют численное значение равное 0,1 с.

3. Способ управления входным направляющим аппаратом компрессора газотурбинного двигателя по п.1, отличающийся тем, что в качестве первого наперед заданного допустимого диапазона  1 используют численное значение, равное примерно одной шестой всего диапазона изменения электрического управляющего сигнала из электронного регулятора на электрогидропреобразователь контура управления положением лопаток направляющего аппарата компрессора.

1 используют численное значение, равное примерно одной шестой всего диапазона изменения электрического управляющего сигнала из электронного регулятора на электрогидропреобразователь контура управления положением лопаток направляющего аппарата компрессора.

4. Способ управления входным направляющим аппаратом компрессора газотурбинного двигателя по п.1, отличающийся тем, что в качестве второго наперед заданного допустимого диапазона  2 используют численное значение, равное примерно одной четвертой всего диапазона изменения электрического управляющего сигнала из электронного регулятора на электрогидропреобразователь контура управления положением лопаток направляющего аппарата компрессора.

2 используют численное значение, равное примерно одной четвертой всего диапазона изменения электрического управляющего сигнала из электронного регулятора на электрогидропреобразователь контура управления положением лопаток направляющего аппарата компрессора.

5. Способ управления входным направляющим аппаратом компрессора газотурбинного двигателя по п.3, отличающийся тем, что в качестве электрогидропреобразователя контура управления положением лопаток направляющего аппарата компрессора используют преобразователь сигналов типа ПС-7, а в качестве первого наперед заданного допустимого диапазона  1 используют численное значение равное 10 мА.

1 используют численное значение равное 10 мА.

6. Способ управления входным направляющим аппаратом компрессора газотурбинного двигателя по п.5, отличающийся тем, что в качестве второго наперед заданного допустимого диапазона  2 используют численное значение равное 15 мА.

2 используют численное значение равное 15 мА.

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2008 |

|

RU2379534C2 |

| Способ управления двухвальным газотурбинным двигателем с регулируемыми направляющими аппаратами компрессора и вентилятора | 2018 |

|

RU2696516C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАСХОДА ВОЗДУХА В КОМПРЕССОР ГАЗОТУРБИННЫХ УСТАНОВОК БИНАРНОГО ЭНЕРГОБЛОКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2599079C1 |

Авторы

Даты

2023-05-03—Публикация

2022-10-19—Подача