Изобретение относится к области химии и металлургии редких металлов и может быть использовано для восстановления элементного теллура до теллуридионов при электролитическом рафинировании чернового теллура, содержащего, %: 90-98 Те; 1-5 Se, 0,01-0,05 S, 0,03-0,07 Na, 0,01-0,07 Fe, 0,002-0,008 Al, 0,001-0,005 Pb, 0,001-0,005 Cu, 0,0003-0,0008 Si, с целью повышения выхода теллура и отказа от использования в качестве восстановителя дорогостоящего, взрывоопасного алюминиевого порошка. Заявляемый способ рафинировании чернового теллура может быть реализован в промышленных масштабах на металлургических предприятиях Уральского региона, перерабатывающих полиметаллические руды с получением теллура технического чистотой марки Т-1 по содержанию основного вещества (99,6-99,9% Те). В результате реализации предлагаемого способа может быть получена дополнительная прибыль за счет увеличения извлечения теллура с 88 до 94%.

Работы по рафинированию теллура, имеющего различное происхождение, в основном рассматривают комбинированные гидро- и пирометаллургические способы очистки растворов и расплавов от примесей.

Известен способ получения элементного теллура природного изотопного состава (патент RU 2629679, кл. МПК С01В 19/02, опубл. 31.08.2017). Метод основан на гидролизе гексафторида теллура при давлении выше атмосферного и температуре реакционной смеси 80-90°С. Теллуровую кислоту, образующуюся в результате гидролиза, восстанавливают при температуре 80-90°С водным раствором солянокислого гидразина с концентрацией 40-50%. Полученный порошок элементного теллура отфильтровывают, промывают на фильтре водой до нейтральной среды и сушат. Порошок восстанавливают в среде водорода при температуре 570-590°С для исключения возможной примеси оксидов теллура.

Недостатком способа является использование в технологии токсичного гидразина и операции высокотемпературного (570-590°С) восстановления теллура.

Известен способ получения теллура высокой чистоты (патент RU 2085482, кл. МПК С01В 19/02, опубл. 27.07.1997) сущность которого заключается в рафинировании теллурсодержащего сплава Te1-xClx (х=0,40-0,66) в двух сообщающихся сосудах. В первый сосуд помещают теллурсодержащий сплав, после чего герметизируют. Сосуд с теллурсодержащим реагентом нагревают до 425-450°С и после выделения в нем твердого теллура второй сосуд со сконденсированными примесями герметизируют.

Недостатком способа является область его использования, ограниченная лишь хлоридными теллурсодержащими сплавами Te1-xClx.

Способ очистки теллура (авторское свидетельство СССР 283589, кл. МПК С22В 61/00, опубл. 23.12.1981) заключается в том, что к раствору теллуровой кислоты после ее обработки катионитом, анионитом и их смесью добавляют плавиковую кислоту и дополнительно пропускают раствор через колонку с анионитом АВ-17 в СНзСОО-форме. Введение плавиковой кислоты в раствор приводит к превращению гидроокисей в комплексные фторокислоты или гидроксифторокислоты, которые обладают большей растворимостью, чем соответствующие гидраты окислов многовалентных элементов. Количество вводимой в раствор плавиковой кислоты (в пересчете на 100% HF) зависит от концентрации примесей и изменяется в пределах 0,5-5 мас. % от количества теллура. Дополнительная операция анионообменной очистки не снижает выхода очищенного теллура, но способствует его более глубокой очистке от примесей (бор, германий, титан, ниобий).

Недостатком способа является возрастание в системе количества плавиковой кислоты, что ухудшает условия очистки и увеличивает частоту регенерации анионита; применимость метода очистки ограничивается растворами теллуровой кислоты.

Известен способ очистки диоксида теллура (патент РФ 2301197, кл. МПК С01В 19/00, опубл. 20.06.2007) прокалкой в вакууме при температуре не менее 550°С в тигле, из инертного к диоксиду теллура материала; прокаленный диоксид теллура расплавляют и подвергают вакуумной дистилляции при температуре не более 780°С с последующим осаждением очищенного продукта на подложке при температуре 450-650°С.

Данный способ ограничивается лишь очисткой диоксида теллура и не применяется для рафинирования чернового теллура.

Известен способ получения высокочистого теллура методом дистилляции с пониженным содержанием селена (патент РФ 2687403, кл. МПК С01В 19/02, С22В 9/04, опубл. 13.05.2019). Перед очисткой к исходному теллуру добавляют навеску металлического цинка. Затем полученную смесь расплавляют и выдерживают при температуре 750-850°С при давлении инертного газа, достаточном для подавления испарения расплава. Затем снижают температуру до 490-530°С и проводят дистилляцию в вакууме, осаждают очищенный теллур при температуре 390-410°С. Обеспечивается повышение эффективности очистки теллура от примеси селена в процессе вакуумной дистилляции, а также упрощение процесса очистки и уменьшение количества стадий.

Способ очистки теллура (авторское свидетельство СССР 169793, кл МПК С22В 61/00, 9/02, опубл. 17.03.1965) основан на перегонке технического теллура в токе водорода при 700°С, а затем вакуумной ректификации в кварцевой насадочной колонке при остаточном давлении 1 мм рт. ст., температуре в кубе 800°С, в нижней зоне колонки 700°С, в верхней зоне колонки 600°С, в головке колонки 550°С и в конденсаторе 500°С. Выход продукта высокой степени чистоты (99,9999%) составляет 95-98%.

Данные способы дистилляции и перегонки не применимы к рафинированию чернового теллура в связи с высоким содержанием селена в материале и могут быть использованы лишь на стадии очистки теллура после электролитического либо теллуридного рафинирования.

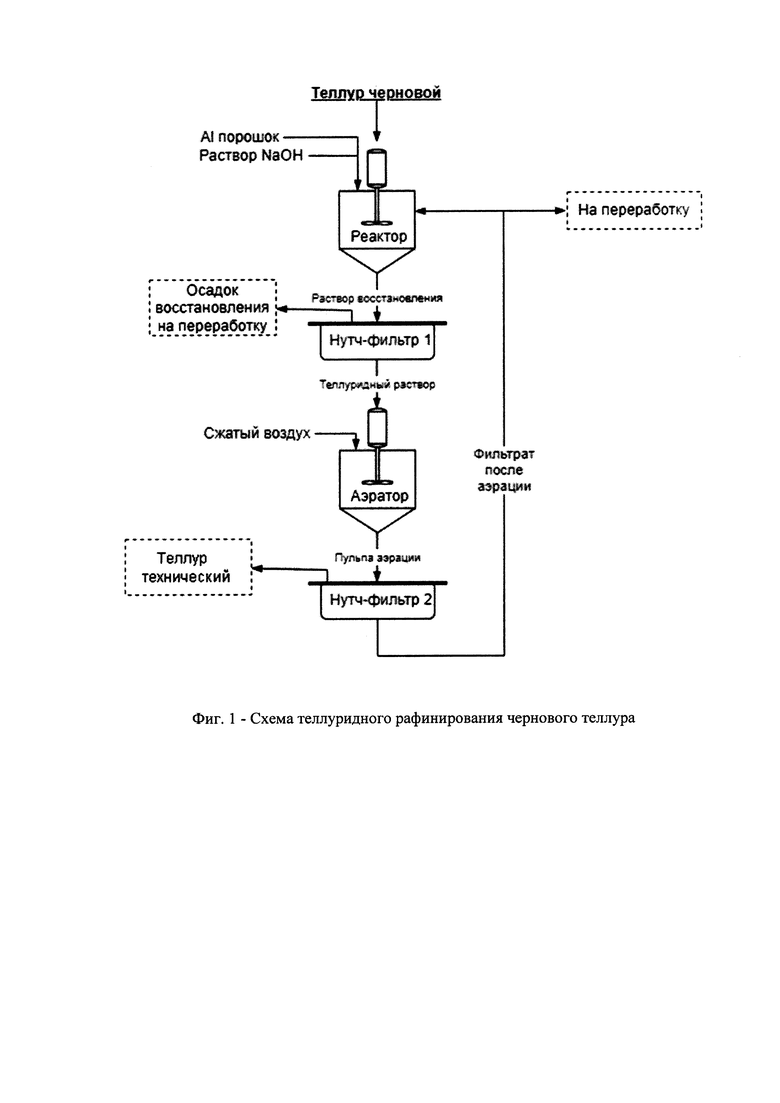

Наиболее близким по технической сущности и достигаемому результату является способ теллуридного рафинирования чернового теллура (Лебедь А.Б., Набойченко С.С, Шунин В.А. Производство селена и теллура на ОАО «Уралэлектромедъ» // Екатеринбург. Издательство Уральского университета. 2015. (93)114. Доступно на: https://elar.urfu.ru/bitstream/10995/30865/1/978-5-7996-1324-2.pdf). Существо рассматриваемого способа поясняется на фиг. 1, где изображена схема теллуридного рафинирования чернового теллура.

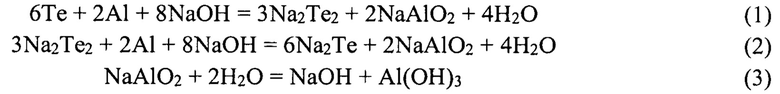

Суть метода заключается в восстановлении металлического теллура алюминиевой пудрой в щелочном растворе по химическим реакциям (1) и (2):

Образующиеся теллуриды натрия переходят в раствор. В зависимости от расхода восстановителя образуются бесцветный теллурид натрия (Na2Te), пурпурно-фиолетовый с темно-красным оттенком дителлурид (ИагТег), либо ярко-фиолетовый Na3Te4 (промежуточное соединение между дителлуридом и теллуридом). После фильтрации теллуридного раствора его обрабатывают сжатым воздухом (аэрация), при этом протекает окисление теллурида до элементного:

Метод обеспечивает очистку теллура от примесей тяжелых цветных металлов, которые при восстановлении концентрируются в нерастворимой части. Селен переходит в раствор вместе с теллуром, образуя селениды и селенотеллурид натрия (Na2TeSe3). На стадии аэрации теллуридного раствора основная часть селена остается в растворе. Для операции восстановления теллура готовят раствор гидроксида натрия концентрацией 100-120 г/дм3, загружают в него черновой теллур и порционно добавляют алюминиевый порошок. Раствор вследствие экзотермической реакции нагревается до 80-90°С. Окончание восстановления теллура определяют по цвету раствора, который приобретает насыщенную темно-фиолетовую окраску. Полученный теллур соответствует марке Т-1 (99% Те) и при наличии спроса реализуется как готовая продукция.

Недостатками способа являются:

- использование дорогостоящего, взрывоопасного алюминиевого порошка, на поверхности которого происходит восстановление элементного теллура, что снижает степень его извлечения в раствор;

- в процессе фильтрации теллуридного раствора и далее, в аэраторе, возможно загрязнение теллура примесью алюминия;

- использование высоко концентрированных щелочных растворов (>100 г/дм3 NaOH), подлежащих дальнейшей нейтрализации и утилизации, что увеличивает себестоимость передела.

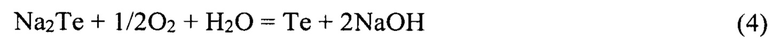

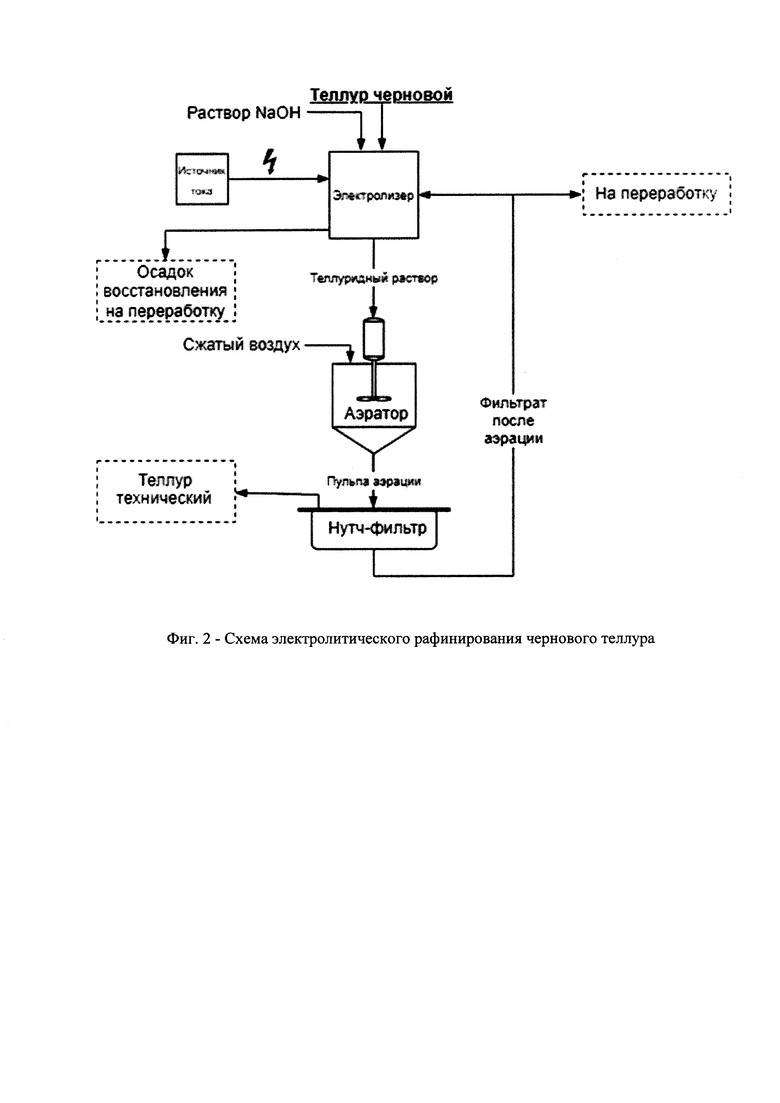

Заявленный способ рафинирования включает в себя электрохимическую обработку чернового теллура (фиг. 2), загруженного в катодную область специализированного реактора, электрическим током плотностью jK=800-1200 А/м2 в растворе 100 г/дм3 NaOH. Теллур перед электролитическим рафинированием не требует предварительной подготовки. При электрохимическом взаимодействии черновой теллур растворяется в катодной области, восстанавливаясь до дителлурида натрия (Na2Te2) согласно уравнениям (5-6):

Катод:

Анод:

Окисление растворенных теллуридов возможно, как при контакте раствора с материалом анода (вероятно протекание конкурирующей реакции окисления гидроксид-иона), так и при аэрации теллуридного раствора.

Результат достигается тем, что:

- электрохимическую обработку чернового теллура проводят на установке, включающей: реактор восстановления объемом 1,2 м3 с катодом и анодом из нержавеющей стали; нутч-фильтр площадью фильтрации ~2 м2; аэратор объемом 1,2 м3. Аэратор оборудован системой подачи и диспергирования сжатого воздуха. Вакуумная система организована таким образом, что фильтрат из нутч-фильтра поступает непосредственно в герметичный аэратор; последний играет роль вакуумного ресивера;

- в реактор восстановления загружают черновой теллур и щелочной раствор при соотношении Ж:Т=2,5. Электрохимическое взаимодействие приводит к выделению тепла и нагреванию раствора до температуры 90-98°С, что обеспечивает стабильное протекание процесса. Продолжительность процесса составляет 2-4 часа.

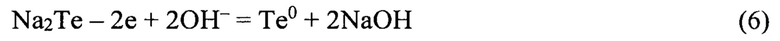

Предлагаемый способ при оптимальных параметрах процесса позволяет повысить извлечение теллура до 94% (табл.), предотвратить загрязнение продукта алюминием, обеспечить очистку чернового теллура от тяжелых цветных металлов, которые концентрируются в виде нерастворимого осадка на дне катодной области. Получаемый продукт имеет состав, мас. %: 99,6-99,9 Те; 0,01-0,08 S; 0,05-0,1 Se; 0,01-0,05 Fe; 0,001-0,005 Cu; 0,001-0,005 Na; 0,0005-0,0015 Pb; 0,0005-0,0015 Si; 0 Al, что соответствует техническому теллуру марки Т-1 по ГОСТ 17614-2018.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокочистого теллура методом вакуумной дистилляции | 2023 |

|

RU2837204C1 |

| Способ получения теллура | 1969 |

|

SU300529A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕЛЕНА И ТЕЛЛУРА | 1964 |

|

SU165309A1 |

| СПОСОБ ОЧИСТКИ ТЕЛЛУРА ОТ ПРИМЕСЕЙ | 1990 |

|

SU1777371A1 |

| Способ получения кристаллического теллура | 1959 |

|

SU126874A1 |

| Способ получения гексателлурида натрия | 1983 |

|

SU1117339A1 |

| Способ получения элементного теллура | 2016 |

|

RU2629679C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ТЕЛЛУРИДНЫХ СТЕКОЛ | 2023 |

|

RU2807334C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРА И МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2018 |

|

RU2680552C1 |

| Электролит для электролитического рафинирования серебра | 1978 |

|

SU697607A1 |

Изобретение относится к химии и металлургии редких металлов и может быть использовано для рафинирования чернового теллура. Электролитическое рафинирование чернового теллура включает растворение чернового теллура, погруженного в раствор 100 г/дм3 едкого натра с температурой 90-99°С при соотношении Ж:Т=1,5-3, в катодной камере электрическим током плотностью 800-1200 А/м2 в течение 2-5 ч для 94% извлечения теллура в раствор, с последующей фильтрацией теллуридного раствора и его обработкой сжатым воздухом в аэраторе с получением технического теллура марки Т-1. Способ позволяет повысить извлечение теллура до 94%, предотвратить загрязнение продукта алюминием, а также обеспечить очистку чернового теллура от тяжелых цветных металлов. 2 ил., 1 табл.

Способ электролитического рафинирования чернового теллура, включающий растворение чернового теллура в катодной камере, погруженного в раствор 100 г/дм3 едкого натра с температурой 90-99°С при соотношении Ж:Т=1,5-3, электрическим током плотностью 800-1200 А/м2 в течение 2-5 ч для 94% извлечения теллура в раствор, с последующей фильтрацией теллуридного раствора и его обработкой сжатым воздухом в аэраторе с получением технического теллура марки Т-1.

| ЛЕБЕДЬ А.Б | |||

| и др | |||

| Производство селена и теллура на ОАО "Уралэлектромедь" | |||

| Екатеринбург, Издательство Уральского университета, 2015, с.93-96 | |||

| Способ получения кристаллического теллура | 1959 |

|

SU126874A1 |

| Приспособление к ткацким станкам для приведения челнока в движение | 1929 |

|

SU25104A1 |

| БСЕСОЮСИАЯ -» ЛЛТЕНТИЗ •"т'-г::}1ЧГ:с::.?.п[:и^А!;от:;;л | 0 |

|

SU174794A1 |

| SU 224807 A1, 21.01.1976 | |||

| Способ вакуумной очистки теллура от углеродсодержащих наноразмерных гетеровключений | 2016 |

|

RU2644213C1 |

| CN 106276820 B, 23.01.2018 | |||

| JP 2012211028 A, 01.11.2012. | |||

Авторы

Даты

2024-04-22—Публикация

2023-05-02—Подача