Изобретение относится к технологии получения высокочистых элементарных веществ и может быть использовано для получения теллура чистотой 5N в промышленных условиях. Заявляемый способ получения высокочистого теллура (5N) может быть реализован в промышленных масштабах на металлургических предприятиях, производящих теллур. Работы по рафинированию элементного теллура в основном рассматривают гидро- и пирометаллургические способы переработки технического теллура и теллуросодержащих материалов.

Известен способ получения элементного теллура (патент РФ 2629679, кл. МПК С01В 19/02, опубл. 31.08.2017). Для получения элементного теллура проводят гидролиз гексафторида теллура при давлении выше атмосферного и температуре реакционной смеси 80-90°С. Теллуровую кислоту, образующуюся в результате гидролиза, восстанавливают при температуре 80-90°С водным раствором солянокислого гидразина с концентрацией 40-50%. Полученный порошок элементного теллура отфильтровывают, промывают на фильтре водой до нейтральной среды и сушат. Порошок восстанавливают в среде водорода при температуре 570-590°С для исключения возможной примеси оксидов теллура. Изобретение позволяет получить теллур природного изотопного состава или имеющий смещенный изотопный состав с содержанием основного вещества не менее 99,8% и выходом не менее 96%.

Недостатком является многооперационность и значительная продолжительность способа, что увеличивает себестоимость получения теллура.

Известен способ получения теллура высокой чистоты 99,999% (патент США 83304441,5, кл. МПК С01В 19/02 С22В 61/00, опубл. 14.03.1984), который включает растворение технического теллура, содержащего примеси As, Ag, Al, В, Ва, Cd, Со, Cr, Cu, Fe и т.д., в концентрированной азотной кислоте с получением в растворе оксидов теллура.

Технический теллур растворяют в концентрированной азотной кислоте в количестве 1750-2000 см3 на килограмм растворяемого теллура. Полученную суспензию теллура и кислоты перемешивают при температуре не более 110°С до полного растворения теллура в течение 6-10 часов. Полученный оксид теллура подвергают взаимодействию с гликолем (1-3 дм3) в присутствии катализатора (5-10 г), такого как пара-толуолсульфокислота, в результате чего получается тетраалкоксителлурановый эфир. Затем эфир теллура подвергают реакции восстановления в органическом растворителе (этанол) с последующим добавлением восстанавливающего агента (например, диоксид серы, гидразин, тиомочевина и т.д.) при температуре не более 100°С. В результате реакции получают теллур чистотой 99,999% или выше.

Недостатком способа является высокая продолжительность процесса и значительные технические трудности при реализации способа в промышленных масштабах.

Авторами патента РФ 2230025, кл. МПК С01В 19/02, опубл. 10.06.2004 описан способ получения элементного теллура из гексафторида теллура. Гексафторид теллура направляют на взаимодействие с заданным количеством гидроокиси натрия в этиловом спирте, взаимодействие осуществляют при комнатной температуре. Происходит быстрое и полное поглощение гексафторида теллура раствором. К полученному раствору, содержащему продукты взаимодействия гексафторида теллура с гидроокисью натрия в этиловом спирте - комплексные соли теллура, приливают заданное количество 2-4 Н соляной кислоты при 90-100°С, а затем заданные количества 3-4 М сернистого ангидрида в пиридине и солянокислого гидразина с концентрацией 15-20%. Восстановление элементного теллура и формирование осадка, удобного для фильтрования, происходит в присутствии пиридина, в течение 15-20 минут. В осадок выпадает большая часть теллура. Полученный осадок выделяют из слабокислой среды фильтрацией. К фильтрату снова добавляют 2-А Н соляную кислоту и смесь 3-4 М сернистого ангидрида в пиридине и 15-20%-ного солянокислого гидразина, при этом из фильтрата выпадает в осадок остальное количество теллура. Осадок теллура промывают дистиллированной водой, спиртом и сушат. Полученный теллур представляет собой хрупкие комки темно-серого цвета, не содержит примеси окислов теллура, общий выход теллура составляет ≥ 96%.

Данный способ целесообразен только для удаления окислов из состава теллура, получаемый материал будет содержать количество примесей, не соответствующее требованию состава теллура 5N и более. Состав конечного продукта в патенте не указан.

Авторами статьи (Wan Gou Kim, Hong Youl Ryu, Man Sik Kong и др. Preparation of high purity tellurium by zone refining process // TMS (The Minerals, Metals & Materials Society), 2013) описан способ получения теллура высокой чистоты зонной плавкой. В качестве сырья использовали слиток теллура чистотой 4N (основные примеси Se, Sb, Sn, Bi), предварительно помещенный в кварцевую трубку. Исследовалось влияние количества проходов нагревательной катушки (1, 2, 4, 6 шт. ) и скорости перемещения зоны нагрева (1, 5, 9 мм/мин). Концентрации примесей уменьшались в зависимости от числа проходов. Большинство примесей показали небольшое улучшение от 1 прохода до 6 проходов. Выявлено влияние скорости движения зоны нагрева на процесс зонной очистки: примеси имеют меньшую концентрацию при минимальной скорости 1 мм/мин. Состав конечного продукта не раскрывается.

Недостатком способа является высокая продолжительность процесса и лабораторный масштаб применения зонной плавки для очистки теллура.

Известен способ, раскрытый в патенте РФ 2687403 кл. МПК С01В 19/02, С22В 9/04, опубл. 13.05.2019. Суть метода заключается в очистке элементарного теллура вакуумной дистилляцией с добавлением навески металлического цинка к исходному образцу с последующим отжигом при температуре 750-850°С и давлении инертного газа 0,8-1,0 атм. Полученную шихту очищают методом дистилляции в вакууме при температуре 490-530°С. Очищенный продукт осаждают в градиенте температур 390-410°С. Изобретение позволяет понизить уровень примеси селена по металлу до 10-4 мас. % и получить элементарный теллур по 65 примесям с содержанием основного вещества не менее 99,9995 мас. % и с выходом 64-70% при проведении процесса в одну стадию.

Недостатком метода является необходимость введения металлического цинка в очищаемый теллур, что может привести к возможному заражению металла, и необходимость проведения отжига при температуре 750-850°С.

В качестве ближайшего аналога (прототип) выбран способ очистки элементного теллура, раскрытый в ЛЕБЕДЬ А.Б. и др. Производство селена и теллура на ОАО "Уралэлектромедь". Екатеринбург, Издательство Уральского университета, 2015, с.93-100. Известный способ очистки элементного теллура, включает внесение к элементному теллуру добавок в качестве которых используют раствор гидроксида натрия и навеску порошка металлического алюминия, нагрев полученной пульпы при атмосферном давлении до температуры 80-100°С, осуществление фильтрации с получением раствора, который барботируют очищенным воздухом с образованием осадка и вакуумную дистилляцию в стеклоуглеродной оснастке с выделением теллура в конденсаторе. При этом получают теллур марки Т-сТ).

Недостатком метода является относительно невысокое содержание теллура в полученном продукте.

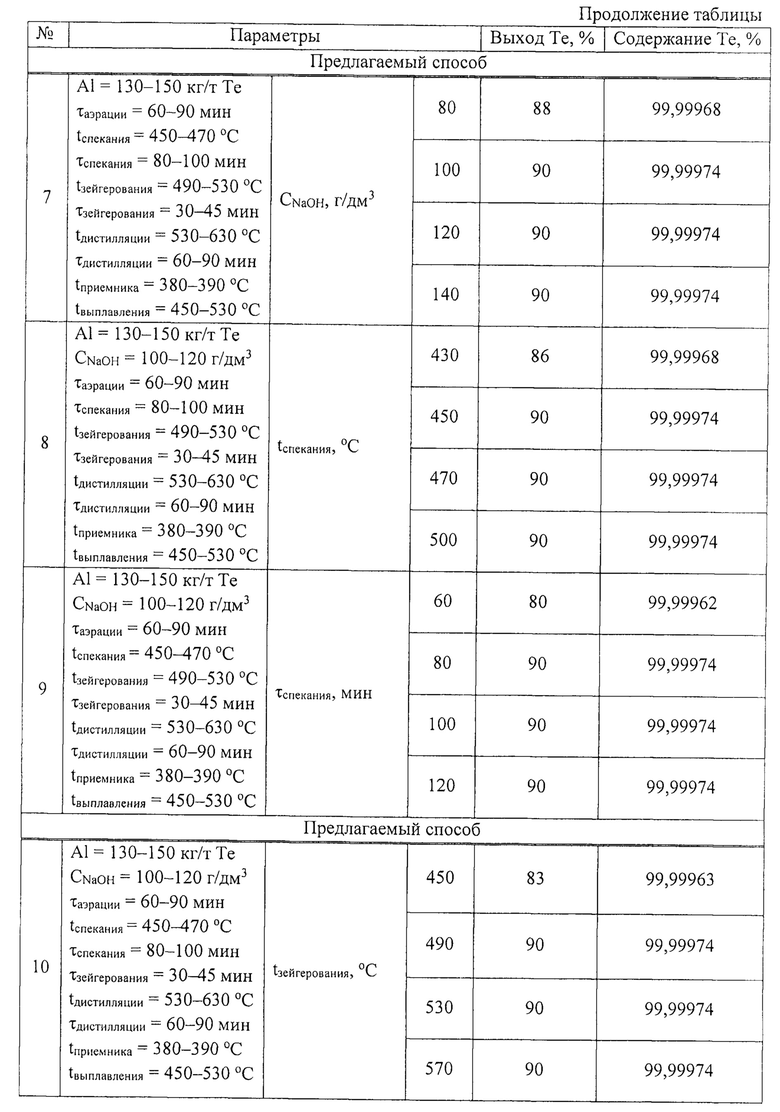

Техническим результатом предлагаемого способа заключается в очистке теллура от примесей селена, меди, серебра, алюминия, железа, свинца, сурьмы, никеля, магния, марганца, кадмия, висмута, хрома, мышьяка, олова, ртути, кобальта до значений 0,1-0,3 ppm. Содержание теллура в конечном продукте после вакуумной дистилляции составляет 99,99962-99,99974% при выходе 80-90%.

В способе получения высокочистого теллура включающем внесение к элементному теллуру добавок в качестве которых используют раствор гидроксида натрия и навеску порошка металлического алюминия, нагрев полученной пульпы при атмосферном давлении до температуры 80-100°С, осуществление фильтрации с получением раствора, который барботируют очищенным воздухом с образованием осадка и вакуумную дистилляцию в стеклоуглеродной оснастке с выделением теллура в конденсаторе, согласно изобретению после нагрева к пульпе добавляют навеску сульфида натрия, полученный после барботирования осадок спекают при температуре 450-470°С с получением слитка, который зейгеруют в электропечи в атмосфере аргона при температуре 490-530°С с получением теллура, который подвергают вакуумной дистилляции при температуре 530-630°С.

При этом при внесении к элементному теллуру добавок в реакционную емкость заливают раствор гидроксида натрия, после чего загружают теллур и порошок металлического алюминия.

Нагретую пульпу выдерживают при температуре 80-100°С.

Барботирование раствора осуществляют очищенным сжатым воздухом.

Полученный осадок спекают в сушильном шкафу с использованием стеклоуглеродных тиглей.

После зейгерования реактор охлаждают до температуры не более 80°С и вакуумируют до давления остаточных газов не выше 3 Па.

Дистилляцию осуществляю при температуре приемника 380-390°С в течение 60-90 мин и остаточном давлении не выше 3 Па.

После окончания процесса очистки реактор охлаждают, извлекают приемник с очищенным теллуром и выплавляют его в печи в среде аргона, с предварительным вакуумированием агрегата, при температуре 450-530°С.

Заявляемый способ получения высокочистого теллура отличается от прототипа тем, что:

- очистку элементного порошкообразного теллура до содержаний селена менее 0,0001 мас. % методом теллуридного восстановления в растворе гидроксида натрия концентрации 100-120 г/дм3 с порционным добавлением алюминиевого порошка в количестве 130-150 г А1/кг Те и разогревом пульпы за счет экзотермической реакции до температуры 80-100°С;

- подачу в пульпу восстановления сульфида натрия при расходе 0,03-0,05 г Na2S/кг Те с целью снижения соосаждения селена, фильтрацию пульпы и окисление полученного раствора кислородом за счет продувки сжатым воздухом (аэрация) в течение 60-90 мин с получением порошкообразного теллура и оборотного раствора;

- спекание образованного на стадии аэрации порошка теллура в сушильном шкафу при температуре 450-470°С в течение 80-100 мин с целью окисления примесей, обладающих более высоким сродством к кислороду;

- зейгерование в электропечах при температуре 490-530°С в течение 30-45 мин с загрузкой теллура до 3 кг в среде аргона с целью очистки теллура от оксидов металлов в виде шлака с последующим охлаждением до температуры не более 80°С;

- вакуумную дистилляцию теллура с использованием стеклоуглеродной оснастки (загрузочный тигель и конденсатор) при остаточном давлении не более 3 Па (0,0225 торр), при температуре контейнера с шихтой 560-630°С и температуре приемника 380-390°С в течение 60-90 мин.

- охлаждение реактора и выплавление теллура в печи в среде аргона с расходом 0,25-0,30 дм3/ч при температуре 450-530°С.

На начальном этапе исходный элементный порошкообразный теллур направляют на теллуридное восстановление в растворе гидроксида натрия концентрации 100-120 г/дм3 с порционным добавлением алюминиевого порошка в количестве 130-150 г Al/кг Те. В процессе операции происходит разогрев пульпы за счет экзотермической реакции до температуры 80-100°С. В пульпу добавляют сульфид натрия при расходе 0,03-0,05 г Na2S/кг Те и проводят фильтрацию. Полученный раствор аэрируют сжатым воздухом в течение 60-90 мин, образовавшийся порошкообразный осадок теллура отделяют от оборотного раствора, промывают щелочным раствором, а затем деионизованной водой, сушат. Результатом восстановления является снижение содержания селена в теллуре до значений менее 0,0001 мас. %, содержание теллура при этом не менее 99,95%.

Затем очищенный от селена теллур загружают в стеклоуглеродные тигли по 3 кг и направляют на стадию спекания в сушильном шкафу при температуре 450-470°С. В процессе спекания продолжительностью 80-100 мин происходит окисление примесей в составе теллура, обладающих высоким сродством к кислороду.

После охлаждения слитки теллура загружают в заранее подготовленные фильтры и направляют на операцию зейгерования. Зейгерование проводится в электропечах при температуре 490-530°С в атмосфере аргона в течение 30-45 мин. В процессе операции проводится очистка теллура от шлаков в виде оксидов щелочных металлов, алюминия и кремния.

Вакуумная дистилляция теллура, полученного в результате зейгерования при температуре контейнера с шихтой 560-630°С и температуре приемника 380-390°С в течение 60-90 мин при остаточном давлении не более 3 Па (0,0225 торр). Во время протекания процесса происходит глубокая очистка теллура от примесей, часть которых в процессе дистилляции переходит в возгоны и оседает на внутренних стенках плавильной камеры, часть остается в кубовом остатке на дне изложницы. Дистиллят теллура оседает внутри конденсатора из стеклоуглерода. Выплавление теллура из конденсатора проводят в среде аргона при температуре 490-530°С.

Техническим результатом предлагаемого способа является очистка теллура от примесей селена, меди, серебра, алюминия, железа, свинца, сурьмы, никеля, магния, марганца, кадмия, висмута, хрома, мышьяка, олова, ртути, кобальта до значений 0,1-0,3 ppm. Содержание теллура в конечном продукте после вакуумной дистилляции составляет 99,99962-99,99974% при выходе 80-90%. Масса получаемых слитков 2,7 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического рафинирования чернового теллура | 2023 |

|

RU2817809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТЕЛЛУРА МЕТОДОМ ДИСТИЛЛЯЦИИ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ СЕЛЕНА | 2018 |

|

RU2687403C1 |

| Способ очистки платино-палладиевых хлоридных растворов от золота, селена, теллура и примесей неблагородных металлов | 2021 |

|

RU2787321C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГИДРОКСИДОВ НИТРОВАНИЯ АФФИНАЖНОГО ПРОИЗВОДСТВА ПЛАТИНОВЫХ МЕТАЛЛОВ | 2009 |

|

RU2410451C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГИДРАТНЫХ ОСАДКОВ НИТРОВАНИЯ | 2020 |

|

RU2761277C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛОВ ПРИ ПЕРЕРАБОТКЕ СОЛЯНОКИСЛЫХ РАСТВОРОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, СУРЬМУ И ДРУГИЕ НЕБЛАГОРОДНЫЕ МЕТАЛЛЫ | 2008 |

|

RU2370556C1 |

| СПОСОБ ОЧИСТКИ ГАЛЛИЯ ОТ ПРИМЕСЕЙ | 1990 |

|

RU2009238C1 |

| СПОСОБ ПРОИЗВОДСТВА ИСТОЧНИКА ГАММА-ИЗЛУЧЕНИЯ ДЛЯ ДЕФЕКТОСКОПИИ | 1993 |

|

RU2054718C1 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО СЕРЕБРА ИЗ ПРОМПРОДУКТОВ | 1993 |

|

RU2049131C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПРОДУКТОВ, СОДЕРЖАЩИХ ХЛОРИД СЕРЕБРА, МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ И ЗОЛОТО | 1999 |

|

RU2164255C2 |

Изобретение относится к получению высокочистых элементарных веществ и может быть использовано для получения теллура чистотой 5N в промышленных условиях. Способ включает внесение к элементному теллуру добавок, в качестве которых используют раствор гидроксида натрия и навеску порошка металлического алюминия. Полученную пульпу нагревают при атмосферном давлении до температуры 80-100°С. После нагрева к пульпе добавляют навеску сульфида натрия. Далее осуществляют фильтрацию с получением раствора, который барботируют очищенным воздухом с образованием осадка. Полученный после барботирования осадок спекают при температуре 450-470°С с получением слитка, который зейгеруют в электропечи в атмосфере аргона при температуре 490-530°С с получением теллура. Полученный теллур подвергают вакуумной дистилляции при температуре 530-630°С в стеклоуглеродной оснастке с выделением теллура в конденсаторе. Обеспечивается очистка теллура от примесей после вакуумной дистилляции до 99,99962-99,99974% при выходе 80-90%. 7 з.п. ф-лы, 1 табл.

1. Способ очистки элементного теллура, включающий внесение к элементному теллуру добавок, в качестве которых используют раствор гидроксида натрия и навеску порошка металлического алюминия, нагрев полученной пульпы при атмосферном давлении до температуры 80-100°С, осуществление фильтрации с получением раствора, который барботируют очищенным воздухом с образованием осадка и вакуумную дистилляцию в стеклоуглеродной оснастке с выделением теллура в конденсаторе, отличающийся тем, что после нагрева к пульпе добавляют навеску сульфида натрия, полученный после барботирования осадок спекают при температуре 450-470°С с получением слитка, который зейгеруют в электропечи в атмосфере аргона при температуре 490-530°С с получением теллура, который подвергают вакуумной дистилляции при температуре 530-630°С.

2. Способ по п. 1, отличающийся тем, что при внесении к элементному теллуру добавок в реакционную емкость заливают раствор гидроксида натрия, после чего загружают теллур и порошок металлического алюминия.

3. Способ по п. 1, отличающийся тем, что нагретую пульпу выдерживают при температуре 80-100°С.

4. Способ по п. 1, отличающийся тем, что барботирование раствора осуществляют очищенным сжатым воздухом.

5. Способ по п. 1, отличающийся тем, что полученный осадок спекают в сушильном шкафу с использованием стеклоуглеродных тиглей.

6. Способ по п. 1, отличающийся тем, что после зейгерования реактор охлаждают до температуры не более 80°С и вакуумируют до давления остаточных газов не выше 3 Па.

7. Способ по п. 1, отличающийся тем, что дистилляцию осуществляют при температуре приемника 380-390°С в течение 60-90 мин и остаточном давлении не выше 3 Па.

8. Способ по п. 1, отличающийся тем, что после окончания процесса очистки реактор охлаждают, извлекают приемник с очищенным теллуром и выплавляют его в печи в среде аргона, с предварительным вакуумированием агрегата, при температуре 450-530°С.

| Лебедь А.Б | |||

| и др | |||

| Производство селена и теллура на ОАО "Уралэлектромедь" | |||

| Екатеринбург, Издательство Уральского университета, 2015, с.93-100 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТЕЛЛУРА МЕТОДОМ ДИСТИЛЛЯЦИИ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ СЕЛЕНА | 2018 |

|

RU2687403C1 |

| Беленький А.М | |||

| и др | |||

| Пути повышения качества технического теллура | |||

| Записки Горного института | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| Абрютин В.Н | |||

| и др | |||

| Глубокая очистка теллура: | |||

Авторы

Даты

2025-03-26—Публикация

2023-12-25—Подача