Настоящее изобретение относится к способу изготовления емкости, состоящей из жесткой наружной емкости и деформирующегося внутреннего пакета, состоящего из по меньшей мере двух слоев, из которых обращенный к наружной емкости слой материала не образует сварного соединения с материалом наружной емкости, путем подачи первого термопласта для образования наружной емкости первым шнековым транспортером и по меньшей мере второго и третьего полимеров для образования внутреннего пакета по меньшей мере вторым и третьим шнековыми транспортерами в экструдер, которым соэкструдируется состоящая из по меньшей мере первого, второго и третьего слоев заготовка, располагаемая между разомкнутыми половинами раздувной формы, которую смыкают, когда заготовка имеет необходимую для изготовления емкости длину, при этом сдавливают избыточный материал в донной части изготавливаемой емкости с образованием из материала наружной емкости выступа, в котором зажат донный сварной шов внутреннего пакета, после чего заготовку раздувают путем подачи находящейся под давлением среды до прилегания к стенке раздувной формы, отрубают избыточный материал под сварным швом и емкость извлекают из раздувной формы.

Подобный способ известен, например, из публикации DE 19626967 С2. В этой публикации, кроме того, описано выполнение по меньшей мере одного бокового отверстия в стенке наружной емкости путем просверливания сверлом или пробивания штихелем или пробивной иглой стенки наружной емкости, при этом после полного прохождения инструмента через стенку наружной емкости затем в направлении стенки внутреннего пакета вдувают или впрыскивают находящуюся под давлением среду для отжатия внутреннего пакета внутрь емкости во избежание его повреждения сверлом или пробивной иглой. Через это боковое отверстие при отборе содержимого емкости из внутреннего пакета в промежуточное пространство между наружной емкостью и внутренним пакетом поступает окружающий воздух для выравнивания давления.

Хотя разнородные термопласты наружной емкости и внутреннего пакета и не образуют между собой сварного соединения, тем не менее они прилипают друг к другу, когда емкость изготавливают вышеописанным способом по методу соэкструзии. Прежде чем подобная емкость станет годной к использованию, т.е. будет наполнена жидким или же, например, пастообразным содержимым, которое затем постепенно отбирается из нее, например, безвоздушным насосом-дозатором либо путем ее сдавливания, внутренний пакет необходимо отделить от стенки наружной емкости и затем вернуть вновь в положение прилегания к ее стенке. Реализовать это можно путем приложения пониженного давления через выпускное отверстие емкости к внутреннему пакету, который в ответ на это мгновенно уменьшается в объеме, т.е. сжимается. Затем через выпускное отверстие емкости во внутренний пакет вводят сжатый воздух с целью вернуть внутренний пакет вновь в положение его прилегания к наружной емкости. В случае, если внутренний пакет не отделяется достаточно равномерно от стенки наружной емкости, во внутреннем пакете вследствие отбора из емкости ее содержимого создается сравнительно высокое разрежение несмотря на наличие отверстий для выравнивания давления в стенке наружной емкости, что может повлечь за собой нарушение работоспособности предусмотренного в большинстве случаев насоса.

В DE 102006012487 А1 описан способ отделения внутреннего пакета от наружной емкости, при осуществлении которого после просверливания наружной емкости в промежуточное пространство между ней и внутренним пакетом при ранее герметизированном выпускном отверстии емкости вводят находящуюся под давлением среду, введение которой в указанное промежуточное пространство прекращают по достижении давлением во внутреннем пакете предопределенного второго порогового значения, и после сброса давления во внутренний пакет вводят находящуюся под давлением среду с целью вернуть внутренний пакет вновь в положение его прилегания к стенке наружной емкости.

Стадии известного в настоящее время способа по отделению внутреннего пакета от стенки наружной емкости и по последующему возврату внутреннего пакета в положение его прилегания к стенке наружной емкости затратны в осуществлении и увеличивают время изготовления готовых к использованию емкостей рассматриваемого типа.

В основу настоящего изобретения была положена задача предложить лучшее решение для данной проблемы.

Изобретение относится также к емкости, состоящей из жесткой наружной емкости и деформирующегося внутреннего пакета, который прилегает к наружной емкости, и имеющей на своем дне полученный при прессовой сварке шов, в котором удерживается донный сварной шов внутреннего пакета, который при этом состоит из по меньшей мере двух слоев и при своем изготовлении методом соэкструзии не сварен с наружной емкостью. У такой емкости внутренний пакет должен прилегать к наружной емкости без прикрепления к ней, т.е. в основном без адгезии к ней, в отсутствие выполненных в ее стенке отверстий для выравнивания давления.

Указанные задачи решаются согласно изобретению с помощью признаков отличительных частей пп. 1 и 12 формулы изобретения.

В соответствующих зависимых пунктах формулы изобретения представлены различные предпочтительные варианты осуществления изобретения.

Согласно предлагаемому в изобретении способу второй термопласт, который образует наружный слой внутреннего пакета, прилегающий к наружной емкости, имеет в затвердевшем состоянии шероховатую поверхность с микроскопически малыми возвышениями и впадинами, вследствие чего минимизированы силы адгезии между наружной емкостью и внутренним пакетом.

С этой целью во второй шнековый транспортер подают смешанный материал, который состоит из смеси сополимера этилена и винилового спирта (EVOH) и полимера с упругими свойствами. Компонент в виде EVOH обладает свойством образовывать шероховатую поверхность при своем затвердевании, соответственно остывании, причем такой материал обладает еще одним свойством, а именно сравнительно высокой жесткостью, и поэтому индивидуально непригоден для изготовления легкодеформирующегося внутреннего пакета. По этой причине EVOH смешивают с равномерно распределенным полимером, обладающим упругими свойствами.

В особенно предпочтительном варианте в качестве такого упругого материала используют материал Surlyn®, который присутствует в дисперсной фазе в EVOH.

Согласно еще одному варианту осуществления изобретения материал Surlyn® (иономер) может быть смешан с очень мелкими стеклянными шариками, которые образуют негладкую поверхность материала Surlyn® с малыми силами адгезии.

Для выполнения второго слоя в качестве пригодных зарекомендовали себя разные варианты концентраций материалов. При этом особо следует отметить 85 EVOH и 15 SY, либо 52 EVOH, либо 75 EVOH и 25 SY, либо 75 PCTG и 25 SY, причем с указанной целью возможно применение и других аналогичных смесей материалов.

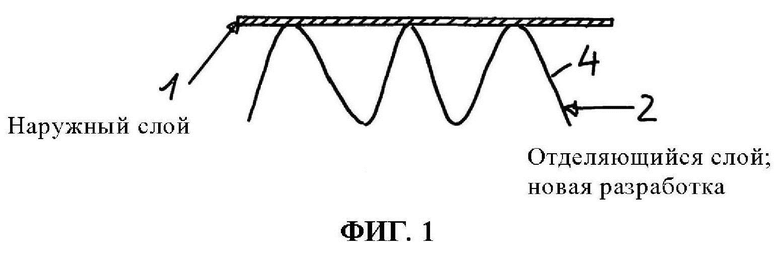

Кроме того, предлагаемый в изобретении способ предусматривает выполнение третьего слоя, который образует внутренний слой внутреннего пакета и вследствие этого представляет собой слой, контактирующий с продуктом, которым наполняют емкость, из материала Surlyn®, Purell® или Dowlex®, при этом данный перечень материалов не является исчерпывающим. Третий слой может быть при соэкструзии сварен со вторым слоем, причем внутренний пакет может быть также дополнен еще и четвертым слоем, материал для выполнения которого подается в процессе экструзии соответствующим четвертым шнековым транспортером.

После раздува заготовки до (почти) готовой емкости раздувную форму раскрывают, при этом полученный при прессовой сварке шов наружной емкости по меньшей мере частично растягивают, соответственно разрывают с образованием в результате воздушной щели для выравнивания давления, которая увеличивается по мере пользования емкостью. Благодаря этому возможно отделение внутреннего пакета от наружной емкости, прилипающего к ней с крайней малой адгезией. Для этого извлеченную из раздувной формы емкость можно сдавить с боков, предпочтительно двумя расположенными друг против друга пуансонами, вследствие чего внутренний пакет по причине своей жесткости мгновенно отделяется от наружной емкости. Такой предлагаемый в изобретении процесс отделения внутреннего пакета от наружной емкости различим также на слух по возникающему громкому "хлопку". Альтернативно этому емкость можно перемещать зажимным ленточным транспортером.

Такой процесс отделения внутреннего пакета от наружной емкости быстр и прост в осуществлении в сравнении с традиционным подходом, благодаря чему существенно сокращается время изготовления готовых к использованию емкостей.

У предлагаемой в изобретении емкости обращенный к наружной емкости наружный слой внутреннего пакета имеет шероховатую поверхность с микроскопически малыми возвышениями и впадинами, которые не различимы невооруженным глазом. Полученный при прессовой сварке шов наружной емкости по меньшей мере частично раскрыт, благодаря чему в промежуточное пространство между наружной емкостью и внутренним пакетом может с обеих сторон поступать воздух.

Внутренний пакет может и самостоятельно отделяться от наружной емкости под действием разрежения, создающегося при отборе из емкости ее содержимого.

К числу материалов, особенно пригодных для изготовления наружной емкости предлагаемой в изобретении емкости, относятся полипропилен, модифицированный гликолем полициклогександиметилентерефталат (PCTG), полиэтилентерефталатгликоль (ПЭТГ), полиэтилен высокой плотности (ПЭВП), PCR, при этом данный перечень материалов не является исчерпывающим. Предлагаемая в изобретении емкость имеет преимущественно форму бутылки или флакона.

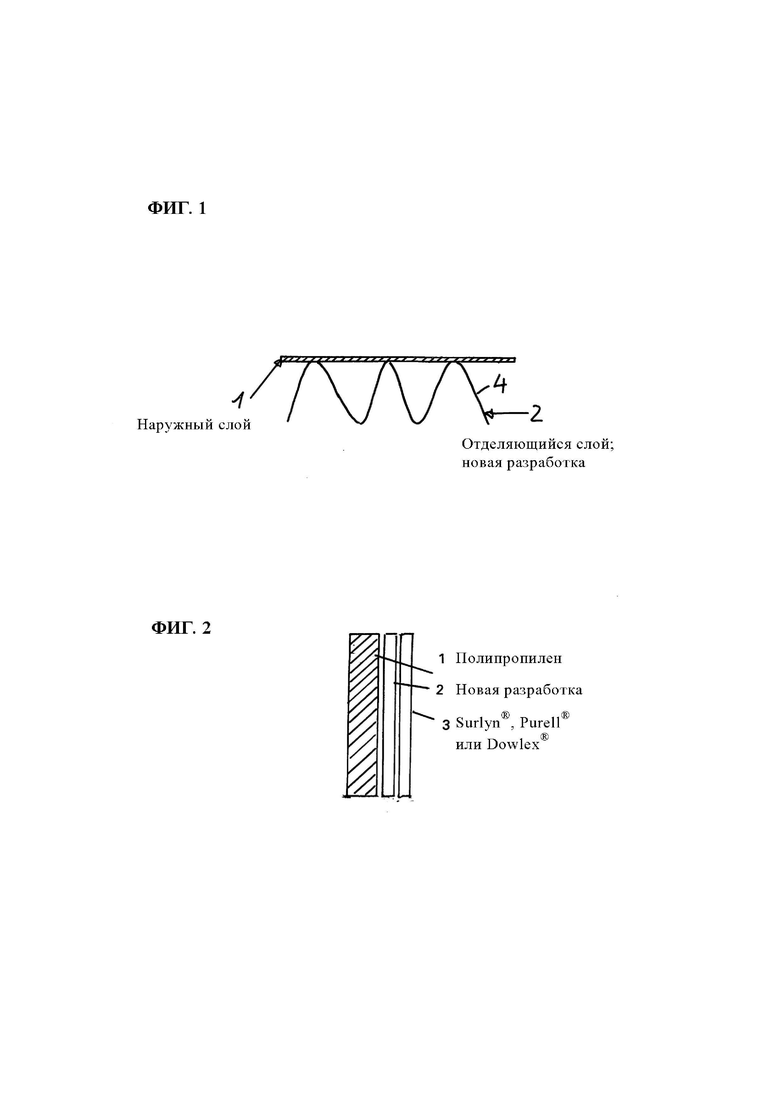

На фиг. 1 в исключительно схематичном виде и в очень увеличенном масштабе показаны слой 1 наружной емкости и поверхность 4 легкоотделяющегося наружного слоя 2 внутреннего пакета. На фиг. 2 схематично показаны экструдированные слои заготовки, а именно слой 1 из полипропилена, слой 2 из смеси EVOH/Surlyn® и внутренний слой 3 внутреннего пакета из материала Surlyn®, Purell® или Dowlex®, при этом данный перечень материалов не является исчерпывающим.

В одном из предпочтительных вариантов выполнения емкости она имеет следующее распределение материалов: примерно 80% приходится на наружную емкость, 5% приходится на наружный слой внутреннего пакета, 15% приходится на внутренний слой внутреннего пакета, контактирующий с продуктом, которым наполняют емкость.

Изобретение относится к способу изготовления емкости, состоящей из жесткой наружной емкости и деформирующегося внутреннего пакета, путем подачи первого термопласта для образования наружной емкости первым шнековым транспортером и по меньшей мере второго и третьего термопластов для образования внутреннего пакета по меньшей мере вторым и третьим шнековыми транспортерами в экструдер, которым соэкструдируется состоящая из по меньшей мере первого, второго и третьего слоев заготовка, располагаемая между разомкнутыми половинами раздувной формы, которую смыкают, когда заготовка имеет необходимую для изготовления емкости длину. При этом происходит сдавливание избыточного материала в донной части изготавливаемой емкости с образованием из материала наружной емкости выступа, в котором зажат донный сварной шов внутреннего пакета. Затем заготовку раздувают путем подачи находящейся под давлением среды до прилегания к стенке раздувной формы, отрубают избыточный материал под сварным швом и емкость извлекают из раздувной формы. При этом второй термопласт, который образует наружный слой внутреннего пакета, прилегающий к наружной емкости, представляет собой термопластичный материал, который имеет в затвердевшем состоянии шероховатую поверхность с микроскопически малыми возвышениями и впадинами, вследствие чего минимизированы силы адгезии между наружной емкостью и внутренним пакетом. Технический результат заключается в обеспечении возможности прилегания внутреннего пакета к наружной емкости без прикрепления к ней, т.е. в основном без адгезии к ней, в отсутствие выполненных в ее стенке отверстий для выравнивания давления. 2 н. и 10 з.п. ф-лы, 2 ил.

1. Способ изготовления емкости, состоящей из жесткой наружной емкости и деформирующегося внутреннего пакета, путем подачи первого термопласта для образования наружной емкости первым шнековым транспортером и по меньшей мере второго и третьего термопластов для образования внутреннего пакета по меньшей мере вторым и третьим шнековыми транспортерами в экструдер, которым соэкструдируется состоящая из по меньшей мере первого, второго и третьего слоев заготовка, располагаемая между разомкнутыми половинами раздувной формы, которую смыкают, когда заготовка имеет необходимую для изготовления емкости длину, при этом сдавливают избыточный материал в донной части изготавливаемой емкости с образованием из материала наружной емкости выступа, в котором зажат донный сварной шов внутреннего пакета, после чего заготовку раздувают путем подачи находящейся под давлением среды до прилегания к стенке раздувной формы, отрубают избыточный материал под сварным швом и емкость извлекают из раздувной формы, отличающийся тем, что второй термопласт, который образует наружный слой (2) внутреннего пакета, прилегающий к наружной емкости (1), представляет собой термопластичный материал, который обладает тем свойством, что он имеет в затвердевшем состоянии шероховатую поверхность (4) с микроскопически малыми возвышениями и впадинами, вследствие чего минимизированы силы адгезии между наружной емкостью и внутренним пакетом.

2. Способ по п. 1, отличающийся тем, что во второй шнековый транспортер подают смешанный материал, который состоит из смеси сополимера этилена и винилового спирта (EVOH) и полимера с упругими свойствами.

3. Способ по п. 1, отличающийся тем, что в качестве материала с упругими свойствами используют материал Surlyn®.

4. Способ по п. 3, отличающийся тем, что материал Surlyn® смешан с мелкими стеклянными шариками.

5. Способ по одному из пп. 1-4, отличающийся тем, что смесь материалов для образования второго слоя состоит из 85 EVOH и 15 SY.

6. Способ по одному из пп. 1-4, отличающийся тем, что смесь материалов для образования второго слоя состоит из 52 EVOH.

7. Способ по одному из пп. 1-4, отличающийся тем, что смесь материалов для образования второго слоя состоит из 75 EVOH и 25 SY.

8. Способ по одному из пп. 1-4, отличающийся тем, что смесь материалов для образования второго слоя состоит из 75 PCTG и 25 SY.

9. Способ по одному из пп. 1-8, отличающийся тем, что третий слой, который образует внутренний слой внутреннего пакета, выполняют из материала Surlyn®, Purell® или Dowlex®.

10. Способ по одному из пп. 1-9, отличающийся тем, что емкость после ее извлечения из раздувной формы сдавливают с боков пуансонами или зажимным ленточным транспортером, вследствие чего внутренний пакет отделяется от наружной емкости.

11. Способ по п. 10, отличающийся тем, что процесс отделения внутреннего пакета от наружной емкости различим на слух.

12. Емкость, состоящая из жесткой наружной емкости и деформирующегося внутреннего пакета, который прилегает к наружной емкости, не будучи сварен с ней, и имеющая на дне наружной емкости полученный при прессовой сварке шов, в котором удерживается донный сварной шов внутреннего пакета, который при этом состоит из по меньшей мере двух слоев, отличающаяся тем, что обращенный к наружной емкости наружный слой внутреннего пакета выполнен из термопластичного материала, который имеет шероховатую поверхность с микроскопически малыми возвышениями и впадинами, а полученный при прессовой сварке шов наружной емкости по меньшей мере частично раскрыт, благодаря чему в промежуточное пространство между наружной емкостью и внутренним пакетом возможно поступление воздуха.

| US 10364087 B2, 30.07.2019 | |||

| EP 2851308 A1, 25.03.2015 | |||

| ИМПУЛЬСНЫЙ ВАРИАТОР | 2004 |

|

RU2258853C1 |

| CN 110817053 B, 29.06.2021 | |||

| US 9205952 B2, 08.12.2015 | |||

| CN 108674772 B, 04.06.2021. | |||

Авторы

Даты

2024-04-22—Публикация

2022-08-15—Подача