Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу и системе для гидроочистки возобновляемого сырья, в частности возобновляемого сырья, содержащего триглицериды, свободные жирные кислоты или их комбинации.

Уровень техники изобретения

[0002] Нижеследующее обсуждение уровня техники изобретения предназначено для облегчения понимания настоящего изобретения. Однако следует понимать, что это обсуждение не является подтверждением или допущением того, что какой-либо материал, на который дается ссылка, являлся опубликованным, известным или частью обычных общеизвестных сведений в какой-либо юрисдикции на дату приоритета заявки.

[0003] Гидропереработка обычно относится к двум отдельным процессам, т.е. к гидроочистке и гидрокрекингу. Гидроочистка представляет собой процесс, в котором используется газообразный водород или водородосодержащий газ и подходящий катализатор или катализаторы для расщепления сложных молекул нефти на более мелкие молекулы углеводородов. Как правило, процесс гидроочистки представляет собой трехфазный процесс, осуществляемый в реакторе с орошаемым слоем, который выполнен таким образом, что выбранное возобновляемое сырье (такое как животные масла, животные жиры или растительные масла) находится в контакте с подходящим катализатором или катализатором, загруженным в реактор, при повышенной температуре и давлении и в присутствии газообразного водорода (который непрерывно поступает в реактор).

[0004] В реакторе, когда газообразный водород находится в контакте с возобновляемым сырьем, газообразный водород будет растворяться в возобновляемом сырье при определенных условиях (например, при температуре в диапазоне от примерно 200°С до примерно 400°С и давлении в диапазоне от примерно 20 бар (2 МПа) до примерно 50 бар (5 МПа)), прежде чем сможет произойти какая-либо реакция. Тем не менее, низкая растворимость газообразного водорода в возобновляемом сырье накладывает ограничение на процесс гидроочистки, что способствует сценарию, в котором существует недостаточное количество водорода для осуществления реакции с возобновляемым сырьем.

[0005] Для частичного устранения вышеупомянутого ограничения традиционный способ гидроочистки требует большого избытка подаваемого газообразного водорода, что также приводит к тому, что большое количество неиспользованного газообразного водорода будет покидать реактор вместе с потоком продукта. Хотя неиспользованный газообразный водород может быть извлечен и повторно использован путем повторного введения в реактор, его необходимо сжать с помощью компрессора, чтобы увеличить его давление до значения, по меньшей мере, эквивалентного давлению в реакторе, что повышает эксплуатационные затраты способа гидроочистки.

[0006] В свете вышесказанного, существует необходимость в разработке способа гидроочистки, который устраняет по меньшей мере один из указанных выше недостатков. Также существует необходимость в разработке способа гидроочистки возобновляемого сырья для получения желаемых углеводородных продуктов, включая бионафту, промышленный растворитель и материалы с изменяемым фазовым состоянием с высокой чистотой н-парафина.

Сущность изобретения

[0007] Одним из аспектов настоящего изобретения является получение гидроочищенного масла, которое может быть в дальнейшем переработано с образованием углеводородных продуктов, подходящих для использования в двигателях внутреннего сгорания, автозапчастях, строительстве, а также в других областях применения.

[0008] Другим аспектом настоящего изобретения является получение гидроочищенного масла из процесса гидроочистки без использования нефтехимического источника в качестве исходного материала или сырья.

[0009] Еще одним аспектом изобретения является получение гидроочищенного масла высокой чистоты или получение гидроочищенного масла, которое может быть далее переработано с образованием углеводородных продуктов высокой чистоты.

[0010] Еще одним аспектом изобретения является обеспечение процесса гидроочистки сырья, содержащего триглицериды, свободные жирные кислоты или их комбинации, без присутствия большого избытка газообразного водорода.

[0011] Согласно одному из аспектов настоящего изобретения предлагается способ получения одного или более углеводородных продуктов из возобновляемого сырья, содержащего триглицериды, свободные жирные кислоты или их комбинации, причем способ предусматривает стадии разбавления возобновляемого сырья разбавителем с образованием разбавленного сырья; контактирования разбавленного сырья с газообразным водородом и сульфилирующим агентом, благодаря чему газообразный водород растворяется в разбавленном сырье с образованием разбавленного сырья, обогащенного растворенным водородом; направления разбавленного сырья, обогащенного растворенным водородом, в реактор, содержащий слой катализатора, с образованием выходящего потока реакции, обогащенного растворенным водородом; дальнейшего контактирования выходящего потока реакции с газообразным водородом и сульфилирующим агентом, благодаря чему газообразный водород растворяется в выходящем потоке реакции с образованием выходящего потока реакции, обогащенного растворенным водородом; дальнейшего направления выходящего потока реакции, обогащенного растворенным водородом, по меньшей мере в дополнительный реактор, содержащий слой катализатора, с образованием в результате дополнительного выходящего потока реакции, который может быть в дальнейшем переработан с образованием одного или более углеводородных продуктов; и в котором объемная доля газа нерастворенного водорода в реакторе составляет не более 0,1-0,25.

[0012] В некоторых вариантах осуществления способ также предусматривает стадию пропускания газообразного водорода через каждый реактор в заранее определенном количестве.

[0013] В некоторых вариантах осуществления способ также предусматривает стадию отделения газообразных побочных продуктов из выходящего потока реакции или из дополнительного выходящего потока реакции с использованием горячего сепаратора высокого давления.

[0014] В некоторых вариантах осуществления стадия разбавления и стадия контактирования могут осуществляться одновременно.

[0015] В некоторых вариантах осуществления способ также предусматривает стадию извлечения разбавителя из выходящего потока реакции или дополнительного выходящего потока реакции и повторного введения извлеченного разбавителя в источник разбавителя.

[0016] В некоторых вариантах осуществления способ дополнительно предусматривает стадии подачи выходящего потока реакции или дополнительного выходящего потока реакции в сепараторы, которые расположены последовательно, для отделения побочных продуктов из выходящего потока реакции или из дополнительного выходящего потока реакции и для извлечения разбавителя из выходящего потока реакции или из дополнительного выходящего потока реакции, с получением в результате гидроочищенного продукта; и подачи гидроочищенного продукта в одну или более дистилляционных колонн и адсорбционных установок для очистки гидроочищенного продукта с получением одного или более очищенных углеводородных продуктов.

[0017] В некоторых вариантах осуществления возобновляемое сырье представляет собой животное масло, растительное масло или их комбинацию.

[0018] В некоторых вариантах осуществления возобновляемое сырье представляет собой комбинацию одного или более животных масел и одного или более растительных масел.

[0019] В некоторых вариантах осуществления возобновляемое сырье представляет собой талловый жир, китовый жир, рыбий жир, отбеленное пальмовое масло (ВРО), рафинированное отбеленное дезодорированное пальмовое масло (RBDP0), пальмовый олеин, пальмовый стеарин, дистиллят пальмовой жирной кислоты, масло канолы, кукурузное масло, подсолнечное масло, соевое масло, ятрофное масло, баланитовое масло, рапсовое масло, талловое масло, конопляное масло, оливковое масло, льняное масло, горчичное масло, арахисовое масло, касторовое масло, кокосовое масло или комбинацию любых двух или более масел.

[0020] В некоторых вариантах осуществления возобновляемое сырье представляет собой свежее масло, использованное масло, отработанное масло или любую их комбинацию.

[0021] В некоторых вариантах осуществления разбавитель содержит н-парафин.

[0022] В некоторых вариантах осуществления разбавитель содержит н-парафин, содержащий 12 атомов углерода.

[0023] В некоторых вариантах осуществления отношение разбавителя к возобновляемому сырью составляет от примерно 99% масс. разбавителя/1% масс. сырья до примерно 50% масс, разбавителя/50% масс, сырья.

[0024] В некоторых вариантах осуществления отношение газообразного водорода к объему слоя катализатора в реакторе находится в диапазоне 3-900 норм.м3/м3.

[0025] В некоторых вариантах осуществления отношение газообразного водорода к возобновляемому сырью находится в диапазоне от примерно 10 норм.м3/м3 до примерно 7 00 норм.м3/м3 (от примерно 0,001 г/г до примерно 0,054 г/г).

[0026] В некоторых вариантах осуществления катализатор выбирают из группы, состоящей из NiMo, СоМо, NiCoMo и NiW.

[0027] В некоторых вариантах осуществления катализатор содержит по меньшей мере один из двух переходных металлов, выбранных из группы, состоящей из Ni и Мо.

[0028] В некоторых вариантах осуществления катализатор дополнительно содержит другой переходный металл или элемент группы V.

[0029] В некоторых вариантах осуществления катализатор нанесен на носитель.

[0030] В некоторых вариантах осуществления носитель представляет собой кислотный пористый твердый носитель, выбранный из группы, включающей оксид алюминия (Al2O3), диоксид кремния (SiO2) и смесь оксида алюминия и диоксида кремния (Al2O3-SiO2).

[0031] В некоторых вариантах осуществления носитель представляет собой фтористый оксид алюминия, ZSM-12, ZSM-21, ZSM-22, ZSM-23, ZSM-32, ZSM-35, ZSM-38, ZSM-48, ZSM-57, SAP0-11, SAPO-31, SAPO-41, МАРО-11, МАРО-31, цеолит Y, цеолит L или β-цеолит.

[0032] В некоторых вариантах осуществления предлагается система для получения одного или более углеводородных продуктов из возобновляемого сырья, содержащего триглицериды, свободные жирные кислоты или их комбинации, причем система содержит реактор, содержащий слой катализатора; реактор предназначен для реакции разбавленного сырья, обогащенного растворенным водородом, с образованием выходящего потока реакции, который может быть в дальнейшем переработан с образованием одного или более углеводородных продуктов; разбавленное сырье, обогащенное растворенным водородом, получают путем разбавления возобновляемого сырья, содержащего триглицериды, свободные жирные кислоты или их комбинации, с помощью разбавителя с образованием разбавленного сырья, затем добавляют сульфилирующий агент и пропускают газообразный водород через разбавленное сырье, благодаря чему газообразный водород растворяется в разбавленном сырье с образованием разбавленного сырья, обогащенного растворенным водородом; дополнительно содержит по меньшей мере дополнительный реактор, содержащий слои катализатора, для дальнейшего контактирования выходящего потока реакции с газообразным водородом и сульфилирующим агентом с образованием выходящего потока реакции, обогащенного растворенным водородом, при этом дополнительный реактор предназначен для реакции выходящего потока, обогащенного растворенным водородом, с образованием дополнительного выходящего потока реакции, который может быть в дальнейшем переработан с образованием одного или более углеводородных продуктов; и при этом объемная доля газа нерастворенного водорода в реакторе составляет не более 0,1-0,25.

[0033] В некоторых вариантах осуществления реактор или дополнительный реактор дополнительно используется таким образом, что добавляется сульфилирующий агент, и газообразный водород проходит через реактор в заранее определенном количестве.

[0034] В некоторых вариантах осуществления горячий сепаратор высокого давления расположен после каждого реактора или дополнительного реактора для отделения газообразных побочных продуктов из выходящего потока реакции или дополнительного выходящего потока реакции.

[0035] В некотором варианте осуществления система дополнительно содержит один или несколько сепараторов, которые расположены последовательно, для отделения побочных продуктов из выходящего потока реакции или из дополнительного выходящего потока реакции и для извлечения разбавителя из выходящего потока реакции или из дополнительного выходящего потока реакции, с получением в результате гидроочищенного продукта; и одну или более дистилляционных колонн и адсорбционных установок для очистки гидроочищенного продукта с получением одного или более очищенных углеводородных продуктов.

[0036] В некоторых вариантах осуществления возобновляемое сырье, используемое в системе, представляет собой животное масло, растительное масло или их комбинацию.

[0037] В некоторых вариантах осуществления возобновляемое сырье, используемое в системе, представляет собой комбинацию одного или более животных масел и одного или более растительных масел.

[0038] В некоторых вариантах осуществления возобновляемое сырье, используемое в системе, представляет собой талловый жир, китовый жир, рыбий жир, отбеленное пальмовое масло (ВРО), рафинированное отбеленное дезодорированное пальмовое масло (RBDPO), пальмовый олеин, пальмовый стеарин, дистиллят пальмовой жирной кислоты, масло канолы, кукурузное масло, подсолнечное масло, соевое масло, ятрофное масло, баланитовое масло, рапсовое масло, талловое масло, конопляное масло, оливковое масло, льняное масло, горчичное масло, арахисовое масло, касторовое масло, кокосовое масло или комбинацию любых двух или более масел.

[0039] В некоторых вариантах осуществления возобновляемое сырье, используемое в системе, представляет собой свежее масло, использованное масло, отработанное масло или любую их комбинацию.

[0040] В некоторых вариантах осуществления разбавитель, используемый в системе, содержит н-парафин.

[0041] В некоторых вариантах осуществления разбавитель, используемый в системе, содержит н-парафин, содержащий 12 атомов углерода.

[0042] В некоторых вариантах осуществления отношение разбавителя к возобновляемому сырью, используемому в системе, составляет от примерно 99% масс, разбавителя/1% масс, сырья до примерно 50% масс, разбавителя/50% масс, сырья.

[0043] В некоторых вариантах осуществления отношение газообразного водорода к объему слоя катализатора в реакторе, используемом в системе, находится в диапазоне 3-900 норм.м3/м3.

[0044] В некоторых вариантах осуществления отношение газообразного водорода к возобновляемому сырью, используемому в системе, находится в диапазоне от примерно 10 норм.м3/м3 до примерно 7 00 норм.м3/м3 (от примерно 0,001 г/г до примерно 0,054 г/г).

[0045] В некоторых вариантах осуществления катализатор, используемый в системе, выбирают из группы, состоящей из NiMo, СоМо, NiCoMo и NiW.

[0046] В некоторых вариантах осуществления катализатор, используемый в системе, содержит по меньшей мере один из двух переходных металлов, выбранных из группы, состоящей из Ni и Мо.

[0047] В некоторых вариантах осуществления катализатор, используемый в системе, дополнительно содержит другой переходный металл или элемент группы V.

[0048] В некоторых вариантах осуществления катализатор, используемый в системе, нанесен на носитель.

[0049] В некоторых вариантах осуществления носитель катализатора, используемого в системе, представляет собой кислотный пористый твердый носитель, выбранный из группы, включающей оксид алюминия (Al2O3), диоксид кремния (SiO2) и смесь оксида алюминия и диоксида кремния (Al2O3-SiO2).

[0050] В некоторых вариантах осуществления носитель катализатора, используемого в системе, представляет собой фтористый оксид алюминия, ZSM-12, ZSM-21, ZSM-22, ZSM-23, ZSM-32, ZSM-35, ZSM-38, ZSM-48, ZSM-57, SAPO-11, SAPO-31, SAP0-41, МАРО-11, МАРО-31, цеолит Y, цеолит L или β-цеолит.

Краткое описание чертежей

[0051] Изобретение теперь будет описано только для примера со ссылками на прилагаемые чертежи, на которых:

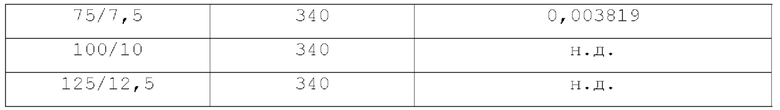

[0052] на фиг.1 представлена принципиальная схема, иллюстрирующая способ гидроочистки сырья, содержащего триглицериды, свободные жирные кислоты или их комбинации, в соответствии с одним вариантом осуществления изобретения; и

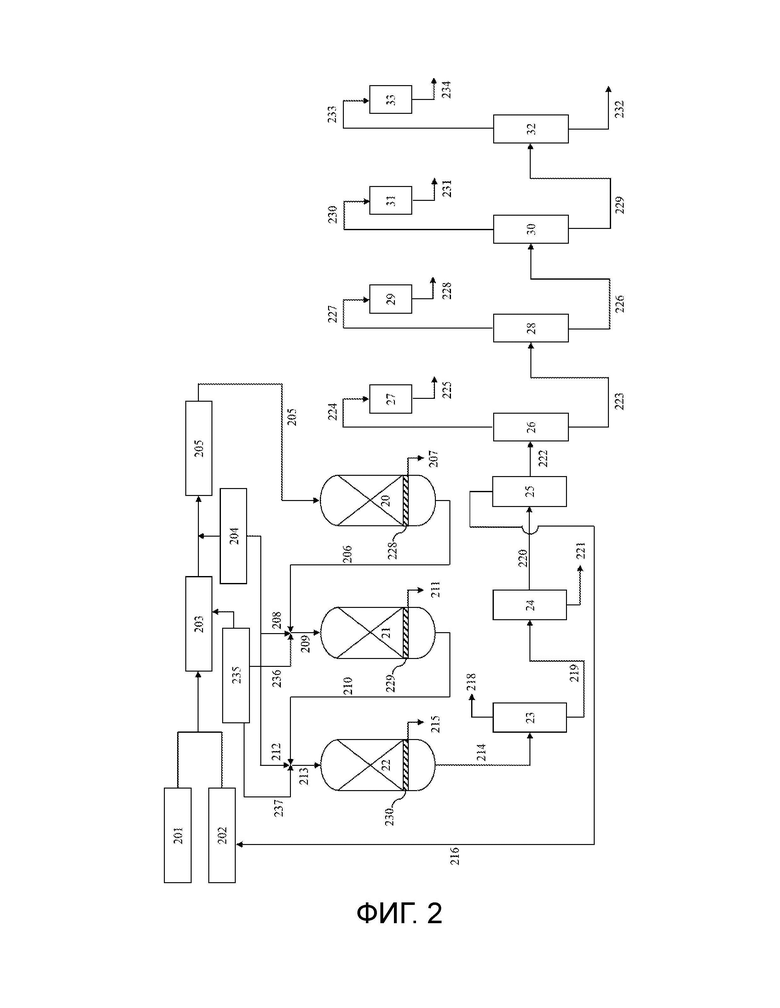

[0053] на фиг.2 представлена принципиальная схема, иллюстрирующая способ гидроочистки сырья, содержащего триглицериды, свободные жирные кислоты или их комбинации, для получения продуктов, включающих материалы с изменяемым фазовым состоянием и промышленные растворители, в соответствии с одним вариантом осуществления изобретения.

Подробное описание

[0054] Далее будут описаны конкретные варианты осуществления изобретения со ссылкой на прилагаемые чертежи. Используемая здесь терминология предназначена только для цели описания конкретных вариантов осуществления и не предполагает ограничения объема изобретения. В дополнение к этому, если не определено иное, все технические и научные термины, употребляемые в настоящем документе, имеют такое же значение, какое обычно понимается специалистом в области техники, к которой принадлежит данное изобретение. Там, где это возможно, на фигурах используются одни и те же номера позиций для обеспечения ясности и единства описания.

[0055] Используемый в настоящем описании термин «материал с изменяемым фазовым состоянием (РСМ)» относится к углеводородному соединению с прямой цепью, содержащему, по существу, н-парафин, имеющий 16 атомов углерода, 17 атомов углерода и 18 атомов углерода.

[0056] Используемый в настоящем описании термин «по существу не содержит», «в значительной степени не содержит» или аналогичный термин, при использовании в контексте побочного продукта (например, серы, олефинов, ароматических соединений, спиртов или их комбинаций) в соединении (например, потоке гидроочищенного продукта или материале с изменяемым фазовым состоянием) относится к количеству менее 100 ч/млн по массе (масс.ч/млн), менее 50 масс.ч/млн, менее 20 масс.ч/млн, менее 10 масс.ч/млн, менее 5 масс.ч/млн или менее 1 масс.ч/млн в этом соединении.

[0057] По всему описанию, если контекст не предусматривает иного, слово «содержать», или его варианты, такие как «содержит» или «содержащий», будут пониматься как подразумевающие включение указанного целого числа или группы целых чисел, но не как исключение любого другого целого числа или группы целых чисел.

[0058] По всему описанию, если контекст не предусматривает иного, слово «включать», или его варианты, такие как «включает» или «включающий», будут пониматься как подразумевающие включение указанного целого числа или группы целых чисел, но не как исключение любого другого целого числа или группы целых чисел.

[0059] Используемый в настоящем документе термин «примерно» обычно означает +/- 5% от указанного значения, более типично +/-4% от указанного значения, более типично +/- 3% от указанного значения, более типично +/- 2% от указанного значения, еще более типично +/- 1% от указанного значения, и еще более типично +/-0,5% от указанного значения.

[0060] В настоящем описании некоторые варианты осуществления могут быть описаны в формате диапазона. Следует отметить, что описание в формате диапазона приведено исключительно для удобства и краткости и не должно быть истолковано как ограничение объема описанных диапазонов. Соответственно описание диапазона следует рассматривать как включающее все возможные поддиапазоны, а также индивидуальные числовые значения в внутри данного диапазона. Например, следует считать, что описание диапазона, такого как 1-6, содержит конкретно описанные поддиапазоны, такие как 1-3, 1-4, 1-5, 2-4, 2-6, 3-6 и т.д., а также отдельные числа в пределах этого диапазона, например, 1, 2, 3, 4, 5 и 6. Диапазоны не ограничены целыми числами и могут включать десятичные значения. Это применимо независимо от ширины диапазона.

[0061] Другие аспекты изобретения станут очевидными для специалистов в данной области после ознакомления со следующим ниже описанием конкретных вариантов осуществления изобретения в сочетании с прилагаемыми чертежами.

[0062] Настоящее изобретение предлагает двухфазный способ гидроочистки, который отличается от традиционного трехфазного способа гидроочистки. В частности, двухфазный способ гидроочистки включает, по меньшей мере, жидкофазное возобновляемое сырье и твердый катализатор (или катализаторы в некоторых вариантах осуществления), при этом жидкофазное возобновляемое сырье является непрерывной фазой в реакторе. Более конкретно, двухфазный способ гидроочистки предусматривает, по меньшей мере: смешивание возобновляемого сырья разбавителем с образованием разбавленного сырья; добавление сульфилирующего агента к разбавленному сырью; подачу или обеспечение поступления газообразного водорода к разбавленному сырью, благодаря чему газообразный водород может растворяться в разбавленном сырье с образованием разбавленного сырья, обогащенного растворенным водородом; и подачу разбавленного сырья, обогащенного растворенным водородом, в по меньшей мере реактор, имеющий по меньшей мере реакционную зону, содержащую по меньшей мере слой катализатора, в предварительно определенных условиях (например, в условиях, благоприятствующих гидрированию), с образованием в результате выходящего потока реакции, который представляет собой углеводородные соединения, содержащие главным образом н-парафин. Данный выходящий поток реакции также может быть дополнительно переработан (например, с использованием одной или более дистилляционных установок и одной или более адсорбционных установок) для образования промышленного растворителя, материала с изменяемым фазовым состоянием (РСМ) или и того, и другого. Если в способе двухфазной гидроочистки используется более одного реактора, - следует понимать, что выходящий поток реакции из вышерасположенного реактора (например, второго реактора), может приводиться в контакт с газообразным водородом и сульфилирующим агентом перед подачей его в последующий реактор (например, третий реактор), в результате чего газообразный водород может растворяться в выходящем потоке реакции для восполнения прореагировавшего водорода в процессе гидроочистки, и эффективность катализатора может быть сохранена.

[0063] В некоторых вариантах осуществления подлежащее гидроочистке возобновляемое сырье в настоящем изобретении может представлять собой любые масла растительного или животного происхождения, жиры, свободные жирные кислоты и тому подобное. В частности, возобновляемым сырьем могут быть любые масла, такие как масла, содержащие триглицериды или свободные жирные кислоты, где основной компонент содержит алифатические углеводородные цепи, имеющие С12-С2о компоненты.

[0064] В некоторых предпочтительных вариантах осуществления возобновляемое сырье может представлять собой масло, полученное из растений и/или животных, и оно может содержать один или более триглицеридов. Возобновляемое сырье также может содержать смесь триглицеридов. Возобновляемое сырье, содержащее один или более триглицеридов, может быть получено из растения, выбранного из группы, состоящей из семян сосны, рапса, подсолнечника, ятрофы, мальвы приморской и комбинаций любых двух или более из них. Возобновляемое сырье, содержащее один или более триглицеридов, также может быть получено из растительного масла, выбранного из группы, состоящей из масла канолы, пальмового масла, кокосового масла, косточкового пальмового масла, подсолнечного масла, соевого масла, неочищенного таллового масла, и комбинаций любых двух или более из них. Возобновляемое сырье, содержащее один или более триглицеридов, может также содержать птичий жир, желтый жир, твердый животный жир, бывшие в употреблении растительные масла или масла, полученные в результате пиролиза биомассы. Возобновляемым сырьем также могут быть масла из морепродуктов, такие как водорослевые масла.

[0065] В некоторых других предпочтительных вариантах осуществления возобновляемое исходное сырье может содержать триглицериды, свободные жирные кислоты или их комбинации. Возобновляемым сырьем могут быть масла растительного происхождения, масла животного происхождения или их комбинации, где масла могут содержать основной компонент, включающий алифатические углеводородные цепи, имеющие С12-С18 атомов углерода. Возобновляемое сырье, содержащее триглицериды, свободные жирные кислоты или их комбинации, может включать, без ограничения, животные масла, такие как талловый жир, китовый жир и рыбий жир; растительные масла, такие как отбеленное пальмовое масло (ВРО), рафинированное отбеленное дезодорированное пальмовое масло (RBDPO), пальмовый олеин, пальмовый стеарин, дистиллят пальмовой жирной кислоты, масло канолы, кукурузное масло, подсолнечное масло, соевое масло, масла из пустынных растений (например, ятрофное масло и баланитовое масло), рапсовое масло, талловое масло, конопляное масло, оливковое масло, льняное масло, горчичное масло, арахисовое масло, касторовое масло, кокосовое масло; или комбинацию любых двух или более из них. Растительные масла в настоящем изобретении также могут представлять собой растительные масла, которые могут быть неочищенными, рафинированными или пищевыми растительными маслами. В некоторых вариантах осуществления возобновляемое сырье может представлять собой свежее масло, использованное масло, отработанное масло или любую их комбинацию. Кроме того, выбор возобновляемого сырья может зависеть от доступности и стоимости, что делает двухступенчатый способ гидроочистки гибким.

[0066] Как упоминалось в описании выше, в настоящем изобретении требуется, чтобы разбавитель был подан или предоставлен для смешивания с возобновляемым сырьем с образованием разбавленного сырья. Образование разбавленного сырья способствует растворению газообразного водорода в разбавленном сырье перед подачей в реактор. Образование разбавленного сырья также исключает необходимость подачи в реактор большого избытка газообразного водорода, поскольку газообразный водород, необходимый для процесса гидроочистки, присутствует в разбавленном сырье в виде растворенного водорода.

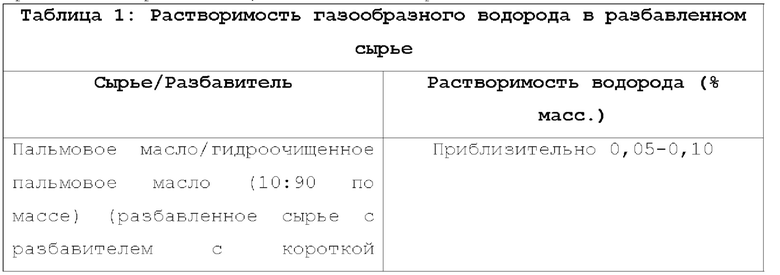

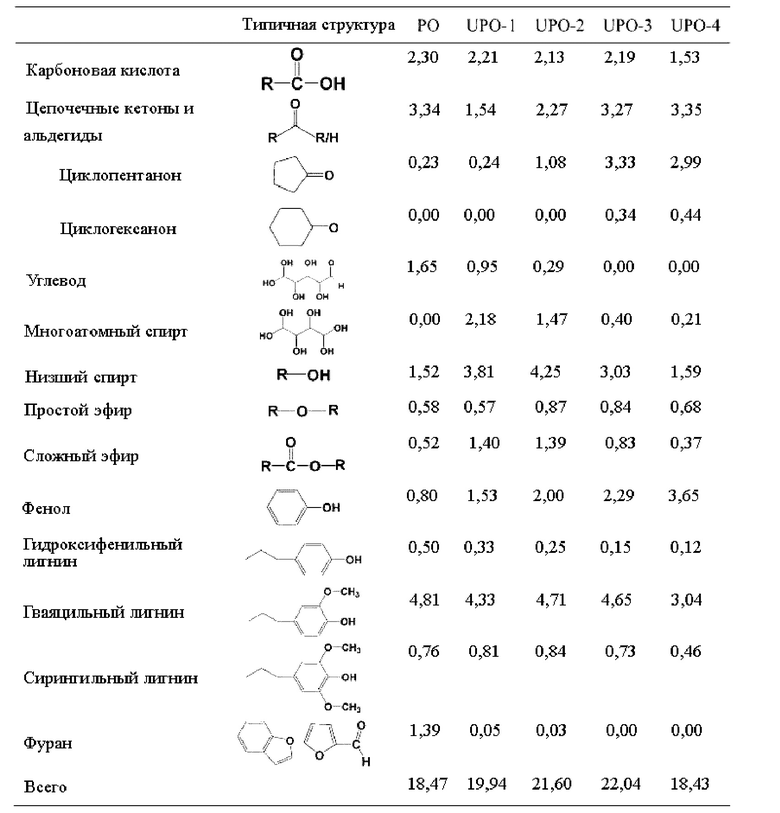

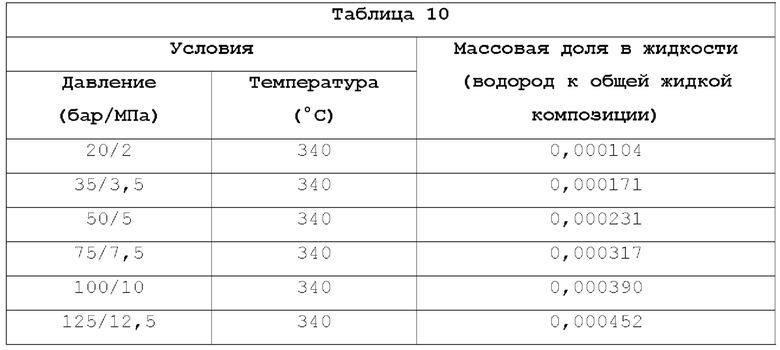

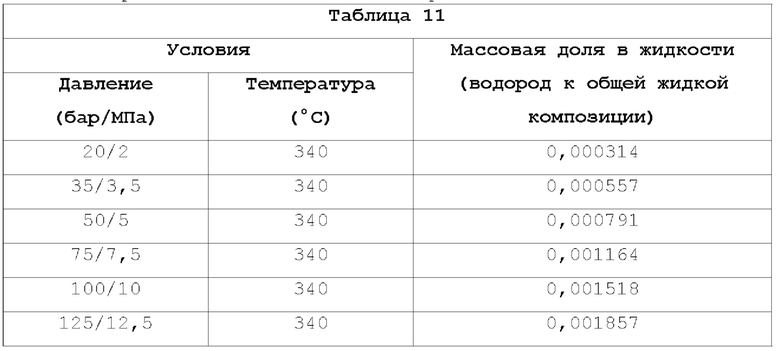

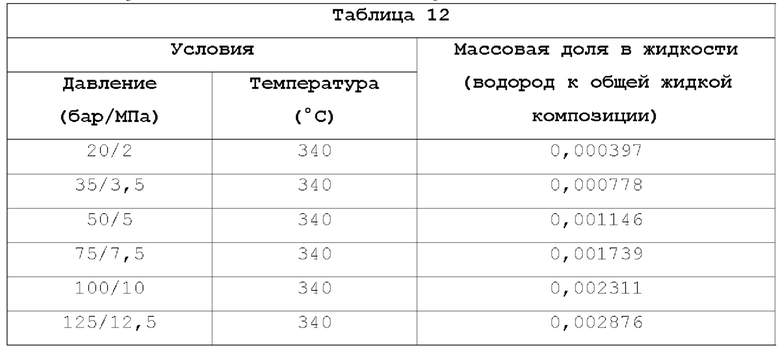

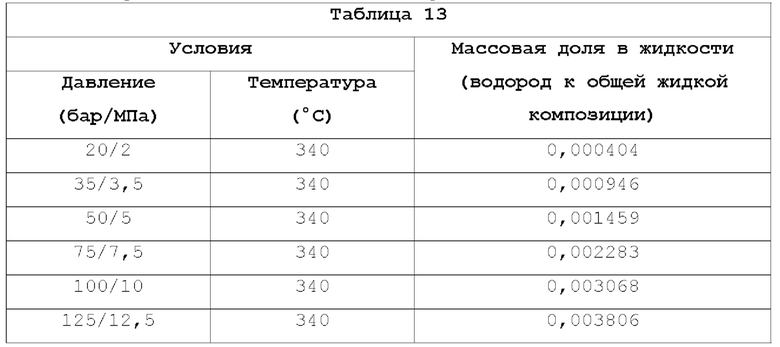

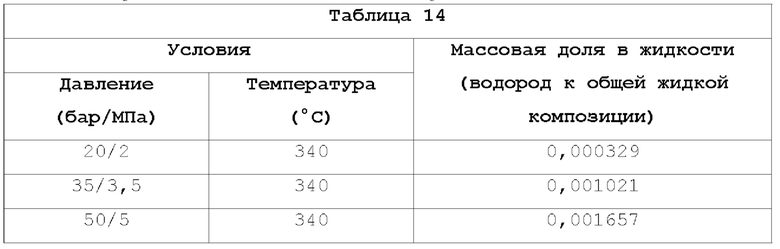

[0067] В некоторых вариантах осуществления, хотя газообразный водород может растворяться в разбавленном сырье перед подачей в реактор, растворимость водорода в разбавленном сырье может оставаться низкой, как показано в таблице 1. Соответственно, это может повлиять на эффективность процесса гидроочистки, поскольку количество водорода, доступного для процесса гидроочистки, может быть ограниченным и недостаточным.

[0068] Для устранения такой ситуации в настоящем изобретении может использоваться более одного реактора, где каждый реактор может содержать, по меньшей мере, реакционную зону, содержащую, по меньшей мере, слой катализатора. В частности, после получения выходящего потока реакции из предшествующего реактора (например, первого реактора), может быть необходим контакт такого выходящего потока реакции из первого реактора с газообразным водородом, перед подачей его в последующий реактор (т.е. во второй реактор), для восполнения прореагировавшего водорода в процессе гидроочистки. Соответственно, это гарантирует наличие достаточного количества водорода на протяжении всего процесса гидроочистки.

[0069] Следует понимать, что в некоторых вариантах осуществления изобретения число реакторов может быть определено на основе состава и количества возобновляемого сырья, подлежащего гидроочистке, а также разбавителя. Число ректоров также может определяться температурой и давлением для проведения процесса гидроочистки. После определения этих факторов, количество газообразного водорода, необходимое для контакта с разбавленным сырьем или выходящим потоком реакции, отношение газообразного водорода к возобновляемому сырью, количество раз, необходимое для добавления газообразного водорода в выходящий поток реакции и т.д., могут быть соответствующим образом определены.

[0070] В некоторых вариантах осуществления двухфазный способ гидроочистки предусматривает три основные реакции, которые включают гидрирование двойных связей в алкильной цепи жирных кислот, декарбоксилирование и декарбонилирование, а также гидрирование с образованием алканов. В результате, двухфазный способ гидроочистки может давать продукты, включающие, без ограничения, н-алифатические углеводороды соответствующих жирных кислот и пропан из молекул триглицеридов, и побочные продукты, включающие, без ограничения, монооксид углерода и диоксид углерода (из-за содержания кислорода в триглицеридах) и воду, которая может быть в виде пара. Удаление воды из реакторов является чрезвычайно важным, поскольку присутствие воды может повлиять на срок службы катализатора и растворимость водорода в возобновляемом сырье.

[0071] В дополнение к реакторам двухфазный способ гидроочистки может также предусматривать по меньшей мере один сепаратор для удаления образующихся побочных продуктов из целевых гидроочищенных продуктов. Это отличается от традиционного способа гидроочистки, который требует, чтобы после каждого реактора были предусмотрены теплообменники, сепараторы и емкости мгновенного испарения для удаления нежелательного тепла и побочных продуктов, включая воду, из потока гидроочищенного продукта из каждого реактора.

[0072] В другом предпочтительном варианте осуществления сепаратор, используемый в двухфазном способе гидроочистки, может быть горячим сепаратором высокого давления (HHPS). HHPS может быть расположен на выходе из реактора для отделения нежелательных газообразных побочных продуктов из выходящего потока реакции, получаемого из реактора, перед контактированием потока гидроочищенного продукта с газообразным водородом. В некоторых вариантах осуществления газообразные побочные продукты, подлежащие отделению из выходящего потока реакции, могут содержать водяной пар, диоксид углерода, монооксид углерода, пропан, сероводород (H2S), небольшое количество газообразного водорода и небольшое количество газообразных гидроочищенных продуктов.

[0073] В некоторых других вариантах осуществления способ настоящего изобретения может дополнительно предусматривать выбор подходящего катализатора. Катализатор может быть выбран из группы, состоящей из NiMo, СоМо, NiCoMo и NiW. В некоторых вариантах осуществления катализатор может содержать по меньшей мере один из двух переходных металлов, выбранных из группы, состоящей из Ni и Мо. В некоторых вариантах осуществления катализатор может дополнительно содержать другой переходный металл или элемент группы V.

[0074] Перед использованием катализатор также может быть активирован с помощью процесса сульфидирования, который может осуществляться путем загрузки катализатора в реакционную зону и реакции оксидов металлов с сероводородом (H2S) в присутствии водорода при температуре от примерно 150°С до примерно 4 00°С и давлении от примерно 1 бар до примерно 50 бар (0,1-5 МПа). Сульфилирующий агент может быть выбран из группы, состоящей из дисульфида углерода, дисульфида диуглерода и парафинового соединения (CS-40), имеющего по меньшей мере одну функциональную группу тиола, сульфида или дисульфида. В некоторых вариантах осуществления количество серы в сульфилирующем агенте, используемом при активации катализатора, может составлять примерно от 0,10% масс, до 5% масс, или примерно в два раза превышать количество, необходимое для превращения оксида металла в сульфид металла. В другом аспекте содержание катализатора может составлять от примерно 0,5% масс, до примерно 20% масс. Требуемое количество катализатора может быть рассчитано на основе количества возобновляемого сырья и газообразного водорода.

[0075] В некоторых вариантах осуществления катализатор может быть нанесен на носитель. В некотором предпочтительном варианте осуществления носитель, на который должен быть нанесен катализатор, может представлять собой кислотный пористый твердый носитель, такой как оксид алюминия (Al2O3), диоксид кремния (SiO2) или смесь оксида алюминия и диоксида кремния (Al2O3-SiO2). В некоторых других предпочтительных вариантах осуществления носитель, на который должен быть загружен катализатор, может представлять собой фтористый оксид алюминия, ZSM-12, ZSM-21, ZSM-22, ZSM-23, ZSM-32, ZSM-35, ZSM-38, ZSM-48, ZSM-57, SAP0-11, SAPO-31, SAPO-41, МАРО-11, МАРО-31, цеолит Y, цеолит L или β-цеолит. При пропускании разбавленного сырья, обогащенного растворенным водородом, через катализатор на носителе может происходить гидрирование олефиновых или ненасыщенных участков н-парафиновых цепей возобновляемого сырья. Кроме того, поскольку носитель может выступать в качестве носителя с высокой площадью поверхности для катализатора, - может быть достигнута более высокая эффективность катализатора. Соответственно, такие реакции, как гидрирование, дезоксигенирование и изомеризация, могут протекать с большей эффективностью, поскольку катализатор лучше диспергирован.

[0076] В некоторых вариантах осуществления регулируемую скорость газообразного водорода, добавляемого по меньшей мере в один слой катализатора, определяют таким образом, чтобы максимально увеличить количество водорода, доступное для гидрирования во всех реакционных зонах и для всего сырья, и чтобы минимизировать или полностью исключить количество водорода, которое превышает предел растворимости. Отношение газообразного водорода к объему слоя катализатора может находиться в диапазоне 3, 20, 40, 50, 100, 150, 200, 250, 300, 350, 400, 500, 600, 700, 800 или 900 норм.м3/м3. Сырье может быть в диапазоне от примерно 10 до примерно 700 норм.м3/м3 (от примерно 0,001 до примерно 0,054 г/г), от 10 до примерно 650 норм.м3/м3 (от примерно 0,001 до примерно 0,050 г/г), от примерно 10 до примерно 600 норм.м3/м3 (от примерно 0,001 до примерно 0,047 г/г), от примерно 10 до примерно 550 норм.м3/м3 (от примерно 0,001 до примерно 0,044 г/г), от примерно 10 до примерно 500 норм.м3/м3 (от примерно 0,001 до примерно 0,039 г/г), от примерно 10 до примерно 450 норм.м3/м3 (от примерно 0,001 до примерно 0,035 г/г), от примерно 10 до примерно 4 00 норм.м3/м3 (от примерно 0,001 до примерно 0,032 г/г), от примерно 10 до примерно 380 норм.м3/м3 (от примерно 0,001 до примерно 0,030 г/г), от примерно 10 до примерно 350 норм.м3/м3 (от примерно 0,001 до примерно 0,028 г/г) или от примерно 10 до примерно 320 норм.м3/м3 (от примерно 0,001 до примерно 0,025 г/г). В некоторых вариантах осуществления может быть предпочтительно предложить способ для гидроочистки возобновляемого сырья 201, содержащего триглицериды, свободные жирные кислоты или их комбинации, проиллюстрированный на фиг.1. В частности, подлежащее гидроочистке возобновляемое сырье может быть животным маслом или растительным маслом. Подлежащее гидроочистке возобновляемое сырье также может быть комбинацией одного или более животных масел и одного или более растительных масел. Например, подлежащее гидроочистке возобновляемое сырье может представлять собой талловый жир, китовый жир, рыбий жир, отбеленное пальмовое масло (ВРО), рафинированное отбеленное дезодорированное пальмовое масло (RBDPO), пальмовый олеин, пальмовый стеарин, дистиллят пальмовой жирной кислоты, масло канолы, кукурузное масло, подсолнечное масло, соевое масло, ятрофное масло, баланитовое масло, рапсовое масло, талловое масло, конопляное масло, оливковое масло, льняное масло, горчичное масло, арахисовое масло, касторовое масло, кокосовое масло или комбинацию любых двух или более масел. В некоторых вариантах осуществления подлежащее гидроочистке возобновляемое сырье может представлять собой свежее масло, использованное масло, отработанное масло или любую их комбинацию.

[0077] Как проиллюстрировано на фиг.1, может быть предпочтительно перед гидроочисткой возобновляемого сырья 201, чтобы разбавитель 202 был добавлен к возобновляемому сырью 201 с образованием разбавленного сырья 203. Разбавитель 202, добавляемый к возобновляемому сырью 201, может представлять собой свежую подачу н-парафина, порцию н-парафина, извлеченную из способа данного изобретения и повторно введенную в поток подачи разбавителя или источник разбавителя, или комбинации этого. В некоторых предпочтительных вариантах осуществления данный разбавитель 202 может содержать н-парафин, имеющий С10-С20 атомов углерода. В частности, н-парафин, имеющий С12 атомов углерода. Композиция разбавителя может быть в диапазоне 70-100% масс. н-декана (С10), н-ундекана (С11), н-додекана (C12), н-тридекана (C13), н-тетрадекана (С14) или их смеси. Остальная часть композиции представляет собой более тяжелую фракцию н-парафина. В некоторых других предпочтительных вариантах осуществления разбавитель 202 может обладать способностью поддерживать свою жидкую фазу при температуре примерно 400°С и давлении примерно 35 бар (3,5 МПа) и также имеет растворимость водорода не менее 0,5% масс, 1,0% масс, 2,0% масс. или 3% масс. в условиях реакции гидроочистки, которые будут описаны ниже. В дополнение к этому, если разбавитель 202 представляет собой порцию н-парафина, извлеченную из способа данного изобретения и повторно введенную в поток подачи разбавителя или источник разбавителя, может быть необходимо обеспечить, чтобы относительная летучесть между разбавителем 2 02 и легкими ключевыми компонентами в н-парафиновом выходящем потоке была эквивалентна 1,1 или превышала эту величину.

[0078] Кроме того, следует понимать, что в определенных вариантах осуществления, отношение разбавителя 202 к возобновляемому сырью 201 (добавляемого к возобновляемому сырью 201) может составлять от примерно 99% масс, разбавителя/1% масс, сырья до примерно 95% масс. разбавителя/5% масс. сырья, от примерно 95% масс, разбавителя/5% масс, сырья до примерно 90% масс. разбавителя/10% масс. сырья, от примерно 80% масс, разбавителя/20% масс. сырья до примерно 70% масс, разбавителя/30% масс. сырья или от примерно 60% масс, разбавителя/40% масс. сырья до примерно 50% масс, разбавителя/50% масс. сырья. Следует также отметить, что в некоторых вариантах осуществления сырье 201 и разбавитель 202 могут быть смешаны друг с другом при температуре окружающей среды и атмосферном давлении, что позволяет заранее подготовить разбавленное сырье 203 и хранить его на складе.

[0079] После этого разбавленное сырье 203 может контактировать с сульфилирующим агентом 235 и затем с газообразным водородом 204, благодаря чему желаемое количество газообразного водорода может быть растворено в разбавленном сырье 203 с получением разбавленного сырья 205, обогащенного растворенным водородом, и эффективность катализатора в слое катализатора может сохраняться. Газообразный водород может присутствовать в количестве, способном растворяться в сырье, или присутствовать в избыточном количестве. Нерастворенный газообразный водород может образовывать газовую фазу в реакционной зоне. Желаемое количество газообразного водорода в таком случае должно быть достаточным для реакции или реакций в реакционной зоне (в зависимости от объема сырья, необходимого для реакции в реакционной зоне) и/или не образовывать слишком большого количества газовой фазы. В частности, газовая фаза, возникающая на данной стадии, будет иметь объемную долю газа (GVF) от примерно 0,1 до примерно 0,25. Желаемое количество сульфилирующего агента для получения серы в количестве 0-10000 масс.ч/млн предпочтительно сопоставимо с объемом сырья в потоке жидкости. Операцию или стадию получения разбавленного сырья 205, обогащенного растворенным водородом, можно осуществлять в любом подходящем устройстве, известном в данной области техники. Однако для обеспечения растворения газообразного водорода в разбавленном сырье 203, ее необходимо осуществлять в условиях при температуре от примерно 200°С до примерно 400°С, от примерно 250°С до примерно 320°С или от примерно 250°С до примерно 360°С, и при давлении от примерно 20 бар до примерно 100 бар (2-10 МПа), от примерно 25 бар до примерно 100 бар (2,5-10 МПа) или от примерно 30 бар до примерно 100 бар (3-10 МПа). В некоторых предпочтительных вариантах осуществления отношение газообразного водорода 204 (подаваемого в разбавленное сырье 203) к разбавленному сырью 203 может составлять от примерно 0,00046 до примерно 0,00233 г/г.

[0080] В некоторых вариантах осуществления стадия добавления сульфилирующего агента 235 может быть выполнена до проведения стадии реакции в реакционных зонах. Например, сульфилирующий агент 235 может быть добавлен к возобновляемому сырью 201 во время смешивания с разбавителем или к разбавленному сырью перед контактированием с газообразным водородом, или же к разбавленному сырью 205, обогащенному растворенным водородом, перед введением в реактор.

[0081] В некоторых альтернативных вариантах осуществления разбавленное сырье 205, обогащенное растворенным водородом, может быть получено в одностадийной операции, вместо двухстадийной операции, как описано в описании выше. В частности, разбавленное сырье 205, обогащенное растворенным водородом, может быть получено с помощью подачи возобновляемого сырья 201, разбавителя 202 и газообразного водорода 204 одновременно. Отношение разбавителя 202 к возобновляемому сырью 201 может составлять от примерно 99% масс, разбавителя/1% масс, сырья до примерно 95% масс.разбавителя/5% масс.сырья, от примерно 95% масс, разбавителя/5% масс, сырья до примерно 90% масс.разбавителя/10% масс.сырья, от примерно 80% масс, разбавителя/20% масс.сырья до примерно 70% масс, разбавителя/30% масс.сырья или от примерно 60% масс, разбавителя/40% масс.сырья до примерно 50% масс, разбавителя/50% масс, сырья, тогда как отношение газообразного водорода 204 к возобновляемому сырью 202 может быть от примерно 10 до примерно 700 норм.м3/м3 (от примерно 0,001 до примерно 0,054 г/г или от примерно 0,1% масс, до примерно 5,4% масс), от примерно 10 до примерно 650 норм.м3/м3 (от примерно 0,001 до примерно 0,050 г/г или от примерно 0,1% масс, до примерно 5% масс), от примерно 10 до примерно 600 норм.м3/м3 (от примерно 0,001 до примерно 0,047 г/г или от примерно 0,1% масс. до примерно 4,7% масс), от примерно 10 до примерно 550 норм.м3/м3 (от примерно 0,001 до примерно 0,044 г/г или от примерно 0,1% масс, до примерно 4,4% масс), от примерно 10 до примерно 500 норм.м3/м3 (от примерно 0,001 до примерно 0, 039 г/г или от примерно 0,1% масс, до примерно 3,9% масс.), от примерно 10 до примерно 450 норм.м3/м3 (от примерно 0,001 до примерно 0,035 г/г или от примерно 0,1% масс, до примерно 3,5% масс.), от примерно 10 до примерно 400 норм.м3/м3 (от примерно 0,001 до примерно 0,032 г/г или от примерно 0,1% масс, до примерно 3,2% масс), от примерно 10 до примерно 380 норм.м3/м3 (от примерно 0,001 до примерно 0,030 г/г или от примерно 0,1% масс, до примерно 3,0% масс), от примерно 10 до примерно 350 норм.м3/м3 (от примерно 0,001 до примерно 0,028 г/г или от примерно 0,1% масс. до примерно 2,8% масс.) или от примерно 10 до примерно 320 норм.м3/м3 (от примерно 0,001 до примерно 0, 025 г/г или от примерно 0,1% масс, до примерно 2,5% масс.).

[0082] В некоторых вариантах осуществления выбор отношения водорода к возобновляемому сырью для непрерывной жидкофазной гидроочистки в основном зависит от типа возобновляемого сырья. Например, в случае RBDPO, отношение водорода к возобновляемому сырью составляет примерно по меньшей мере 450 норм.м3/м3 (по меньшей мере 0,035 г/г или примерно 3,5% масс.) или по меньшей мере 385 норм.м3/м3 (по меньшей мере 0,030 г/г или примерно 3,0% масс.) или по меньшей мере 320 норм.м3/м3 (по меньшей мере 0,025 г/г или примерно 2,5% масс.). В случае рафинированного соевого масла отношение водорода к возобновляемому сырью составляет примерно по меньшей мере 550 норм.м3/м3 (по меньшей мере 0,044 г/г) или по меньшей мере 510 норм.м3/м3 (по меньшей мере 0,040 г/г или примерно 4,0% масс.) или по меньшей мере 385 норм.м3/м3 (по меньшей мере 0,035 г/г или примерно 3,5% масс.). Каждый тип возобновляемого сырья по-разному расходует количество водорода для получения обработанного масла из-за длины цепи его триглицеридов и жирных кислот и степени ненасыщенности. В частности, гидроочистка триглицеридов, содержащих более короткую цепь жирных кислот и/или обладающих более высокой степенью ненасыщенности, требует большего количества газообразного водорода.

Однако, если одностадийную операцию выполняют для приготовления разбавленного сырья 205, обогащенного растворенным водородом, следует понимать, что одностадийную операцию необходимо выполнять при температуре от примерно 200°С до примерно 400°С, от примерно 250°С до примерно 320°С или от примерно 250°С до примерно 360°С, и при давлении от примерно 20 бар до примерно 100 бар (2-10 МПа), от примерно 25 бар до примерно 100 бар (2,5-10 МПа) или от примерно 30 бар до примерно 100 бар (3-10 МПа). Соответственно, было бы нецелесообразно заранее готовить разбавленное сырье 205, обогащенное растворенным водородом, и хранить его на складе.

[0083] После получения разбавленного сырья 205, обогащенного растворенным водородом, оно далее может быть подано в первый реактор 20, имеющий по меньшей мере реакционную зону, содержащую по меньшей мере слой катализатора (который содержит по меньшей мере активированный катализатор гидроочистки). Для простоты описания следующие ниже варианты осуществления будут описаны применительно к реактору, имеющему реакционную зону катализатора, однако, следует понимать, что число реакционных зон в реакторе не должно быть ограничено этим или вследствие этого.

[0084] В частности, разбавленное сырье 205, обогащенное растворенным водородом, может подаваться в первый реактор 20, в котором разбавленное сырье 205, обогащенное растворенным водородом, может пропускаться через первый слой катализатора, содержащий активированный катализатор гидроочистки. Когда разбавленное сырье 205, обогащенное растворенным водородом, находится в контакте с активированным катализатором гидроочистки, олефиновые или ненасыщенные участки н-парафиновых цепей в разбавленном сырье 205, обогащенном растворенным водородом, подвергаются гидроочистке. Выходящий поток реакции из первого реактора 20 может далее быть направлен в первый горячий сепаратор 228 высокого давления (HHPS) для отделения нежелательных газообразных побочных продуктов. Например, водяного пара, диоксида углерода, монооксида углерода, пропана, сероводорода (H2S), небольшого количества газообразного водорода и небольшого количества газообразных гидроочищенных продуктов. Соответственно, нежелательные газообразные побочные продукты выходят из первого HHPS 228 в виде потока 207 отходов, который будет направлен в установку обработки отходов (не показана), в то время как отделенный выходящий поток реакции выходит из первого HHPS 228 в виде первого выходящего потока 206, содержащего гидроочищенное масло, непрореагировавшее сырье, непрореагировавший разбавитель, небольшое количество водорода, небольшое количество нежелательного побочного продукта.

[0085] Впоследствии первый выходящий поток 206 может приводиться в контакт с желаемым количеством газообразного водорода 208 и желаемым количеством сульфилирующего агента 236 перед подачей его во второй реактор 21. Стадия контактирования первого выходящего потока 206 с газообразным водородом 208 и сульфилирующим агентом 236 является чрезвычайно важной, поскольку она способствует обеспечению достаточного количества газообразного водорода для последующей реакции гидроочистки, и эффективность катализатора может быть сохранена.

[0086] После подачи первого выходящего потока 209, обогащенного растворенным водородом, во второй реактор 21, первый выходящий поток 209, обогащенный растворенным водородом, может проходить через второй слой катализатора, содержащий активированный катализатор гидроочистки. Когда первый выходящий поток 209, обогащенный растворенным водородом, находится в контакте с активированным катализатором гидроочистки, олефиновые или ненасыщенные участки н-парафиновых цепей в первом выходящем потоке 209, обогащенном растворенным водородом, подвергаются гидроочистке. Выходящий поток реакции из второго реактора 21 может затем быть направлен во второй HHPS 229 для отделения нежелательных газообразных побочных продуктов. Например, водяного пара, диоксида углерода, монооксида углерода, пропана, сероводорода (H2S), небольшого количества газообразного водорода и небольшого количества газообразных гидроочищенных продуктов. Соответственно, нежелательные газообразные побочные продукты выходят из второго HHPS 229 в виде потока 211 отходов, который будет направлен в установку обработки отходов (не показана), в то время как отделенный выходящий поток реакции выходит из второго HHPS 229 в виде второго выходящего потока 210, содержащего гидроочищенное масло, непрореагировавшее сырье, непрореагировавший разбавитель, небольшое количество водорода, небольшое количество нежелательного побочного продукта.

[0087] Аналогичным образом, перед подачей второго выходящего потока 210 в третий реактор 22, важно осуществление контакта второго выходящего потока 210 с желаемым количеством газообразного водорода 212 и желаемым количеством сульфилирующего агента 237 для растворения газообразного водорода и сульфилирующего агента во втором выходящем потоке 210. Это делается для обеспечения наличия достаточного количества газообразного водорода для последующей реакции гидроочистки и сохранения эффективности катализатора. После подачи второго выходящего потока 213, обогащенного растворенным водородом, в третий реактор 22, второй выходящий поток 213, обогащенный растворенным водородом, может проходить через третий слой катализатора, содержащий активированный катализатор гидроочистки. Когда второй выходящий поток 213, обогащенный растворенным водородом, находится в контакте с активированным катализатором гидроочистки, олефиновые или ненасыщенные участки н-парафиновых цепей во втором выходящем потоке 213, обогащенном растворенным водородом, подвергаются гидроочистке. Выходящий поток реакции из третьего реактора 22 может далее быть направлен в третий HHPS 230 для отделения нежелательных газообразных побочных продуктов. Например, водяного пара, диоксида углерода, монооксида углерода, пропана, сероводорода (H2S), небольшого количества газообразного водорода и небольшого количества газообразных гидроочищенных продуктов. Соответственно,

нежелательные газообразные побочные продукты выходят из третьего HHPS 229 в виде потока 215 отходов, который будет направлен в установку обработки отходов (не показана), в то время как отделенный выходящий поток реакции выходит из третьего HHPS 230 в виде третьего выходящего потока 214, содержащего гидроочищенное масло, непрореагировавшее сырье, непрореагировавший разбавитель, небольшое количество водорода, небольшое количество нежелательного побочного продукта.

[0088] В некоторых вариантах осуществления газообразный водород, добавляемый во второй реактор и/или в третий реактор, может присутствовать в количестве, способном растворяться в сырье, или может присутствовать в избыточном количестве. Нерастворенный газообразный водород может образовывать газовую фазу в реакционной зоне вместе с газообразными побочными продуктами, например, монооксидом углерода, диоксидом углерода, пропаном, сероводородом. Желаемое количество газообразного водорода в таком случае должно быть достаточным для реакции или реакций в реакционной зоне (в зависимости от объема сырья, необходимого для реакции в реакционной зоне) и/или не должно образовывать слишком большого количества газовой фазы. В частности, газовая фаза, возникающая на данной стадии, будет иметь объемную долю газа (GVF) от примерно 0,1 до примерно 0,25. Желаемое количество сульфидирующего агента для получения серы в количестве 0-10000 масс.ч/млн предпочтительно сопоставимо с объемом сырья в потоке жидкости.

[0089] Впоследствии часть или предпочтительно весь третий выходящий поток 214 может быть подвергнут одному или нескольким разделениям для отделения примесей или газообразных загрязнителей, которые могут присутствовать или растворяться в третьем выходящем потоке 214. В некоторых вариантах осуществления третий выходящий поток 214 может быть подан сначала в емкость 23 мгновенного испарения для отделения газообразных загрязнителей, присутствующих в третьем выходящем потоке 214. В частности, газообразные загрязнители, содержащие водяной пар, диоксид углерода, монооксид углерода, пропан, сероводород (H2S), небольшое количество газообразного водорода и небольшое количество газообразных гидроочищенных продуктов, могут выходить в качестве первого головного потока 218, в то время как оставшаяся жидкая смесь может выходить в виде первого кубового потока 219, содержащего гидроочищенное масло, разбавитель и воду, которые будут поданы во второй сепаратор 24. В некоторых вариантах осуществления второй сепаратор 24 может быть сепаратором 24 низкого давления для отделения водных компонентов из первого кубового потока 219. В то время как нежелательные водные компоненты (отделенные из первого кубового потока 219) могут выходить из второго сепаратора 24 в виде второго кубового потока 221, оставшаяся жидкая смесь может выходить в виде второго потока 220. Следует отметить, что после выхода из второго сепаратора 24 второй поток 220 по существу не содержит газообразных загрязнителей и водных компонентов.

[0090] Второй поток 220 может далее подаваться в третий сепаратор 25, который предпочтительно может представлять собой дистилляционную колонну. Присутствие третьего сепаратора позволяет извлекать разбавитель 216 из второго потока 220, благодаря чему извлеченный разбавитель 216 может быть использован повторно путем повторного закачивания в поток подачи разбавителя или источник разбавителя (до контакта с газообразным водородом 204). Кроме того, после извлечения разбавителя из второго потока 220, оставшаяся жидкая смесь может выходить из третьего сепаратора 25 в виде потока 222 гидроочищенного продукта. В предпочтительном варианте осуществления поток 222 гидроочищенного продукта в данном изобретении может представлять собой гидроочищенную масляную фазу, содержащую преимущественно смесь прямоцепочечных н-алкановых углеводородных соединений. В частности, поток 222 гидроочищенного продукта может представлять собой углеводородные соединения бионафты. Композиция углеводородных соединений бионафты может содержать по меньшей мере 90% масс, н-парафина и 0-10% масс, изопарафина, при этом парафины в основном попадают в диапазон С7-С18.

[0091] Поток 222 гидроочищенного продукта может быть дополнительно обработан с образованием материалов с изменяемым фазовым состоянием (РСМ), промышленных растворителей или и того, и другого. В более предпочтительном варианте осуществления поток 222 гидроочищенного продукта может представлять собой гидроочищенную масляную фазу, содержащую малый объем изопарафина и большой объем н-парафина. Изопарафин, присутствующий в потоке 222 гидроочищенного продукта, может по существу не содержать серы, олефинов и ароматических соединений, что делает изопарафин нетоксичным, предотвращая образование нежелательных вредных продуктов.

[0092] Следует понимать, что настоящее изобретение способствует минимизации потерь газообразного водорода в процессе гидроочистки, например, из реакторов 20, 21, 22 и сепараторов 23, 24, 25. Настоящее изобретение также не требует подачи большого избытка газообразного водорода в каждый из реакторов, в отличие от традиционных способов. Это происходит потому, что разбавитель 202, содержащий, главным образом, н-парафин, имеющий 12 атомов углерода, добавляют и смешивают с возобновляемым сырьем 201 с образованием разбавленного сырья 203, что позволяет газообразному водороду легко растворяться в разбавленном сырье 203. За счет исключения необходимости подачи избыточного газообразного водорода в реакторы при одновременном обеспечении возможности минимизации потерь газообразного водорода в течение всего способа гидроочистки, настоящее изобретение предлагает больше экономических выгод по сравнению с традиционными способами.

[0093] В некоторых вариантах осуществления часовая объемная скорость жидкости может находиться в диапазоне примерно 0,5-10,0 ч-1, примерно 0,5-20,0 ч-1, примерно 0,5-30,0 ч-1, примерно 0,5-40,0 ч-1, примерно 0,5-50,0 ч-1, примерно 0,5-60,0 ч-1, примерно 0,5-70,0 ч-1, примерно 0,5-80,0 ч-1, примерно 0,5-90,0 ч-1, примерно 0,5-100,0 ч-1.

[0094] Также следует понимать, что хотя катализируемая реакция, которая протекает в реакторах 20, 21, 22, является экзотермической реакцией или реакцией, которая высвобождает тепло, дополнительные стадии для отвода тепла из реакторов 20, 21, 22 не требуются, поскольку тепло, образующееся в результате катализируемой реакции, не является большим из-за желаемого отношения между возобновляемым сырьем и разбавителем, при котором разбавитель может поглощать тепло, образующееся в результате реакции.

[0095] В дополнительных вариантах осуществления также может быть предпочтительно обеспечение способа гидроочистки возобновляемого сырья, содержащего триглицериды, свободные жирные кислоты или их комбинации, для получения продуктов, включающих материалы с изменяемым фазовым состоянием и промышленные растворители.

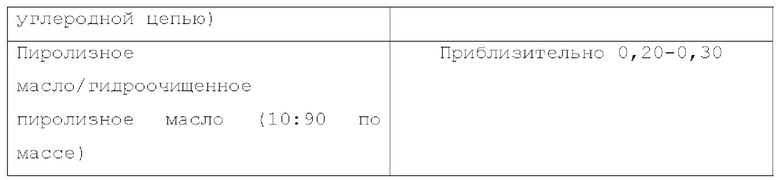

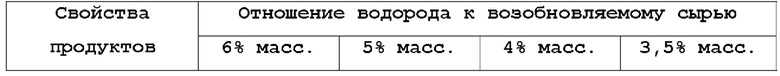

[0096] Как показано на фиг.2, поток 222 гидроочищенного продукта, полученный в результате способа гидроочистки, проиллюстрированного на фиг.1, может быть использован и дополнительно обработан посредством дополнительных дистилляций и адсорбций с образованием продуктов, включающих материалы с изменяемым фазовым состоянием (РСМ) и промышленные растворители. Поскольку поток 222 гидроочищенного продукта по существу не содержит серы, олефинов и ароматических соединений, РСМ, полученные в результате дальнейшей обработки потока 222 гидроочищенного продукта, также могут по существу не содержать серы, ароматических соединений и спиртов, как показано в таблице 2.

[0097] В частности, поток 222 гидроочищенного продукта, полученный в результате способа гидроочистки, показанного на фиг.1, может подаваться в первую дистилляционную колонну 26, с образованием в результате четвертого головного потока 224, содержащего н-парафин, имеющий менее 16 атомов углерода, и четвертого кубового потока 223, который может быть подан во вторую дистилляционную колонну 28. В некоторых вариантах осуществления четвертый головной поток 224 может проходить через первую адсорбционную установку 27, с образованием в результате первой фракции 225, содержащей желаемый промышленный растворитель.

[0098] Во второй дистилляционной колонне 28 компоненты в четвертом кубовом потоке 223 разделяются с образованием пятого головного потока 227, содержащего н-гексадекан в количестве, по меньшей мере, примерно 99,0% масс, и пятого кубового потока 22 6, который может быть подан в третью дистилляционную колонну 30. В некоторых вариантах осуществления пятый головной поток 227 может проходить через вторую адсорбционную установку 2 9, с образованием в результате второй фракции 228, содержащей очищенный гексадекан, или называемой здесь РСМ #1.

[0099] В третьей дистилляционной колонне 30 компоненты в пятом кубовом потоке 226 разделяются с образованием шестого головного потока 230, содержащего н-гептадекан в количестве по меньшей мере примерно 99,0% масс, и шестого кубового потока 229, который может быть подан в четвертую дистилляционную колонну 31. В некоторых вариантах осуществления шестой головной поток 230 может проходить через третью адсорбционную установку 31, с образованием в результате третьей фракции 231, содержащей очищенный гептадекан, или называемой здесь РСМ #2.

[00100] В четвертой дистилляционной колонне 32 компоненты в шестом кубовом потоке 229 разделяются с образованием седьмого головного потока 233, содержащего н-октадекан в количестве, по меньшей мере, примерно 99,0% масс, и седьмого кубового потока 232, который может использоваться в качестве нефтяного топлива (или бункерного масла), подходящего для таких применений, как, без ограничения, топливо для автомобильных двигателей. В некоторых вариантах осуществления седьмой головной поток 233 может проходить через четвертую адсорбционную установку 33 с образованием в результате четвертой фракции 234, содержащей очищенный октадекан, или называемой здесь РСМ #3.

[00101] В некоторых других вариантах осуществления единственная колонна фракционной дистилляции может

использоваться для получения множества продуктов, включая промышленный растворитель, РСМ #1, РСМ #2 и РСМ #3, вместо использования нескольких дистилляционных колонн 26, 28, 30, 32. Следует также понимать, что присутствие адсорбционных установок 27, 29, 31, 33 для обработки головных потоков 224, 227, 230, 233 способствует улучшению качества этих потоков за счет исключения нежелательных примесей или содержащихся в них загрязнителей. Например, адсорбционные установки 27, 29, 31, 33 могут функционировать для удаления нежелательных компонентов, таких как, без ограничения, летучие органические соединения, вещества, которые могут придавать неприятный запах или цвет промышленному растворителю и/или РСМ. Удаление этих нежелательных компонентов может свести к минимуму или по существу устранить нежелательные характеристики, такие как неприятный запах или нежелательный цвет промышленного растворителя и/или РСМ. Кроме того, адсорбционная установка может работать при атмосферном давлении, температуре от примерно 30°С до примерно 70°С и с объемной скорости от примерно 0,5 ч-1 до 2,0 ч-1. Хотя рабочая температура соответствующих адсорбционных установок может быть выбрана в соответствии с сырьевыми потоками, нет необходимости поддерживать рабочую температуру адсорбционных установок, что приводит к упрощению эксплуатации.

[00102] В некоторых вариантах осуществления адсорбционная установка в настоящем изобретении может содержать по меньшей мере одну адсорбционную колонну, причем каждая адсорбционная колонна содержит по меньшей мере один адсорбент, выбранный из группы, состоящей из активированного угля, основной ионообменной смолы, кислотной ионообменной смолы, молекулярного сита, основного химического адсорбента и кислотного химического адсорбента. В некоторых вариантах осуществления молекулярное сито может иметь размер пор, находящийся в диапазоне от примерно 3 А до примерно 15А. В некоторых других вариантах осуществления предпочтительно использовать основной химический адсорбент.

[00103] Примеры

[00104] Пример 1: Способ гидроочистки пальмового масла

[00105] Коммерчески доступный NiMo/Al2O3 катализатор загружали в реактор и затем активировали в сульфидированную форму при температуре от примерно 150°С до примерно 34 0°С и давлении примерно 35 бар (3,5 МПа) в течение периода времени примерно 2 4 ч в присутствии дисульфида углерода в качестве сульфилирующего агента. Количество сульфидов в сульфилирующем агенте, подаваемом в реактор, в два раза превышало количество катализатора, необходимое для реакции сульфидирования, исходя из химического равновесия.

[00106] Рафинированное отбеленное дезодорированное пальмовое масло (RBDP0) использовали в качестве возобновляемого сырья и смешивали с додеканом в качестве разбавителя для получения разбавленного сырья при комнатной температуре и атмосферном давлении с использованием подходящего смесительного устройства, известного в данной области. Отношение разбавителя к возобновляемому сырью составляло примерно 90:10 по массе. Сульфилирующий агент добавляли в разбавленное сырье и разбавленное сырье затем нагревали до температуры примерно 340°С и компримировали до давления от примерно 50 бар до примерно 7 5 бар (5,0-7,5 МПа). После этого избыток газообразного водорода пропускали через разбавленное сырье, при этом желаемое количество газообразного водорода растворяли в разбавленном сырье, образуя, тем самым, разбавленное сырье, обогащенное растворенным водородом. Количество газообразного водорода, подаваемого на этой стадии, составляло примерно 30% от общего количества газообразного водорода, подаваемого в течение всего процесса гидроочистки.

[00107] Затем разбавленное исходное сырье, обогащенное растворенным водородом, подавали в первый реактор, имеющий по меньшей мере реакционную зону, содержащую слой катализатора при рабочей температуре примерно 340°С и рабочем давлении от примерно 50 бар до примерно 75 бар (5,0-7,5 МПа) для гидрирования выходящего потока олефиновых или ненасыщенных участков н-парафиновых цепей. Количество газообразного водорода по отношению к объему слоя катализатора в первом реакторе составляло примерно 600 норм.м3/м3. Затем реакционную смесь пропускали через первый HHPS для отделения от нее водяного пара и газообразных компонентов, с получением в результате первого выходящего потока реакции.

[00108] Перед введением первого выходящего потока реакции во второй реактор, первый выходящий поток реакции приводили в контакт с желаемым количеством газообразного водорода (который нагревали до температуры примерно 340°С и компримировали до давления от примерно 50 бар до примерно 75 бар (5,0-7,5 МПа)) и с желаемым количеством сульфилирующего агента с образованием первого выходящего потока реакции, обогащенного растворенным водородом. Количество газообразного водорода, подаваемого на этой стадии, составляло примерно 17,5% от общего количества газообразного водорода, подаваемого в течение всего процесса гидроочистки.

[00109] Первый выходящий поток реакции, обогащенный растворенным водородом, далее вводили во второй реактор, имеющий по меньшей мере реакционную зону, содержащую слой катализатора при рабочей температуре примерно 340°С и рабочем давлении от примерно 50 бар до примерно 75 бар (5,0-7,5 МПа) для дополнительного гидрирования олефиновых или ненасыщенных участков н-парафиновых цепей в первом выходящем потоке реакции. Количество газообразного водорода по отношению к объему слоя катализатора во втором реакторе составляло примерно 400 норм.м3/м3. Затем реакционную смесь пропускали через второй HHPS для отделения из нее водяного пара и газообразных компонентов, с получением в результате второго выходящего потока реакции.

[00110] Перед введением второго выходящего потока реакции в третий реактор, второй выходящий поток реакции приводили в контакт с желаемым количеством газообразного водорода (который нагревали до температуры примерно 340°С и компримировали до давления от примерно 50 бар до примерно 75 бар (5,0-7,5 МПа)) и с желаемым количеством сульфилирующего агента с образованием второго выходящего потока реакции, обогащенного растворенным водородом. Количество газообразного водорода, подаваемого на этой стадии, составляло примерно 17,5% от общего количества газообразного водорода, подаваемого в течение всего процесса гидроочистки.

[00111] Второй выходящий поток реакции, обогащенный растворенным водородом, далее вводили в третий реактор, имеющий по меньшей мере реакционную зону, содержащую слой катализатора при рабочей температуре примерно 340°С и рабочем давлении от примерно 50 бар до примерно 75 бар (5,0-7,5 МПа) для дополнительного гидрирования олефиновых или ненасыщенных участков н-парафиновых цепей во втором выходящем потоке реакции. Количество газообразного водорода по отношению к объему слоя катализатора в третьем реакторе составляло примерно 400 норм.м3/м3. Затем реакционную смесь пропускали через третий HHPS для отделения из нее водяного пара и газообразных компонентов, с получением в результате третьего выходящего потока реакции.

[00112] Перед введением третьего выходящего потока реакции в четвертый реактор, третий выходящий поток реакции приводили в контакт с желаемым количеством газообразного водорода (который нагревали до температуры примерно 340°С и компримировали до давления от примерно 50 бар до примерно 75 бар (5,0-7,5 МПа)) и с желаемым количеством сульфилирующего агента с образованием третьего выходящего потока реакции, обогащенного растворенным водородом. Количество газообразного водорода, подаваемого на этой стадии, составляло примерно 17,5% от общего количества газообразного водорода, подаваемого в течение всего процесса гидроочистки.

[00113] Третий выходящий поток реакции, обогащенный растворенным водородом, далее вводили в четвертый реактор, имеющий по меньшей мере реакционную зону, содержащую слой катализатора при рабочей температуре примерно 340°С и рабочем давлении от примерно 50 бар до примерно 75 бар (5,0-7,5 МПа) для дополнительного гидрирования олефиновых или ненасыщенных участков н-парафиновых цепей в третьем выходящем потоке реакции. Количество газообразного водорода по отношению к объему слоя катализатора в третьем реакторе составляло примерно 4 00 норм.м3/м3. Затем реакционную смесь пропускали через четвертый HHPS для отделения от нее водяного пара и газообразных компонентов, с получением в результате четвертого выходящего потока реакции.

[00114] Четвертый выходящий поток реакции (который был в масляной фазе) пропускали через емкость мгновенного испарения для отделения из него растворенных газообразных компонентов, с получением в результате первого отделенного выходящего потока. Первый отделенный выходящий поток затем вводили в сепаратор низкого давления для отделения из него водяного пара, с получением в результате второго отделенного выходящего потока. Второй отделенный выходящий поток далее пропускали через дистилляционную колонну для отделения из него разбавителя, с получением в результате желаемого гидроочищенного продукта или, более конкретно, гидроочищенного масла.

[00115] В таблице 2 приведены свойства гидроочищенного масла, полученного способом, описанным в примере 1.

[00116] Пример 2: Способ гидроочистки пальмового масла

[00117] Коммерчески доступный СоМо/Al2O3 катализатор загружали в реактор и затем активировали в сульфидированную форму при температуре от примерно 150°С до примерно 34 0°С и давлении примерно 35 бар (3,5 МПа) в течение периода времени примерно 2 4 ч в присутствии диметилдисульфида в качестве сульфилирующего агента. Количество сульфидов в сульфилирующем агенте, подаваемом в реактор, в два раза превышало количество катализатора, необходимое для реакции сульфидирования, исходя из стехиометрической потребности.

[00118] Рафинированное отбеленное дезодорированное пальмовое масло (RBDPO) использовали в качестве возобновляемого сырья и смешивали с очищенным нефтепродуктом в качестве разбавителя для получения разбавленного сырья при комнатной температуре и атмосферном давлении с использованием подходящего смесительного устройства, известного в данной области. Отношение разбавителя к возобновляемому сырью составляло примерно 99:1 по массе. Сульфилирующий агент добавляли в разбавленное сырье и разбавленное сырье затем нагревали до температуры примерно 320°С и компримировали до давления от примерно 30 бар до примерно 40 бар (3,0-4,0 МПа). После этого газообразный водород пропускали через разбавленное сырье, при этом желаемое количество газообразного водорода растворяли в разбавленном сырье, образуя, тем самым, разбавленное сырье, обогащенное растворенным водородом. Количество газообразного водорода, подаваемого на этой стадии, составляло примерно 50% от общего количества газообразного водорода, подаваемого в течение всего процесса гидроочистки (общее количество водорода составляло 3,0% масс, от массы свежего сырья).

[00119] Затем разбавленное исходное сырье, обогащенное растворенным водородом, подавали в первый реактор, имеющий по меньшей мере реакционную зону, содержащую слой катализатора при рабочей температуре примерно 340°С и рабочем давлении от примерно 30 бар до примерно 40 бар (3,0-4,0 МПа) для образования очищенного масла. Часовую объемную скорость жидкости поддерживали на уровне 25,0 ч-1. Затем реакционную смесь пропускали через первый HHPS для отделения от нее водяного пара и газообразных компонентов, с получением в результате первого выходящего потока реакции.

[00120] Перед введением первого выходящего потока реакции во второй реактор, первый выходящий поток реакции приводили в контакт с желаемым количеством газообразного водорода (который нагревали до температуры примерно 32 0°С и компримировали до давления от примерно 30 бар до примерно 4 0 бар (3,0-4,0 МПа)) и с желаемым количеством сульфилирующего агента с образованием первого выходящего потока реакции, обогащенного растворенным водородом. Количество газообразного водорода, подаваемого на этой стадии, составляло примерно 50% от общего количества газообразного водорода, подаваемого в течение всего процесса гидроочистки.

[00121] Первый выходящий поток реакции, обогащенный растворенным водородом, далее вводили во второй реактор, имеющий по меньшей мере реакционную зону, содержащую слой катализатора при рабочей температуре примерно 320°С и рабочем давлении от примерно 30 бар до примерно 4 0 бар (3,0-4,0 МПа) для образования очищенного масла. Часовую объемную скорость жидкости поддерживали на уровне 25,0 ч-1. Затем реакционную смесь пропускали через второй HHPS для отделения из нее водяного пара и газообразных компонентов, с получением в результате второго выходящего потока реакции.

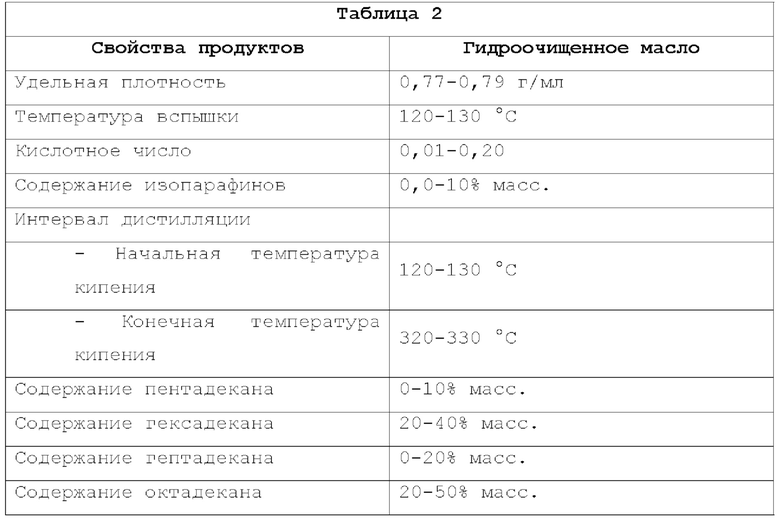

[00122] Второй отделенный выходящий поток вводили в сепаратор низкого давления для отделения из него водяного пара, с получением в результате первого отделенного выходящего потока гидроочищенного масла. Свойства очищенного масла, полученного из примера 2, показаны в таблице 3.

[00123] Следует отметить, что очищенное масло, полученное из примера 2, может быть получено без стадии отделения растворенного газообразного компонента с помощью емкости мгновенного испарения, поскольку газообразный компонент может быть по существу отделен на стадии горячего сепаратора высокого давления. Кроме того, очищенное масло, полученное из примера 2, также может быть получено без стадии дистилляции, однако очищенное масло может иметь более низкую температуру вспышки.

[00124] В таблице 3 приведены свойства гидроочищенного масла, полученного способом, описанным в примере 2.

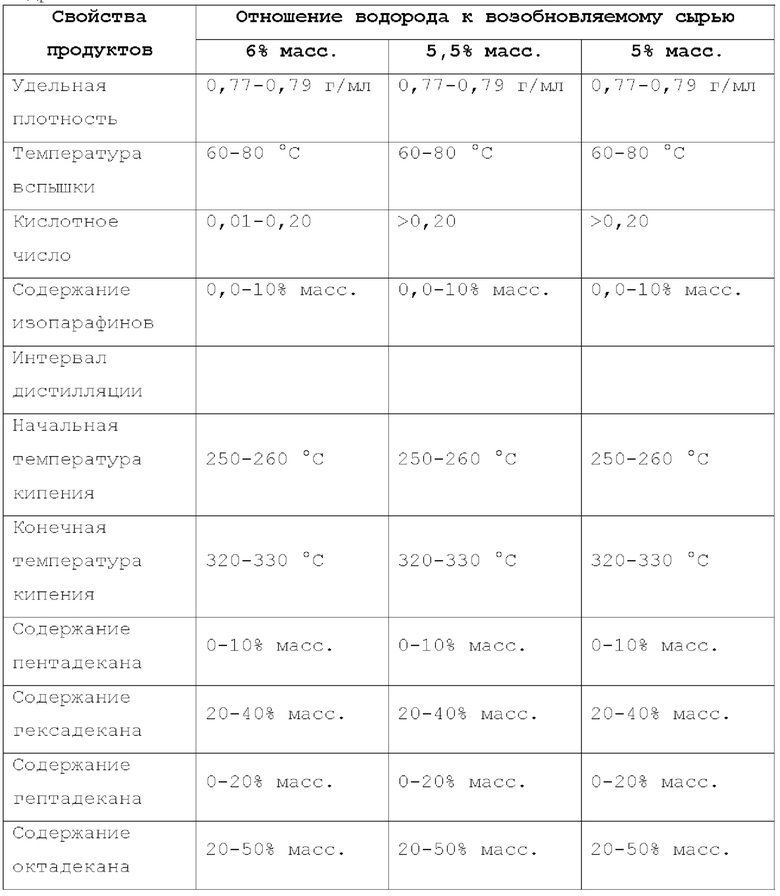

[00125] Пример 3: Влияние пониженной скорости циркуляции водорода

[00126] В традиционном способе гидроочистки реактор, как правило, работает как орошаемый слой, где газообразный водород транспортируется через покрытую жидкостью поверхность катализатора, обеспечивая непрерывную газовую фазу по всему реактору. В результате реакция в орошаемом слое требует очень большого расхода водорода (скорости циркуляции водорода), большего, чем требуется для реакции (норма потребления водорода) для поддержания непрерывной газовой фазы. Если непрерывную газовую фазу поддерживать не удается, - это может привести к дезактивации катализатора.

[00127] Как правило, норма потребления водорода, используемая в гидроочистке RBDP0, составляет от примерно 2,5% масс, до примерно 3,5% масс, в то время как норма потребления водорода, используемая в традиционной гидроочистке, составляет примерно 200% от этих значений нормы потребления водорода.

[00128] Гидроочищенное масло готовили в соответствии со способом, описанным в примере 2, с использованием двух реакторов со следующими условиями реакции:

- сырьем в данном эксперименте было RBDP0;

- температура реакции составляла примерно 320°С;

- давление реакции составляло примерно 35 бар (3,5 МПа);

- в качестве разбавителя использовали очищенное масло;

- отношение разбавителя к возобновляемому сырью составляло примерно 99:1 по массе;

- объемная скорость жидкости составляла примерно 25,0 ч-1;

-СоМо/Al2O3 в сульфидированной форме использовали в качестве активированного катализатора, загруженного в каждый реактор;

-отношение водорода к возобновляемому сырью составляло примерно 3,5-6,0% масс;

- газообразный водород в количестве 50% от общего количества газообразного водорода, подаваемого в течение всего процесса гидроочистки, добавляли в каждый реактор;

- HHPS использовали для отделения газообразных компонентов и водяного пара из выходящего потока реакции, получаемого из каждого реактора.

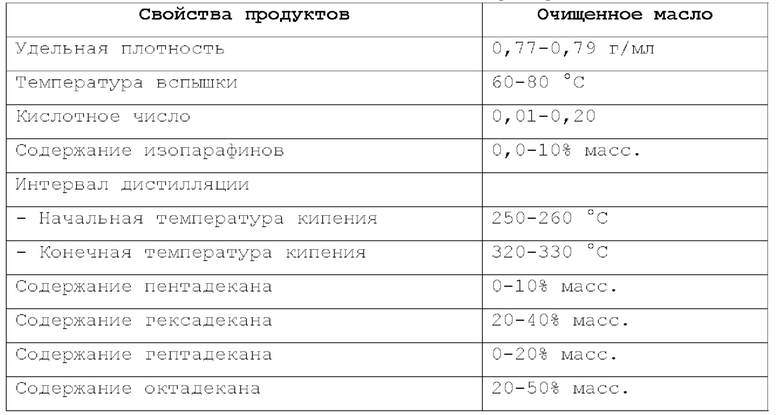

[00129] В таблице 4 приведены свойства гидроочищенного масла, полученного способом, описанным в примере 3.

[00130] Из таблицы 4 очевидно, что свойства продукта не меняются, даже несмотря на то, что скорость циркуляции водорода, используемая в примере 3, составляла 3,5% масс, или 4% масс, или 5% масс, или 6% масс То есть, настоящее изобретение дает преимущество использования скорости рециркуляции водорода в диапазоне более 200%, или более 175%, или более 150%, или более 125%, или более 100% от нормы потребления водорода. Использование избытка газообразного водорода в способе гидроочистки по настоящему изобретению не требуется.

[00131] Пример 4: Способ получения материалов с изменяемым фазовым состоянием (РСМ) из гидроочищенного масла, полученного в примере 1

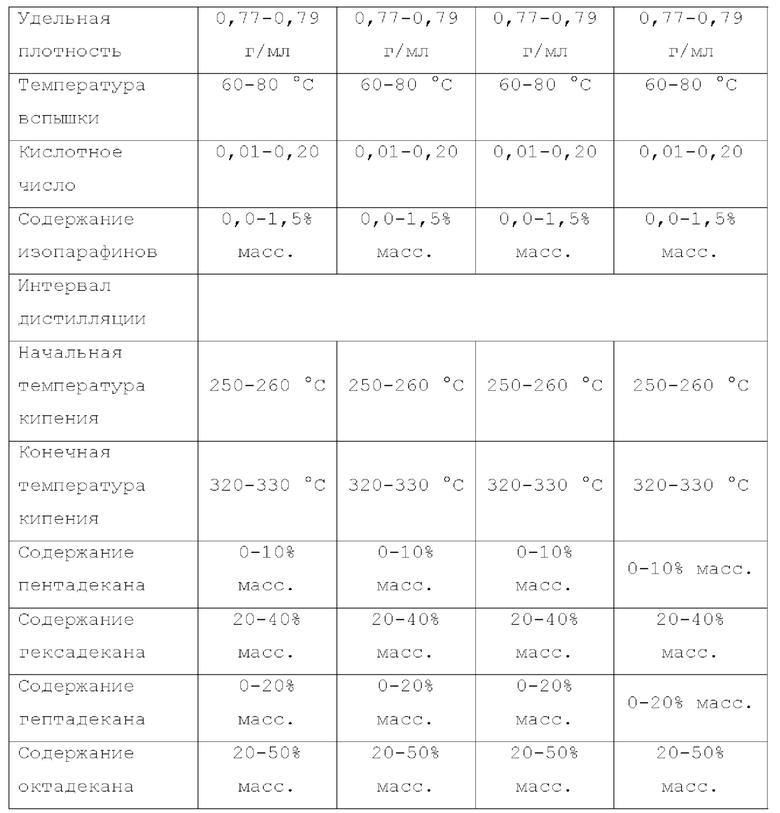

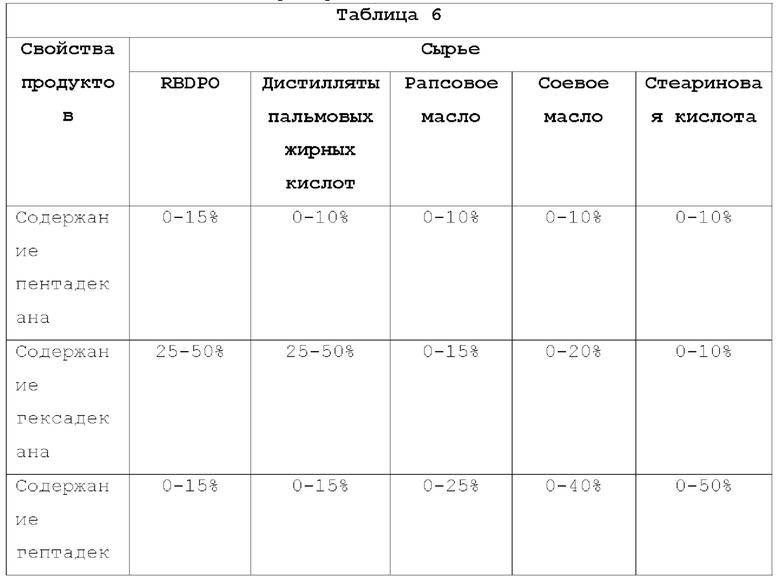

[00132] В данном примере описан способ получения РСМ из гидроочищенного масла, полученного в результате способа, описанного в примере 1. В частности, гидроочищенное масло подавали в несколько дистилляционных установок и несколько адсорбционных установок. Свойства РСМ приведены в таблице 3.

[00133] В таблице 5 приведены свойства РСМ, полученного из способа, описанного в примере 4.

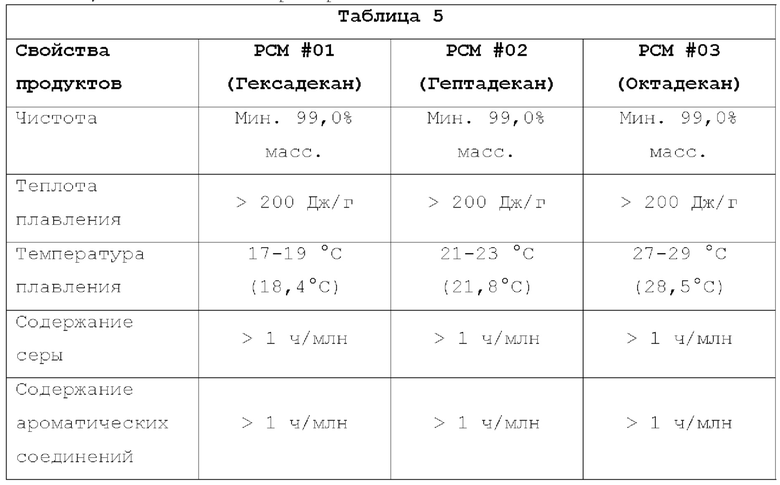

[00134] Пример 5: Влияние типов возобновляемого сырья на получаемый РСМ

[00135] Этот пример приводится для того, чтобы показать, как выбор возобновляемого сырья повлияет на свойства получаемого РСМ.

[00136] Гидроочищенное масло получали в соответствии со способом, описанным в примере 1, с использованием 5 реакторов со следующими условиями реакции:

- Температура реакции составляла примерно 360°С;

- Давление реакции было от примерно 50 бар до примерно 75 бар (5,0-7,5 МПа);

-В качестве разбавителя использовали N-ундекан;

-Отношение разбавителя к возобновляемому сырью составляло примерно 90:10 по массе;

- Объемная скорость жидкости составляла примерно 10,0 ч-1;

- СоМо/Al2O3 в сульфидированной форме использовали в качестве активированного катализатора, загруженного в каждый реактор;

- Отношение водорода к возобновляемому сырью составляло примерно 3,5% масс;

- Газообразный водород в количестве 20% от общего количества газообразного водорода, подаваемого в течение всего процесса гидроочистки, добавляли в каждый реактор;

- Количество водорода по отношению к объему слоя катализатора в первом реакторе составляло 600 норм.м3/м3;

- Количество водорода по отношению к объему слоя катализатора во втором реакторе составляло 400 норм.м3/м3;

- Количество водорода по отношению к объему слоя катализатора в третьем реакторе составляло 200 норм.м3/м3;

- Количество водорода по отношению к объему слоя катализатора в четвертом реакторе составляло 100 норм.м3/м3;

- Количество водорода по отношению к объему слоя катализатора в пятом реакторе составляло 50 норм.м3/м3; и

- HHPS использовали для отделения газообразных компонентов и водяного пара из выходящего потока реакции, получаемого из каждого реактора.

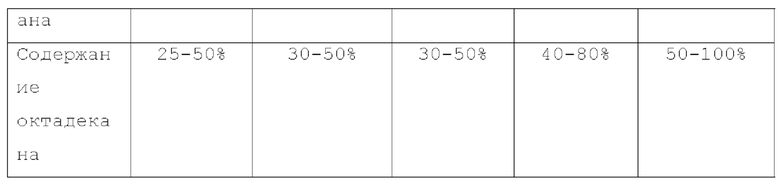

[00137] В таблице 6 приведены свойства РСМ, полученного из способа, описанного в примере 4

[00138] Результаты, приведенные в таблице 6, показывают, что процесс гидроочистки RBDP0 приводит к получению большого объема н-парафина, содержащего 16 атомов углерода и 18 атомов углерода, что аналогично процессу гидроочистки пальмовых жирных кислот. С другой стороны, процессы гидроочистки рапсового масла, соевого масла и стеариновой кислоты приводят к образованию большого объема н-парафина, содержащего 17 атомов углерода и 18 атомов углерода. В связи с этим, следует понимать, что сырье, содержащее жиры и/или жирные кислоты, может использоваться в качестве возобновляемого сырья для производства широкого спектра н-парафинов, что затем позволяет произвести и получить широкий спектр РСМ.

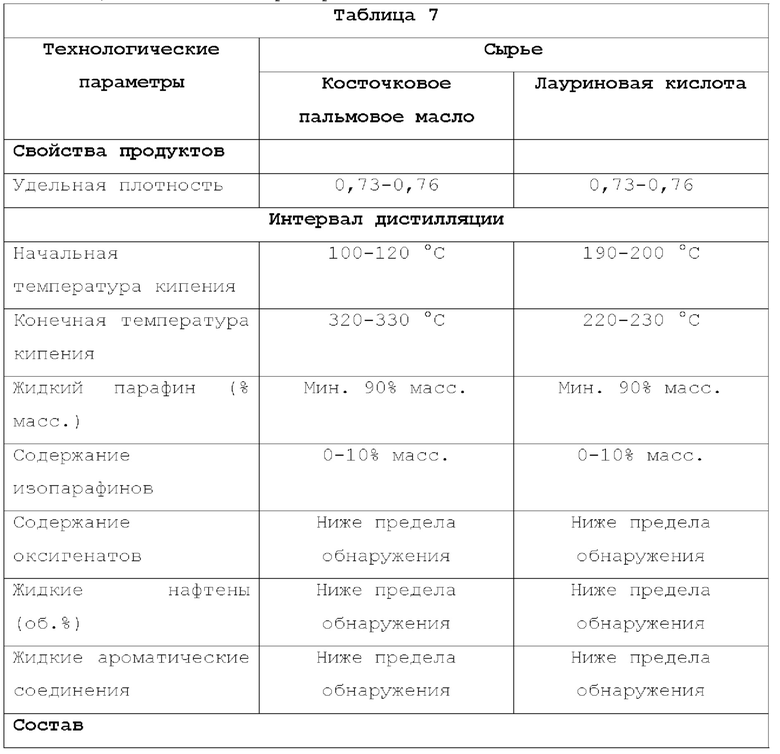

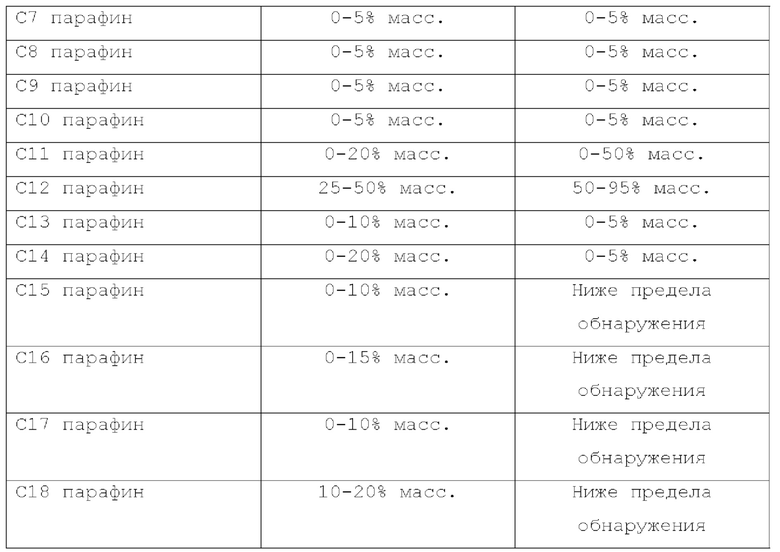

[00139] Пример 6: Получение бионафты

[00140] В данном примере описан способ получения бионафты. В частности, гидроочищенное масло получали в соответствии со способом, описанным в примере 1, используя косточковое пальмовое масло и лауриновую кислоту в качестве возобновляемого сырья и используя следующие условия реакции:

- Использовали 3 реактора;

- Температура реакции составляла примерно 360°С;