Область техники, к которой относится изобретение

Настоящее изобретение относится к области технологий металлургического оборудования, а более конкретно к горизонтальной валковой установке для нанесения покрытия и способу замены валков данной горизонтальной валковой установки для нанесения покрытия.

Уровень техники

Благодаря высокой точности контроля толщины пленки, высокой адаптируемости вязкости жидкости для покрытия и другим преимуществам, валковые машины для нанесения покрытий получили широкое применение в установках для обработки холоднокатаной полосовой стали, в таких областях как покрытие цветом, оцинковка и покрытие кремнистой сталью. Из-за небольшой занимаемой площади горизонтальные двусторонние валковые установки для нанесения покрытий используются во многих устройствах с горизонтально идущей полосовой сталью, то есть на одном комплекте валковой установки для нанесения покрытий расположены две насадки для нанесения покрытия, верхняя насадка для нанесения покрытия расположена над полосовой сталью для покрытия верхней поверхности полосовой стали; нижняя насадка для нанесения покрытия расположена под полосовой сталью для покрытия нижней поверхности полосовой стали; каждая насадка для нанесения покрытий имеет собственный поддон для погружения в покрытие. Каждый валик для нанесения покрытия имеет собственную систему привода валика для нанесения покрытия, которая контролирует скорость валика и толщину покрытия.

Поскольку валики для нанесения покрытия подвержены износу и нуждаются в замене, валковая машина для нанесения покрытия должна часто переключаться между рабочим положением и положением для технического обслуживания. Как правило, оператор перемещает валец насадки для нанесения покрытия из рабочего положения в положение обслуживания и обратно, что неэффективно и сопряжено с высоким фактором риска. После того, как валковая машина для нанесения покрытия прибывает в положение для технического обслуживания, оператор обычно сначала наматывает стальной трос на осевые цапфы на обоих концах валика для нанесения покрытия, а затем с помощью крана поднимает валик для нанесения покрытия и заменяет его. Валик для нанесения покрытия нижней насадки для нанесения покрытия относительно прост в эксплуатации, но валик для нанесения покрытия верхней насадки для нанесения покрытия должен избегать рамы валец верхней насадки для нанесения покрытия, когда намотан стальной трос, после того, как трос намотан, валец верхней насадки для нанесения покрытия должен быть приведен в рабочее положение (оператор двигает его вручную), прежде чем можно будет поднять и заменить валик, такая операция занимает много времени, является энергозатратной и трудоемкой.

Сущность изобретения

Настоящее изобретение относится к горизонтальным валковым установкам для нанесения покрытия и способу замены валков данной горизонтальной валковой установки для нанесения покрытия, которое, по меньшей мере, может решить некоторые из недостатков предшествующего уровня техники.

Настоящее изобретение относится к горизонтальным валковым установкам для нанесения покрытия, которая включает в себя валковую машину для нанесения покрытия, указанная валковая машина для нанесения покрытия включает в себя станину, валец верхней насадки для нанесения покрытия, верхнюю насадку для нанесения покрытия, установленную на вальце верхней насадки для нанесения покрытия, валец нижней насадки для нанесения покрытия и нижнюю насадку для нанесения покрытия, установленную на вальце нижней насадки для нанесения покрытия; на вышеупомянутой станине установлены направляющая верхнего вальца и направляющая нижнего вальца соответственно, направляющая верхнего вальца выходит за пределы станины, и рядом с направляющей верхнего вальца расположено устройство для замены валков; вышеупомянутое устройство для замены валков по меньшей мере включает в себя один комплект опорного механизма для замены валков, опорный механизм для замены валков включает в себя опорный рычаг и приводной узел опорного рычага; опорный рычаг снабжен опорной частью для поддержки и защиты верхнего валика для нанесения покрытия, приводной узел опорного рычага приводит в движение опорный рычаг для перемещения между положением замены валика и положением режима ожидания; в положении замены валика опорная часть поддерживает старый валик или устанавливает новый валик в нужное положение.

Один из методов осуществления: приводной узел опорного рычага включает в себя конструкцию подъемного привода для движения опорного рычага вверх и вниз и конструкцию поворотного привода опорного рычага для приведения его во вращение и качание в горизонтальной плоскости.

Один из методов осуществления: имеется два комплекта опорного механизма для замены валков, когда два опорных рычага расположены в положении замены валика, две опорные части поддерживают ролики на обоих концах верхнего валика для нанесения покрытия соответственно.

Один из методов осуществления: опорная часть представляет собой седловую опору V-образной формы.

Один из методов осуществления: валец верхней насадки для нанесения покрытия и/или валец нижней насадки для нанесения покрытия снабжены приводным механизмом поступательного движения.

Один из методов осуществления: данная горизонтальная валковая установка для нанесения покрытия также включает в себя приводной механизм валика для нанесения покрытия для приведения во вращение валика для нанесения покрытия, приводной механизм валика для нанесения покрытия и верхний валик для нанесения покрытия, а также приводной механизм валика для нанесения покрытия и нижний валик для нанесения покрытия соединены быстроразъемными муфтами.

Настоящее изобретение также относится к вышеупомянутому способу замены валков горизонтальной валковой установки для нанесения покрытия, который при необходимости замены верхнего валика для нанесения покрытия включает в себя следующие шаги:

(1) Переместите валец верхней насадки для нанесения покрытия в положение технического обслуживания, и приведите опорный рычаг в движение приводным узлом опорного рычага, так чтобы опорный рычаг находился в положении замены валика и поддержании старого валика;

(2) Откройте гнездо подшипника валика для нанесения покрытия верхней насадки для нанесения покрытия, и опустите опорный рычаг с помощью приводного узла опорного рычага;

(3) Верните валец верхней насадки для нанесения покрытия в рабочее положение, и снимите старый валик, поддерживаемый опорным рычагом;

(4) Поднимите новый валик на опорный рычаг;

(5) Переместите валец верхней насадки для нанесения покрытия в положение технического обслуживания, и приведите опорный рычаг в движение приводным узлом опорного рычага, так чтобы опорный рычаг находился в положении замены валика, установите новый валик в нужное положение и завершите сборку нового валика и гнезда подшипника валика для нанесения покрытия;

(6) Приведите опорный рычаг в движение приводным узлом опорного рычага, так чтобы он вернулся в положение режима ожидания, переместите валец верхней насадки для нанесения покрытия в рабочее положение для работы в нормальном режиме.

Усовершенствование: при необходимости замены нижнего валика для нанесения покрытия способ включает в себя следующие шаги:

(1) Переместите валец нижней насадки для нанесения покрытия в положение технического обслуживания;

(2) Откройте гнездо подшипника валика для нанесения покрытия нижней насадки для нанесения покрытия и снимите старый валик;

(3) Поднимите новый валик к гнезду подшипника валика для нанесения покрытия нижней насадки для нанесения покрытия и завершите сборку нового валика и гнезда подшипника валика для нанесения покрытия;

(4) Переместите валец нижней насадки для нанесения покрытия в рабочее положение для работы в нормальном режиме.

Настоящее изобретение имеет как минимум следующие положительные эффекты:

Горизонтальная валковая установка для нанесения покрытия, предусмотренная настоящим изобретением, за счет размещения устройства для замены валков рядом с валковой машиной для нанесения покрытия при помощи функции поддержки опорного рычага может способствовать выполнению замены валика для нанесения верхнего покрытия, эффективно снижает трудоемкость замены валика для нанесения верхнего покрытия для обслуживающего персонала, снижает рабочую нагрузку на обслуживающий персонал и сокращает рабочее время.

Описание прилагаемых изображений

Чтобы более четко проиллюстрировать варианты осуществления настоящего изобретения или технические решения предшествующего уровня техники, ниже кратко приведены прилагаемые изображения, которые необходимо использовать при описании вариантов осуществления или предшествующего уровня техники; очевидно, что приведенные ниже изображения являются лишь некоторыми вариантами осуществления настоящего изобретения, и для специалистов в данной области техники другие чертежи также могут быть получены из этих чертежей без каких-либо творческих усилий.

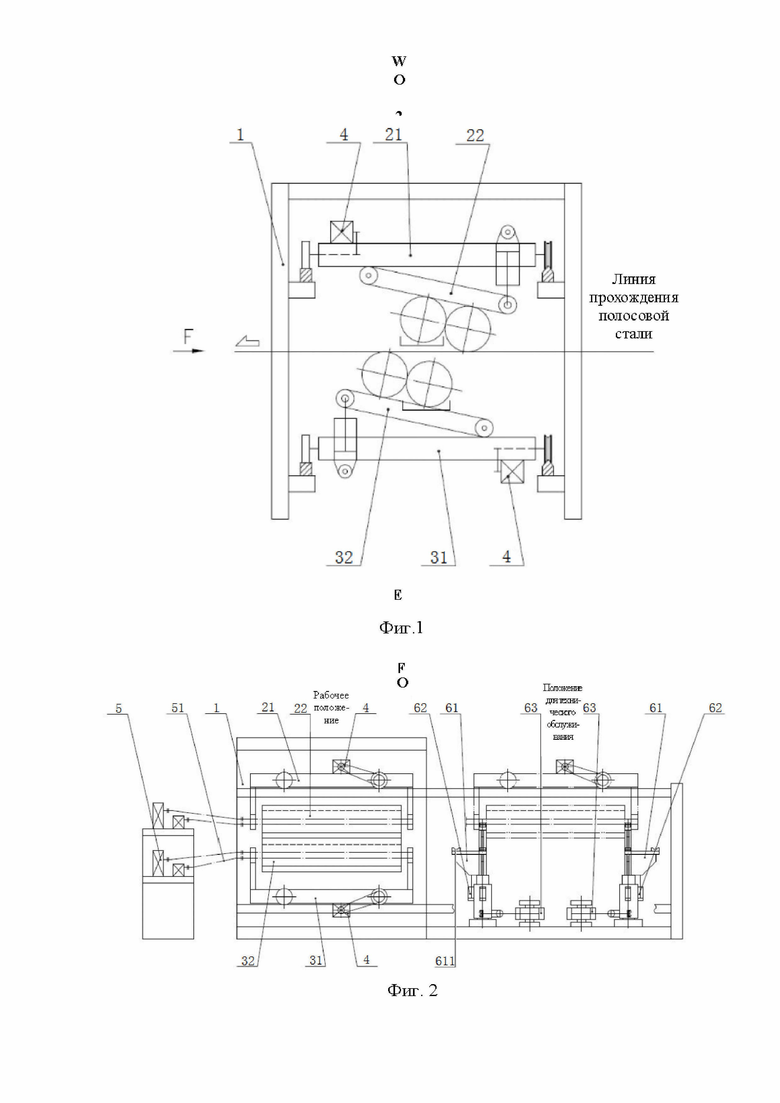

На фиг. 1 представлено схематическое изображение конструкции горизонтальной валковой установки для нанесения покрытия, предусмотренной вариантом осуществления настоящего изобретения.

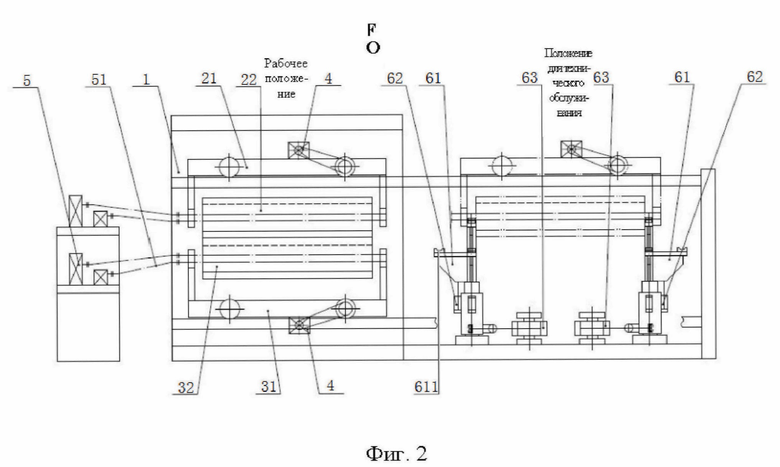

Фиг. 2 представляет собой проекцию направления F на фиг. 1.

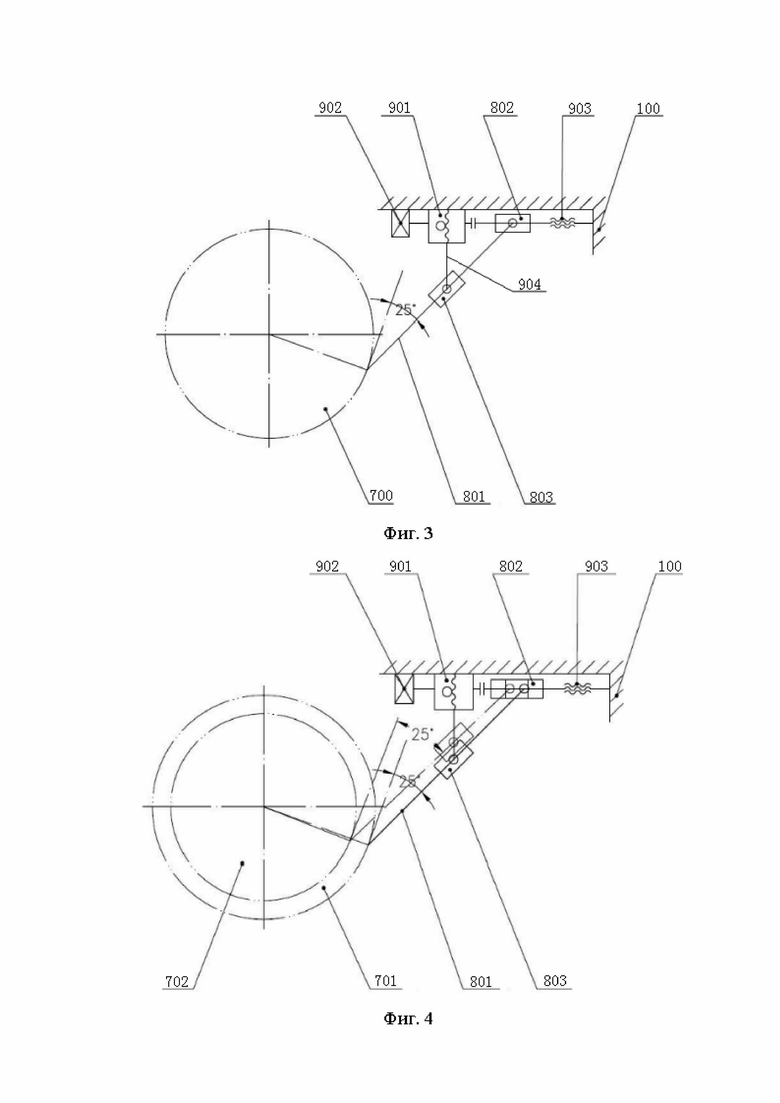

На фиг. 3 представлено схематическое изображение конструкции скребкового устройства, предусмотренного вариантом осуществления настоящего изобретения.

На фиг. 4 представлено схематическое изображение конструкции относительного положения скребка в режиме работы нового валика и в режиме заточки валика, предусмотренное вариантом осуществления настоящего изобретения.

Конкретные методы осуществления

Технические решения в вариантах осуществления настоящего изобретения четко и полностью описаны ниже; очевидно, что описанные варианты осуществления являются лишь некоторыми, но не всеми вариантами осуществления настоящего изобретения. Основываясь на вариантах осуществления настоящего изобретения, все другие варианты осуществления, полученные специалистами в данной области техники без творческих усилий, входят в сферу охраны настоящего изобретения.

Вариант осуществления 1

Как показано на фиг. 1 и 2, горизонтальная валковая установка для нанесения покрытия, предусмотренная вариантом осуществления настоящего изобретения, включает в себя валковую машину для нанесения покрытия, указанная валковая машина для нанесения покрытия включает в себя станину 1, валец верхней насадки для нанесения покрытия 21, верхнюю насадку для нанесения покрытия 22, установленную на вальце верхней насадки для нанесения покрытия 21, валец нижней насадки для нанесения покрытия 31 и нижнюю насадку для нанесения покрытия 32, установленную на вальце нижней насадки для нанесения покрытия 31; на вышеупомянутой станине 1 установлены направляющая верхнего вальца и направляющая нижнего вальца соответственно, направляющая верхнего вальца выходит за пределы станины 1, и рядом с направляющей верхнего вальца расположено устройство для замены валков; вышеупомянутое устройство для замены валков по меньшей мере включает в себя один комплект опорного механизма для замены валков, опорный механизм для замены валков включает в себя опорный рычаг 61 и приводной узел опорного рычага; опорный рычаг 61 снабжен опорной частью для поддержки и защиты верхнего валика для нанесения покрытия, приводной узел опорного рычага приводит в движение опорный рычаг 61 для перемещения между положением замены валика и положением режима ожидания; в положении замены валика опорная часть поддерживает старый валик или устанавливает новый валик в нужное положение.

Как показано на фиг. 1 и 2, верхняя насадка для нанесения покрытия 22 включает в себя раму верхнего валика и верхний валик для нанесения покрытия, установленный на раме верхнего валика, при этом, оптимально, чтобы рама верхнего валика была шарнирно установлена на вальце верхней насадки для нанесения покрытия 21, и могла вращаться вокруг шарнирного вала в вертикальной плоскости с помощью пневмоцилиндра/гидравлического цилиндра и т.д., чтобы приближаться или удаляться от пути движения полосовой стали. Аналогично, нижняя насадка для нанесения покрытия 32 включает в себя раму нижнего валика и нижний валик для нанесения покрытия, установленный на раме нижнего валика, при этом, оптимально, чтобы рама нижнего валика была шарнирно установлена на вальце нижней насадки для нанесения покрытия 31, и могла вращаться вокруг шарнирного вала в вертикальной плоскости с помощью пневмоцилиндра/гидравлического цилиндра и т.д., чтобы приближаться или удаляться от пути движения полосовой стали.

Валец верхней насадки для нанесения покрытия 21 может быть оснащен колесиками и другими ходовыми узлами для облегчения движения по направляющей верхнего вальца; аналогичным образом, валец нижней насадки для нанесения покрытия 31 может быть оснащен колесиками и другими ходовыми узлами для облегчения движения по направляющей нижнего вальца. Как правило, направления направляющей верхнего вальца и направляющей нижнего вальца параллельны осевому направлению верхнего валика для нанесения покрытия /нижнего валика для нанесения покрытия, чтобы выводить валец верхней насадки для нанесения покрытия 21 и валец нижней насадки для нанесения покрытия 31 за пределы станины 1. В оптимальном решении, как показано на фиг. 1 и 2, валец верхней насадки для нанесения покрытия 21 и/или валец нижней насадки для нанесения покрытия 31 оборудованы приводным механизмом поступательного движения 4, данный приводной механизм поступательного движения 4 может использовать обычный способ привода вальца, который здесь не будет подробно описываться; предпочтительно, чтобы и валец верхней насадки для нанесения покрытия 21 и валец нижней насадки для нанесения покрытия 31 были оборудованы приводным механизмом поступательного движения 4; наличие приводного механизма поступательного движения 4 может значительно снизить рабочую нагрузку на оператора и обеспечить точность позиционирования вальца, тем самым эффективно повышая эффективность обслуживания оборудования, снижая затраты на техническое обслуживание и риски, связанные с техническим обслуживанием.

Усовершенствование: вышеупомянутая горизонтальная валковая установка для нанесения покрытия также включает в себя приводной механизм валика для нанесения покрытия 5, предназначенный для приведения во вращение валика для нанесения покрытия, чтобы приводить во вращение верхний валик для нанесения покрытия и нижний валик для нанесения покрытия; приводной механизм валика для нанесения покрытия 5 представляет собой обычную конструкцию в данной области техники и не будет здесь подробно описываться; исходя из требований о том, что верхнюю насадку для нанесения покрытия 22 и нижнюю насадку для нанесения покрытия 32 необходимо извлекать из станины 1 для технического обслуживания, вышеупомянутый приводной механизм валика для нанесения покрытия 5 и верхний валик для нанесения покрытия, а также приводной механизм валика для нанесения покрытия 5 и нижний валик для нанесения покрытия должны быть соединены съемными соединительными конструкциями; в одном из вариантов осуществления приводной механизм валика для нанесения покрытия 5 соединен с верхним валиком для нанесения покрытия с помощью быстроразъемной муфты 51, приводной механизм валика для нанесения покрытия 5 соединен с нижним валиком для нанесения покрытия с помощью быстроразъемной муфты 51, это позволяет выполнять быстрое снятие и быстрое соединение приводного механизма валика для нанесения покрытия 5 с соответствующим валиком, тем самым повышая эффективность обслуживания оборудования.

В качестве альтернативного варианта в вышеупомянутом опорном механизме для замены валков опорный рычаг 61 расположен под направляющей верхнего вальца с возможностью подъема, а вышеупомянутый приводной узел опорного рычага использует подъемное приводное оборудование, способное поднимать и опускать опорный рычаг 61, такое как пневмоцилиндр, гидравлический цилиндр и другие устройства, при нормальном режиме работы валковой машины для нанесения покрытия данный опорный рычаг 61 находится в положении режима ожидания, которое расположено под направляющей верхнего вальца; после того, как валец верхней насадки для нанесения покрытия 21 перемещается в заданное положение технического обслуживания, опорный рычаг 61 приводится в действие приводной узел опорного рычага, чтобы подняться в положение замены валика, и его опорная часть поддерживает валик, подлежащий замене. В другом варианте осуществления на вальце верхней насадки для нанесения покрытия 21 установлена подъемная платформа и подъемное приводное оборудование для управления подъемной платформой, верхняя насадка для нанесения покрытия 22 установлена на подъемной платформе, а вышеупомянутый опорный рычаг 61 может быть закреплен под направляющей верхнего вальца или может быть снабжен поворотным приводным устройством для приведения опорного рычага 61 во вращение и качание в горизонтальной плоскости.

В этом варианте осуществления оптимально, чтобы приводной узел опорного рычага включал в себя конструкцию подъемного привода 62 для движения опорного рычага 61 вверх и вниз и конструкцию поворотного привода опорного рычага 63 для приведения его во вращение и качание в горизонтальной плоскости; на основании такой конструкции в положении режима ожидания не только конструкция подъемного привода 62 перемещает опорный рычаг 61 вниз до нижнего предельного положения, но и конструкция поворотного привода опорного рычага 63 поворачивает опорный рычаг 61, чтобы он для отклонялся от положения непосредственно под направляющей верхнего вальца, например, направление размаха рук опорного рычага 61 поворачивается от направления, перпендикулярного осевому направлению верхнего валика для нанесения покрытия, к направлению, параллельному осевому направлению верхнего валика для нанесения покрытия, тем самым уменьшая пространство, необходимое для вышеупомянутого устройства для замены валков, предоставляя обслуживающему персоналу больше рабочего пространства и повышая удобство и простоту использования оборудования, а также предотвращается создание препятствий опорным рычагом 61 в работе вальца верхней насадки для нанесения покрытия 21 и вальца нижней насадки для нанесения покрытия 31.

Количество вышеупомянутых опорных механизмов для замены валков может составлять один комплект, а его опорный рычаг 61 может иметь большую ширину (направление ширины параллельно осевому направлению верхнего валика для нанесения покрытия), на его опорном рычаге 61 установлены две или более опорных частей, опорный механизм для замены валков может работать в режиме приведения в движение опорного рычага 61 только вверх и вниз, с помощью выступающих опорных частей поддерживать ролики на обоих концах верхнего валика для нанесения покрытия или непосредственно поддерживать верхний валик для нанесения покрытия. В оптимальном решении, как показано на фиг. 2, вышеупомянутое устройство для замены валков включает в себя два комплекта опорного механизма для замены валков, которые расположены с интервалами вдоль осевого направления верхнего валика для нанесения покрытия, когда два опорных рычага 61 находятся в положении замены валика, две опорные части поддерживают ролики на обоих концах верхнего валика для нанесения покрытия соответственно; метод поддержки роликов на обоих концах верхнего валика для нанесения покрытия обеспечивает более надежную эксплуатацию, что позволяет предотвратить повреждения верхнего валика для нанесения покрытия, вызванные контактом с его корпусом, а также предотвратить прилипание покрытия верхнего валика для нанесения покрытия к опорной части; кроме того, можно уменьшить размеры двух опорных рычагов 61, в частности, оснащение конструкцией поворотного привода опорного рычага 63 облегчает поворотное движение опорного рычага 61, а пространство между направляющей верхнего вальца и направляющей нижнего вальца не будет занято после того, как опорный рычаг 61 повернется в положение режима ожидания. Разумеется, что также приемлемым решением является то, что вышеупомянутое устройство для замены валков включает в себя три или более комплектов опорных механизмов для замены валков.

В одном из вариантов осуществления вышеупомянутая конструкция поворотного привода опорного рычага 63 включает в себя поворотное гнездо, которое можно вращать с помощью обычного поворотного приводного устройства, например, с помощью двигателя + механизм цепного блока/механизм ременного шкива, которые не будут здесь подробно описываться; вышеупомянутый опорный рычаг 61 соединен с выходным разъемом конструкции подъемного привода 62, и оба они расположены на вышеупомянутом поворотном гнезде; конструкция подъемного привода 62 может быть оснащена обычным оборудованием подъемного привода, таким как пневматический цилиндр, гидравлический цилиндр или двигатель + винтовой механизм; кроме того, на вышеупомянутом поворотном гнезде может быть предусмотрена направляющая конструкция для направления подъемного движения опорного рычага 61, а в направляющей конструкции может быть использован метод типа ползунка + направляющей рельсы или другие методы направления. В другом варианте осуществления вышеупомянутая конструкция подъемного привода 62 включает в себя подъемное гнездо, которое можно поднимать и опускать с помощью обычного подъемного приводного оборудования; вышеупомянутый опорный рычаг 61 соединен с выходным разъемом конструкции поворотного привода опорного рычага 63, и оба они расположены на вышеупомянутом подъемном гнезде; конструкция поворотного привода опорного рычага 63 может быть оснащена обычным поворотным приводным устройством, но его конкретная конструкция здесь не описывается.

Оптимально, когда вышеупомянутая опорная часть имеет конструкцию швеллера для стабильной и надежной поддержки верхнего валика для нанесения покрытия; в одном из вариантов осуществления, как показано на фиг. 2, опорная часть представляет собой седловую опору V-образной формы 611. Дальнейшая оптимизация, когда данная седловая опора 611 установлена с возможностью вращения на опорном рычаге 61, и его ось вращения параллельна вертикальному направлению, опорный рычаг 61 может быть оснащен приводным узлом вращения седловой опоры, например, для приведения во вращение седловой опоры 611 может использоваться двигатель + трансмиссионная конструкция; в качестве трансмиссионной конструкции может использоваться конструкция цепного привода, конструкция зубчатой передачи, конструкция ременного шкива и т.д., которые здесь не будут подробно описываться; дополнительно двигатель приводного узла вращения седловой опоры может быть укомплектован кодирующим устройством; на основании такой конструкции можно управлять углами вращения двух опорных рычагов 61, чтобы приспособить их к замене верхних валиков для нанесения покрытия различной длины, а вышеупомянутая седловая опора 611 приводится во вращение с помощью приводного узла вращения седловой опоры, чтобы обеспечить надежную поддержку соответствующих валиков, например, когда на производственной линии есть несколько валковых машин для нанесения покрытия, вышеупомянутое устройство для замены валков сконструировано в виде подвижной конструкции на салазках (например, каждый опорный механизм для замены валков расположен на вальце для замены валиков); таким образом, устройство для замены валков может удовлетворить потребности в замене валков нескольких валковых машин для нанесения покрытия, эффективно сокращая количество оборудования для технического обслуживания и снижая затраты.

Основываясь на конструкции вышеупомянутой горизонтальной валковой установки для нанесения покрытия, настоящий вариант осуществления также предусматривает способ замены валков горизонтальной валковой установки для нанесения покрытия, который включает в себя:

При необходимости замены верхнего валика для нанесения покрытия включает в себя следующие шаги:

(1) Переместите валец верхней насадки для нанесения покрытия 21 в положение технического обслуживания, и приведите опорный рычаг 61 в движение приводным узлом опорного рычага, так чтобы опорный рычаг находился в положении замены валика; при этом перед перемещением вальца верхней насадки для нанесения покрытия 21 сначала разблокируйте его, разъединив соединение между быстроразъемной муфтой 51 и верхним валиком для нанесения покрытия; после перемещения вальца верхней насадки для нанесения покрытия 21 в положение технического обслуживания зафиксируйте валец верхней насадки для нанесения покрытия 21; то есть, валец верхней насадки для нанесения покрытия 21 имеет самоблокирующуюся конструкцию, чтобы валец верхней насадки для нанесения покрытия 21 не двигался по направляющей вальца верхней насадки для нанесения покрытия;

(2) Откройте гнездо подшипника валика для нанесения покрытия верхней насадки для нанесения покрытия 22, и опустите опорный рычаг 61 с помощью приводного узла опорного рычага;

(3) Верните валец верхней насадки для нанесения покрытия 21 в рабочее положение, и снимите старый валик, поддерживаемый опорным рычагом 61; например, оператор наматывает стальной трос на вал старого валика, а затем снимает его с помощью крана;

(4) Поднимите новый валик на опорный рычаг 61;

(5) Переместите валец верхней насадки для нанесения покрытия 21 в положение технического обслуживания, и приведите опорный рычаг 61 в движение приводным узлом опорного рычага, так чтобы опорный рычаг находился в положении замены валика, установите новый валик в нужное положение и завершите сборку нового валика и гнезда подшипника валика для нанесения покрытия;

(6) Приведите опорный рычаг 61 в движение приводным узлом опорного рычага, так чтобы он вернулся в положение режима ожидания, переместите валец верхней насадки для нанесения покрытия 21 в рабочее положение для работы в нормальном режиме.

При необходимости замены нижнего валика для нанесения покрытия способ включает в себя следующие шаги:

(1) Переместите валец нижней насадки для нанесения покрытия 31 в положение технического обслуживания; при этом перед перемещением вальца нижней насадки для нанесения покрытия 31 сначала разблокируйте его, разъединив соединение между быстроразъемной муфтой 51 и нижним валиком для нанесения покрытия; после перемещения вальца нижней насадки для нанесения покрытия 31 в положение технического обслуживания зафиксируйте валец нижней насадки для нанесения покрытия 31; то есть, валец нижней насадки для нанесения покрытия 31 имеет самоблокирующуюся конструкцию, чтобы валец нижней насадки для нанесения покрытия 31 не двигался по направляющей вальца нижней насадки для нанесения покрытия;

(2) Откройте гнездо подшипника валика для нанесения покрытия нижней насадки для нанесения покрытия 32 и снимите старый валик; например, оператор наматывает стальной трос на вал старого валика, а затем снимает его с помощью крана;

(3) Поднимите новый валик к гнезду подшипника валика для нанесения покрытия нижней насадки для нанесения покрытия 32 и завершите сборку нового валика и гнезда подшипника валика для нанесения покрытия;

(4) Переместите валец нижней насадки для нанесения покрытия 31 в рабочее положение для работы в нормальном режиме.

Вариант осуществления 2

Скребковое устройство, предусмотренное вариантом осуществления настоящего изобретения, может быть использовано в вышеупомянутой горизонтальной валковой установке для нанесения покрытия для удаления загрязнений, остающихся на поверхности верхнего валика для нанесения покрытия и/или нижнего валика для нанесения покрытия; данное скребковое устройство может быть размещено на станине 1 или на вальце верхней насадки для нанесения покрытия 21/вальце нижней насадки для нанесения покрытия 31, положение установки определяется в соответствии с валиком, который нуждается в очистке.

Как показано на фиг. 3 и 4, вышеупомянутое скребковое устройство включает в себя скребковую раму 100 и скребок, установленный на одном конце скребковой рамы 100; установка скребка на скребковой раме 100 является обычной конструкцией в данной области и не будет здесь подробно описываться; усовершенствование: вышеупомянутое скребковое устройство также включает в себя регулировочный механизм для регулировки положения скребка, закрепленного на установочном основании (как указано выше, это может быть станина 1, или валец верхней насадки для нанесения покрытия 21/валец нижней насадки для нанесения покрытия 31), регулировочный механизм включает в себя горизонтальный приводной узел и подъемный приводной узел, средняя часть и другой конец скребковой рамы 100 соответственно снабжены регулировочными ползунками, при этом один регулировочный ползунок соединен с выходным разъемом горизонтального приводного узла, а другой регулировочный ползунок соединен с выходным разъемом подъемного приводного узла.

Вышеупомянутый регулировочный механизм используется для регулировки ориентации скребка таким образом, чтобы скребок мог работать в нужном положении и в соответствии с требованиями, включая регулировку линейного давления между скребком и валиком для нанесения покрытия 5 для обеспечения равномерности контактного давления между скребком и валиком для нанесения покрытия 5; а также регулировку угла касательной между скребком и валиком для нанесения покрытия 5, чтобы обеспечить удаление загрязнений скребком. Так называемый угол касательной между скребком и валиком для нанесения покрытия 5 является углом между касательной линией поверхности валика в месте соприкосновения между скребком и валиком для нанесения покрытия 5 и поверхностью скребка, определение угла касательной линии, используемого в последующих действиях, аналогичное, и не будет здесь повторяться.

Для удобства описания регулировочный ползунок, расположенный в средней части скребковой рамы 100, определяется как ползунок средней части 102, а регулировочный ползунок, расположенный на конце скребковой рамы 100, определяется как концевой ползунок 101. При этом ползунок средней части 102 расположен с возможностью скольжения на скребковой раме 100, и соответственно направляющая рельса средней части может быть установлена на скребковой раме 100; оптимально, когда между концом скребковой рамы 100 и концевым ползунком 101 есть шарнирное соединение, а ось шарнирного вала параллельна направлению ширины скребковой рамы 100, то есть параллельно осевому направлению валика для нанесения покрытия 5; вышеупомянутый концевой ползунок 101 установлен с возможностью скольжения на установочном основании, и соответственно концевые направляющие могут быть установлены на установочном основании.

В одном из вариантов осуществления, как показано на фиг. 3 и 4, концевой ползунок 101 соединен с выходным разъемом горизонтального приводного узла, а ползунок средней части 102 соединен с выходным разъемом подъемного приводного узла; разумеется, что также приемлемым решением является, чтобы концевой ползунок 101 был соединен с выходным разъемом подъемного приводного узла, а ползунок средней части 102 был соединен с выходным разъемом горизонтального приводного узла.

Скребковое устройство, предусмотренное настоящим вариантом осуществления, за счет взаимодействия горизонтального приводного узла и подъемного приводного узла регулирует ориентацию скребка, чтобы линейное давление и угол касательной между скребком и валиком для нанесения покрытия 5 соответствовали требованиям, может осуществлять автоматическую регулировку ориентации скребка, значительно повысить эффективность и точность регулировки скребка, снизить рабочую нагрузку на обслуживающий персонал, сократить затраты на техническое обслуживание и повысить безопасность обслуживания; с помощью горизонтального приводного узла и подъемного приводного узла может быть выполнено самоблокирование ориентации скребка, что может обеспечить стабильность и надежность работы скребка, в то же время колебания давления, с которыми скребок сталкивается во время работы, могут лучше распределяться на горизонтальный приводной узел и подъемный приводной узел, что позволяет избежать сокращения срока службы скребка и валика для нанесения покрытия 5, вызванного традиционным жестким контактом скребка.

В одном из вариантов осуществления вышеупомянутый горизонтальный приводной узел и подъемный приводной узел по отдельности используют независимое линейное приводное оборудование, такое как пневматические цилиндры, гидравлические цилиндры, линейный электропривод и т.д., а диапазон перемещения горизонтального приводного узла и подъемного приводного узла можно контролировать с помощью компьютерного терминала центрального управления для достижения требуемого эффекта регулировки ориентации скребка. При использовании гидравлического цилиндра, благодаря конструкции масляного контура гидравлического цилиндра, когда контактное давление между скребком и валиком для нанесения покрытия 5 превышает установленное пороговое значение, срабатывают контур регулирования давления и схема разгрузки гидравлического цилиндра, которые с одной стороны обеспечивают стабильную нагрузку на поршневой шток гидравлического цилиндра, а с другой стороны, могут соответствующим образом поддерживать контактное давление между скребком и валиком для нанесения покрытия 5 в пределах нормального диапазона.

В другом варианте осуществления, как показано на фиг. 3 и 4, регулировочный механизм включает в себя винтовой подъемник 601 и входящую в комплект приводную конструкцию подъемника 602, один из выходных валов винтового подъемника 601 является горизонтальным в осевом направлении и представляет собой горизонтальный приводной узел, а другой выходной вал винтового подъемника 601 является вертикальным в осевом направлении и представляет собой подъемный приводной узел. Вышеупомянутая приводная конструкция подъемника 602 представляет собой стандартное оборудование, например, используется двигатель + редуктор; винтовой подъемник 601 представляет собой существующее оборудование, и его конкретная конструкция не будет здесь подробно описываться. При этом оптимально, чтобы один конец червячного винта винтового подъемника 601 был соединен с приводной конструкцией подъемника 602, а другой конец был соединен с передаточным винтовым стержнем 603, а регулировочный ползунок, расположенный на конце скребковой рамы 100 (то есть вышеупомянутый концевой ползунок 101), был навинчен на передаточный винтовой стержень 603, то есть на концевом ползунке 101 была установлена гайка, и концевой ползунок 101 и передаточный винтовой стержень 603 составляли единый винтовой механизм; тогда другой выходной вал 604 винтового подъемника 601 (соответствующий винту 604 винтового подъемника 601) соединяется с вышеупомянутым ползунком средней части 102 для приведения в движение ползунка средней части 102. Дальнейшая оптимизация, как показано на фиг. 3 и 4, предусматривает, что ось винта винтового подъемника 601 является вертикальной, благодаря чему винтовой подъемник 601 может приводить в горизонтальное движение концевой ползунок 101, а также и приводить в вертикальное движение ползунок средней части 102.

Использование винтового подъемника 601 для регулировки ориентации скребка может значительно сократить количество необходимого оборудования и капиталовложения в оборудование, обеспечить простоту конструкции и высокую надежность работы; существует относительно немного требований к месту установки и рабочему пространству, что особенно подходит для компактного размещения такого оборудования, как двухсторонние валковые машины для нанесения покрытия, когда доступное пространство ограничено.

Как показано на фиг. 4, на основе характеристик винтового подъемника 601, проектирование винтового подъемника 601 (то есть установленная зависимость между величиной поступательного приводного движения винтового механизма и величиной поступательного движения винта в червячной паре) приводит к тому, что после объединения поступательного движения концевого ползунка 101 и поступательного движения ползунка средней части 102 скребковая рама 100 совершает поступательное движение вдоль направления, перпендикулярного ее поверхности (вышеупомянутая скребковая рама 100 может представлять собой пластину, а именно в направлении, перпендикулярном поверхности ее пластины, то есть в направлении, перпендикулярном поверхности лезвия скребка), то есть угол между поверхностью лезвия скребка и горизонтальной плоскостью является неизменным. Благодаря такому решению, поскольку при установке различных валиков для нанесения покрытия 5 осевые линии совпадают с осью гнезда подшипника, следовательно, когда скребковая рама 100 совершает поступательное движение в указанном выше направлении, можно гарантировать, что она всегда будет контактировать с валиком для нанесения покрытия 5 под заданным углом касательной, таким образом, необходимо отрегулировать угол касательной между скребковым устройством и валиком для нанесения покрытия 5 только при его первоначальном вводе в эксплуатацию, в ходе последующей замены валков, связанной с процессом технического обслуживания валиков для нанесения покрытия 5, нет необходимости повторно регулировать угол касательной между скребковым устройством и валиком для нанесения покрытия 5, что может значительно повысить эффективность обслуживания оборудования и снизить нагрузку на обслуживающий персонал, а также позволяет избежать возможных ошибок, связанных с частой регулировки угла касательной между скребком и валиком для нанесения покрытия 5 и которые могут повлиять на нормальную работу скребка и привести к повреждению оборудования.

Вариантом осуществления настоящего изобретения предусмотрен способ использования скребкового устройства, описанный выше, который включает в себя: после выхода на линию валика для нанесения покрытия 5, ориентация скребка регулируется за счет взаимодействия горизонтального приводного узла и подъемного приводного узла, чтобы линейное давление и угол касательной между скребком и валиком для нанесения покрытия 5 соответствовали требованиям; если необходимо заменить валок (как показано на изобр. 4, после износа оригинального нового валка 51 его необходимо подточить вне линии, чтобы сформировать подточенный валок 52 для последующего использования), ориентация скребка регулируется за счет взаимодействия горизонтального приводного узла и подъемного приводного узла, так что скребок находится вдали от валика для нанесения покрытия 5, облегчая замену валка.

При этом, оптимально, чтобы угол касательной между скребком и валиком для нанесения покрытия 5 регулировался в диапазоне 25°~26°; по сравнению с другими углами касательной диапазон 25°~26° обеспечивает наилучший эффект удаления загрязнений.

Вышеприведенные описания являются только предпочтительными вариантами осуществления настоящего изобретения и не предназначены для ограничения настоящего изобретения; любые модификации, эквивалентная замена, усовершенствования и т.д., сделанные согласно идее и принципам настоящего изобретения, должны быть включены в объем защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| ВАЛЬЦОВЫЙ СТАНОК ДЛЯ РАЗМОЛА ЗЕРНОВЫХ КУЛЬТУР | 1989 |

|

RU2033261C1 |

| МЕХАНИЗМ ДЕПАРАФИНИЗАЦИИ СКВАЖИН АВТОМАТИЧЕСКИЙ МДСА (ВАРИАНТЫ) | 2014 |

|

RU2569426C1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| УСТРОЙСТВО САМОТЕСТИРОВАНИЯ ДЛЯ ЦЕНТРАЛЬНОГО ЖЕЛОБА СКРЕБКОВОГО КОНВЕЙЕРА И СПОСОБ ЕГО ТЕСТИРОВАНИЯ | 2017 |

|

RU2693127C1 |

| ПРОКАТНАЯ КЛЕТЬ С ОПОРНЫМИ И/ИЛИ РАБОЧИМИ ВАЛКАМИ ДЛЯ ПРОКАТКИ ЛИСТОВ ИЛИ ПОЛОС | 2007 |

|

RU2375132C1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1991 |

|

RU2015771C1 |

| ГУСЕНИЧНЫЙ ВАЛЕЦ ДОРОЖНОГО КАТКА ДЛЯ УПЛОТНЕНИЯ АСФАЛЬТОБЕТОНА | 2022 |

|

RU2784842C1 |

| Устройство для очистки вальцов | 2017 |

|

RU2681444C1 |

Изобретение относится к области технологий металлургического оборудования, а более конкретно к горизонтальной валковой установке для нанесения покрытия и способу замены валков данной горизонтальной валковой установки для нанесения покрытия. Установка для нанесения покрытия включает в себя станину, валец верхней насадки для нанесения покрытия, верхнюю насадку для нанесения покрытия, установленную на вальце верхней насадки для нанесения покрытия, валец нижней насадки для нанесения покрытия и нижнюю насадку для нанесения покрытия, установленную на вальце нижней насадки для нанесения покрытия; рядом с направляющей верхнего вальца расположено устройство для замены валков; устройство для замены валков по меньшей мере включает в себя один комплект опорного механизма для замены валков, опорный механизм для замены валков включает в себя опорный рычаг и приводной узел опорного рычага; опорный рычаг снабжен опорной частью для поддержки и защиты верхнего валика для нанесения покрытия, приводной узел опорного рычага приводит в движение опорный рычаг для перемещения между положением замены валика и положением режима ожидания; в положении замены валика опорная часть поддерживает старый валик или устанавливает новый валик в нужное положение. Изобретение относится также к способу замены валков вышеупомянутой горизонтальной валковой установки для нанесения покрытия. За счет размещения устройства для замены валков рядом с валковой машиной для нанесения покрытия при помощи функции поддержки опорного рычага изобретение может способствовать выполнению замены валика для нанесения верхнего покрытия, эффективно снизить трудоемкость замены валика для нанесения верхнего покрытия для обслуживающего персонала, снизить рабочую нагрузку на обслуживающий персонал и сократить рабочее время. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Горизонтальная валковая установка для нанесения покрытия, содержащая валковую машину для нанесения покрытия, указанная валковая машина для нанесения покрытия содержит станину, валец верхней насадки для нанесения покрытия, верхнюю насадку для нанесения покрытия, установленную на вальце верхней насадки для нанесения покрытия, валец нижней насадки для нанесения покрытия и нижнюю насадку для нанесения покрытия, установленную на вальце нижней насадки для нанесения покрытия; на вышеупомянутой станине установлены направляющая верхнего вальца и направляющая нижнего вальца соответственно, отличающаяся тем, что направляющая верхнего вальца выходит за пределы станины, и рядом с направляющей верхнего вальца расположено устройство для замены валков; вышеупомянутое устройство для замены валков по меньшей мере содержит один комплект опорного механизма для замены валков, опорный механизм для замены валков содержит опорный рычаг и приводной узел опорного рычага; опорный рычаг снабжен опорной частью для поддержки и защиты верхнего валика для нанесения покрытия, приводной узел опорного рычага приводит в движение опорный рычаг для перемещения между положением замены валика и положением режима ожидания; в положении замены валика опорная часть поддерживает старый валик или устанавливает новый валик в нужное положение, приводной узел опорного рычага содержит конструкцию подъемного привода для движения опорного рычага вверх и вниз и конструкцию поворотного привода опорного рычага для приведения его во вращение и качание в горизонтальной плоскости.

2. Установка по п. 1, отличающаяся тем, что присутствуют два комплекта опорного механизма для замены валков, когда два опорных рычага расположены в положении замены валика, две опорные части поддерживают ролики на обоих концах верхнего валика для нанесения покрытия соответственно.

3. Установка по п. 1, отличающаяся тем, что опорная часть представляет собой седловую опору V-образной формы.

4. Установка по п. 1, отличающаяся тем, что валец верхней насадки для нанесения покрытия и/или валец нижней насадки для нанесения покрытия снабжены приводным механизмом поступательного движения.

5. Установка по п. 1, отличающаяся тем, что также содержит приводной механизм валика для нанесения покрытия для приведения во вращение валика для нанесения покрытия, приводной механизм валика для нанесения покрытия и верхний валик для нанесения покрытия, а также приводной механизм валика для нанесения покрытия и нижний валик для нанесения покрытия соединены быстроразъемными муфтами.

6. Способ замены валков горизонтальной валковой установки для нанесения покрытия по любому из пп. 1-5, отличающийся тем, что:

при необходимости замены верхнего валика для нанесения покрытия включает следующие шаги:

(1) перемещение вальца верхней насадки для нанесения покрытия в положение технического обслуживания и приведение опорного рычага в движение приводным узлом опорного рычага, так чтобы опорный рычаг находился в положении замены валика и поддержании старого валика;

(2) открывание гнезда подшипника валика для нанесения покрытия верхней насадки для нанесения покрытия и опускание опорного рычага с помощью приводного узла опорного рычага;

(3) возвращение вальца верхней насадки для нанесения покрытия в рабочее положение и снятие старого валика, поддерживаемого опорным рычагом;

(4) подъем нового валика на опорный рычаг;

(5) перемещение вальца верхней насадки для нанесения покрытия в положение технического обслуживания и приведение опорного рычага в движение приводным узлом опорного рычага, так чтобы опорный рычаг находился в положении замены валика, установление нового валика в нужное положение и завершение сборки нового валика и гнезда подшипника валика для нанесения покрытия;

(6) приведение опорного рычага в движение приводным узлом опорного рычага, так чтобы он вернулся в положение режима ожидания, причем в положении режима ожидания, в дополнение к конструкции подъемного привода, которая перемещает опорный рычаг вниз до нижнего предельного положения, конструкция поворотного привода опорного рычага приводит к повороту опорного рычага и его отклонению от положения непосредственно под направляющей верхнего вальца, при этом направление размаха рук опорного рычага может поворачиваться от направления, перпендикулярного осевому направлению верхнего валика для нанесения покрытия, до направления, параллельного осевому направлению верхнего валика для нанесения покрытия, и перемещение вальца верхней насадки для нанесения покрытия в рабочее положение для работы в нормальном режиме,

и при необходимости замены нижнего валика для нанесения покрытия включает следующие шаги:

(1) перемещение вальца нижней насадки для нанесения покрытия в положение технического обслуживания;

(2) открывание гнезда подшипника валика для нанесения покрытия нижней насадки для нанесения покрытия и снятие старого валика;

(3) подъем нового валика к гнезду подшипника валика для нанесения покрытия нижней насадки для нанесения покрытия и завершение сборки нового валика и гнезда подшипника валика для нанесения покрытия;

(4) перемещение вальца нижней насадки для нанесения покрытия в рабочее положение для работы в нормальном режиме.

| CN 105290761 A, 03.02.2016 | |||

| CN 110385236 A, 29.10.2019 | |||

| JP H08257477 A, 08.10.1996 | |||

| CN 108126862 A, 08.06.2018 | |||

| KR 20100037223 A, 09.04.2010 | |||

| JP 2000044162 A, 15.02.2000 | |||

| Установка нанесения защитного покрытия на листовой материал | 1988 |

|

SU1617043A1 |

Авторы

Даты

2024-05-02—Публикация

2021-10-20—Подача