Изобретение относится к способу получения ε-капролактама путем перегруппировки Бекмана из оксима циклогексанона и выделения кристаллического сульфата аммония энергосберегающим способом.

ε-Капролактам (также называемый капролактам) является важным органическим химическим сырьем, в основном используемым при производстве полиамида-6 (также называемого нейлон-6). Известно, что ε-капролактам можно получить перегруппировкой Бекмана в жидкой фазе оксима циклогексанона в присутствии олеума - смеси серной кислоты и SO3 (смотри Энциклопедию промышленной химии Ульмана (Ullmann's Encyclopedia of Industrial Chemistry), 2018, глава «Капролактам»).

Подобные жидкофазные процессы на основе перегруппировки Бекмана можно проводить, например, в виде непрерывного процесса путем прибавления оксима циклогексанона к реакционной смеси, содержащей уже образовавшийся ε-капролактам, серную кислоту и SO3. В таком способе серная кислота и SO3 представляют катализатор превращения оксима циклогексанона в капролактам, которое, как известно, происходит практически мгновенно. Перегруппировка Бекмана является сильно экзотермической реакцией, и ее необходимо контролировать с помощью системы охлаждения. Оксим циклогексанона производят в промышленном масштабе различными способами, такими как процесс HPO®, способ аммоксимирования, способ Рашига, способ на основе гидрирования NO в серной кислоте и способ фотонитрозирования. В способе HPO® нитрат или оксиды азота превращают в гидроксиламин, который вводят во взаимодействие с циклогексаноном, получая оксим циклогексанона; в способе аммоксимирования циклогексанон превращают в оксим циклогексанона под действием перекиси водорода и аммиака, в способе Рашига циклогексанон превращают в оксим циклогексанона под действием гидроксиламина; в способе на основе гидрирования NO в серной кислоте оксид азота (NO) переводят в гидроксиламин, который вводят во взаимодействие с циклогексаноном, получая оксим циклогексанона; и в способе фотонитрозирования циклогексанон превращают в дигидрохлорид оксима циклогексанона (смотри Энциклопедию промышленной химии Ульмана, 2018, глава «Капролактам»).

После протекания реакции перегруппировки в реакционную смесь перегруппировки Бекмана добавляют основание, предпочтительно водный раствор аммиака, получая нейтрализованную смесь перегруппировки Бекмана. Нейтрализованную смесь перегруппировки Бекмана разделяют на водную фазу сульфата аммония и фазу, содержащую сырой ε-капролактам. Фазу, содержащую сульфат аммония, экстрагируют растворителем для удаления остаточных количеств ε-капролактама. После этого раствор сульфата аммония перегоняют с паром для удаления растворителя и направляют в устройство выделения сульфата аммония. Чистый ε-капролактам выделяют из фазы, содержащей сырой ε-капролактам, в результате ряда стадий очистки, которые обычно включают стадии экстракции, перегонки и концентрирования.

Водные растворы сульфата аммония образуются не только в результате нейтрализации смесей перегруппировки Бекмана, но также в некоторых более ранних способах получения оксима циклогексанона. Например, в способе Рашига на тонну оксима циклогексанона одновременно производится до 2,7 тонн сульфата аммония; в способе на основе гидрирования NO в серной кислоте это количество составляет примерно 0,7 тонн на тонну оксима циклогексанона (смотри Энциклопедию промышленной химии Ульмана, 2018, глава «Капролактам»).

Установки для регенерации сульфата аммония обычно включают одну или более установок испарительной кристаллизации. Водные растворы сульфата аммония, совместно образующиеся в процессах получения ε-капролактама, обычно содержат примерно 60 мас. % воды и примерно 40 мас. % сульфата аммония. При подаче данных водных растворов сульфата аммония в установку испарительной кристаллизации на тонну кристаллического сульфата аммония нужно выпарить около 1,5 тонн воды. Это означает, что в нагреватель(нагреватели), который(которые) эксплуатируют вместе с испарительным кристаллизатором, нужно подать примерно 1,5 тонны внешнего пара на тонну произведенного кристаллического сульфата аммония. Обычно этот внешний пар вырабатывается в котельной, в которой сжигают ископаемые виды топлива, такие как природный газ, нефть или уголь. Таким образом, для кристаллизации сульфата аммония необходимо значительное количество тепла и, следовательно, энергии. Расходы на применение внешнего пара в значительной степени определяют эксплуатационные расходы установки выделения сульфата аммония.

На практике две или более установки испарительной кристаллизации часто объединяют в многоступенчатую конфигурацию для экономии пара. В многоступенчатой конфигурации воду кипятят в последовательно расположенных установках испарительной кристаллизации, в каждом из которых поддерживают более низкое давление, чем в предыдущем. Поскольку температура кипения воды снижается при уменьшении давления, пар, выкипающий в одном испарительном кристаллизаторе, можно использовать для нагрева следующего, и только для первого испарительного кристаллизатора (при самом высоком давлении) необходим внешний источник пара. Теоретически, в случае четырехстадийной многоступенчатой конфигурации можно достичь снижения количества необходимого внешнего пара почти на 75%. На практике достигнутое снижение будет несколько меньше. Однако затраты на остаточное внешнее потребление пара все еще высоки по отношению к рыночной цене произведенного кристаллического сульфата аммония.

Кроме того, в течение длительного времени стремились заменить пар, производимый в котельных, работающих на ископаемом топливе, другим паром из внешнего источника, который более предпочтителен с экологической точки зрения и/или имеет более низкую экономическую ценность. В целом стремятся уменьшить общий углеродный след полиамида-6 и его промежуточных и побочных продуктов.

В целях рациональности, температура конденсации такого пара-заменителя должна превышать температуру в установке испарительной кристаллизации, или, в случае многокорпусной конфигурации, превышать температуру в первой установке испарительной кристаллизации. Кроме того, чтобы значительно снизить как затраты, так и углеродный след от производимого кристаллического сульфата аммония, доступность этого пара-заменителя должна быть достаточно высокой, чтобы заменить внешний пар (предпочтительно, его большую часть), используемый в настоящее время.

Обычно температуру жидкой фазы реакционной смеси перегруппировки Бекмана поддерживают в интервале примерно от 75°С примерно до 110°С. Более высокая температура приводит к снижению выхода капролактама и большему образованию побочных продуктов. Более низкая температура снижает скорость реакции и значительно повышает вязкость реакционной смеси. Для поддержания температуры реакционных смесей перегруппировки Бекмана в требуемом интервале примерно от 75°C примерно до 110°C, тепло отводят (и за счет этого охлаждают систему) при помощи одного или более теплообменников. Обычно в этих теплообменниках в качестве хладагента используют охлаждающую воду. Таким образом, теплота реакции передается охлаждающей воде. Температура охлаждающей воды должна быть (предпочтительно намного) ниже температуры реакционных смесей перегруппировки Бекмана, чтобы была возможность поглощать тепло из реакционных смесей перегруппировки Бекмана. В системах теплообменников предшествующей области, функционирующих в реакторных блоках перегруппировки Бекмана, охлаждающая вода поступает в теплообменник(и) при определенной температуре, затем поглощает тепло и снова выходит из теплообменника(ов) в виде жидкости, имеющей более высокую температуру. Затем ее снова охлаждают (например, в охлаждающей башне) и возвращают в теплообменник в секции реакции перегруппировки Бекмана. Таким образом, в теплообменниках системах реакции перегруппировки Бекмана вода обычно не испаряется.

Предпринимались попытки использовать теплоту, вырабатываемую в результате реакции перегруппировки Бекмана, более экономически привлекательным способом, но не так, как предложено в настоящем изобретении.

Например, в DD147538 описан способ концентрирования водных растворов капролактама путем выпаривания воды, при этом необходимая энергия выделяется в результате реакции перегруппировки Бекмана. Водные растворы капролактама подают в теплообменники в качестве хладагента, который снижает температуру реакционной смеси перегруппировки Бекмана.

В CZ277997 также описан способ концентрирования водных растворов капролактама путем выпаривания воды, при этом необходимая энергия выделяется в результате реакции перегруппировки Бекмана. В CZ277997 применяют специальный тип теплообменника, то есть теплообменник испарительного типа и, предпочтительно, теплообменник пленочного испарительного типа.

В US3992372 также описано и заявлено использование теплоты реакции перегруппировки Бекмана для концентрирования водных растворов капролактама. В US3992372 водные растворы капролактама получают в результате водной экстракции на установке по производству полиамида-6.

В CN103896840 описан и заявлен способ концентрирования раствора капролактама в органическом растворителе путем дистилляционного испарения органического растворителя. Теплоту реакции из установки перегруппировки Бекмана переносят при помощи теплообменника в дистилляционный блок, подавая раствор капролактама в органическом растворителе в качестве хладагента в теплообменник секции перегруппировки Бекмана.

Несмотря на то, что упомянутые выше применения имеют некоторые экономические преимущества по сравнению с использованием только лишь охлаждающей воды в качестве хладагента, они все же имеют некоторые серьезные недостатки. В данных применениях предшествующей области техники загрязненные водные и/или органические растворы подают в теплообменник(и) в секции перегруппировки Бекмана для отвода теплоты реакции перегруппировки Бекмана. Первым недостатком является загрязнение теплообменника(теплообменников) вследствие осаждения при нагревании этих загрязненных растворов. В результате, теплоперенос от реакции перегруппировки Бекмана постепенно снижается и, таким образом, эффективность реакции перегруппировки Бекмана и, как следствие, производительность всей установки по производству капролактама со временем снижается. Очистка загрязненных теплообменников является сложной операцией, которая может привести к длительному простою секции реакции перегруппировки Бекмана и, следовательно, всей установки по производству капролактама, что вызовет дополнительное снижение производительности.

Вторым серьезным недостатком применения таких загрязненных водных и/или органических растворов вместо (охлаждающей) воды в качестве хладагента является то, что теплопроводность таких загрязненных водных и/или органических растворов в качестве теплоносителя намного ниже, чем теплопроводность (охлаждающей) воды. В результате для таких загрязненных водных и/или органических растворов, используемых в качестве в качестве хладагента, необходимы теплообменники гораздо большего размера по сравнению с применением (охлаждающей) воды в качестве хладагента в секции реакции перегруппировки Бекмана с фиксированной производительностью. Таким образом, инвестиционные затраты на секцию реакции перегруппировки Бекмана с подобными загрязненными водными и/или органическими растворами в качестве хладагента будут выше, чем на секцию с (охлаждающей) водой в качестве хладагента.

Цель настоящего изобретения состоит в преодолении описанных выше недостатков предшествующей области. В частности, цель изобретения состоит в создании способа производства ε-капролактама и выделения кристаллического сульфата аммония энергоэффективным образом, при сохранении, в то же время, промышленной осуществимости. Следующей целью изобретения является создание способа производства ε-капролактама и кристаллического сульфата аммония, которые имеют сниженный углеродный след, одновременно с этим обеспечивая возможность их производства по конкурентоспособной цене.

Заявляемое изобретение решает данные задачи. Авторами настоящего изобретения найдено, что все указанные цели могут быть достигнуты за счет переноса тепла из секции реакции перегруппировки Бекмана в секцию, в которой методом испарительной кристаллизации получают кристаллический сульфат аммония. Следует иметь в виду, что нельзя беспрепятственно манипулировать теплообменными системами и потоками энергии для испытания на заводах по производству капролактама в промышленных масштабах. Поэтому инновационные достижения указанных выше целей были весьма ограничены. Кроме того, несмотря на то, что эти цели долгое время были важными задачами в промышленности, а перегруппировку Бекмана и кристаллизацию сульфата аммония проводили параллельно в течение еще более длительного времени, на данный момент секцию можно эффективно использовать в секции кристаллизации сульфата аммония. Одна из причин этого заключается в том, что, как объяснялось выше, обычно для достижения наилучших результатов реакцию перегруппировки Бекмана необходимо проводить в диапазоне температур примерно от 75°C примерно до 110°C. С другой стороны, испарительную кристаллизацию сульфата аммония обычно проводят при значительно более высокой температуре (обычно от 105°C до 135°C) для эффективного выпаривания воды из водных растворов сульфата аммония по меньшей мере на первой ступени многоступенчатой системы кристаллизации, как объяснено выше. Для достижения подобных значительно более высоких значений температуры в секции испарительной кристаллизации сульфата аммония, в секции испарительной кристаллизации сульфата аммония необходим высокотемпературный источник нагрева, который имеет еще более высокую температуру для возможности подачи тепла в секцию испарительной кристаллизации сульфата аммония. Таким образом, считалось, что количество тепла, которое можно передать из секции реакции перегруппировки Бекмана в промышленном масштабе, будет недостаточно для замены пара, который обычно необходим в качестве высокотемпературного источника нагрева в секции испарительной кристаллизации сульфата аммония. В ходе исследований и разработок, которые привели к настоящему изобретению, авторами изобретения обнаружено, что опасения были неоправданными и что можно обеспечить удовлетворительный, более экономичны и экологически безопасный процесс путем переноса тепла реакции, отводимого из секции реакции перегруппировки Бекмана, в секцию кристаллизации сульфата аммония по п. 1. Кроме того, авторами изобретения разработаны дополнительные усовершенствования, которые изложены в зависимых пунктах формулы изобретения, а также далее.

При использовании способа настоящего изобретения теплоту, вырабатываемую в секции реакции перегруппировки Бекмана, можно эффективно использовать повторно в способе кристаллизации сульфата аммония. В результате, в процессе кристаллизации сульфата аммония можно полностью или в значительной степени избежать необходимости использования пара, произведенного, например, в котельной, работающей на сжигании ископаемого топлива. Таким образом, можно существенно снизить не только расходы, но и общий углеродный след полиамида-6 и его промежуточных и побочных продуктов, таких как сульфат аммония.

В настоящем изобретении предоставлен способ производства ε-капролактама и кристаллического сульфата аммония на установке промышленного масштаба, при этом установка содержит секцию реакции перегруппировки Бекмана, секцию кристаллизации сульфата аммония и один или более теплообменников, предназначенных для передачи тепла из секции реакции перегруппировки Бекмана в секцию кристаллизации сульфата аммония, при этом процесс включает стадии:

a) подачи

(i) оксима циклогексанона и

(ii) олеума и/или серной кислоты

в секцию реакции перегруппировки Бекмана

b) введения во взаимодействие компонентов (i) и (ii) в реакцию перегруппировки Бекмана с получением

реакционной смеси, содержащей ε-капролактам, в результате чего вырабатывается теплота реакции;

c) отвода реакционной смеси, содержащей ε-капролактам, из секции реакции перегруппировки Бекмана;

d) частичного или полного отвода теплоты реакции, вырабатываемой в секции реакции перегруппировки Бекмана, при помощи одного или более теплообменников, предназначенных для передачи тепла от секции реакции перегруппировки Бекмана;

e) подачи водной жидкости, содержащей сульфат аммония, в секцию кристаллизации сульфата аммония;

f) подачи тепла в секцию кристаллизации сульфата аммония, содержащую водную жидкость, включающую сульфат аммония, при помощи одного или более теплообменников, предназначенных для передачи тепла в секцию кристаллизации сульфата аммония;

g) образования кристаллов сульфата аммония путем испарительной кристаллизации в секции кристаллизации сульфата аммония;

отличающийся тем, что

h) теплоту реакции, отведенную из секции реакции перегруппировки Бекмана на стадии d), частично или полностью переносят в секцию кристаллизации сульфата аммония на стадии f).

В настоящем изобретении также предоставлена установка, подходящая для осуществления данного способа, при этом указанная установка включает секцию реакции перегруппировки Бекмана и секцию кристаллизации сульфата аммония, отличающаяся тем, что данная установка включает один или более теплообменников, предназначенных для передачи тепла от секции реакции перегруппировки Бекмана в секцию кристаллизации сульфата аммония. Установка, подходящая для осуществления способа изобретения, и указанный способ изобретения неразрывно связаны между собой. Таким образом, несмотря на то что в настоящем описании будут дополнительно объяснены многие признаки и указаны выгодные варианты осуществления в отношении способа, следует понимать, что все они также применимы и относятся к заявленным вариантам осуществления установки.

Наконец, в настоящем изобретении предоставлен кристаллический сульфат аммония, полученный способом по изобретению.

Способ и установка согласно настоящему изобретению особенно эффективны, поскольку для снижения температуры в секции реакции перегруппировки Бекмана требуется меньше охлаждающей воды. Кроме того, для выпаривания воды в секции кристаллизации сульфата аммония требуется меньше тепла от источника, внешнего по отношению к процессу. Сниженное потребления тепла от источника, внешнего по отношению к процессу, и снижение потребности в охлаждающей воде приводят к снижению затрат, меньшему потреблению энергии и уменьшению углеродного следа.

Способ изобретения осуществляют в промышленном масштабе, то есть при использовании установки промышленного масштаба. Под промышленным масштабом имеют в виду производительность или установку, способную функционировать с производительностью по меньшей мере 1000 кг ε-капролактама в час и по меньшей мере 1000 кг кристаллического сульфата аммония в час, более предпочтительно, по меньшей мере 5000 кг ε-капролактама в час и по меньшей мере 5000 кг кристаллического сульфата аммония в час, и наиболее предпочтительно, по меньшей мере 10000 кг ε-капролактама в час и по меньшей мере 10000 кг кристаллического сульфата аммония в час.

Способ изобретения, как правило, представляет собой непрерывный процесс. Использованный в описании термин «непрерывный процесс» относится к способу, включающему две или более стадий процесса (или единичных операций), так что продукт, выходящий с одной стадии процесса, передается непосредственно на следующую стадию процесса без прерывания и/или без необходимости собирать весь объем выходящего продукта одной стадии процесса перед выполнением следующей стадии процесса. Другими словами, в случае описанного выше непрерывного способа нет необходимости завершать какую-либо стадию процесса перед началом следующей стадии процесса, а жидкости процесса и промежуточный теплоноситель, при его наличии, непрерывно перемещаются по относящимся к нему стадиям процесса. Таким образом, «непрерывный» можно понимать как противоположность «периодическому» процессу. В способе изобретения две или более технологических стадии можно осуществлять одновременно в течение по меньшей мере части их продолжительности. Обычно, если способ изобретения проводят в виде непрерывного процесса, все стадии от a) до h) осуществляют одновременно. Поэтому в случае непрерывного процесса бесполезно назначать определенный порядок стадий процесса. В непрерывном процессе существует порядок в пространстве, в отличие от периодического процесса, который имеет порядок во времени. В частности, в настоящем раскрытии не предполагается алфавитный порядок стадий процесса.

На стадии a) способа изобретения (i) оксим циклогексанона и (ii) олеум и/или серную кислоту подают в секцию реакции перегруппировки Бекмана, где на стадии b) происходит перегруппировка Бекмана. В результате вырабатывается теплота и образуется реакционная смесь, содержащая ε-капролактам. На стадии c) реакционную смесь, содержащую ε-капролактам, выгружают из секции реакции перегруппировки Бекмана. В способе изобретения для проведения стадий от а) до с) можно использовать обычные секции реакции перегруппировки Бекмана. Предпочтительно, используют петлевой реактор, содержащий циркулирующую реакционную смесь, в который подают (i) оксим циклогексанона и (ii) олеум и/или серную кислоту и из которого отводят смесь, содержащую ε-капролактам. Подобные петлевые реакторы описаны, например, в WO 2004/103964 A1.

Еще более предпочтительно многостадийный процесс перегруппировки Бекмана осуществляют в секции реакции перегруппировки Бекмана согласно изобретению. Это способствует сокращению количества одновременно образующегося сульфата аммония на стадии нейтрализации после жидкофазного процесса перегруппировки Бекмана. В WO 2004/103964 A1 раскрыт подобный многостадийный непрерывный способ производства капролактама путем перегруппировки Бекмана циклогексанона. В предпочтительном варианте осуществления изобретения многостадийный способ перегруппировки Бекмана включает стадии a) подачи (i) олеума и (ii) оксима циклогексанона в первую реакционную смесь, содержащую капролактам, серную кислоту и SO3, b) подачу (iii) части первой реакционной смеси и (iv) оксима циклогексанона во вторую реакционную смесь, содержащую капролактам, серную кислоту и SO3, c) отбор части второй реакционной смеси. Двухстадийная перегруппировка получается в том случае, когда часть, отбираемую из второй реакционной смеси, направляют на стадию нейтрализации. В трехстадийном варианте осуществления способ включает a) подачу (i) олеума и (ii) оксима циклогексанона в первую реакционную смесь, содержащую капролактам, серную кислоту и SO3, b) подачу (iii) части первой реакционной смеси и (iv) оксима циклогексанона во вторую реакционную смесь, содержащую капролактам, серную кислоту и SO3, c) отбор части второй реакционной смеси, d) подачу (v) части второй реакционной смеси и (vi) оксима циклогексанона в третью реакционную смесь, содержащую капролактам, серную кислоту и SO3, e) отбор части третьей реакционной смеси, при этом часть, которую отбирают из третьей реакционной смеси, направляют на стадию нейтрализации.

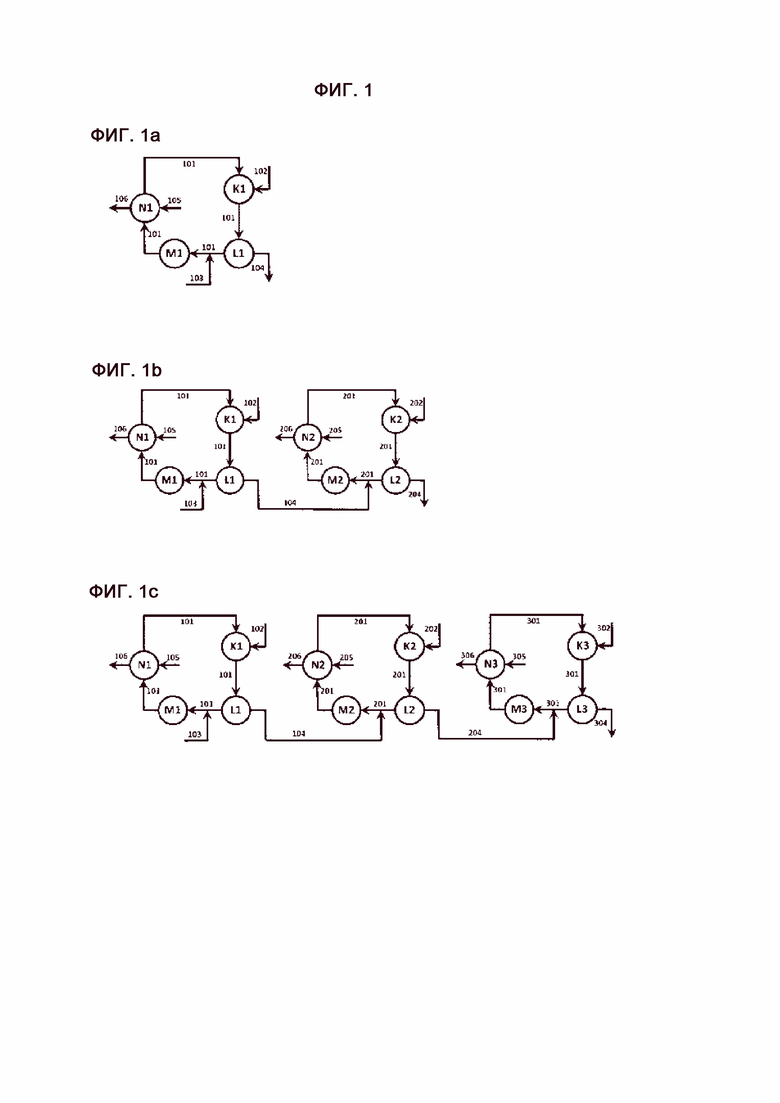

В подобных многостадийных процессах перегруппировки жидкофазную перегруппировку Бекмана на каждой стадии предпочтительно осуществляют в циркулирующей реакционной смеси, содержащей капролактам, серную кислоту и SO3, путем непрерывной подачи оксима циклогексанона и, отдельно от него, олеума (первая стадия) соответственно количеству циркулирующей реакционной смеси, отобранной с предыдущей стадии (при наличии), в циркулирующую реакционную смесь, и путем непрерывного отбора количества циркулирующей реакционной смеси, эквивалентного количеству оксима циклогексанона и количества олеума (первая стадия) соответственно количеству циркулирующей реакционной смеси, отобранной с предыдущей стадии (при ее наличии), введенного в циркулирующую реакционную смесь, и путем непрерывной подачи указанного количества на следующую стадию (при ее наличии). На последней стадии многостадийного процесса перегруппировки производят отбор части циркулирующей реакционной смеси, эквивалентной количеству оксима циклогексанона, и это количество циркулирующей реакционной смеси, отобранное на предыдущей стадии, вводят в циркулирующую реакционную смесь на последней стадии; из указанной части выделяют капролактам. Первая реакционная смесь, вторая реакционная смесь и необязательная третья реакционная смесь содержат капролактам, серную кислоту и SO3. Такие процессы многостадийной перегруппировки Бекмана, применимые в настоящем изобретении, также описаны ниже в отношении приведенных ниже фиг. 1b, 1c и 3.

В случае, когда секция реакции перегруппировки Бекмана представляет собой секцию реакции многостадийной перегруппировки Бекмана, теплоту реакции, отведенную из секции реакции перегруппировки Бекмана на стадии d), предпочтительно отводят на первой стадии секции реакции перегруппировки Бекмана. Этот особенно экономически выгодно, поскольку количество тепла, выработанное на первой стадии, намного выше, чем на последующей(последующих) стадии.

В одностадийных или многостадийных процессах жидкофазной перегруппировки Бекмана на каждой стадии (циркулирующие) реакционные смеси содержат капролактам, серную кислоту и SO3. В случае вариантов осуществления изобретения, в которых используют многостадийный процесс перегруппировки Бекмана, применимы следующие дополнительные предпочтительные признаки. Первая реакционная смесь (первая стадия), вторая реакционная смесь (вторая стадия), и необязательная третья реакционная смесь (третья стадия) содержат капролактам, серную кислоту и SO3. Молярное соотношение M в реакционной смеси определяют как (nSO3 + nH2SO4) / nCap, в которой nSO3 = количество SO3 в реакционной смеси в молях (1 моль SO3 соответствует 80 г), nH2SO4 = количество H2SO4 в реакционной смеси в молях (1 моль H2SO4 соответствует 98 г), и nCap = количество капролактама в реакционной смеси в молях (1 моль капролактама соответствует 113 г).

Молярное отношение M в реакционной смеси предпочтительно составляет от 1 до 2,2, более предпочтительно от 1,1 до 1,9. Молярное отношение M предпочтительно различно для каждой реакционной смеси. Молярное отношение M в первой, второй и, при наличии, в третьей реакционной смеси далее называется в настоящем описании M(1), M(2) и M(3), соответственно. Предпочтительно, M(2) меньше M(1). Предпочтительно, M(3) меньше M(2). В предпочтительном варианте осуществления M(1) составляет от 1,2 до 2,2, предпочтительно от 1,4 до 1,9, более предпочтительно от 1,5 до 1,8. В предпочтительном варианте осуществления M(2) составляет от 1,0 до 1,6, предпочтительно от 1,2 до 1,5. В предпочтительном варианте осуществления M(3) составляет от 1,0 and 1,4, и предпочтительно от 1,0 до 1,3. В настоящем описании значение M относится, в частности, к значению в реакционной смеси, полученному после подачи в данную реакционную смесь оксима циклогексанона. Предпочтительные значения M можно получить, подавая оксим циклогексанона на различных стадиях процесса в соответствующих количествах и применяя соответствующие количества олеума с соответствующей концентрацией SO3.

Концентрация SO3 в реакционных смесях, содержащих капролактам, серную кислоту и SO3, предпочтительно выше 6 мас. %, более предпочтительно выше 8 мас. % и еще более предпочтительно выше 10 мас. %. Из практических соображений концентрация SO3 в реакционных смесях обычно меньше 20 мас. %, например, меньше 18 мас. % или меньше 17 мас. %. Под концентрацией SO3 (выраженной в мас. %) подразумевается количество SO3 (выраженное в граммах) относительно общего количества (выраженного в граммах) реакционной смеси, включающей серную кислоту, SO3 и капролактам. Концентрация SO3 предпочтительно различна для каждой реакционной смеси. Концентрация SO3 в первой, второй и, при наличии, в третьей реакционной смеси далее называется в настоящем описании CSO3(1), CSO3(2) и CSO3(3), соответственно. Предпочтительно, CSO3(1) составляет от 3 до 20 мас. %, предпочтительно выше 5 мас. %, а более предпочтительно, выше 6 мас. %. Преимуществом более высоких значений CSO3(1) является то, что CSO3(2) можно поддерживать во второй реакционной смеси на высоком уровне без необходимости подачи олеума во вторую реакционную смесь. CSO3(1) предпочтительно меньше 18 мас. % и еще более предпочтительно, меньше 17 мас. %. Предпочтительно, CSO3(2) составляет от 2 до 20 мас. %, более предпочтительно выше 6 мас. %, более предпочтительно выше 8 мас. %. CSO3(2) предпочтительно меньше 18 мас. % и еще более предпочтительно меньше 16 мас. %. Предпочтительно, CSO3(3) составляет от 4 до 18 мас. %, предпочтительно выше 6 мас. %, более предпочтительно выше 8 мас. %. CSO3(3) предпочтительно меньше 17 мас. % и еще более предпочтительно меньше 16 мас. %. В настоящем описании концентрация SO3 относится, в частности, к концентрации SO3 в реакционной смеси, полученной после подачи в данную реакционную смесь оксима циклогексанона. Предпочтительные значения концентрации SO3 можно получить, подавая оксим циклогексанона на различных стадиях в соответствующих количествах, и применяя соответствующие количества олеума с соответствующей концентрацией SO3.

Температура, при которой осуществляют жидкофазную перегруппировку Бекмана, предпочтительно составляет от 70°C до 125°C, более предпочтительно от 75°C до 110°C. В случае многостадийного процесса температура различна для каждой реакционной смеси. Температура в первой, второй и, при наличии, в третьей реакционной смеси далее называется в настоящем описании T(1), T(2) и T(3), соответственно. Предпочтительно T(1) составляет от 70°C до 125°C, более предпочтительно от 75°C до 115°C, еще более предпочтительно от 75°C до 110°C. Предпочтительно T(2) составляет от 70°C до 125°C, более предпочтительно от 75°C до 115°C, еще более предпочтительно от 75 до 110°C. Предпочтительно T(3) составляет от 70°C до 125°C, и более предпочтительно от 75°C до 115°C, еще более предпочтительно от 70°C до 110°C. В настоящем описании температура относится, в частности, к значению в реакционной смеси, полученному после подачи в данную реакционную смесь оксима циклогексанона.

Реакционную смесь, содержащую ε-капролактам, которую выгружают на стадии с), обычно подвергают последующей реакции нейтрализации основанием, предпочтительно водным раствором аммиака, которое добавляют к реакционной смеси перегруппировки Бекмана, получая нейтрализованную смесь перегруппировки Бекмана. В предпочтительном варианте осуществления нейтрализованную смесь после этого разделяют на водную фазу сульфата аммония и фазу сырого ε-капролактама. В следующем предпочтительном варианте осуществления указанная водная фаза сульфата аммония, необязательно после дополнительных стадий экстракции и/или очистки, таких как перегонка с паром и/или стадий регулирования рН, таких как добавление аммиака или серной кислоты, представляет собой водную жидкость, содержащую сульфат аммония, которую упоминают на стадии e) и которую подают в секцию кристаллизации сульфата аммония в способе изобретения. Преимуществом этого является особенно эффективное использование теплоты реакции, а также побочных продуктов одного и того же производственного процесса. Фазу сырого ε-капролактама обычно обрабатывают путем применения нескольких стадий очистки, которые обычно включают стадии экстракции, перегонки и концентрирования, в результате чего получают чистый ε-капролактам.

Предпочтительно, оксим циклогексанона, который подают в секцию реакции перегруппировки Бекмана на стадии а), образуется в процессе получения оксима циклогексанона, выбранного из группы, включающей способ Рашига, способ на основе гидрирования NO в серной кислоте, способ HPO®, способ аммоксимирования и способ фотонитрозирования. Более предпочтительно, оксим циклогексанона, который подают в секцию реакции перегруппировки Бекмана, образуется в процессе получения оксима циклогексанона, выбранного из группы, включающей способ Рашига, способ на основе гидрирования NO в серной кислоте, способ HPO® и способ аммоксимирования. Найдено, что указанные способы приводят к получению оксима циклогексанона особенно высокого качества.

Перегруппировка Бекмана является высоко экзотермичным процессом, который в предшествующей области техники требовалось контролировать при помощи системы охлаждения. Кроме того, в соответствии с изобретением, температуру реакционной смеси перегруппировки Бекмана необходимо поддерживать в интервале примерно от 70°С примерно до 125°С, предпочтительно примерно от 75°С примерно до 110°С. В соответствии с настоящим изобретением, традиционные системы охлаждения уровня техники по меньшей мере частично заменены теплообменниками, которые отводят часть теплоты реакции из секции реакции перегруппировки Бекмана и передают ее (непосредственно или при помощи промежуточного теплоносителя) в секцию кристаллизации сульфата аммония, вместо (только лишь) охлаждающей воды, как в предшествующем уровне техники. Наряду с теплообменниками, указанными на стадии d), реакция перегруппировки Бекмана, согласно изобретению, может также включать одну или несколько систем охлаждения для дополнительного регулирования температуры реакции перегруппировки Бекмана. В предпочтительном варианте осуществления в секции реакции перегруппировки Бекмана или в случае использования многостадийного процесса перегруппировки Бекмана, по меньшей мере на первой стадии многостадийного процесса перегруппировки Бекмана не применяют систему охлаждения с использованием охлаждающей воды, кроме еще одного теплообменника, указанного на стадии d). Преимущество этого состоит в том, что теплоту реакции используют более эффективно, чем на нагрев охлаждающей воды.

В соответствии с изобретением, секция кристаллизации сульфата аммония, описанная на стадиях e)-f), включает одну или несколько установок испарительной кристаллизации. В предпочтительном варианте осуществления одну или несколько установок испарительной кристаллизации выбирают из группы, включающей кристаллизаторы Осло (с псевдоожиженным слоем), кристаллизаторы с циркуляционной трубой и перегородкой (DTB) и кристаллизаторы с принудительной циркуляцией, или их смеси. Особенно предпочтительны кристаллизаторы Осло, или кристаллизаторы с псевдоожиженным слоем. Их использование позволяет получать высокие выходы и кристаллы большого размера. На стадии g) способа изобретения, в результате испарительной кристаллизации в секции кристаллизации сульфата аммония образуются кристаллы сульфата аммония. После этого кристаллы сульфата аммония можно выделить в одной или нескольких секциях разделения маточного раствора/кристаллического сульфата аммония (например, в центрифугах). Кроме того, затем кристаллы сульфата аммония, как правило, сушат в одной или более сушильных установках (например, в псевдоожиженном слое). В предпочтительном варианте осуществления жидкость, содержащая сульфат аммония, указанная на стадиях e) и f), представляет собой раствор сульфата аммония, т.е. раствор, содержащий сульфат аммония. Как правило, данная жидкость или раствор содержит сульфат аммония в количестве от 30 мас. % до 45 мас. %, обычно в количестве 40 мас. % до 44 мас. %. Как правило, остаток в основном представляет собой воду. Таким образом, жидкость или раствор, содержащий сульфат аммония, представляет собой водную жидкость или раствор, содержащий сульфат аммония. В одном варианте осуществления жидкость, содержащая сульфат аммония, содержит воду и сульфат аммония в количестве свыше 95 мас. %, в частности, свыше 97,5 мас. %. Остаток может представлять органические и/или неорганические примеси.

Для кристаллизации путем выпаривания необходим подвод тепла (обычно в виде пара) для выпаривания водного растворителя и концентрирования оставшегося раствора. В предпочтительном варианте осуществления две или более установки испарительной кристаллизации объединяют в многоступенчатую конфигурацию и вместе они составляют секцию кристаллизации сульфата аммония. Данная многоступенчатая конфигурация является предпочтительной, поскольку она позволяет сохранять тепло, необходимое для испарительной кристаллизации. В многоступенчатой конфигурации водный растворитель выпаривают в последовательно расположенных установках кристаллизации, в каждой из которых поддерживается более низкое давление, чем в последней. Поскольку температура кипения воды снижается по мере понижения давления, пар, выкипающий в одной установке испарительной кристаллизации, можно использовать для нагревания следующей, и только для первой установки испарительной кристаллизации (находящейся под самым высоким давлением) требуется внешний источник тепла. В предшествующей области данный внешний источник тепла представлял пар, чаще всего генерируемый котельной, работающей на топливе. Настоящее изобретение позволяет сократить или полностью избавиться от расходования этого внешнего пара, необходимого для испарительной кристаллизации сульфата аммония в предшествующем уровне техники. Это достигается при помощи стадий d), f) и h) способа изобретения. В соответствии с изобретением теплоту реакции перегруппировки Бекмана передают при помощи теплообменников в секцию кристаллизации сульфата аммония. Неожиданно изобретателями было найдено, что благодаря этому можно частично или даже полностью заменить пар, необходимый в предшествующем уровне техники для испарительной кристаллизации. При использовании многоступенчатой конфигурации кристаллизаторов в секции кристаллизации сульфата аммония на стадии f) тепло вводят по меньшей мере в установку испарительной кристаллизации, которая функционирует при самой высокой температуре. Соответственно, в предпочтительном варианте осуществления секция испарительной кристаллизации сульфата аммония включает две или более установки испарительной кристаллизации, функционирующие при различных температурах, при этом на стадии f) тепло подают в установку испарительной кристаллизации, которая функционирует при самой высокой температуре.

Отличительной чертой настоящего изобретения является то, что теплоту реакции по меньшей мере частично или полностью передают из секции реакции перегруппировки Бекмана в секцию кристаллизации сульфата аммония при помощи одного или нескольких теплообменников. Это является предметом стадий d), f) и h) способа изобретения. Использованный в описании термин «теплообменник» представляет собой устройство для передачи тепла от одного потока жидкости другому. Теплообменник может представлять собой теплообменник прямого (в котором потоки флюида смешиваются), или непрямого (в котором потоки флюида отделены друг от друга разделительной стенкой) действия. Все упомянутые в описании теплообменнике являются теплообменниками непрямого действия. Теплообменник непрямого действия включает по меньшей мере две камеры с разделительной стенкой. В простейшем виде он состоит из двух камер. Через разделительную стенку тепло передается от жидкости, находящейся в первой камере, жидкости, находящейся во второй камере. Каждая камера независимо может иметь длинный путь и большое отношение площади поверхности к объему для облегчения теплопередачи. Теплообменники непрямого действия известны специалисту в данной области техники. Примеры теплообменников непрямого действия, подходящих для настоящего изобретения, представляют теплообменники кожухотрубного, пластинчатого и трубчатого типов. В соответствии с изобретением, особенно хороших результатов можно достигнуть, когда один или более теплообменников на стадиях d) и/или f) представляет собой кожухотрубный или пластинчатый теплообменник непрямого действия. Предпочтительным является пластинчатый теплообменник непрямого действия, поскольку он способен работать с большим потоком и допускает небольшую среднелогарифмическую разность температур (LMTD) между жидкостями, между которыми осуществляется теплопередача. Особенно предпочтительным является горизонтальный кожухотрубный теплообменник непрямого действия, поскольку его форма обеспечивает его прочность. Вертикальный кожухотрубный теплообменник непрямого действия, в частности, с падающей пленкой, особенно предпочтителен для производства пара путем испарения воды.

Поточный теплообменник в настоящем изобретении представляет собой теплообменник непрямого действия, в котором технологический флюид из одной части процесса передает тепло технологическому флюиду в другой части процесса. Технологический флюид в настоящем изобретении означает жидкость, содержащую реагенты, продукты или побочные продукты реакции перегруппировки Бекмана. Особенно подходящими технологическими флюидами, согласно изобретению, являются реакционный флюид перегруппировки Бекмана, т.е. реакционная смесь, содержащая ε-капролактам, описанная на стадии b), и жидкость, содержащая водный раствор сульфата аммония, которую используют на стадиях e)-g). Например, в способе изобретения поточный теплообменник непрямого действия можно использовать для одновременного осуществления стадий d), f) и h). В данном варианте осуществления реакционная жидкость перегруппировки Бекмана переносит тепло через стенку поточного теплообменника непрямого действия в жидкость, содержащую сульфат аммония, которая подвергнется или подвергается испарительной кристаллизации в секции кристаллизации сульфата аммония. В данном варианте осуществления не используют промежуточный теплоноситель.

Таким образом, стадии d) и f) могут относиться к одному и тому же или двум различным теплообменникам или системам из одного или нескольких теплообменников. В вариантах осуществления, в которых стадии d) и f) относятся к одному или более теплообменникам, они представляют собой описанные здесь поточные теплообменники непрямого действия. В вариантах осуществления, в которых стадии d) и f) относятся к различным одному или более теплообменникам (системам), они по-прежнему соединены таким образом, что тепло передается от секции реакции перегруппировки Бекмана к секции кристаллизации сульфата аммония. Обычно в данном варианте осуществления требуется промежуточный теплоноситель для переноса теплоты реакции, отведенной от секции реакции перегруппировки Бекмана при помощи одного или более теплообменников, указанных на стадии d), к следующему одному или более теплообменнику, указанному на стадии f), и, следовательно, к секции кристаллизации сульфата аммония. Практические эксперименты показали, что данный промежуточный теплоноситель может перемещаться по трубам на большие расстояния. Таким образом, один или несколько теплообменников, указанных на стадии d), и один или несколько теплообменников, указанных на стадии f), не обязательно должны находиться в непосредственной близости друг к другу, хотя это, конечно, выгодно с точки зрения экономии энергии и затрат.

В одном варианте осуществления настоящего изобретения один или несколько теплообменников, указанных на стадии d), представляют тот же самый один или несколько теплообменников, указанных на стадии f). В данном варианте осуществления каждый из одного или нескольких теплообменников одновременно отводит тепло из секции реакции перегруппировки Бекмана и передает тепло в секцию кристаллизации сульфата аммония. В этих экспериментах для передачи тепла из секции реакции перегруппировки Бекмана в секцию кристаллизации сульфата аммония обычно не используют промежуточный теплоноситель. Такой теплоперенос из секции реакции перегруппировки Бекмана в секцию кристаллизации сульфата аммония может осуществляться, например, через стенку поточного теплообменника непрямого действия. Например, в своем простейшем виде, общая стенка между секцией реакции перегруппировки Бекмана и секцией кристаллизации сульфата аммония, если они непосредственно соприкасаются друг с другом, может функционировать как теплообменник. Однако обычно термин «теплообменник», используемый в описании, означает агрегат, который соединен с фактическим реактором (реакторами) в секции реакции перегруппировки Бекмана и кристаллизатором в секции кристаллизации сульфата аммония, но отличается от них. Хотя это и предпочтительно, непосредственная близость секции реакции перегруппировки Бекмана и секции кристаллизации сульфата аммония не обязательна, поскольку жидкость из одной из этих секций можно перекачивать при помощи труб и насосов для приведения ее в контакт со стенкой другой секции, например, через один или несколько установленных там теплообменников. Например, реакционную смесь, содержащую ε-капролактам, полученную на стадии b), можно перевести из секции реакции перегруппировки Бекмана в место, где она придет в непосредственный контакт со стенкой секции кристаллизации сульфата аммония (лучше всего это осуществить с помощью установленных там одного или нескольких теплообменников), или жидкость, содержащую водный сульфат аммония, можно перевести из секции кристаллизации сульфата аммония в место, где она придет в непосредственный контакт со стенкой секции реакции перегруппировки Бекмана (опять же, лучше всего это осуществить с помощью установленных там одного или нескольких теплообменников), или и ту, и другую смесь можно перевести в отдельное место, где они будут контактировать друг с другом опосредованно, как правило, через стенку одного или нескольких теплообменников. В одном варианте осуществления смесь, содержащую ε-капролактам, полученную на стадии b), пропускают через первую камеру теплообменника непрямого действия, а жидкость, содержащую водный сульфат аммония, пропускают через вторую камеру теплообменника непрямого действия, за счет чего стадии d), f) и h) осуществляют в пределах одного теплообменника. Конечно, можно также использовать несколько таких поточных теплообменников.

В альтернативном варианте осуществления настоящего изобретения используют промежуточный теплоноситель для частичного или полного переноса теплоты реакции на стадии h), т.е. из секции реакции перегруппировки Бекмана в секцию кристаллизации сульфата аммония. Теплоноситель, используемый в данном описании, означает любой жидкий или газообразный флюид или их смеси, которые способны передавать тепло от одного теплообменника к другому. В настоящем раскрытии его называют промежуточным теплоносителем, поскольку он является промежуточным звеном между одним или несколькими теплообменниками, используемыми на стадии d), и одним или несколькими теплообменниками, используемыми на стадии f) способа настоящего изобретения, если они представляют собой не один и тот же один или несколько теплообменников, как в вариантах осуществления, описанных выше. Предпочтительно, промежуточный теплоноситель представляет собой жидкость (например, воду, масло, водный или органический раствор, расплавленную соль) и/или их пары. Термин «пар» используют в настоящем описании применительно по меньшей мере к частично газообразной форме соответствующей жидкости. Например, пар, определенный в настоящем описании, может быть фазой насыщенного газа, но также может быть фазой газа с небольшими каплями жидкости. В предпочтительном варианте осуществления использованный здесь термин «пар» относится к водяному пару (т.е. испаренной воде). Особенно хорошие результаты достигаются в случае, когда промежуточный теплоноситель представляет собой систему жидкость-газ, в частности, систему вода-пар. Это означает, что в способе изобретения промежуточный теплоноситель присутствует в виде жидкости (например, воды) и газа (например, пара). В предпочтительном варианте осуществления промежуточный теплоноситель изменяет свое агрегатное состояние в процессе способа изобретения, в частности, во время стадии h). В особенно предпочтительном варианте осуществления промежуточный теплоноситель представляет собой жидкость, которая по меньшей мере частично испаряется в процессе теплообмена, описанного на стадии d), т.е. по меньшей мере частично превращается в газ и по меньшей мере частично конденсируется в теплообменнике, указанном на стадии f) способа изобретения. Испарение промежуточного теплоносителя представляет собой особенно эффективный способ отведения теплоты реакции в один или более теплообменников, установленных в секции реакции перегруппировки Бекмана и описанных на стадии d). Образовавшиеся пары также могут быть особенно эффективно направлены в один или несколько теплообменников в секции кристаллизации сульфата аммония, описанной на стадии f). Температуру промежуточного теплоносителя, находящегося в виде пара, также можно повысить при помощи особенно выгодной технологии, такой как сжатие или вентиляторы, которая неприменима к жидкостям. Наконец, производство пара в качестве промежуточного теплоносителя в теплообменниках, описанных на стадии d), дает возможность снова конденсировать жидкий теплоноситель в теплообменниках на стадии f), что является одним из наиболее эффективных способов передачи теплопередачи через стенку теплообменников.

В предпочтительном варианте осуществления промежуточный теплоноситель представляет собой систему вода-пар, в частности, воду с низким содержанием твердых веществ и ионов (например, паровой конденсат или дистиллированную воду). Преимущество этого состоит в том, что промежуточный жидкий теплоноситель способен рециркулировать в непрерывно протекающем процессе снова и снова без образования отложений в процессе частого испарения в теплообменниках на стадии d). Такое образование отложений может привести к значительному загрязнению и необходимости очистки теплообменников, приводя к нежелательному простою установки. Таким образом, конденсат или дистиллированная вода также отличаются от обычной охлаждающей воды, которая содержит примеси, поскольку обычно не испаряется. Охлаждающую воду часто хранят в больших открытых резервуарах или башнях, что обусловливает необходимость добавления антимикробных агентов. В случае промежуточного теплоносителя согласно изобретению, который находится в замкнутом цикле и предпочтительно претерпевает циклы конденсации и испарения, в этом нет необходимости.

Однако помимо воды, можно использовать также другие теплоносители, известные специалистам в данной области, если они способны передавать тепло от теплообменников, упомянутых на стадии d), к теплообменникам, упомянутым на стадии f). Примерами подходящих альтернативных промежуточных теплоносителей являются органические соединения, в частности, термальные масла (например, теплоносители Dowtherm) и галогенсодержащие органические соединения. В частности, их можно выбрать из группы, включающей среду Dowtherm™ A, среду Dowtherm™ Q, среду Dowtherm™ SR-1.

Промежуточный теплоноситель может представлять жидкость, которую нагревают в секции реакции перегруппировки Бекмана и охлаждают в секции кристаллизации сульфата аммония. Он также может представлять жидкость, которая по меньшей мере частично испаряется в секции реакции перегруппировки Бекмана (в одном или более теплообменниках стадии d)) и необязательно, но предпочтительно, по меньшей мере частично конденсируется в секции кристаллизации сульфата аммония (в одном или более теплообменниках стадии f)). В предпочтительном варианте осуществления теплоноситель, загружаемый в один или более теплообменников, предназначенных для передачи тепла в секцию кристаллизации сульфата аммония на стадии f), находится в газообразном состоянии. В предпочтительном варианте осуществления промежуточный теплоноситель представляет собой воду, которая по меньшей мере частично испаряется в одном или более теплообменников на стадии d) и необязательно, но предпочтительно, по меньшей мере частично конденсируется в одном или более теплообменников на стадии f)). Теплопередача происходит очень эффективно, в частности, требуется относительно малогабаритное оборудование, в случае конденсации газообразного теплоносителя на поверхности. В этом случае теплопередача происходит при температуре кипения/конденсации.

Во избежание сомнений, «промежуточный теплоноситель», используемый в настоящем описании, не является «технологическим флюидом», используемым в настоящем описании. В частности, он не является компонентом реакции перегруппировки Бекмана или кристаллизации сульфата аммония, скорее, это отдельный компонент.

Особым преимуществом технологической схемы без применения промежуточного теплоносителя является то, что эффективность теплообмена при этом выше, чем при использовании промежуточного теплоносителя. Соответственно, для данной температуры смеси, содержащей ε-капролактам, полученной на стадии а), флюид, содержащий водный раствор сульфата аммония, можно нагреть до более высокой температуры, чем при использовании промежуточного теплоносителя.

Особым преимуществом технологической схемы с использованием промежуточного теплоносителя является то, что промежуточный теплоноситель можно нагреть до более высокой температуры перед переносом тепла в секцию кристаллизации сульфата аммония. Это может быть необходимо или выгодно, если температура, при которой теплота реакции, которую можно отвести из реакции перегруппировки Бекмана, недостаточно высока для нагрева промежуточного теплоносителя до температуры, при которой наиболее эффективно происходит кристаллизация сульфата аммония. В соответствии с предпочтительным вариантом осуществления стадии h) изобретения промежуточный теплоноситель применяют для передачи тепла от одного или более теплообменников, описанных на стадии d), к одному или более теплообменников, описанных на стадии f), а температуру данного промежуточного теплоносителя, выходящего из одного или более теплообменников, описанных на стадии d), дополнительно повышает перед тем, как направить его в один или более теплообменников, описанных на стадии f). Это особенно выгодно в тех случаях, когда теплоноситель (по меньшей мере частично) испаряется в секции реакции перегруппировки Бекмана. В этих случаях давление и температуру паров можно просто повысить за счет термического или механического сжатия паров (например, при помощи вентиляторов). Практические эксперименты показали, что вода представляет собой особенно полезный теплоноситель в способе изобретения. Для термического сжатия пара (ТСП) в качестве основного компонента способа используют паровой усилитель или эжектор. Пары, образующиеся в испарителе, соединяют с паром, находящимся под высоким давлением в усилителе, и образующийся поток пара, выпускаемый усилителем, является источником энергии для осуществления процесса испарения. Для механического сжатия пара (МСП) используется сжатие паров, образующихся в испарителе, до более высокого давления/температуры и их последующее повторное использование для нагрева в ходе процесса. Известно, что сжатие газа или пара приводит к повышению температуры. В случае МСП сжатие достигается за счет применения высокоскоростных центробежных компрессоров или двух или трех вентиляторов, установленных последовательно. В соответствии с изобретением, предпочтительным способом дальнейшего повышения температуры промежуточного теплоносителя является одно или несколько из следующих действий:

а) термическое сжатие пара,

b) механическое сжатие пара,

c) один или более высокоскоростных центробежных компрессоров и/или

d) один или более вентиляторов, установленных последовательно.

В следующем варианте осуществления изобретения промежуточный теплоноситель после испарения в одном или нескольких теплообменниках, указанных на стадии d), и после дальнейшего повышения температуры, но до того, как он попадет в один или несколько теплообменников, указанных на стадии f), частично или полностью охлаждается. Перегретый пар при определенном давлении представляет собой пар, температура которого превышает температуру конденсации или кипения пара при этом давлении. В такой ситуации можно отвести тепло от перегретого пара, не вызывая его конденсацию. Теплопередача перегретого пара относительно невысока и требует больших площадей поверхности теплообменника. Авторами изобретения найдено, что во многих случаях экономически выгоднее охладить промежуточный теплоноситель до того, как он попадет в один или более теплообменников, указанных на стадии f), и конденсируется там. В предпочтительном варианте осуществления охлаждение промежуточного теплоносителя достигается добавлением конденсата промежуточного теплоносителя. Предпочтительно, он может представлять собой конденсат промежуточного теплоносителя, полученный при конденсации газообразного промежуточного теплоносителя в одном или нескольких теплообменниках, указанных на стадии f). Например, в случае использования в качестве промежуточного теплоносителя воды, которую испаряют до состояния пара, охлаждение можно легко осуществить путем добавления воды, которая будет испаряться и понижать температуру пара. Конденсат промежуточного теплоносителя, используемый в настоящем описании, относится к жидкой фазе, полученной путем конденсации газообразного промежуточного теплоносителя. Например, вода представляет собой конденсат пара. Как газообразный теплоноситель, так и его конденсат могут содержать примеси.

Варианты осуществления, включающие охлаждение газообразного промежуточного теплоносителя, поясняются далее для воды как для предпочтительного промежуточного теплоносителя согласно изобретению. При нагревании воды до температуры кипения, она испаряется и превращается в насыщенный пар. При нагревании насыщенного пара выше температуры кипения воды образуется сухой пар, и в конечном итоге все следы влаги исчезают. Такой пар называется перегретым. Понижение температуры перегретого пара до температуры выше его температуры кипения не возвращает его обратно в исходное жидкое состояние. Однако снижение температуры насыщенного пара вернет его в прежнее состояние в виде капель воды. Перегретый пар обладает большей энергией и способен выполнять большую работу, чем насыщенный пар, но теплосодержание гораздо менее полезно. Это связано с тем, что перегретый пар имеет тот же коэффициент теплопередачи, что и воздух, что делает его изолятором и плохим проводником тепла. Поэтому для способа изобретения насыщенный пар, или лишь слегка перегретый пар предпочтительнее перегретого пара для состояния промежуточного теплоносителя, который поступает в один или несколько теплообменников, указанных на стадии f).

Предпочтительно, при использовании воды в качестве промежуточного теплоносителя генерируется перегретый пар, который переводят из перегретого состояния в насыщенное добавлением воды (например, парового конденсата) перед введением в один или более теплообменников, указанных на стадии f).

Как описано выше, теплоноситель, направляемый в один или более теплообменников, указанных на стадии f), предпочтительно находится в газообразном состоянии. Температура теплоносителя, направляемого в один или более теплообменников, указанных на стадии f), предпочтительно составляет от 35°C до 150°C, более предпочтительно от 85°C до 140°C, еще более предпочтительно от 100°C до 130°C. На практике хороших результатов можно достигнуть, если температура теплоносителя, направляемого в один или более теплообменников, предназначенных для переноса тепла в секцию кристаллизации сульфата аммония, составляет от 55°C до 150°C. Давление теплоносителя, направляемого в один или более теплообменников, указанных на стадии f), предпочтительно составляет от 1 кПа до 1 МПа, более предпочтительно от 10 кПа до 0,8 МПа. Взаимосвязь между давлением и температурой кипения известна. Например, при давлении 1 атм (приблизительно 101,325 Па) температура кипения воды составляет 100°C; при более высоком давлении температура кипения возрастает.

Признаки, описанные выше в связи со способом согласно изобретению, также применимы с соответствующими изменениями к установке согласно изобретению, которая подходит для осуществления способа изобретения. В простейшем виде указанная установка включает секцию реакции перегруппировки Бекмана и секцию кристаллизации сульфата аммония, а также один или более теплообменников, предназначенных для передачи тепла из секции реакции перегруппировки Бекмана в секцию кристаллизации сульфата аммония. Как отмечено выше, один или более теплообменников, упомянутых на стадиях d) и f), могут быть либо одинаковыми, либо различными. В случае, когда способ, осуществляемый при помощи установки изобретения, включает в себя промежуточный теплоноситель, установка изобретения будет включать систему труб, предназначенную для транспортировки промежуточного теплоносителя, отличную от одного или нескольких теплообменников, используемых на стадии d) к одному или нескольким теплообменникам, используемым на стадии f). В предпочтительном варианте осуществления данная установка также включает еще одну секцию в данной системе труб, в которой можно дополнительно повысить температуру промежуточного теплоносителя, как описано выше, и кроме того, необязательную секцию для охлаждения промежуточного теплоносителя, как также описано выше. Секция, в которой можно дополнительно повысить температуру промежуточного теплоносителя, может включать, например, термический паровой компрессор, механический паровой компрессор, один или более высокоскоростных центробежных компрессоров и/или один или более вентиляторов, установленных последовательно. Как секция, в которой можно дополнительно повышать температуру промежуточного теплоносителя, так и секция охлаждения промежуточного теплоносителя расположены между одним или более теплообменниками, указанными на стадиях d) и f), и соединены с ними трубопроводом.

Преимущество изобретения состоит в отсутствии необходимости вводить в процесс теплоту, получаемую за счет сжигания топлива, при помощи одного или нескольких теплообменников, предназначенных для передачи тепла в секцию кристаллизации сульфата аммония. В частности, не нужно вводить тепло, получаемое за счет сжигания топлива, в секцию кристаллизации сульфата аммония. Если в секцию кристаллизации сульфата аммония не подают или подают крайне мало тепла, получаемого за счет сжигания топлива, можно получать кристаллический сульфат аммония особенно экологически безопасным способом. Этот продукт также называют в настоящем описании «кристаллы экологически чистого сульфата аммония». Как известно, для испарительной кристаллизации сульфата аммония необходимо много энергии, в частности топлива и, следовательно, парниковых газов и т.д. В изобретении предоставлена возможность получать экологически чистый кристаллический сульфат аммония без указанного недостатка. Соответственно, изобретение также относится к кристаллам сульфата аммония, получаемым способом изобретения.

Настоящее изобретение будет более подробно объяснено на основе следующих чертежей.

На фиг. 1 представлены три примера секций реакций перегруппировки Бекмана, состоящих из одной или более последовательных стадий, в которые загружают как оксим циклогексанона, так и олеум и/или серную кислоту, и в которых образуется смесь, содержащая ε-капролактам, и в которых выделяется теплота реакции.

На фиг. 1a представлен пример одностадийной секции реакции перегруппировки Бекмана. Одностадийная секция реакции перегруппировки Бекмана включает смесительное устройство [K1], сборную емкость [L1], насос [M1] и один или несколько теплообменников [N1]. Первая смесь, содержащая ε-капролактам, циркулирует по трубопроводу [101]. Оксим циклогексанона и олеум (смесь серной кислоты и SO3) подают по трубопроводам [102] и [103], соответственно. Тепло передается от смеси, содержащей ε-капролактам, в одном или нескольких теплообменниках [N1] охлаждающей воде, которая поступает в один или несколько теплообменников по трубопроводу [105], а нагретую воду отводят по трубопроводу [106]. По трубопроводу [104] фракцию первой смеси, содержащую ε-капролактам, отбирают из сборной емкости [L1] и подают в секцию нейтрализации (не показана на фиг. 1а).

На фиг. 1b представлен пример двухстадийной секции реакции перегруппировки Бекмана. Первая стадия секции двухстадийной секции реакции перегруппировки Бекмана, по существу, аналогична одностадийной секции реакции перегруппировки Бекмана, показанной на фиг. 1а, за исключением того, что фракцию первой смеси, включающую ε-капролактам, отбираемую из сборной емкости [L1] по трубопроводу [104], подают не в секцию нейтрализации, а на вторую стадию двухстадийной установки реакции перегруппировки Бекмана. Вторая стадия двухстадийной секции реакции перегруппировки Бекмана включает смесительное устройство [K2], сборную емкость [L2], насос [M2] и один или несколько теплообменников [N2]. Вторая смесь, содержащая ε-капролактам, циркулирует по трубопроводу [201]. Оксим циклогексанона подают по трубопроводу [202]. Тепло передают из смеси, содержащей ε-капролактам, в одном или нескольких теплообменниках [N2] охлаждающей воде, которая поступает в один или несколько теплообменников по трубопроводу [205], а нагретую воду отводят по трубопроводу [206]. По трубопроводу [204] фракцию второй смеси, содержащую ε-капролактам, отбирают из сборной емкости [L2] и подают в секцию нейтрализации (не показана на фиг. 1b).

На фиг. 1c представлен пример трехстадийной секции реакции перегруппировки Бекмана. Первая стадия и вторая стадия трехстадийной секции реакции перегруппировки Бекмана, по существу, аналогичны двухстадийной секции реакции перегруппировки Бекмана, показанной на фиг. 1b, за исключением того, что фракцию второй смеси, включающую ε-капролактам, отбираемую из сборной емкости [L2] по трубопроводу [204], подают не в секцию нейтрализации, а на третью стадию трехстадийной установки реакции перегруппировки Бекмана. Третья стадия трехстадийной секции реакции перегруппировки Бекмана включает смесительное устройство [K3], сборную емкость [L3], насос [M3] и один или несколько теплообменников [N3]. Третья смесь, содержащая ε-капролактам, циркулирует по трубопроводу [301]. Оксим циклогексанона подают по трубопроводу [302]. Тепло передают из смеси, содержащей ε-капролактам, в одном или нескольких теплообменниках [N3] охлаждающей воде, которая поступает в один или несколько теплообменников по трубопроводу [305], а нагретую воду отводят по трубопроводу [306]. По трубопроводу [304] фракцию третьей смеси, содержащую ε-капролактам, отбирают из сборной емкости [L3] и подают в секцию нейтрализации (не показана на фиг. 1с).

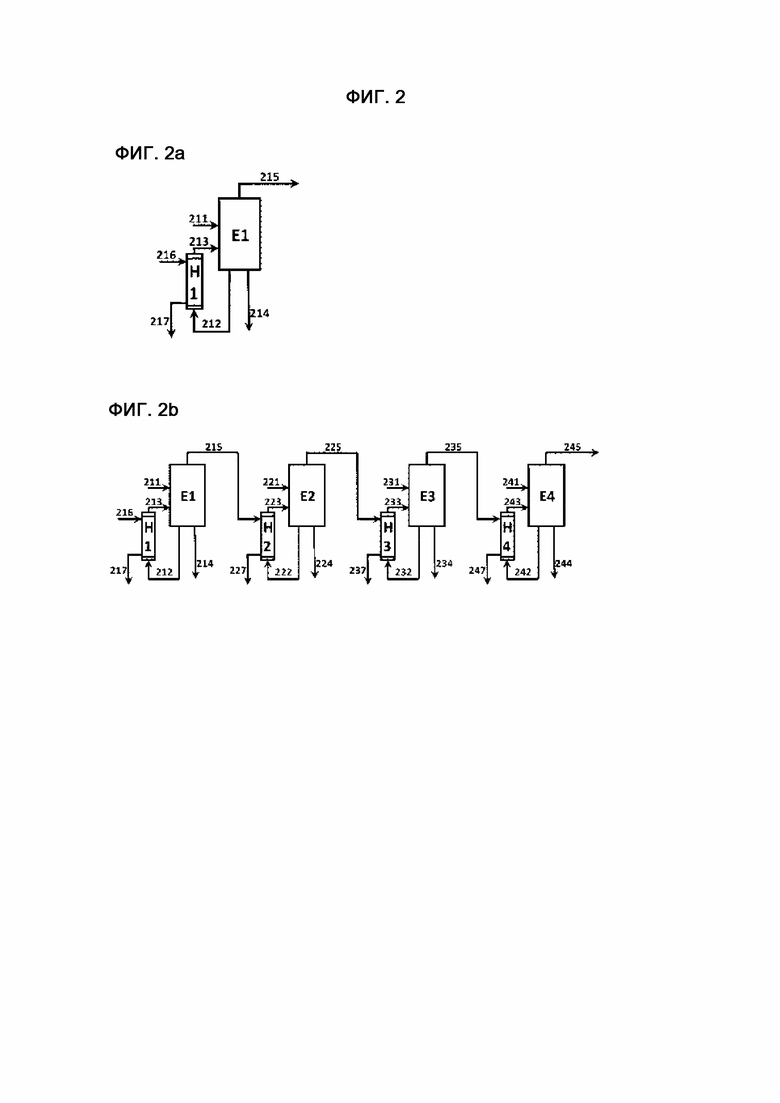

На фиг. 2 представлены два примера варианта осуществления кристаллизации испарительного типа для производства кристаллов сульфата аммония, в которых осуществляют подачу исходных растворов сульфата аммония.

На фиг. 2a показан вариант одноступенчатой кристаллизации испарительного типа для получения кристаллов сульфата аммония.

Исходный раствор сульфата аммония загружают по трубопроводу [211] в испарительный кристаллизатор [E1]. По трубопроводу [212] суспензию или раствор сульфата аммония выгружают из испарительного кристаллизатора [E1] и направляют в теплообменник [H1]. В теплообменнике [H1] суспензию или раствор сульфата аммония нагревают. Нагретую суспензию или раствор сульфата аммония отводят из теплообменника [H1] и направляют в испарительный кристаллизатор [E1] по трубопроводу [213]. Суспензию сульфата аммония выгружают из испарительного кристаллизатора [E1] в центрифугу (не показана) для получения кристаллов сульфата аммония по трубопроводу [214]. Водяной пар выводят из испарительного кристаллизатора [Е1] и направляют в конденсатор (не показан) по трубопроводу [215]. Теплообменник [H1] нагревают паром, который подают по трубопроводу [216], а конденсат пара выводят из теплообменника [H1] по трубопроводу [217].

На фиг. 2b представлен вариант осуществления четырехступенчатой кристаллизации испарительного типа для производства кристаллического сульфата аммония. Первая ступень нагревается непосредственно паром, водяные пары, выходящие из первого испарительного кристаллизатора, используют для нагревания второй ступени. Пары со второй ступени используют для нагревания третьей ступени. Пары третьей ступени используют для нагревания четвертой ступени. Пары из четвертой ступени направляют в конденсатор (не показан) и выводят из системы.

Исходные растворы сульфата аммония подают по трубопроводам [211], [221], [231] и [241] в испарительные кристаллизаторы [E1], [E2], [E3] и [E4] соответственно. По трубопроводам [212], [222]. [232] и [242] суспензии или растворы сульфата аммония подают в испарительные кристаллизаторы [E1], [E2], [E3] и [E4], соответственно, и направляют в теплообменники [H1], [H2], [H3] и [H4], соответственно. В теплообменниках [H1], [H2], [H3] и [H4] суспензии или растворы сульфата аммония нагревают. Нагретые суспензии или растворы сульфата аммония выводят из теплообменников [H1], [H2], [H3] и [H4] и направляют в испарительные кристаллизаторы [E1], [E2], [E4] и [E4], соответственно, по трубопроводам [213], [223], [233] и [243], соответственно. Суспензии сульфата аммония выводят из испарительных кристаллизаторов [E1], [E2], [E3] и [E4] в одну или более центрифуг (не показаны) для выделения кристаллов сульфата аммония по трубопроводам [214], [224], [234] и [244], соответственно. Водяной пар отводят из испарительных кристаллизаторов [E1], [E2] и [E3] и подают в теплообменники [H2], [H3] и [H4], соответственно, по трубопроводам [215], [225] и [235], соответственно. Конденсат выводят из теплообменников [H2], [H3] и [H4] по трубопроводам [227], [237] и [247], соответственно. Водяной пар отводят из испарительного кристаллизатора [E4] и направляют в конденсатор (не показан) по трубопроводу [245]. Теплообменник [H1] нагревают паром, подведенным по трубопроводу [216], а конденсат пара выводят из теплообменника [H1] по трубопроводу [217].

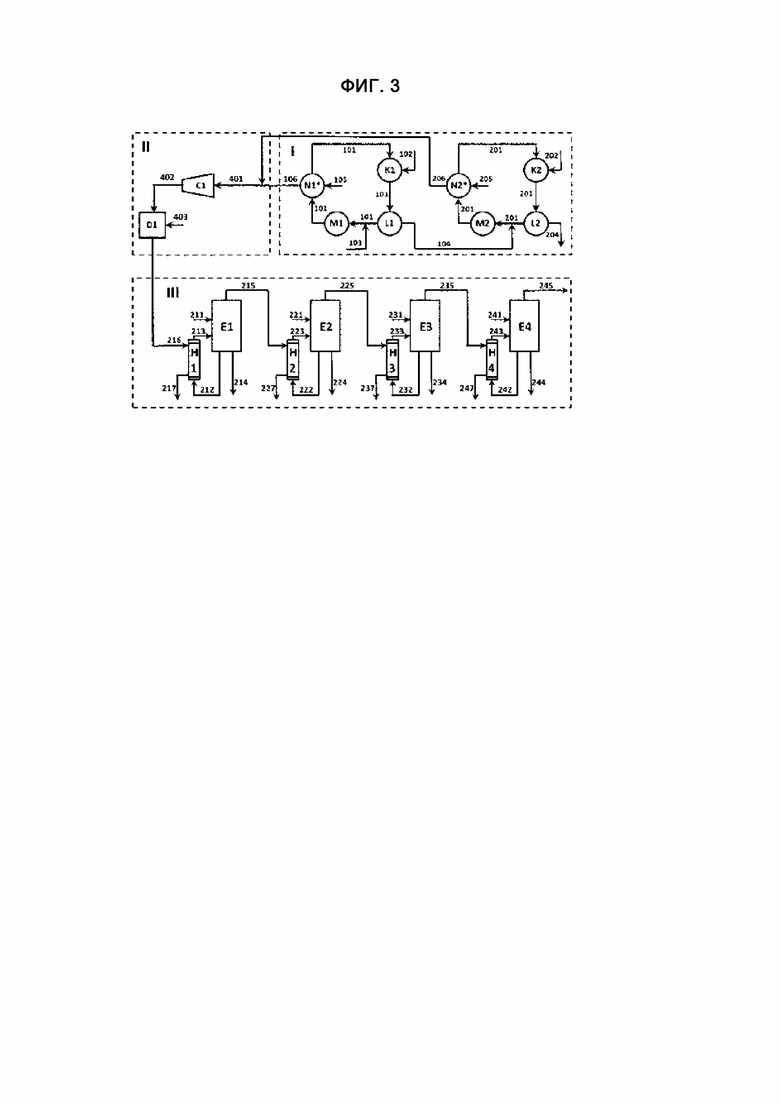

На фиг. 3 представлен пример аппарата, состоящего из трех секций:

- Секции [I] реакции перегруппировки Бекмана, состоящей из двух последовательных ступеней, на которые подают как оксим циклогексанона, так и олеум и/или серную кислоту, и в которой образуется и из которой выводят смесь, содержащую ε-капролактам, и в которой выделяется теплота реакции. Часть этой теплоты реакции используют для получения пара и выводят из этой секции.

- Секции сжатия/охлаждения [II], в которую подводят пар, образующийся в двухступенчатой секции реакции перегруппировки Бекмана, и воду для охлаждения сжатого пара. Охлажденный перегретый пар выводят из данной секции.

- Вариант осуществления [III], состоящий из четырех установок испарительной кристаллизации для производства кристаллов сульфата аммония, функционирующий в составе многоступенчатой конфигурации. Исходный раствор сульфата аммония подают в четыре установки испарительной кристаллизации, а суспензии сульфата аммония выводят из них. Охлажденный перегретый пар, отводимый из секции сжатия/охлаждения, направляют в данный вариант осуществления [III].

Двухступенчатая секция [I] реакции перегруппировки Бекмана, по существу, аналогична двухступенчатой секции реакции перегруппировки Бекмана, показанной на фиг. 1b, за исключением того, что теплообменники [N1*] и [N2*] предназначены для производства пара. Тепло передается из содержащих ε-капролактам смесей в одном или более теплообменников [N1*] и [N2*] промежуточному теплоносителю. В качестве промежуточного теплоносителя используют воду с низким содержанием твердых веществ и ионов (например, паровой конденсат или дистиллированную воду). Эту воду направляют в один или более теплообменников [N1*] и [N2*] по трубопроводам [105] и [205] соответственно. В одном или более теплообменниках [N1*] и [N2*] вода испаряется, а образующийся пар выпускают по трубопроводам [106] и [206] соответственно.

В секции сжатия/пароохлаждения [II] трубы для транспортировки пара [106] и [206] объединяют в трубопровод [401], и перемещаемый пар вводят в одно или несколько устройств для повышения его температуры за счет сжатия пара [C1] (например, термические паровые компрессоры, механические паровые компрессоры, высокоскоростные центробежные компрессоры, вентиляторы или их комбинации). Сжатый пар, находящийся в перегретом состоянии, выпускают из одного или нескольких устройств для сжатия пара [C1] и подают на станцию пароохлаждения [D1] по трубопроводу [402]. Воду с низким содержанием твердых веществ и ионов (например, паровой конденсат) подают на станцию пароохлаждения [D1] по трубопроводу [403]. На станции пароохлаждения [D1] получают охлажденный пар с пониженным уровнем перегрева по сравнению с уровнем перегрева пара, подаваемого по трубопроводу [402]. Охлажденный перегретый пар, полученный на станции пароохлаждения [D1], отводят по трубопроводу [216]. Необязательно, часть пара в трубопроводах [106], [206] и/или [401] не подают в одно или более устройств для сжатия пара [C1], однако ее направляют для другого применения (не показано на фиг. 3). Секции [C1] и [D1] необязательны.

Секция [III] кристаллизации сульфата аммония включает четыре установки испарительной кристаллизации для производства кристаллического сульфата аммония. По существу, она аналогична варианту осуществления, представленному на фиг. 2b, за исключением того, что в теплообменник [H1] загружают не внешний пар из котельной, работающей на природном газе, а охлажденный перегретый пар, полученный на станции пароохлаждения [D1] по трубопроводу [216]. Необязательно, часть охлажденного перегретого пара, полученного на станции пароохлаждения [D1], направляют не в секцию [III], а используют другим образом (не показано на фиг. 3).

Настоящее изобретение иллюстрировано следующими примерами, но не ограничивается ими.

Примеры и сравнительные примеры осуществляли на промышленных установках непрерывного действия, на которых получают как ε-капролактам, так и кристаллический сульфат аммония.

Сравнительный пример 1

В промышленности оксим циклогексанона производят с использованием как способа Рашига, так и способа HPO®. В оксиме циклогексанона, произведенном способом HPO®, содержание воды составляет меньше 0,1 мас. %. В оксиме циклогексанона, произведенном способом Рашига, содержание воды составляет примерно 4,5 мас. %. Оксим циклогексанона и олеум подавали в двухступенчатую секцию реакции перегруппировки Бекмана. Использовали заводскую установку, описанную на фиг. 1b. Тепло, выделяющееся в двухступенчатой секции реакции перегруппировки Бекмана, передавали охлаждающей воде через теплообменники непрямого действия. Реакционную смесь, содержащую ε-капролактам, полученный на второй ступени секции реакции перегруппировки Бекмана, направляли из секции реакции перегруппировки Бекмана в секцию нейтрализации, в которую также загружали водный раствор аммиака. В секции нейтрализации получали двухфазную систему (водную фазу сульфата аммония и водную фазу ε-капролактама). Водную фазу ε-капролактама экстрагировали бензолом в противоточной экстракционной колонне, получая смесь капролактам-бензол. ε-Капролактам выделяли из указанной смеси капролактам-бензол в непрерывном режиме в противоточной экстракционной колонне при экстракции водой, получая смесь капролактам-вода. Из указанной смеси капролактам-вода после очистки (включая стадии ионообменной обработки и перегонки) получали ε-капролактам высокого качества, который можно было использовать для всех коммерческих применений ε-капролактама.

Примерно 15 т/ч оксима циклогексанона подавали на первую ступень секции реакции перегруппировки Бекмана по трубопроводу [102]. Данный оксим циклогексанона представлял собой смесь оксима циклогексанона, полученного способом Рашига, и оксима циклогексанона, полученного способом HPO®. Примерно 4 т/ч оксима циклогексанона подавали на вторую ступень секции реакции перегруппировки Бекмана по трубопроводу [202]. Примерно 19 т/ч олеума (смесь серной кислоты и SO3) подавали по трубопроводу [103].

Значения температуры смесей, содержащих ε-капролактам, выходящих из смесительных устройств [K1] и [K2], составляли примерно 112°C и примерно 110°C соответственно. Значения температуры смесей, содержащих ε-капролактам, выходящих из кожухотрубных теплообменников [N1] и [N2], составляли примерно 87°C и примерно 85°C соответственно. Температура нагретой охлаждающей воды, отводимой из обоих кожухотрубных теплообменников [N1] и [N2], составляла примерно 45°C.

Расход охлаждающей воды, подаваемой в кожухотрубные теплообменники [N1] и [N2], составлял примерно 400 м3/ч и примерно 100 м3/ч соответственно.

Молярные соотношения M(1) и M(2) реакционных смесей, содержащих ε-капролактам, выходящих с первой ступени и второй ступени, составляли примерно 1,6 и примерно 1,27 соответственно.

Общий выход капролактама (= молярному соотношению ε-капролактама, выходящего со второй ступени: оксиму циклогексанона, подаваемого на первую ступень и вторую ступень) двухступенчатой секции реакции перегруппировки Бекмана, значительно превышал 99%.

В сравнительном примере 1 показано, что ε-капролактам высокого качества можно производить в промышленном масштабе путем подачи оксима циклогексанона и олеума в двухступенчатую секцию реакции перегруппировки Бекмана, при этом реакционную смесь, содержащую ε-капролактам, полученную на второй ступени секции реакции перегруппировки Бекмана, выводят из секции реакции перегруппировки Бекмана и обрабатывают, как описано выше. Каждый из потоков охлаждающей воды, направляемых в теплообменники непрямого действия [N1] и [N2] для управления реакцией путем отвода тепла, образующегося в обеих секциях двухступенчатой секции реакции перегруппировки Бекмана, составлял примерно 30 м3 охлаждающей воды на тонну загрузки оксима циклогексанона.

Сравнительный пример 2

На промышленных объектах оксим циклогексанона производили как способом Рашига, так и способом HPO® из циклогексанона, полученного гидрированием фенола. Оксим циклогексанона, полученный в результате обоих процессов, превращали в ε-капролактам посредством многостадийного способа перегруппировки Бекмана с использованием олеума. Полученный ε-капролактам выделяли после нейтрализации водным раствором аммиака. На стадии образования оксима циклогексанона способом Рашига, а также на стадии нейтрализации после завершения перегруппировки Бекмана для нейтрализации использовали водный раствор аммиака. В результате в качестве подобного продукта получали два типа водных растворов сульфата аммония.

Водный раствор сульфата аммония, полученный на стадии образования оксима циклогексанона способом Рашига, имел приблизительно следующий состав, мас%:

Водный раствор сульфата аммония, полученный на стадии нейтрализации после завершения перегруппировки Бекмана, имел приблизительно следующий состав, мас.%:

Кроме того, оба водных раствора сульфата аммония содержали небольшое количество органических примесей. Концентрацию органических примесей определяли путем измерения содержания ХПК (химического потребления кислорода) в соответствии со стандартом AS™ D 1252-95 (бихроматный метод).

При добавлении водного раствор аммиака (примерно 25 мас. %), значение pH обоих растворов аммиака повышалось примерно до 5 (определено при температуре 25°C).

Полученные растворы подавали в секцию кристаллизации сульфата аммония на установке, включающей линию из четырех установок испарительной кристаллизации, которая функционировала в составе многоступенчатой конфигурации, при этом в первую установку испарительной кристаллизации подавали только свежий пар. Линия из четырех установок испарительной кристаллизации представлена на фиг. 2b.

В испарительные кристаллизаторы [E1] и [E2] водный раствор сульфата аммония с отрегулированным значением pH, полученный на стадии образования оксима циклогексанона по способу Рашига, подавали по трубопроводам [211] и [221] соответственно. Водный раствор сульфата аммония с отрегулированным значением pH, полученный на стадии нейтрализации после завершения перегруппировки Бекмана, подавали в испарительные кристаллизаторы [E3] и [E4] по трубопроводам [231] и [241] соответственно. В каждую секцию кристаллизации подвали приблизительно одинаковое количество раствора сульфата аммония.

Испарительные кристаллизаторы [E1], [E2], [E3] и [E4] функционировали при температуре примерно 101°C, примерно 84°C, примерно 65°C и примерно 48°C, соответственно. Все кристаллизаторы представляли собой кристаллизаторы Осло.

Количество свежего пара, подаваемого по трубопроводу [216] в теплообменник [H1], составляло примерно 22 т/ч. Указанный свежий пар производили в котельной, в которой сжигали невозобновляемый (ископаемый) природный газ в качестве топлива.