(54) УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ .ПРОФИЛЬНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заталкивания конца штангового металла в очко волочильного стана | 1957 |

|

SU112717A1 |

| Волочильный стан | 1984 |

|

SU1169771A1 |

| Устройство для штабелирования металлических прутков и труб | 1979 |

|

SU1036243A3 |

| Автомат для рубки и чеканки штыря линейного разъема из проволоки | 1979 |

|

SU895586A1 |

| УСТРОЙСТВО для ЗАТАЛКИВ.\НИЯ ПРУТКОВ в ВОЛОКУ | 1973 |

|

SU384586A1 |

| УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ ПРЕСС-ФОРМЫ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1993 |

|

RU2074051C1 |

| Механизм протяжки вала | 1976 |

|

SU652055A1 |

| Устройство для мерной резки провода | 1981 |

|

SU1134266A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| Волочильный стан | 1975 |

|

SU541525A1 |

Изобретение относится к области волочильного производства, в частности к конструкциям тяговых устройств.

Известны тяговые устройства волочильных станов, включающие тянущую цепь и по меньшей мере две закрепленные на ней зажимные каретки 1.

Недостатками таких устройств являются снижение скорости вытягивания при перехвате зажимов и снижение качества изделий за счет следов от трения, которые оставляет зажим в момент перехвата.

Цель предлагаемого изобретения обеспечениеравномерной скорости .волочения и повышения качества издели

УказаннаА цель достигается тем, что зажимные каретки установлены с возможностью перемещения относительн цепи и каждая каретка снабжена средством для такого перемещения. При этом каретка состоит из установленного на роликах с возможностью перемещения клинообразного держателя, несущего зажимные губки, регулировочHoVo клина, связанного посредством пружины с регулировочным рычагом, .другое плечо которого входит своим пальцем в паз, приблизительно эквидистантный контуру цепи, в зажимные каретки соединены с цепью через палец и продольный паз. Упомянутое средство для перемещения каретки выполнено в виде направляющего паза в корпусе, с которым входит в зацейление угловой ры чаг-каретки.

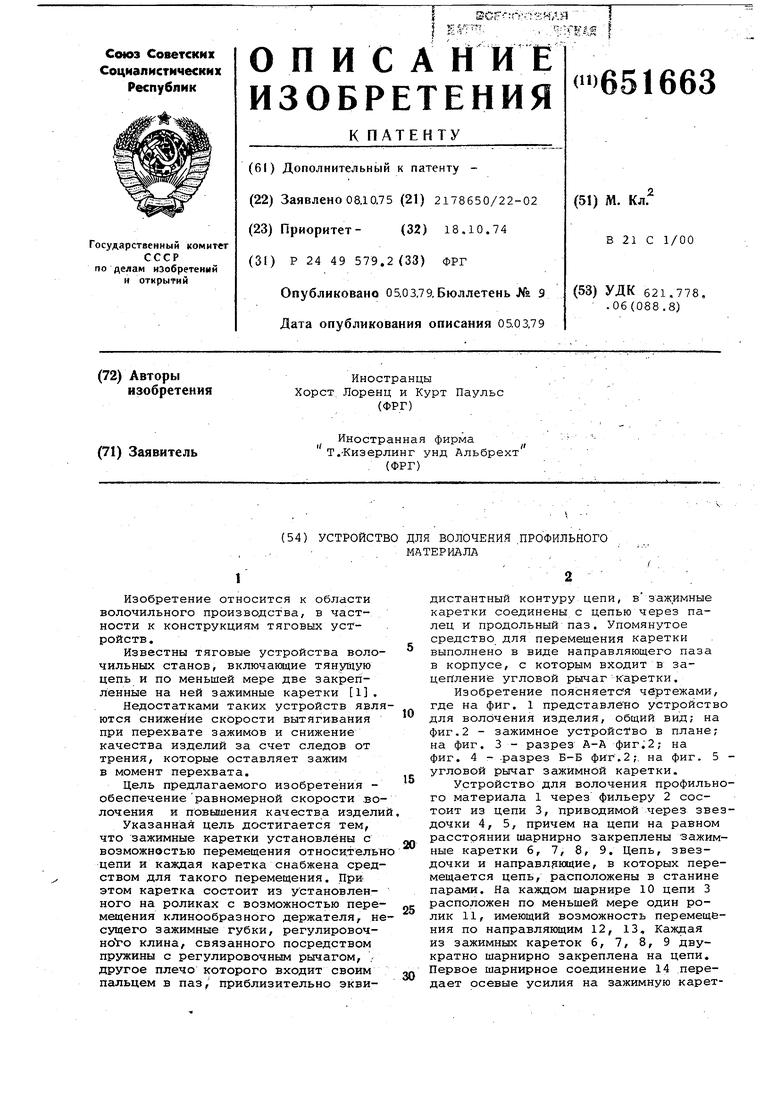

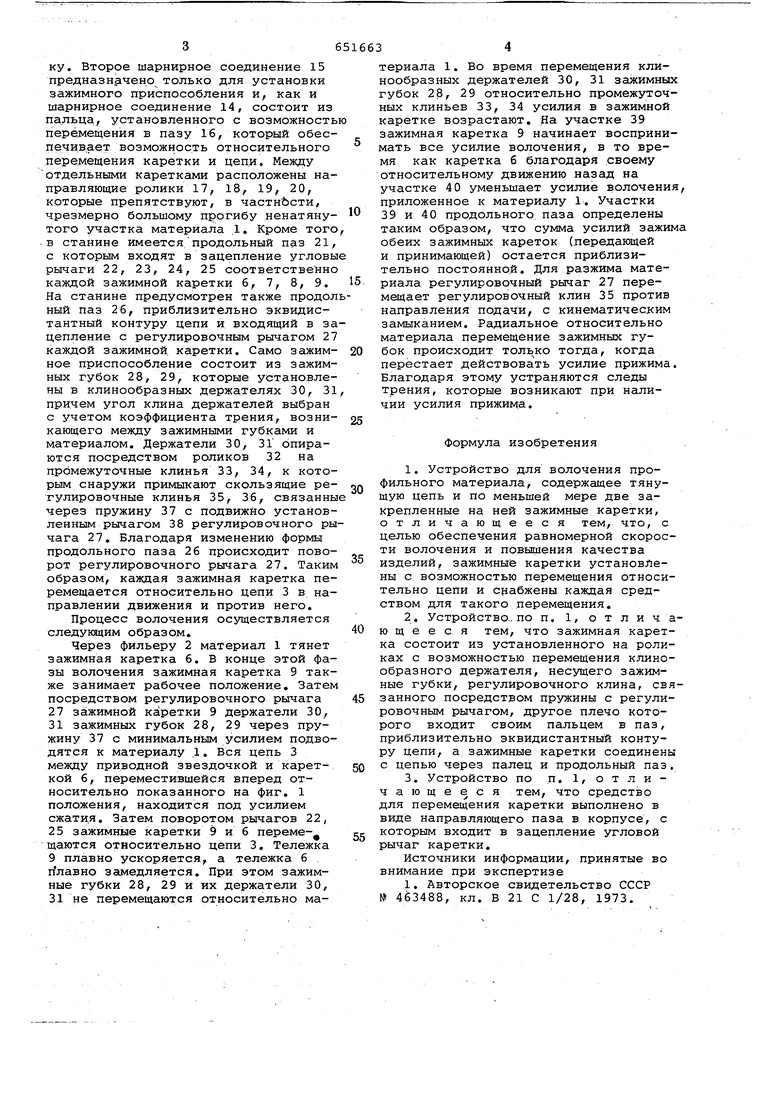

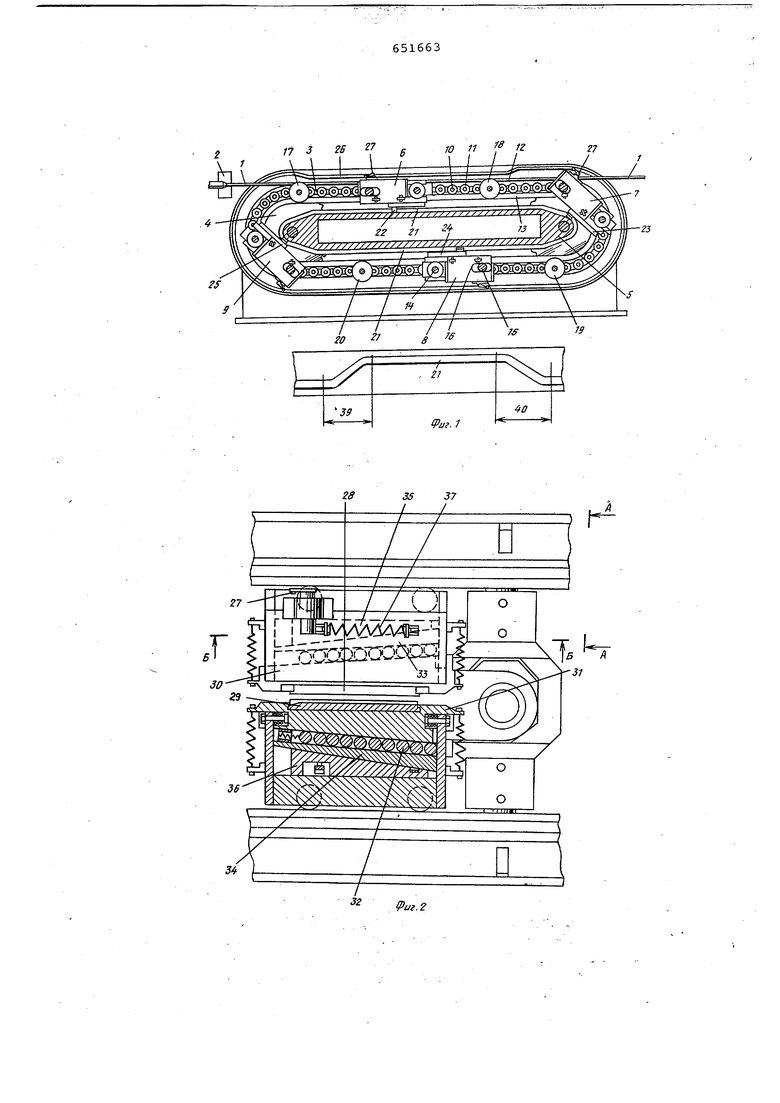

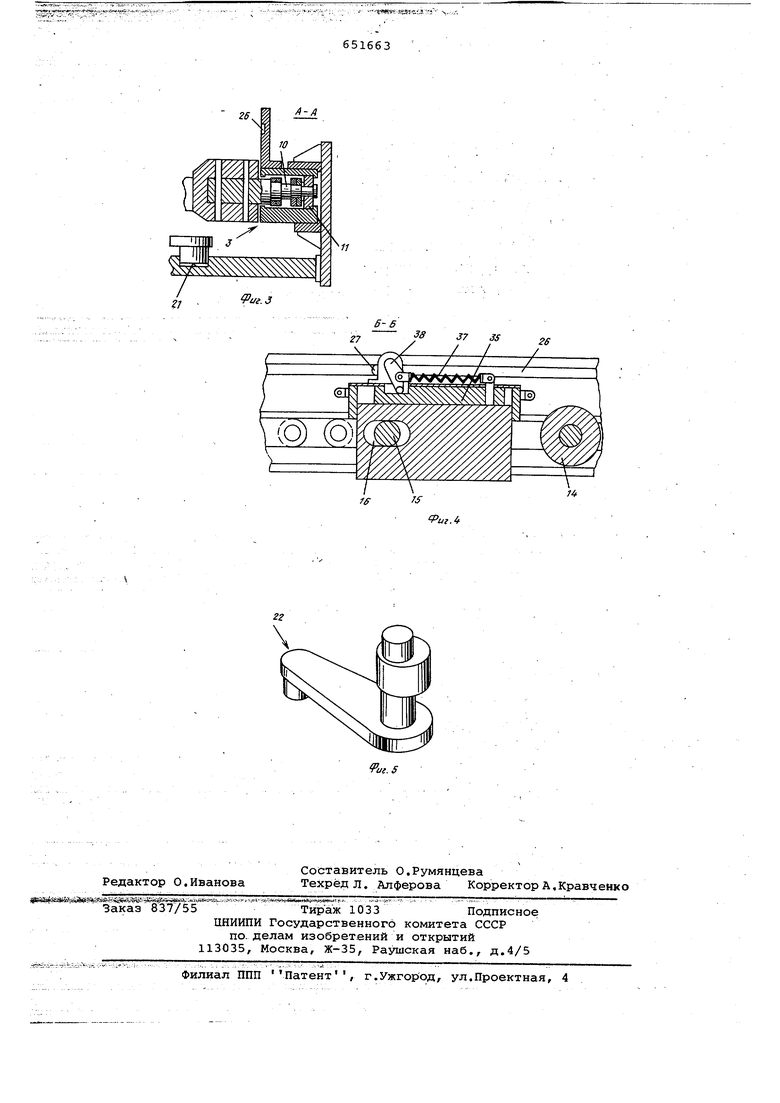

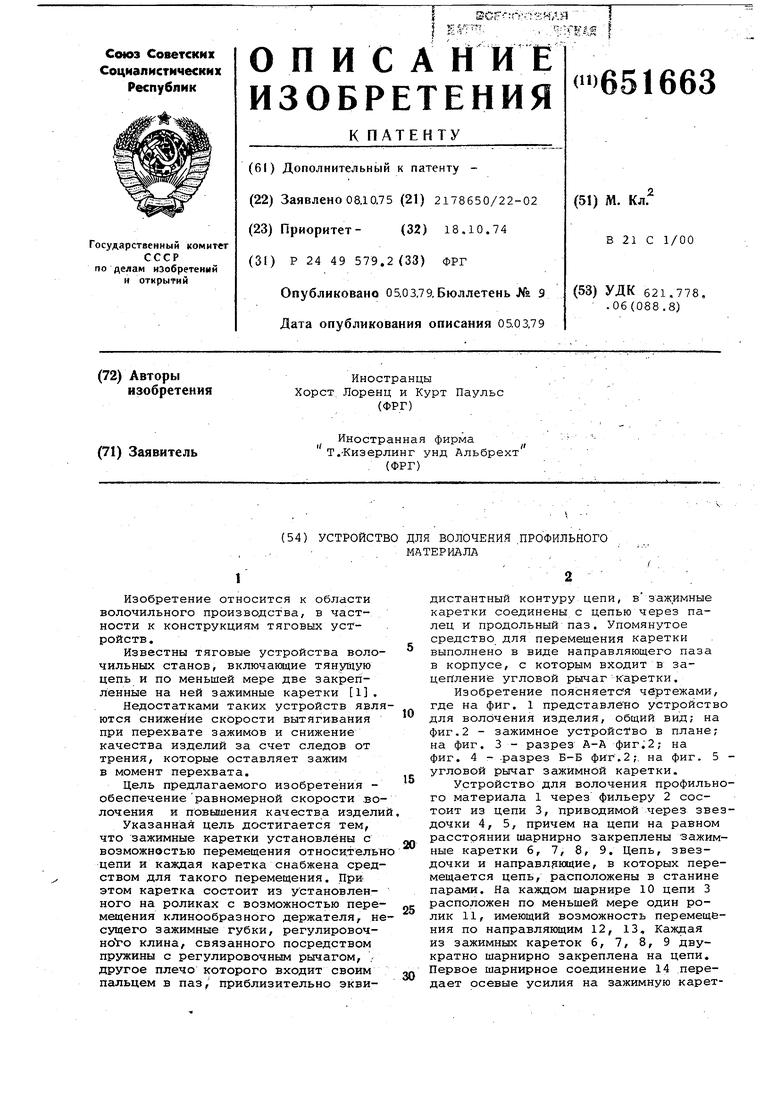

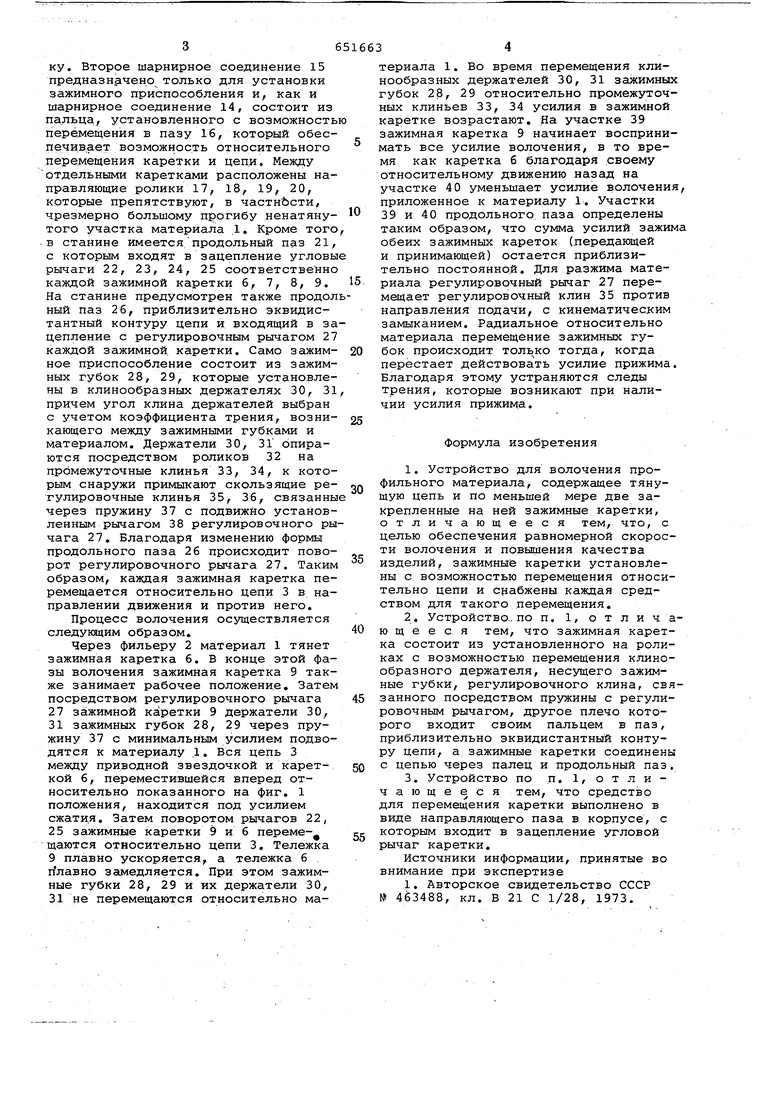

Изобретение поясняете чертежами, где на фиг. 1 представлено устройство для волочения изделия, общий вид; на фиг.2 - зажимное устройство в плане; на фиг. 3 - разрез А-А фиг.2; на фиг. 4 - .разрез Б-Б фиг. 2;. на фиг. 5 угловой рычаг зажимной каретки.

Устройство для волочения профильного материала 1 через фильеру 2 состоит из цепи 3, приводимой через звездочки 4, 5, причем на цепи на равном расстоянии шарнирно закреплены зажимные каретки 6, 7, 8, 9. Цепь, звездочки и направлзкхдие, в которых перемещается цепь, расположены в станине парами. На каждом шарнире 10 цепи 3 расположен по меньшей мере один ролик 11, имеющий возможность перемещения по направляющим 12, 13., Каж.цая из зажимных кареток 6, 7, 8, 9 двукратно шарнирно закреплена на цепи. Первое шарнирное соединение 14 передает осевые усилия на зажимную каретку. Второе шарнирное соединение 15 предназначено только для установки зажимного приспособления и, как и шарнирное соединение 14, состоит из пальца., установленного с возможность перемещения в пазу 16, который обеспечивает возможность относительного перемещения каретки и цепи. Между отдельными каретками расположены направляющие ролики 17, 18, 19, 20, которые препятствуют, в частнЪсти, чрезмерно большому п эогибу ненатяну того участка материала .1. Кроме того в станине имеетсяпродольный паз 21, с которым входят в зацепление угловы рычаги 22, 23, 24, 25 соответственно каждой зажимной каретки 6, 7, 8, 9, На станине предусмотрен также продол ный паз 26, приблизительно эквидистантный контуру цепи и входящий в за цепление с регулировочным рычагом 27 каждой зажимной, каретки. Само зажимное приспособление состоит из зажимных губок 28, 29, которые установлены в клинообразных держателях 30, 31 причем угол клина держателей выбран с учетом коэффициента трения, возникающего между зажимными губками и материалом. Держатели 30, 31 опираются посредством роликов 32 на промежуточные клинья 33, 34, к которым снаружи примыкают скользящие регулировочные клинья 35, 36, связанны через пружину 37 с подвижно установленным рычагом 38 регулировочного ры чага 27. Благодаря изменению формы продольного паза 26 происходит поворот регулировочного рычага 27. Таким образом каждая зажимная каретка перемещается относительно цепи 3 в направлении движения и против него. Процесс волочения осуществляется следующим образом. Через фильеру 2 материал 1 тянет зажимная каретка 6. В конце этой фазы волочения зажимная каретка 9 также занимает рабочее положение. Затем посредством регулировочного рычага 27 зажимной каретки 9 держатели 30, 31 зажимных губок 28, 29 через пружину 37 с минимальным усилием подводятся к материалу .1. Вся цепь 3 между приводной звездочкой и кареткой 6, переместившейся вперед относительно показанного на фиг. 1 положения, находится под усилием сжатия. Затем поворотом рычагов 22, 25 зажимные каретки 9 и 6 перемещаются относительно цепи 3. Тележка 9 плавно ускоряется, а тележка 6 плавно замедляется. При этом зажимные губки 28, 29 и их держатели 30, 31 не перемещаются относительно материала 1. Во время перемещения клинообразных держателей 30, 31 зажимных губок 28, 29 относительно промежуточных клиньев 33, 34 усилия в зажимной каретке возрастают. На участке 39 зажимная каретка 9 начинает воспринимать все усилие волочения, в то время как каретка 6 благодаря своему относительному движению назад на участке 40 уменьшает усилие волочения, приложенное к материалу 1. Участки 39 и 40 продольного паза определены таким образом, что сумма усилий зажима обеих зажимных кареток (.передающей и принимающей) остается приблизительно постоянно.й. Для разжима материала регулировочный рычаг 27 перемещает регулировочный клин 35 против направления подачи, с кинематическим замыканием. Радиальное относительно материала перемещение зажимных губок происходит только тогда, когда перестает действова ть усилие прижима. Благодаря этому устраняются следы трения, которые возникают при наличии усилия прижима. Формула изобретения 1.Устройство для волочения профильного материала, содержащее тянущую цепь и по меньшей мере две закрепленные на ней зажимные каретки, отличающееся тем, что, с целью обеспечения равномерной скорости волочения и повышения качества изделий, зажимные каретки установлены с возможностью перемещения относительно цепи и снабжены каждая средством для такого перемещения. 2.Устройство., по п. 1, отличающееся тем, что зажимная каретка состоит из установленного на роликах с возможностью перемещения клинообразного держателя, несущего зажимные губки, регулировочного клина, связанного посредством пружины с регулировочным рычагом, другое плечо которого входит своим пальцем в пав, приблизительно эквидистантный контуру цепи, а зажимные каретки соединены с цепью через палец и продольный паз, 3.Устройство по п. 1, о т л и чающееся тем, что средство для перемещения каретки выполнено в виде направляющего паза в корпусе, с которым входит в зацепление угловой рычаг каретки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 463488, кл. В 21 С 1/28, 1973.

/7 3 2Б 27

//

34

г

Риг.2

651663

-4-д

иг.З

(Я

@ (р)

Авторы

Даты

1979-03-05—Публикация

1975-10-08—Подача