Группа изобретений относится к нефтеперерабатывающей промышленности и может быть использовано для снижения выбросов оксидов серы при переработке сырья с высоким содержанием серы.

Ключевым производственным объектом на многих нефтеперерабатывающих предприятиях является комплекс каталитического крекинга. Сырьем крекинга является вакуумный газойль широкого фракционного состава и тяжелое остаточное сырье, которое различается групповым и химическим составом. Для высококипящих фракций нефти характерно высокое содержание гетероатомных серо- и азотсодержащих соединений. Каталитический крекинг сырья с высоким содержанием серы приводит к увеличению выбросов оксидов серы в составе газов регенерации катализатора, которые обладают выраженными кислотными свойствами и являются основным источником загрязнения атмосферы. В связи с этим непрерывно ужесточаются регламенты, ограничивающие выбросы оксидов в атмосферу.

Количество выбросов оксидов серы может быть снижено путем предварительной подготовки сырья, очисткой дымовых газов или введением в катализатор крекинга специальных добавок для связывания оксидов серы. Наиболее экономичным способом считается использование бифункциональных катализаторов или добавок. Отличия заключаются в способе введения активных компонентов при создании каталитической системы. В первом случае активные в отношении оксидов серы компоненты вводятся в состав композиции катализатора, во втором, каталитическая система создается путем механического смешения базового катализатора и индивидуальной добавки.

Добавка обладает двумя ключевыми функциями. Одна функция добавки обеспечивает окисление оксида серы, а вторая - его адсорбцию в виде сульфата. Сера в коксе в основном окисляется до SO2, который должен быть дополнительно окислен до SO3 и далее вступить в реакцию с оксидами металлов, обладающими основными свойствами, с образованием сульфата.

Для выполнения адсорбционной функции добавки для снижения выбросов оксидов серы содержат такие компоненты как оксид магния либо смешанные магний-алюминиевые оксиды с разным соотношением Mg к Al. Окисляющую функцию добавки могут выполнять оксиды металлов, такие как Се, Cu, Со, V, Cr, Fe, Mn и др. В качестве катализатора реакции восстановления сульфата, как правило, используется оксид ванадия.

Таким образом, эффективно действующая добавка для удаления SOx должна иметь следующие характеристики:

1) быть термостабильной в условиях каталитического крекинга;

2) формировать устойчивые соединения серы (сульфаты) на своей поверхности в условиях регенератора;

3) обеспечивать легкое восстановление сульфатов в реакторе и гидролиз продуктов восстановления в отпарной колонне;

4) иметь физические характеристики (насыпная плотность, прочность, размер частиц), сопоставимые с катализаторами крекинга;

5) не оказывать влияние на процесс крекинга углеводородов на базовом катализаторе.

Известен катализатор для связывания оксидов серы газов регенерации процесса каталитического крекинга (патент РФ №2372140), который содержит нанесенную на алюмооксидный носитель активную часть, состоящую из оксидов магния, кальция и марганца при следующем соотношении компонентов, мас. %: оксид магния и кальция 6,0-20,0, оксид марганца 0,03-1,00, носитель остальное до 100. В качестве носителя используют прокаленный при температуре 750-900°С тригидрат оксида алюминия, пропитанный активными компонентами при рН 0,5-2,5. Недостатком является низкая эффективность добавки.

Известны способы снижения выбросов SOx, NOx и СО из газового потока (патент США №7361319), включающие приведение указанного потока в контакт с сорбентами смешанных оксидов металлов, содержащими магний и алюминий, и имеющий картину дифракции рентгеновских лучей, показывающей отражение в положении пика при 43 градусах и 62 градусах, с различным отношением магния к алюминию от 1:1 до 10:1. Недостатком является дополнительное содержание титана и цинка в сорбенте, а также сложный способ его получения.

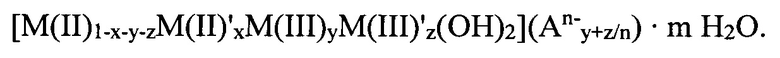

Известен способ получения полиметаллических оксидов на основе соединений типа гидротальцита и их применение в качестве материалов, восстанавливающих оксиды серы (SOx), таких как (SO2 или SO3), содержащихся в газовых потоках, в частности, в дымовых газах, выбрасываемых в секции регенерации процесса каталитического крекинга (патент США №8211395). Способ отличается тем, что полученные ламинарные гидроксиды металлов состоят из трех или четырех катионов металлов, образующих часть листов материала типа гидротальцита, представленного формулой

Способ включает: 1) приготовление водного или органического раствора, содержащего три или более катионов; 2) приготовление щелочного раствора; 3) медленное смешивание растворов 1 и 2, чтобы вызвать совместное осаждение катионов в форме гидроксидов; 4) промывание осадка, содержащего гидротальциты, водой до удаления неосажденных ионов; 5) сушка; и 6) прокаливание гидротальцитов. В качестве окисляющих компонентов добавки выступают оксиды железа, цинка, никеля, меди, при высоком содержании в смешанном оксиде, что не позволяет добиться высокой эффективности добавки и сказывается на материальном балансе крекинга.

Известна добавка для переноса серы (патент Китая №1485132), включающая оксид церия в количестве 2-30 мас. % в качестве активного компонента и соединение шпинели в количестве 70-98 мас. %, содержащее магний и алюминий в качестве носителя. Соединение шпинели, на основе магния и алюминия, содержит MgO 5-70%, Al2O3 30-95%, оксид редкоземельного элемента 0-15%, кроме церия, V2O5 0-10%, по отношению к общей массе соединения.

Способ приготовления эффективной добавки для переноса серы (патент Китая №1727052), используемой для очистки газов регенерации каталитического крекинга, включает такие стадии, как получение ZnMgAlCe-гидротальцита из активных компонентов (Zn, Mg и Al) и вспомогательных компонентов (Се и V) методом соосаждения, получение пропитанного ванадием ZnMgAlCe-гидротальцита методом анионного обмена, пропорциональное смешение с каолином и золем алюминия, измельчение, вакуумная сушка и прокаливание.

Способ приготовления добавки для переноса серы, содержащей 40-70% Al2O3, 15-25% MgO, 2-15% CeO2, 1,5-3,6% V2O5, 0-2,1% Fe2O3, включает проведение высокоскоростного и быстрого перемешивания суспензии псевдобемита, суспензии оксида магния, раствора соединения церия и раствора метаванадата аммония в коллоидной мельнице и обжига после формования распылением (патент Китая №113041989).

Недостаток указанных технических решений - сложная многостадийная технология получения активного компонента добавки.

Наиболее близким к предлагаемому изобретению является каталитическая композиция для снижения выбросов SOx, содержащая анионогенную глину, карбонат (гидр)оксида лантана и оксид церия, способ ее получения и применения в процессе каталитического крекинга (патент ЕР №1786558). Композицию готовят путем образования осадка из раствора, содержащего соль двухвалентного металла, соль трехвалентного металла, соль лантана и соль церия, прокаливанием осадка при 200-800°С и регидратацией прокаленного осадка. Недостатком является дополнительное содержание лантана и недостаточная эффективность композиции.

Техническим результатом настоящего изобретения является получение эффективной добавки к катализатору крекинга для снижения выбросов оксидов серы в газах регенерации при переработке сырья с высоким содержанием серы.

Технический результат достигается тем, что добавка к катализатору крекинга для снижения выбросов оксидов серы, включающая активный компонент - смешанный Се, V, Mg, Al - оксид (под «смешанным Се, V, Mg, Al - оксидом» понимается смесь Mg, Al-оксида, выполняющего адсорбционную функцию, и оксидов церия и ванадия, которые отвечают за окислительную и восстановительную функции, соответственно) и матрицу, состоящую из оксида алюминия и природной глины, при этом смешанный Се, V, Mg, Al - оксид имеет мольное отношение магния к алюминию 6:1, содержит 9-12 мас. % оксида церия и 1-2 мас. % оксида ванадия, а в качестве компонентов матрицы используют оксид алюминия и бентонитовую глину, при следующем содержании компонентов в добавке, мас. %: смешанный Се, V, Mg, Al - оксид 40-60; оксид алюминия 20-30; бентонитовая глина 20-30.

Так же технический результат достигается способом приготовления добавки к катализатору крекинга для снижения выбросов оксидов серы, включающий получение - Mg, Al - гидротальцита, модифицированного Се и V с соосаждением растворов солей магния, алюминия, церия и ванадия, смешение его с матрицей, состоящей из оксида алюминия и природной глины, распылительную сушку полученной композиции с последующей прокалкой и получением добавки, при этом в качестве природной глины используют бентонитовую, Mg, Al - гидротальцит, модифицированный Се и V, получают соосаждением растворов солей магния, алюминия, церия и ванадия и растворами гидроксида и карбоната натрия либо в присутствии мочевины, а смешанный Се, V, Mg, Al - оксид, полученный из гидротальцита, имеет мольное отношение магния к алюминию 6: 1, содержит 9-12 мас. % оксида церия и 1-2 мас. % оксида ванадия, при следующем содержании компонентов в добавке, мас. %: смешанный Се, V, Mg, Al - оксид 40-60; оксид алюминия 20-30; бентонитовая глина 20-30.

Так же технический результат достигается способом регенерации катализатора крекинга, включающий подачу добавки к катализатору крекинга для снижения выбросов оксидов серы в реактор с псевдоожиженным слоем катализатора в количестве 1-10 мас. % добавки в каталитической системе.

По одному из вариантов регенерация катализатора проходит при температуре 670-710°С.

В приготовлении добавки применяют следующие компоненты:

- суспензия Mg, Al - гидротальцита, модифицированного Се и V;

- суспензия бентонитовой глины;

- суспензия оксида алюминия.

Mg, Al - гидротальцит, модифицированный Се и V можно получить, в том числе следующими способами:

По одному из способов соосаждение ионов Mg2+, Al3+, Се3+, VO2+ проводят растворами гидроксида натрия и карбоната натрия при одновременном дозировании и перемешивании расчетных объемов растворов металлов и осадителя при контролируемой температуре и значении рН 9,5-10,5. Старение осадка проводят при перемешивании. Образовавшийся осадок Mg, Al - гидротальцит, модифицированный Се и V подвергают фильтрации и промывке до остаточного содержания оксида натрия в получаемом продукте менее 0,05 мас. %.

По одному из способов соосаждение ионов Mg2+, Al3+, Се3+, VO2+проводят с помощью мочевины при смешении растворов металлов с расчетным количеством мочевины в виде сухого порошка. Старение проводят в автоклаве. Образовавшийся осадок фильтруют и промывают дистиллированной водой для отмывки от нитрат-ионов и мочевины. Объем промывных вод выбирают равным 2-х кратному объему получаемого фильтрата.

Для способа с применением мочевины в качестве осадителя дополнительным техническим результатом является отсутствие катионов натрия и снижение количества промывных вод.

Бентонитовую глину подвергают гидратации и активации путем ионного обмена щелочных катионов на катионы аммония. Суспензию гидратированной глины подвергают фильтрации и промывке.

Смешивают суспензии Mg, Al - гидротальцита, модифицированного Се и V, бентонитовой глины и оксида алюминия в необходимой пропорции. Основным требованием к осуществлению данной стадии является гомогенное смешение суспензий. Полученную добавку высушивают и прокаливают.

Содержание Се и V определяли методом атомно-эмиссионной спектрометрии с индуктивно-связанной плазмой на спектрометре.

Оценку эффективности работы полученных добавок к катализатору крекинга для снижения выбросов оксидов серы проводят в реакторе с псевдоожиженным слоем катализатора, в количестве 1-10 мас. % добавки в каталитической системе. Установка исследования процесса регенерации закоксованных катализаторов крекинга включает в себя блок подачи газов, реакторный блок и аналитический блок, представляющий собой газоанализатор, селективный к оксиду серы IV. Эффективность каталитической системы, состоящей из базового катализатора и каталитической добавки, в снижении выбросов оксидов серы определяют путем сравнения количества серы сырья, переходящей в диоксид серы SO2, при регенерации исследуемой каталитической системы и чистого базового катализатора.

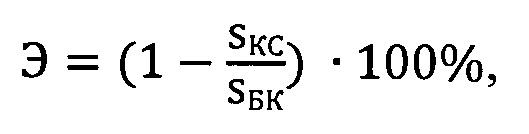

Расчет эффективности добавки выполнен по формуле:

где Э - эффективность каталитической системы, состоящей из базового катализатора и каталитической добавки, в снижении выбросов оксидов серы, %; SKC - массовая доля серы сырья, переходящая в диоксид серы (SO2) при регенерации каталитической системы, состоящей из базового катализатора и каталитической добавки для снижения выбросов оксидов серы при регенерации, %; SБК - массовая доля серы сырья, переходящая в диоксид серы (SO2) при регенерации базового катализатора без добавок, %.

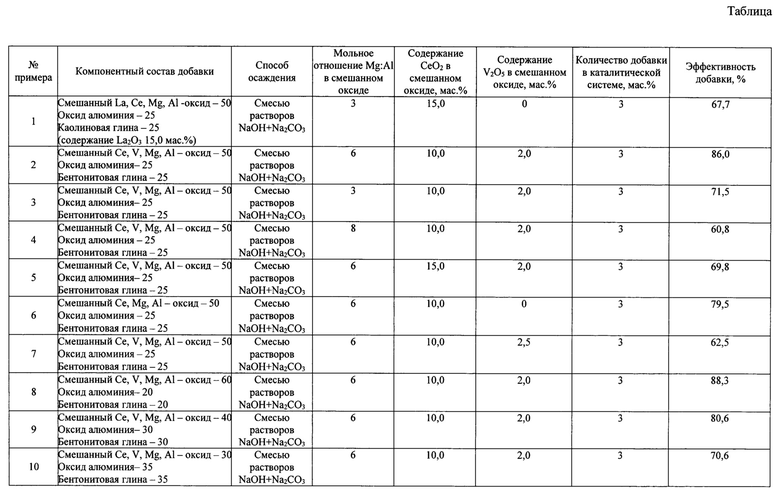

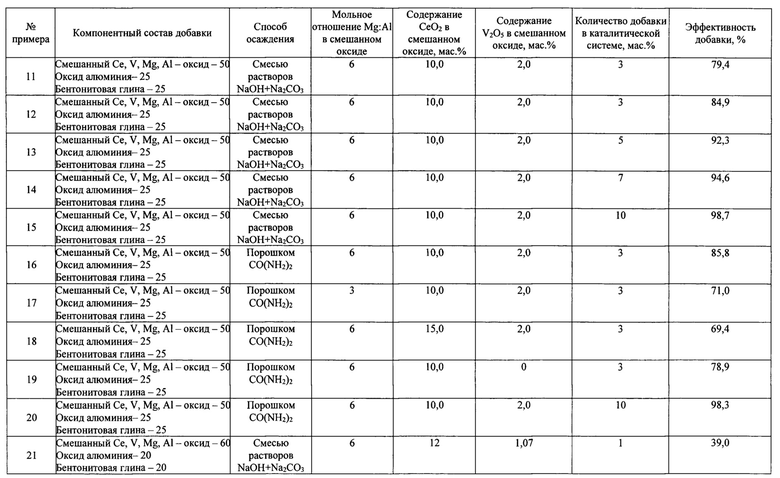

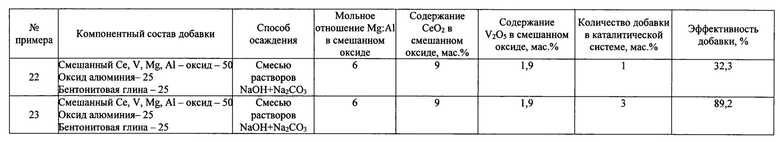

Результаты испытаний добавок приведены в таблице.

Для осуществления изобретения приведены следующие примеры.

Пример 1. Характеризует приготовление добавки по прототипу. В приготовлении добавки применяют следующие компоненты:

- суспензия смешанного La, Се, Mg, Al - гидротальцита с концентрацией 10,0 мас. % в пересчете на Се, V, Mg, Al - смешанный оксид;

- суспензия каолиновой глины с концентрацией по твердому веществу 10,0 мас. %;

- суспензия гидроксида алюминия с концентрацией 15,0 мас. % в пересчете на Al2O3.

Готовят водный раствор, содержащий Mg(NO3)2, Al(NO3)3, La(NO3)3 и Се(NO3)3 с молярным соотношением Mg/Al, равным 3, содержанием La, равным 15 мас. %, и содержанием Се, равным 15 мас. % (рассчитано как La2O3 и СеО2 соответственно и исходя из общей массы полученной каталитической композиции в пересчете на оксиды). рН раствора доводят до 10 с помощью NaOH, при этом образуется осадок, который далее отфильтровывают, промывают и сушат, а затем прокаливают при 350°С в течение четырех часов. Прокаленный продукт затем регидратируют в водном растворе, содержащем 1 М Na2CO3, при 85°С.

Суспензии компонентов добавки смешивают, формуют в микросферические частицы с размером менее 0,25 мм. Добавку высушивают при температуре 100°С и прокаливают при 700°С. Полученная добавка содержит, мас. %: смешанный La, Се, Mg, Al - оксид 50; оксид алюминия 25; каолиновая глина 25.

Оценку эффективности работы полученной добавки проводят в реакторе с псевдоожиженным слоем катализатора при температуре 700°С, в количестве 3 мас. % добавки в каталитической системе.

Пример 2. Характеризует приготовление добавки по предлагаемому способу. В приготовлении добавки применяют следующие компоненты:

- суспензия Mg, Al - гидротальцита, модифицированного Се и V, с концентрацией 10,0 мас. % в пересчете на Се, V, Mg, Al - смешанный оксид;

- суспензия бентонитовой глины с концентрацией по твердому веществу 30,0 мас. %;

- суспензия оксида алюминия с концентрацией 10,0 мас. % в пересчете на Al2O3.

Готовят водный раствор, содержащий Mg(NO3)2, Al(NO3)3, Се(NO3)3 и VOSO4 с молярным соотношением Mg/Al, равным 6, содержанием Се, равным 10 мас. %, и содержанием V, равным 2 мас. % (рассчитано как CeO2 и V2O5 соответственно и исходя из общей массы полученной каталитической композиции в пересчете на оксиды). Смешанный Mg, Al - гидротальцит, модифицированный Се и V, получают соосаждением ионов Mg2+, Al3+, Се3+, VO2+ путем одновременного смешения растворов соответствующих солей с растворами гидроксида натрия и карбоната натрия при контролируемой температуре 60°С, рН осаждения 10, в течение 5 часов. Старение осадка проводят при перемешивании в течение 18 часов. Образовавшийся осадок Mg, Al - гидротальцита, модифицированного Се и V, подвергают фильтрации и промывке.

Смешивают суспензии Mg, Al - гидротальцита, модифицированного Се и V, бентонитовой глины и оксида алюминия, формуют в микросферические частицы с размером менее 0,25 мм. Добавку высушивают при температуре 100°С и прокаливают при 700°С. Полученная добавка содержит, мас. %: смешанный Се, V, Mg, Al - оксид 50; оксид алюминия 25; бентонитовая глина 25.

Активный компонент смешанный Се, V, Mg, Al - оксид содержит оксид церия в количестве 10 мас. %, оксид ванадия в количестве 2 мас. %, мольное отношение магния к алюминию 6:1.

Оценку эффективности работы полученной добавки проводят при содержании в количестве 3 мас. % добавки в каталитической системе.

Пример 3.

Аналогичен примеру 2, отличие заключается в том, что применяют активный компонент с мольным отношением магния к алюминию 3:1.

Пример 4.

Аналогичен примеру 2, отличие заключается в том, что применяют активный компонент с мольным отношением магния к алюминию 8:1.

Пример 5.

Аналогичен примеру 2, отличие заключается в том, что применяют активный компонент с содержанием оксида церия 15,0 мас. %.

Пример 6.

Аналогичен примеру 2, отличие заключается в том, что применяют активный компонент без введения оксида ванадия.

Пример 7.

Аналогичен примеру 2, отличие заключается в том, что применяют активный компонент с содержанием оксида ванадия 2,5 мас. %.

Пример 8.

Аналогичен примеру 2, отличие заключается в том, что активный компонент вводят в количестве 60 мас. %, оксид алюминия - 20 мас. %, бентонитовая глина - 20 мас. %.

Пример 9.

Аналогичен примеру 2, отличие заключается в том, что активный компонент вводят в количестве 40 мас. %, оксид алюминия - 30 мас. %, бентонитовая глина - 30 мас. %.

Пример 10.

Аналогичен примеру 2, отличие заключается в том, что активный компонент вводят в количестве 30 мас. %, оксид алюминия - 35 мас. %, бентонитовая глина - 35 мас. %.

Пример 11.

Аналогичен примеру 2, отличие заключается в том, что оценку эффективности работы полученной добавки проводят при температуре регенерации 670°С.

Пример 12.

Аналогичен примеру 2, отличие заключается в том, что оценку эффективности работы полученной добавки проводят при температуре регенерации 710°С.

Пример 13.

Аналогичен примеру 2, отличие заключается в том, что оценку эффективности работы полученной добавки проводят при содержании в количестве 5 мас. % добавки в каталитической системе.

Пример 14.

Аналогичен примеру 2, отличие заключается в том, что оценку эффективности работы полученной добавки проводят при содержании в количестве 7 мас. % добавки в каталитической системе.

Пример 15.

Аналогичен примеру 2, отличие заключается в том, что оценку эффективности работы полученной добавки проводят при содержании в количестве 10 мас. % добавки в каталитической системе.

Пример 16.

Аналогичен примеру 2, отличие заключается в том, что Mg, Al - гидротальцит, модифицированный Се и V, получают соосаждением ионов Mg2+, Al3+, Се3+, VO2+ путем одновременного смешения растворов соответствующих солей с расчетным количеством мочевины в виде сухого порошка при контролируемой температуре 120°С в течение 8 часов в условиях автоклава. Образовавшийся осадок Mg, Al - гидротальцита, модифицированного Се и V, подвергают фильтрации и промывке.

Пример 17.

Аналогичен примеру 16, отличие заключается в том, что применяют активный компонент с мольным отношением магния к алюминию 3:1.

Пример 18.

Аналогичен примеру 16, отличие заключается в том, что применяют активный компонент с содержанием оксида церия 15,0 мас. %.

Пример 19.

Аналогичен примеру 16, отличие заключается в том, что применяют активный компонент без введения оксида ванадия.

Пример 20.

Аналогичен примеру 16, отличие заключается в том, что оценку эффективности работы полученной добавки проводят при содержании в количестве 10 мас. % добавки в каталитической системе.

Пример 21.

Аналогичен примеру 2, отличие заключается в том, что применяют активный компонент с содержанием оксида церия 12 мас. % и содержанием оксида ванадия 1,07 мас. %, активный компонент вводят в количестве 60 мас. %, оксид алюминия - 20 мас. %, бентонитовая глина - 20 мас. %, оценку эффективности работы полученной добавки проводят при содержании в количестве 1 мас. % добавки в каталитической системе.

Пример 22

Аналогичен примеру 2, отличие заключается в том, что применяют активный компонент с содержанием оксида церия 9 мас. % и содержанием оксида ванадия 1,9 мас. %, а активный компонент вводят в количестве 50 мас. %, оксид алюминия - 25 мас. %, бентонитовая глина - 25 мас. %, оценку эффективности работы полученной добавки проводят при содержании в количестве 1 мас. % добавки в каталитической системе.

Пример 23

Аналогичен примеру 2, отличие заключается в том, что применяют активный компонент с содержанием оксида церия 9, мас. % и содержанием оксида ванадия 1,9 мас. %, а активный компонент вводят в количестве 50 мас. %, оксид алюминия - 25 мас. %, бентонитовая глина - 25 мас. %, оценку эффективности работы полученной добавки проводят при содержании в количестве 3 мас. % добавки в каталитической системе.

Таким образом, как следует из примеров и таблицы, использование совокупности заявленных признаков позволяет получить высокоэффективную (до 98,7%) добавку к катализатору крекинга для снижения выбросов оксидов серы в газах регенерации при переработке сырья с высоким содержанием серы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА | 2024 |

|

RU2831813C1 |

| КАТАЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ РЕАКЦИЙ МЕЖМОЛЕКУЛЯРНОГО ПЕРЕНОСА ВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2599720C1 |

| Металлоустойчивый катализатор крекинга и способ его приготовления | 2021 |

|

RU2760552C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ СЕРЫ В БЕНЗИНЕ КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2472586C1 |

| ОБРАБОТКА ДЫМОВЫХ ГАЗОВ ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ NO И СО | 2003 |

|

RU2336935C2 |

| МЕТАЛЛОУСТОЙЧИВЫЙ КАТАЛИЗАТОР КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2832219C1 |

| КАТАЛИТИЧЕСКАЯ ДОБАВКА ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ЛЁГКИХ ОЛЕФИНОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2834301C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2469070C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827817C1 |

| КАТАЛИЗАТОР ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2832536C1 |

Группа изобретений относится к нефтеперерабатывающей промышленности. Предложена добавка к катализатору крекинга для снижения выбросов оксидов серы, включающая активный компонент - смешанный Се, V, Mg, Al - оксид и матрицу, состоящую из оксида алюминия и природной глины, отличающаяся тем, что смешанный Се, V, Mg, Al - оксид имеет мольное отношение магния к алюминию 6:1, содержит 9-12 мас.% оксида церия и 1-2 мас.% оксида ванадия, а в качестве компонентов матрицы используют оксид алюминия и бентонитовую глину при следующем содержании компонентов в добавке, мас.%: смешанный Се, V, Mg, Al - оксид 40-60; оксид алюминия 20-30; бентонитовая глина 20-30. Также предложен способ приготовления добавки. Технический результат - получение эффективной добавки к катализатору крекинга для снижения выбросов оксидов серы в газах регенерации при переработке сырья с высоким содержанием серы. 2 н.п. ф-лы, 1 табл., 23 пр.

1. Добавка к катализатору крекинга для снижения выбросов оксидов серы, включающая активный компонент - смешанный Се, V, Mg, Al - оксид и матрицу, состоящую из оксида алюминия и природной глины, отличающаяся тем, что смешанный Се, V, Mg, Al - оксид имеет мольное отношение магния к алюминию 6:1, содержит 9-12 мас.% оксида церия и 1-2 мас.% оксида ванадия, а в качестве компонентов матрицы используют оксид алюминия и бентонитовую глину при следующем содержании компонентов в добавке, мас.%: смешанный Се, V, Mg, Al - оксид 40-60; оксид алюминия 20-30; бентонитовая глина 20-30.

2. Способ приготовления добавки по п. 1, включающий получение Mg, Al - гидротальцита, модифицированного Се и V, соосаждением растворов солей магния, алюминия, церия и ванадия, смешение его с матрицей, состоящей из оксида алюминия и природной глины, распылительную сушку полученной композиции с последующей прокалкой и получением добавки, отличающийся тем, что в качестве природной глины используют бентонитовую, Mg, Al - гидротальцит, модифицированный Се и V, получают соосаждением растворов солей магния, алюминия, церия и ванадия и растворами гидроксида и карбоната натрия либо в присутствии мочевины, а смешанный Се, V, Mg, Al - оксид, полученный из гидротальцита, имеет мольное отношение магния к алюминию 6:1, содержит 9-12 мас.% оксида церия и 1-2 мас.% оксида ванадия при следующем содержании компонентов в добавке, мас.%: смешанный Се, V, Mg, Al - оксид 40-60; оксид алюминия 20-30; бентонитовая глина 20-30.

| Невзаимный делитель СВЧ-мощности | 1990 |

|

SU1786558A1 |

| Установка для контроля качества обработки поверхности плоских изделий | 1989 |

|

SU1727052A1 |

| US 7361319 B2, 22.04.2008 | |||

| CN 113041989 A, 29.06.2021 | |||

| КАТАЛИЗАТОР ДЛЯ СВЯЗЫВАНИЯ ОКСИДОВ СЕРЫ ГАЗОВ РЕГЕНЕРАЦИИ ПРОЦЕССА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2008 |

|

RU2372140C2 |

Авторы

Даты

2024-05-07—Публикация

2023-07-11—Подача